全文HTML

--> --> -->目前, 基于SiC的二极管、场效应晶体管(MOSFET)、晶闸管、绝缘栅双极型晶体管(IGBT)等器件得到了一定的应用[3]. 然而, SiC材料特性的优势并没有在SiC器件性能中得以充分发挥, 原因在于SiC器件研制中的一些关键技术难题未能解决, 成为了阻碍SiC器件发展和应用的瓶颈, 其中金属接触问题就是当前迫切需要解决的关键问题[4-15].

金属/SiC可形成欧姆接触或肖特基接触, 其性能的好坏直接关系到器件的效率、增益、开关速度等性能指标. 制备低电阻高稳定的SiC欧姆接触和整流特性良好的肖特基接触是决定SiC在高温、高频、大功率、低功耗器件领域应用潜力得以充分发挥的关键. 然而, 良好的SiC欧姆接触尤其是p型SiC欧姆接触难以制备, SiC肖特基接触整流特性还有待进一步改善.

本文针对SiC电力电子器件高性能金属接触制备难题, 首先对SiC欧姆接触和肖特基接触研究现状进行分析, 揭示了决定金属/SiC接触性能的界面势垒不可控等关键问题. 然后对金属/SiC接触势垒及界面态性质的研究现状进行分析, 并综述了近年来在金属/SiC接触界面调控技术上取得的重要进展. 最后对金属/SiC接触界面态本质及界面调控技术的未来发展进行了展望.

2.1.SiC欧姆接触制备研究现状与分析

就理论而言, 金属/SiC接触的电学特性主要受控于接触界面处的肖特基势垒高度, 势垒越低越有利于形成欧姆接触[1,14]. 然而, 由于SiC的禁带宽度大, 已有金属与SiC接触无法直接形成较低的势垒, 因此, 目前SiC欧姆接触主要是结合重掺杂和高温退火工艺, 在重掺杂的SiC表面沉积金属, 然后经过高温退火(> 800 ℃)进行制备.长期以来, SiC欧姆接触的研究主要是基于对传统工艺的改进, 如探索接触金属体系、SiC掺杂浓度、退火温度等对欧姆接触电阻及热稳定性的影响, 并明晰相关机理以获得更佳的制备工艺. 目前, 对n型SiC欧姆接触的研究较为集中, 自1970年Addamiano等[16]在n型6H-SiC上获得了Cr基欧姆接触以来, 科研人员对接触金属体系、制备工艺、欧姆接触形成机理等进行了广泛的研究, 比接触电阻率最低可降至10–7 Ω·cm2量级[8,14]. p型SiC欧姆接触的研究相对较少, 主要是由于p型SiC的掺杂剂电离能高、活性化率低, 难以实现重掺杂. 目前, 最成熟的TiAl基金属体系, 比接触电阻率最低可达10–6 Ω·cm2量级, 但退火温度普遍在1000 ℃以上[10,14. 15,17]. 为了促进器件小型化并精简制造过程, 在n型和p型SiC上同时制备欧姆接触引起了关注[6,15,18-23]. He等[6]和Zhang等[18]近期提出的Pt/TaSi2/Ni/Ti/Ni/ SiC和Ni/Ti/Al/W/SiC接触给出了同时制备n型和p型SiC欧姆接触的解决方案, 其中Ni/Ti/Al/W金属体系经750 ℃退火后可获得比接触电阻率分别为n型8 × 10–4 Ω·cm2和p型4.1 × 10–5 Ω·cm2的4H-SiC欧姆接触.

高温退火时, 金属/SiC接触界面会发生复杂的化学反应, 形成新的界面相、界面缺陷以及粗糙的表面形貌, 这些因素都可能是SiC欧姆接触形成的原因, 因此, SiC欧姆接触形成机理较为复杂[14,15]. 近年来, 研究人员开始探索低温下制备SiC欧姆接触的方法[11,14,15,24-27], Huang等[11]利用低温电子回旋共振氢等离子体对较高掺杂(Nd ≈1 × 1018 cm–3)的n型4H-SiC表面进行预处理, 在低温(400 ℃)退火条件下, 获得了比接触电阻率为2.07 × 10–4 Ω·cm2的Ti基欧姆接触.

2

2.2.SiC肖特基接触制备研究现状与分析

SiC肖特基接触研究最早可追溯到1974年[28], 肖特基二极管是最早商用化的SiC电力电子器件, 因其具有反向恢复速度快、开关损耗低、开关频率高等优势, 在开关电源、光伏逆变器、新能源汽车充电器、探测器等领域应用广泛[1,2,4].近年来, 金属/SiC肖特基接触的势垒特性、反向漏电流、击穿电压、正向压降、工作温度等得到了系统的研究, 大部分研究同样集中在n型SiC肖特基接触上[4,5,9,12,28-36]. 一般情况下, 势垒越高越有利于形成肖特基接触, 因为SiC禁带宽度大, 理论上金属与SiC直接接触就能形成较高的势垒, 并可通过选择不同接触金属使势垒高度在一定范围内得到准确控制, 以满足实际器件对开启电压大小的需求. 然而, 由于金属/SiC接触界面特性复杂, 金属/SiC接触界面存在费米能级钉扎现象, 势垒高度不完全受接触金属控制, 其值在0.3—2.0 eV范围内均有报道[28]. 另外, 肖特基二极管的反向漏电流、反向击穿电压、工作温度等性能受金属/SiC界面缺陷的影响很大[1,4,29,30]. Li等[30]发现界面存在的Ti(c)rma缺陷会导致SiC肖特基二极管势垒降低、反向漏电流增大.

因此, 目前SiC肖特基接触制备也采用适当的温度进行退火以减少界面缺陷, 解除费米能级钉扎. 退火后整流特性可以得到一定改善, 例如, Pt/SiC接触经900 °C退火后, 势垒高度由 0.45 eV 增加至 1.35 eV[31], 但退火过程中界面固相反应往往又引入新的缺陷, 存在接触界面势垒分布不均匀、反向漏电流偏大等现象[5,12,32-36]. 通过采用结终端技术、结势垒肖特基二极管(JBS)结构等可使反向特性得到一定改善[23].

2

2.3.存在的问题

SiC欧姆接触和肖特基接触制备存在的主要问题有: 金属/SiC接触界面特性复杂, 决定接触性能的肖特基势垒可控性有待提高; 另外, 经传统高温退火工艺形成的SiC欧姆接触和肖特基接触性能不稳定, 形成机理仍需进一步研究论证. 因此, 明晰金属/SiC接触界面态本质, 揭示界面调控机理, 避免采用高温退火工艺, 开发低温界面调控新技术, 有效控制肖特基势垒高度, 是解决SiC电力电子器件金属接触问题的研究要点.3.1.金属/SiC接触势垒研究现状与分析

根据Cowley和Sze[32]经典势垒理论, 金属半导体接触界面的肖特基势垒高度主要由金属功函数和界面态密度两者共同决定. 大量文献表明, 金属/SiC接触的势垒高度缺乏有效控制的主要原因是金属/SiC接触界面存在费米能级钉扎效应[1,4,9,28,33,34]. 金属接触前, SiC表面吸附的杂质、未饱和的悬挂键、缺陷、重构, 以及金属沉积工艺、金属/SiC相互作用、界面化学反应等因素都会导致复杂的界面态, 将费米能级钉扎在某一能级上, 从而引起费米能级钉扎效应[1,4,33,34].近年来, 研究人员也把金属/SiC接触势垒不可控问题归因于势垒高度在空间纳米尺寸上的分布不均匀, 认为势垒不均匀分布对金属/SiC界面电流输运特性产生了影响 [12,35-38], 并利用高斯分布、双势垒等模型成功解释了金属/SiC接触呈现的一些非理想电学特性, 例如理想度因子大于1、用电流-电压(I-V )法测试得到的势垒高度小于用电容-电压(C-V )法测得的值、势垒高度和理想度因子随测试温度变化而变化等. 关于势垒不均匀分布的机理, Huang等[12]研究发现金属/SiC接触势垒不均匀分布可能与高界面态引起的费米能级钉扎效应有关.

因此, 明晰界面态本质、费米能级钉扎原因, 发掘势垒分布规律及其与电流输运特性的关系是解决金属/SiC接触势垒不可控问题的关键, 这对完善金属半导体接触势垒理论以及提高金属/SiC接触性能具有积极的指导意义.

2

3.2.金属/SiC界面态及其对金属接触性能的影响研究现状与分析

金属/SiC接触界面态问题主要由SiC表面缺陷[11,33,39-41]、金属诱导能隙态(MIGS)[42,43]、界面化学键[44,45]、界面反应引起的缺陷[4,5,14,15,46,47]等因素造成, 界面态会对金属接触性能产生多种影响.1) SiC表面缺陷及其对接触性能的影响: SiC表面最外层原子未饱和的悬挂键会吸附外来的原子, 并与之形成化学键, 引起表面态. 利用H原子可以饱和Si表面的悬挂键, 降低表面态密度. 然而, Dhar等[39]研究发现, SiC表面与Si表面不同, 经HF刻蚀的SiC表面仍存在单层氧原子, 表面Si悬挂键被羟基钝化, 而不是被H饱和.

除了悬挂键引起的本征表面态以外, SiC表面存在的如晶格排列不整齐、表面重构、表面C, O残留物等引起的非本征表面态, 均影响金属接触性能[1]. Hashimoto等[40]研究发现SiC表面形成的超薄SiCxOy层会造成金属/SiC界面费米能级钉扎效应, 影响金属接触势垒特性. 此外, SiC表面存在C空位型深能级缺陷, 也可能是金属/SiC界面态的来源[28,41].

2) 金属诱导能隙态(MIGS)及其对接触性能的影响: 1965年Heine[42]对Bardeen模型研究时提出了MIGS理论, 认为金属与半导体形成理想突变界面时, 金属电子波函数将渗透到半导体内形成一个波函数尾巴, 诱生出半导体带隙中的局域态. 因此, 按照MIGS理论推断, 金属/半导体接触界面可能会产生费米能级钉扎效应. M?nch[43]提出金属/SiC接触界面费米能级钉扎也可能与MIGS有关. 后续研究表明, 通过SiC表面预处理, 界面插层等方法可以缓解MIGS对金属/SiC接触性能的影响[11,48].

3) 界面化学键及其对接触性能的影响: Tung[44]认为金属/半导体接触的费米能级钉扎效应主要归因于接触界面形成的化学键. Aboelfotoh等[45]具体研究了Ti, Ni, Cu和Au分别与n和p型SiC接触的势垒特性, 结果表明, 金属/SiC接触费米能级钉扎效应主要取决于接触界面金属与SiC形成的化学键, 而与界面缺陷和MIGS无关, 界面化学键在决定金属/SiC接触势垒高度方面起重要作用.

4) 界面反应缺陷及其对接触性能的影响: 界面缺陷态主要由金属电极沉积、接触的相互作用, 特别是退火过程中界面发生的化学反应引起. 例如金属与SiC表面的Si或C反应不均匀可能导致Si或C的团簇/空位, 并且这些界面缺陷受金属体系和退火温度影响很大. 研究表明, 界面局域缺陷态可引起费米能级钉扎效应, 导致金属/SiC接触势垒分布不均匀, 影响电流输运[4,5,12,14,15,17,18,46,47]. Vivona等[10]认为界面反应过程中产生的缺陷也可能具有积极作用, 其可作为捕获中心有助于载流子隧穿和跳跃, 促进SiC欧姆接触的形成.

2

3.3.存在的问题

目前, 表界面缺陷对接触势垒的影响机理仍处于探索阶段, 肖特基势垒无法得到有效控制, 金属接触性能的改进亟需理论支撑. 这主要是由于金属/SiC接触界面态复杂, 另外, 退火工艺中界面缺陷随金属体系和退火温度会发生复杂变化. 因此, 金属/SiC接触界面态本质及其对金属/SiC接触性能的影响仍有待进一步研究.4.1.金属/SiC界面调控技术研究进展与分析

SiC禁带宽度大, 表面特性复杂, 仅通过金属选择和表面预处理无法实现对金属/SiC接触特性的有效调控. 目前, 对金属/SiC接触界面调控的方法主要有热退火调控技术、离子/激光辐射调控技术、纳米嵌入调控技术等.1) 热退火调控技术. 目前, SiC欧姆接触和肖特基接触制备均需在金属沉积后再置于N2, Ar等气氛中进行快速热退火处理[4-15,17-26], 高温下界面发生固相反应形成新的相, 同时消耗了近表面SiC, 使接触性能不再强烈依赖于SiC表面预处理. 并且随着退火温度的升高, 整流特性将得到优化并逐渐过渡到欧姆特性. 然而, 由于界面反应非常复杂, 热退火处理会导致新的界面相和界面缺陷, 使接触性能不稳定, 变化机理也有待进一步研究[4,49].

2) 离子/激光辐射调控技术. Roccaforte等[50]发现经Si4+离子辐射后, Ti/4H-SiC接触的肖特基势垒高度增大, 漏电流减小, 势垒不均匀分布程度得到改善. 其机理, 认为是离子辐射使得Ti在SiC表面的生长取向结构发生了改变, 促使势垒高度增加, 同时离子辐射使界面形成新的缺陷, 这些缺陷有利于掺杂剂钝化, 势垒厚度增加, 反向漏电流降低[51]. 然而, Kozlovski等[52]发现经高能电子辐射后Ni/4H-SiC肖特基二极管开态电阻升高, 理想度因子增大. Wang等[53]也发现高能离子辐射产生的界面缺陷造成SiC肖特基二极管反向漏电流增大、势垒降低、势垒分布不均匀等现象. 另外, 激光辐射调控技术取得了一定进展, Adelmann等[54]利用激光辐射取代传统退火工艺获得了Ni基SiC欧姆接触. Lin等[55]也发现采用193 nm 激光辐射可降低金属/SiC接触势垒高度, 如图1所示, 通过改变辐射参数可实现势垒高度在0.38—1.82 eV范围内得到调控. Zhou等[56]用脉冲激光辐射在4H-SiC C面上形成了良好的Ni基欧姆接触, 比接触电阻率为5.1 × 10–5 Ω·cm2, 欧姆特性比经1030 ℃高温退火更佳.

图 1 (a) 经激光辐射的Au/4H-SiC接触I-V特性曲线; (b) 相应的肖特基势垒高度值柱状图[55]

图 1 (a) 经激光辐射的Au/4H-SiC接触I-V特性曲线; (b) 相应的肖特基势垒高度值柱状图[55]Figure1. (a) I-V curve of Au/4H-SiC contacts with laser irradiation; (b) histograms of corresponding Schottky barrier height values[55].

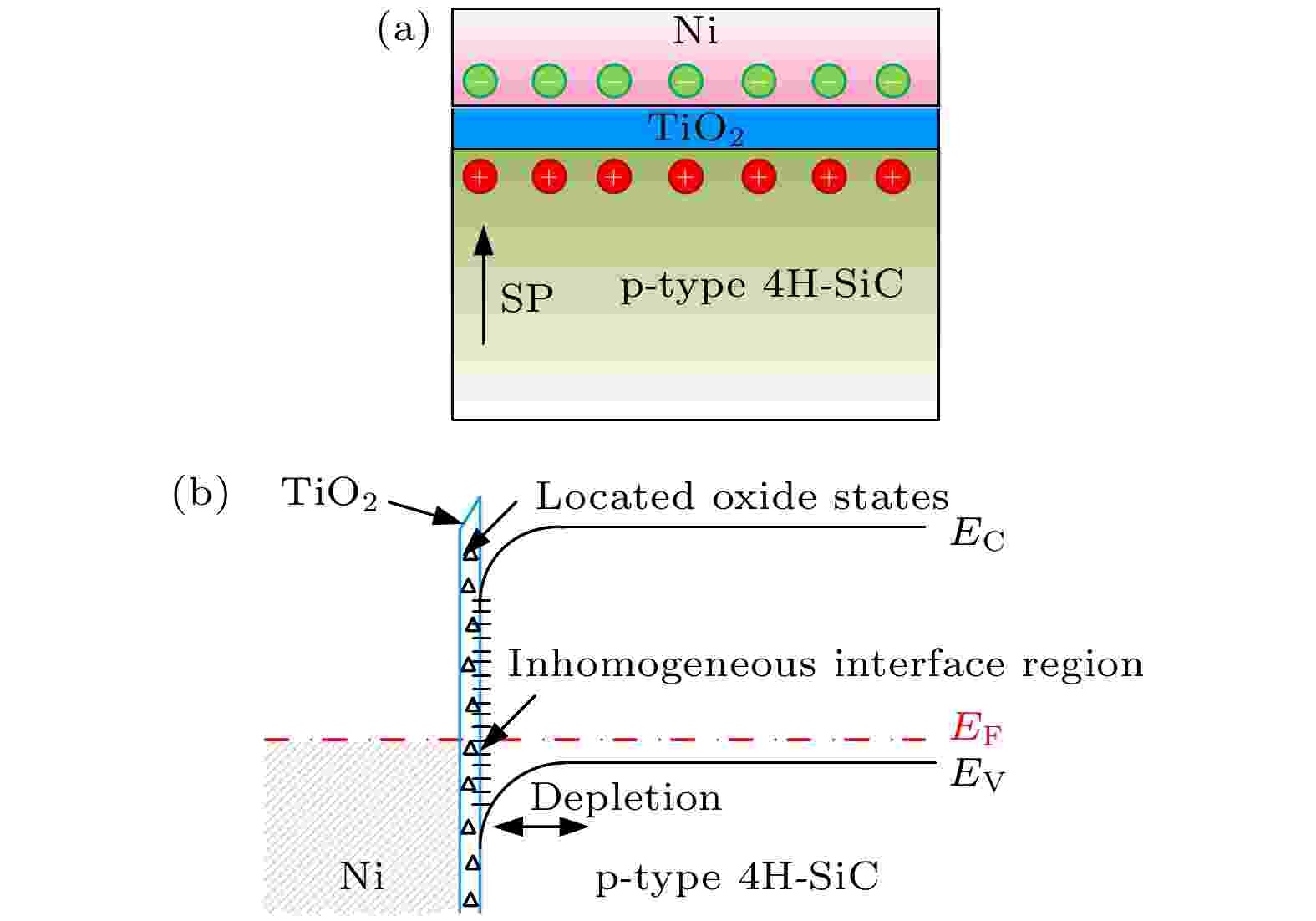

3) 纳米嵌入调控技术. 随着纳米技术的发展, 有研究提出利用纳米嵌入技术, 通过局部电场的改性来调整金属半导体接触势垒高度, 可避免退火工艺所带来的弊端[57]. Kang等[58]将Ag纳米粒子嵌入Ni/SiC界面, 降低了肖特基势垒高度, 形成了欧姆接触, 分析其机理, 认为是纳米粒子的嵌入使空间纳米尺寸上的势垒不均匀分布程度得到了调控, 隧穿电流增强[59], 但Ag纳米粒子的形成过程, 也需要在沉积薄层Ag后经过500 ℃以上的退火处理. Gorji和Cheong[60]在n型和p型Al/4H-SiC界面嵌入直径为5 nm和10 nm Au纳米粒子, 研究了纳米粒子嵌入对Al/4H-SiC接触电流密度-电压特性的影响, 结果显示当Au纳米粒子直径为5 nm时, 正向偏压下电流密度明显增加, 分析其原因, 认为是纳米粒子的嵌入使局部电场增强, 从而使得界面势垒降低. 此外, 研究表明超薄 (< 5 nm) high-k介质层嵌入对金属/SiC接触肖特基势垒高度也具有调节作用[44,61]. Huang等[62]研究发现Ni/p型4H-SiC界面嵌入3 nm的TiO2层后, 势垒高度大幅度升高甚至超过肖特基极限, 分析其原因, 可能是4H-SiC自然极化所致, 其结构和能带图如图2所示. 由于极化作用, p型SiC表面的极化正电荷形成偶极层, 使金属Ni表面积累等量的负电荷, 产生的静电势能促使势垒升高. 类似地, Shi等[63]采用薄层Al2O3作为中间介质层改善了Al/Ti/4H-SiC接触势垒的不均匀分布特性, 其机理认为是Al2O3介质层阻碍了Ti向SiC扩散并发生化学反应形成新的界面相. 最近, Triendl等[64]在Ti/4H-SiC界面嵌入超薄(0.7 —4.0 nm) α-SiC:H层, 实现了势垒高度在0.78—1.16 eV范围内的有效调控.

图 2 Ni/TiO2/p-type 4H-SiC接触 (a) 结构及 (b) 能带图[61]

图 2 Ni/TiO2/p-type 4H-SiC接触 (a) 结构及 (b) 能带图[61]Figure2. Schematic illustration of the contact (a) structure and (b) energy band diagram of Ni/TiO2/p-type 4H-SiC[61].

2

4.2.SiC表面钝化技术及其对金属接触性能的影响研究进展与分析

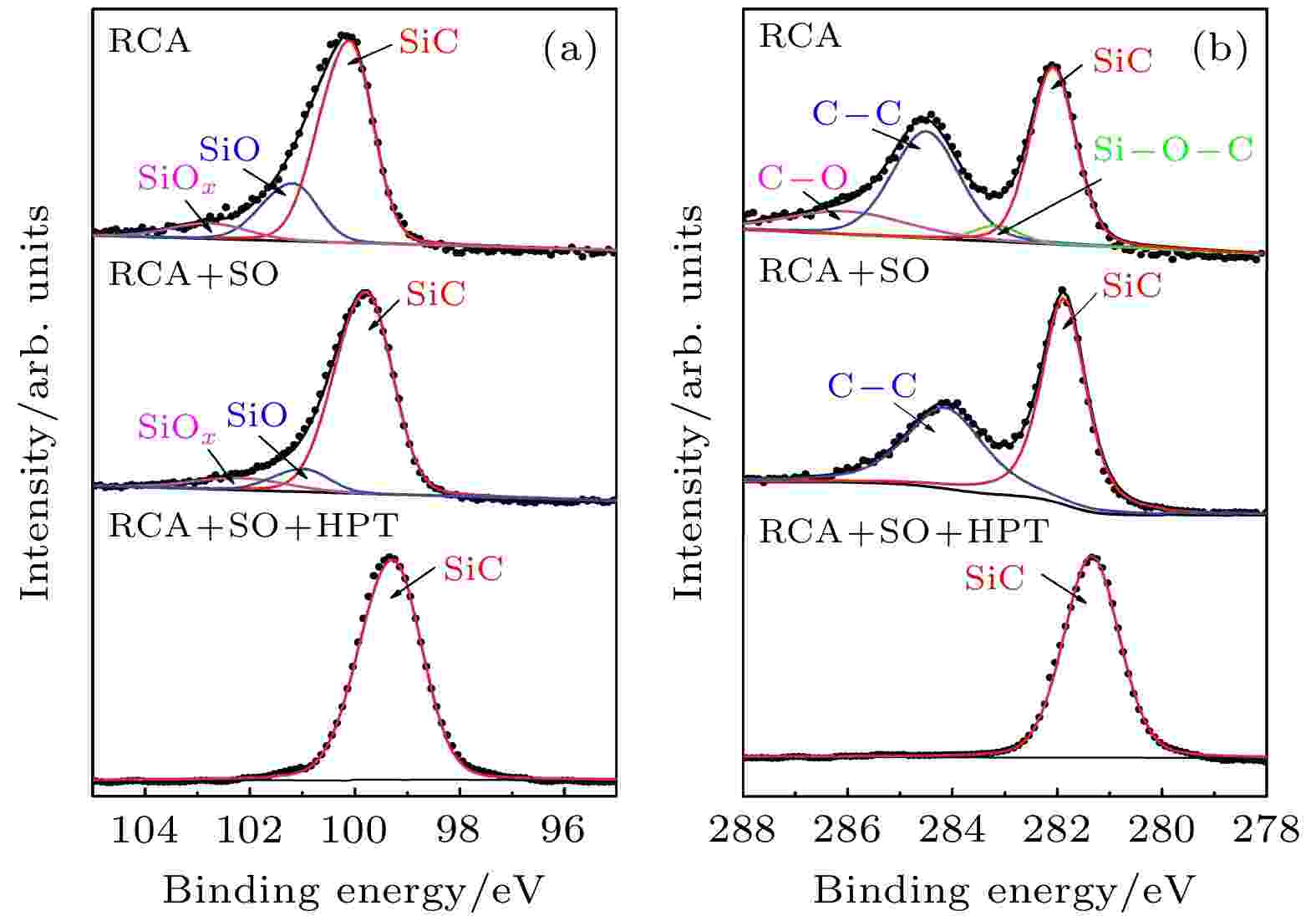

SiC表面特性非常复杂, 金属/SiC接触性能经高温退火工艺后不再受控于表面特性, 但退火工艺会带来多种弊端, 例如存在接触性能不稳定、机理不清晰等问题. 因此, 低温退火甚至常温下获得高性能的SiC欧姆接触和肖特基接触成为当前研究的热点. 在低温条件下, 金属/SiC接触界面不发生固相反应, 界面态主要受控于SiC复杂的表面态, 因此, SiC表面钝化技术及其对金属接触特性的影响研究非常重要.1) SiC表面钝化技术. 表面钝化方法主要包括传统湿法处理、牺牲氧化(SO)、高温退火处理、等离子体处理等. 大量研究表明, 传统的HF、RCA等清洗方法结合SO均无法彻底清除SiC表面C和O等污染物[38]; 通过热处理方法可以去除C和O等污染物, 但在高温下, SiC表面容易石墨化; 高温氢退火是目前最有效的高温钝化方法, SiC表面C和O等污染物得以去除, 并且Si悬挂键会被氢饱和, 表面抗氧化性也得到增强. 然而, 退火温度在1000 ℃以上, 使其与器件后续工艺的相容性较差[65]. 为了解决高温不兼容性问题, 低温等离子体得以应用, Losurdo等[66]利用射频氢、氮等离子处理SiC表面, 发现在200 ℃下就可获得干净平整的SiC表面, 但是表面氧去除效果较差, 表面发生重构且存在离子损伤等问题. Huang等[67,68]研究了SO和氢等离子体(HPT)对p型4H-SiC表面特性的改善效果, 发现通过SO和HPT两者相结合, 可完全去除SiC表面C和O等污染物, SiC表面特性得到了有效改善, 如图3中的X射线光电子能谱(XPS)所示.

图 3 经不同表面处理后的XPS (a) Si 2p; (b) C 1s谱[67]

图 3 经不同表面处理后的XPS (a) Si 2p; (b) C 1s谱[67]Figure3. XPS spectra of p-type 4H-SiC surfaces with different pretreatments: (a) Si 2p spectra; (b) C 1s spectra[67].

2) 表面钝化对接触性能的主要影响. Cichoň等[69]对比了湿法处理、等离子体刻蚀、SO、氢气退火等对Ni/SiC接触特性的影响, 发现经高温(> 850 °C)退火后金属/SiC接触性能几乎不受表面钝化方法的影响. 而在低温或不退火条件下, 通过表面预处理工艺, 金属/SiC接触特性可以得到改善[8,11,12,26,69,70]. Cheng和Tsui [8]采用电感耦合(ICP) Ar等离子体对SiC表面进行预处理后, 经低温600 ℃退火获得了比接触电阻率低达8.3 × 10–7 Ω·cm2的Ti/6H-SiC欧姆接触. Huang等[12]发现用氢等离子体表面预处理可以对金属/SiC接触的势垒高度及势垒不均匀分布特性进行调控. Wu等[26]采用KrF激光辐射6H-SiC表面, 不用退火就形成了Ti和Au基欧姆接触.

SiC器件金属接触性能的提高, 更需加强表界面的物理基础研究, 以增强对金属/SiC接触界面更深层次认知, 明晰界面态起源, 挖掘其对SiC欧姆接触和肖特基接触特性影响的本质规律, 获得SiC表面及金属/SiC接触界面调控策略及关键技术, 实现对金属/SiC接触性能的有效控制.

综合已有的界面调控技术, 纳米嵌入方式主要是通过改变局部电场特性实现对接触势垒特性的调控, 以获得良好的SiC欧姆接触以及肖特基接触. 然而, 该方向相关研究还较少, 且纳米粒子嵌入仍需在高温下实现. 同时, 低温下金属/SiC接触性能受SiC表面特性的影响很大, 已有的表面处理工艺还不能从根本上解决SiC表面态问题, 因此, 界面低温纳米粒子嵌入、更加有效的SiC表面低温钝化工艺需进一步探索研究.