全文HTML

--> --> -->Martinson等[17]将原子层沉积(atomic layer deposition, ALD)技术应用于染料敏化太阳能电池的光阳极, 在阳极氧化铝(AAO)模版表面沉积ZnO. 对比传统的ZnO基的电池, 引入ZnO纳米薄膜使开路电压(open circuit voltage, Voc)显著提高, 光电转换效率达到1.6%. Wu等[18]将原子层沉积制备的TiO2阻挡层引入钙钛矿太阳能电池中, 使电池的填充因子(fill factor, FF )提高到72%, 相应的光电转换效率为12.56%. Brennan 等[19]在染料敏化太阳能中引入In2O3阻挡层, 研究发现不同循环周期生长的In2O3薄膜阻挡层对Voc有较大影响, 其中20次ALD循环 (厚度约4 ?)的薄膜使器件Voc提升了100 mV.

最近几年, 由于III族氮化物半导体体系(GaN, AlN, InN以及它们的合金等)的低温应用潜在性, 使用ALD制备氮化物薄膜的研究备受瞩目. 其中, 将它们应用在高电子迁移率晶体管的AlN钝化、发光二极管的缓冲层、太阳能电池以及探测器等方面取得了重要进展[20,21]. 本研究组利用等离子体增强原子层沉积(plasma enhanced atomic layer deposition, PEALD)生长的超薄AlN作为QDSCs光阳极的钝化层, 起到界面修饰作用, 钝化TiO2/QDs的表面缺陷, 抑制TiO2/电解质和QDs/电解质界面处的光电子复合. 结果表明, 引入AlN 钝化后显著提高了FF和Voc, 其中, 5个ALD循环的AlN薄层对CdSexTe1–x QDSCs的提升最大, 为9.31%, Voc为679 mV, 分别高于参考电池的8.27%和619 mV[22]. 另外, 考虑到InN半导体薄膜具有更高的电子漂移速度和迁移率[23-25], 对界面输运具有一定的强化. 本文首次提出利用PEALD技术在CdSeTe基QDSCs的光阳极界面处, 即掺氟的二氧化锡(fluorine doped tin dioxide, FTO)导电玻璃与电子传输层TiO2的界面处沉积InN超薄层, 以期改善电池器件的性能并探讨背后的物理机理. 研究发现, 引入InN超薄层后的电池效率整体均有明显提升, 这与InN超薄层的引入可以促进电子的输运, 加速电子抽取、转移和分离, 降低电荷复合的原因有关.

2.1.样品制备

制备CdSeTe QDs的试剂和材料包括来自Sigma Aldrich的油胺(OAm, 80%—90%)和碲粉(Te, 99.99%)及从Alfa Aesar购买的硒粉(Se, 99.99%)、氧化镉(CdO, 99.99%)、油酸(OA, 90%)、巯基乙酸(TGA, 99%). 制备电解液的试剂包括来自国药集团试剂有限公司的液体石蜡、石油醚、九水合硫化钠(Na2S·9H2O,

制备样品的具体步骤如下: 首先, 清洗FTO衬底, 然后在FTO上沉积InN, 选择不同的沉积条件, 包括不同温度(200, 250和300 ℃)以及不同循环次数(5, 10和15 cycles). 其次, 制备QDSCs, 第一步为TiO2光阳极的制作, 在沉积过InN的FTO表面上, 采用丝网印刷的方式丝印4层透明层及2层散射层. 第二步为QDs的合成, 首先需要制备Cd源、Se源、Te源作为前驱物, 再将三源前驱物反应合成CdSeTe QDs. 第三步为电解液的配置, 其成分为2 mol/L Na2S, 2 mol/L硫粉和0.2 mol/L KCl, 配置为水溶液. 第四步为Cu2S对电极的制备, 将黄铜片(铜锌合金)利用压片机压平整, 清洗干净后裁成 1.5 cm

2

2.2.表征手段

用扫描电子显微镜(scanning electron microscope, SEM)来分析样品的形貌, 用Keithley2400源表和太阳光模拟器(sciencetech)在一个标准太阳光下(AM 1.5 G)表征电流-电压特性曲线(J-V), 用PV Measurement QEX10测试量子效率, 其大小可以反映出光生载流子的分析效率及载流子的输运效率[26]. 用电化学工作站测电化学阻抗谱(electrochemical impedance spectroscopy, EIS), 从而可以获得电容、界面交换电阻、电子传输电阻等各个参数[27,28].3.1.QDs的合成与表征

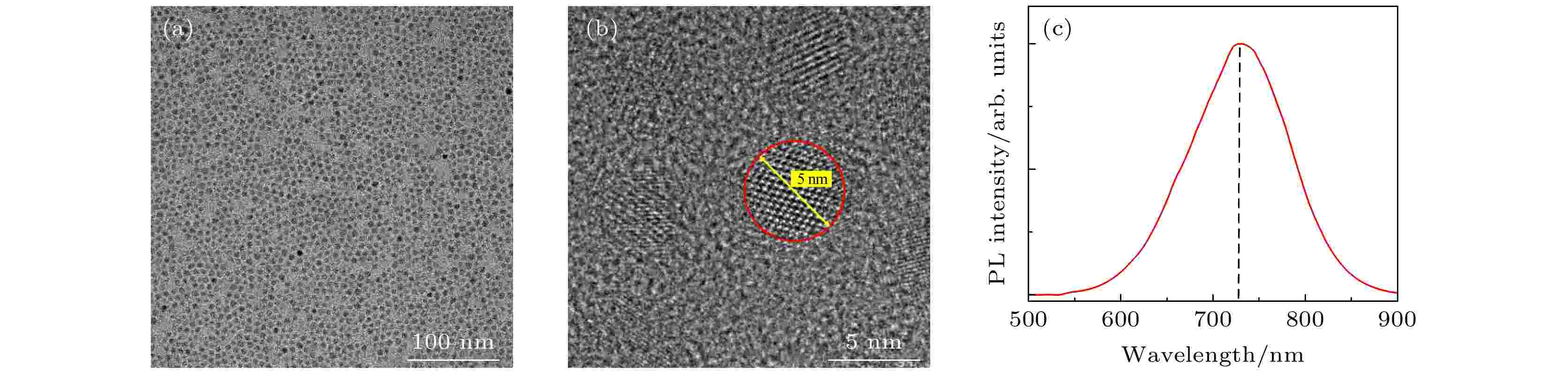

CdSeTe QDs的合成过程参照我们之前的方法[12]. 对合成后的CdSeTe QDs进行高分辨透射电子显微镜(high-resolution transmission electron microscope, HRTEM)表征, 具体结果如图1(a)和图1(b)所示. 由图1(a)可观察到, QDs是均匀分散的, 且有着几乎相同的粒径尺寸. 从图1(b)可以清晰看到, CdSeTe QDs有着很好的结晶性, 并可测量出其粒径大小约为5 nm. 对CdSeTe QDs进行了稳态荧光光谱(PL)测试, 结果如图1(c)所示. 从PL测试图谱可发现, CdSeTe QDs的发射峰位置在730 nm 左右, 通过(1)式计算可以得到CdSeTe QDs的禁带宽度约为1.45 eV. 与文献[29]中测得CdSeTe QDs的禁带宽度为1.55 eV基本保持一致. 图 1 CdSeTe QDs的(a) TEM图、(b) HRTEM图和(c) 稳态PL图

图 1 CdSeTe QDs的(a) TEM图、(b) HRTEM图和(c) 稳态PL图Figure1. (a) TEM image, (b) HRTEM image, and (c) steady-state PL image of CdSeTe quantum dots.

2

3.2.不同沉积温度下沉积的InN对电池的影响

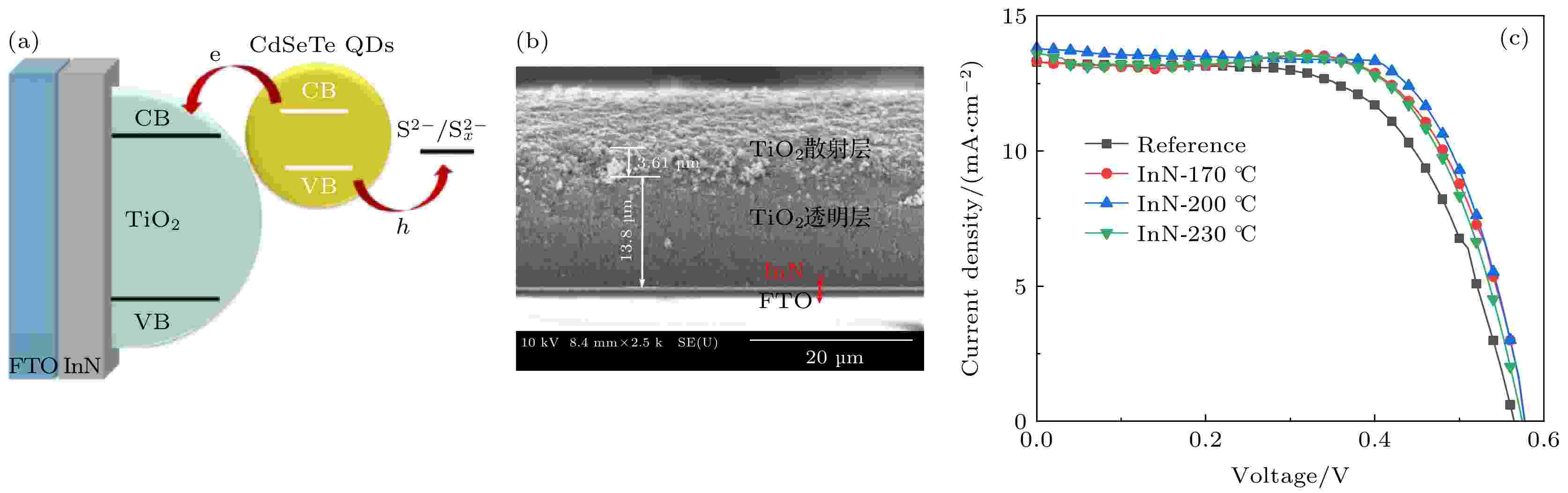

图2(a)为QDSCs的光阳极结构示意图. 当太阳光照射在QDSCs表面时, QDs价带上的电子受到激发跃迁至导带位置, 继而注入至金属氧化物TiO2的导带上再经由InN超薄层传输至外电路. 本文在FTO/TiO2界面处利用PEALD技术沉积不同条件的InN薄膜, 并分析超薄InN插入后QDSCs的性能变化和物理机理. 图 2 (a) QDSCs 的光阳极结构示意图; (b) 光阳极 SEM 截面图; (c) 基于不同InN沉积温度的QDSCs的J-V测试曲线

图 2 (a) QDSCs 的光阳极结构示意图; (b) 光阳极 SEM 截面图; (c) 基于不同InN沉积温度的QDSCs的J-V测试曲线Figure2. (a) Diagram of photoanode structure of QDSCs; (b) SEM cross section of photoanode; (c) J-V test curves of QDSCs based on different InN deposition temperatures.

图2(b)所示为QDSCs光阳极截面图. 本文使用的是经过优化后的TiO2介孔膜, 可以看出, 丝印的TiO2介孔薄膜明显分为两层, 下层为使用小纳米颗粒(P25)浆料刮涂的透明层, 尺寸约为13.8 μm. 由于比表面积较大, 该部分主要用来负载QDs. 上层为散射层, 尺寸约为3.61 μm. 散射层使用大纳米颗粒(P400)浆料刮涂形成, 其作用是增强对太阳光的散射, 从而提升QDSCs对太阳光的利用率. 图中TiO2介孔膜最下端的白色部分即为FTO, 在二者交界处为沉积的InN超薄层.

在我们之前的工作中[30], 通过扫描电子显微镜(scanning electron microscope, SEM)对比观察在不同沉积温度(200, 250和300 ℃)下Si衬底上生长的InN薄膜样品, 发现在200 ℃时, InN形成了大小均匀的晶粒, 且晶粒之间相互独立, 趋于形成连续的InN薄膜, In金属团聚现象较少. 因此InN的沉积温度不宜过高, 温度在200 ℃左右较为合理. 于是我们继续探索在不同温度(170, 200和230 ℃)下沉积相同厚度(10 cycles)的InN薄膜对电池性能的影响.

图2(c)为基于不同InN沉积温度的QDSCs的J -V测试曲线, 图中的 Reference曲线为未沉积InN超薄层的QDSCs参考曲线. 表1是引入不同温度下生长的InN超薄层的电池的J -V测试参数, 综合表1中的效率数据可以看出, 引入InN超薄层后的电池能量转换效率整体上均有明显提升, 其中在200 ℃下沉积的InN传输层相对效率提升得最大, 从原来的4.68%提升至5.47%. 同时, 测量得到短路电流密度(short-circuit current density, Jsc)为14.43 mA/cm2, Voc为0.58 V, 计算得到FF 为69.98%. FF计算公式为

| Samples | Jsc/(mA·cm–2) | Voc/V | FF/% | η/% |

| Reference | 13.28 | 0.56 | 62.37 | 4.68 |

| InN-170 ℃ | 13.33 | 0.58 | 67.98 | 5.23 |

| InN-200 ℃ | 14.43 | 0.58 | 69.98 | 5.47 |

| InN-230 ℃ | 13.59 | 0.57 | 66.55 | 4.68 |

表1不同温度下生长的InN超薄层的电池的J -V测试参数

Table1.J -V test parameters of InN ultra-thin layer batteries grown at different temperatures.

2

3.3.不同沉积厚度的InN对电池的影响

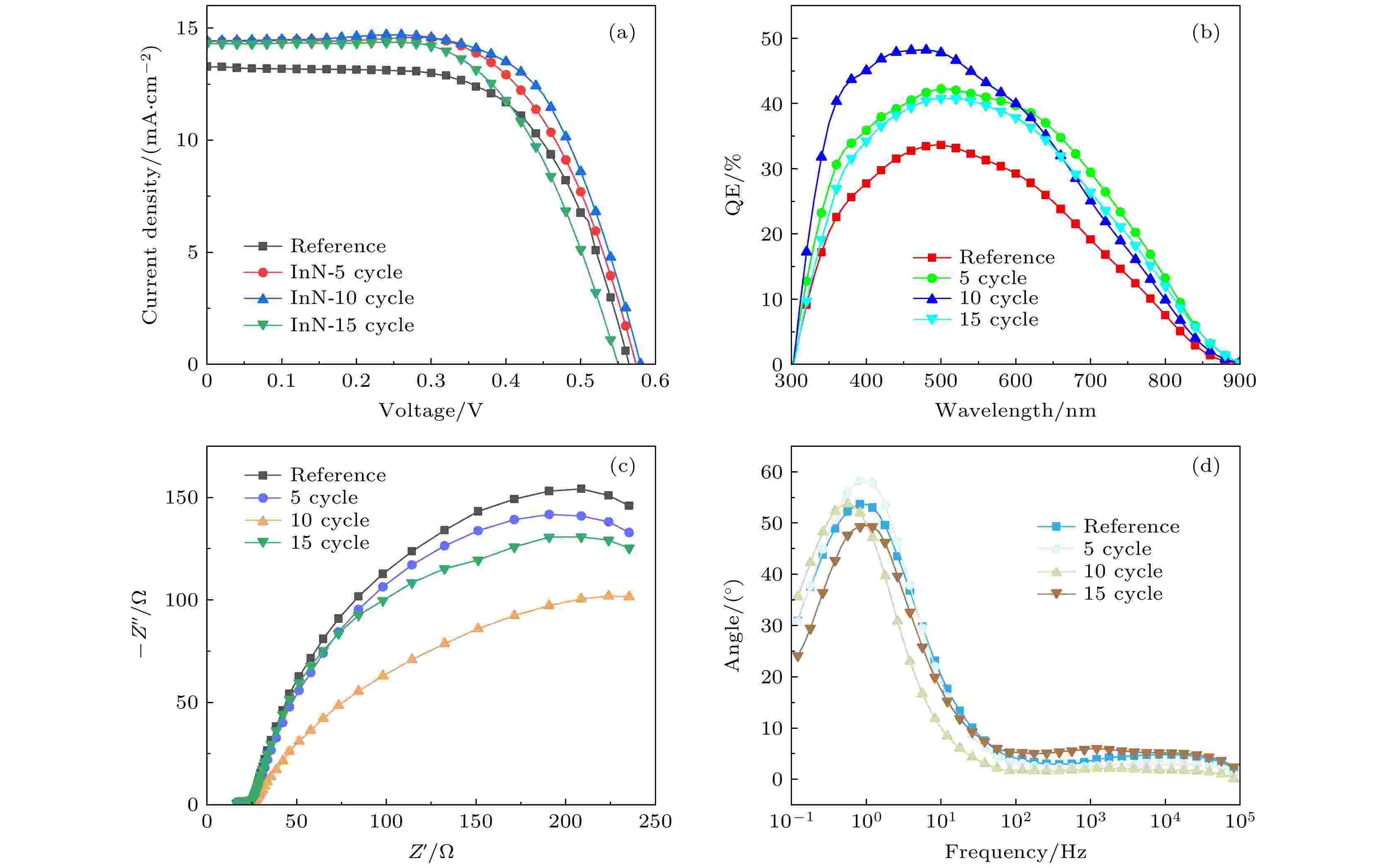

实验探索得出, 在不同温度下沉积InN超薄层对QDSCs性能的提升有一定作用, 其中 200 ℃相对最好, 且对FF的提升也有较大影响. 因此, 本文将固定沉积温度为200 ℃, 进一步探索PEALD技术沉积不同厚度InN超薄层对电池性能的影响, 并讨论其提升机制.由于PEALD技术在薄膜沉积过程中的独特性, 具有表面自限制的特点, 前驱体以交替脉冲形式通向反应腔, 因此本文以其循环次数, 即cycles数目来控制厚度特征. 将InN的沉积温度固定为200 ℃, 在FTO衬底上沉积了不同厚度(5, 10和15 cycles)的InN超薄层并制备电池进行测试. 图3(a)所示为引入不同厚度(5, 10和15 cycles)的InN超薄层的QDSCs的J -V曲线, Reference曲线为不引入InN超薄层的参考电池特性曲线. 通过对比表2中的测试参数可以看出, 在200 ℃温度下沉积的不同厚度的InN超薄层相比于参考电池来说, 器件能量转换效率均有大幅提升, 其中沉积了10 cycles InN的电池效率提升最为明显, 由4.68%提升至5.47%. 对比Jsc可发现, 引入InN超薄层的电池与参考电池相差不大, 主要是FF有较大的提升, 从而导致了效率的大幅提升. 而影响FF大小的因素主要有两点, 一是电池的电解质种类, 本文所制备的电池均使用同一种电解质, 因此此因素不考虑. 另一点影响因素为电池系统阻抗大小, 而本文恰是在光阳极中的FTO/TiO2界面处引入InN超薄层, InN半导体薄膜本身具有高电子迁移率等特点. 因此, 可以确定是由于InN的引入改善了电池系统的阻抗, 也明确了下一步将重点探索电池系统阻抗问题.

图 3 (a) 基于不同InN厚度的QDSCs的J -V曲线; (b) 基于不同厚度InN的QDSCs的量子效率; (c) 基于不同厚度InN的QDSCs的暗态Nyquist曲线; (d)基于不同厚度InN的QDSCs的Bode曲线

图 3 (a) 基于不同InN厚度的QDSCs的J -V曲线; (b) 基于不同厚度InN的QDSCs的量子效率; (c) 基于不同厚度InN的QDSCs的暗态Nyquist曲线; (d)基于不同厚度InN的QDSCs的Bode曲线Figure3. (a) J -V curves of QDSCs based on different InN thickness; (b) quantum efficiency of QDSCs based on different thickness of InN; (c) Nyquist curves of QDSCs based on different thicknesses of InN; (d) Bode curves of QDSCs based on different thicknesses of InN.

| Samples | Jsc/(mA·cm–2) | Voc/V | FF/% | η/% |

| Reference | 13.28 | 0.56 | 62.37 | 4.68 |

| 5 cycles | 14.41 | 0.58 | 62.48 | 5.18 |

| 10 cycles | 14.43 | 0.58 | 69.98 | 5.47 |

| 15 cycles | 14.29 | 0.55 | 60.85 | 4.77 |

表2不同厚度的InN太阳能电池的J -V 测试参数

Table2.J -V test parameters of InN solar cells with different thicknesses.

图3(b)所示为引入不同厚度InN超薄层的QDSCs的量子效率测试曲线. 可以看出, 是否引入InN超薄层对于电池的光响应范围没有影响, 均在300—900 nm之间, 这与QDs敏化剂的吸收范围一致. 进一步观察图3(b)可以发现, 在400—600 nm波段对于光吸收转换效率较高, 在500 nm左右达到峰值. 如表3所列, 当入射光为 500 nm时, 各个电池的量子效率中没有引入InN的电池光电转换效率最低, 仅为33.61%. 随着不同厚度的InN超薄层的引入, 电池的转换效率不断提升, 对于引入10 cycles InN超薄层的电池, 光电转换效率达到47.78%, 而继续增加变至15 cycles InN时, 转换效率有所下降, 这可能是因为InN薄膜厚度的增加阻碍了电子的传输. 此次的QE测试所得出的规律与J -V测试的结果符合, 引入InN超薄层对电池的性能有提升, 并且10 cycles的沉积条件对其提升效果最佳.

| Samples | QE/% |

| Reference | 33.61 |

| 5 cycles | 42.20 |

| 10 cycles | 47.78 |

| 15 cycles | 40.76 |

表3不同厚度的InN太阳能电池的QE测试参数

Table3.QE test parameters of InN solar cells with different thicknesses.

为了进一步探究InN超薄层的引入如何影响QDSCs的电池系统内部性能, 对QDSCs的光阳极中电子的输运特性进行详细的研究. 图3(c)为在暗态环境中测试的Nyquist曲线, 可以观察到两个半圆, 从左至右分别为高频区、中低频区. 第1个高频区较小的半圆对应于对电极/电解质界面的电荷转移电阻(Rct-CE), 而在本文的实验中, 所有的电池使用的对电极和电解液均相同, 因此该区域对于电池的性能无影响, 不做分析. 相位为0的高频区可决定电池的串联电阻, 但通常串联电阻受电池接线等外界因素影响较大. 在中低频区第2个较大的半圆反映的是光阳极/电解液界面的传输阻抗(Rct-TiO2), 其中包括TiO2/CdSeTe/电解液之间界面的电荷转移以及电子在TiO2光阳极的输运情况.

观察表4可以发现, 参考电池的串联电阻(series resistance, Rs)为18.29 Ω, 引入不同厚度的InN超薄层后串联电阻与参考电池相比稍有下降, 其中10 cycles InN的电池系统串联电阻为17.68 Ω, 但基本保持在测试误差范围之内. 对于光阳极的传输阻抗而言, 可发现没有引入InN超薄层的参考电池的Rct-TiO2为283.5 Ω/cm2, 而引入5 cycles InN的电池光阳极处的电阻与参考电池相比有所下降. 随着InN超薄层厚度增大至10 cycles, 此时的Rct-TiO2达到最小, 为188.2 Ω/cm2, 继续增加传输层厚度发现电阻有一定回升, 但仍小于参考电池的电阻.

| Samples | Rs/Ω | Rct-TiO2/Ω·cm–2 | τn/% |

| Reference | 18.29 | 283.5 | 159.2 |

| 5 cycles | 16.92 | 274 | 193.0 |

| 10 cycles | 17.68 | 188.2 | 283.3 |

| 15 cycles | 18.82 | 221 | 163.6 |

表4EIS 拟合结果和载流子寿命

Table4.EIS fitting results and carrier lifetime.

本次测试是在光阳极的导电基底FTO处施加了负偏压, 电子由导电基底FTO注入薄膜内部. 因此, 电子的流动方向为FTO-InN超薄层-QDs TiO2薄膜-电解液-对电极-FTO, 而引入10 cycles InN超薄层后, 发现其对整个电池系统的Rs影响较小, 变化均在误差范围. 但是

图3(d)是基于不同厚度InN的QDSCs的Bode曲线, 由图中曲线并结合(3)式可计算出电子寿命, 结果如表4所列. 通过计算对比可以发现, 参考电池的电子寿命为159.2 ms, 随着InN超薄层的引入, 电子寿命逐步增加, 引入10 cycles InN的电池电子寿命最长, 达到283.3 ms. 这样的结果也进一步印证了引入InN超薄层还可以一定程度提升少子寿命, 降低电荷复合的可能性.

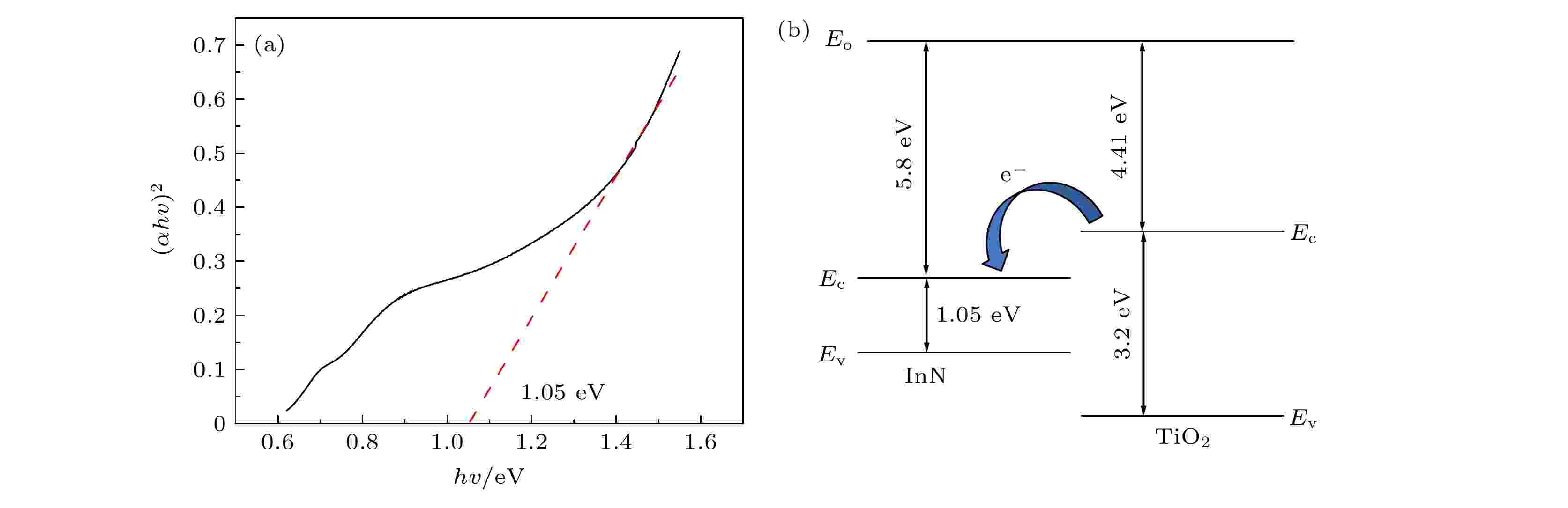

为了从能带上解释InN的引入可以促进电子的转移, 对200 ℃下生长10 cycles InN进行了吸收率测试, 结果如图4(a)所示. 通过Tauc-plot方法得到InN的禁带宽度为1.05 eV, 相对于InN单晶半导体薄膜0.7 eV的禁带宽度偏大, 这可能与低温结晶的InN薄膜品质稍差和过薄的厚度有关[31]. 另根据已有文献[32]可知, InN的功函数约为5.8 eV, 由此可画出InN-TiO2界面处的能带结构图(图4(b)). 从图4(b)可以看出, InN的导带明显低于TiO2的导带, 结合InN高的电子迁移率, 可将TiO2中的电子快速转移到InN, 并进一步将电子传输到FTO. 这与表3中引入10 cycles InN样品较低的传输阻抗相对应.

图 4 (a) 200 ℃, 10 cycles InN的吸收率; (b) InN-TiO2的能带结构示意图

图 4 (a) 200 ℃, 10 cycles InN的吸收率; (b) InN-TiO2的能带结构示意图Figure4. (a) Absorptance of 200 ℃, 10 cycles InN; (b) schematic diagram of the band structure of InN-TiO2.