全文HTML

--> --> -->目前, 已经商业化应用的高性能热电材料体系如Bi2Te3, PbTe等因含有昂贵或有毒的重金属元素使其大规模化应用受到限制[11,12]. 铜硫化物(Cu2–x S)热电材料是一种新型热电材料, 因其组成元素丰度高、廉价易得、环境友好等特点, 成为极具发展潜力的绿色热电材料. Cu2–x S (0 ≤ x ≤ 1)系列化合物中, Cu2S, Cu1.97S, Cu1.9S及Cu1.8S作为热电材料已得到广泛研究[13-15]. 基于Cu/S比例的不同, Cu2–x S (0 ≤ x ≤ 1)化合物具有不同的晶体结构、能带结构及热电传输特性. 由于晶格中存在本征铜空位, Cu2–x S (0 ≤ x ≤ 1)均呈现p型半导体特性. 其中, Cu1.8S因具有稳定的电学和热学性能而被认为是Cu2–x S化合物中最具有潜力的热电材料[16]. Cu1.8S室温为六方相结构(R3-MH), 随着温度升高至360 K, 其转变为立方相结构(FM3-M), 相变后的Cu原子位置由有序态转变为无序态. 作为一种超离子导体[17], Cu1.8S因晶格中高的Cu离子迁移率及较多的本征Cu空位而具有高σ (~3000 S·cm–1), 但其较低的α和高的κ限制了其热电性能. 因此, 提升Cu1.8S热电材料性能的研究主要集中在提高α和降低κ方面, 如通过Na[18], In[19]和Ti等元素掺杂调整载流子浓度提升PF或通过复合SiO2[20], SiC[21]和NH4Cl[22]等降低κ, 进而可有效提升其ZT值. Liang等[23]通过在Cu位进行Bi元素掺杂, 有效地提升BixCu1.8–x S材料的PF、降低κ, 最终样品Bi0.01Cu1.79S在673 K时获得最大ZT值, 约0.61, 是未掺杂Cu1.8S的两倍; Ge等[24]在Cu1.8S中直接引入质量分数为2%的LaCl3, 有效地降低了载流子浓度、增强了α, 在773 K获得了超高的PF值(1600 μW·m–1·K–2), 同时析出纳米第二相, 有效地降低了κ, 最终将ZT值提升至约1.2. Tang等[25]通过Sb, Sn共掺杂(Cu1.8Sbx SnyS), 在773 K时Cu1.8Sb0.02Sn0.03S获得了最大ZT值约为1.2. 众多研究结果均表明, 调控掺杂剂的种类和含量能够显著地影响Cu1.8S基材料的热电性能.

Sb元素作为一种有效的掺杂剂, 已在许多热电材料体系中得到了研究. Bayikadi等[26]在GeTe中引入一定量的Sb元素, 在缺陷中心和畴结构的周围产生了多种形式的应变, 这种晶格应变可以散射较宽频率范围内的声子, 从而有效地降低了晶格热导率, Ge0.9Sb0.1Te在800 K时获得了较低的热导率约为1.1 W·m–1·K–1; Chen等[27]在n型PbTe中掺杂微量的Sb元素, 所有样品均表现出单相微观结构以及微纳米级的不均匀晶粒尺寸. 高度不均匀的晶粒尺寸分布增强了晶界散射, 掺杂的Sb和Te空位导致点缺陷散射增强, 在723 K时Pb0.988Sb0.012Te获得了低的晶格热导率为0.68 W·m–1·K–1. 通常Sb元素呈现+3价或+5价, 在Cu1.8S基热电材料中, 高价态的Sb可能进入间隙位或置换位取代低价Cu+离子, 提供电子从而实现对载流子(空穴)浓度的调控. 此外, Sb掺杂可以引入点缺陷, 降低热导率, 这对热电性能的提升是有利的.

本文采用机械合金化(mechanical alloying, MA)结合放电等离子烧结(spark plasma sintering, SPS)技术制备了一系列Cu1.8–x Sbx S块体材料, 系统研究了在化学计量比范围内Sb掺杂量对Cu1.8S热电材料的相结构、微观形貌以及热电传输性能的影响. 与Cu2Se, Bi2Te3, GeTe以及PbTe等其他体系热电材料常采用的制备方法如固相熔融[28]、MA + 热压烧结(HP)[29]、熔融 + HP[30]、熔融 + SPS[31]等相比, 本文采用的MA结合SPS技术制备工艺简单、大大地缩短了材料的制备周期、提高了热电材料的研发效率, 适于材料大规模生产应用.

用X射线衍射仪(X-ray diffraction, XRD, Rigaku2000V, Japan)表征粉体和块体样品的相结构, 用场发射扫描电镜(field emission scanning electron microscope, FESEM, SUPRATM55, Japan)观察块体样品的断口形貌. 用Seebeck系数/电导率综合测试装置(ZEM-2Ulvac-Riko, Japan)在氦气中, 测试块体材料在323—773 K温度范围内的电输运性能. 用激光热导仪(NETZSCH, LFA427, Germany)测试样品的热扩散系数(D), 由阿基米德法测得样品的密度(ρ), 使用杜隆-珀替公式估算得到样品的比热(Cp), 并根据公式κ = DCpρ计算样品的热导率(κ).

3.1.相结构分析

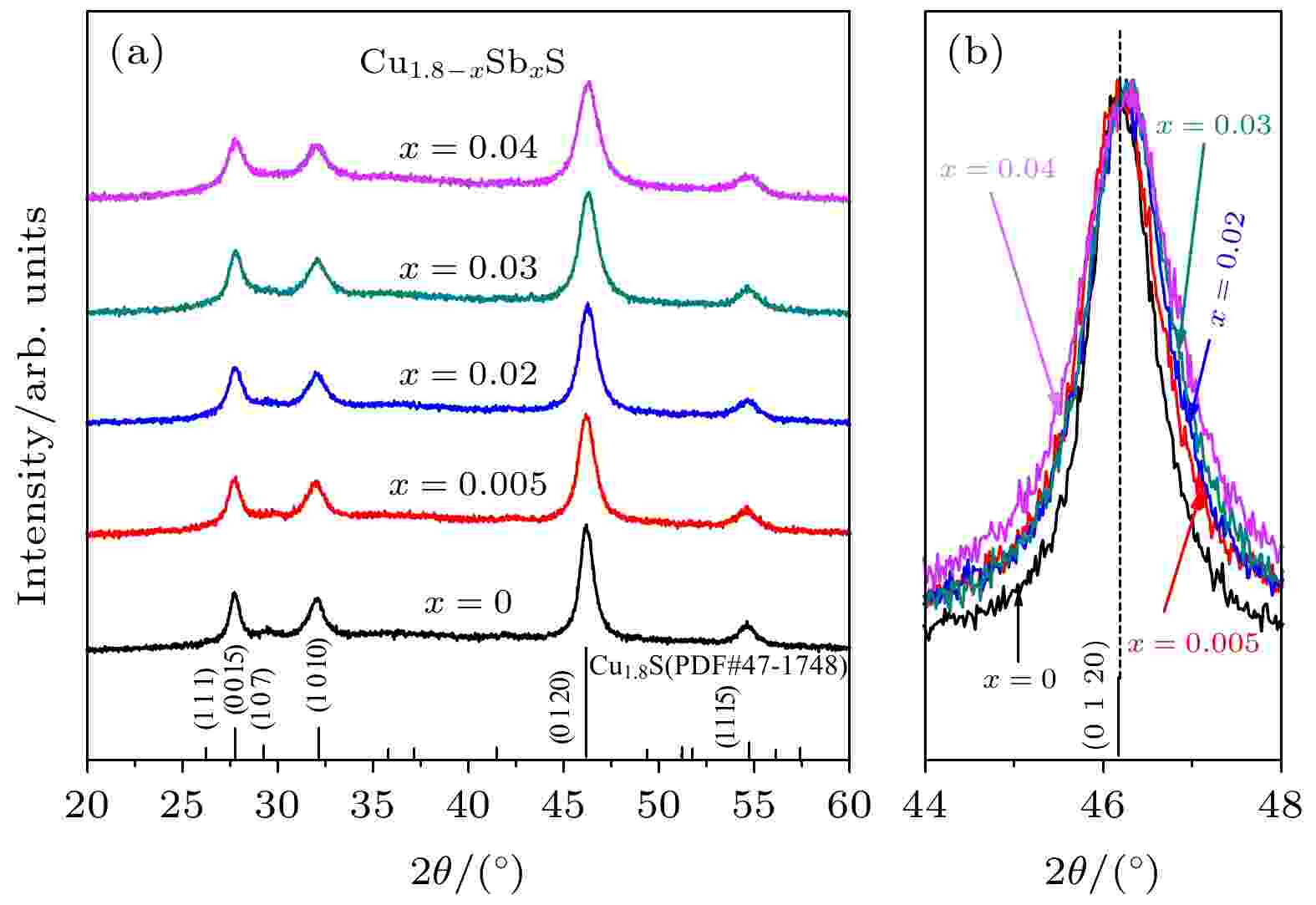

图1为Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)粉体样品的XRD图谱. 从图1(a)可以看出, 所有样品的衍射峰与标准卡片Cu1.8S (PDF#47-1748)一致, 表明合成了单相Cu1.8S; 图1(b)为不同Sb掺杂量粉体样品的(0 1 20)晶面衍射峰放大图, 可以看出, 随着Sb元素的掺杂, 衍射峰逐渐变宽, 表明引入Sb元素能够细化粉体样品的晶粒. 图 1 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)粉体样品的室温 XRD图谱(2θ = 20o?60o) (a)和(0 1 20)晶面放大峰(b)

图 1 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)粉体样品的室温 XRD图谱(2θ = 20o?60o) (a)和(0 1 20)晶面放大峰(b)Figure1. XRD patterns of the Cu1.8–x Sbx S powder samples (x = 0, 0.005, 0.02, 0.03, 0.04) at 2θ range of 20°?60° (a) and the enlarged (0 1 20) peaks (b).

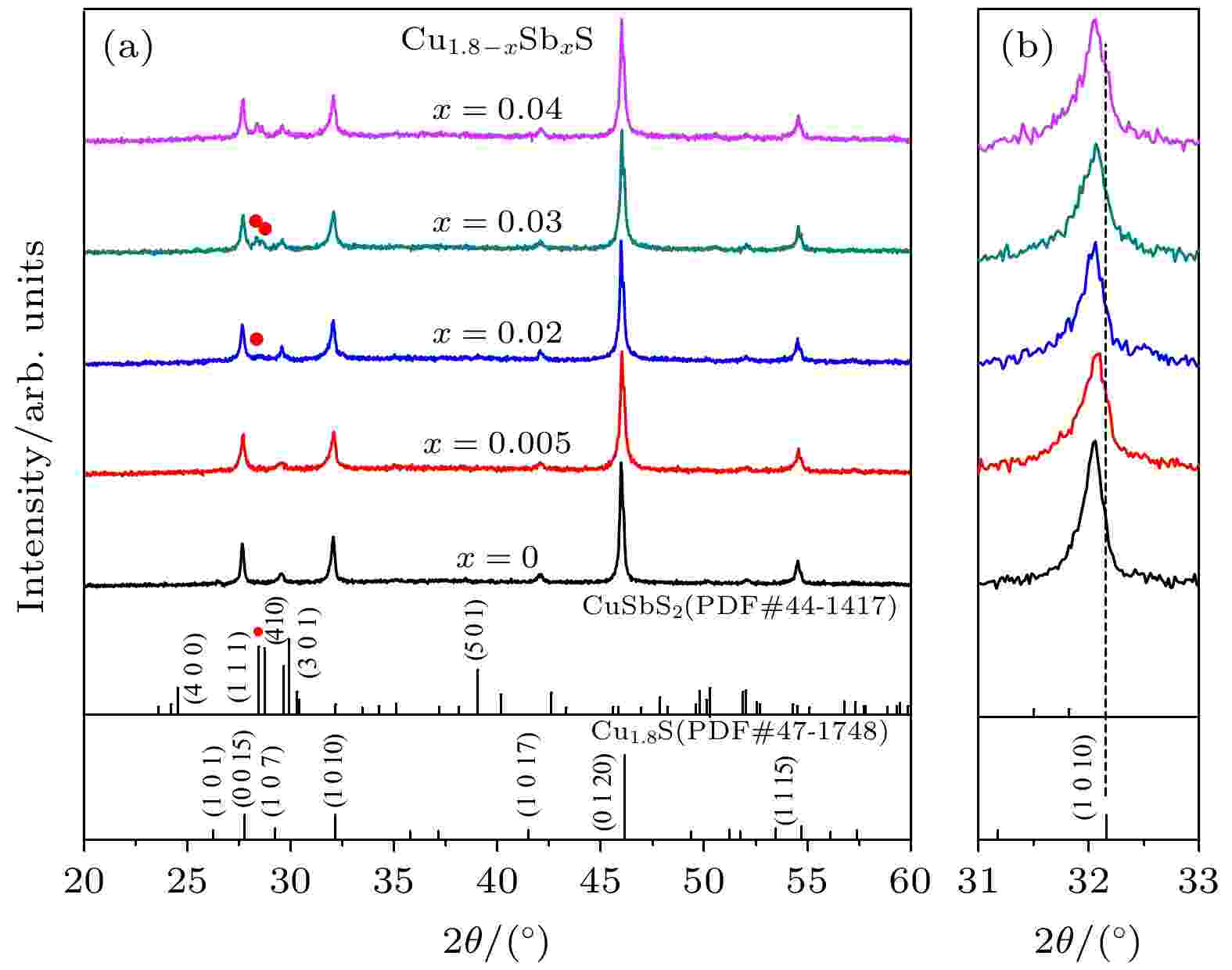

图2为Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的XRD图谱. 与粉体样品相比(图1), 块体样品衍射峰的半峰宽变窄, 表明烧结后的块体样品具有更高的结晶度. 由图2(a)可以看出, 当0 ≤ x ≤ 0.02时, 样品的所有特征衍射峰与标准卡片Cu1.8S (PDF#47-1748)一致, 表明合成了单相Cu1.8S; 当0.03 ≤ x ≤ 0.04时, 出现了CuSbS2 (PDF#44-1417)的特征衍射峰, 这是由于随着Sb掺杂量的增多, 超出了Sb在Cu1.8S中的固溶极限, 因而产生了CuSbS2第二相. 而CuSbS2中Sb元素为+3价, 因此推测固溶在Cu1.8S晶格中的Sb呈现+3价. 此外, 根据缺陷方程(2)—(5)可知, 无论Sb以何种价态(+3, +5)进入晶格, 其取代Cu+都将提供电子, 降低载流子浓度, 对于热电性能的影响机制本质是一致的.

图 2 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的XRD图谱 (a) 2θ = 20o?60o; (b) 2θ = 31o?33o

图 2 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的XRD图谱 (a) 2θ = 20o?60o; (b) 2θ = 31o?33oFigure2. XRD patterns of the Cu1.8–x Sbx S bulk samples (x = 0.00, 0.005, 0.02, 0.03, 0.04) at 2θ range of 20o?60o (a) and 31o?33o (b).

由图2(b)晶面(1 0 10)对应的衍射峰放大图可以看出, 所有样品的衍射峰与标准卡片相比均向小角度偏移, 这是由于SPS烧结过程中, 部分S挥发引起了晶格膨胀, 如方程(1)所示, 这与其他文献报道一致[1,18,23-25]. 与x = 0样品相比, x = 0.005样品衍射峰向大角度偏移, 这是由于具有较小离子半径的Sb3+(0.076 nm)替换了Cu+(0.096 nm), 使膨胀的晶格部分回复, 如方程(2)所示. 随着x的增加, 衍射峰又向小角度偏移, 这是由于析出了富S的第二相CuSbS2, 消耗了Cu1.8S基体中的部分S元素, 引起基体的晶格膨胀. 以上过程所涉及的方程如(1)—(5)式所示:

2

3.2.晶粒分布与SEM分析

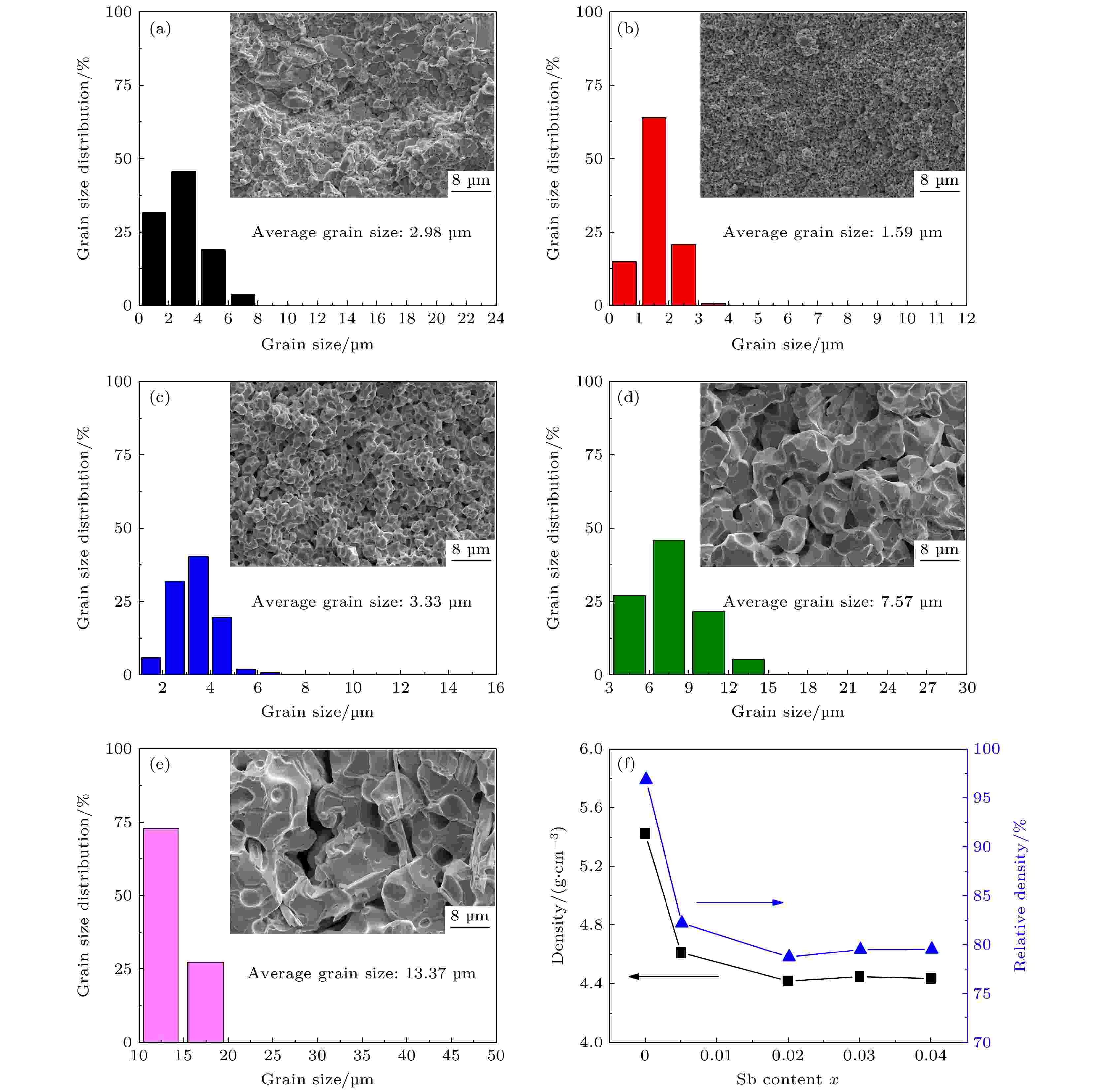

图3(a)—(e)为Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的晶粒尺寸分布图, 内插图为对应的断口FESEM照片, 图3(f)为块体样品的密度和相对密度随Sb掺杂量的变化图. 由图3(a)可以看出, 未掺杂样品的平均晶粒尺寸为2.98 μm, 由于SPS烧结过程中S元素挥发导致晶粒内部和晶界处存在亚微米气孔. 随着Sb元素掺杂, 如图3(b)所示, x = 0.005样品平均晶粒尺寸减小至1.59 μm, 气孔含量增加, 相对密度从96.83%下降至82.14%. 这是由于Sb的掺杂会使粉体样品的晶粒尺寸减小, 提高了粉体活性, 加剧了烧结过程中S元素的挥发, 产生大量气孔, 因而抑制了晶粒长大, 获得了较小的晶粒尺寸[1,17]. 当x增加至0.02时, 样品的平均晶粒尺寸增大至3.33 μm, 可能是由于析出了少量低熔点(551 ℃)第二相CuSbS2, 促进了样品烧结使晶粒变大, 由于此时析出的CuSbS2较少, 在XRD图谱中未能检测到其衍射峰. 随着x进一步增加, 如图3(d)和图3(e)所示, 样品的晶粒明显增大, 其平均晶粒尺寸分别达到了7.57和13.37 μm, 这是由于析出了更多的CuSbS2, 进一步促进了样品烧结. 由图3(f)可以看出, Sb的掺杂使样品的密度从x = 0时的5.42 g/cm3降低至x = 0.005时的4.61 g/cm3, 随后保持在4.42 g/cm3附近, 相对密度则在x > 0.005后维持在79%左右. 图 3 Cu1.8–x Sbx S块体样品的晶粒尺寸分布及断口FESEM照, 其中x取值分别为(a) x = 0, (b) x = 0.005, (c) x = 0.02, (d) x = 0.03, (e) x = 0.04; (f) 密度和相对密度随x变化图

图 3 Cu1.8–x Sbx S块体样品的晶粒尺寸分布及断口FESEM照, 其中x取值分别为(a) x = 0, (b) x = 0.005, (c) x = 0.02, (d) x = 0.03, (e) x = 0.04; (f) 密度和相对密度随x变化图Figure3. Grain size distributions of Cu1.8–x Sbx S bulks with FESEM images of the fractured surfaces in the inset at (a) x = 0.00, (b) x = 0.005, (c) x = 0.02, (d) x = 0.03, (e) x = 0.04; (f) density and relative density.

2

3.3.电输运性能分析

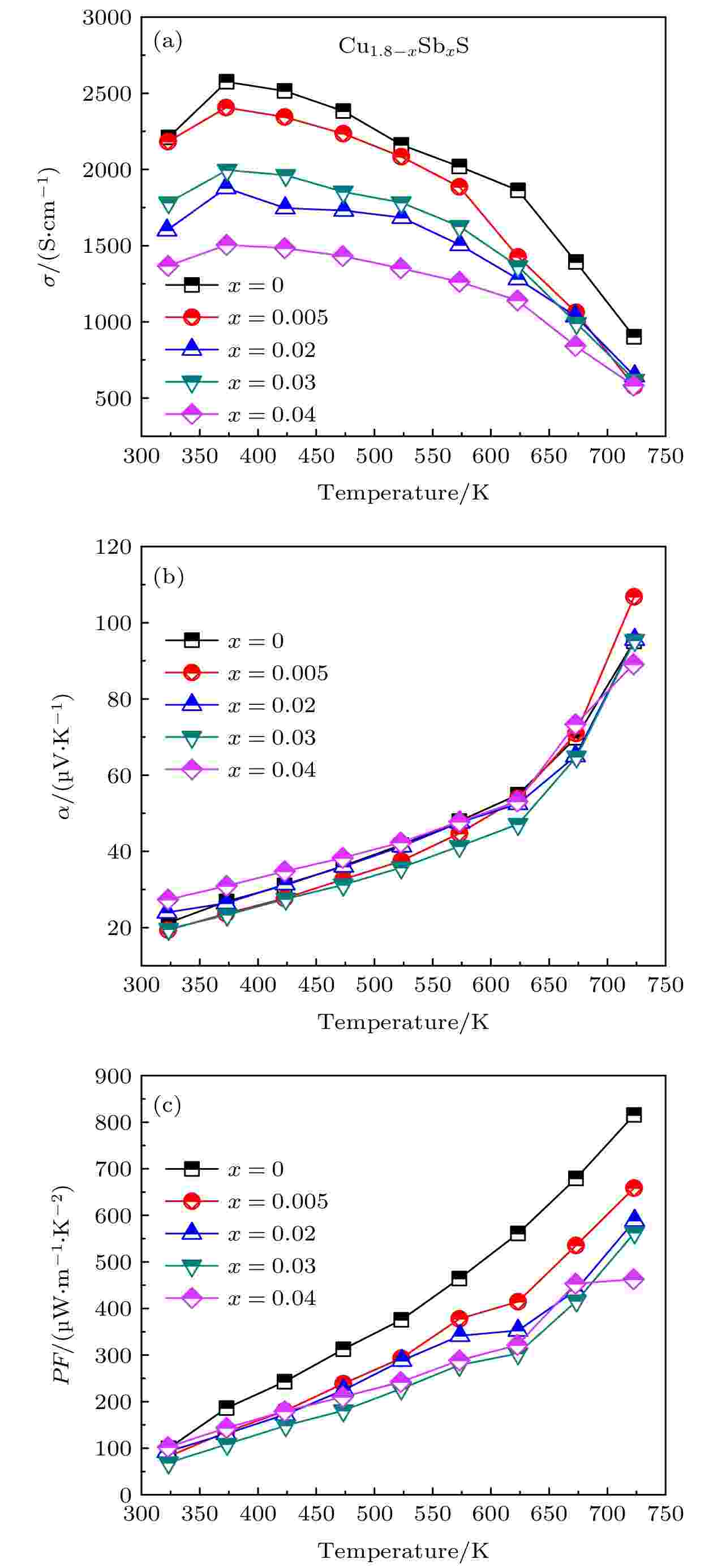

图4(a)—(c)为Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体的电导率(σ)、Seebeck系数(α)以及功率因子PF随温度的变化图. 由图4(a)可以看出, 所有样品的电导率σ在测量温度范围内先增大后减小, 在373 K左右出现转折点, 这归因于Cu1.8S由六方相转变为立方相所致. 随着Sb掺杂量x的增多, σ呈下降趋势, 323 K时, 电导率由x = 0样品的2210 S·cm–1降低至x = 0.04样品的1370 S·cm–1. 根据缺陷方程(2)和(3), 由于Cu1.8S为p型半导体, Sb3+的引入会产生额外电子, 降低载流子(空穴)浓度; 另一方面, CuSbS2第二相的出现会增加相界面从而加强界面散射, 降低载流子迁移率(μ), 这两方面的原因导致了σ的下降. 其中, x = 0.03样品在低温段表现出比x = 0.02样品略高的σ, 这可能是因为x = 0.03样品的晶粒尺寸大于x = 0.02样品, 具有更大的μ所致. 而x = 0.04时σ进一步降低, 原因是析出了更多的CuSbS2第二相, 加强了界面散射, 降低了μ. 另外, 由于CuSbS2具有较低的σ, 因此进一步降低了体系的σ. 图 4 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的电输运性能 (a) 电导率; (b) Seebeck系数; (c) 功率因子

图 4 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的电输运性能 (a) 电导率; (b) Seebeck系数; (c) 功率因子Figure4. Temperature dependence of electrical transport properties for Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulks: (a) Electrical conductivity σ; (b) Seebeck coefficient α; (c) power factor PF.

图4(b)中所有样品的Seebeck系数α均为正值, 表明Cu1.8–x Sbx S块体样品呈现p型半导体传导特征. 在整个测量温度范围内, x = 0样品的α随着温度的升高从21 μV·K–1增加到95 μV·K–1, 随着x的增加, 样品的α基本不变. 在723 K时, x = 0.005样品取得了最大α为107 μV·K–1. 由于x = 0样品最大的σ (2580 S·cm–1)以及所有样品接近的α值, 如图4(c)所示, Cu1.8S在723 K时获得了最大PF为815 μW·m–1·K–2.

2

3.4.热输运性能分析

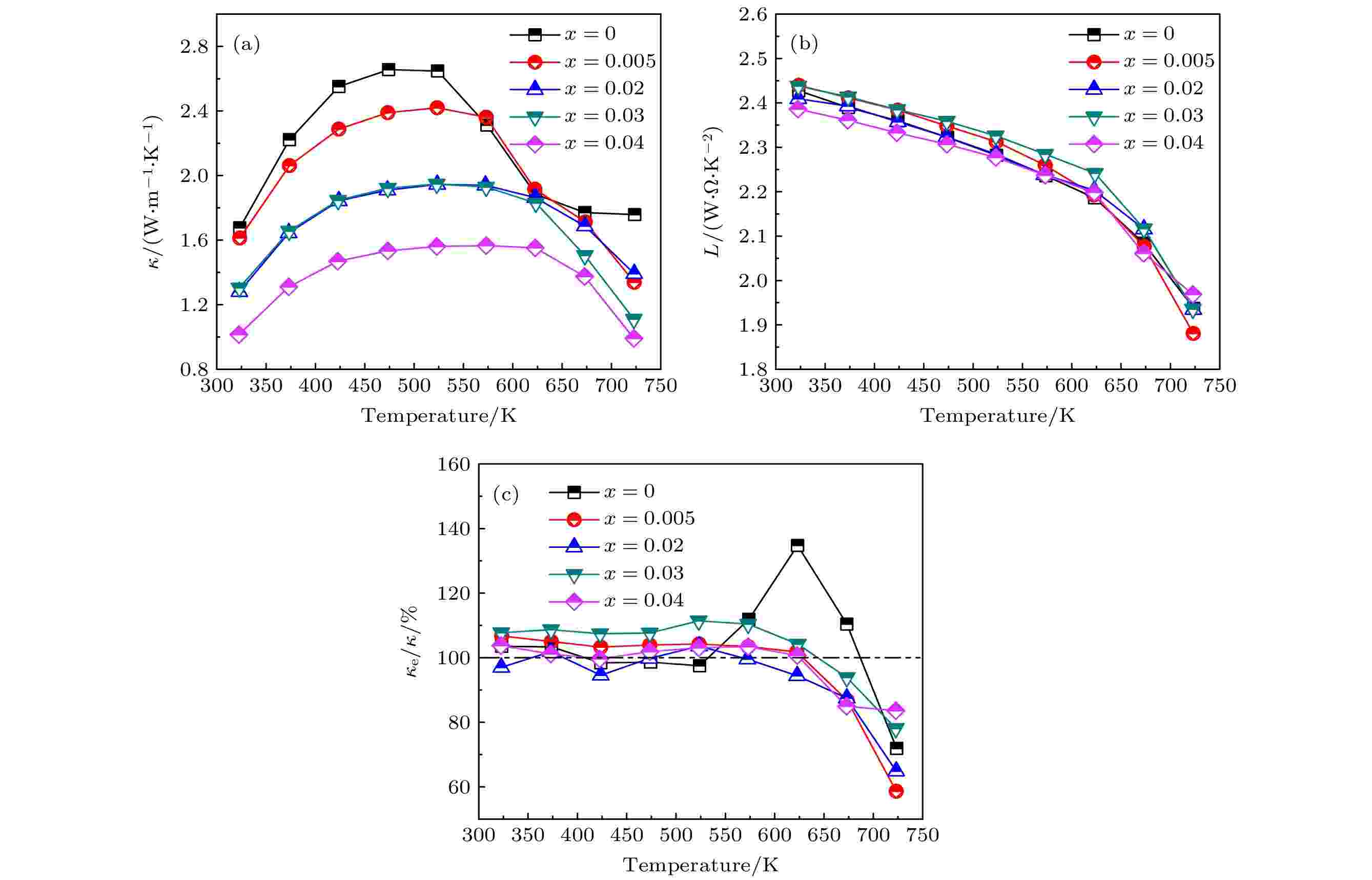

图5(a)为Cu1.8–x Sbx S块体的热导率随温度的变化图. 所有样品的κ随测试温度的升高先增大后减小, x = 0样品的转折点为473 K, 这与Cu1.8S由低温六方相到高温立方相的相转变温度[18,32]一致. 随Sb掺杂量x的增加, κ的转折点向高温方向移动, 这是因为析出的富S第二相CuSbS2消耗了基体中的S元素, 使Cu和S的比例偏离了Cu1.8S的化学计量比, 这可以在Cu-S相图中得到证实[33]. 同时由于Sb的掺杂引入了点缺陷、亚微米气孔以及CuSbS2第二相, 增强了声子散射, κ随着Sb的增加逐渐降低. 最终Cu1.76Sb0.04S样品在723 K获得了最低的κ为0.99 W·m–1·K–1. 通常, 热导率(κ)由载流子热导率(κe)和晶格热导率(κl)组成, 即κ = κe + κl. 根据Wiedemann-Franz定律, κe可由公式κe = LσT计算得到, 其中L为洛伦兹常数, σ为电导率, T为绝对温度. 利用单抛物带模型计算得到L, 如(6)—(8)式[23]: 图 5 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的热输运性能 (a) 总热导率κ; (b) 洛伦兹常数L; (c) 电子热导率与总热导率的比值κe /κ

图 5 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的热输运性能 (a) 总热导率κ; (b) 洛伦兹常数L; (c) 电子热导率与总热导率的比值κe /κFigure5. Temperature dependence of thermal transport properties for Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulks: (a) Total thermal conductivity κ; (b) Lorenz number L; (c) the ratios of electronic thermal conductivity to total thermal conductivity (κe /κ).

2

3.5.ZT值分析

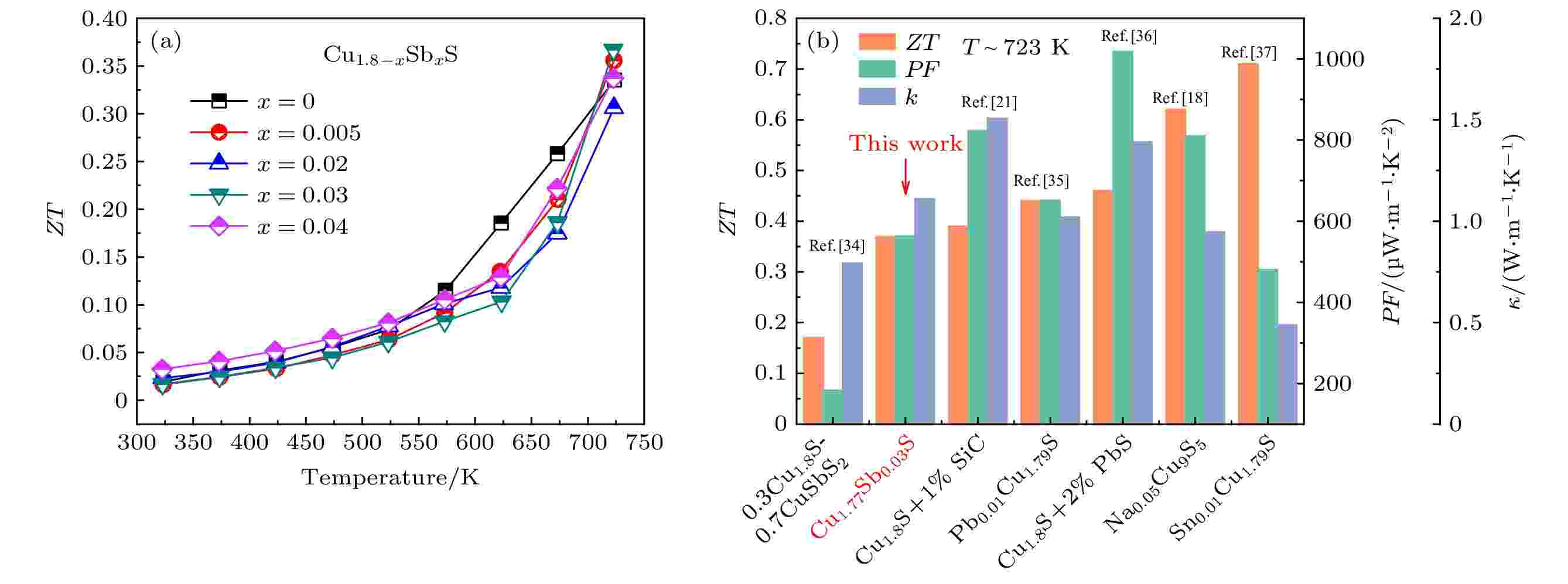

图6(a)为Cu1.8–x Sbx S块体样品的ZT值随温度的变化. x = 0样品在723 K时获得了0.33的ZT值, 尽管Sb掺杂样品具有较低的κ, 但PF的降低不能被减小的κ所抵消, 因此ZT值没有得到明显的提升. 由于x = 0.03时低的κ (1.11 W·m–1·K–1)和合适的PF (563 μW·m–1·K–2), 最终Cu1.77Sb 0.03S样品在723 K时获得了最大的ZT值0.37, 比未掺杂Cu1.8S (0.33)提高了12%. 图6(b)为723 K时不同Cu1.8S基材料的热电性能对比图. 从图6(b)可以看出, 与其他Cu1.8S基热电材料相比, Sb掺杂Cu1.8S热电性能没有明显提高. 虽然κ得到了有效降低, 但与其他高性能Cu1.8S基热电材料相比仍然较高, 同时较低的PF值使Cu1.8–x Sbx S块体样品的热电性能未能明显提升. 因此Sb掺杂Cu1.8S热电材料性能的提升仍存在较大的发展空间, 可以进一步通过纳米第二相复合、能带工程等手段[8-10]进一步优化其热电性能. 图 6 (a) Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体的ZT值; (b) 723 K时不同Cu1.8S基材料的热电性能对比[18,21,34-37]

图 6 (a) Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体的ZT值; (b) 723 K时不同Cu1.8S基材料的热电性能对比[18,21,34-37]Figure6. (a) Temperature dependence of ZT for Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulks; (b) comparisons of thermoelectric properties of different Cu1.8S-based materials at 723 K[18,21,34-37].

1)当0 ≤ x < 0.02时, 块体样品为单相Cu1.8S, 随着Sb的掺杂量继续增加, 出现了第二相CuSbS2;

2) Sb元素掺杂有效地引入了点缺陷, 与析出的第二相CuSbS2共同作用增强了声子散射, 显著降低了热导率, 723 K时热导率由1.76 W·m–1·K–1(x = 0)降低至0.99 W·m–1·K–1 (x = 0.04);

3)块体样品Cu1.8S在723 K时获得了最高的PF为815 μW·m–1·K–2. 在测试温度范围内, x = 0.04样品表现出了最低的热导率(0.99—1.57 W·m–1·K–1);

4)当x = 0.03时, 样品Cu1.77 Sb0.03S在723 K时获得了最高ZT值0.37, 较未掺杂Cu1.8S(0.33)提高了12%.