全文HTML

--> --> -->最近, Ta1–xHfxC和Ta1–xZrxC固溶体引起了人们的关注, 因为它们的熔点超过TaC, HfC和ZrC, 并且固溶体的形成可以有效改善材料的性能[11,12]. 但是, 研究主要集中在富Ta的TaC-HfC和TaC-ZrC固溶体上, 尤其是Ta0.8Hf0.2C和Ta0.8Zr0.2C固溶体[4,13]. TaC-HfC和TaC-ZrC陶瓷具有超高的熔化温度, 分别约为4213 K和4170 K[13]. Barraza等[14]使用微米级碳化物粉末的混合物通过放电等离子烧结合成了TaC-HfC陶瓷. Smith等[15]通过X射线衍射(XRD)和电子衍射证实HfxTa1–xC化合物为岩盐构型B1结构, 研究了Ta含量对HfxTa1–xC化合物硬度的影响并探究了其原因. Gladyshevsky等[16]和Avgustinik等[17]以及Rudy[18]研究都表明, 在TaC和ZrC碳化物之间存在连续的固溶陶瓷. 最近, Yate等[19]采用磁控溅射法制备了二元和三元Ta-Hf-C薄膜, 并研究了力学性能和磨损性能, 结果表明三元Ta-Hf-C具有更高的硬度和优异的磨损性能.

尽管已经合成了Ta1–xHfxC和Ta1–xZrxC固溶体, 并进行了大量的实验研究, 但仍缺乏相关的理论研究. 考虑到Ta1–xHfxC和Ta1–xZrxC固溶体的许多优点吸引了研究者的广泛关注, 我们使用超胞(SC)方法和虚晶近似(VCA)方法对这些固溶体进行了第一性原理计算, 确定了固溶体的各种性能, 包括杂质形成能, 晶格常数、体积、弹性常数、弹性模量、维氏硬度、断裂韧性、耐磨性、熔点和电子态密度等.

2.1.第一性原理计算

基于密度泛函理论(DFT)框架下的SC方法和VCA方法, 我们使用Cambridge Serial Total Energy Package (CASTEP)软件对Ta1–xHfxC和Ta1–xZrxC固溶体进行了第一性原理计算[20,21]. 交换关联势采用了广义梯度近似(GGA)下的Perdew-Burke-Ernzerh(PBE)泛函来处理[22-24]. 模守恒贋势用于描述核心电子与原子核之间的相互作用[25]. 在波函数的平面波扩展中使用了660 eV的截止能量, 并使用Monkhorst-Pack 20 × 20 × 20 k点的超胞和虚晶近似模型对布里渊区进行了积分. 图1显示了Ta1–xHfxC和Ta1–xZrxC固溶体的SC模型. 对于虚晶近似(VCA)方法, 立方Ta1–xHfxC和Ta1–xZrxC固溶体中的Ta原子和Hf或Zr原子占据相同的位置并且原子混合比例设置为1–x∶x[26-33]. 这些模型使得可以在整个掺杂含量(0 ≤ x ≤ 1)范围内对Hf和Zr掺杂的TaC进行计算. 图 1 (a)纯TaC的晶体结构; 掺杂含量x为(b) 0.25, (c) 0.5, (d) 0.75, (e) 1的Ta1–xHfxC/Ta1–xZrxC的晶体结构

图 1 (a)纯TaC的晶体结构; 掺杂含量x为(b) 0.25, (c) 0.5, (d) 0.75, (e) 1的Ta1–xHfxC/Ta1–xZrxC的晶体结构Figure1. (a) The crystal structure of pure TaC; and the crystal structure Ta1–xHfxC or Ta1–xZrxC with doping content x of (b) 0.25, (c) 0.5, (d) 0.75, (e) 1.

2

2.2.形成能和混合能

为了分析立方Ta1–xHfxC和Ta1–xZrxC固溶体的结构稳定性, 我们计算了形成能(Eform), 杂质形成能(Eimp)和混合能(?Emix), 公式如下[34-36]:2

2.3.力学性质

对于立方Ta1–xHfxC和Ta1–xZrxC固溶体, 通过CASTEP计算了三个独立的弹性刚度常数C11, C12和C44. 然后, 通过弹性常数用Viogt-Reuss-Hill (VRH)近似计算了体积模量(B )和剪切模量(G ), 公式如下[37-39]:最后, 使用杨氏模量、泊松比和断裂韧性计算临界能量释放率(GIC)[43]:

3.1.结构稳定性

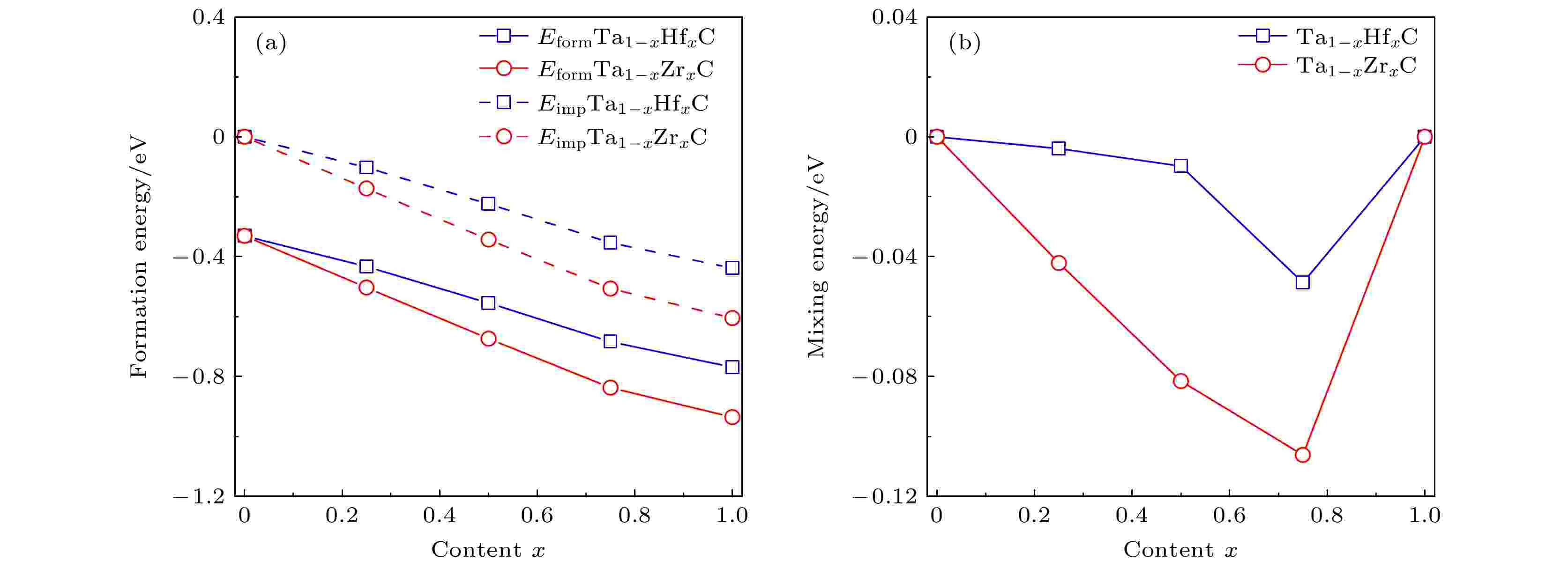

图2(a)显示了Ta1–xHfxC和Ta1–xZrxC固溶体的形成能和杂质形成能与Hf/Zr含量(x)的关系. 只要包含Hf/Zr掺杂剂(x > 0), 计算得出的Ta1–xHfxC和Ta1–xZrxC的形成能和杂质形成能始终为负值, 这表明固溶体的形成在能量上是有利的. 而且, 随着Hf/Zr浓度的增加, 固溶体的形成能和杂质形成能变小(更负), 使结构更加稳定. 因此, 掺杂增强了固溶体的稳定性. 此外, 当掺杂的Zr和Hf具有相同的浓度时, Ta1–xZrxC固溶体的形成能和杂质形成能低于Ta1–xHfxC固溶体, 这意味着Zr掺杂比Hf掺杂使结构更加稳定. 总体而言, 掺Zr的TaC (Ta1–xZrxC固溶体)比掺Hf的TaC (Ta1–xHfxC固溶体)更稳定. 如图2(b)所示, Ta1–xHfxC和Ta1–xZrxC固溶体的混合能在整个浓度范围内均为负值, 表明由单一金属碳化物形成二元金属碳化物是放热过程. 混合能的负值还表明可以形成稳定的二元金属碳化物Ta1–xHfxC和Ta1–xZrxC固溶体. 图 2 Ta1–xHfxC和Ta1–xZrxC固溶体的(a)形成能(Eform)和杂质形成能(Eimp)及(b)混合能(?Emix)随着Hf或Zr含量x的变化图

图 2 Ta1–xHfxC和Ta1–xZrxC固溶体的(a)形成能(Eform)和杂质形成能(Eimp)及(b)混合能(?Emix)随着Hf或Zr含量x的变化图Figure2. (a) The formation energy (Eform) and impurity formation energy (Eimp), and (b) mixing energy (?Emix) of Ta1–xHfxC and Ta1–xZrxC solid solutions as a function of Hf or Zr content x.

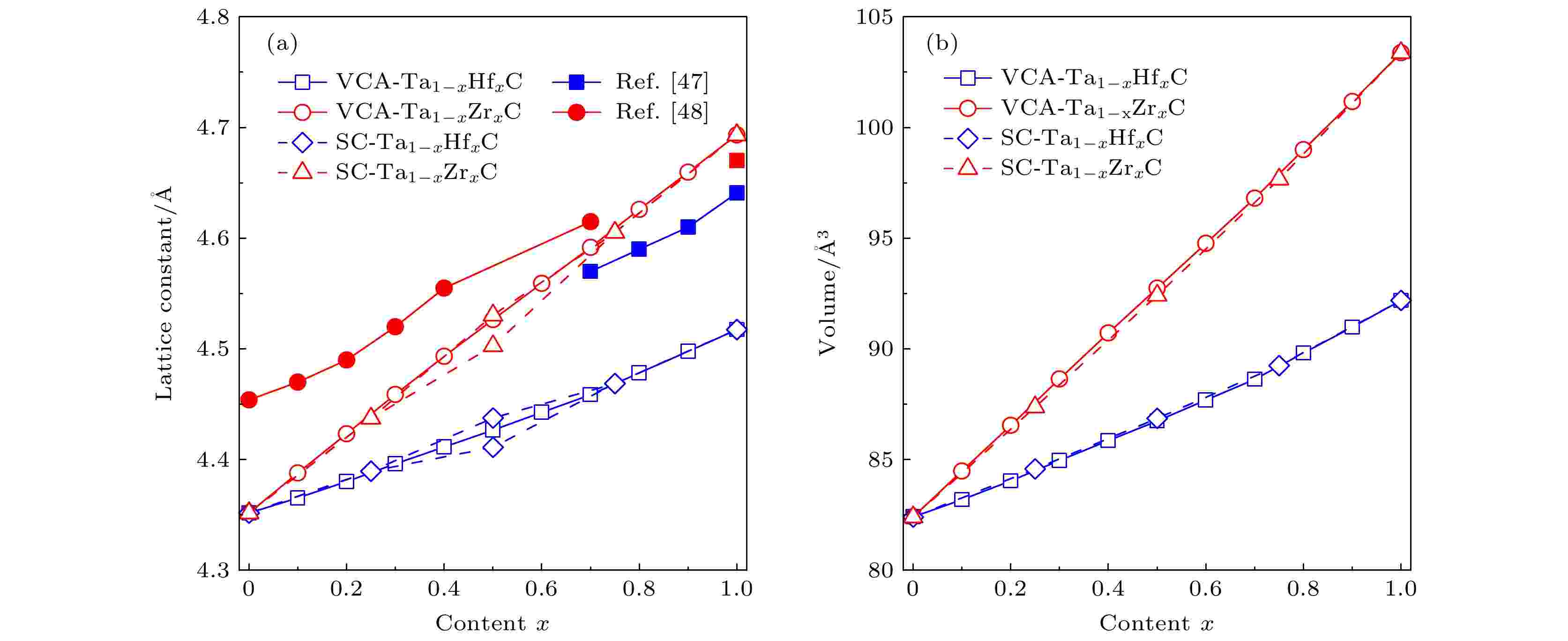

图3显示了通过SC和VCA方法得出的Ta1–xHfxC和Ta1–xZrxC固溶体的晶格常数和体积与Hf/Zr含量的关系. 两种方法的计算结果几乎相同, 并且我们计算得到的晶格常数也与可用的实验和理论数据大体一致[44,45], 这证实了SC和VCA方法均产生一致且可靠的结果. 我们观察到, 随着Hf/Zr含量的增加, 晶格常数和固溶体体积增加, 这主要归因于Hf (1.58 ?)和Zr (1.59 ?)的原子半径比Ta (1.45 ?)大[46]. 另外, 如图3(a)所示, 固溶体的晶格常数随掺杂含量的变化比实验结果[47,48]稍大, 误差在1.5%左右, 这归因于GGA-PBE交换相关泛函通常会稍微高估晶格常数.

图 3 通过超胞(SC)方法和虚晶近似(VCA)方法比较Ta1–xHfxC和Ta1–xZrxC固溶体的(a)晶格常数和(b)体积随着Hf或Zr含量x的变化图

图 3 通过超胞(SC)方法和虚晶近似(VCA)方法比较Ta1–xHfxC和Ta1–xZrxC固溶体的(a)晶格常数和(b)体积随着Hf或Zr含量x的变化图Figure3. Comparison of the (a) lattice constants and (b) volumes of the Ta1–xHfxC and Ta1–xZrxC solid solutions as a function of the Hf/Zr content by the supercell (SC) and virtual crystal approximation (VCA) methods.

2

3.2.力学性质

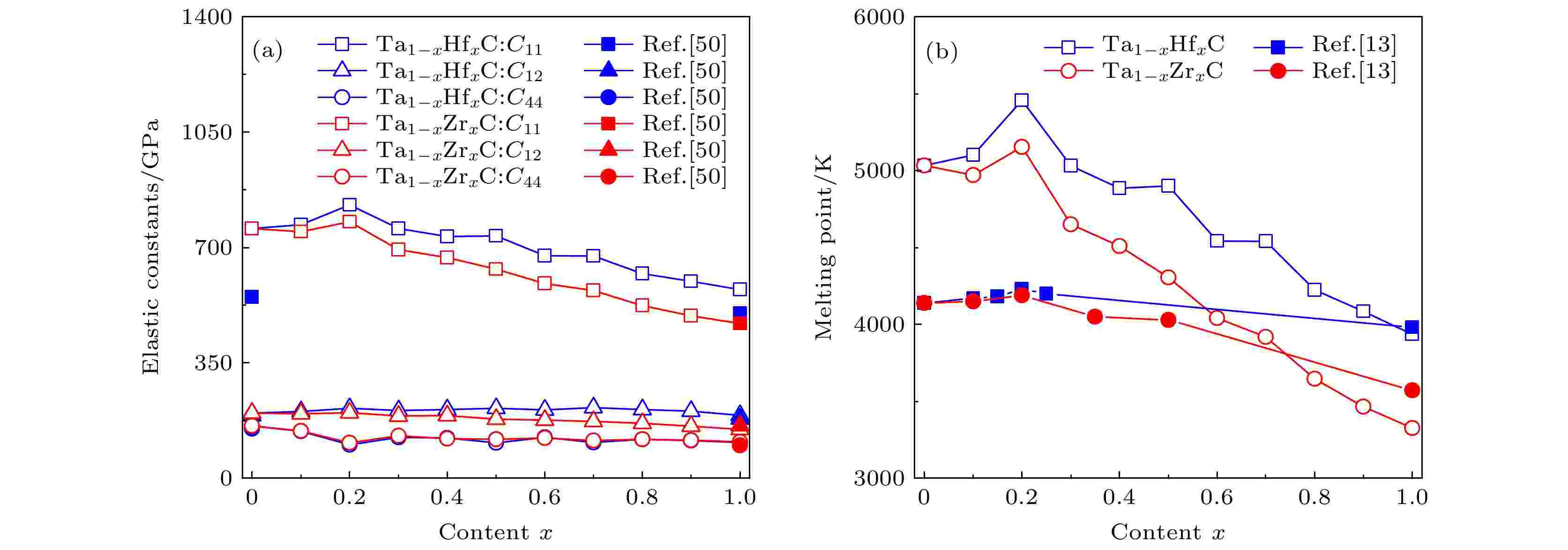

对于立方晶体, 力学稳定性的标准为: C11 > 0, C44 > 0, C11–C12 > 0和C11 + 2C12 > 0[49]. 图4(a)显示了Ta1–xHfxC和Ta1–xZrxC固溶体弹性常数. 由于所有弹性常数的值均为正, 并且C11始终大于C12, 显然满足上述标准, 因此固溶体具有力学稳定性. 对于Ta1–xHfxC和Ta1–xZrxC的端点一元碳化物(即TaC, HfC和ZrC), 发现计算出的弹性常数与实验数据和其他理论值趋势大体一致[50-52]. 随着Hf/Zr掺杂含量的增加, Ta1–xHfxC和Ta1–xZrxC固溶体的弹性常数C11首先增大, 然后减小. 有趣的是, Ta1–xHfxC的C11值在x = 0.2的掺杂含量处有一个峰值, 这表明Ta0.8Hf0.2C在单轴应力下沿x和z轴具有最高的抗压强度. 当掺杂含量变化时, 弹性常数C12和C44会在160 GPa附近波动. 此外, 当Hf和Zr掺杂含量相同时, Ta1–xHfxC的C12和C44值大于Ta1–xZrxC的相应值, 表明掺Hf的固溶体在单轴应力下沿x和z轴方向具有更大的抗压强度和剪切强度. 图 4 Ta1–xHfxC和Ta1–xZrxC固溶体的(a)弹性常数和(b)熔点随着Hf或Zr含量x的变化图

图 4 Ta1–xHfxC和Ta1–xZrxC固溶体的(a)弹性常数和(b)熔点随着Hf或Zr含量x的变化图Figure4. (a) The elastic constants and (b) melting points for the Ta1–xHfxC and Ta1–xZrxC solid solutions as functions of the Hf or Zr content.

熔点(Tm)是超高温陶瓷(UHTC)的重要参数. 在这项工作中, 根据弹性常数C11计算了Ta1–xHfxC和Ta1–xZrxC固溶体的熔点, 公式如下所示[53,54]:

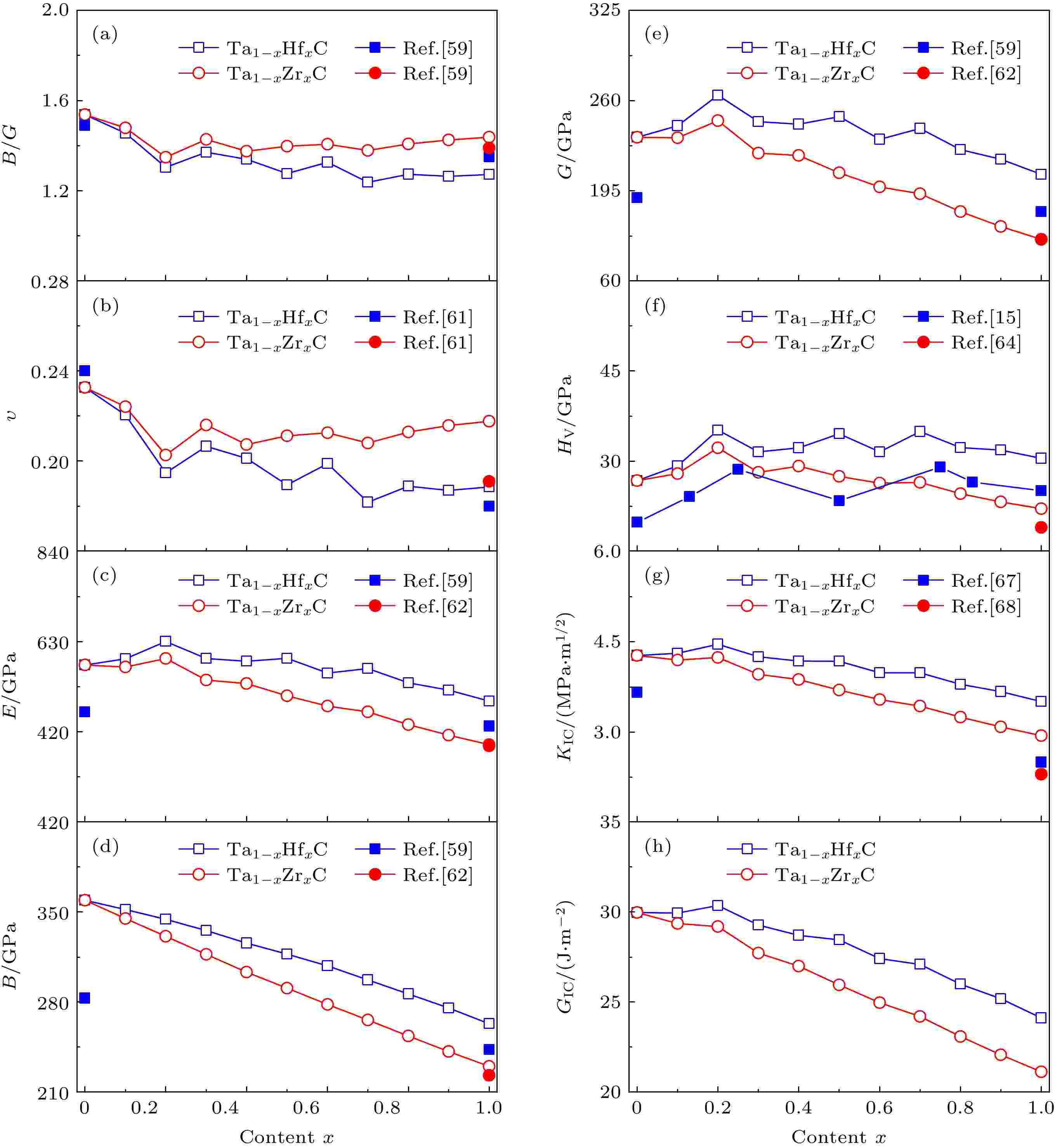

Pugh[57]根据材料的B/G值确定其脆性和延展性, 即当B/G小于1.75时, 该材料为脆性; 否则, 材料是易延展的. 图5(a)显示了Ta1–xHfxC和Ta1–xZrxC固溶体的B/G. 根据该准则, Ta1–xHfxC和Ta1–xZrxC固溶体都是脆性材料. 我们计算出端点一元碳化物的B/G值与前人的计算结果[58]和实验测量结果[59]基本一致. 此外, 当Hf和Zr的掺杂含量相同时, Ta1–xHfxC的B/G值始终低于Ta1–xZrxC的B/G值, 这表明Ta1–xHfxC更脆. 另外, 泊松比(υ)也可以作为延性和脆性的标准[60], 也就是说, 如果υ小于0.26, 则材料是脆性的; 否则, 材料显示延展性. 如图5(b)所示, 端点单碳化物的泊松比计算值与实验值[61]和先前的计算结果[58]基本一致. 显然, 图5(b)中给出的泊松比值表明Ta1–xHfxC和Ta1–xZrxC固溶体都是脆性材料, 这与B/G值的分析结果是一致的.

图 5 Ta1–xHfxC和Ta1–xZrxC固溶体的力学性质随Hf或Zr含量x的变化 (a) B/G比; (b)泊松比; (c) 杨氏模量; (d) 体积模量; (e) 剪切模量; (f) 维氏硬度; (g) 断裂韧性; (h) 临界能量释放率

图 5 Ta1–xHfxC和Ta1–xZrxC固溶体的力学性质随Hf或Zr含量x的变化 (a) B/G比; (b)泊松比; (c) 杨氏模量; (d) 体积模量; (e) 剪切模量; (f) 维氏硬度; (g) 断裂韧性; (h) 临界能量释放率Figure5. The mechanical properties of Ta1–xHfxC and Ta1–xZrxC solid solutions as a function of the Hf/Zr content: (a) B/G ratio; (b) Poisson’s ratio; (c) Young’s modulus; (d) bulk modulus; (e) shear modulus; (f) Vickers hardness; (g) fracture toughness; (h) critical energy release rate.

类似地, 图5(c)—(e)显示了两端的单金属碳化物的杨氏模量、体积模量和剪切模量的计算结果, 这与实验数据和先前的计算结果整体趋势大致相同[59,62,63]. 杨氏模量主要反映材料的抗压强度. 从图5(c)中可以看出, Ta1–xHfxC和Ta1–xZrxC固溶体的杨氏模量有一个峰值(最大值), 即Ta0.8Hf0.2C具有最大的抗压缩性. 图5(d)表明, 随着Hf/Zr含量的增加, 体积模量变小. 剪切模量可以衡量材料的剪切变形阻力. 图5(e)显示出Ta0.8Hf0.2C具有最大的剪切模量, 因此具有最强的剪切变形阻力. 图5(f)显示了Ta1–xHfxC和Ta1–xZrxC固溶体的维氏硬度与Hf/Zr含量的关系. 同样, 端点单碳化物的计算值与实验和其他理论结果基本一致[15,41,64]. 此外, 随着Hf含量的增加, Ta1–xHfxC固溶体的维氏硬度呈现出波峰和波谷的形状, 这也与现有的实验数据变化趋势基本一致[15,19,65]. 特别地, Ta0.8Hf0.2C具有最高的维氏硬度.

断裂韧性(KIC)用于描述材料对裂纹扩展的抵抗能力, 在超高温陶瓷材料的设计中起着重要作用[43]. 图5(g)显示了我们计算的端点一元碳化物的断裂韧性理论值, 这与可用的实验数据基本一致[64,66,67]. 再次发现, Ta0.8Hf0.2C具有最大的断裂韧性. 此外, 低浓度的Hf/Zr掺杂剂将增加陶瓷的断裂韧性, 而过量的掺杂剂浓度则显着降低断裂韧性. 与断裂韧性类似, 临界能量释放速率(GIC)用于估算在材料中传播裂纹所需的能量[42]. 从图5(h)可以看出, 陶瓷的临界能量释放率在x = 0.2处具有最大值, 这与断裂韧性具有相似的趋势.

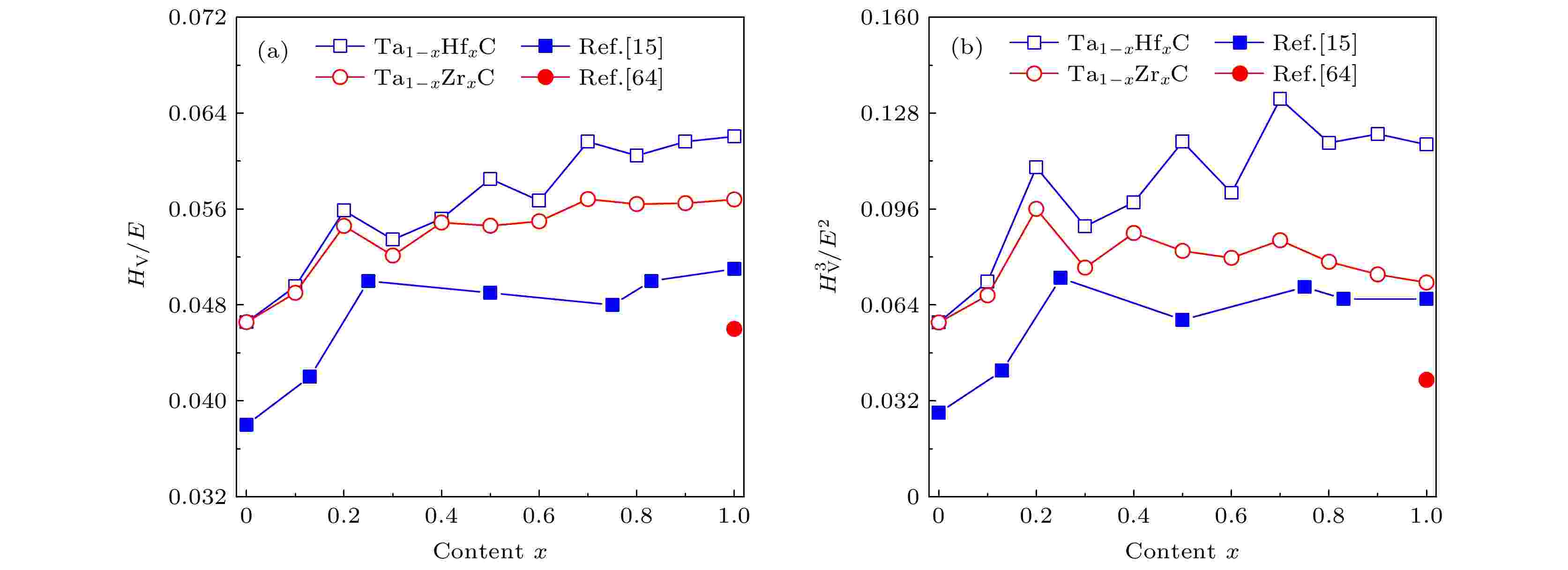

耐磨性是极端环境下材料的重要指标. 根据Leyland和Matthews所提出的标准[68], 我们通过计算弹性破坏应变HV/E和塑性变形阻力

图 6 Ta1–xHfxC和Ta1–xZrxC固溶体的耐磨性随Hf或Zr含量x的变化图: (a) HV/E; (b)

图 6 Ta1–xHfxC和Ta1–xZrxC固溶体的耐磨性随Hf或Zr含量x的变化图: (a) HV/E; (b)

Figure6. The wear resistance of Ta1–xHfxC and Ta1–xZrxC solid solutions as a function of Hf or Zr content: (a) HV/E; (b)

2

3.3.电子态密度

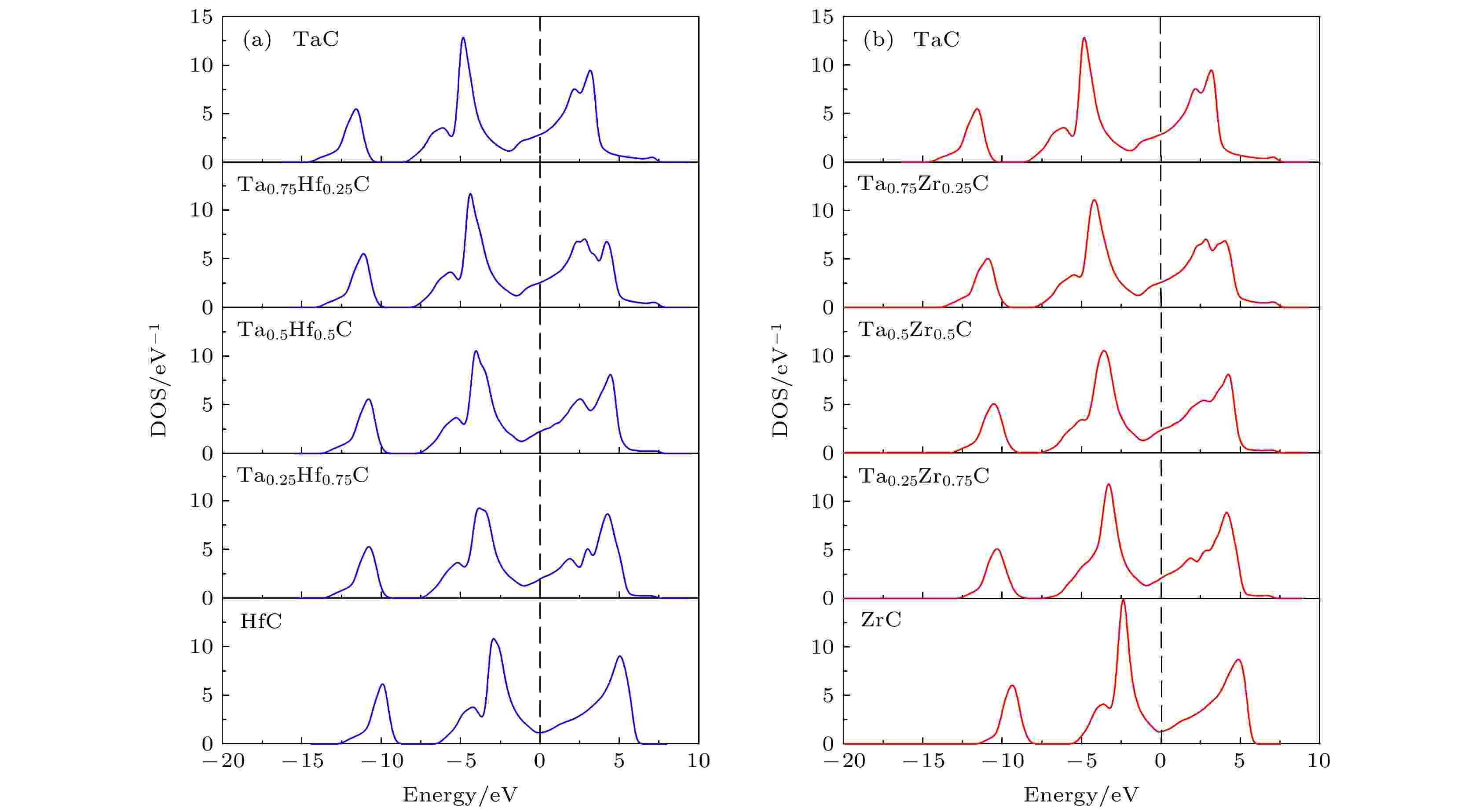

为了分析Hf和Zr掺杂TaC的结构稳定性, 我们计算了它们的总电子态密度(DOS), 结果如图7所示. 通常来说, 费米能级的位置和费米能级处电子态密度的数 N(EF)决定着材料的结构稳定性, 对于金属体系而言, 费米能级处电子态密度的数 N(EF)越低, 使得电子体系的能量有所降低, 因此材料结构越稳定[69-71]. 从图7(a)可以看出, Ta0.75Hf0.25C在费米能级(EF)的总DOS值低于纯TaC, 表明Ta0.75Hf0.25C比纯TaC的结构更稳定. 比较Ta0.75Hf0.25C, Ta0.5Hf0.5C, Ta0.25Hf0.75C和HfC的总态密度, 我们可以观察到, 随着Hf浓度的增加, Ta1–xHfxC固溶体的费米能级处的总态密度值变小, 这表明Ta1–xHfxC固溶体的结构稳定性随Hf浓度的增加而增加. 类似地, 如图7(b)所示, 在费米能级处Ta0.75Zr0.25C的DOS值低于纯TaC的DOS值, 这意味着Ta0.75Zr0.25C的结构稳定性比TaC高. 图7(b)还显示了随着Zr含量的增加, Ta1–xZrxC固溶体的DOS值逐渐降低, 这表明Ta1–xZrxC固溶体的结构稳定性随Zr浓度的增加而增加. 因此, Ta1–xHfxC和Ta1–xZrxC的稳定性都随着Hf/Zr含量的增加而增加, 这与形成能的结果一致. 另外, Ta1–xHfxC和Ta1–xZrxC固溶体的态密度与可用的实验测量值一致[72]. 图 7 不同浓度的(a) Hf掺杂和(b) Zr掺杂TaC电子态密度(DOS)

图 7 不同浓度的(a) Hf掺杂和(b) Zr掺杂TaC电子态密度(DOS)Figure7. The electronic density of states (DOS) of (a) Hf-doped and (b) Zr-doped TaC with various doping contents.