全文HTML

--> --> -->本文, 在前驱液中同时添加碱金属碘化物(NaI, KI)和HI制备CsPbI3钙钛矿薄膜. 发现低温制备的α-CsPbI3钙钛矿薄膜, 通过合适浓度的碱金属碘化物添加(NaI, KI)均能提高钙钛矿薄膜的致密度和结晶度、减少薄膜内部缺陷, 使得α-CsPbI3钙钛矿薄膜的光吸收增加且稳定性提高, 这些有利于制备高性能的钙钛矿电池.

2.1.CsPbI3钙钛矿薄膜的制备

首先将掺杂氟的氧化锡(FTO)导电玻璃经去污剂清洗后, 然后依次采用去离子水、丙酮、异丙醇、酒精分别超声清洗15 min, 最后将清洗好的FTO玻璃放入紫外臭氧等离子体机处理10 min. 采用一步旋涂法制备CsPbI3钙钛矿薄膜, 即将碘化铯CsI、碱金属碘化物(NaI, KI)与碘化铅PbI2按照(1 + x)∶1的摩尔比共溶解于1 mL甲基甲酰胺(DMF)和二甲基亚砜(DMSO)的混合溶剂(体积比V (DMF)∶V (DMSO) = 1∶1)中, 加入66 μL的氢碘酸溶液, 搅拌至澄清形成0.8 mol/L钙钛矿前驱液, 将前驱液旋涂在FTO衬底上(先以低速500 r/min旋转5 s, 然后再加速到2500 r/min旋转25 s)形成薄膜. 先将旋涂的薄膜在100 ℃退火10 min, 然后放入异丙醇溶液中处理10 min, 最后在100 ℃下退火5 min.2

2.2.测 试

实验中制备的钙钛矿薄膜的厚度为280 nm, 采用BRUKER台阶仪(型号Dektak-XT)测量; 扫描电镜(SEM)照片采用JSM-6700F型号场发射扫描电镜测量; 紫外-可见光吸收谱采用Shimadzu UV-3150型号光谱仪测量; 钙钛矿薄膜的结构通过X射线衍射(XRD)谱(型号Rigaku D/Max-2400)表征; 稳态光致发光(PL)谱采用FlouroMax-4光谱仪测量, 激发波长为467 nm.3.1.钾离子掺杂对CsPbI3薄膜性能的影响

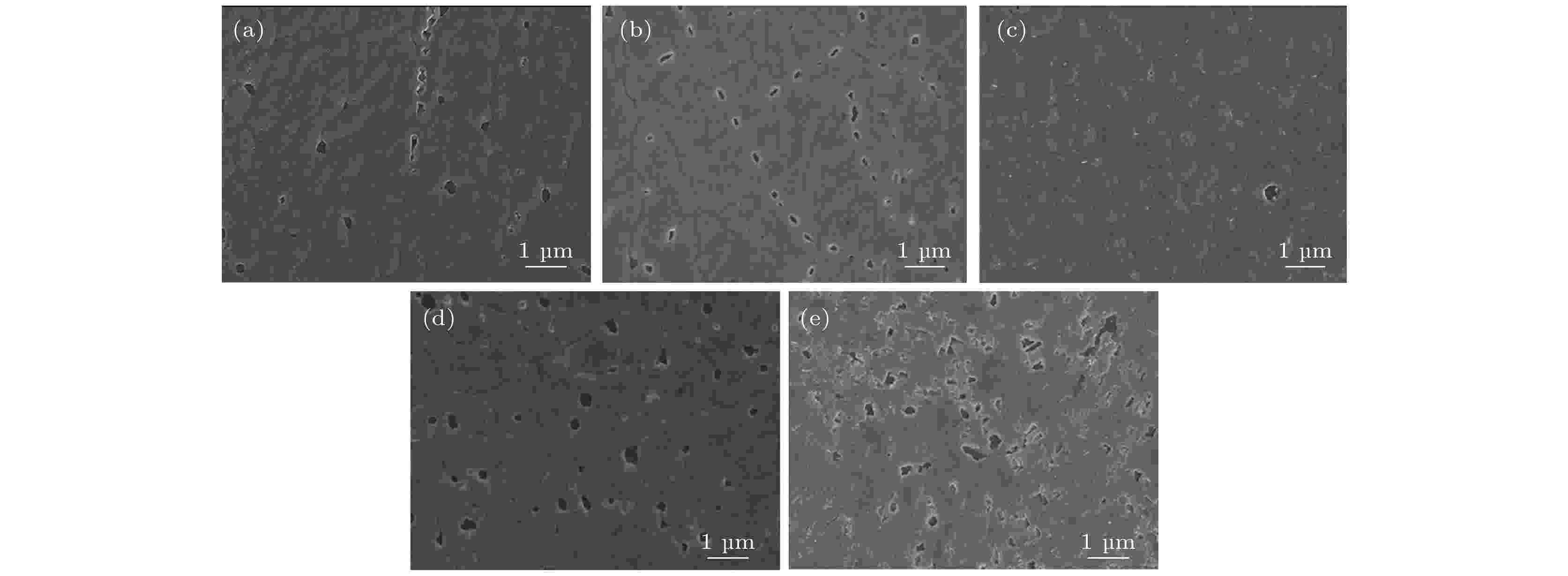

图1比较了不同KI掺杂浓度CsPbI3薄膜的SEM图像, 从图中看出, 未掺杂的CsPbI3薄膜孔洞较多, 薄膜不致密, 而2.5% KI掺杂浓的CsPbI3 薄膜致密度提高, 表面无明显孔洞. 随着KI掺杂浓度增加, 薄膜表面孔洞开始增多, 致密度下降. 这表明低浓度的KI掺杂(2.5%)能够减少CsPbI3钙钛矿薄膜内的空洞, 提高致密度, 有利于制备高性能的钙钛矿薄膜太阳电池. 图 1 不同KI掺杂浓度CsPbI3薄膜的SEM图像 (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%

图 1 不同KI掺杂浓度CsPbI3薄膜的SEM图像 (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%Figure1. SEM surface images of CsPbI3 perovskite films doped with different KI content: (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%.

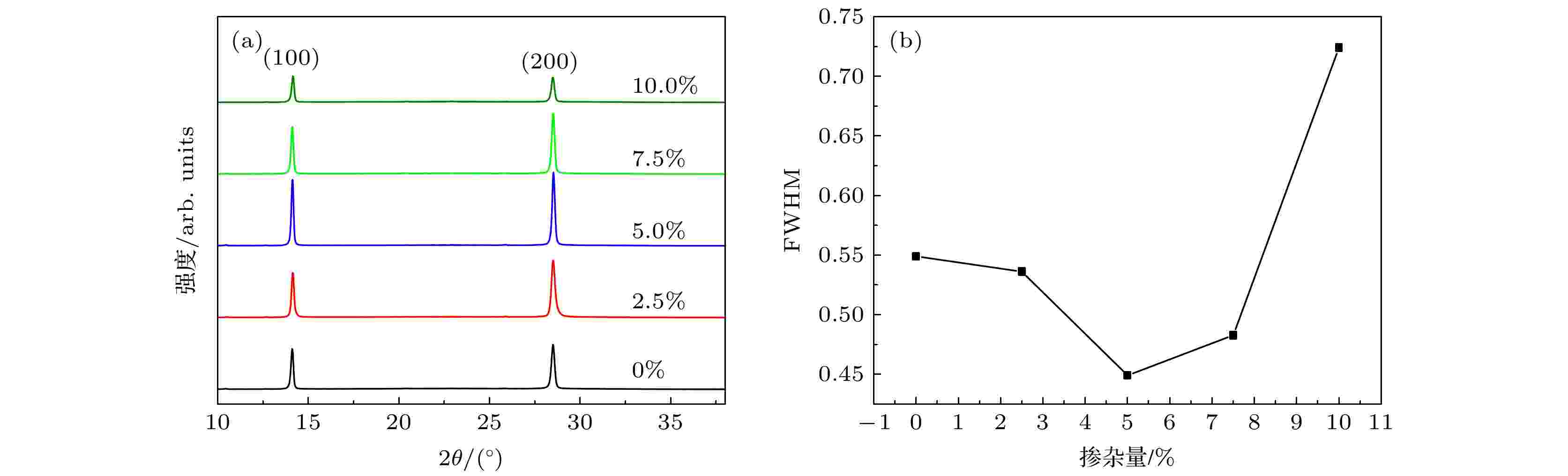

图2为不同KI掺杂浓度CsPbI3薄膜的XRD图谱. 从图中看出, 对应CsPbI3钙钛矿相的主要衍射峰14.2°和28.6°在5个样品中都出现, 这说明都形成了较好的钙钛矿薄膜, 并且均沿(100)面择优生长. 随着KI掺杂浓度的增加, (100)峰强度先增加后减小, 掺杂浓度为5%时达到最大值. 图2(b)为(100)峰半高宽值(FWHM), 随着掺杂浓度的增加, 半高宽先减小后增加, 掺杂浓度为5% KI时半高宽最小. 这说明掺杂浓度为5%时晶粒尺寸最大. 因此低浓度的KI掺杂有利于薄膜结晶, 增大晶粒尺寸, 而高浓度的KI掺杂(10%)使CsPbI3薄膜结晶下降.

图 2 不同KI掺杂浓度CsPbI3薄膜的 (a) XRD图谱与(b)(100)衍射峰半高宽

图 2 不同KI掺杂浓度CsPbI3薄膜的 (a) XRD图谱与(b)(100)衍射峰半高宽Figure2. (a) (XRD) patterns of CsPbI3 perovskite films doped with different KI content and (b) full width of half maximum at (100) peak

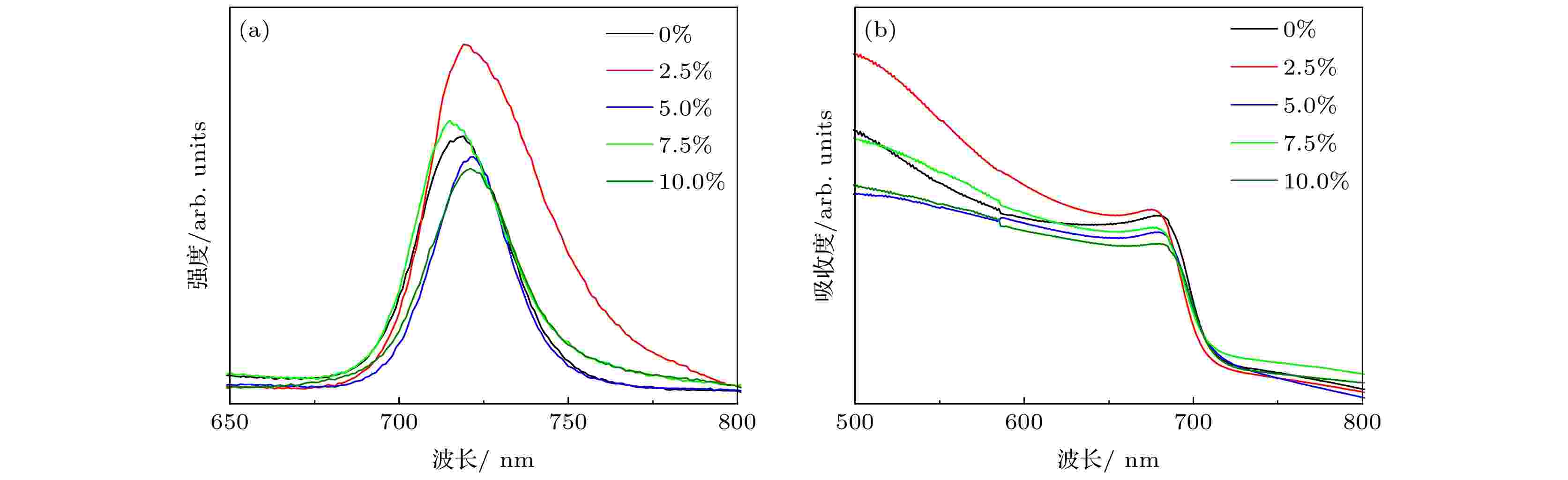

图3为不同KI掺杂浓度CsPbI3薄膜的PL谱和吸收谱. 从图3(a)可以看出, KI掺杂浓度为2.5%的样品PL峰强最强, 这说明较少的非辐射复合发生, 暗示薄膜内部缺陷较少, 而较少的缺陷有利于制备高性能的器件. 但随着KI掺杂浓度的增加, PL峰强均有所减弱, 说明薄膜内缺陷增加, 薄膜质量下降. 所以KI最佳掺杂浓度为2.5%. 图3(b)为不同KI掺杂浓度CsPbI3薄膜的吸收谱, 从图中可以看出KI掺杂对CsPbI3薄膜的带隙影响不大, 其中2.5% KI掺杂和未掺杂样品的带隙几乎一致, 而高浓度(5.0%, 7.5%, 10.0%)掺杂后CsPbI3薄膜的带隙略微减小. 总之2.5% KI掺杂对CsPbI3带隙的影响很小, 且PL峰强较强, 有利于制备高质量的CsPbI3薄膜.

图 3 不同KI掺杂浓度CsPbI3薄膜的(a) PL谱和(b)吸收谱

图 3 不同KI掺杂浓度CsPbI3薄膜的(a) PL谱和(b)吸收谱Figure3. (a) PL spectra and (b) UV-vis absorption spectra of CsPbI3 films doped with different KI content.

2

3.2.钠离子掺杂对CsPbI3薄膜性能的影响

图4比较了不同NaI掺杂浓度CsPbI3薄膜的SEM图像, 从图中可以看出, 未掺杂的CsPbI3薄膜孔洞较多, 薄膜不致密, 低浓度NaI掺杂能够明显改善薄膜的致密度, 薄膜表面孔洞明显减少, 掺杂浓度为5.0%时薄膜表面无明显空洞, 薄膜致密. 随着掺杂浓度的进一步增加, 薄膜的孔洞又明显增多. 这说明钠离子掺杂也是一种提高CsPbI3薄膜致密性, 减少钙钛矿薄膜的缺陷的有效方法, NaI掺杂浓度为5.0%时薄膜致密性较好. 图 4 不同NaI掺杂浓度CsPbI3薄膜的SEM图像 (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%

图 4 不同NaI掺杂浓度CsPbI3薄膜的SEM图像 (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%Figure4. SEM surface images of CsPbI3 perovskite films doped with different NaI content: (a) x = 0%; (b) x = 2.5%; (c) x = 5.0%; (d) x = 7.5%; (e) x = 10.0%.

图5为不同NaI掺杂浓度CsPbI3薄膜的XRD图谱. 从图中看出, 对应CsPbI3钙钛矿相的主要衍射峰14.2°和28.6°在5个样品中都出现, 这说明都形成了较好钙钛矿薄膜, 并且均沿(100)面择优生长. 随着NaI掺杂浓度的增加, (100)峰强度增加, CsPbI3薄膜结晶度提高. 这表明NaI掺杂有利于薄膜结晶.

图 5 不同NaI掺杂浓度CsPbI3薄膜的XRD图谱

图 5 不同NaI掺杂浓度CsPbI3薄膜的XRD图谱Figure5. XRD patterns of CsPbI3 films with different NaI content.

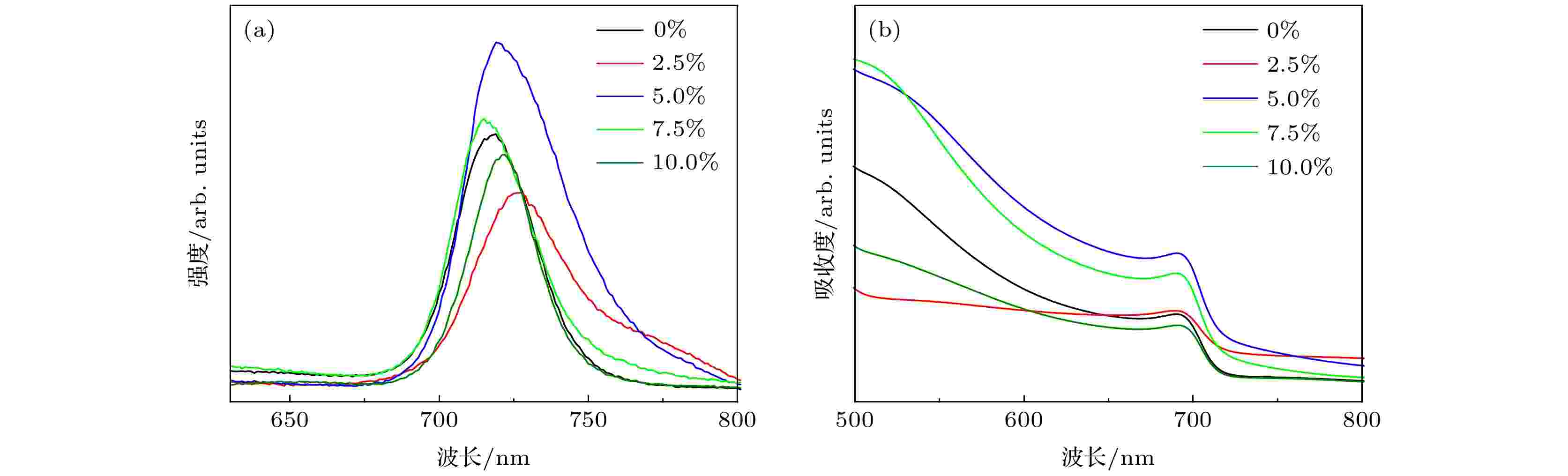

图6为不同NaI掺杂浓度CsPbI3薄膜的PL和吸收谱. 从图6(a)可以看出, 5.0% NaI掺杂的样品PL峰最强, 说明发生非辐射复合较少, 暗示薄膜内部缺陷较少, 而较少的缺陷有利于制备高性能的器件. 与未掺杂样品相比, NaI掺杂浓度低于或高于5.0%的薄膜PL峰强均有所减弱, 说明薄膜中含有较多缺陷. 所以NaI的最佳掺杂浓度为5.0%. 图6(b)为不同NaI掺杂浓度CsPbI3薄膜的吸收谱. 从图中可以看出NaI掺杂对CsPbI3薄膜的带隙影响不大, 且NaI掺杂浓度为5.0%和7.5%时吸收明显增加, 有利于增加光的吸收, 提高太阳电池的效率. 总之5.0% NaI掺杂对CsPbI3带隙的影响很小, 且PL峰强较强, 光吸收增加, 有利于制备高质量的CsPbI3薄膜.

图 6 不同NaI掺杂浓度CsPbI3薄膜的(a) PL谱和(b)吸收谱

图 6 不同NaI掺杂浓度CsPbI3薄膜的(a) PL谱和(b)吸收谱Figure6. (a) PL spectra, (b) UV-vis absorption spectra of CsPbI3 films doped with different NaI content.

2

3.3.NaI和KI掺杂对CsPbI3薄膜稳定性的影响

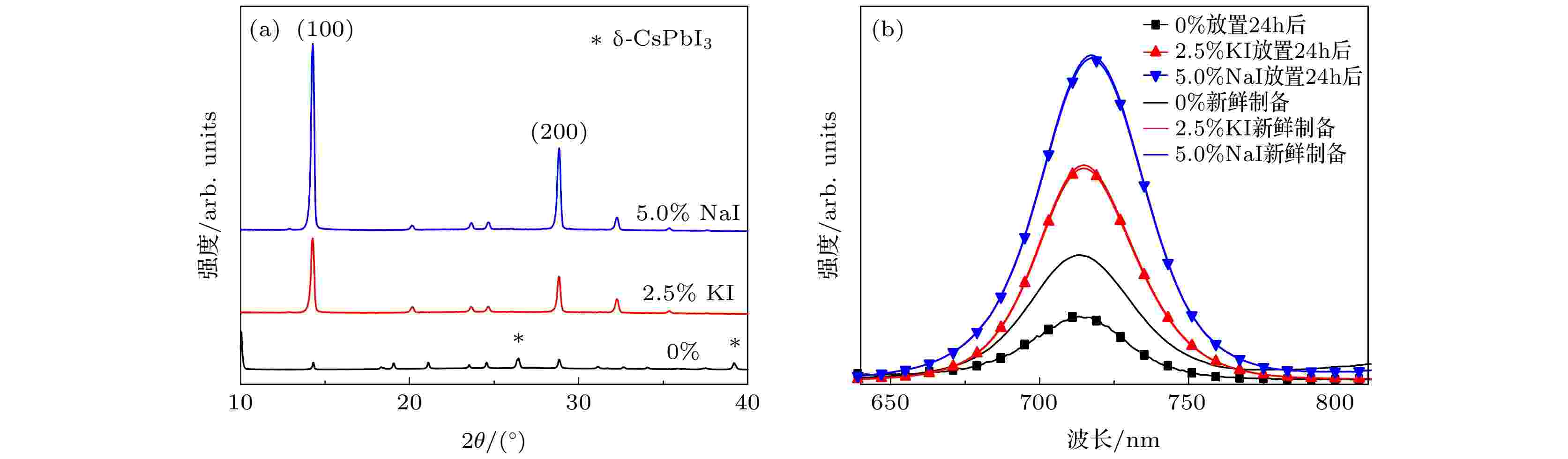

图7(a)为未掺杂、2.5% KI和5.0% NaI掺杂的CsPbI3薄膜在湿度为30%的空气中放置24 h后的XRD图谱. 从图中可以看出, 未掺杂样品放置24 h后α-CsPbI3衍射峰强变弱, δ-CsPbI3衍射峰出现, 说明其黑相部分变成了黄相. 而KI和NaI掺杂的样品, 衍射峰位不变, 仍保持黑相. 图7(b)为未掺杂、2.5% KI和5.0% NaI掺杂的CsPbI3薄膜在湿度为30%的空气中放24 h后的PL图谱. 从图中可以看出: 未掺杂的样品放置24 h后对应黑相的PL峰强减弱, 说明部分已经发生了相变; 由于激发波为467 nm, 因此对应黄相的PL峰(420 nm)无法测量; 而KI和NaI掺杂的样品, PL峰强无明显变化, 基本重合, 仍保持黑相. 上面结果说明了KI和NaI掺杂能够明显提高CsPbI3薄膜的稳定性. 图 7 未掺杂(0%)、2.5% KI和5.0% NaI掺杂CsPbI3薄膜 (a)在空气中放置24 h后的XRD图谱和(b)新鲜制备及空气中放置24 h后的PL图谱

图 7 未掺杂(0%)、2.5% KI和5.0% NaI掺杂CsPbI3薄膜 (a)在空气中放置24 h后的XRD图谱和(b)新鲜制备及空气中放置24 h后的PL图谱Figure7. (a) XRD patterns of undoped, 2.5% KI and 5.0% NaI doped CsPbI3 films exposed for 24 h in ambient air, and (b) PL patterns of the above as-deposited films and films exposed for 24 h in ambient air.