全文HTML

--> --> -->首先, 土壤是固体废物倾倒的主要场所, 固体废物中的重金属、有机污染物和其他有毒元素在土壤中的不断积累会对土质和植被造成破坏性影响[3]; 其次, 将海洋、湖泊作为固体废物的排放地会直接污染水体, 造成水体生态环境的失衡, 不利于水中动植物的生长和繁殖[4]; 另外, 诸如飞灰等危险固体废物含有大量的氯、重金属、可溶性盐等有害物质, 会直接对环境造成危害[5].

常见的固体废物处理方法主要包括填埋[6]、固化封装[7]、焚烧[8]、热解[9]、生物堆肥[10]等. 但这些处理技术在实际应用中存在诸多问题. 如填埋法会占用土地资源, 产生的浸出液还会导致严重的污染问题[11]; 焚烧工艺易产生二噁英和重金属等毒性物质; 而堆肥处理速度缓慢, 同时也会对空气造成污染[12]. 总之, 这些处理工艺在实际应用中大多存在着处理量小、二次污染大和资源浪费等多种弊端. 自20世纪80年代以来, 许多研究者致力于环境友好型固体废物处理技术的深入研究, 并形成了一系列成熟的技术思路, 如光化氧化技术、热解技术和热等离子气化技术等[13-15]. 其中, 热等离子体对固体废物的处理具有高温(103—104 K)、高焓值、高反应活性、可控性好等优点, 为固体废物的无害化、减量化和资源化处理开辟了新途径, 对实现经济的可持续发展具有十分重要的现实意义.

2

3.1.城市固体废物的处理

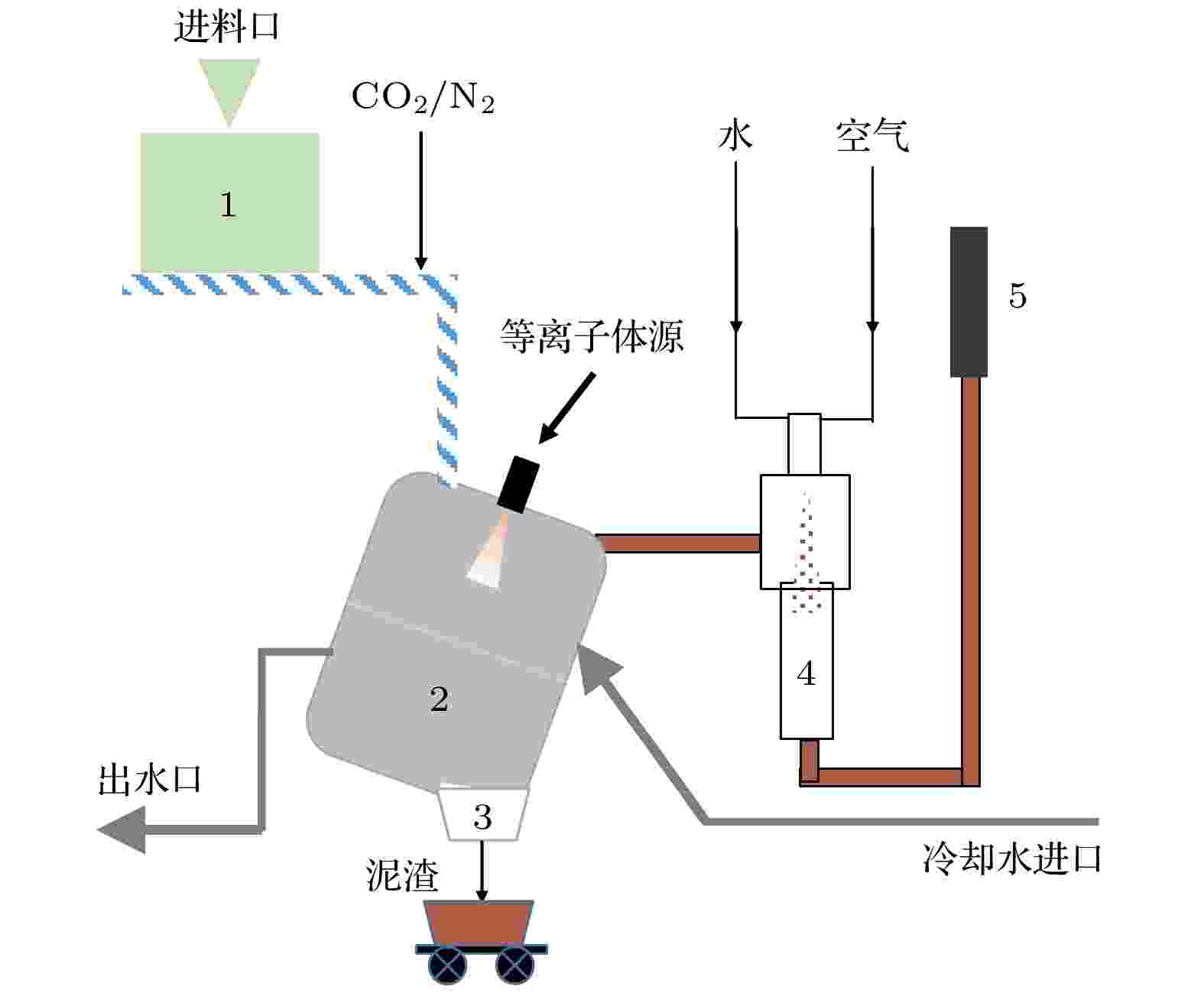

城市生活废物成分复杂, 包括金属、玻璃和塑料等各种废弃物[29], 而且有机成分在其中占有很大比重. 由于具有高热值、不易运输和难储存等特点, 可将其制成垃圾衍生燃料(refuse derived fuel, RDF)来实现高效的等离子气化处理. Agon等[30]利用单级等离子体气化技术将RDF转化为合成气, 如图1所示. 该装置主要部件包括进料器、流化床反应器、泥渣收集器、淬火室和燃烧室. 该反应器体积为0.22 m3, 并涂有特殊耐火材料, 厚度为400 mm的绝缘材料将反应器的内表面与水冷的外墙隔开, 以减少反应器的热损失. 反应器的温度由外置的热电偶进行测量, 为了防止耐火涂层被破坏, 反应器在实验之前预热至大约1200 K的温度, 再用等离子炬进一步加热. 等离子体炬安装在反应器的顶部, 炬的阳极是一个旋转的水冷铜盘, 位于电弧室外部, 这种结构产生的氧-氢-氩等离子体射流具有高电弧电压、高等离子体温度和高等离子体速度特性[31]. 废料经变速螺旋进料器添加到流化床反应器中, 产生的合成气通过气化炉上方出口进入到淬火室中, 随后通过滤袋过滤固体颗粒后在燃烧室中燃烧处理. 图 1 反应器示意图(1, 料斗; 2, 反应器; 3, 泥渣收集桶; 4, 淬火室; 5, 加力燃烧室)[30]

图 1 反应器示意图(1, 料斗; 2, 反应器; 3, 泥渣收集桶; 4, 淬火室; 5, 加力燃烧室)[30]Figure1. Schematic diagram of reactor. 1, material hopper; 2, reactor; 3, slag collection bucket; 4, quenching chamber; 5, afterburner [30].

该气化系统具有很高的处理效率, 实验结果表明碳转化效率在80%—100%之间, 最大气化效率达到95%; 与两级等离子气化系统相比, 单级反应器产生的合成气质量更高, 但两级等离子气化系统在玻璃化炉渣等固体残留物的回收方面更占优势[32].

Shie等[33] 将一个10 kW的射频等离子体反应器用于气化城市固体废物中的生物质废料. 通过机械预处理工艺将生活垃圾/木材制成混合废料, 并以此为处理对象, 研究射频等离子体炬气化废物的可行性和操作性能. 结果表明: 该设备对废物的处理迅速, 90%的气体产物在处理2 min内生成, 合成气的产率在88.59%—91.84%之间, 无机成分在处理过程中转化为不可溶的无害玻璃熔岩.

2

3.2.危险废物处理

核反应堆、医院、工业生产和研究机构会产生大量低放射性废物, 这些低放射性废物由于体积庞大而难以储存运输, 长久的存放或不当的处理会对人体安全产生隐患. 为便于放射性废物的运输、存放和处理, 巴西核动力研究机构研发了一种用于缩减放射性废物体积的等离子气化反应器[34]. 该装置使用空气作为工作气体, 石墨电极固定在机械臂中作为放电阴极, 根据废物的特性, 设计了一个碳基复合材料坩埚, 将样品与反应器的处理室连接, 避免了反应器底部的熔化池干扰渣的收集, 而且碳基复合材料坩埚充当阳极. 通过气体比重瓶密度分析法测量了等离子气化处理前后废物的质量、密度和体积的变化.结果表明, 石墨电极产生的等离子体电弧处理致密的放射性固体废物具有很大的应用潜力. 与常规压缩放射性废物的方法相比, 经过30 min的热等离子体处理, 废物的体积减小系数达到1∶99. 因此, 该技术可以安全且具有成本效益地对放射性废物减容.

Trnovcevic等[35]使用高频微波发生器驱动的微波等离子体对放射性废物固化处理. 经微波等离子体高能效处理, 玻璃颗粒和放射性废物熔化成非晶物质, 其中放射性物质被固化在玻璃体中, 从而形成稳定、不可浸出的玻璃化产品, 降低了放射性废物对周围环境的污染.

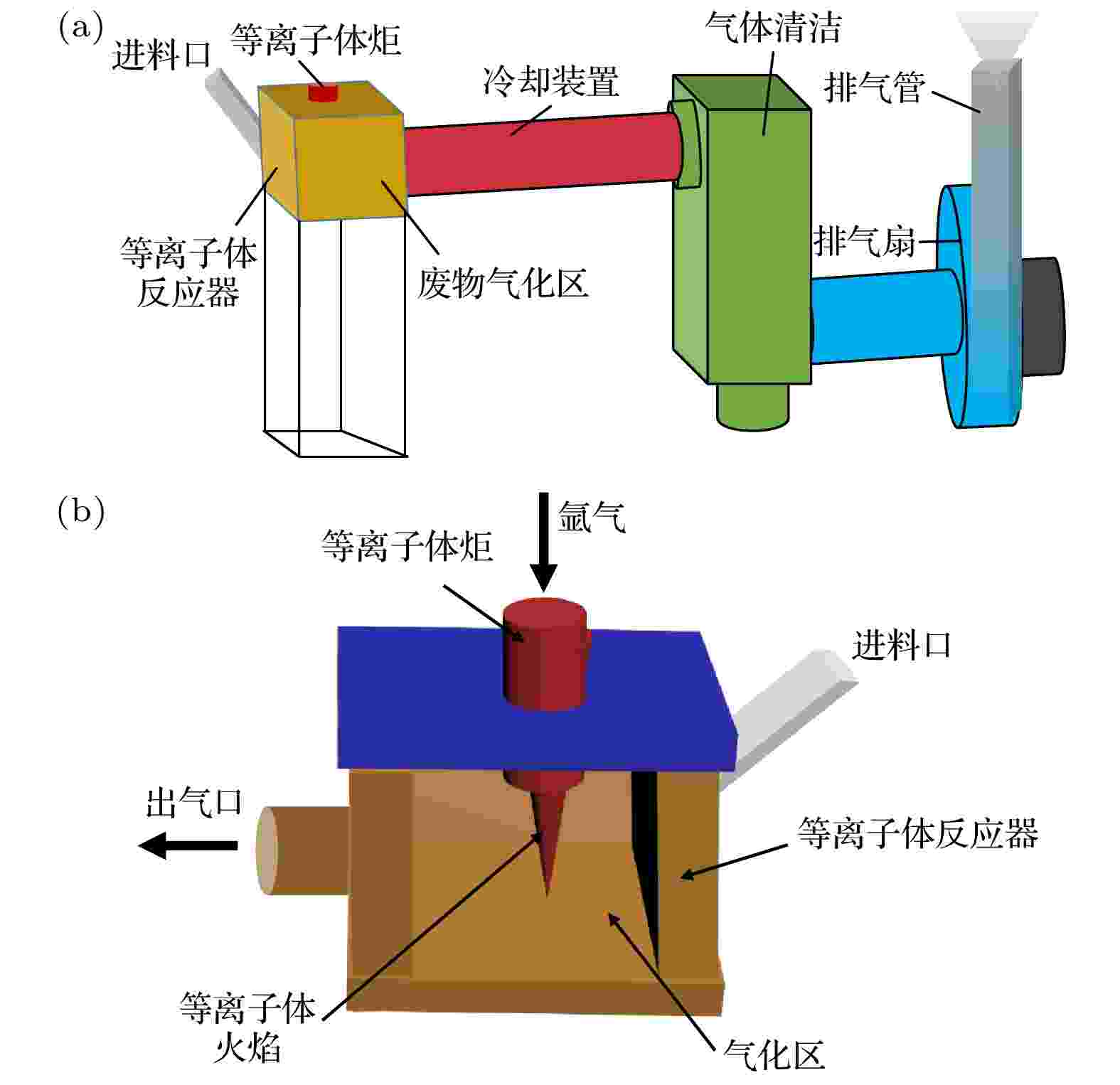

医疗废物中含有化学品和医疗设备等多种危害物, 毒害程度不亚于放射性废物, 在有害含碳废物中占有特殊地位[36]. 图2(a)为Messerle等[21]研制的用于将医疗废物在高温下转化为简单的稳定物质的直流等离子体废物处理设备. 该装置由电源系统、等离子控制系统、等离子体反应器和废气净化系统组成. 反应器呈立方体, 如图2(b)所示, 内衬采用耐火材料制成, 厚度为0.065 m, 内侧面积0.45 m2, 体积为0.091 m3, 配备76 kW直流等离子体炬, 形成的等离子体流速达到600 L/min, 等离子体火焰温度高达5000 K, 能够为反应器提供1700 K的高温. 医疗废物通过进料口添加到废物气化区, 气化生成的二噁英、呋喃等有毒物质在1400 ℃ 的高温下彻底裂解成小分子物质, 其他气态产物在冷却装置中冷却, 然后在气体清洁单元中过滤洗涤, 而熔渣产物积聚在反应器底部的炉渣形成区中.

图 2 (a)等离子气化医疗废物装置示意图[21]; (b)等离子体气化反应器示意图[21]

图 2 (a)等离子气化医疗废物装置示意图[21]; (b)等离子体气化反应器示意图[21]Figure2. (a) Schematic diagram of plasma gasification medical waste equipment[21]; (b) schematic diagram of the plasma gasification reactor[21].

该装置的能源转化率较常规焚烧更高, 最终的处理产物主要为高热量的合成气和中性炉渣等无害物质[37], 尾气经过清洁后毒害大大降低. 此外, 等离子体产生的高温破坏了潜在的致病结构(微生物、病毒、菌株), 实现了医疗废物的无害化处理.

飞灰中含有铜、铅和铬等多种重金属物质, 等离子体处理可以实现飞灰体积的减容, 从而降低重金属物质对环境的污染[38]. Ma等[39]利用直流等离子体电弧对飞灰玻璃化处理. 飞灰置于石墨坩埚中, 通过石墨盖中孔对其加热, 处理过程中, 飞灰转化为玻璃化渣体, 二噁英在紫外线辐射和电弧的热量下分解成无害的小分子物质[40]. 结果表明, 等离子体处理后, 飞灰体积减少率为68.7%—82.2%, 质量减少率为23.8%—56.7%, 同时, 飞灰含有的重金属经过玻璃化后浸出量远低于排放标准.

2

3.3.工业废物处理

工业生产过程不可避免地会产生大量的残留物和废弃物, 如矿渣、电镀污泥和碎屑等. 由于这些固体废物含有较高的重金属, 长期的积累和不当存放会对环境造成不良影响, 亦会对人类健康产生危害. Seftejani和Schenk[41]使用氢等离子体熔炼还原铁矿石, 研究还原过程中炉渣的形成和氧化铁的还原行为. 结果发现, 相较于其他钢铁制造工艺, 氢等离子体对氧化铁的还原处理能够有效降低二氧化碳的排放, 在还原过程中, 氢气可被视为氧化铁的还原剂, 氢的利用率随着液态渣中氧化铁的含量减少而降低; 且氧化铁的还原速率与等离子态下氢的种类有关, 其中离子化的氢H+是最强的还原剂.Yugeswaran等[42]研制了一种低功率转移弧等离子炬, 利用其高能量密度、高温和快速淬火等特点对锆石进行分解[43]. 如图3(a)所示, 炬由一个充当阳极的石墨坩埚(直径为70 mm, 高度为100 mm)构成, 阳极的顶面直径为60 mm, 底面直径为40 mm, 底部连接到电源的正极. 锆石原料置于阳极坩埚中, 通过阴极尖端和石墨阳极之间产生的等离子弧对坩埚中的锆石原料分解处理. 研究发现, 等离子体炬功率和加工时间显著影响锆石解离程度和产物纯度, 与空气作为工作气体相比, 氩气能够显著提高锆石解离百分比.

图 3 (a)低功率转移弧等离子炬[42]; (b)非转移弧与(c)转移弧等离子炬反应器[47]

图 3 (a)低功率转移弧等离子炬[42]; (b)非转移弧与(c)转移弧等离子炬反应器[47]Figure3. (a) Low power transfer are plasma torch[42]; (b) non-transfer arc and (c) transfer arc plasma reactor[47].

电镀工业产生的电镀污泥含有多种重金属元素, 如铬、铁、镍、铜等, 是一种复杂而低结晶的混合物, 具有水溶性高、易流失和不稳定的特点[44,45]. 传统的活性炭惰性化处理能够使电镀污泥呈惰性稳定, 但无法起到减容的效果[46]. 近年来, 等离子体技术被广泛用于电镀污泥的无害化处理, 该技术可以把电镀污泥转化为惰性渣. 图3(b)和图3(c)所示为两种处理电镀污泥的等离子体炬反应器[47], 分别为非转移弧等离子体炬和转移弧等离子体炬. 通过向电镀污泥中掺入玻璃颗粒, 使污泥中的金属锌、铬、铁和二氧化硅化学键合后生成惰性产物. 对比电镀污泥处理和浸出测试结果发现, 直流转移弧等离子炬在电镀污泥的惰性化处理方面表现出更高的效率.

4.1.国外等离子气化技术

国外等离子体固体废物处理技术起源于20世纪60年代, 但限于设备的高技术和高成本等原因, 多用于低放射性废物和医疗废物等危害品的处理. 自90年代开始, 随着技术的不断完善和装置成本的降低, 逐步涉及其他固体废物的处理. 目前, 国外等离子体废物处理技术已经取得巨大进展, 有的开始商业化运行, 有的正处于形成产业化的阶段.3

4.1.1.美国西屋等离子体公司等离子气化技术

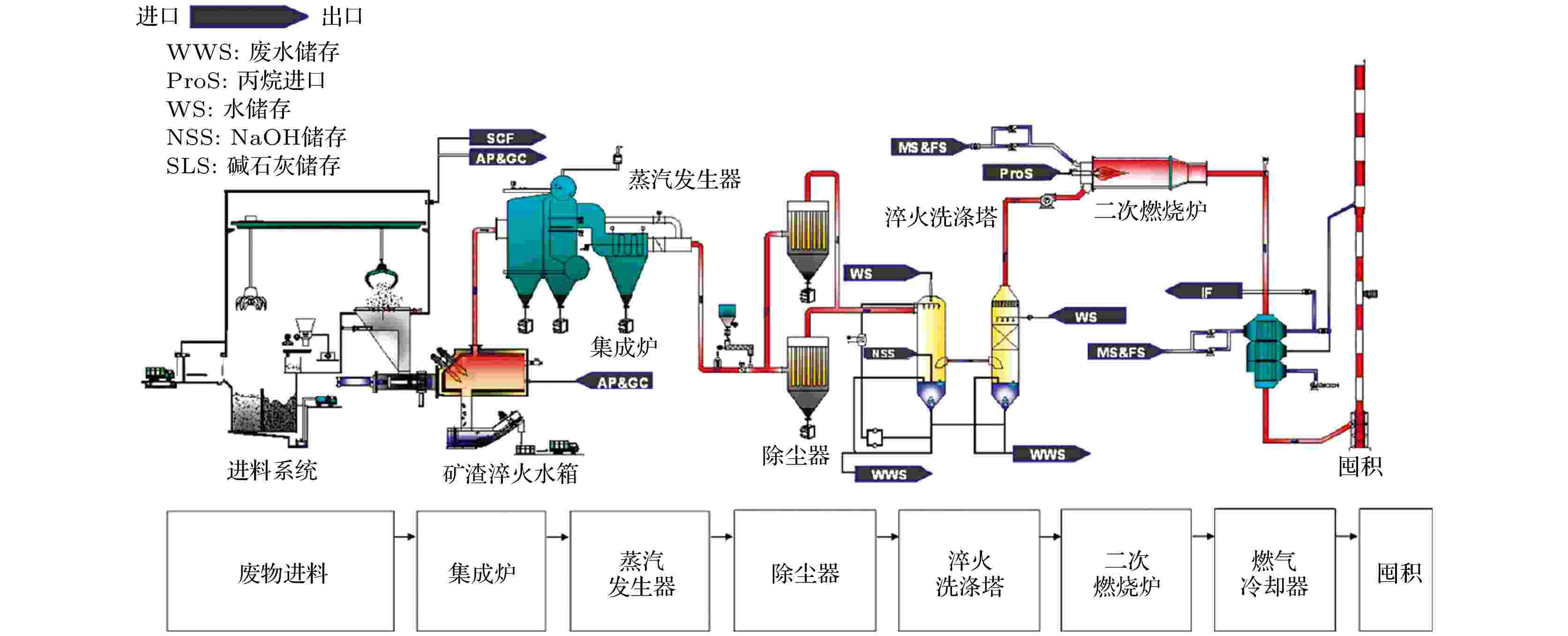

美国有许多技术成熟且商业运作的等离子体技术公司, 如西屋等离子体公司、Phoenix Solutions公司和Startech公司[48,49]. 其中以西屋等离子体公司(后被加拿大Alter公司收购)最具代表性, 该公司几十年来一直从事生活垃圾、污泥和废旧物品的处理研究, 具有丰富的等离子气化废物的经验. 自2000年开始, 西屋等离子体公司在全球推广其气化处理技术, 目前已有4个成功运营业绩, 同时在日本建立了规模达220 t/d的城市生活垃圾等离子体处理厂[50]. 图4是该公司研制的等离子气化系统的示意图[51]. 图 4 等离子气化系统的示意图[51]

图 4 等离子气化系统的示意图[51]Figure4. Schematic of the plasma gasification system[51].

整个等离子体气化系统主要包括等离子气化炉和等离子炬. 等离子炬由一对管状水冷铜电极组成, 通过中间的通孔引入载气. 直流等离子炬的使用既提高了气化炉内温度, 又能将其他无机废物转变成玻璃化渣体. 气化过程主要包括四个工艺段: 废物气化、等离子体处理、合成气净化和熔渣处理. 将城市固体废物通过位于气化炉顶部的进料系统投入到气化炉后, 在氧化剂(氧气和蒸汽)和高温下分解生成合成气. 随后, 这些在气化过程中产生的粗合成气和熔渣落入下部的等离子体处理区, 粗合成气在极高的温度下转化为精炼合成气, 并从气化炉顶部引出, 冷却后通过净化装置以消除其中的空气污染物. 而所有的无机熔渣则逐渐下沉至底部形成支持床层, 随后通过排渣口移出. 在整个气化过程中, 炉内产出的合成气保留了原始废料中大部分的化学能. 而传统的燃烧处理使得化学能以热量的形式释放, 造成了资源的浪费. 同时, 废料中的无机成分诸如玻璃和混凝土会以熔融炉渣的形式从底部流出, 经冷却后得到玻璃化固体材料, 可作为无害的产品销售, 也可以与底部流出的熔融金属统一回收并进一步纯化[52].

该气化技术处理的固体废物广泛, 无需进行任何预分拣即可直接对固体废物处理; 其次, 气化产生的合成气经过净化后可直接排放[53]; 另外, 由于炉内的操作温度可达1200—1500 ℃, 较高的气化温度和缺氧的环境避免了二噁英和呋喃等有毒物质的生成.

3

4.1.2.韩国等离子气化技术

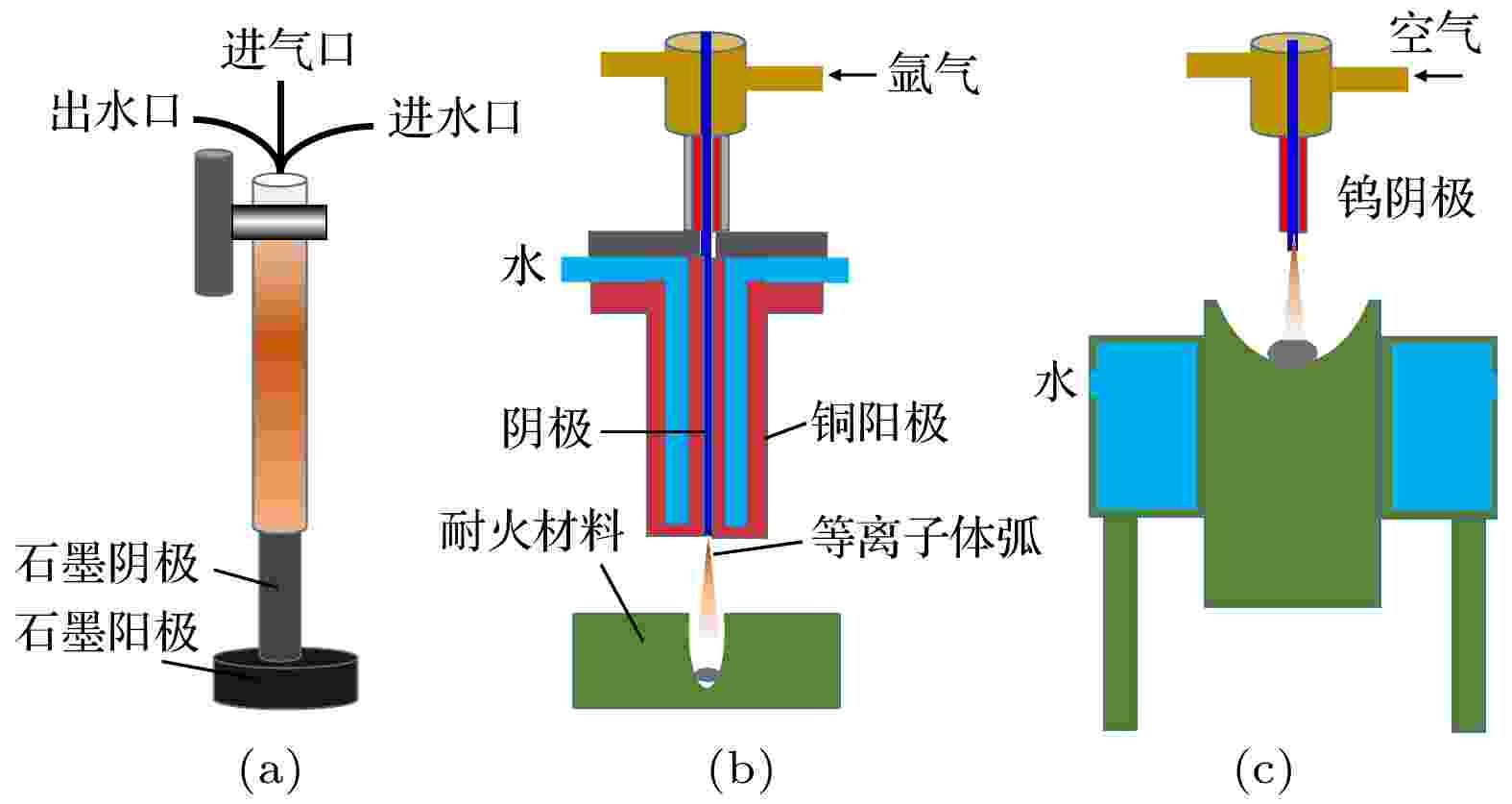

近几十年来, 韩国在等离子体气化固体废物方面的研究也在不断发展, 实际上, 韩国核环境技术研究所在20世纪90年代初就已利用等离子体技术处理低放射性废物, 并开发了商业化的放射性废物处理装置[54]. 位于韩国大田的韩国原子能研究所建造了处理低放射性废物的熔化器设备. 该设备不仅可以处理放射性土壤、金属以及混凝土, 而且无需对废物分类和压缩[55].韩国浦项科技大学开发了一种热等离子体废物处理工艺[56], 装置如图5所示. 该设备可用于食品、金属和玻璃等城市废物的处理, 经热等离子体熔融处理后废物转化为无毒熔渣, 尾气经清洁处理后不含氮氧化物和硫化物等污染气体.

图 5 热等离子体工艺处理城市废物示意图[56]

图 5 热等离子体工艺处理城市废物示意图[56]Figure5. Schematic diagram of thermal plasma process for municipal solid waste treatment[56].

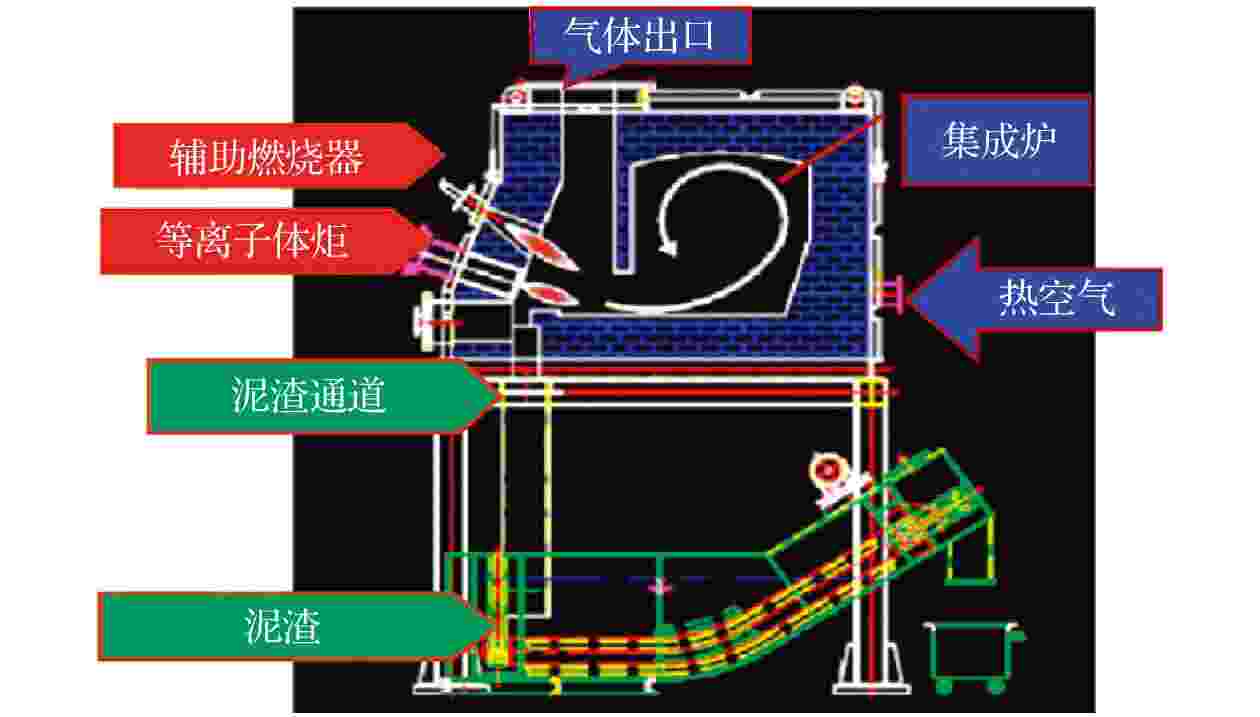

装置的核心是配备了两个非转移弧等离子体炬的气化炉[56], 如图6所示, 气化炉由炉体、非转移弧等离子体炬、辅助燃烧器、废料供给系统、熔渣出口等部分组成. 辅助燃烧器的作用是点燃废料, 预热炉温(最初12 h 达到600 ℃). 200 kW的等离子体炬以30°角嵌入气化炉, 热效率能够达到70%, 工作电压和电流分别约为571 V和293 A, 炉内的工作压力保持在101 kPa, 氩气作为载气以500 L/min的流速通入热等离子体炬. 通过辅助燃烧器点燃废物并预热熔炉, 使得炉内的温度保持在1400 ℃, 随后在等离子体炬作用下废物全部被熔化. 另外, 炉内的等离子流可在炉内产生离心力, 使气化后的飞灰和未燃烧的废物附着在熔炉壁上, 防止排放到外部环境中.

图 6 集成炉示意图[56]

图 6 集成炉示意图[56]Figure6. Schematic of the integrated furnace[56].

3

4.1.3.英国Advanced Plasma Power (APP)公司等离子体气化技术

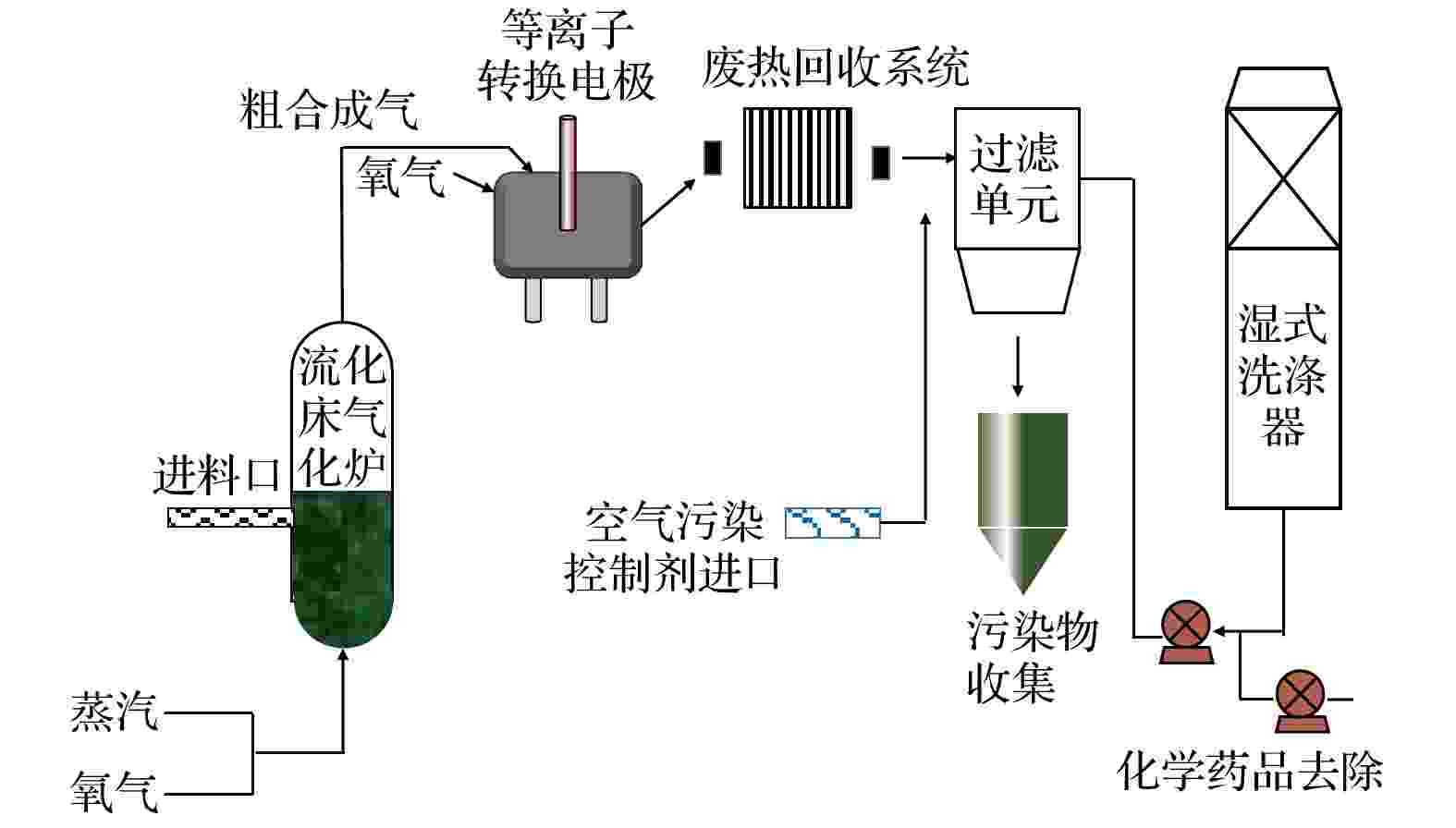

英国APP公司在斯温顿建有一个RDF处理工厂, 日处理规模达到2.4 t, 该装置采用两级等离子体气化技术. 来自气化炉的粗合成气通过耐火衬里的管道流向等离子转换器. 等离子转换器呈圆柱形, 由焊接的钢结构和耐火材料构成. 石墨电极及电极密封组件位于顶部中央, 密封组件提供气密性以防止气体进入或流出电极周围. 在气化过程中, 通过控制等离子弧的功率, 在石墨电极和矿渣池间(大约150—200 mm)形成稳定的电弧, 以保持炉渣处于熔化状态, 并将出炉气体的温度维持在所需的温度(通常为1050—1150 ℃). 等离子转换器可以使内部合成气进行旋转, 使渣体快速掉落, 从而除去合成气中的颗粒物. 如图7所示, RDF 通过变速螺旋进料器以100 kg/h 的速度添加到气化炉中, 在高温下RDF转化为粗合成气. 在等离子体转换室中, l000 ℃的高温能够实现粗合成气的精炼, 气化器中携带的灰粒和无机物在等离子转换室内沉降, 并在熔体内吸收[57]. 在热回收系统中, 经过精炼的合成气冷却至200 ℃以下, 然后通过干式过滤器和湿式洗涤器去除残留的颗粒物和酸性气体污染物(主要是HCl和H2S). 图 7 APP公司等离子气化工艺示意图[57]

图 7 APP公司等离子气化工艺示意图[57]Figure7. Schematic diagram of APP company plasma gasification process[57].

该工艺能够最大限度地实现焦油和挥发性有机化合物的消除, 使合成气适用于燃气轮机发电; 另外, 在处理过程中, 碳的转化效率达到97%, 能源的转化率超过87%[58].

3

4.1.4.英国Tetronics公司等离子体气化技术

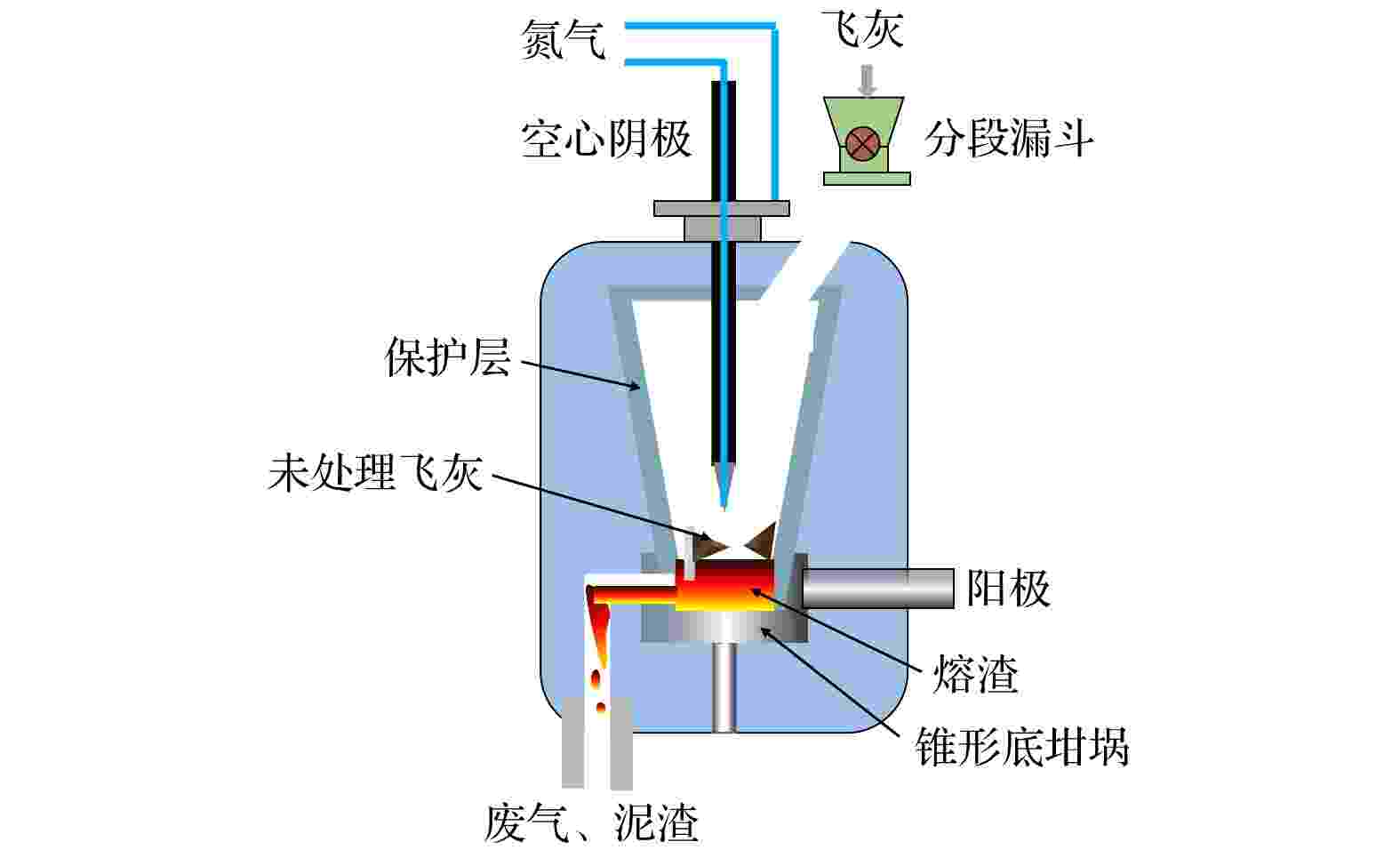

Tetronics等离子体公司是一家由英国钢铁和煤炭研究委员会资助的等离子体技术供应商, 对等离子技术的研究处于世界领先地位, 特别是其直流等离子体技术已用于众多工业领域, 最成功的是对贵重金属的回收. 自1989年以来, Tetronics利用直流等离子熔炼技术每年从8000—23000 t的不锈钢粉尘中回收镍、铬、锰和铁等金属, 除此之外, 利用该技术还每年从1000—3000 t的汽车和工业催化剂中回收铂族金属.图8所示为该公司研制的直流等离子体处理飞灰的工艺流程图[59]. 该等离子体系统由安装在炉顶上的直流空心石墨阴极以及底部炉体组成, 氩气注入到阴极中心, 在阴极和炉体阳极间产生稳定的等离子弧, 使炉体中待处理物熔融气化. 处理过程中, 炉体的运行功率保持在100 kW, 温度维持在1600 ℃.

图 8 等离子玻璃化飞灰的示意图[59]

图 8 等离子玻璃化飞灰的示意图[59]Figure8. Schematic diagram of plasma vitrification fly ash[59].

Tetronics公司研制的金属回收装置能够实现对多种粉状废料一起处理而无需压块, 反应条件和炉温的可变性使废料转化为炉渣和金属产物, 从而最大程度地提高了废物的回收价值, 并使次要废物最小化, 实现了较低的空气和水排放.

3

4.1.5.俄罗斯科学院电物理与电力研究所等离子气化技术

在过去的20年中, 俄罗斯科学院电物理与电力研究所在等离子气化领域进行了深入研究, 开发了多种工作时长达数小时的交流等离子体炬. 这些设备的功率在5—500 kW之间, 热效率达到90%—95%, 多应用于塑料废物、煤炭和木材的处理[60,61].该装置的主要部件是竖井式气化炉, 气化炉为圆柱形, 外壳直径为1.6 m, 高度为4.2 m, 气化炉内径为0.6 m, 采用下流气化方式运行, 并配备带有棒状电极的三相等离子体炬[62,63], 如图9所示, 电极通常选用铜或钨基材料制成, 底部有一个尖端几何形状, 选用高温耐火材料(一般为纯硅)作为电极注入气体导管. 该电源基于两个串联部件: 1)输入电压为380 V的感应调节器, 输出电压在0—760 V之间可调; 2)输出电压在0—2000 V范围内可调的第二变压器, 最大电流为200 A, 通常使用移动电极进行等离子点火. 废料从顶部投入到竖井式气化炉中, 在炉内的低氧高温环境下, 废料气化产生大量的合成气体, 然后通过燃烧室燃烧处理, 燃烧生成的废气经清洁系统去除颗粒物和酸性气体后由烟囱排出.

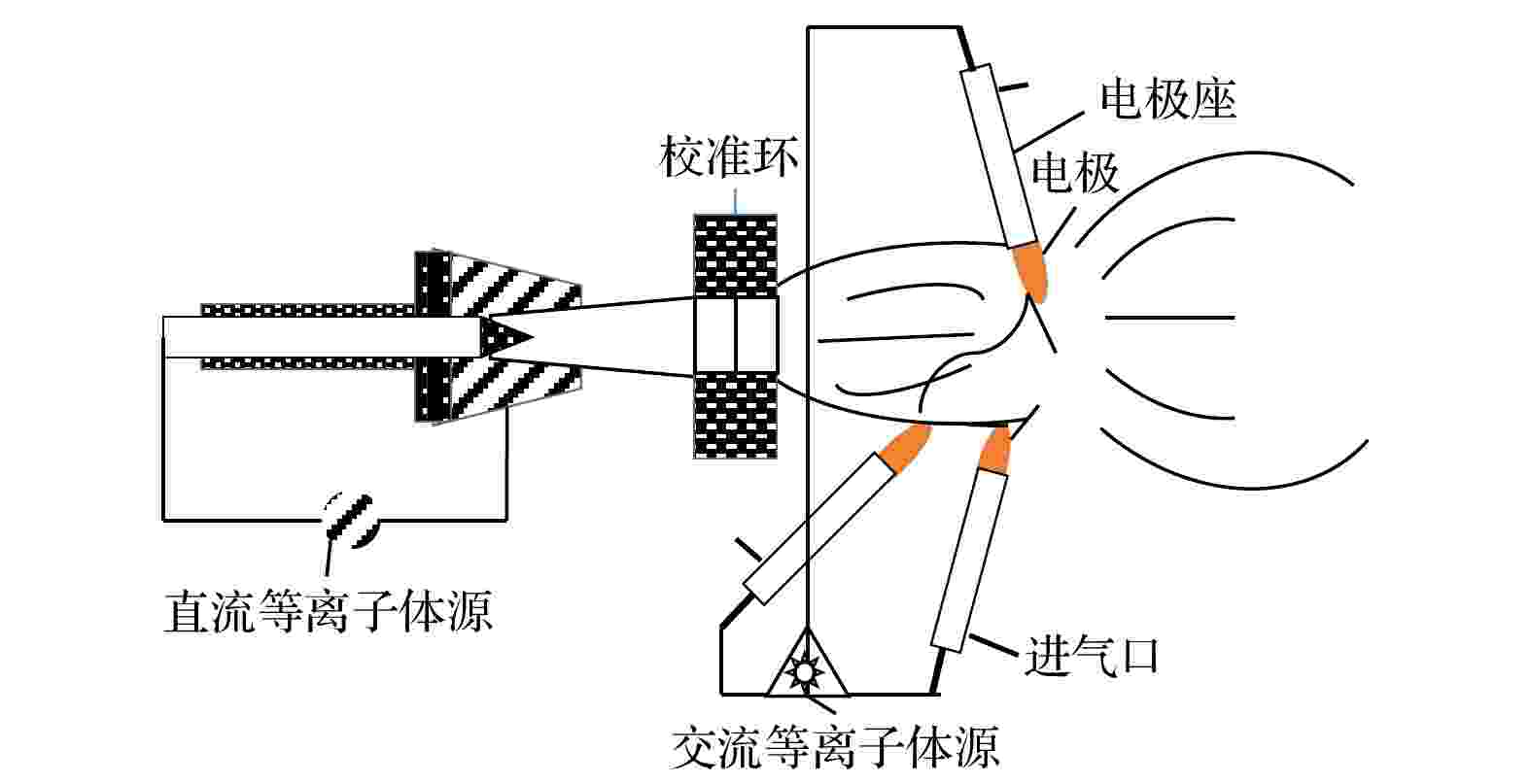

图 9 三相交流等离子体炬示意图[63]

图 9 三相交流等离子体炬示意图[63]Figure9. Scheme of the three-phase AC plasma torch[63].

三相交流等离子体炬的使用弥补了直流等离子体技术的一些关键缺陷, 能够减轻由热、机械甚至化学效应所导致的电极腐蚀, 大大延长了电极寿命; 与直流相比, 三相交流等离子体系统可以使用简易的变压器运行, 从而显著降低成本支出. 但该工艺在稳定性和高效性方面仍需提高.

3

4.1.6.以色列环境能源公司等离子气化技术

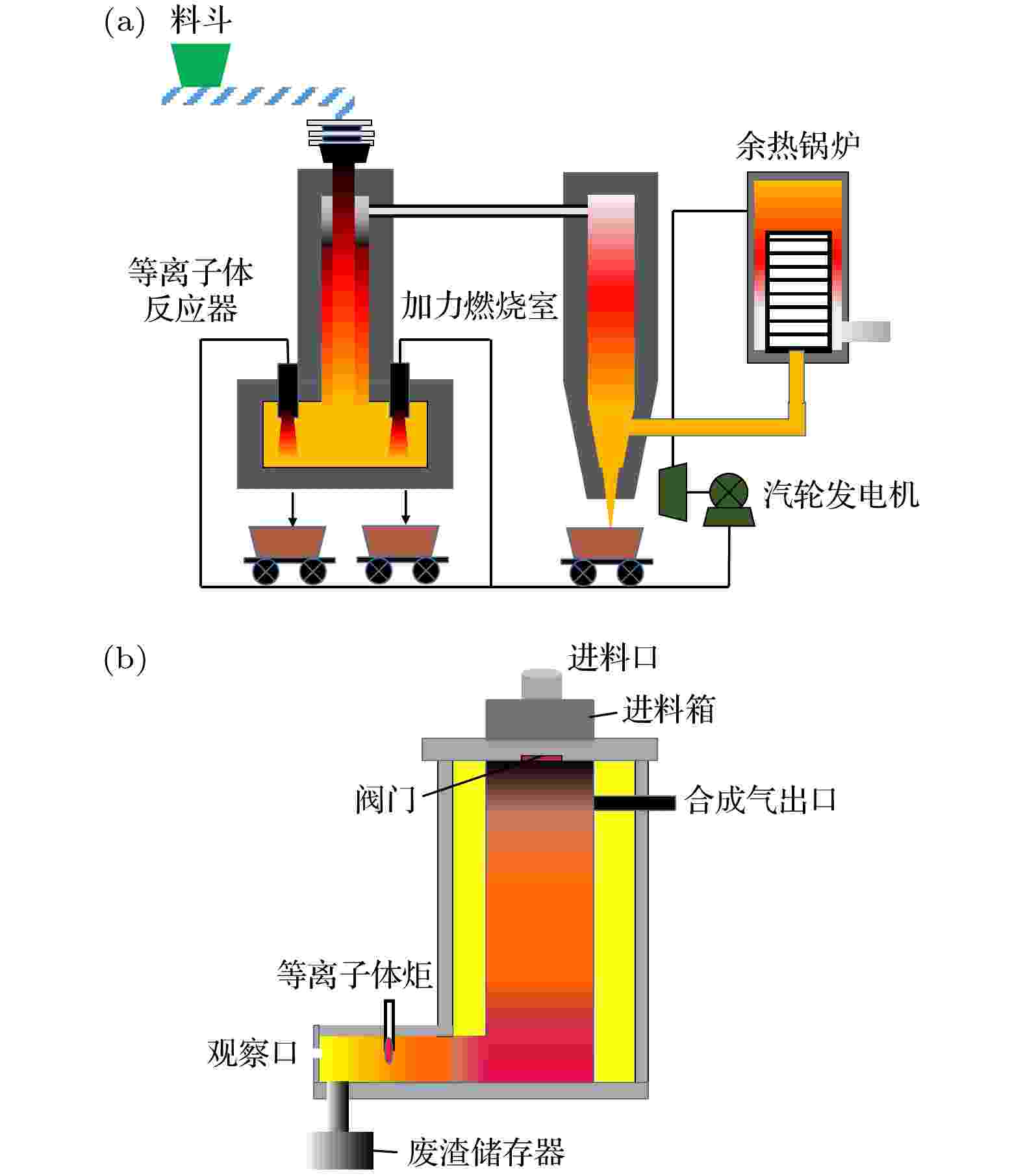

以色列环境能源公司于2007年在以色列北部建造了一座中试规模的等离子气化熔融(plasma gasification melting, PGM)工厂[64], 并配备了使之商业化运作的相应设备, 随后该示范工厂进行了长期运行以研究PGM技术的工艺特性, 图10(a)为PGM的设备示意图. 城市固体废物通过气化炉上部的进料系统添加到气化炉内, 气化产生的合成气流入燃烧室中燃烧处理, 这个过程中产生的余热可以通过汽轮机用于发电, 产生的电能不仅为等离子体炬和系统的其余部分提供电力, 还可以出售给外部用户. 烟气中的飞灰和SOx分别通过洗涤蒸发器和反应吸收器除去, 气化后的固体残渣通过等离子体炬熔融, 并由收集器收集. 图 10 (a) PGM设备示意图; (b) PGM气化炉示意图[64]

图 10 (a) PGM设备示意图; (b) PGM气化炉示意图[64]Figure10. (a) Schematic diagram of PGM equipment; (b) schematics of PGM gasifier[64].

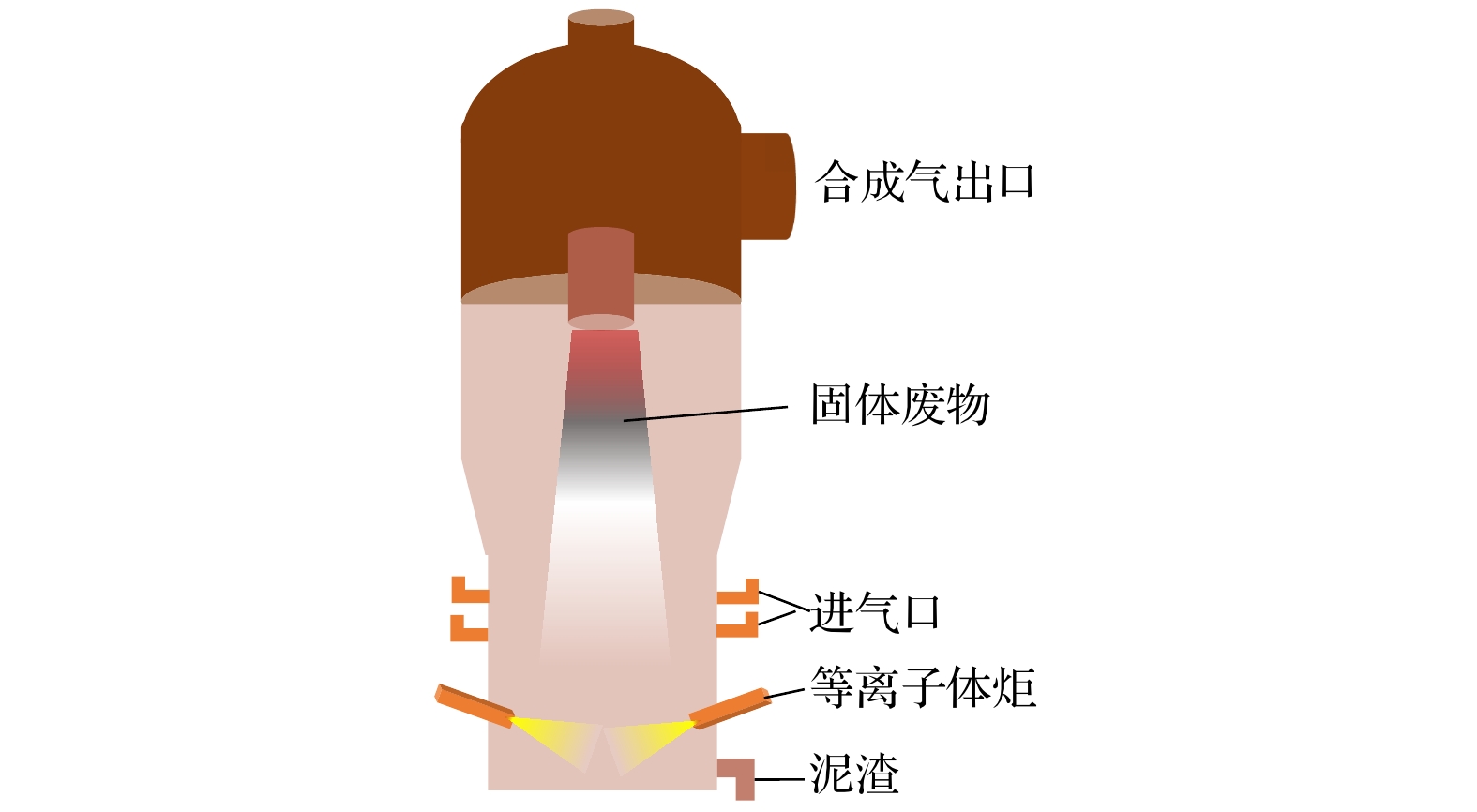

PGM设备的核心是等离子体气化炉[65], 是一种典型的固定床气化反应器. 结构如图10(b)所示, 等离子体炬嵌入反应器底部, 功率可由中央控制系统调节. 空气和高温蒸汽(1000 ℃)作为气化剂, 通过喷嘴注入气化炉中, 一部分空气作为载气通入等离子体炬中, 电弧在等离子体炬尖端的电极之间形成, 这样流过电弧的空气被电离, 形成高温等离子体, 温度可高达6000 ℃.

PGM技术相较于传统气化技术具有更高的能源转化效率, 合成气的最低热值可达10 MJ/(N·m3), 最大能源效率达58%. 可使固体废物的体积减少95%以上[66], 大多数重金属被封装在熔渣中, 冷却后可作为建筑材料使用, 从而降低了污染物的排放.

以色列北部的示范工厂的运行证实, 该技术非常适合将医疗废物转化为高产率的合成气和无害固体熔渣. 该公司随后与位于圣地亚哥的Envitech公司合作, 利用PGM技术为不断增长的医疗废物提供一个良好的处理方式, 而Envitech公司的空气污染控制系统用于废气的清洁处理, 从而实现废气的安全排放.

3

4.1.7.德国Bellwether公司等离子体气化技术

Bellwether公司于2007年在罗马尼亚建立了一座处理规模为12 t/h的等离子体废物处理厂[50], 主要用于城市生活废物和工业废物的处理, 可以实现80%—85%气化效率, 气化过程中产生的合成气输送至当地的发电厂, 能够替代28000 t的煤炭, 大大缓解了当地的能源危机. Bellwether 公司随后以该技术为依托, 在全球范围内积极推广其等离子气化技术, 力求实现固体废物处理的商业化应用.Bellwether公司使用气化熔融与等离子重整工艺(integrated multifuel gasification, IMG)相结合的方式对城市固体废物进行处理[67], 装置主要由进料系统、热解干燥室、等离子反应器、灰渣处理系统组成. 废料通过进料系统添加到气化炉中干燥热解, 然后在高温环境下气化形成粗合成气; 随后送入等离子反应器, 在等离子弧下进一步重整为精合成气, 而二噁英和呋喃等有害物质被等离子弧彻底分解, 最终形成高质量、清洁的合成气. 经重整后的合成气体可直接用于发电, 无机废物经熔融后在处理器中急冷成固态渣体, 方便处理和回收.

IMG气化技术能够提高气化效率, 减少在气化过程中所需能耗, 经气化熔融后, 二次重整工艺中所需的能耗减少, 通过能量循环再利用, 系统整体效率显著提升, 总能量转化效率达到80%, 且监测到的污染排放也符合环保标准.

3

4.1.8.法国Europlasma公司等离子体气化技术

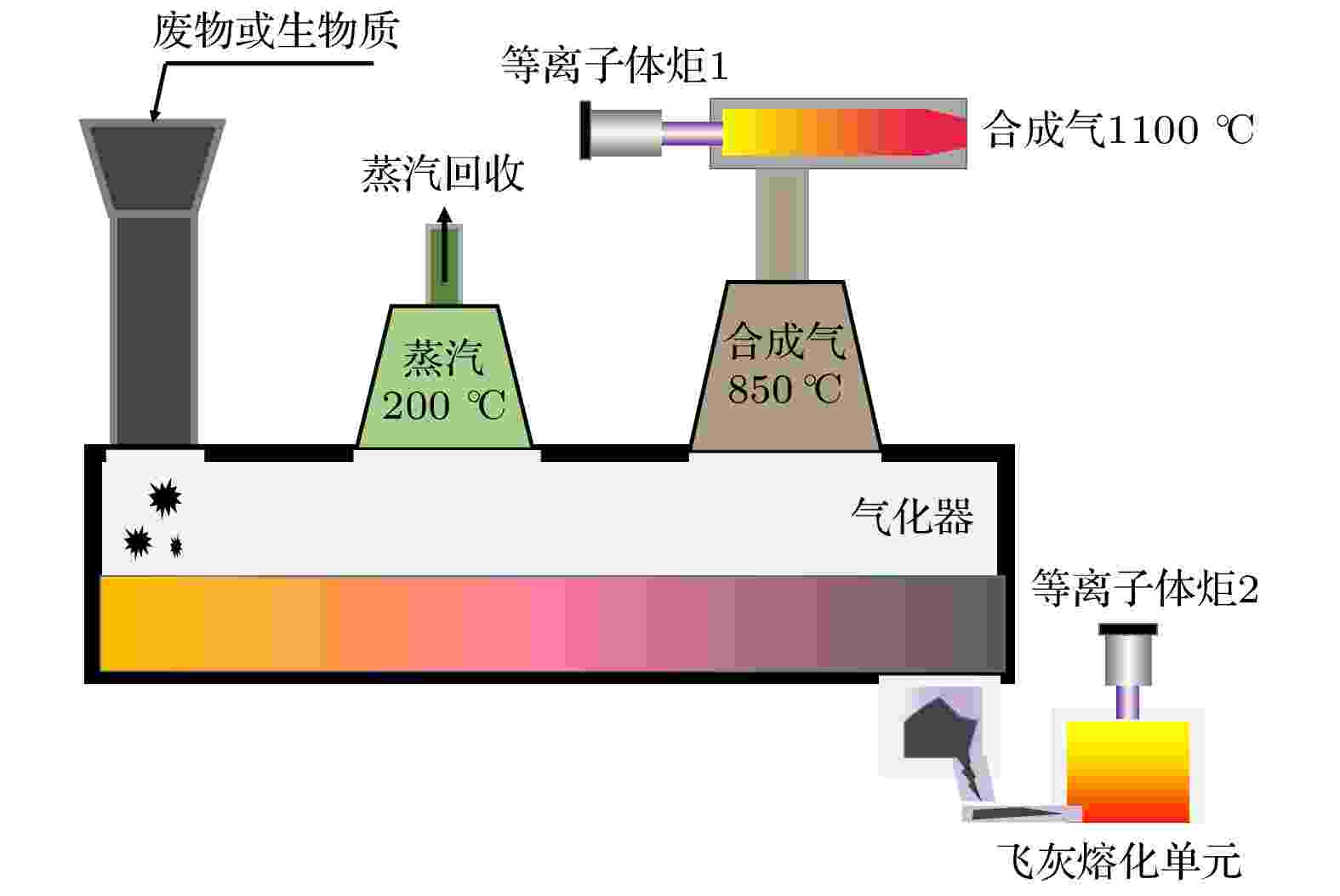

Europlasma公司采用CHO-Power 多级气化工艺在法国建造了一座示范性质的等离子废物处理装置[68], 该工艺采用非转移弧等离子体炬, 装置的设计主要是为了处理工业废料和生物质, 该工厂已于2015年11月达到运行状态.图11所示为气化过程示意图, 城市固体废物在200 ℃下进行干燥, 然后在650—950 ℃的温度下转化为合成气, 其中涉及部分的废物燃烧, 燃烧产生的热量可以将废物的有机部分转化为所需的粗合成气, 合成气主要由CO, H2和H2O组成, 但也包含一定量的焦油和粉尘. 粗合成气随后在等离子体炬1的高温(1100 ℃)处理下除去其中的杂质, 形成精炼的合成气. 废物中的无机成分则从气化器中排出, 通过飞灰熔化单元进一步处理, 在等离子体炬2 的高温作用下形成熔渣.

图 11 气化过程示意图[68]

图 11 气化过程示意图[68]Figure11. Schematic diagram of gasification process[68].

3

4.1.9.印度等离子体气化技术

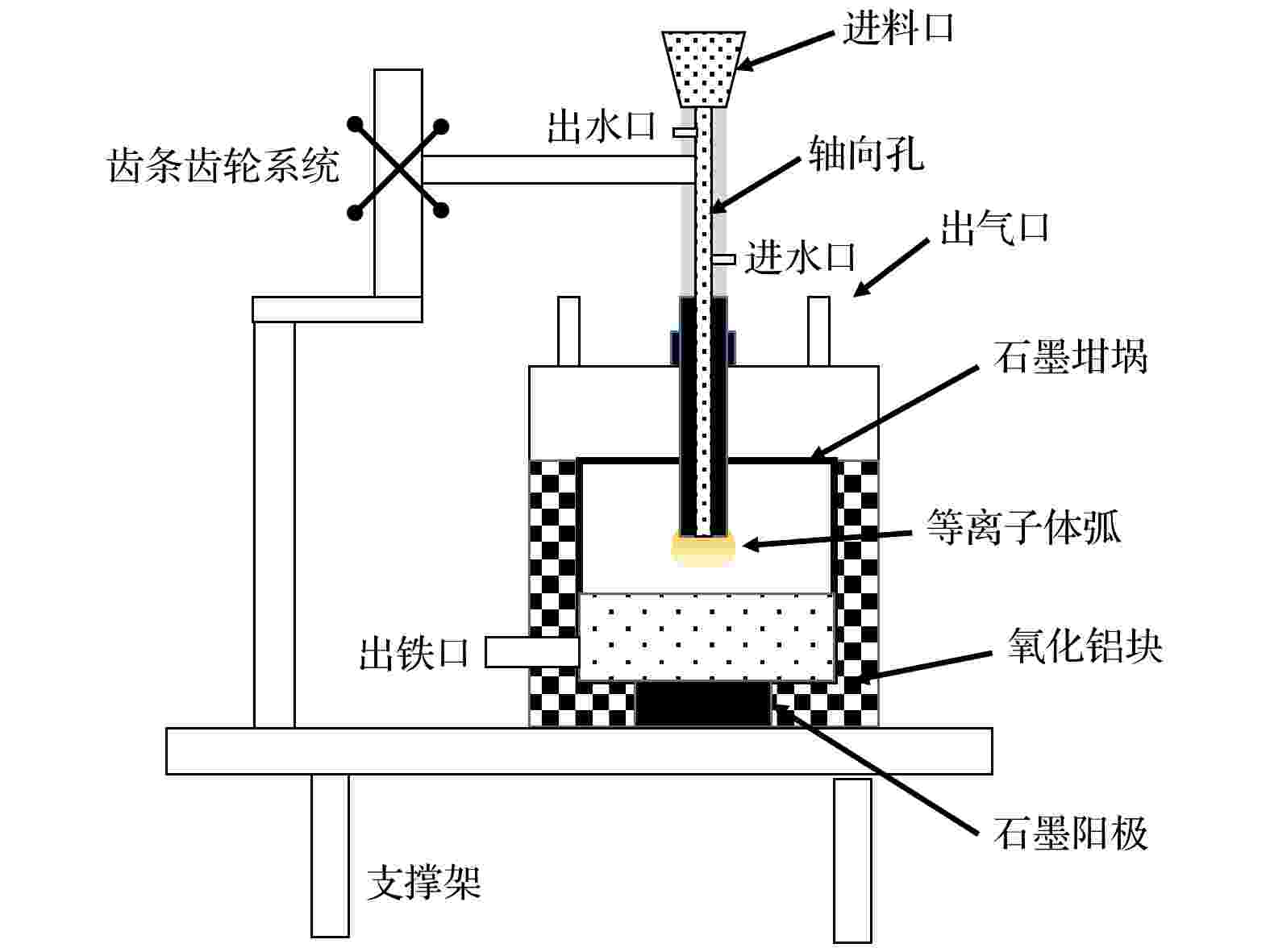

红泥是铝土矿在碱浸过程中产生的一种不溶性渣, 生产1 t氧化铝的同时, 会产生大约1.0—1.5 t 红泥, 目前印度产生近3106 t红泥, 红泥处理面临严重问题. 印度矿产与技术研究所将等离子体技术用于红泥废物的处理[69], 该研究的目的是从红泥废料中生产生铁. 图12所示为直流转移弧等离子体反应器, 反应器的炉膛使用氧化铝材料隔热, 并在上部开有排气口. 炉膛上设有出铁口, 用于从炉体中排出金属和炉渣. 石墨电极以垂直方式放置, 石墨阳极固定于炉体底部. 阳极和阴极的末端装有水冷设施. 炉膛上的石墨套管带有陶瓷绝缘层, 避免电极短路. 图 12 直流等离子体反应器示意图[69]

图 12 直流等离子体反应器示意图[69]Figure12. Schematic diagram of direct current plasma reactor[69]

冶炼通过直流弧等离子炬完成的, 恒定功率为12.5 kW (电流为250 A; 电压为50—60 V), 使用石墨粉作为还原剂, 研究了还原剂量和时间等不同参数对生铁产量和性质的影响, 以便以最低的成本优化生产工艺. 冶炼过程中, 使用石灰石、白云石、石英和碳酸钙等材料作为助熔剂, 在使用前, 将它们筛分到相同的尺寸, 然后通过球磨机将其均匀混合. 红泥废料处理前需预热2—3 min, 以除去残留的水分, 然后废料在连续等离子气体下送入炉内. 研究表明, 热等离子体技术可以从红泥废料中成功生产生铁; 研究还发现生铁的最大回收率达到71%, 最佳熔炼时间约为15 min.

从上面的研究进展可以看出, 等离子气化固体废物的研究与应用在国外取得了不错的进展, 并且已从基础研究阶段逐渐地向产业化迈进, 气化技术的发展已经基本成熟, 多个主流公司正积极推进着该项技术产业化应用的快速发展. 然而该技术的核心部分仍具有一定的垄断性, 想要实现广泛的应用尚需时日.

2

4.2.国内等离子体气化技术

与国外长期研究和应用等离子气化固体废物的技术相比, 国内在该领域的应用研究相对较晚. 国内科研机构进行了等离子气化固体废物的基础研究和相关示范装置的技术积累, 并取得了一定的成果[70-72], 国内还有一些能源公司也在积极研究和开发等离子体气化技术, 并形成中试规模的等离子体固体废物处理装置.3

4.2.1.中国科学院力学研究所等离子气化技术

从20世纪90年代开始, 中国科学院力学研究所便从事等离子气化医疗废物和城市生活垃圾的研究工作[67], 目前, 已建成了实验室规模的模拟医疗废物的处理装置, 之后又与企业合作建成了两座危险废物的处理设备, 设备的处理量达到5— 10 t/d. 此外, 中国科学院力学所正在建设处理50 t/d的城市生活垃圾示范装置, 该过程包括垃圾预处理、等离子体气化、气体冷却、脱酸除尘、发电. 可见中国科学院力学所对城市生活垃圾等离子气化技术进行了有益的尝试, 并形成了独立自主的等离子体气化技术和示范装置.3

4.2.2.中国科学院等离子体物理研究所等离子气化技术

中国科学院等离子体物理研究所建成了一座熔炉式等离子炉并用于飞灰的处理[40]. 如图13所示, 炉体由进料系统、石墨坩埚、石墨阴极、石墨阳极等部分组成. 该装置使用功率为100 kW的直流弧等离子体炬, 等离子体气体通过石墨阴极轴线上的通孔供给, 通过放电产生高温等离子体, 随后能量被转移到炉体的阳极上熔融飞灰, 电弧产生的热量和紫外线能将二噁英等有害物分解成小分子, 飞灰熔化后从熔炉中排出, 同时在重力作用下, 金属沉入炉底, 并定期从炉中排出, 废气通过污染消除装置进行处理. 在无任何添加剂下, 飞灰经热等离子体处理后转变成颗粒状熔渣, 体积减小为原始的1/3, 重量减小了2/3; 在等离子体炉缺氧高温的环境下, 复杂的废物被完全分解成简单的分子, 有毒有害物质在这个过程中被高温彻底分解; 飞灰经等离子体玻璃化后, 熔渣中的重金属浸出值低于标准水平. 图 13 玻璃化炉的示意图[40]

图 13 玻璃化炉的示意图[40]Figure13. Schematic diagram of vitrification furnace[40].

3

4.2.3.台湾研究所等离子气化技术

台湾核能研究所于1993年开始自行研发等离子体炬, 在突破这一关键技术后, 于1996年开发了功率为100 kW的非转移弧等离子炬装置[73]. 如图14所示, 反应器进行了特殊设计, 能够获得最佳的温度分布, 废物通过坩埚覆盖, 避免在处理过程中溢出或扩散. 该装置使用氩气作为等离子点火气体, 处理过程中改用空气作为工作气体, 等离子体中心区的温度可以达到10000 ℃, 电子密度达到6 × 1022 /m3, 气化炉中心区的高温能够将医疗废物转变成玻璃态熔渣. 浸出率分析结果表明, 熔渣基质对含金属相的封装非常有效. 台湾原子能研究所采用热等离子体熔融系统对飞灰无害化处理, 灰渣在等离子焚化炉中玻璃化为无害的炉渣, 可用作建筑和装饰材料, 消除了无处存放的问题[74]. 图 14 等离子体玻璃化系统的示意图[73]

图 14 等离子体玻璃化系统的示意图[73]Figure14. Schematic of the plasma vitrification system[73].

3

4.2.4.广西环境保护科学研究院等离子体气化技术

广西环境保护科学研究院采用30 t/d的低温热解耦合等离子体工艺技术处理农村生活垃圾[75]. 两年的实际运行效果表明, 低温热解耦合等离子体处理技术可有效实现农村生活垃圾的无害化与减量化, 设备每年可处理生活垃圾9900 t, 热解碳化后废渣产率为12%, 其中80%的废渣可综合利用; 热解炉内温度保持在650 ℃左右, 能有效抑制二噁英等有毒有害物质的生成, 同时, 烟气净化系统能有效控制烟气中的二噁英, SO2, NOx颗粒物等主要污染物.3

4.2.5.广州能源研究所等离子体气化技术

广州能源研究所在等离子气化废物领域进行了深入研究, 建成了100 kW直流弧等离子体热解气化系统. 该装置使用氮气作为工作气体对有机固体废物和生物质进行气化处理[76,77], 研究了不同废物的气化特性. 另外, 为了研究等离子体对废橡胶的热解过程, 广州能源研究所通过直流弧等离子体反应器对废橡胶热解处理以生产气体燃料和回收炭黑, 该研究对废橡胶的资源化利用具有积极的意义[78].3

4.2.6.核工业西南物理研究院等离子体气化技术

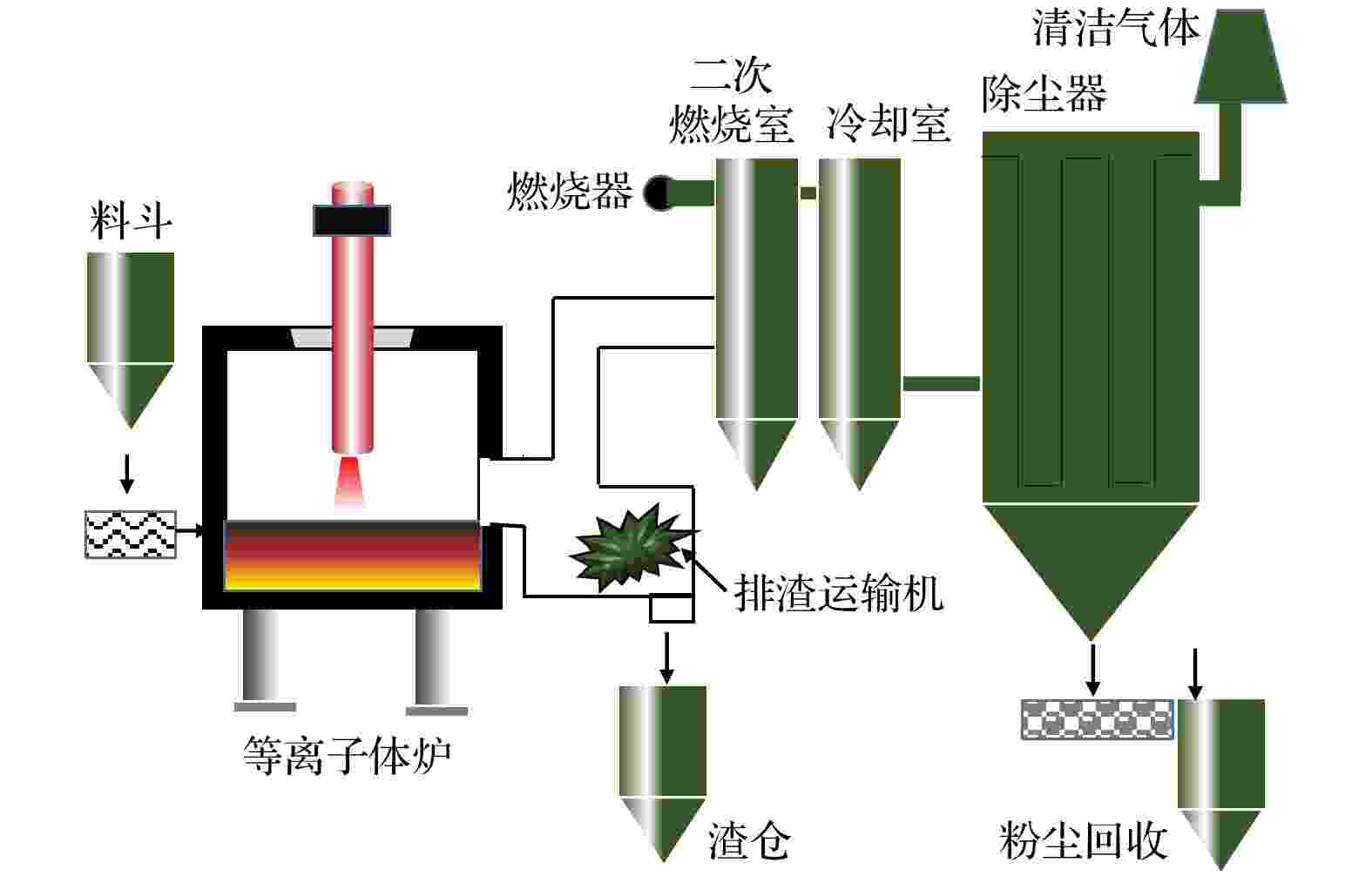

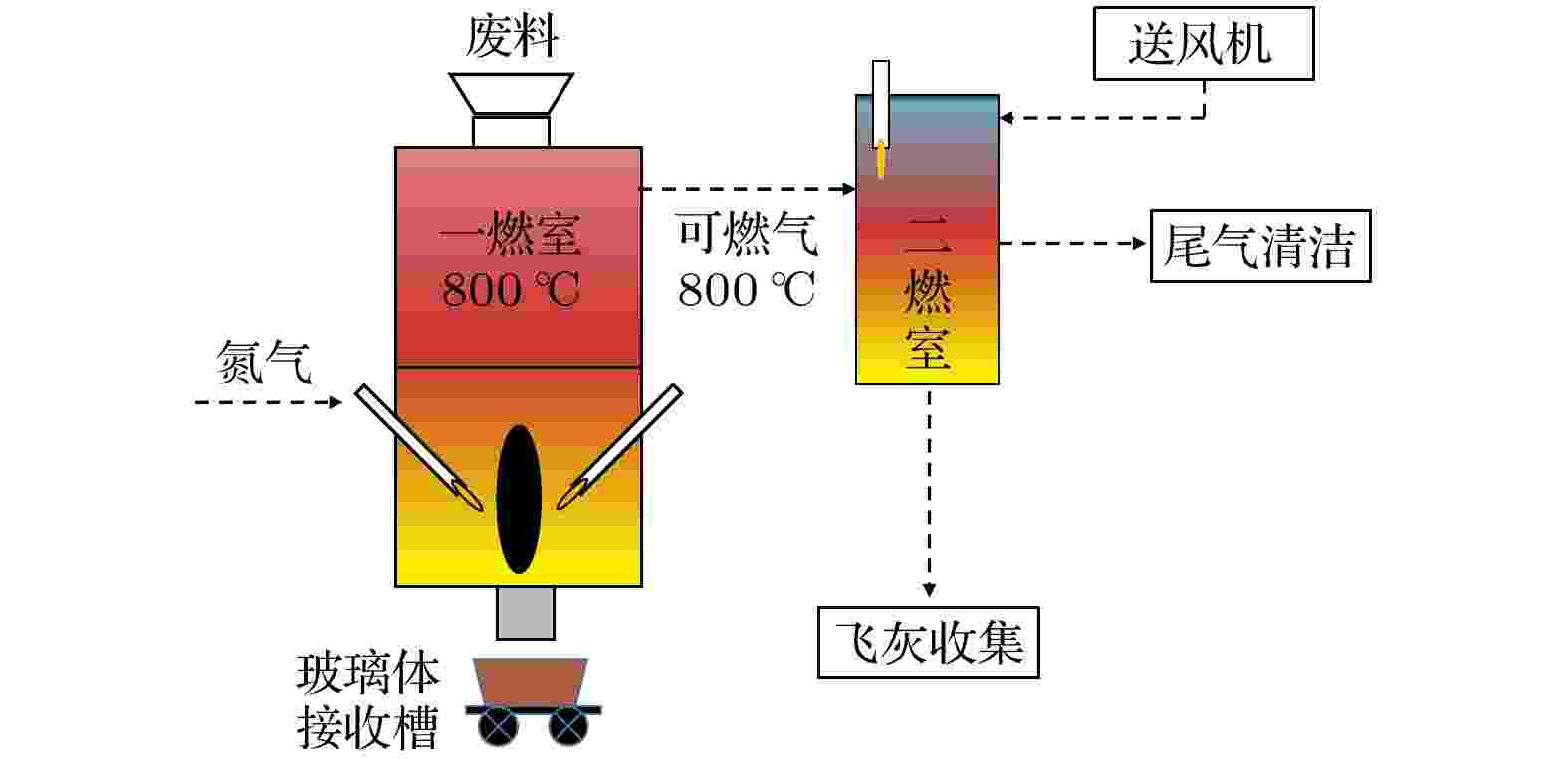

大体积和不稳定的低放射性废树脂的处置为一大难题, 为了实现安全妥善处理, 核工业西南物理研究院研制了等离子体高温焚烧实验装置并用于低放射性废树脂的处理研究[79]. 流程如图15所示, 等离子体高温焚烧系统主要包括废物预处理、一燃室、二燃室、尾气处理单元. 其中一燃室安装了3套等离子体炬, 单炬最大功率为100 kW, 二燃室安装了1套等离子体炬, 单炬最大功率为50 kW, 等离子体炬均采用直流非转移弧方式, 使用氮气作为载气. 经电弧放电后产生高温等离子体, 在反应器中形成1400 ℃的均匀高温区. 在这个反应区里, 高温等离子体对废物直接进行高温气化处理, 有机物质被分解气化, 生成可燃性气体, 无机物熔化形成熔渣. 放射性废物处理结果表明: 等离子体技术可以实现低放射性废树脂减容和稳定化的效果, 经等离子体处理后, 树脂中的有机成分和无机成分分别被高温分解和熔融, 低放射性废树脂的减质比达到13.95, 尾气中氮氧化物质量浓度为20—300 mg/m3, 二氧化硫质量浓度为0—95 mg/m3, 均低于国家排放标准. 浸出实验表明, 放射性核素被包容在玻璃体中, 固化体性能稳定. 图 15 等离子体焚烧工艺流程图[79]

图 15 等离子体焚烧工艺流程图[79]Figure15. Process flow diagram of plasma incineration[79].

除此之外, 华中科技大学、清华大学以及中山大学等机构对固体废物的等离子气化研究也取得了进展[80-82]. 另外, 国内还有一些能源公司也在积极研究自主的等离子气化固体废物技术, 并形成中试规模的等离子体处理装置.

由此可见, 国内在等离子气化废物的研究方面对象较为单一, 主要致力于医疗废物、飞灰和生物质等固体废物的研究, 对城市生活废物和工业废物的气化研究仍然缺乏; 而且不同固体废物在含水率和组成成分方面差异较大, 并且没有加以分类, 因此, 需要根据废物特性, 研究出适合国内固体废物处理的等离子气化技术.

5.1.等离子气化废物技术的优势

高效处理: 在等离子体的作用下, 可以提供极高的温度条件, 高效转化固体废物为合成气和无机熔渣. 而传统的焚烧工艺由于无法提供高温条件, 仍会有大量的未燃尽废物存在.环保、资源化处理: 焚烧处理工艺可以实现固体废物的减量化, 但不可避免地会产生大量二噁英和呋喃等毒害物质. 而在低氧高温条件下, 等离子气化工艺能够将大分子有机物彻底裂解成小分子物质, 这在很大程度上避免了有毒污染物的生成. 另外, 在气化处理的过程中, 气化产生的可燃气体可以通过燃气轮机产生电力, 无机成分生成的熔渣可用于路基材料, 实现了废物的无害化、资源化利用.

广泛、灵活处理: 等离子气化技术不仅可以处理复杂的城市固体废物, 还可以对工业废物和一些危险废物无害化处理, 如化工废物、医疗废物、飞灰等; 而且等离子气化装置采用自动化工艺, 表现出良好的灵活性[83].

2

5.2.等离子气化废物技术应用存在的问题和解决措施

等离子气化技术在工艺设计、特殊材料、热等离子源方面需要较大的成本, 使用过程中等离子源系统和一些组件的更换也需要一定的开支[84]. 由于等离子气化工艺在技术和设备方面需要保持更先进、更高效, 才能在固体废物处理领域与传统技术相竞争, 因此难以降低其初始成本, 但可以通过合理的资金运用建立高效和功能性的等离子废物处理设施. 另外, 等离子气化过程可以将固体废物转化为高附加值的产品, 如高纯氢、合成气和其他有价值的化合物[85,86], 这些可以补贴等离子气化设施高昂的运行成本.等离子气化是一个高能量密集型的过程, 这会消耗大量电力, 给电网带来额外的容量负荷, 并增加运营成本. 可以通过优越的工艺设计来提高能量利用, 制定合理的工艺方案来处理能量密集型气化并改善其经济性, 例如使用隔热材料避免能量的损失; 也可以与其他工序结合, 产生附加产品或对废热进行回收利用, 如将气化过程与蒸汽轮机集成, 用以回收额外的热能; 将等离子气化过程从批量处理模式转换为连续处理, 缩短升温和降温时间、改善原料装载和处理量, 从而大大降低对未来应用的挑战.

等离子体气化炉通常工作温度范围为1200—1700 ℃, 瞬间高温对耐火材料性能提出了较高的要求, 且垃圾气化后会产生大量水蒸气, 会对上部炉衬耐火材料产生腐蚀. 针对气化炉的高温环境, 需要开发耐高温和抗热应力损毁的耐火材料. 而且等离子炬工作过程中存在着强烈的热辐射, 这就需要研制抗温度梯度和热应力的耐火材料, 另外, 水蒸气对气化炉的腐蚀也需要相应的应对措施.

等离子气化技术的商业应用需要相应的配套设施的支持, 如废料预处理系统、废气清洁设备等. 这些问题通过将固体废物制成RDF来解决, 理想的等离子气化装置进料是均质的含有较高可燃成分的废物, 而过多的金属和玻璃渣土会降低RDF的热值并可能引起一些操作问题. 因此, 可以配备完善的废料预处理装置对废物分拣优化, 从而提高等离子气化进料的质量, 改善其气化工艺.

此外, 采用标准化的等离子废物处理设施和生产工艺, 能够使等离子体废物处理更为经济. 因此, 需要制定严格的工艺设计、工艺安全和操作标准. 各国政府还应鼓励等离子气化废物的研究和应用, 以应对能源危机和不断增加的固体废物问题.

等离子气化固体废物处理技术在国外取得了不错的成果, 成熟的技术正在逐步形成并由实验室研究向产业化发展, 各个主流公司都在积极推动该技术在全球的蓬勃发展. 国内等离子气化技术也实现了中试规模的处理装置, 并具有一定的产业化应用.

等离子体气化是一种可行的资源无害化废物处理技术, 但在应用过程中也存在一些亟待解决的问题, 如成本高昂、能耗巨大、基础研究缺乏等. 这些问题可以通过处理工艺中获得的高附加值的产品或与其他装置结合提高能源利用率的方式得到解决.