全文HTML

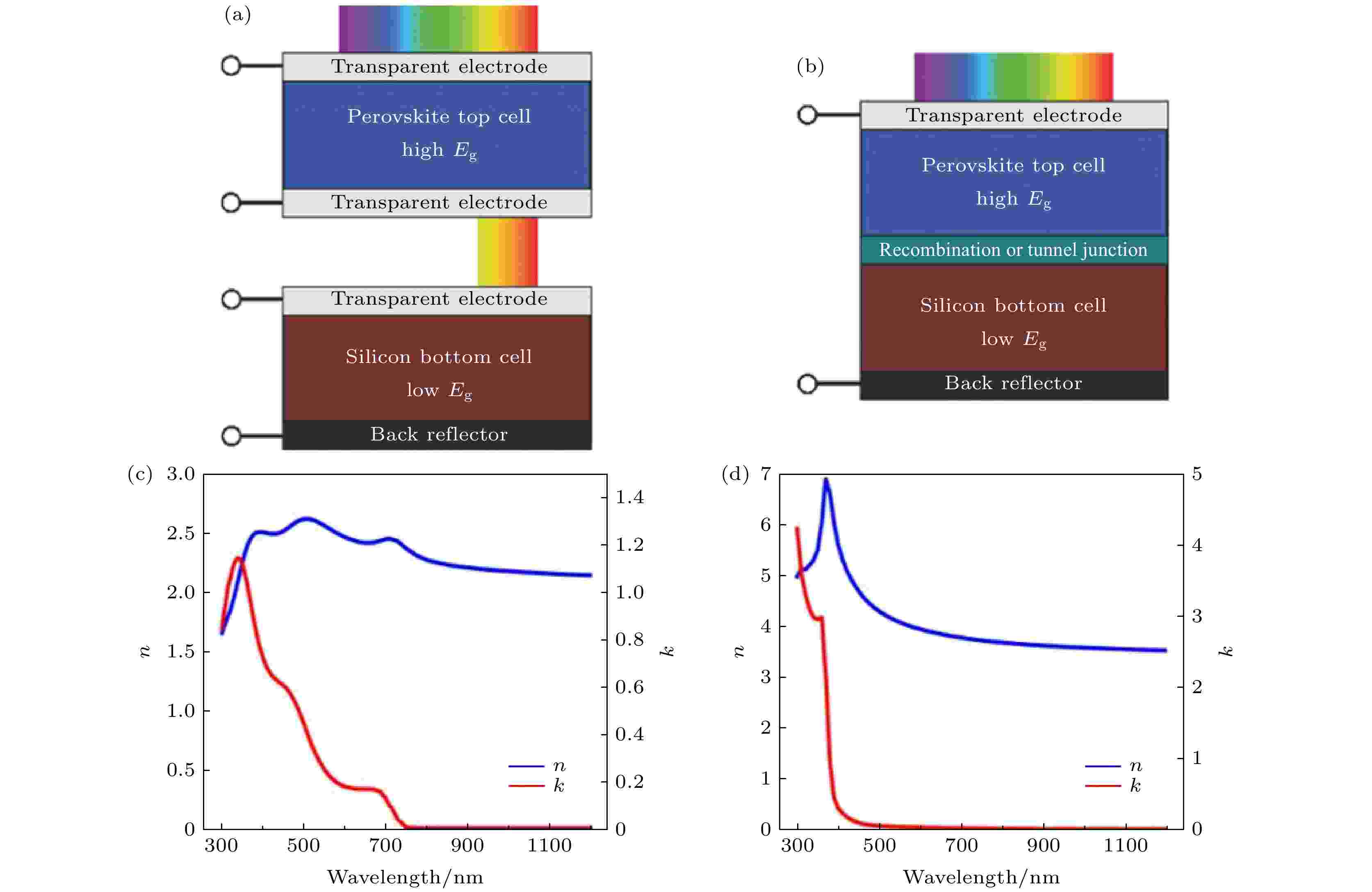

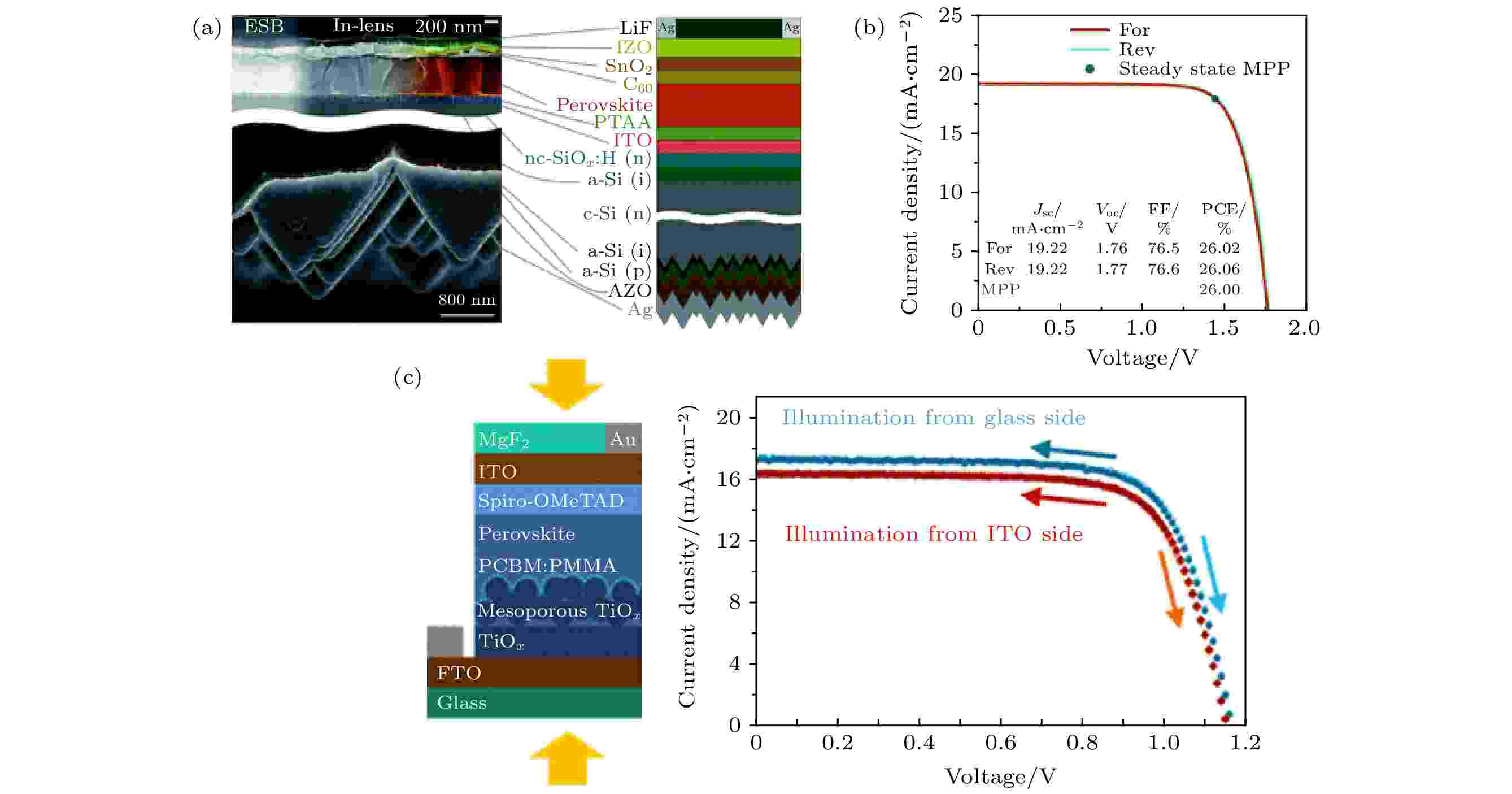

--> --> -->叠层电池的概念最初是由Jackson[9]提出的, 因其宽光谱吸收、高开路电压(VOC)、高效率和低成本等优点受到人们的广泛关注. 其转换效率的理论极限最高达46.1%[4]. 而钙钛矿/硅异质结叠层电池也有着巨大的潜力. 钙钛矿/硅异质结叠层器件常见的结构有四端和两端串联两种, 如图1(a)和图1(b)所示[10]. 机械堆叠的四端结构, 两个子单元独立放置并连接, 可以独立地保持在最大功率点. 但四端结构会使所有外部电力设备(如逆变器)加倍工作. 钙钛矿/硅异质结两端叠层太阳电池的顶、底电池直接串联减少了子电池中功能层的使用, 顶、底电池之间通过具有高效率的隧穿结连接, 如锡掺杂的氧化铟 (indium tin oxide, ITO)等, 这样能使更多的光子到达底电池. 两端叠层太阳电池制备过程简单, 减少了寄生吸收, 增加了太阳光的利用率, 适合产业化. 最新的研究报告指出, 德国亥姆霍兹研究所(HZB)创造了钙钛矿/硅叠层电池的最高效率, 达29.1%[11]. 通过理论计算得出钙钛矿/硅异质结叠层太阳电池的转换效率超过30%, 最高可超过40%[12-14]. 相比于单结太阳电池, 超过了Shockley-Quiesser(S-Q)极限[15], 有着非常好的发展前景.

图 1 钙钛矿/硅叠层太阳电池 (a)四端结构和(b)两端结构[10]; (c)钙钛矿和(d) 晶硅吸收层的光学常数[16,17]

图 1 钙钛矿/硅叠层太阳电池 (a)四端结构和(b)两端结构[10]; (c)钙钛矿和(d) 晶硅吸收层的光学常数[16,17]Figure1. (a) Four terminal structure and (b) two terminal structure[10] of the perovskite / silicon tandem solar cells; optical constants of (c) perovskite and (d) c-Si absorbers[16,17].

在两端叠层太阳电池中, 钙钛矿材料充当顶电池的有效光学吸收层主要吸收短波段范围(300—800 nm)的光, 晶硅(c-Si)作为底电池的光学吸收层吸收长波段范围(800—1200 nm)的光. 电流取决于子电池中的最小电流, 合理分配光谱, 使顶、底电池电流匹配, 达到最大输出电流, 显得至关重要. 光学优化能够提高光利用率, 通过实施光学管理策略来改善器件的不足, 这对电池效率的提升以及厚度的减薄都具有非常重要的意义. 图1(c)和图1(d)分别给出了钙钛矿(CH3NH3PbBr3)和晶硅(c-Si)吸收层的光学常数[16,17].

钙钛矿/硅异质结叠层太阳电池光学模拟工作主要从材料的光学常数出发, 对整体器件进行模拟, 分析器件中每层材料的光学损耗, 进而对实验提出针对性改进, 提升器件整体的光学性能. 日本岐阜大学Fujiwara等[18]在2014年采用光学导纳法对CuIn1–xGaxSe2太阳电池进行了光损失分析, 并取得了理想的结果. 此后几年, 他们又将这种方法推广到钙钛矿/硅异质结叠层太阳电池的光学模拟优化中, 并在以平面或绒面硅做底电池的叠层电池中取得了很好的优化结果[19,20]. 瑞士Altazin等[21]也在2018年对底电池的衬底陷光结构进行了分析, 并且取得了19.6 mA/cm2的最大短路电流密度. 底电池的优化使叠层电池对长波段光的吸收明显改进, 但同时钙钛矿顶电池由于近年来发展迅速, 具有更大的光学优化潜力. 2018年, 德国亥姆霍兹研究所针对顶电池钙钛矿层的厚度进行了优化, 进一步提升了器件的性能[22]. 2019年, 澳大利亚国立大学对钙钛矿/硅异质结叠层电池进行了外量子效率(external quantum efficiency, EQE)模拟, 并对钙钛矿层的厚度和带隙都进行了优化[23]. 但是由于叠层电池顶、底电池串联, 整体电流取决于较小的一方. 除了对顶、底电池分别优化外, 还应综合考虑, 保持顶、底电池的电流匹配. 另外, 近年来的光学模拟工作在器件的寄生吸收和反射损失两方面还有很大的提升空间.

本文一方面从软件模拟和自建模型模拟分析了现有的光学模拟的方法. 另一方面, 从减反层的选择、衬底陷光结构的优化、寄生吸收优化以及对非吸收层材料的优化等方向对钙钛矿/硅异质结叠层太阳电池的光学优化工作做了相关的介绍. 最后对未来钙钛矿/硅异质结叠层太阳电池的光学优化进行了展望.

2

2.1.商用软件模拟

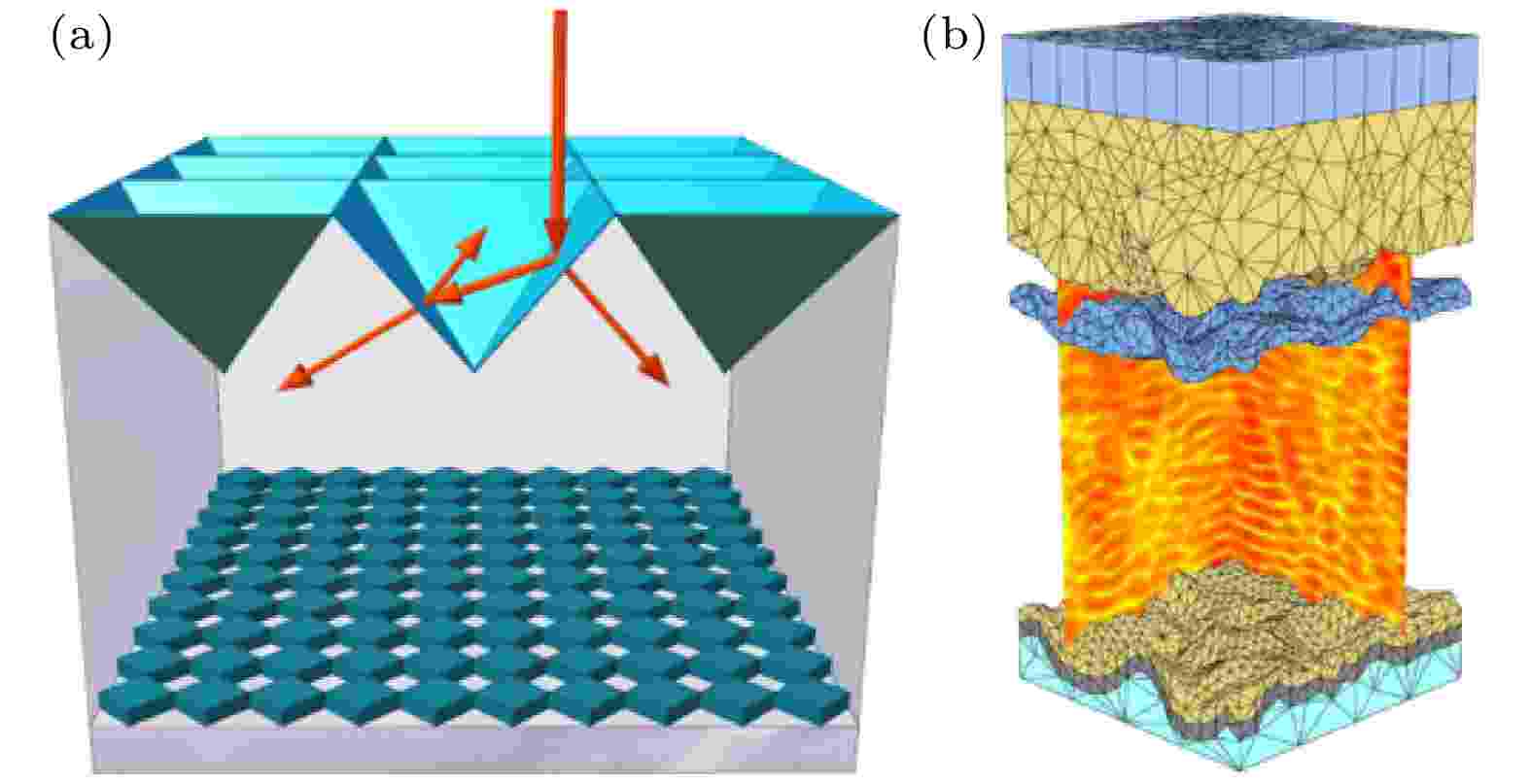

因为商用软件简单快捷, 大多数针对叠层电池的模拟都是通过软件来进行的. 常见的软件模拟包有TCAD[24,25], FDTD[26], AFORS-HET[27], GenPro4[28,29], OPTOS[30], JCMsuite[22]等. 这些软件是通过写好的程序包结合已经建立的电池光学模型, 对电池器件或太阳光谱在不同的角度进行仿真并优化. 图2(a)和图2(b)分别是基于OPTOS和JCMsuite软件的光学建模过程. 在表1中对这些光学模拟软件进行了简单的概括. 图 2 (a) 基于OPTOS软件的光传播模拟过程[31]; (b) 基于JCMsuite的光伏建模过程[32]

图 2 (a) 基于OPTOS软件的光传播模拟过程[31]; (b) 基于JCMsuite的光伏建模过程[32]Figure2. (a) Light spread process simulated by OPTOS[31]; (b) the optical model built by JCMsuite[32].

| 软件名称 | 功能 | 参考文献 |

| JCMsuite | 适用于复杂纳米光学系统的仿真 | [22] |

| FDTD | 使用时域有限差分算法对太阳电池模拟 | [26] |

| AFORS-HET | 用于异质结构太阳电池的数值模拟软件 | [27] |

| SunCalculator | 用于计算所测量的综合太阳辐照度的角度和光谱分布 | [33] |

| Solar spectrum calculator | 确定入射到器件的光谱辐照度的直接分量, 散射分量和全局分量 | [34] |

| TRACEY | 用于确定模块在各种入射光谱下的效率以及相关光学损耗 | [35] |

| OPAL | 模拟太阳电池前表面(主要是减反层) | [36] |

| OPTOS | 基于矩阵的仿真算法, 能有效地计算任何表面陷光结构的反射率和透射率 | [37,38] |

| PC3 D | 用于硅太阳电池的开源三维器件模拟器 | [39,40] |

| SETFOS | 计算短路电流密度(Jsc), 开路电压(Voc)和填充因子(FF), 添加光散射层以增强吸收 | [21,41] |

| SCAPS | 一维太阳电池仿真, 适用于晶硅、砷化镓、非晶硅和微晶硅太阳电池 | [42] |

| WXAMPS | 一维太阳电池模拟 | [43—46] |

表1商用软件模拟包及其功能

Table1.Simulation package of commercial software and its functions.

对光伏器件模拟的软件包有很多, 针对模拟内容和要求选择合适的软件模拟包可以轻松完成模拟工作. 如果要求复杂或使用软件难以做到, 需要考虑自建模型模拟方法.

2

2.2.自建模型模拟

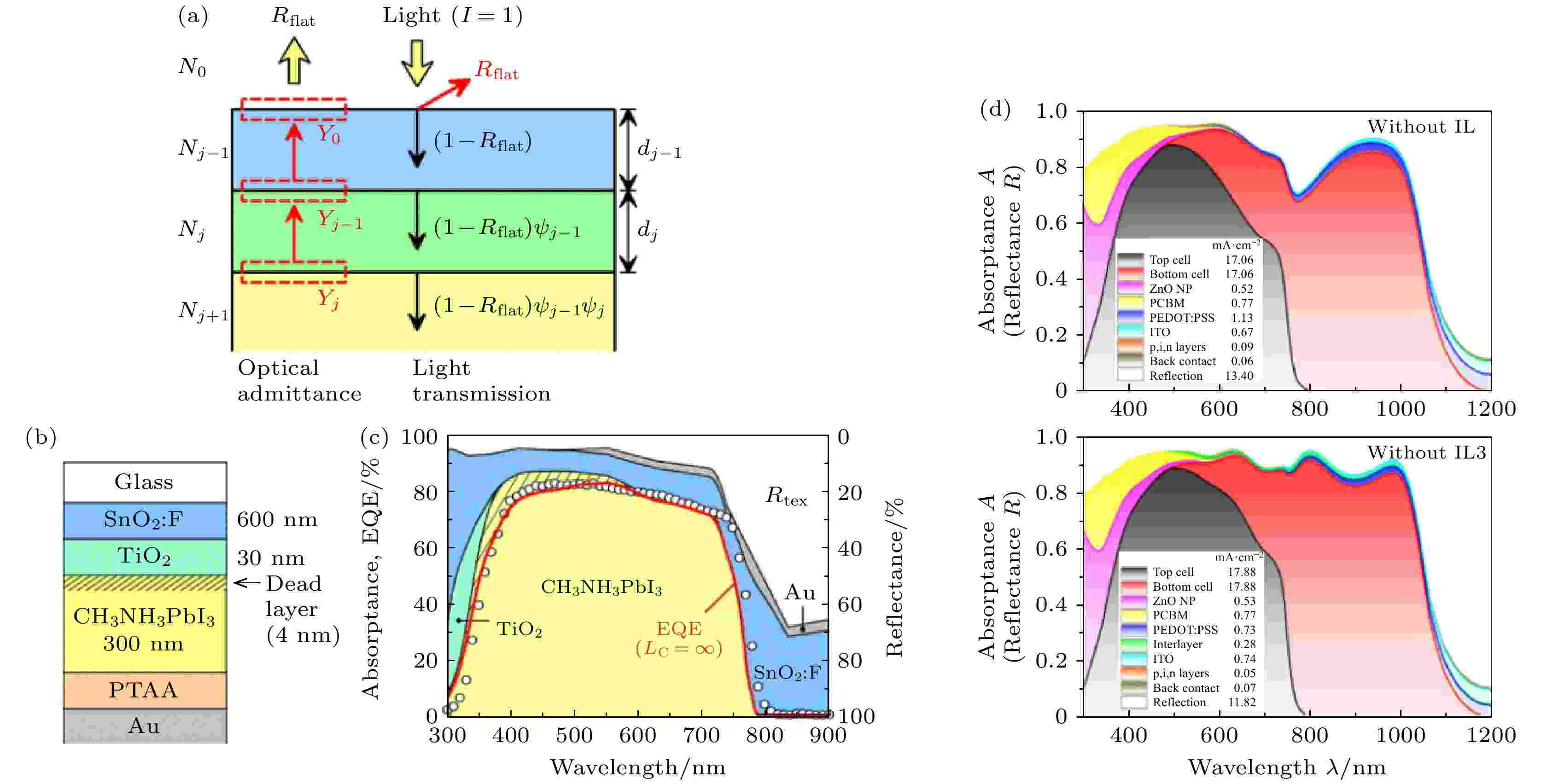

软件模拟的模型固定, 遇到与软件内部模型不符合的情况时常常难以进行. 而自建模型可调整性强, 能有效地指导实验, 有些机构通过自建模型方法实现对叠层器件的模拟, 这种自建模型对叠层电池的光学优化工作一般从材料的光学常数出发, 利用材料的光学常数结合转换矩阵等方法计算出其反射、透射曲线, 进而得出整体EQE吸收曲线[47,48]. 通过EQE曲线以及各层材料吸收曲线对器件进行光损耗分析, 进而根据分析结果调整电池中材料的厚度、带隙等参数, 将器件的光吸收最大化.而自建模型的重点通常在材料的光学常数拟合上. 通常, 使用椭圆偏振仪测量材料光学常数最为精确, Gong等[49]在2017年使用这种方法精确测量了SiO2等材料的光学常数. 国内, 徐继鹏等[50]和李江等[51]同样使用了椭圆偏振仪精确测量了透明玻璃上材料的光学常数. 值得一提的是, 这种方法还能精确测量膜厚, 有利于后续模拟工作. 也有些方法不需要借助仪器使得模拟过程更加简便. 早在2009年Prange等[52]提出了基于单粒子密度算子的线性光学常数理论. 2010年, Minkov[53]和Marquezt等[54]利用反射光谱和透射光谱结合计算机迭代算法计算了材料的光学常数. 随着计算机技术的发展, 计算机算法在拟合光学常数的过程中使用越来越频繁. 常用的优化算法有蚁群算法(ant colony optimization)[55]、模拟退火算法(simulated annealing)[56]、遗传算法(genetic algorithms)[57]、神经网络算法(neural networks)[58]以及各种混合优化算法. 这些寻优算法都能很好地寻找目标函数的最优解, 从而拟合出比较符合实验材料的光学常数. 2016年, 日本Fujiwara课题组[19,20]就将模拟退火算法结合光学导纳法应用到钙钛矿及其他类型太阳电池的模拟上, 取得了不错的结果, 图3(a)—图3(c)显示了光学导纳法的计算过程以及计算结果分析. 2018年, 德国杜伊斯堡大学又将传输矩阵结合遗传算法应用到钙钛矿/硅异质结叠层太阳电池的模拟工作中, 对器件的隧穿结进行光学优化设计, 获得了0.82 mA/cm2的短路电流密度的提升[59], 图3(d)给出了基于传输矩阵和遗传算法的模拟结果分析.

图 3 (a) 光学导纳法自建模型的光线分析过程[19]; CH3NH3PbI3为吸收层的太阳电池的(b)结构和(c)光学损耗分析[19]; (d) 钙钛矿/硅异质结叠层太阳电池隧穿结优化的光损耗分析[59]

图 3 (a) 光学导纳法自建模型的光线分析过程[19]; CH3NH3PbI3为吸收层的太阳电池的(b)结构和(c)光学损耗分析[19]; (d) 钙钛矿/硅异质结叠层太阳电池隧穿结优化的光损耗分析[59]Figure3. (a) Light analysis process of optical admittance method[19]; (b) structure and (c) optical loss analysis of solar cells with CH3NH3PbI3 as absorber[19]; (d) tunnel junction optical loss analysis of perovskite / silicon tandem solar cells[59].

另外, 还有一些光学常数拟合工作使用的是光学薄膜的物理色散模型. 由于薄膜的光学常数表达式为N(λ) = n(λ) + ik(λ), 其中N是复折射率, n是折射率, k是消光系数, λ是波长. 这种关系不是简单的对应, 对不同的介质材料相应的制约因素也不同. 这种对应关系主要由材料的色散模型所决定. 常见的色散模型有Cauchy模型、F-B模型、Sellmeier模型、Tauc-Lorentz模型等. 这些色散模型对应模拟的薄膜材料的性质列于表2.

| 光学色散模型 | 材料类型 | 文献 |

| Cauchy model | 大多数介质材料 | [60] |

| Sellmeier model | 无吸收的透明介质 | [60] |

| F-B model | 非晶半导体和绝缘体材料 | [61] |

| Lorentz oscillstor model | 一般用于红外光谱区的介质膜 | [62] |

| Tauc-Lorentz model | 无定型半导体(非晶半导体) 和绝缘体材料 | [63] |

| Drude model | 金属和透明导电膜 | [64] |

表2光学色散模型及其适用材料

Table2.Optical dispersion model and its applicable materials.

商用软件模拟由于器件模型固定, 模拟过程简单高效. 自建模型因为可对模型进行调试, 更接近实验, 结果更精确. 如果把自建模型和商用软件模拟结合起来, 利用自建模型的精确性和软件方便快捷的特点能更进一步提升模拟的效率, 这将是一条模拟方法上的新思路.

2

3.1.反射损失

减少反射损失的途径包括两部分: 一是在器件前表面设计一层减反层增加前表面的抗反射能力进而减少逃逸出器件的光; 二是使用绒度衬底, 将进入器件的光吸收最大化. 二者都能有效提高光吸收.3

3.1.1.减反层

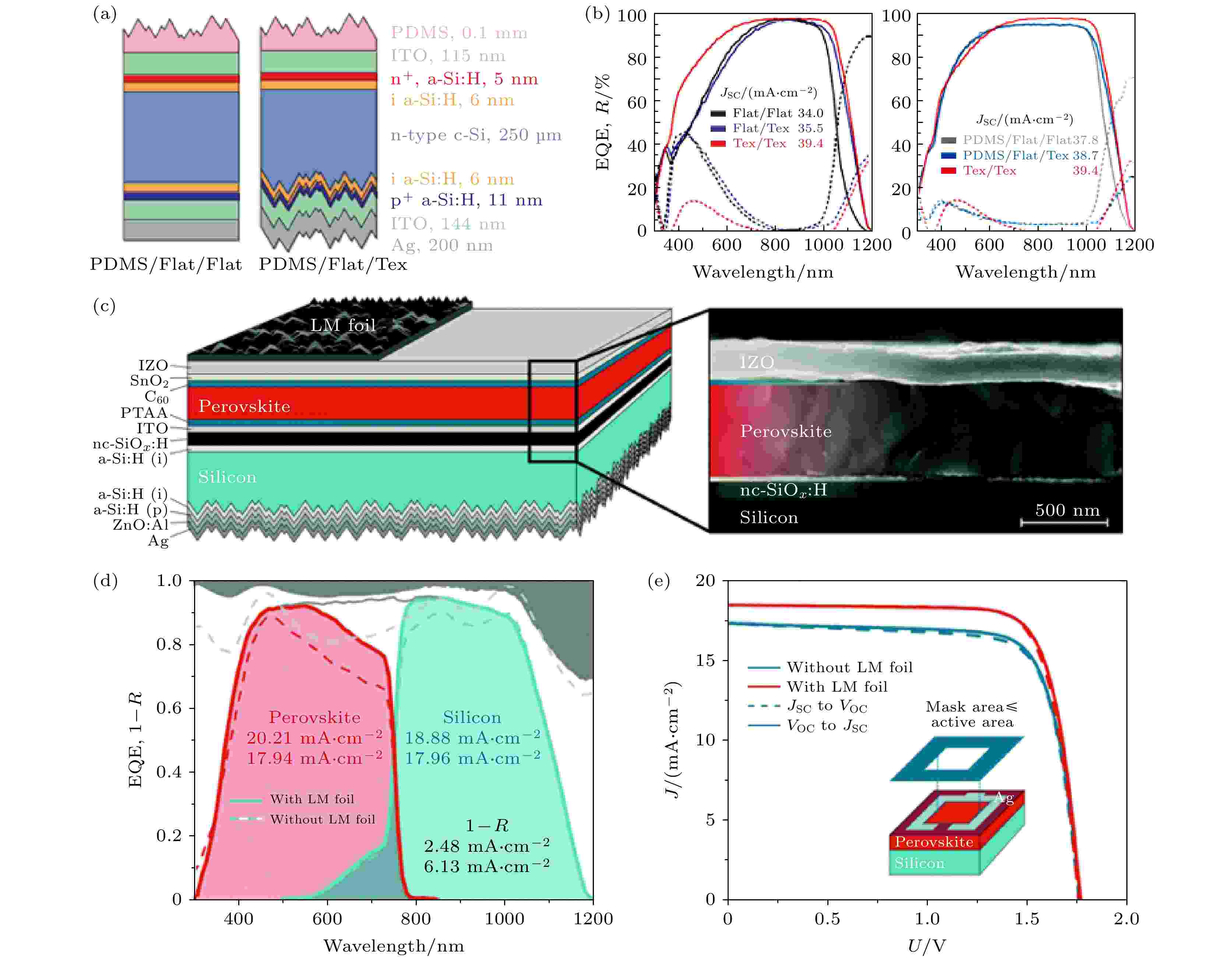

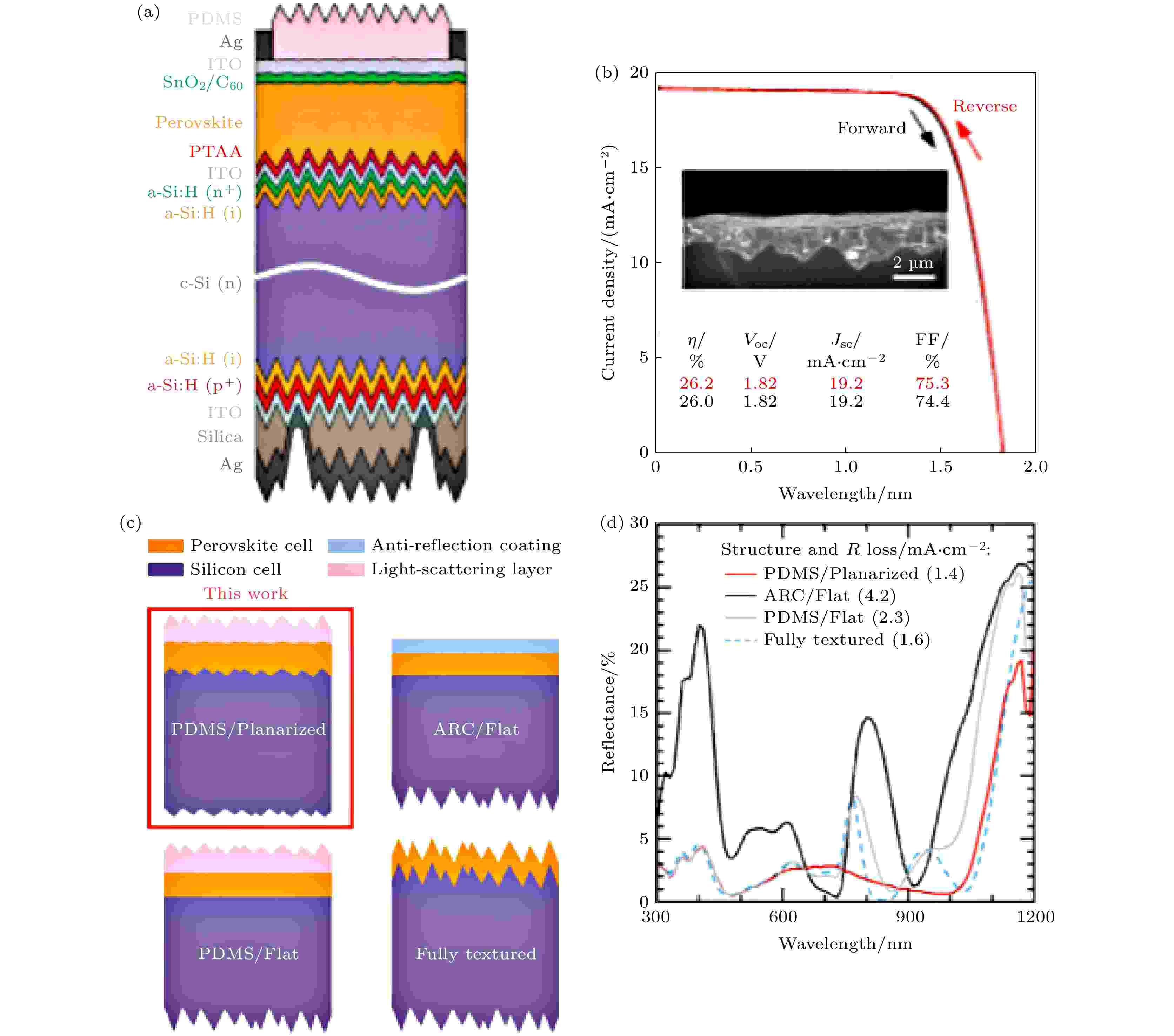

在叠层器件中, 反射损耗占光学损耗的很大一部分, 而减反层可以降低光反射, 增大光吸收. 所以减反层的设计在模拟工作中极为重要. 减反层(anti-reflective coating, ARC)通常使用的材料有LiF[65]和MgF2[66]材料, 或LM箔[67]和PDMS[68]等反射层结构.2017年, 美国亚利桑那州立大学Manzoor等[69]将带有无规则金字塔的PDMS聚合物制成的涂层, 分别使用在平面的器件和具有平面前表面后表面制绒的硅电池上, 分别获得了3.0和1.7 mA/cm2的短路电流密度提升. 并且, 将此涂层应用于平面钙钛矿太阳电池上, 获得了1.9 mA/cm2的短路电流密度提升. 使用PDMS作减反层的器件结构和光学分析结果如图4(a)和图4(b)所示. PDMS层由于较小的折射率, 能够降低器件正面反射率和调整叠层电池的电流失配问题. 2018年, 德国亥姆霍兹研究所在叠层电池的正面采用了制绒的LM箔, 叠层器件效率从23.4%提升至25.5%[67], 器件结构和模拟结果分析如图4(c)—图4(e)所示. 同年, 南开大学侯福华等[70]将PDMS减反层应用在叠层电池上, 获得了21.93%的效率和1.72 mA/cm2的短路电流密度提升.

图 4 (a) PDMS作减反层的电池结构[69]; (b) 有、无PDMS减反层的器件EQE对比[69]; (c) LM箔作减反层的电池结构[67]; (d), (e) LM箔作减反层的优化结果[67]

图 4 (a) PDMS作减反层的电池结构[69]; (b) 有、无PDMS减反层的器件EQE对比[69]; (c) LM箔作减反层的电池结构[67]; (d), (e) LM箔作减反层的优化结果[67]Figure4. (a) Solar cell structure using PDMS as anti-reflection coating[69]; (b) EQE comparison with and without PDMS[69]; (c) solar cell structure using LM foil as anti-reflection coating[67]; (d) (e) optimized result using LM foil as anti-reflection coating[67].

不过, 由于PDMS和LM箔是一种聚合物, 光学性质的模拟工作复杂, 所以很多工作中减反层用的都是MgF2和LiF, 并且MgF2和LiF的吸收较低, 工艺上能做到厚度更薄, 对于入射光的减反射效果较好. 德国亥姆霍兹研究所在2019年把LiF应用在叠层电池中, 同时对钙钛矿厚度进行优化, 最后获得了26%的转换效率和1.4 mA/cm2的短路电流密度提升[71], 结果显示在图5(a)和图5(b)中. 同年, 德国弗劳恩霍夫太阳能系统研究所也使用了另一种减反射材料MgF2, 光学性能大大改善[72], 其结构和模拟分析结果如图5(c)所示. 更多使用减反层的模拟工作列在表3中.

图 5 (a) 使用LiF作减反层的电池结构[71]; (b) LiF作减反层的电池优化结果[71]; (c) 使用MgF2作减反层的电池结构和优化结果[72]

图 5 (a) 使用LiF作减反层的电池结构[71]; (b) LiF作减反层的电池优化结果[71]; (c) 使用MgF2作减反层的电池结构和优化结果[72]Figure5. (a) Solar cell structure with LiF as anti-reflection coating[71]; (b) optimized result with LiF as anti-reflection coating[71]; (c) solar cell structure and optimization result with MgF2 as anti-reflection coating[72].

| ARC | Structure | Jsc /(mA·cm2) | Improved Jsc/(mA·cm2) | Year | Ref. |

| LiF | LiF/ITO/SnO2/PCBM/perovskite/NiO/ITO/silicon | 21.3 | 1.6 | 2018 | [22] |

| LiF | LiF/ITO/TiO2/perovskite/spiro/p-uc-SiOx:H/defective layer/silicon | 16.7 | 1.4 | 2016 | [65] |

| LM foil | LM/IZO/SnO2/C60/ perovskite/PTAA/ITO/nc-SiOx:H/a-Si:H/Si/a-Si:H/ZnO:Al/Ag | 19.4 | 2.3 | 2018 | [67] |

| PDMS | PDMS/ITO/na-Si:H/ia-Si:H/C-Si/ia-Si:H/pa-Si:H/ITO/Ag | 37.5 | 3.0 | 2017 | [69] |

| LiF | LiF/IZO/SnO2/C60/perovskite /PTAA/ITO/nc-SiOx:H(n)/silicon | 19.2 | 1.4 | 2019 | [71] |

| LiF | LiF/ITO/SnO2/PCBM/ perovskite /NiO/ITO/silicon | 19.0 | 1.4 | 2017 | [73] |

| MgF2 | MgF2/ITO/SnO2/C60/ perovskite /NiO/ITO/silicon | 19.8 | 1.0 | 2018 | [74] |

| MgF2 | MgF2/IZO/spiro/ perovskite /TiO2/ITO/Ag | 19.55 | 1.5 | 2019 | [72] |

表3使用减反层减少器件反射损耗

Table3.Using anti-reflection coating to reduce reflection loss of device.

3

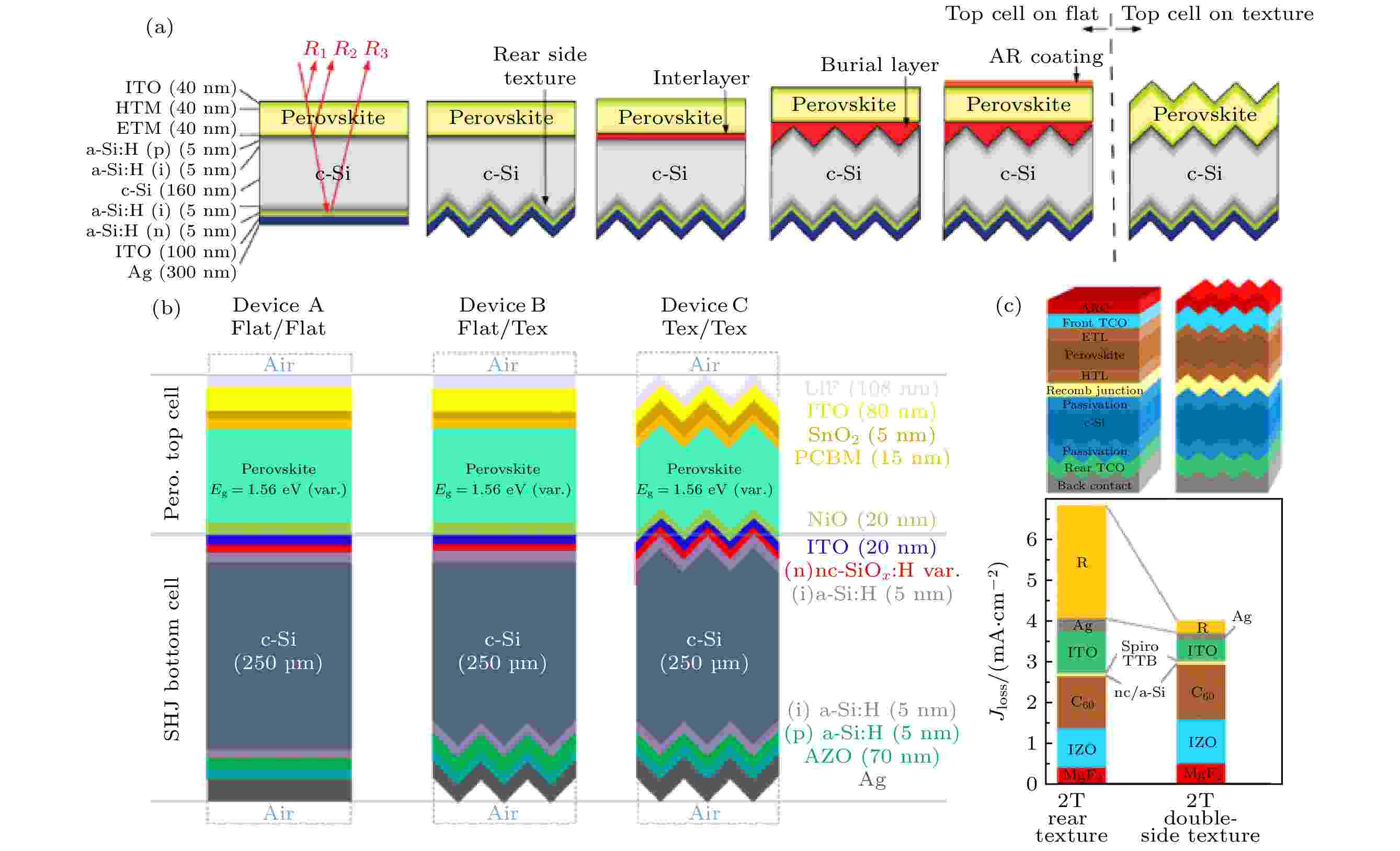

3.1.2.衬底陷光结构

在叠层电池中, 衬底陷光结构能使入射光在太阳电池内部进行多次反射, 充分吸收光从而减少反射损失. 通过制绒可以使衬底表面织构化, 形成类金字塔的陷光结构, 这样的陷光结构对红外光子的吸收增加, 产生更多的光生载流子, 器件整体的电流和效率也随之提高. 因此对衬底陷光结构的优化也非常重要, 有效的陷光结构设计能大幅度提升器件性能.没有衬底陷光结构的电池器件, 即平面硅表面上沉积钙钛矿顶电池的叠层器件的反射损失很严重. 2016年, 荷兰代尔夫特理工大学Santbergen等[75]模拟了6种类型的衬底陷光结构对叠层器件的影响. 这6种陷光结构如图6(a)所示, 分别是具有平面硅底电池的叠层电池、背面制绒但正面平坦的结构以及增加了中间层的叠层电池结构、具有双面制绒的硅底电池和掩埋层的叠层电池以及增加了减反层的叠层电池、顶和底电池均是双面制绒的叠层器件. 发现没有陷光结构的器件反射损失最高, 顶和底电池均是双面制绒结构的叠层器件光学性能最好, 并获得了20.25 mA/cm2的短路电流密度. 2018年, 德国亥姆霍兹研究所Mazzarella等[76]也分别对图6(b)中平面的硅、单面制绒的硅以及双面制绒的硅作为底电池的钙钛矿/硅异质结叠层太阳电池进行模拟, 得出双面制绒的硅作为底电池的叠层器件光学性能最优, 并获得20.9 mA/cm2的短路电流密度. 2019年, 澳大利亚国立大学Jacobs等[23]分别在具有单面制绒和双面制绒的硅底电池上沉积钙钛矿顶电池, 结果显示具有双面制绒结构的器件反射损失最低, 如图6(c)所示.

图 6 (a) 具有平面硅底电池的叠层电池、背面制绒但正面平坦的结构以及增加了中间层的叠层电池结构、具有双面制绒的硅底电池和掩埋层的叠层电池以及增加了减反层的叠层电池、顶和底电池均是双面制绒的叠层器件[75]; (b) 平面的硅、单面制绒的硅以及双面制绒的硅作为底电池的钙钛矿/硅异质结叠层器件结构[76]; (c) 具有单面制绒、双面制绒的器件的光损耗对比图[23]

图 6 (a) 具有平面硅底电池的叠层电池、背面制绒但正面平坦的结构以及增加了中间层的叠层电池结构、具有双面制绒的硅底电池和掩埋层的叠层电池以及增加了减反层的叠层电池、顶和底电池均是双面制绒的叠层器件[75]; (b) 平面的硅、单面制绒的硅以及双面制绒的硅作为底电池的钙钛矿/硅异质结叠层器件结构[76]; (c) 具有单面制绒、双面制绒的器件的光损耗对比图[23]Figure6. (a) Perovskite/silicon tandem solar cell structure with flat silicon, single-side textured silicon with/without interface layer, tandem solar cell with double-side textured silicon and burial layer, solar cell with anti-reflection layer and double-sided textured structure[75]; (b) perovskite/silicon tandem solar cell structure with flat silicon、one-side textured silicon and double-side textured silicon as bottom cell[76]; (c) comparison of optical loss of devices with one-side texture, double-side texture devices[23].

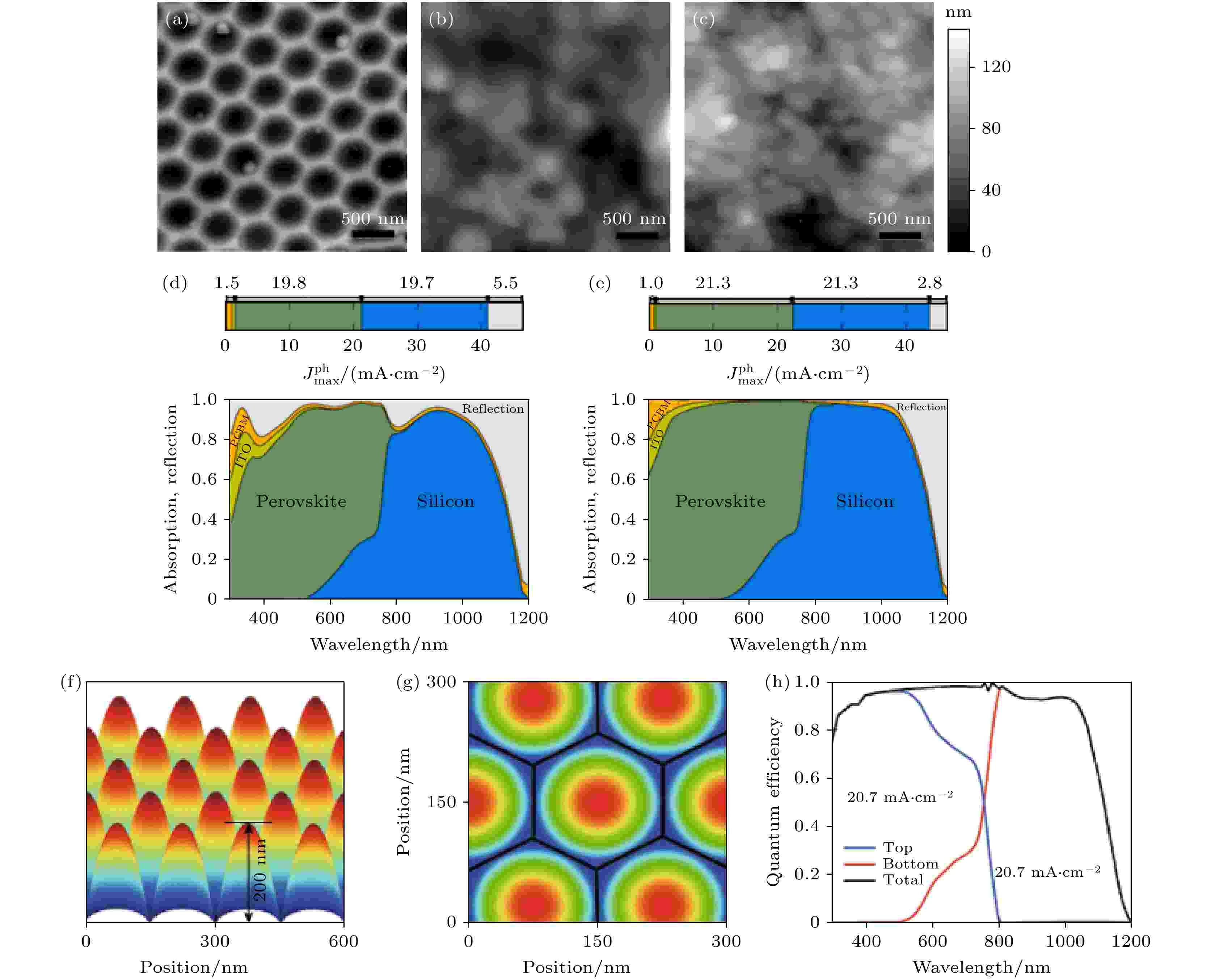

除了单面制绒和双面制绒的结构, 陷光结构的工作还可以考虑在其他方向上做出改变. 2018年, 德国亥姆霍兹研究所将钙钛矿层生长在具有六角形正弦纳米结构的基底上, 这种陷光结构的使用与生长在平面基底上的钙钛矿相比, 光损耗大大降低的同时光吸收显著增加[22], 这个工作中的陷光结构微观结构及其模拟结果分析如图7(a)—图7(e)所示. 2014年, 香港理工大学使用带有蛾眼纹理结构的钙钛矿作为叠层电池顶电池, 这种蛾眼纹理的陷光结构可以实现20.7 mA/cm2的短路电流密度[77], 图7(f)—图7(h)显示了这种蛾眼纹理的微观结构及其器件模拟结果分析. 2020年, 美国亚利桑那州立大学Chen等[78]基于带有亚微米级金字塔的双面制绒硅底电池(如图8(a)和图8(c)所示), 提出了一种新的钙钛矿/硅叠层太阳电池结构, 器件中所有金字塔尺寸都不超过1 μm, 图8(b)和图8(d)显示这项工作获得了高达26%的转换效率以及高于19 mA/cm2的短路电流密度. 光反射和寄生吸收的减小说明陷光结构对增加光路和光在器件内部的反射起着显著的作用.

图 7 (a) 具有六角形正弦纳米结构的基底原子力显微图(AFM)[22]; (b)生长在这种基底上的钙钛矿的原子力显微图(AFM)[22]; (c)平面钙钛矿的原子力显微图(AFM)[22]; (d)未使用陷光结构的电池EQE图[22]; (e)使用陷光结构后的电池EQE图[22]; (f)和(g)蛾眼纹理钙钛矿的结构图[77]; (h)使用蛾眼纹理钙钛矿的叠层器件EQE图[77]

图 7 (a) 具有六角形正弦纳米结构的基底原子力显微图(AFM)[22]; (b)生长在这种基底上的钙钛矿的原子力显微图(AFM)[22]; (c)平面钙钛矿的原子力显微图(AFM)[22]; (d)未使用陷光结构的电池EQE图[22]; (e)使用陷光结构后的电池EQE图[22]; (f)和(g)蛾眼纹理钙钛矿的结构图[77]; (h)使用蛾眼纹理钙钛矿的叠层器件EQE图[77]Figure7. (a) Atom force microscopy (AFM) of substrate with hexagonal sinusoidal nanostructure[22]; (b) AFM image of perovskite growing on this substrate[22]; (c) AFM image of flat perovskite[22]; (d) EQE curve of solar cell without dimple structure[22]; (e) EQE curve of solar cell with dimple structure[22]; (f) and (g) structure image of perovskite with moth eye texture[77]; (h) EQE curve of device with moth eye textured perovskite[77].

图 8 (a)带有亚微米级金字塔制绒的钙钛矿/硅叠层太阳电池结构[78]; (b)叠层器件I-V测试结果[78]; (c)与其他陷光结构的对比[78]; (d)使用四种陷光结构的叠层器件的反射损耗模拟结果对比图[78]

图 8 (a)带有亚微米级金字塔制绒的钙钛矿/硅叠层太阳电池结构[78]; (b)叠层器件I-V测试结果[78]; (c)与其他陷光结构的对比[78]; (d)使用四种陷光结构的叠层器件的反射损耗模拟结果对比图[78]Figure8. (a) Structure of perovskite/silicon tandem solar cell with submicron pyramids textured structure[78]; (b) I-V results of devices[78]; (c) comparison with the other light trapping structures[78]; (d) comparison of reflection loss of the device using four kinds of structure[78].

2

3.2.寄生吸收

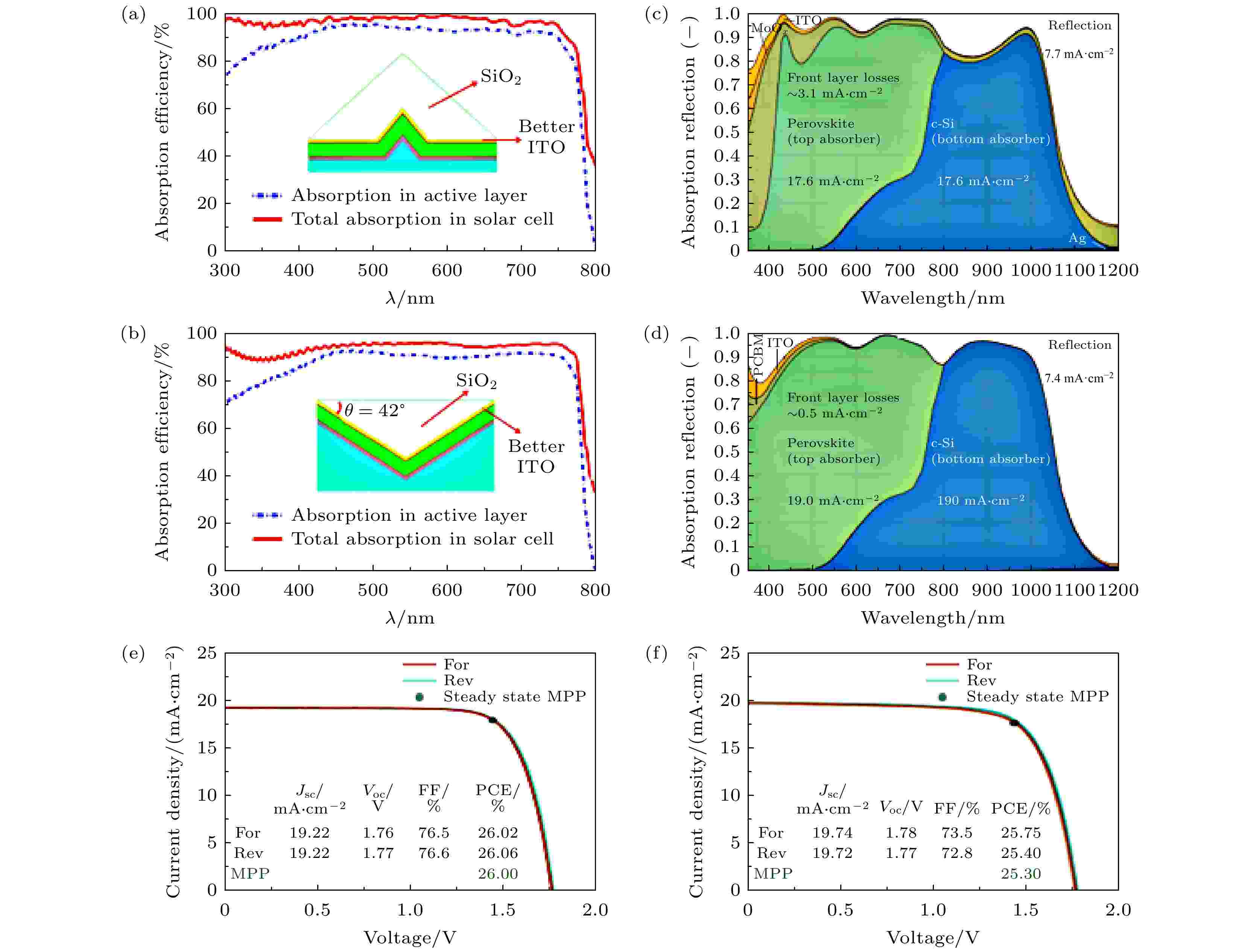

通常, 太阳电池中非活性层的吸收称为寄生吸收, 这些吸收对太阳电池中的短路电流密度没有贡献, 所以对寄生吸收的改善在光学优化中很重要. 在非吸收层中, 造成寄生吸收的主要原因是透明导电层对光的吸收. 透明导电层主要有石墨烯、银纳米线电极、MoOx作为缓冲层的薄金属层、掺锌的氧化铟 (indium zinc oxide, IZO)或者ITO等. 每种材料都有其优缺点, 例如: 银纳米线网状电极稳定性不好并且制造技术复杂, 氧化石墨烯透明度高但是电阻很高, ITO导电率低但可适当增加厚度来增加导电性. 透明导电薄膜(transparent conductive oxide, TCO)的另一个缺点是其溅射制备工艺会损坏其他层, 所以需要引入缓冲层(MoOx, ZnO和SnO2等)保护薄膜不被破坏.2015年, 卢布尔雅那大学电气工程学院联合洛桑联邦理工(EPFL)学院Filipic等[12]对钙钛矿/硅叠层电池的透明导电层和Spiro-OMeTAD进行光学优化, 大大改善了器件的光吸收. 中国科学院Wang等[79]2016年提出开槽和棱镜SiO2结构并且使用光学性质更好的ITO减少了钙钛矿电池的寄生吸收, 将器件短路电流密度提升到23.92 mA/cm2, 这种结构及其吸收显示在图9(a)和图9(b)中. 2017年, 德国亥姆霍兹研究所Jager等[73]又对钙钛矿/硅叠层电池的电子传输层(electron transport layer, ETL)以及ITO层进行优化设计, 并且采用倒置结构, 将器件的短路电流密度提升了2.8 mA/cm2, 其优化结果如图9(c)和图9(d). 在光学角度上对器件寄生吸收进行优化的模拟已经很成熟, 但是减少寄生吸收的设计还需要结合电学性能考虑, 不然光学性能提升的同时会造成电学上的损失从而造成器件整体性能的下降. 2019年, Kohnen等[71]的工作表明: 仅从光学角度对ITO进行优化与光学和电学结合的优化结果比较, 虽然短路电流密度略有提升, 但是转换效率却下降了, 如图9(e)和图9(f)所示.

图 9 (a)开槽和(b)棱镜SiO2结构减少钙钛矿太阳电池寄生吸收[79]; 叠层电池优化寄生吸收(c)前和(d)后的器件EQE对比图[73]; (e) 光学和电学综合考虑对ITO寄生吸收优化[71]; (f) 仅从光学角度优化ITO的寄生吸收[71]

图 9 (a)开槽和(b)棱镜SiO2结构减少钙钛矿太阳电池寄生吸收[79]; 叠层电池优化寄生吸收(c)前和(d)后的器件EQE对比图[73]; (e) 光学和电学综合考虑对ITO寄生吸收优化[71]; (f) 仅从光学角度优化ITO的寄生吸收[71]Figure9. (a) Slotted and (b) prismatic structure of SiO2 to reduce parasitic absorption of perovskite solar cells[79]; EQE comparison of tandem solar cells (c) before and (d) after optimizing for parasitic absorption[73]; (e) optimization for parasitic absorption of ITO with both optical and electrical considerations[71]; (f) optimization for parasitic absorption of ITO only considerate optical aspect[71].

分析器件的光损耗, 能直接看出所有材料的寄生吸收, 从而针对性发对寄生吸收大的材料进行厚度、材料、带隙等方面的优化. 不同结构的器件引起主要寄生吸收的材料不同, 优化方式也随之改变. 寄生吸收的优化对叠层器件光学优化有着十分重要的影响.

尽管叠层电池光学模拟优化的工作已经取得很大进展, 但是还存在着一些问题. 未来的光学模拟优化应该从以下几个方面考虑: 1)模拟工作应该与实验有着密切联系, 让模拟结果不是只能给出简单的实验设计方向, 要能分析出实验中存在的问题并且对实验内容给出明确的指导方向; 2)无论是使用商用软件模拟还是自建模型模拟, 模拟的精确度一定要高, 这样才能更接近实际实验内容. 可以选择优化算法或结合机器测试使模拟的数据尽可能精确; 3)在叠层器件中, 反射损失和寄生吸收是主要的光学损失, 要尽可能地降低这两种光学损失必须要设计合理的叠层器件结构, 如设计合理的绒度衬底以降低反射损失, 选择寄生吸收较小的光学薄膜作为透明导电层, 尽可能地将电子传输层或空穴传输层的厚度降低以减小寄生吸收; 4)由于叠层电池的短路电流取决于最小的那个子电池, 所以顶、底电池的电流匹配也非常重要. 所以不能单独取子电池最优模拟结果, 将顶底电池模拟结果结合起来, 选择一个最优模拟策略.