全文HTML

--> --> -->一种可拉伸的固态超级电容器可以完美地解决这一问题. 可拉伸超级电容器不但具备普通超级电容器功率密度高、循环寿命长、安全、成本低等优点, 而且良好的柔软性和可拉伸性使其能够很好地与可穿戴系统进行集成[7-9]. 可拉伸超级电容器就是在保证器件的功能特性(质量/体积能量密度、质量/体积功率密度、循环寿命、稳定性)与工业规模化生产适宜度的前提下, 改善与应用情景(柔性、拉伸、弯折等)相适应的力学性能. 一般来说可以通过材料的选择和结构的设计使器件具有一定程度的可拉伸性. 到目前为止, 科学家们主要从以下三个方面进行研究.

1)可拉伸电极的设计和制备. 可拉伸电极的实现是制备可拉伸超级电容器的第一需要. 一般来说可以通过材料选择和结构设计或者将两者合二为一使器件具有一定程度的可拉伸性.

2)高弹性凝胶电解质的制备. 普通凝胶电解质可拉伸性差、恢复性差, 高弹性、自愈合的凝胶电解质被广泛研究.

3)多功能超级电容器的制备. 集可拉伸、透明、自愈合、传感、自供电等多种功能为一体的智能超级电容器受到了人们越来越多的关注.

到目前为止, 以上三个方面均已做出部分令人欣喜的成就, 但整体依然处于起步阶段, 依然有很多工作要做.

本文首先简单介绍一些超级电容器的概念、分类、结构组成等基本知识; 然后, 重点总结概括三种制备可拉伸超级电容器的方法, 即弹性聚合物选择、可拉伸结构设计以及弹性聚合物和可拉伸结构结合; 还介绍了多功能可拉伸超级电容器和高弹性凝胶电解质的研究进展. 最后, 对可拉伸超级电容器面临的主要挑战和可能的解决路径进行总结和展望.

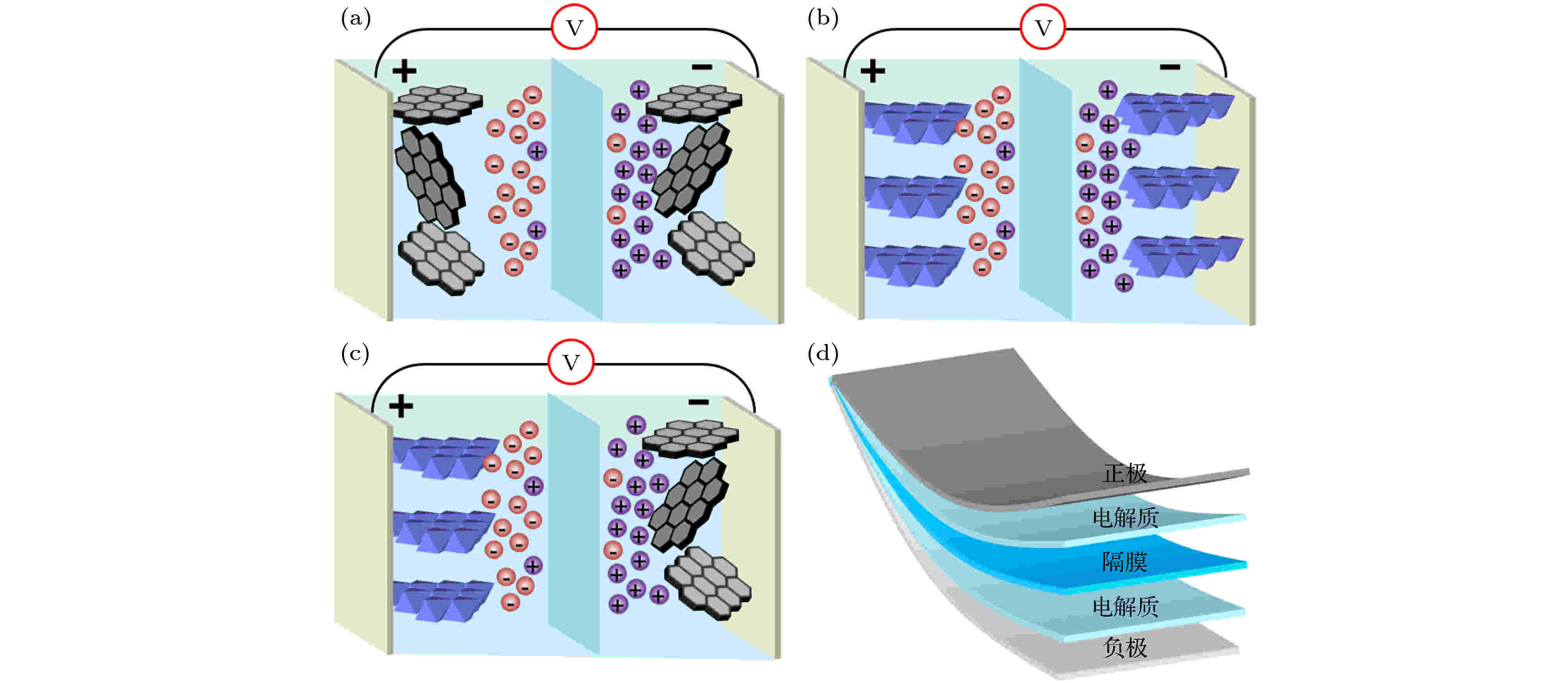

图 1 充放电原理示意图 (a) 双电层电容器; (b) 赝电容电容器; (c) 混合型电容器. (d) 超级电容器的结构示意图

图 1 充放电原理示意图 (a) 双电层电容器; (b) 赝电容电容器; (c) 混合型电容器. (d) 超级电容器的结构示意图Figure1. Schematic illustrations of energy storage mechanisms of (a) electric double-layer capacitor, (b) pseudocapacitor, (c) hybrid capacitor. (d) Structure diagram of supercapacitor.

赝电容电容器[24-26]是指在电极表面和近表面体相中的二维或准二维空间上, 电活性物质发生高度可逆的化学吸附-脱附或氧化还原反应而产生的电容(图1(b)). 赝电容超级电容器具有高电容和高能量密度的优点, 但其氧化还原反应迟钝、库仑效率较低, 因此缺点主要是低功率密度和倍率性能、短的循环寿命[27]. 常用的活性材料有金属化合物[28-30](MnO2,Ni(OH)2,NiCo2S4)、导电聚合物[31-33](聚吡咯PPy、聚苯胺PANI、聚噻吩PTH)等.

双电层电容器和赝电容电容器并不是完全独立的, 而是相互融合的. 目前更有前景的研究方向是混合型电容器(图1(c)), 即在同一器件中结合双电层和赝电容两种储能机理[34]. 混合型电容器有望结合两方面的优点, 得到兼具高功率密度和高能量密度的储能器件.

超级电容器的基本结构如图1(d)所示, 主要由正负电极、电解质及隔膜组成. 正负电极是进行电荷存储、吸附脱附或者氧化还原反应的基体. 一个性能优异的电极材料通常需要具备供离子吸附的高比表面积、离子快速转移的孔洞结构和电子传输的高导电率等特点[6]. 电极材料是电容器的关键, 也是科学家们研究的重点. 电解质是在充放电过程中允许离子运动的载体, 其电导率和分解电压要尽量高, 现在应用比较多的是具有一定弹性的凝胶电解质. 隔膜是为防止正负电极短路而设置的, 同时又不能阻止离子的自由移动, 在一些固态超级电容器中可以省略. 从超级电容器的结构中可以看出, 可拉伸超级电容器制备的关键是可拉伸电极, 而且电容器的性能极大地依赖于电极材料, 因此研制可拉伸电极成为科学家们制备可拉伸超级电容器工作的重中之重. 本文也是从电极材料这一角度重点介绍可拉伸超级电容器的制备方法.

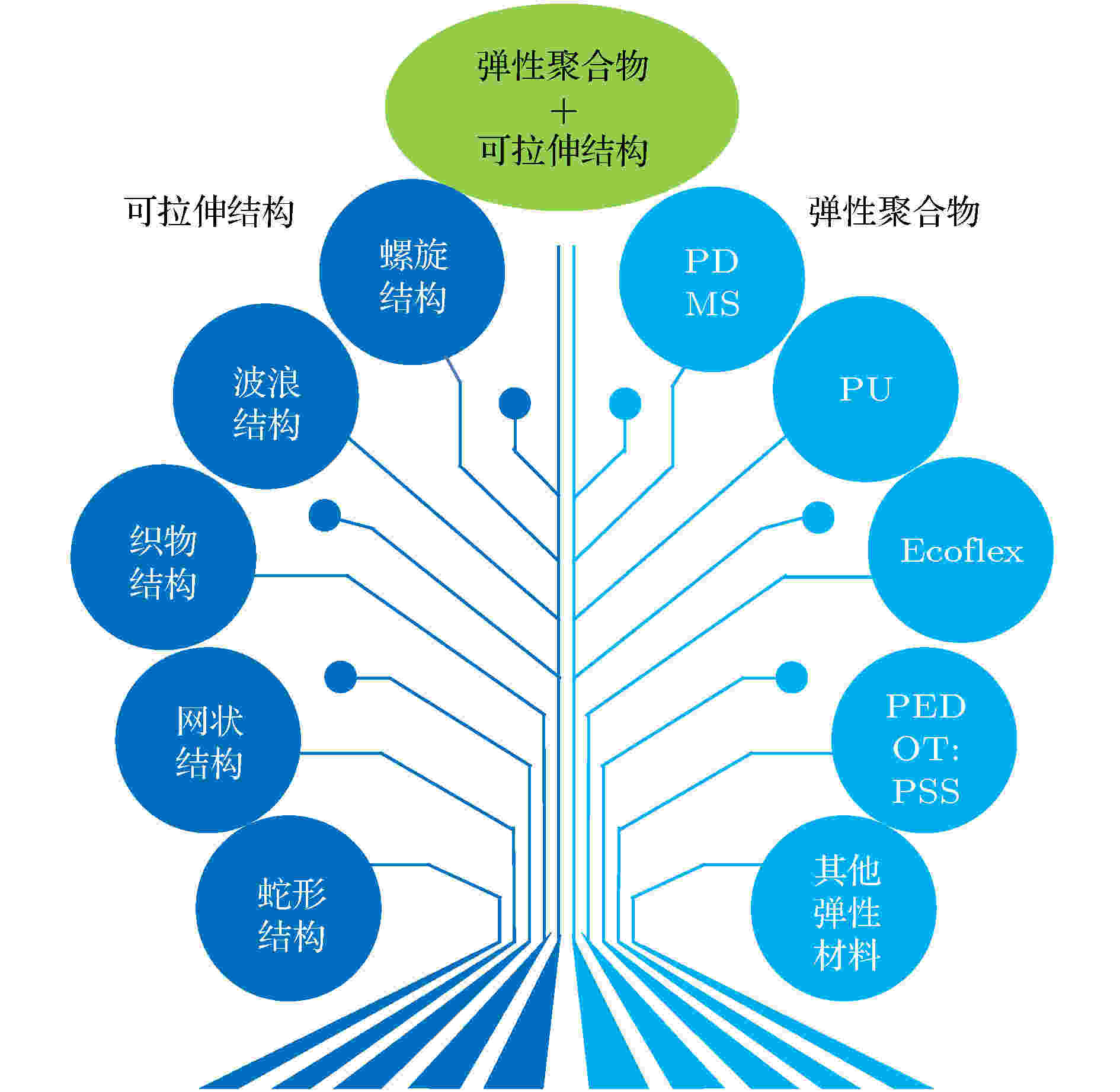

通常传统超级电容器电极的制备方法是将活性物质与导电剂、黏结剂等均匀混合调制成浆状, 涂覆在金属箔或者碳布等集流体上. 这样的工艺决定了传统的超级电容器很难具备可拉伸性. 可拉伸电极材料必须能承受大的拉伸应变以及可能伴随的各种如弯曲、缠绕、折叠等的变形. 图2总结了两种常用于制备可拉伸电极的方法: 一是研制具备本征可拉伸性能的电极材料, 以弹性聚合物为基底, 包括聚二甲基硅氧烷(PDMS)[35,36]、聚氨酯(PU)[37-39]、热塑性共聚酯(Ecoflex)[40]等. 这样制得的电极具有优异的拉伸性及拉伸恢复性, 缺点是受材料本身的限制, 而且电导率和能量密度较低; 二是通过可拉伸结构的设计, 使本身不具备拉伸性能的材料实现可拉伸性, 常用的结构包括螺旋结构[41,42]、波浪结构[43]、网状结构[44,45]、织物结构[46,47]、蛇形结构[48,49]等. 这种可拉伸结构的优点是不受材料限制, 能够更大限度地利用材料的能量密度和功率密度, 但其拉伸恢复性和拉伸循环稳定性较差. 需要特别注意的是, 这两种制备方法并不是完全独立的, 是可以相互融合在一起的. 将两种能实现可拉伸性的元素(弹性聚合物和可拉伸结构)结合在一起, 充分利用两种方式的性能, 制得可拉伸的复合电极是未来的研究方向之一. 接下来, 从三个方面分别重点介绍三种可拉伸电极材料的制备方法.

图 2 可拉伸超级电容器的设计思路: 弹性聚合物、可拉伸结构以及两者的结合

图 2 可拉伸超级电容器的设计思路: 弹性聚合物、可拉伸结构以及两者的结合Figure2. Design ideas of stretchable supercapacitor: Elastic polymer, stretchable structure, and elastic polymer + stretchable structure.

3.1.弹性聚合物基底制备可拉伸复合电极/器件

表1详细列出了基于弹性聚合物基底材料制备的可拉伸超级电容器的最新研究进展. 根据表1总结出目前大多数弹性聚合物基底制备可拉伸超级电容器面临的四个问题: 1)选择合适的弹性聚合物基底材料; 2)对弹性聚合物基底材料进行适当的处理使其变成良好的集流体; 3)选择高效的活性材料并用有效的方法将其沉积到集流体上制备出可拉伸电极材料; 4)对电极材料或者器件的性能进行表征. 与以往综述中详细罗列个别研究细节不同, 本文将以这四个问题的关键发现为主, 总结出普遍适用的经验出来.| 导电处理 | 活性材料 | 沉积方法 | 电容表现 | 极限拉伸率/% | 电容稳定性 | 文献 |

| PDMS基底材料的可拉伸超级电容器 | ||||||

| 石墨烯 | 石墨烯 | 激光诱发 | 650 μF/cm2 @35 μA/cm2 | 50 | 1000次拉伸循环后 保持84%电容 | [35] |

| 碳纳米管 | V2O5/PEDOT | 旋涂 | 135 mF/cm2 @0.5 mA/cm2 | 50 | 100次拉伸循环后 保持85%电容 | [36] |

| 单壁碳纳米管 | 单壁碳纳米管 | 化学汽相淀积 | 17.5 F/g | 120 | 1000次拉伸循环后 电容没有变化 | [50] |

| 单壁碳纳米管 | 单壁碳纳米管/ 氮化硼纳米管 | 干压 | 7.7 F/g @19 μF/cm2 | 50 | 50%应变下1000次 拉伸循环后 电容增加25% | [51] |

| PU基底材料的可拉伸超级电容器 | ||||||

| 聚吡咯 | 聚吡咯 | 化学聚合 | 108.5 F/g@1 A/g | 100 | 100%应变下拉伸1000次后保持90%电容 | [37] |

| 氮-碳纳米管 | 氮-碳纳米管 | 化学气相沉积 | 37.6 mF/cm2 @0.05 mA/cm2 | 500 | 1000次拉伸后保持96%电容 | [21] |

| Ecoflex基底材料的可拉伸超级电容器 | ||||||

| 碳纳米管 | 单壁碳纳米管 | 涂覆 | 15.2 F/cm3 @0.021 A/cm3 | 60 | 在0, 20%, 40%应变下, 1000次充放电循环后电容保持97.4%, 95.5%, 94.5% | [52] |

| PEDOT:PSS基底材料的可拉伸超级电容器 | ||||||

| 银掺杂 | PEDOT:PSS/碳纳米管 | 浸渍烘干 | 64 mF/cm2 (85.3 F/g) | 480 | 400%应变下100次拉伸循环后保持90%电容 | [53] |

| 多壁碳纳米管 | 多米碳纳米管@聚苯胺 | 电聚合 | 2.2 F/cm3 @1 mA/cm2 | 50 | 50%应变下300次拉伸循环后CV曲线没有明显变化 | [54] |

表1利用弹性聚合物为基底制备可拉伸超级电容器的研究概括

Table1.Summary of recent studies on stretchable supercapacitor based on elastic polymer.

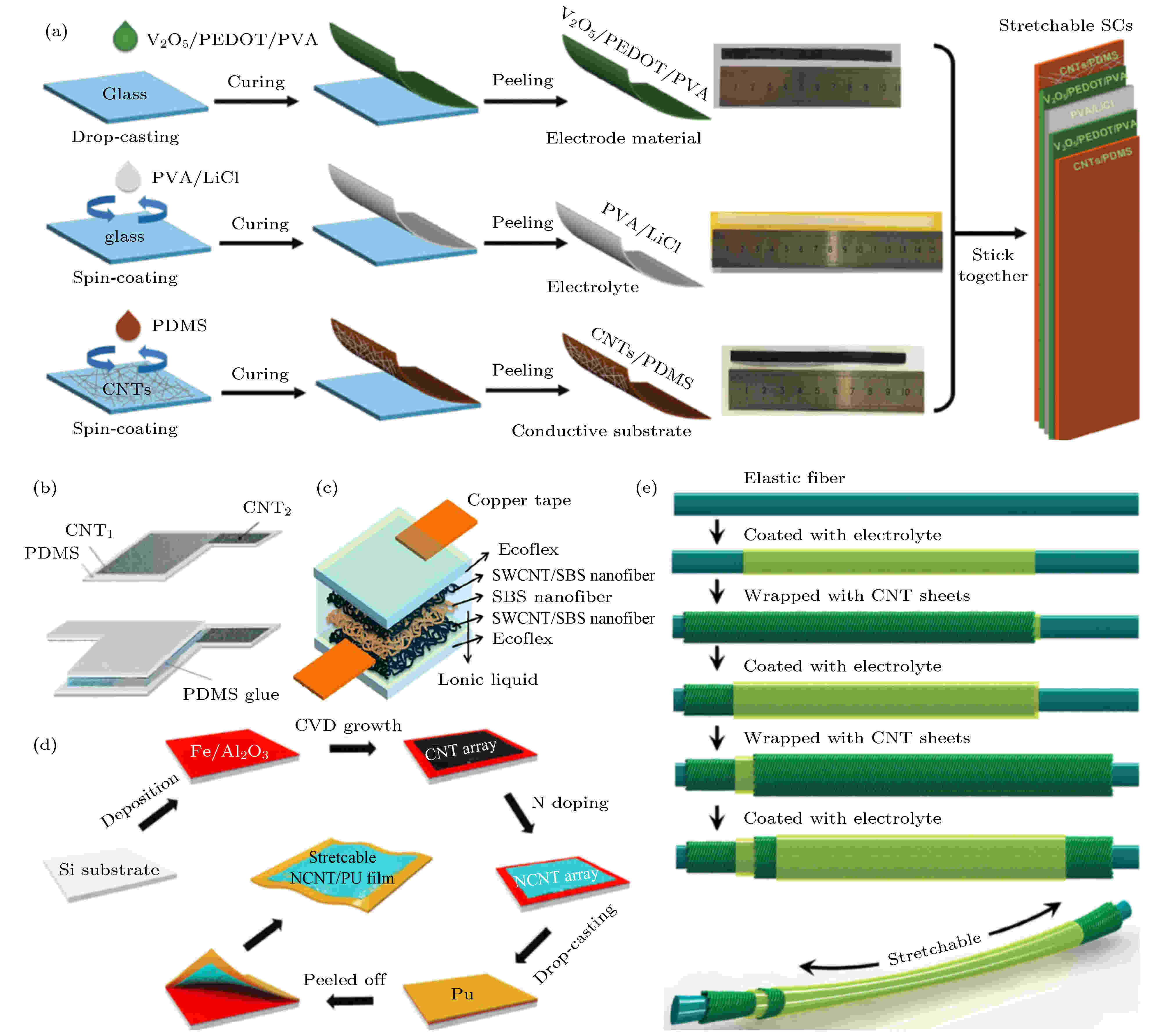

1)弹性聚合物基底材料的选择. 为了得到可拉伸电极, 科学家们首先想到的是选择具有本征高弹性的聚合物. 第一类是以PDMS作为基底材料(图3(a)和图3(b)), 首先将碳纳米管均匀铺在玻璃基底上, 再旋涂上PDMS溶液, 待冷却固化成膜后将CNTs/PDMS膜剥离下来, 得到导电的集流体[36,50]. 由于CNTs的电化学活性, CNTs/PDMS膜也可以做电极材料, 其极限拉伸变形率可达50%. 第二类是Ecoflex材料(图3(c)), 将单壁碳纳米管(SWCNT)涂覆在苯乙烯(SBS)纳米纤维上做可拉伸电极材料, 然后再用Ecoflex材料进行封装得到可拉伸超级电容器, 其极限拉伸率可以达到60%[52]. 第三类是PU材料, 将聚氨酯(PU)涂覆到N掺杂的CNT阵列上, 制备NCNT/PU膜, 然后将PVA凝胶电解液夹于两层NCNT/PU薄膜之间形成三明治结构的可拉伸超级电容器(图3(d))[21]. 这种PU材料制得的器件最大可以拉伸到500%. Yue等[37]使用莱卡纤维织造的弹性织物作为基底, 通过化学聚合的方法在织物表面沉积了PPy 颗粒. 将沉积有导电聚合物的织物组装成超级电容器, 其比电容为123.3 F/g, 并且能够被拉伸超过100%的原有长度; 在 1000 次循环拉伸后, 电容器的电容量只减少10%左右. 第四类是PEDOT:PSS基底材料, 通过银掺杂可以得到透明的可拉伸电极材料, 最大拉伸率可以达到480%[53].

图 3 弹性聚合物为基底材料制备的可拉伸电极/器件 (a), (b) PDMS基底[36,50]; (c) Ecoflex基底[52]; (d) PU基底[21]; (e) 弹性纤维基底[55]

图 3 弹性聚合物为基底材料制备的可拉伸电极/器件 (a), (b) PDMS基底[36,50]; (c) Ecoflex基底[52]; (d) PU基底[21]; (e) 弹性纤维基底[55]Figure3. Stretchable electrodes/supercapacitors based on elastic polymer: (a), (b) PDMS[36,50]; (c) Ecoflex[52]; (d) PU[21]; (e) elastic fiber[55].

从表1和图3中可以看出, 常用的弹性聚合物材料为PDMS, PU, Ecoflex和PEDOT:PSS等4种. 得到科学家们普遍认可的这类弹性聚合物材料具有以下几个特点: ① 大多通过溶液涂覆做成2D薄膜状, 展现出了良好的弹性、拉伸恢复性, 能够反复拉伸使用; ② 均为热塑性材料, 便于加工; ③ 具有良好的柔软度和亲肤性; ④ 无毒, 健康, 生物相容性好的材料; ⑤ 具有一定的透明度, 使整个组装出来的器件视觉感较强.

还有一些以其他弹性材料为基底制备的可拉伸超级电容器, 比如弹性纱[55]、橡胶线[56]等. 将电极材料呈螺旋状缠绕到弹性纱上, 涂覆凝胶电解质后再缠绕一层对电极材料. 通过两次缠绕, 将凝胶电解质包覆在两层电极材料之间, 制得纤维状可拉伸超级电容器(图3(e))[55]. 通过弹性纱的可拉伸性及拉伸恢复性, 带动整个器件的拉伸和拉伸恢复.

2)对弹性聚合物基底材料进行适当的处理使其变成良好的集流体. 需要说明的是弹性聚合物基底材料并不能单独作为超级电容器的电极, 一是它们本身并不导电, 二是它们不具备电化学活性, 仅是因为本身的高弹性作为电极材料承受机械变形的基底材料. 因此, 需要经过一些方法处理使其变成导电的集流体. 从表1中可以看出, 能够使聚合物变成良好集流体的材料很多, 包括各种碳材料(CNT, 石墨烯等). 在碳纳米材料上均匀涂覆聚合物, 待固化成膜后剥离下来即可做集流体[36,50]; 或者直接将制备的碳材料泥浆涂覆/丝网印刷在聚合物表面等[52,57]. 金属材料, 比如金、银、铜等, 可以先做成金属纳米颗粒或者金属纳米线, 然后与聚合物掺杂/沉积等, 制备高导电的集流体[53,58]; 也有的方法是先制备柔软的聚合物薄膜或纳米纤维网, 然后在其上溅射/喷涂金属纳米颗粒使其导电[59]. 导电聚合物(PPy, PANI, 聚噻吩)可以直接通过电沉积的方法在聚合物表面沉积一层导电层[37]. 对碳材料和导电聚合物来说, 有时这种导电层既可以做集流体使聚合物导电, 同时其本身又具有电化学活性, 可以贡献电容.

3)选择高效的活性材料并用有效的方法将其沉积到集流体上制备出可拉伸电极. 在集流体上沉积活性材料得到电极材料, 活性材料包括碳材料(CNT, 石墨烯, 活性炭)、导电聚合物(PPy, PANI, PTH)和金属化合物(金属氧化物、金属硫化物、金属氢氧化物). 在集流体上负载活性材料常用的方法包括涂覆、浸渍烘干、丝网印刷、电沉积、水热合成法等. 碳材料经常采用浸渍烘干、涂覆或者丝网印刷来实现碳活性材料与集流体之间的结合[52,58], 导电聚合物多采用电化学沉积和原位聚合的方法, 在集流体上沉积一层均匀的纳米膜[60,61], 金属化合物多采用水热合成法在集流体上生长出均匀、规律、可控的纳米阵列[62].

4)对电极材料或者器件的性能进行表征. 这些性能包括电容性能、可拉伸性能和电容稳定性能. 文献中报告的电容性能指标是多样的, 显得比较混乱, 有时令人困惑. 如之前综述中所建议的[63], 电容性能应该包括一些重要数据: 活性材料负载量、长度/面积/体积/质量比电容等. 从表1中可以看出, 面积比电容在0.65—135.00 mF/cm2, 质量比电容在7.7—108.5 F/g. 金属氧化物的电容性能优于导电聚合物优于碳材料. 作为可拉伸器件, 性能的测试除了电化学测试外, 还应该包括拉伸测试、拉伸循环测试和拉伸循环测试下的电容稳定性测试等. 从表1中可以看出, 弹性聚合物的拉伸率在50%—500%不等, 拉伸性能的表现还是不错的. 另外, 对电极材料或者器件在循环拉伸变形情况下的电容稳定性进行测试表征. 所谓电容稳定性是指在一定应变情况下, 循环反复拉伸若干次后电极或者器件的电容剩余量与原电容量的比值. 从表1中可以看出, 电容稳定性在80.0%—97.4%不等. 当然这个数据无法直接对比, 因为是在不同的应变情况下, 不同拉伸循环圈数之后的数据. 因此, 我们建议, 在表征电容稳定性时应尽量给出详细的数据并保持一致. 虽然拉伸率很难保持一致, 但在拉伸循环次数上可以统一, 比如1000次. 另外, 从表1中可以看出, 有些性能研究者们没有提供, 有些提供的数据很乱, 我们认为以上性能的数据应该是要提供的, 否则就很难在同类型器件中进行对比, 将不利于整个可拉伸器件的发展.

综上所述, 这种弹性聚合物为基底材料制备可拉伸超级电容器的方法通常需要以下4个步骤: ① 选择合适的弹性聚合物基底材料, 常用的包括PDMS, PU, Ecoflex和PEDOT:PSS等4种; ② 使基底材料变成导电的集流体; ③ 在集流体上沉积活性材料使其变成合格的电极材料; ④ 组装成可拉伸超级电容器.

然而美中不足的是弹性聚合物本身不导电也没有电化学活性, 但占据了超级电容器很大一部分体积和质量; 制得的电极材料电阻率较高, 使得整个器件的能量密度和功率密度大打折扣; 而且, 材料受限明显, 聚合物本身的拉伸性能也受温度的影响. 除了弹性聚合物能制备可拉伸超级电容器外, 特殊的结构设计也能使器件具有很好的可拉伸性, 而且不受材质的限制.

2

3.2.可拉伸结构设计制备可拉伸电极/器件

从表2可以看出, 可拉伸的结构大致分为5种: 螺旋结构、波浪结构、织物结构、网状结构和蛇形结构.| 导电处理 | 活性材料 | 沉积方法 | 电容表现 | 极限拉伸率/% | 电容稳定性 | 文献 |

| 螺旋结构设计的可拉伸超级电容器 | ||||||

| 不锈钢弹簧 | 碳纳米管/聚苯胺 | 原位合成 | 277.8 F/g@1 A/g, 402.8 mF/cm @1 mA/cm | 100 | 在100%应变下电容没有 明显降低 | [41] |

| 碳纳米管纱线 | 聚吡咯/碳纳米管 | 电沉积 | 63.6 F/g@1 A/g | 150 | — | [42] |

| 不锈钢线 | MnO2/还原氧化石墨烯 | 电沉积 | 2.86 mWh/cm3 | 400 | 400%应变下拉伸循环3000次后保持95%电容 | [64] |

| 碳纳米管纱线 | 碳纳米管纱线/MnO2/聚吡咯 | 电沉积 | 60.43 mF/cm2, 7.72 F/g, 9.46 F/cm3, 9.86 mF/cm@10 mV/s | 20 | 20%应变下拉伸循环200次后保持88%电容 | [65] |

| 碳纳米管纤维 | 碳纳米管 | 纺丝 | 0.51 mF/cm, 27.07 mF/cm2 @150 mA/cm3 | 300 | 拉伸循环300次后保持94%电容 | [66] |

| 波浪结构设计的可拉伸超级电容器 | ||||||

| 碳纳米管 | 碳纳米管@MnO2/碳纳米管@聚吡咯 | 电沉积 | 2.2 F/cm3 @2 mA/cm2 | 100 | 拉伸循环500次后保持96%电容 | [67] |

| 泡沫镍 | 聚苯胺/石墨烯 | 电聚合 | 261 F/g | 30 | 30%应变下拉伸循环100次后保持95%电容 | [68] |

| 织物结构设计的可拉伸超级电容器 | ||||||

| 银涂层 | 聚吡咯@MnO2 | 丝网印刷 | 0.0337 mWh/cm2, 95.3 mF/cm2@5 mV/s | 40 | 40%应变下保持 86.2%电容 | [69] |

| 不锈钢网 | 聚吡咯 | 电化学沉积 | 170 F/g@0.5 A/g | 20 | 20%应变下拉伸循环10000次后保持87%电容 | [46] |

| 碳纳米管 织物 | 聚吡咯@MnO2 | 电镀 | 461 F/g@0.2 A/g | 21 | 21%应变下保持98.5%电容 | [70] |

| 碳纤维 | PEDOT:PSS/碳 | 浸渍涂覆 | — | 100 | 100%应变下拉伸循环6000次后保持70%电容 | [71] |

| 导电过滤网 | 聚吡咯@MnO2 | 电沉积 | — | 20 | — | [29] |

| 银镀层 | MnO2–碳纳米管/PEDOT:PSS | 丝网印刷 | 17.5 mWh/cm2 @0.4 mW/cm2 | 20 | 20%应变下拉伸循环100次后保持95.26%电容 | [47] |

| 单壁碳纳米管 | 单壁碳纳米管 | 浸渍烘干 | 140 F/g, 0.48 F/cm2@20 μA/cm2 | 120 | 拉伸后比电容没有变化 | [72] |

| 多壁碳纳米管 | 多壁碳纳米管/MoO3 | 喷涂 | 48.3 F/g@0.14 A/g, 33.8 mF/cm2 @0.1 mA/cm | 50 | 应变从10%增加到50%, 拉伸循环5000次后 保持80%电容 | [73] |

| 蛇形结构设计的可拉伸超级电容器 | ||||||

| 钛/铂 | 聚吡咯-多壁碳纳米管 | 喷涂 | 5.17 mF/cm2 @100 μA/cm2 | 30 | 30%应变下双轴拉伸循环1000次后充放电行为没有发生明显变化 | [74] |

| 单壁碳纳米管 | 单壁碳纳米管 | 喷涂 | 100 μF@0.5 V/s | 30 | 30%应变下拉伸循环10次后电容没有明显恶化 | [75] |

| 网状结构设计的可拉伸超级电容器 | ||||||

| 单壁碳纳米管膜 | 单壁碳纳米管 | 喷涂 | 1.6 F/cm3, 448 nF/cm2 @1 V/s | 150 | 150%应变下电容保持不变 | [44] |

| 碳纳米管膜 | 聚吡咯/黑磷/碳纳米管 | 电沉积 | 7.35 F/cm2 @7.8 mA/cm2 | 2000 | 2000%应变下拉伸循环10000次后保持95%电容 | [76] |

| 碳纳米管 | 碳纳米管/聚吡咯 | 电沉积 | 69 F/g, 3.5 mF/cm, 74.1 mF/cm2, 9.9 F/cm3 @2 mV/s | 10 | 5%应变下拉伸循环5000次后有101%动态电容 | [77] |

| 碳纳米管膜 | 碳纳米管 | 化学气 相沉积 | 61.4 mF/cm2, 35.7 F/g 16.0 F/cm3@1 mA/cm2 | 16 | 16%应变下拉伸循环3000次后保持93.3%电容 | [45] |

| 碳纳米管 | MnO2/碳纳米管 | 水热合成法 | 227.2 mF/cm2 | 500 | 400%应变下拉伸循环10000次后保持98%电容 | [78] |

表2通过可拉伸结构设计制备可拉伸超级电容器的研究概括

Table2.Summary of recent studies on stretchable supercapacitors based on stretchable structure.

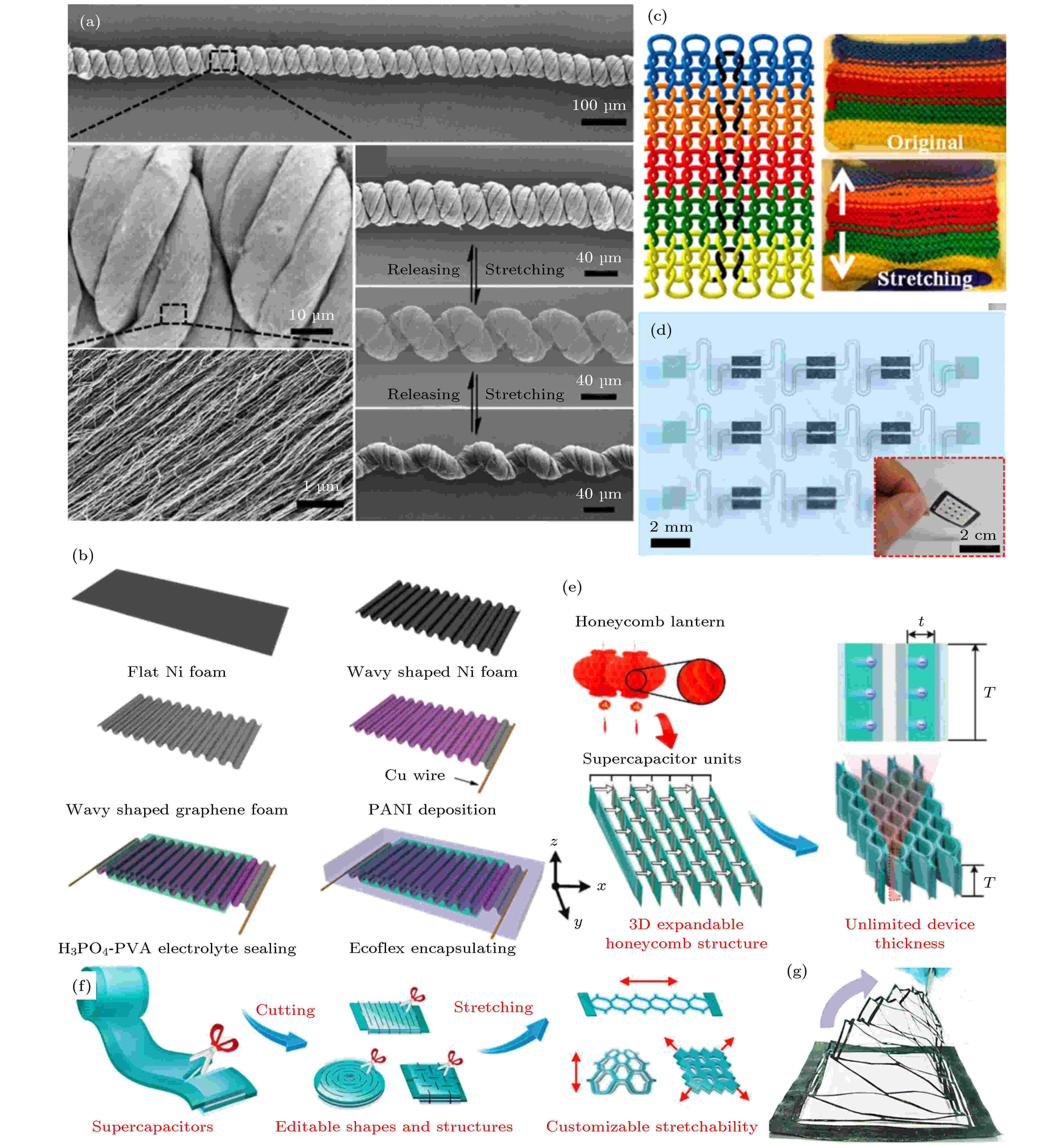

1)螺旋结构. 通过对电极材料进行加捻或者缠绕, 使本身平直的纤维变成螺旋状结构. 这种结构在拉伸时, 螺旋状的纤维会伸直, 通过几何形状振幅的改变来适应施加的应变, 从而使器件可拉伸而又不会导致材料本身的应力集中(图4(a))[66]. 螺旋结构电极或者器件的拉伸率与纤维缠绕的倾斜角有关[42,65,66].

图 4 可拉伸结构设计制得的电极/器件 (a) 螺旋结构[66]; (b) 波浪结构[68]; (c) 织物结构[71]; (d) 蛇形结构[75]; (e)?(g) 网状结构[45,76,78]

图 4 可拉伸结构设计制得的电极/器件 (a) 螺旋结构[66]; (b) 波浪结构[68]; (c) 织物结构[71]; (d) 蛇形结构[75]; (e)?(g) 网状结构[45,76,78]Figure4. Stretchable supercapacitors based on stretchable structure: (a) Helical structure[66]; (b) wave structure[68]; (c) fabric structure[71]; (d) serpentine structure[75]; (e)?(g) net structure[45,76,78].

这种螺旋结构制得的器件一般是1维 (1D)纤维状的, 而且这些纤维比较粗、比较硬, 有一定的刚性, 只有这样才能保持螺旋状的结构, 比如CNT纱线和不锈钢丝等(表2). 其拉伸率在20%—400%不等.

2)波浪结构. 通常的做法是先对弹性基底进行预拉伸, 在其上面沉积2D平面状电极材料, 然后预拉伸的弹性基底释放, 上面沉积的电极材料就会呈现起起伏伏的波浪状结构, 最后将电极材料剥离下来组装成可拉伸器件. 如图4(b)所示, 选用可拉伸的PDMS基底, 进行一定程度的预拉伸, 接着在预拉伸的基底上沉积PANI, 当撤去外力后, 基底收缩并在表面形成波浪结构[68]. 通过这种方法, 可以变相地使电极材料具有一定程度的可拉伸性, 但最大拉伸长度不应超过预拉伸程度. 因此, 可以通过调控电极表面波浪的尺寸大小达到调控电极拉伸性能的目的.

也会有1D纤维状的波浪结构电极材料. 对弹性纱进行预拉伸, 在其上缠绕上电极材料, 弹性纱释放后, 就得到波浪状的电极材料[79]. 这种波浪结构得到的电极或者器件一般拉伸率比较低, 在30%—100%不等(表2).

3)织物结构. 织物结构通过特殊的纺织结构来实现可拉伸性, 通常穿着的衣服具有很好的可拉伸性, 特别是具有线圈结构的针织物, 比如毛衣, 可以任意拉伸变形. 织物结构的可拉伸器件的制备方法有两种: 一种是比较简单的, 通过浸渍涂覆或者丝网印刷在织物结构基底上沉积活性材料, 制得可拉伸超级电容器[23]; 另一种是先制造出纤维状超级电容器, 然后编织成织物结构得到可拉伸器件(图4(c))[71]. 织物结构的拉伸率在20%—120%(表2).

4)网状结构. 网状结构包括3D网络结构和2D网面结构, 代表性成品分别是类似折叠灯笼的蜂窝状[76](图4(e))和剪纸艺术品[45,78]等. 坚硬的材料是不能被拉伸的, 通过剪纸的形式, 剪成网状或者相连的窄窄的纸条, 就可以拉伸(图4(f)和图4(g))[45,78]. 还有些3D孔洞结构的材料, 比如海绵, 也是可以拉伸的, 在应力作用下, 孔洞沿力的方向形变[80]. 从表2中可以看出这种网状结构的电极/器件的极限拉伸率差异很大, 在10%—2000%不等, 10%是普通的海绵结构, 2000%是指剪纸艺术品. 我们认为, 剪纸艺术品是一种能实现可拉伸性的方法, 操作简单易得. 但是, 这种结构机械性能较差, 拉伸不可恢复, 而且没有必要做到好几千的拉伸率. 根据皮肤20%左右的拉伸率, 器件做到20%—30%的拉伸率即可.

5)蛇形结构. 又称岛桥结构, 使用S蛇形导线将器件连接在一起, 大大提高其拉伸性能(图4(d))[74,75].

可拉伸的结构一般可以分为螺旋结构、波浪结构、织物结构、网状结构和蛇形结构. 能够很清晰地认定不同的材料之间的区别, 但是结构方面很难界定, 比如织物结构与网状结构会有部分重合. 通常来说, 螺旋结构和织物结构的可拉伸性适中, 并且1D纤维状器件能够很好地被集成在织物服装中以及织物结构本身就是织物服装的一部分, 是智能纺织品开发中理想的结构形态. 波浪结构的可拉伸性适中而且制备方法简单, 成本较低. 网状结构和蛇形结构的可拉伸性最好, 能够达到数千的伸长率, 但是对材料的可操作性要求比较高而且不适用. 这种通过结构设计得到的可拉伸性器件具有一定的优点, 比如不受材料的限制, 适用性广, 可以是任何电极材料, 通过特定的结构设计使其实现可拉伸性. 但也存在一定的缺点, 比如可拉伸结构在拉伸变形后没有恢复力, 很难恢复到原来状态, 比如剪纸得到的网状结构, 最大可以拉伸到2000%, 但拉伸之后基本不能恢复, 限制了其实际应用.

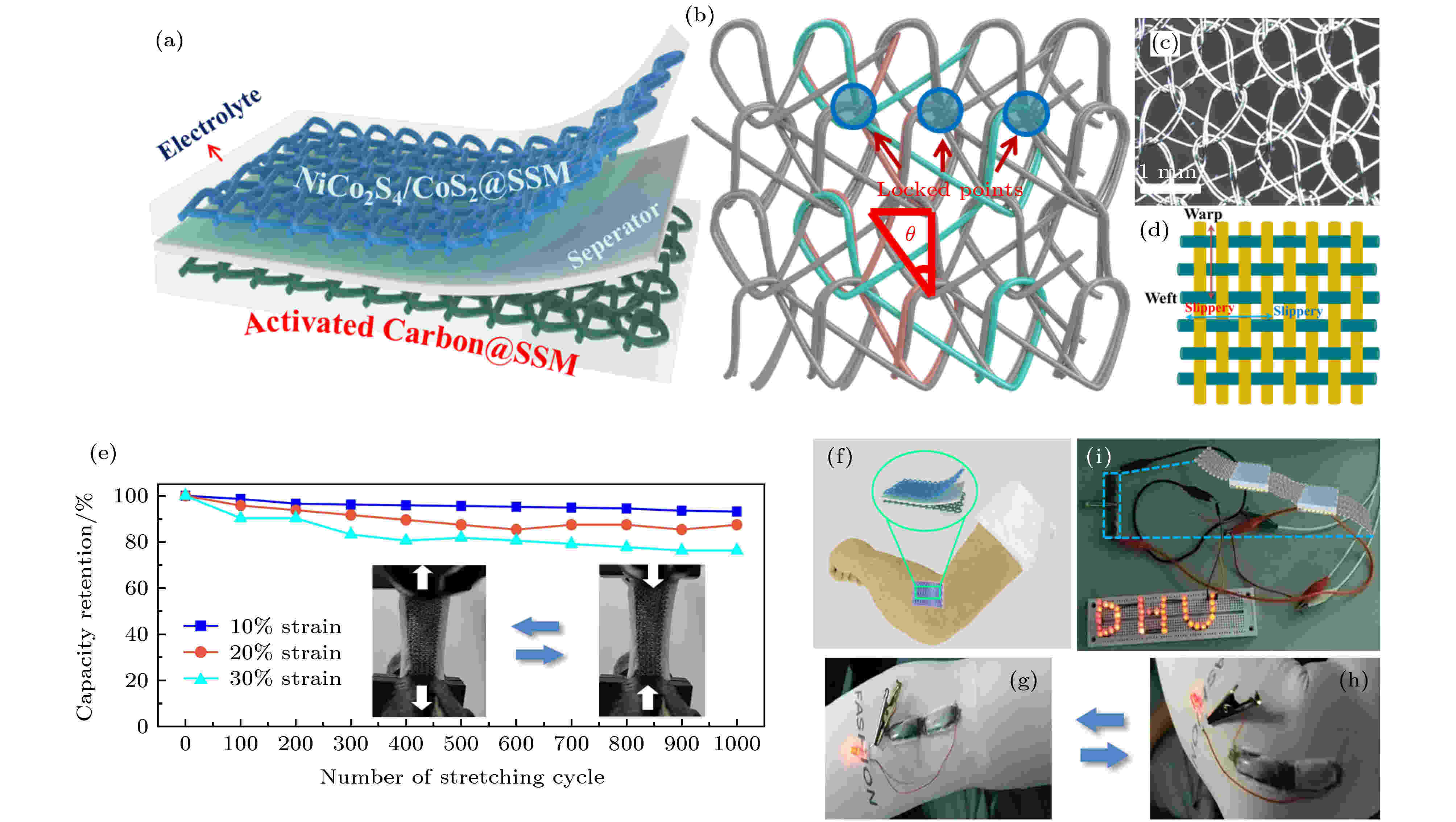

图5(a)展示了我们课题组[81]制备的基于织物结构的可拉伸超级电容器. 首先, 将50 μm直径的不锈钢纤维编织成不锈钢网(stainless-steel mesh, SSM). SSM是由一个个线圈相互圈套在一起编织而成的, 具有典型的2D网络结构. 因此, SSM很容易被拉伸. 在SSM中, 上下线圈之间形成一个锁定点, 在同一线圈内由同一纤维形成一个三角形. 通过三角形角度(θ)的改变和锁定点的固定, 可以使SSM自如地拉伸和恢复(图5(b)). 每个线圈的大小约为1 mm(图5(c)). 平纹机织物的结构示意图如图5(d)所示, 它是由经纬纱依次相互交织而成. 在这种结构中, 经纱和纬纱均是伸直状态的, 可以分别从左到右和从上到下自由移动, 但是不能拉伸. 因此我们课题组编织的SSM具有优异的拉伸性和拉伸回复性. 将SSM组装成可拉伸超级电容器, 并对其电化学稳定性和实际应用进行研究. 如图5(e)所示, 在10%, 20%和30%的应变和8 A/g的电流密度下, 1000次拉伸/释放循环后的电容容量分别下降了6.8%, 12.5%和23.6%, 表明了可拉伸超级电容器的高机械稳定性和电化学稳定性. 为了进一步评估这种超级电容器在可穿戴电子产品中的适用性, 将两个器件串联起来驱动一个安装在肘部的发光二极管(LED)(图5(f)). 在肘部的反复拉伸和弯曲时, LED仍是亮着的(图5(g)和图5(h)). 此外, 器件还能点亮一组带有“DHU”字母的LED灯泡(图5(i)). 与其他可拉伸超级电容器相比, 我们课题组制备的织物结构可拉伸超级电容器在拉伸回复性、拉伸循环稳定性和电化学性能等方面表现出优异的性能(图6), 在可穿戴领域具有极大的应用潜力.

图 5 织物结构可拉伸超级电容器 (a)织物结构可拉伸超级电容器示意图; (b)可拉伸织物结构示意图; (c)不可拉伸织物结构示意图; (d)可拉伸织物结构实物图; (e)不同应变(10%, 20%和30%)和8 A/g电流密度情况下, 不同拉伸/释放循环次数后的电容量保持率(插图为拉伸循环期间可拉伸超级电容器的实物图); (f)在肘部放置可拉伸超级电容器的示意图; 两个放置于肘部并串联的可拉伸超级电容器用于点亮肘部的LED灯泡的实物图: (g)胳膊拉伸和(h)胳膊弯曲; (i)两个串联的器件可以点亮40个组装成“DHU”字母的LED灯泡[81]

图 5 织物结构可拉伸超级电容器 (a)织物结构可拉伸超级电容器示意图; (b)可拉伸织物结构示意图; (c)不可拉伸织物结构示意图; (d)可拉伸织物结构实物图; (e)不同应变(10%, 20%和30%)和8 A/g电流密度情况下, 不同拉伸/释放循环次数后的电容量保持率(插图为拉伸循环期间可拉伸超级电容器的实物图); (f)在肘部放置可拉伸超级电容器的示意图; 两个放置于肘部并串联的可拉伸超级电容器用于点亮肘部的LED灯泡的实物图: (g)胳膊拉伸和(h)胳膊弯曲; (i)两个串联的器件可以点亮40个组装成“DHU”字母的LED灯泡[81]Figure5. Schematic illustrations of stretchable supercapacitors: (a) Fabric structure stretchable supercapacitors; (b) stretchable fabric structure; (c) non-stretchable fabric structure; (d) image of stretchable fabric structure; (e) capacity retention after different numbers of stretch/release cycles under different strains (10%, 20%, and 30%) at a current density of 8 A/g (the inset presents the images of the hybrid supercapacitor device during stretching cycles); (f) schematic of elbow-fitted supercapacitor; images of two supercapacitors connected in series for the illumination of an elbow-fitted LED for (g) stretching and (h) bending. (i) Two devices connected in series for the illumination of a set of 40 LEDs with a parallel "DHU" pattern[81].

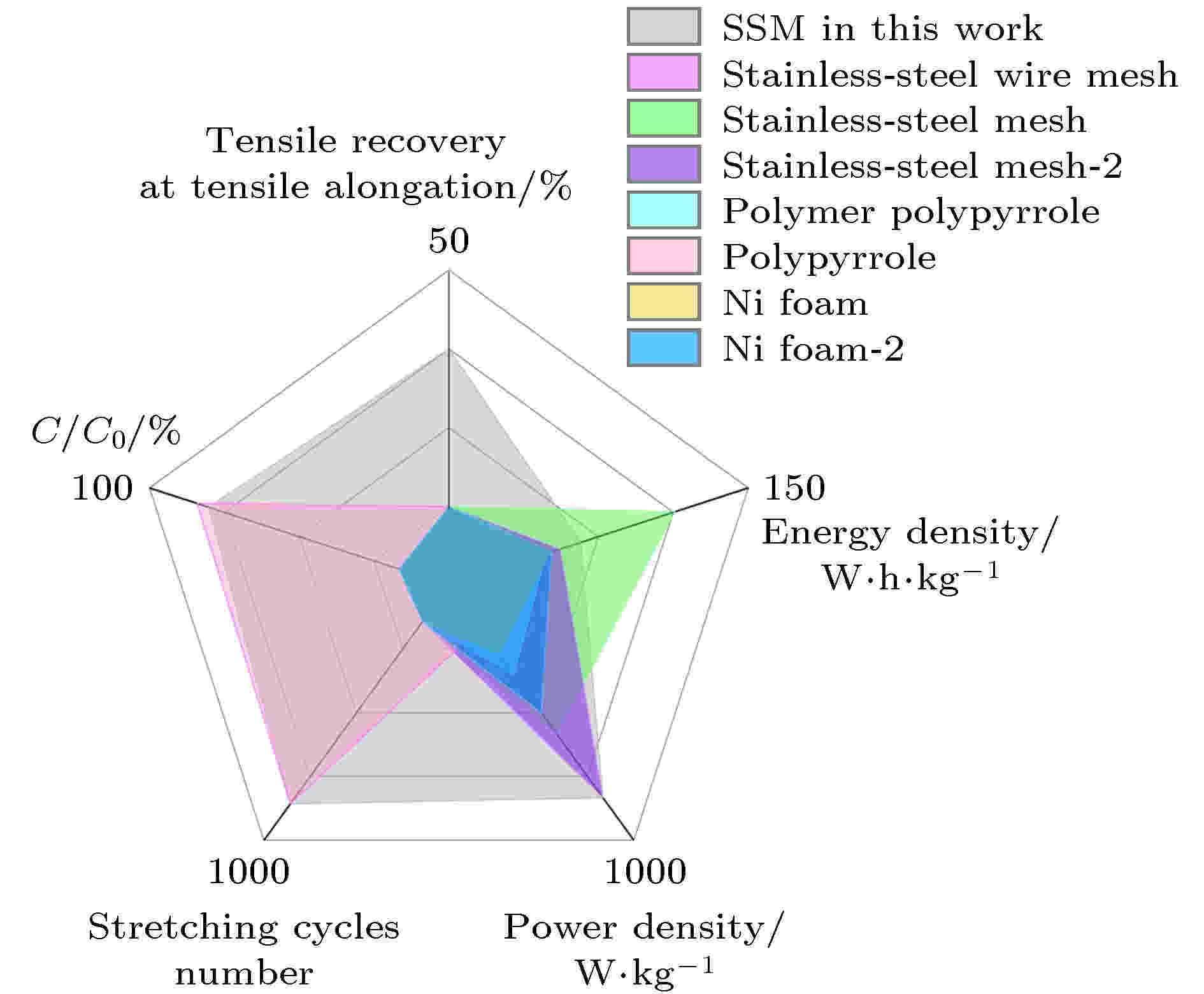

图 6 织物结构可拉伸超级电容器与文献中报道的超级电容器在拉伸恢复率、拉伸循环稳定性和电化学性能等方面的比较, 其中C0和C分别对应于拉伸循环前后的比容量

图 6 织物结构可拉伸超级电容器与文献中报道的超级电容器在拉伸恢复率、拉伸循环稳定性和电化学性能等方面的比较, 其中C0和C分别对应于拉伸循环前后的比容量Figure6. Comparison of the stretchable supercapacitor with reported supercapacitors with respect to the tensile recovery, stretching cyclic stability, and electrochemical properties, where C0 and C correspond to the specific capacities before and after stretching cycles, respectively.

单纯的弹性聚合物基底和可拉伸性结构得到的可拉伸超级电容器虽然各有特点, 但也都存在一定的缺点. 比如聚合物基底的可拉伸电极会受到材料本身的限制, 可拉伸性结构设计的电极存在拉伸不可恢复性等缺点, 他们都各存在缺点, 因此需要将二者结合起来制备材料和结构的可拉伸复合电极.

2

3.3.弹性聚合物+可拉伸结构制备可拉伸复合电极/器件

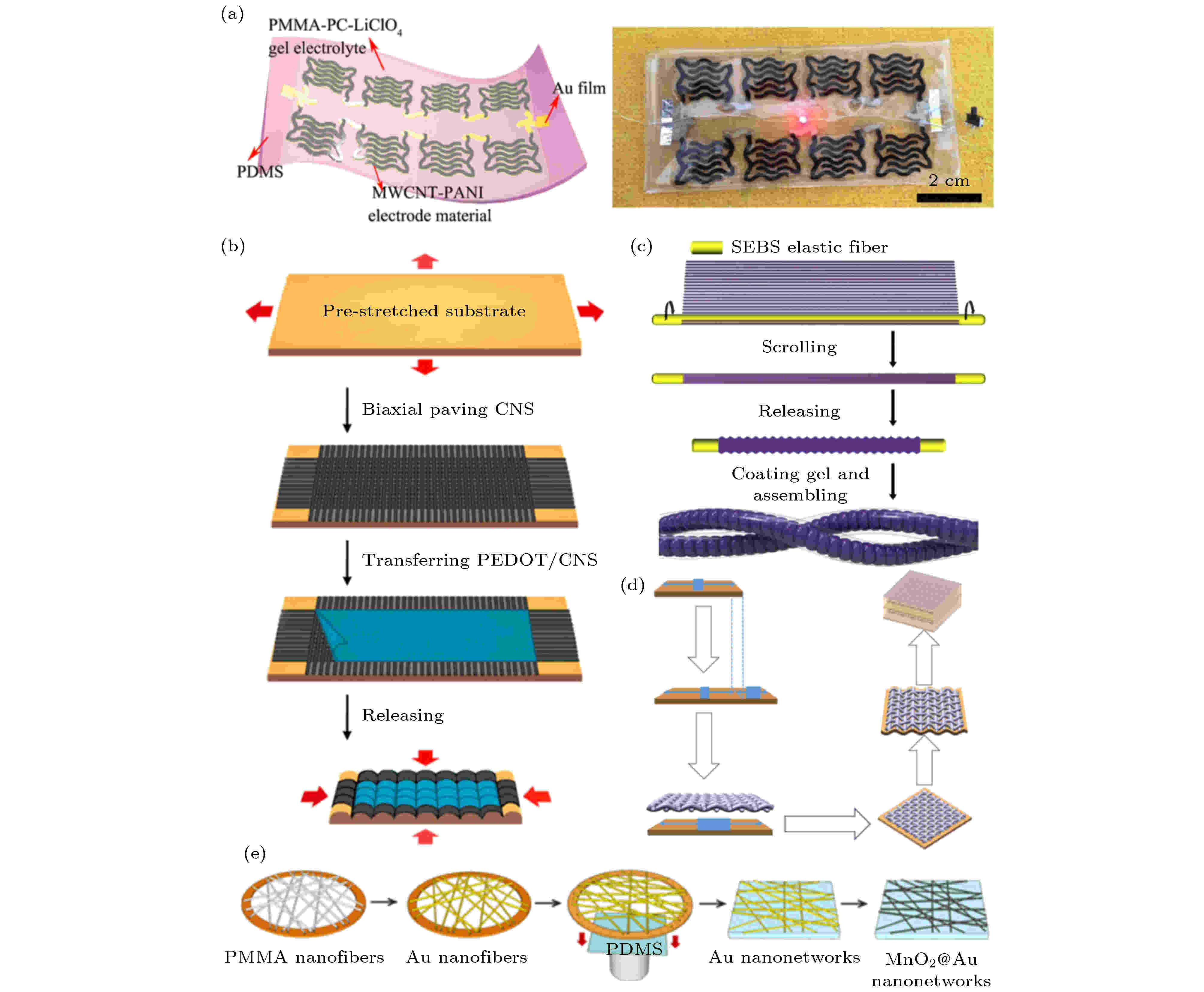

弹性聚合物和可拉伸结构组合制备的可拉伸复合电极或者器件在拉伸时能一起拉伸, 恢复时可以借助聚合物分子链的恢复力使其恢复到原来状态. 可以保证整个器件在循环拉伸过程中重复使用.从表3可以看出, 上面4种弹性聚合物都可以应用于组合设计, 可拉伸结构常用的有两种, 一种是波浪结构, 一种是螺旋结构. 弹性聚合物和波浪结构的结合, 与之前讲的制备方法是一致的. 先将弹性聚合物进行预拉伸, 上面沉积电极材料, 然后预拉伸力去除后, 得到波浪结构的电极材料. 与单纯的波浪结构相比, 弹性聚合物和波浪结构的结合就不需要剥离了, 与聚合物一体组成可拉伸复合电极(图7(a))[57]. 而且有的科学家还在两个方向进行预拉伸, 这样可以制得X和Y两个方向的波浪结构(图7(b))[92]. 还有将普通的织物与预拉伸的弹性聚合物结合得到织物结构与弹性聚合物的结合形式(图7(d))[97]. 这种弹性聚合物和波浪结构的结合制得的电极材料多是2D平面状的. 同时也有1D纤维状的电极/器件[79,85,96].

| 基底材料 | 结构类型 | 导电处理 | 活性材料 | 沉积方法 | 电容表现 | 拉伸率/% | 电容稳定性 | 文献 |

| PDMS | 波浪结构 | 多壁碳纳米管 | 多壁碳纳米管/聚苯胺 | 3D打印 | 44.13 mF/cm2@ 0.2 mA/cm2 | 40 | 在5%-40%不同应变情况下, 电化学性能几乎没有变化 | [57] |

| PDMS | 波浪结构 | 3D-石墨烯 | 3D-石墨烯/聚苯胺 | 原位聚合 | 77.8 Wh/kg @995 W/kg | 100 | 100%应变下拉伸循环100次后保持91.2%电容 | [60] |

| PDMS | 波浪结构 | 碳纳米管 | 聚苯胺/碳纳米管 | 涂覆 | 308.4 F/g@8 A/g | 100 | 100%应变下拉伸循环200次后电容保持不变 | [82] |

| PDMS | 波浪结构 | 单壁碳纳米管/PEDOT 混合纤维 | 单壁碳纳米管/PEDOT | 电沉积 | 53 F/g, 1.6 mF/cm2@1 A/g | 100 | X和Y两个方向, 100%应变下拉伸循环5000次后保持96.9% 和 90.1%电容 | [83] |

| PDMS | 波浪结构 | 碳纳米管膜 | MnO2/碳纳米管, Fe2O3/碳纳米管 | 水热反应 | 45.8 Wh/kg | 100 | 在多种应变下电化学循环10000次后保持98.9%电容 | [62] |

| PDMS | 波浪结构 | 不锈钢线 | Ni-Co-S/还原氧化石墨烯 | 电沉积 | 127.2 mF/cm2 @0.1 mA/cm | 100 | 100%应变下拉伸循环1000次后保持91%电容 | [84] |

| PDMS | 波浪结构 | 单壁碳纳米管/聚苯胺混合膜 | 单壁碳纳米管/聚苯胺 | 化学气 相沉积 | 106 F/g@1 A/g | 120 | 拉伸循环200次后保持85%电容 | [85] |

| PDMS | 网状结构 | 还原氧化 石墨烯 | 还原氧化石墨烯 | 浸渍烘干 | 188 mAh/g @0.05 A/g | 50 | 50%应变下拉伸循环100次后保持89%电容 | [86] |

| PDMS | 网状结构 | 金-聚甲基丙烯酸甲酯PMMA 纳米纤维网 | MnO2 | 电沉积 | 3.68 mF/cm2 @0.007 mA/cm2 | 60 | 60%应变下保持92%电容 | [59] |

| PDMS | 网状结构 | 银/金核壳 纳米线 | 聚吡咯 | 电化学沉积 | 580 μF/cm2 @5.8 μA/cm2 | 50 | 应变从10%增加到50%, CV曲线几乎没有变化 | [87] |

| PDMS | 网状结构 | 泡沫石墨烯 | 聚吡咯/ 石墨烯 | 化学气相沉积和化学界面聚合 | 258 mF/cm2 @1 mA/cm2 | 50 | 30%应变下充放电循环100次后保持88%电容 | [80] |

| PU | 螺旋结构 | 镀银 | 碳纳米管 | 浸渍涂覆 | 4.17 mWh/cm3 | 150 | 重复拉伸变形后电容没有明显下降 | [58] |

| PU | 螺旋结构 | 碳纳米管 | 聚吡咯/碳纳米管 | 电沉积 | 69 mF/cm2 | 130 | 应变从0%增加到40%, 拉伸循环1000次后保持85%电容 | [88] |

| PU | 螺旋结构 | 纳米碳 | N-石墨烯/3D镍钴铝 | 原位聚合 | 1.1 mWh/cm2 @2.59 mW/cm2 | 100 | 50%应变下拉伸循环10000次后保持91%电容 | [89] |

| PU | 螺旋结构 | 还原氧化石墨烯纤维 | 聚吡咯/还原氧化石墨烯/多壁碳 纳米管 | 0.94 mWh/cm3 | 100 | 100%应变下保持82.4%电容 | [90] | |

| Ecoflex 橡胶芯 | 螺旋结构 | 碳纳米管 | MnO2/PEDOT@碳 纳米管 | 电沉积 | 2.38 mF/cm, 11.88 mF/cm2 | 200 | 在拉伸循环和扭曲循环后电容分别保持92.8%和98.2% | [91] |

| Ecoflex | 波浪结构 | 泡沫镍 | 聚苯胺/ 石墨烯 | 电沉积 | 261 F/g@0.38 A/g | 30 | 30%应变下拉伸循环100次后保持95%电容 | [68] |

| Ecoflex 橡胶 | 波浪结构 | 碳纳米管 | PEDOT/碳纳米管 | 气相聚合 | 82 F/g, 11 mF/cm2 @10 mV/s | 600 | 600%双向拉伸应变下保持94%电容 | [92] |

| PEDOT:PSS | 螺旋结构 | PEDOT-S:PSS | PEDOT-S:PSS | 湿法纺丝 | 93.1 mF/cm2 @50 μA/cm2 | 400 | 400%应变下保持80%电容 | [93] |

| 弹性橡胶 纤维 | 螺旋结构 | 金@碳纳米管 | 聚苯胺/碳纳米管 | 电沉积 | 6 F/cm3@70 A/cm3 | 400 | 应变从0%增加到400%保持96%电容 | [94] |

| 弹性纤维 | 螺旋结构 | 碳纳米管纤维 | MnO2@PEDOT:PSS@碳纳米管 | 涂覆和 电沉积 | 278.6 mF/cm2 | 100 | 100%应变下拉伸循环3000次后保持92%电容 | [95] |

| 弹性纤维 | 螺旋结构 | 碳纳米管 | 碳纳米管 | 包裹 | 0.515 Wh/kg@ 0.05 A/g | 100 | 75%应变下拉伸循环100次后保持95%电容 | [55] |

| 橡胶纤维 | 螺旋结构 | 碳纳米管片 | MnO2/碳纳米管 | 包裹 | 4.8 mF/cm, 22.8 mF/cm2 | 40—800 | 600%应变下保持92.6%电容 | [96] |

| 聚合物基底 | 波浪结构 | 石墨烯机织布 | 聚苯胺/ 石墨烯 | 原位电沉积 | 17 μF/cm2 @0.06 V/s | 30 | 拉伸循环100次后CV 曲线略有下降(应变速率 60%/s) | [97] |

| 橡皮筋 | 波浪结构 | 碳纳米管膜 | 碳纳米管/ 聚苯胺 | 电沉积 | 394 F/g@2 mV/s | 100 | 100%应变下拉伸循环100次后保持98%电容 | [79] |

表3弹性聚合物与可拉伸结构结合的复合电极制备可拉伸超级电容器研究概括

Table3.Summary of recent studies on stretchable supercapacitors based on elastic polymer + stretchable structure.

图 7 弹性聚合物和可拉伸结构组合制备的可拉伸复合电极/器件 (a), (b) 弹性聚合物和波浪结构[57,92]; (c) 弹性聚合物和螺旋结构[94]; (d) 弹性聚合物和织物结构[97]; (e) 弹性聚合物和网状结构[59]

图 7 弹性聚合物和可拉伸结构组合制备的可拉伸复合电极/器件 (a), (b) 弹性聚合物和波浪结构[57,92]; (c) 弹性聚合物和螺旋结构[94]; (d) 弹性聚合物和织物结构[97]; (e) 弹性聚合物和网状结构[59]Figure7. Stretchable supercapacitors based on elastic polymer and stretchable structure: (a), (b) Elastic polymer and wave structure[57,92]; (c) elastic polymer and helical structure[94]; (d) elastic polymer and fabric structure[97]; (e) elastic polymer and net structure[59].

弹性聚合物与螺旋结构的结合通常是这样做的, 比如在1D可拉伸的弹性纱表面, 电极材料螺旋形缠绕到弹性纱上, 这样制得可拉伸电极或者器件. 当被拉伸时, 弹性纱与螺旋结构一起拉伸; 当应力释放后, 弹性纱带动电极材料恢复到原来的状态(图7(c))[94]. 通过湿法纺丝得到PEDOT:PSS纤维, 再用硫酸清洗后得到电极材料. 再加上螺旋结构, 其拉伸率可以达到400%, 并且经过特殊的设计, 可以使若干个可拉伸的纤维状超级电容器串联在一起[93]. 弹性聚合物与网状结构的结合, 比如将静电纺得到的纳米纤维镀金使其变成集流体, 然后再与弹性聚合物结合, 再沉积MnO2活性材料得到可拉伸恢复的复合电极(图7(e))[59].

从最终器件的外形尺寸来 分, 可 拉 伸 超 级电容器可以分为 一 维 结 构 的纤 维 状超级电容器 [41,42,64-66,89-91,96]和二维结构的薄膜状超级电容器 [21,52,57,93]. 在可拉伸超级电容器领域, 被广泛采用的是二维薄膜状的超级电容器, 几乎适用于各种弹性聚合物与可拉伸结构的组合[43,47,59,66,74]. 而一维纤维状可拉伸超级电容器大多是指具有螺旋结构的纤维状可拉伸超级电容器.

在可拉伸超级电容器的循环拉伸过程中, 器件中各构成层之间的界面容易造成应力集中, 可能引发器件的开裂、分层等现象, 使其内阻增大, 最终影响器件的电化学性能、安全性和耐久性等性能, 因此, 可拉伸超级电容器的界面问题应引起格外重视. 为了了解可拉伸超级电容器在拉伸过程中界面的变化情况, 科学家们做了很多研究工作. 通过SEM直接观察界面在拉伸前后的变化情况[85,98,99]. 但更多的是通过间接法对界面的变化进行表征, 比如电化学阻抗, 拉伸循环后的电化学稳定性等[100-106]. Li等[101]在研究波浪结构薄膜状超级电容器的拉伸过程中发现, 在31.5%应变时, 电荷传递电阻从0应变时的11.38 Ω降低到3.38 Ω, 在拉伸/释放过程中电容器内部电解质的移动有利于离子的快速扩散, 表明拉伸可以使电极/电解质界面得到改善. Hong等[107]用有限元分析和光学图像结合的方法来分析岛-桥结构薄膜状超级电容器, 通过实验分析和观察发现, 岛及岛上的界面应变较小, 桥的应变很大. Lee团队[108]研究薄膜状超级电容器的界面性能, 发现当器件从0拉伸到50%时, CV曲线略有扩大, 在200%的应变下容量可以保持在111%. 作者认为这是由于拉伸过程中的应力改善了电极与电解液界面的接触, 促进了电解液的扩散和电极材料的有效利用. 当应变超过200%时, 电解质的宽度减小幅度大于电极, 电极的部分区域无法与凝胶电解质接触, 器件性能下降.

相比薄膜状超级电容器, 纤维状超级电容器的界面显得更为重要, 因为纤维电极具有更长的电荷传输路径. Zheng等[100]用电化学阻抗来表征纤维状超级电容器的界面在拉伸循环过程中的变化. 电荷转移电阻随着拉伸率的增大而增大, 电荷转移电阻增大的原因可能是: 1)两电极间距离增大, 导致电极与电解液界面电阻增大; 2)在拉伸过程中, 纤维电极直径会收缩, 导致电极的比表面积及与电解液的接触面积均减小. 因此, 通过拉伸过程中纤维状超级电容器的电荷转移电阻增加导致电化学性能略有下降从而证明界面在拉伸过程中会恶化.

器件在拉伸过程中对电极界面提出了较高要求, 需要通过优化电极结构、增强电极材料间相互作用以及增加封装层等方式来提高和稳定界面性能. 为了制备可拉伸的薄膜状超级电容器, 通常是在弹性聚合物基底上引入可拉伸的几何结构, 如网状、织物和蛇形等结构, 然后在上面涂覆活性材料. 然而, 电极材料与弹性聚合物基底之间的界面会在拉伸过程中产生应力集中, 这必然会影响可拉伸超级电容器的可拉伸性和电化学稳定性. Qi等[109]设计了一种特殊的悬浮波浪状石墨烯微带来实现高弹性和界面稳定性. 悬浮波浪状结构超级电容器具有两个优点: 1)使本质刚性的电极材料实现可拉伸性; 2)在循环拉伸过程中, 可以降低电极材料的应变集中, 同时保证了在每次的拉伸/释放过程中保持相对恒定的距离, 从而增加了器件的稳定性. 制备电极材料常用的涂覆法, 在普通超级电容器上可以使用, 但涂覆法使得活性材料与基底材料之间的黏附力不高, 在拉伸过程中界面不稳定, 特别是在高曲率的纤维表面难以形成连续、均匀、厚度可控的薄膜[69,75]. 通过电化学沉积法、原位聚合、水热法等制备的电极材料, 活性材料与电极结合力较高, 界面稳定性比较好[62,89,92]. 另外, 还可以通过增加电极表面的粗糙度来增加电极和活性材料之间的界面稳定性, 以避免活性材料从电极表面脱落[110].

从表2可以看出, 螺旋结构纤维状超级电容器的拉伸极限率在20%—400%不等, 纤维状超级电容器的形变量主要看螺旋角和螺距. 薄膜状超级电容器的形变量受薄膜材料和可拉伸结构两个限制. 比如, 波浪结构薄膜状超级电容器, 均是通过先对弹性聚合物进行预拉伸, 电极材料沉积聚合物上后, 预拉伸力去除, 得到波浪结构电极材料, 因此, 波浪结构薄膜超级电容器的变形量要小于预拉伸形变量. 从表1中可以看出, 弹性聚合物的形变量均大于50%. 可拉伸结构中, 除了网状结构中的剪纸结构形变量较大外, 其他网状结构的形变量较小, 蛇形结构形变较大. 织物结构中, 机织物的形变量较小, 针织物的形变量较大.

薄膜状可拉伸超级电容器利用本身大的表面积或者体积, 使器件的总电容较高, 可以直接应用而不需要多个集成, 但这种薄膜状器件对器件的厚度要求较高, 随着器件厚度的降低, 其能量储存能力也会显著降低. 另外, 很难与不规则基底紧密贴合, 透气导湿性能较差, 这些都使得其难以有效地满足可穿戴设备的发展要求. 纤维状超级电容器是在薄膜状超级电容器的基础上发展而来的, 两者有着相同的工作原理, 因此薄膜状超级电容器在材料和结构等方面的研究进展, 也不断推进着纤维状超级电容器的进步. 另一方面, 与薄膜状超级电容器相比, 纤维状超级电容器凭借着独特的一维结构, 在柔性、可集成、可编织性等方面表现出明显的优势, 为便携式和可穿戴设备的发展提供了强有力的支持. 纤维状超级电容器的主要缺点是受纤维的表面积、体积等的限制, 总电容较小, 需要多个器件集成在一起, 与织物相结合或者直接编织成储能织物[111].

薄膜状超级电容器的二维平面结构可以将多种功能集成在一起, 比如超薄[112]、透明[113]、变色[114]、传感[73]、自供电[47]等, 制得多功能性薄膜状超级电容器, 从而满足多种功能的要求. 纤维状超级电容器可以与纤维状能量转换器件和其他纤维状储能器件共享1根纤维电极, 将其集成为一个器件, 以同时实现自供电、高能量密度和高功率密度[115-118]. 当然, 也可以将纤维状超级电容器自身通过串联或并联连接在一起以提高输出电压或电流, 满足能量需求[93,119].

弹性与柔性是两个相似而又不同的概念, 弹性好不代表柔性也好, 比如螺旋结构的不锈钢丝[41], 虽然可拉伸, 但柔性不好; 同时柔性好也并不表示弹性好, 比如平纹机织物, 具有很好的柔性, 但几乎没有弹性. 大多数可拉伸超级电容器, 包括纤维状超级电容器和薄膜状超级电容器, 既具有好的弹性, 也具有好的柔性. 弹性是指器件的形变能力, 可以用拉伸率和循环拉伸/释放次数来衡量. 拉伸率越大, 可循环拉伸/释放次数越多, 弹性越好. 柔性是器件在不规则和复杂表面的贴伏能力, 比如皮肤表面、关节处等, 可以用弯曲半径和弯曲次数来表征, 弯曲半径越小, 可弯曲次数越多, 柔性越好.

2

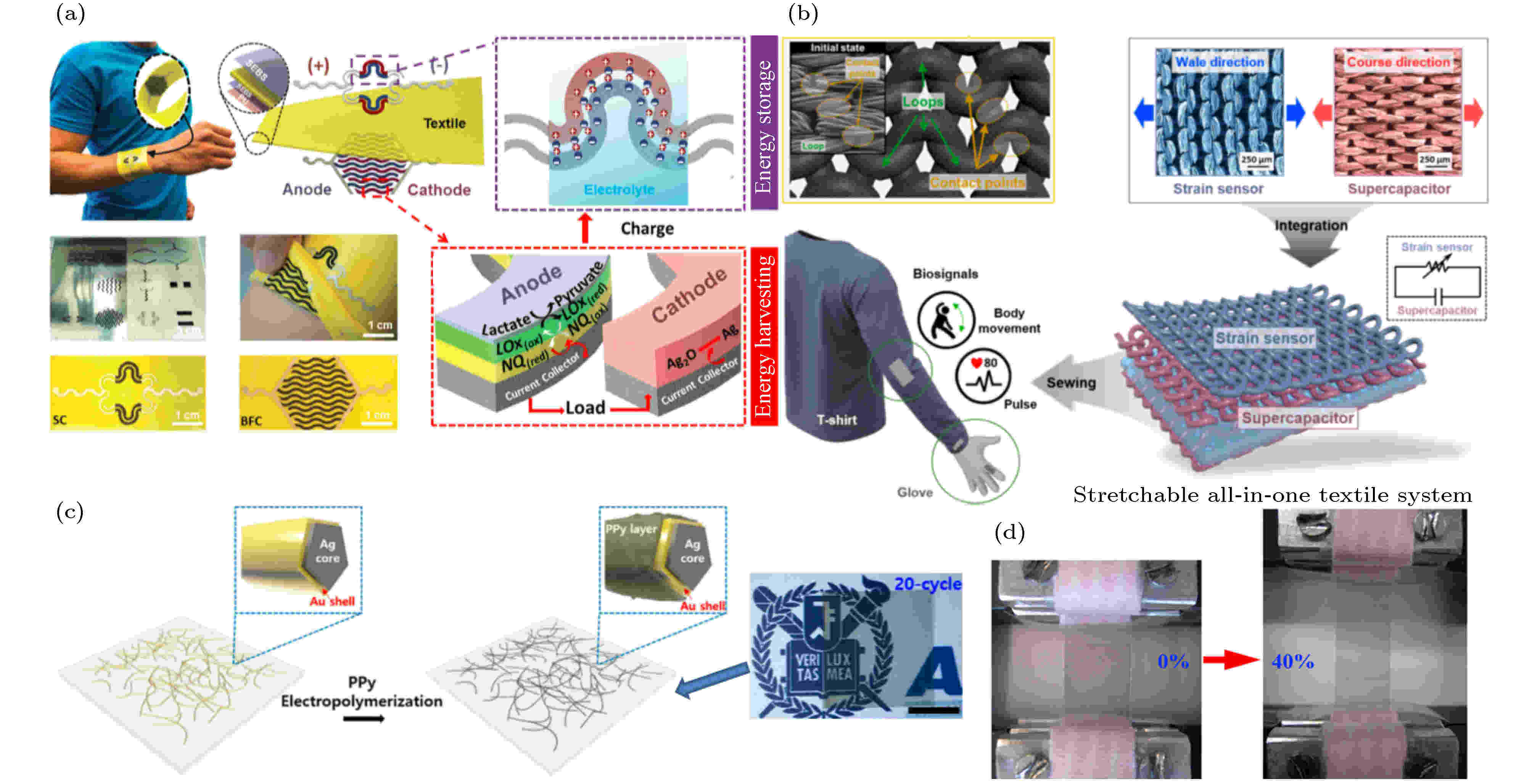

3.4.多功能可拉伸超级电容器

可拉伸超级电容器为下一代便携式、穿戴式、可植入式能源设备提供了广泛应用的可能性. 对于可穿戴设备的应用来说, 一些其他的功能也是必不可少的, 比如自供电、可传感、透明、超薄超轻、自愈合等. 近年来, 研究人员已经多次尝试将多种功能集成到可拉伸超级电容器系统中.研究人员已经成功地将能量收集器与可拉伸超级电容器结合起来, 形成了自供电系统. 如图8(a)所示[47], 研究者们可以直接从生物液体(如眼泪、血液、组织液和汗液)的反应中产生电能, 将生物能源转化为电能, 并将电能储存在超级电容器中, 为电子设备提供可持续的能源. 基于可拉伸织物的能量收集和能量存储设备成功地集成在一块织物上制造多个复杂的不同功能组件, 而又不影响单个设备的性能或织物的灵活性. 它不但能提供252 mW/cm2的高功率密度, 而且具有优异的拉伸率和长期稳定性. 如图4(c)所示[71], 使用涂有PEDOT:PSS的碳纤维制作了柔性纱线超级电容器. 所得的纱线超级电容器本身并无可拉伸性, 通过纬编技术织入摩擦电纳米发电机(TENG)织物后, 其可拉伸性达到100%. 在这种情况下, 能量收集器和储能超级电容器结合在一起, 构成了可拉伸的自供电织物系统.

图 8 可拉伸超级电容器的多功能性 (a) 自供电[47]; (b) 传感[73]; (c), (d)透明[87,120]

图 8 可拉伸超级电容器的多功能性 (a) 自供电[47]; (b) 传感[73]; (c), (d)透明[87,120]Figure8. Multifunction stretchable supercapacitors: (a) Self-powered[47]; (b) sensing[73]; (c), (d) transparent[87,120].

将传感器与可拉伸超级电容集成在一起也是研究方向之一, 用超级电容器直接为仅需很少的能量即可工作的传感器件进行供电[4]. Park等[73]报道了一种可动态拉伸的高性能超级电容器, 用于为一体化纺织系统中的集成传感器供电, 以检测各种生物信号. 采用MWCNT/MoO3纳米复合电极和非水系凝胶电解质制备的超级电容器, 沿织物的运动方向, 在动态和静态变形下均表现出稳定优异的电化学性能. 沿织物侧边方向制作的应变传感器, 在施加60%应变情况下, 灵敏度高达46.3, 响应时间50 ms, 在拉伸/释放10000次循环过程中具有很高的稳定性. 最后, 将超级电容和应变传感器通过液体金属互连集成到一体化的纺织系统中, 传感器由超级电容中储存的能量供电(图8(b)).

透明是许多最近报道的另一个吸引人的特性, 主要应用于柔性显示器等领域. 这些透明电极被用来代替传统的基于ITO的刚性电极. 此外, 透明可拉伸超级电容器在实际应用中可以实现隐形可穿戴电子系统. 正如前面关于材料选择和结构设计的章节中提到的, 许多可拉伸超级电容器除了可拉伸性外, 还同时实现了透明性, 包括基于碳和金属材料的可拉伸超级电容器[35,50,61]. 如图8(c)所示, 通过金属纳米线, 包括银纳米线或镀金银纳米线网络, 也被构造成透明网络, 作为具有良好透光率和机械可拉伸性的透明可拉伸电极[87]. 通过层压碳材料制备的可拉伸超级电容器也能提供优异的光学透明度和机械拉伸性能(图8(d))[50,120]. 文献中还有通过水凝胶制备透明电极的报道[121].

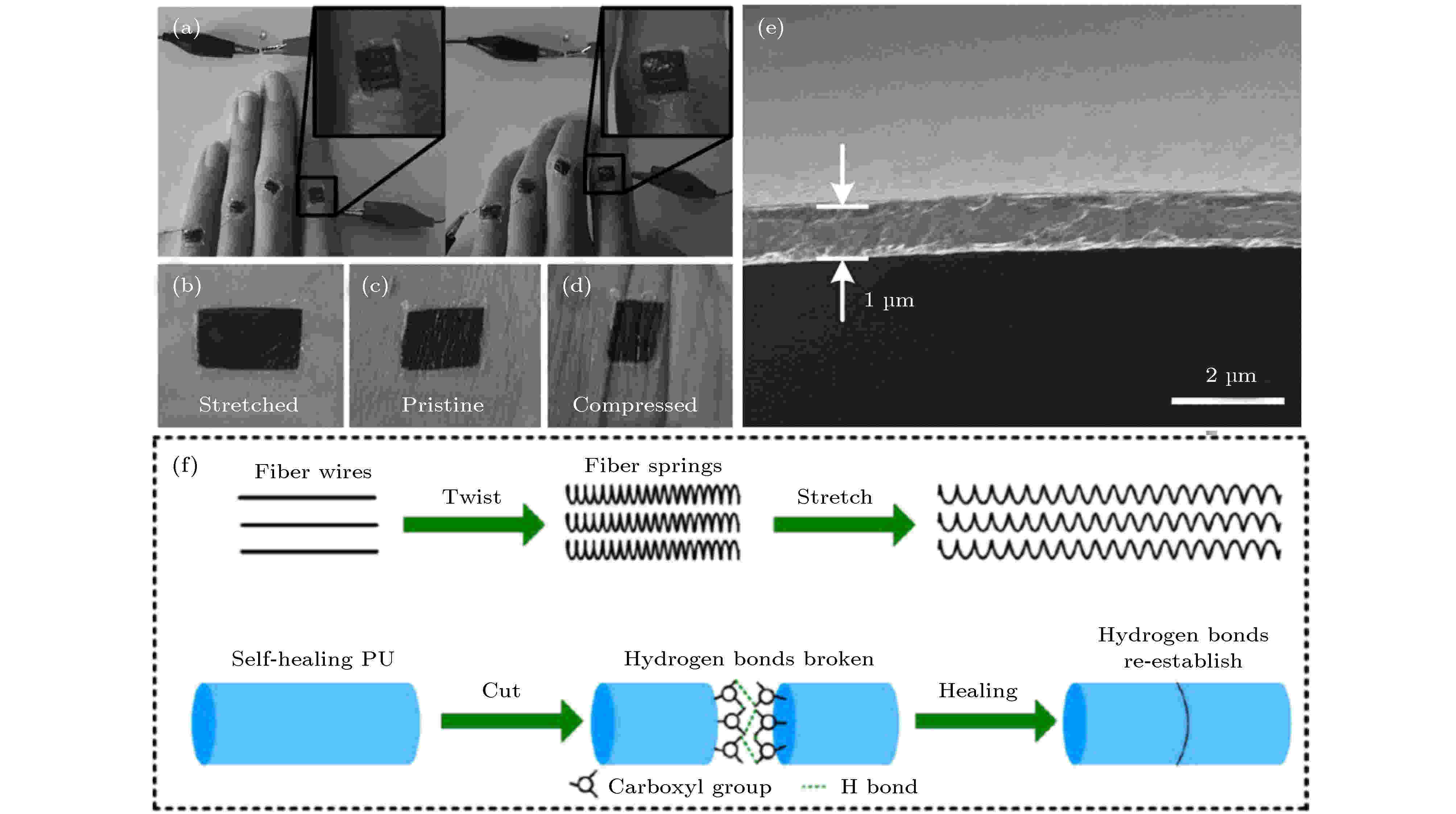

为了满足可拉伸超级电容器与人体皮肤的一致性要求, 超薄是其基本参数之一. 如图9(a)—图9(e)所示, 研究人员利用超薄CNT薄膜沉积在导电PEDOT上制备出厚度仅有1 μm的电极. 所构建的超级电容器可以完美地附着在人体皮肤上, 同时在变形条件下保持结构和电化学性能[112].

图 9 可拉伸超级电容器的多功能性 (a)?(e) 超薄[112]; (f) 自愈合[90]

图 9 可拉伸超级电容器的多功能性 (a)?(e) 超薄[112]; (f) 自愈合[90]Figure9. Multifunction stretchable supercapacitors: (a)?(e) ultrathin[112]; (f) self-healing[90].

自愈性作为一种显著的功能, 近年来已被纳入可拉伸超级电容器系统中. 如图9(f)所示, 以自愈合聚合物(PU)为外壳包裹制备的螺旋纤维状可拉伸超级电容器, 在第三次愈合后可以保持其原有电容的54.2%[90]. 此外, 超拉伸乙烯基纳米二氧化硅杂化增强水凝胶聚电解质通过氢键交联具有更好的自愈性, 也可用于构建自愈合可拉伸超级电容器. 所得到的超级电容器在经过20次的断裂/愈合循环后, 仍能保持良好的电化学性能, 其拉伸性能可达600%[122].

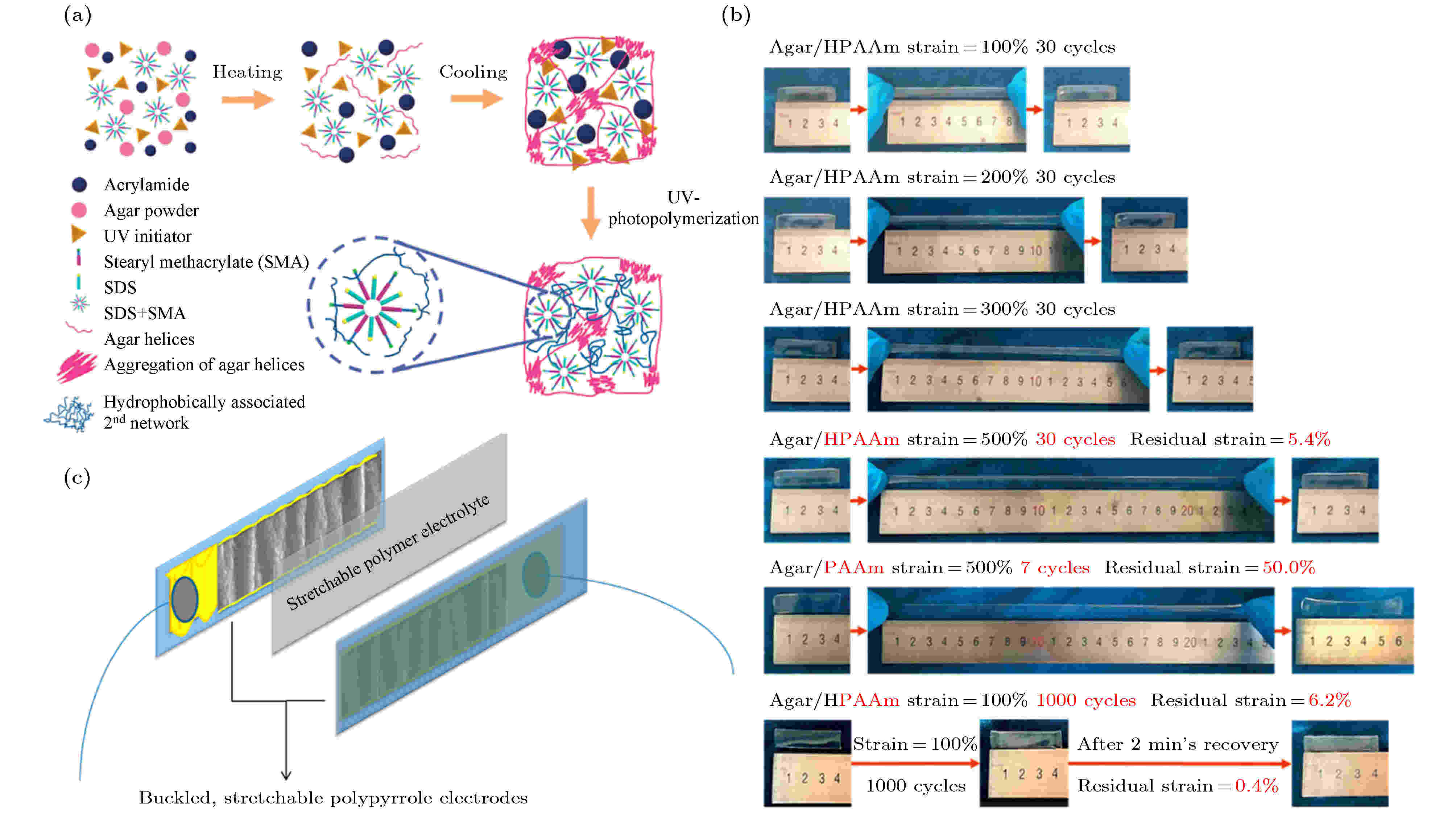

Zhi等[126]制备了具有高弹性和可逆拉伸性能的琼脂/疏水缔合聚丙烯酰胺(HPAAm)双网络水凝胶和纯聚吡咯(PPy)膜, 制备了全聚合物基底超级电容器. 固体电解质具有较高的弹性和延展性. 琼脂/HPAAm 双网络水凝胶是指由琼脂和聚丙烯酰胺制成的水凝胶, 其中氢键缔合的琼脂凝胶为第一网络, 疏水缔合的聚丙烯酰胺凝胶为第二网络. 高弹性双网络赋予了水凝胶电解液优越的可逆拉伸性, 它可以在大的拉伸变形中迅速恢复其原始长度, 而其残余变形几乎可以忽略不计(图10(a)).

图 10 高弹性凝胶电解质 (a), (b) 琼脂/HPAAm双网络水凝胶[126]; (c) H3PO4-聚乙烯醇(PVA)聚合物凝胶电解质[105]

图 10 高弹性凝胶电解质 (a), (b) 琼脂/HPAAm双网络水凝胶[126]; (c) H3PO4-聚乙烯醇(PVA)聚合物凝胶电解质[105]Figure10. (a) Illustration of the preparation of Agar/HPAAm double-net hydrogel; (b) the recovery performance of Agar/HPAAm hydrogel and Agar/PAAm hydrogel under different stretching conditions[126]; (c) schematic configuration of the intrinsically stretcha-ble supercapacitor using highly stretchable gel electrolyte[105].

为了证实研制的琼脂/HPAAm双网络水凝胶具有优越的弹性, 进行了一系列拉伸实验. 如图10(b)所示, 一个4 cm长的水凝胶样品被拉伸到不同的拉伸倍数, 从100%到500%, 拉伸30个周期. 在100%应变下, 琼脂/HPAAm双网络水凝胶恢复快, 几乎没有残留变形.

Zhao等[105]报告了一种高度可拉伸的H3PO4-聚乙烯醇(PVA)聚合物凝胶电解质. 通过优化聚合物分子量及其与H3PO4的重量比, 获得了具有优异电导率和机械性能的凝胶电解质. 电解质的电导率为3.4 × 10–3 S/cm, 断裂伸长率可达410%, 其机械强度为2 MPa, 杨氏模量为1 MPa, 在100%应变下循环拉伸1000次后, 表现出5%较小的塑性变形. 作者利用具有波浪结构的聚吡咯电极和凝胶电解质组装得到了可拉伸超级电容器, 该器件在应变30%情况下, 循环拉伸1000次后仍能保持初始电容的81%(图10(c)).

可拉伸超级电容器可能成为未来柔性电子系统中不可或缺的元件. 可拉伸电极的制备是组装可拉伸超级电容器的关键. 本文深入讨论了可拉伸电极的制备方法. 方法之一是选择弹性聚合物为基底, 包括聚二甲基硅氧烷(PDMS)、聚氨酯(PU)、热塑性共聚酯(Ecoflex)等, 制备具备本征可拉伸性能的电极材料. 这种方法制得的电极具有优异的拉伸性及拉伸回复性, 缺点是受材料本身的限制, 而且器件的电导率和能量密度较低. 另一种方法是通过可拉伸结构的设计, 使本身不具备拉伸性能的材料实现可拉伸性, 常用的结构包括螺旋结构、波浪结构、网状结构、织物结构和蛇形结构等. 这种方法是一种通用的策略, 不受材料限制, 能够更大限度地利用材料的能量密度和功率密度, 但其拉伸回复性和拉伸循环稳定性较差. 将上述两种能够实现可拉伸性的元素(弹性聚合物和可拉伸结构)结合在一起, 制得的可拉伸复合电极, 结合了两种方法的优点, 是未来研究方向之一. 另外, 电解质也是制造可拉伸超级电容器必不可少的部分. 目前使用的电解质主要是聚乙烯醇(PVA)基凝胶电解质, 其拉伸性较差. 一些令人印象深刻的具有高弹性的电解质已经被开发出来.

在过去的几年里, 可拉伸超级电容器已经成为一个充满活力的前沿研究领域. 到目前为止, 研究人员已经提出了各种设计来实现可拉伸超级电容器的制备. 为了更好地发展这个领域并加快推进其实际应用, 我们认为, 仍有以下四个方面的挑战需要解决.

1)统一可拉伸超级电容器的性能表征标准. 作为储能器件的超级电容器, 其电容性能应该被详细列出, 并与相近的工作进行比较. 除了电容性能外, 还应该对其机械性能以及机械变形后的电容稳定性进行测试. 但从表1—表3中可以看出, 有些作者并没有详细罗列全部的性能指标. 可拉伸超级电容器的形状多样, 结构差别较大, 通常情况下较简单的能量/功率密度指标要根据应用条件以体积、质量、面积甚至是长度衡量, 标准繁多. 再考虑封装工艺的影响, 器件形状以及可拉伸性程度的不同, 可拉伸超级电容器的综合性能目前难于进行统一描述和比较. 因此构建统一研究、表征的标准可能是以后需要重点关注的内容. 我们认为可拉伸超级电容器的性能表征包括两部分: 电容性能部分和拉伸性能部分. 电容性能应该包括但不仅限于以下重要指标: 活性材料单位负载量、长度/面积/体积/质量比电容、充放电循环稳定性、能量密度、功率密度等. 拉伸性能应该包括但不仅限于以下重要指标: 极限拉伸率、可拉伸循环次数、一定拉伸率和拉伸循环次数后的电容性能稳定性等. 在表征电容稳定性时应尽量给出详细的数据并保持一致. 虽然拉伸率很难保持一致, 但在拉伸循环次数上可以统一, 比如1000次.

2)提高可拉伸超级电容器的能量密度. 理想的可拉伸器件不仅要具备良好的可拉伸性, 更要具备长的循环寿命与良好的能量密度以及功率密度, 特别是能量密度. 超级电容器与电池相比, 其能量密度低是不争的事实, 因此, 提高可拉伸超级电容器的能量密度是一个永恒的主题. 目前来看, 可以从以下方面着力: 通过发展新型弹性材料或者对现有的材料进行改造, 尽量减少对聚合物弹性基底的使用; 研制更高容量的活性材料, 与可拉伸器件进行掺杂, 协调好电化学性能与可拉伸性能之间的关系; 进一步改进电极材料的电导率、实际动态变形下的机械稳定性以及不同材料的合理组合等.

3)对可拉伸超级电容器的可穿戴性进行研究. 可穿戴电子领域是可拉伸超级电容器的应用场景, 可穿戴性是设计可拉伸储能设备的核心问题. 因此, 需要就可穿戴面临的核心挑战进行研究. 舒适性、毒性、阻燃性、机械稳定性、拉伸性、耐磨性、透湿性、疲劳寿命、质量密度、导热性和润湿性等是需要考虑的一些基本因素. 纺织工业已经制定了综合标准来评定纺织产品的穿着舒适性[127]. 可拉伸超级电容器可能必须通过类似的测试或建立新的标准, 以被人们接受. 可穿戴性要求对实际电容器的设计有重要的限制. 例如, 任何含有腐蚀性液体电解质的设备都存在严重的安全隐患. 聚合物凝胶电解质也不是完全安全的, 一些聚合物凝胶电解质含有腐蚀性的酸. 此外, 本文介绍的二维薄膜状超级电容器大多是不透气的, 当它们直接与皮肤接触时会引起穿着不舒适. 同样值得注意的是, 对于超级电容器在日常磨损条件下的疲劳寿命研究较少. 要制造出真正可穿戴的超级电容器, 仍然需要进行大量的研究工作.

4)开发集多种功能于一身的可拉伸超级电容器. 对于可拉伸超级电容器的实际应用, 许多其他功能也是必不可少的, 例如自供电、传感、超薄、透明、自愈合等功能. 这些附加功能可以帮助储能设备找到独特的应用并创造新的市场. 但是, 额外的功能不应该严重地减少能量密度和功率密度, 正如最近一篇关于非传统储能器件的综述[128]所述, 超级电容器的主要功能仍然是储能. 新的研究应该在储能功能和附加功能之间找到合适的平衡. 显然, 为实现可拉伸超级电容器的广泛实际应用, 许多令人兴奋的挑战仍然在等待着我们.