全文HTML

--> --> -->近年来报道了大量有关三维(3D)结构石墨烯的研究工作[11-14]. 不同3D石墨烯结构类型主要包含石墨烯泡沫、石墨烯气凝胶(GA)以及层状石墨烯等结构[15-18]. 相应地, 研究者可以通过不同方法来制备不同结构与性质的3D石墨烯. 3D石墨烯泡沫通常以Ni或Cu金属作为催化剂/基体, 采用化学气相沉积(CVD)技术来制备. GA则以石墨烯水溶胶为原料, 依次通过水热、陈化以及超声等步骤促使石墨烯水溶胶发生凝胶化转变, 继而形成石墨烯水凝胶, 再经过冷冻干燥技术去除水分, 最后得到GA[14]. 在不同的3D石墨烯结构中, 采用CVD法生长的石墨烯材料通常具有较少的层数和更高的质量, 且表现出更好的导电性[19,20]. 虽然研究人员已经对一般CVD方法制备石墨烯的工艺做了大量研究, 但针对低压封闭CVD石墨烯制备方法中特殊的合成环境尚缺少相关工艺参数对石墨烯结构和形貌影响规律的研究. 同时, CVD技术制备石墨烯存在较高成本和较低产量的问题, 限制了其大规模的应用[21-24]. 另一方面, 以还原氧化石墨烯为结构单元制备的GA具有表面缺陷丰富、空间结构密度高以及产量大等优点, 但该法所制GA的表观电导率较低[25,26].

3D石墨烯宏观制备技术为开发高能量密度电极提供了有效的途径, 与2D石墨烯相比, 3D石墨烯具有的3D导电网络改善了锂离子和电子传输的能力以及适应充放电期间的体积变化. 许多研究论文报道了3D石墨烯在电化学储能方面的应用[27-30], 然而, 这些工作缺少对3D石墨烯材料的空间结构、结构密度以及稳定性等方面的研究, 尤其在精确控制、应用设计以及制造等方面仍然存在亟待解决的科学问题.

本文创新性地发展了低压封管类CVD方法制备三维石墨烯泡沫(3D GF), 首先将预先处理好的泡沫镍模板和负载有碳源PMMA的Cu箔密封到充有一定量氢气的封闭石英管中, 随后, 将密封的石英管放入管式炉热处理后快速冷却, 制备了包覆石墨烯薄膜的泡沫镍(G/Ni foam), 在蚀刻去除泡沫镍之后, 通过热丙酮溶解去除PMMA保护层, 制备具有连续孔道结构的3D GF块体. 研究了碳源添加量、氢气含量和反应时间等参数对石墨烯泡沫样品形貌和结构的影响, 探索并优化了相关制备工艺参数, 最终构筑了结构和缺陷可控的3D GF. 以3D GF作为导电框架和活性物载体来制备ZnO/三维石墨烯泡沫(ZnO/GF)复合电极并作为锂离子电池负极, 研究所制备的ZnO/三维石墨烯泡沫复合电极的充放电循环性能.

2.1.实验材料

实验中所用材料为阿法埃莎(中国)化学有限公司 (Alfa Aesar, 550 PMMA)生产的分析纯的聚甲基丙烯酸甲酯 (PMMA), 北京化学试剂公司生产的分析纯的盐酸溶液, 汕头西陇化工厂有限公司生产的乙醇、丙酮和苯甲醚, 中国科学院山西煤化所生产的氧化石墨烯水溶液, 沙力元新材料有限责任公司生产的泡沫镍(面密度约320 g/cm2, 厚度1.2 mm), 北京华元气体公司生产的液氮和氢氩混合气(H2∶Ar = 5∶9 (v∶v)), 所用到水均为去离子水.2

2.2.3D石墨烯泡沫的制备

采用聚甲基丙烯酸甲酯作为固态碳源, 通过精确控制碳源的添加量来实现石墨烯的可控制备. 将PMMA粉末溶解于苯甲醚, 用以配制成8 wt.%的PMMA/苯甲醚溶液, 在Cu箔基底上通过旋涂制膜技术来制备PMMA/Cu薄膜. 制备流程如下: 首先将25 μm厚Cu箔(切成1.5 cm × 1.5 cm的正方形)置于旋涂制膜仪吸盘中央, 使用移液枪将100 μL的8 wt.% PMMA/苯甲醚溶液转移至Cu箔表面; 封闭旋涂制膜仪旋转舱, 开始旋涂(每次旋涂100 μL), 旋转程序为500 r/min, 旋转30 s后接3000 r/min旋转1 min; 旋涂结束后, 关闭吸盘取下PMMA/Cu薄膜在180 ℃下固化1 min. 重复上述制备过程, 直至达到预定的碳源添加量. 最后, 将PMMA/Cu薄膜置于真空烘箱中, 在70 ℃下干燥2 h去除苯甲醚.泡沫镍(NF)预处理: 将NF裁剪成片段(2.5 cm × 0.5 cm), 分别在酒精、丙酮和去离子水中室温超声清洗15 min, 随后采用氮气快速吹干水分, 在70 ℃的真空烘箱中干燥24 h. 将干燥后的NF放入一端封口的石英管中, 将石英管内真空度降至1 × 10–5 Pa, 然后充入氢气使石英管内气压达到20 kPa, 随后停止充气并封闭石英管. 将封装有NF的石英管放入管式炉中, 管式炉升温至1000 ℃, 保温30 min后立即取出, 冷却后备用.

3D石墨烯泡沫(GF)制备: 取PMMA/Cu薄膜和预处理的NF放入一端封口的石英管中(叠放顺序: NF在上, PMMA/Cu薄膜在下), 开启机械泵与分子泵将石英管内真空度降至1 × 10–5 Pa. 然后充入氢气, 石英管内气压达到特定压强时停止, 随后封闭石英管. 预热管式炉至一定温度, 将封装有PMMA/Cu薄膜和NF的石英管立即放入管式炉中, 保温一定时间后立即取出冷却, 得到石墨烯/NF. 为使3D GF具有完整的空间结构, 取石墨烯/NF将4 wt.%的PMMA/乳酸乙酯溶液通过滴涂, 使PMMA/乳酸乙酯溶液完全包裹石墨烯/NF. 然后在180 ℃下固化30 min. 该过程使PMMA凝固并在石墨烯/NF表面形成一层保护膜. 随后, 取PMMA/石墨烯/NF浸入3 M HCl溶液, 在80 ℃下刻蚀NF模板得到PMMA/GF. 最后, 利用55 ℃热丙酮溶解PMMA制备了独立支撑的3D GF.

2

2.3.ZnO/GF复合电极制备

采用简单的水热法在3D GF骨架上原位生长花状ZnO纳米颗粒. 首先取30 mL 35 mM (1 M = 1 mol/L) Zn(NO3)2溶液搅拌1 h, 再将一片G/Ni泡沫浸入Zn(NO3)2溶液中并进行真空脱气, 使G/Ni泡沫与溶液更加充分地接触. 在持续搅拌中将30 mL 175 mM NaOH溶液逐滴加入到溶液中, 并且继续搅拌30 min. 然后将获得的溶液转移到100 mL聚四氟乙烯衬里的不锈钢高压水热釜中密封, 水热反应在180 ℃下进行12 h. 反应结束后, 当高压釜自然冷却至室温时, ZnO/GF用去离子水洗涤数次, 然后在60 ℃的真空烘箱中干燥12 h. 最后, 将ZnO/GF移入管式炉, 在氩气保护下500 ℃热处理3 h(加热速率为10 ℃/min), 经自然冷却后制备了ZnO/GF复合电极.2

2.4.材料的表征

采用场发射扫描电子显微镜(FE-SEM, Hitachi S4800)和透射电子显微镜(TEM, FEI Tecnai G2F30)表征样品的微观形貌. 拉曼光谱采用1.96 eV(632.8 nm)激光激发, 通过激光拉曼光谱仪(LabRam HR800)测量. X射线光电子能谱(XPS)采用X射线光电子能谱仪(Thermo VG ESCALAB250)进行表征.为了测试电化学性能, 金属锂作为对电极和参比电极, 将Celgard 2400作为隔膜, 以1 mol/L LiPF6的碳酸亚乙酯-二乙烯碳酸酯(EC∶DEC = 1∶1 (v∶v))溶液作为电解质. 在干燥的充满氩气的手套箱内组装CR2032纽扣电池, 箱内氧气和水的含量均低于0.1 ppm (1 ppm = 1 mg/L). 花状ZnO/GF直接用作工作电极, 无需添加任何导电或粘合材料. 使用LAND CT2001 A测试系统在不同电流密度下在0.01—3.00 V (vs. Li+/Li) 的电位范围内进行恒电流充电和放电测试. 利用Zahner IM6e电化学工作站上记录测试电极在不同循环圈数放电状态下的电化学交流阻抗谱(EIS), 频率范围为0.01 Hz —100 kHz.

3.1.封闭环境CVD法制备缺陷可控的三维石墨烯

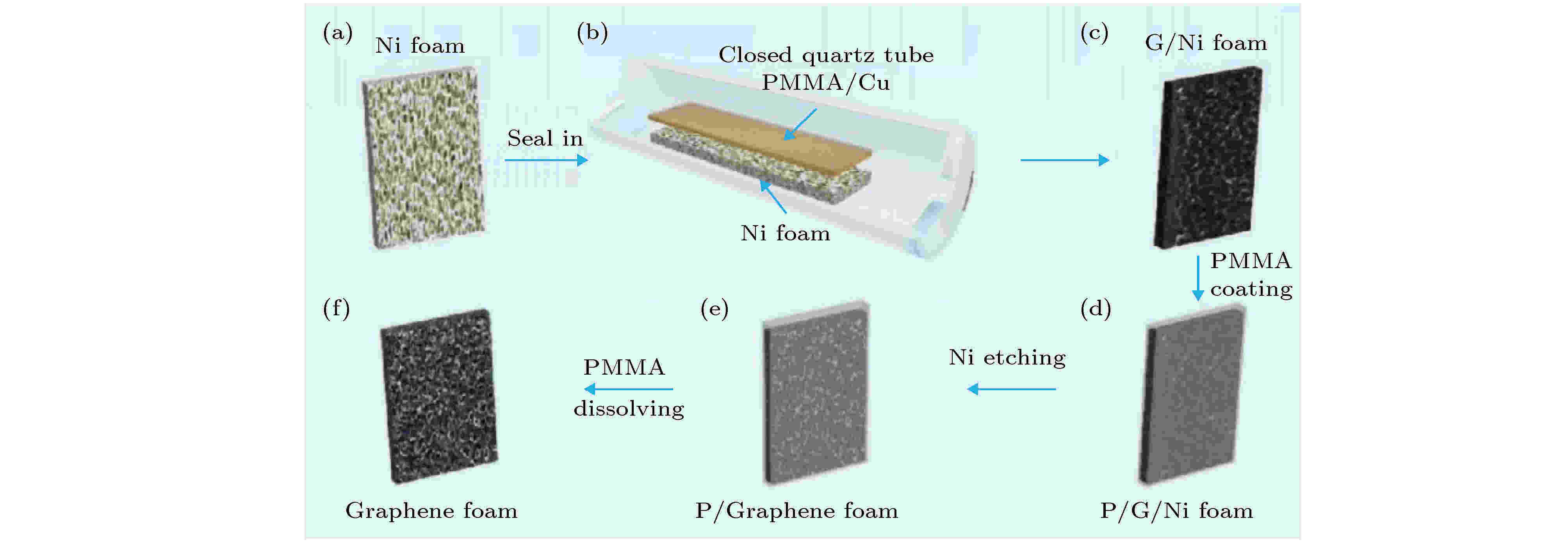

本文采用一种低压封管CVD石墨烯制备方法, 该方法制备3D GF的工艺过程如图1所示, 泡沫镍(图1(a))和负载有碳源PMMA的Cu箔密封到充有一定量氢气的封闭石英管中(图1(b)), 密封的石英管在管式炉热处理后快速冷却, 制备了G/Ni 泡沫(图1(c)), 在蚀刻去除泡沫镍(图1(e))及溶解去除PMMA后, 即获得具有连续孔道结构的3D GF块体(图1(f)). 与开放环境中采用流动的氢气和气态碳源合成石墨烯的CVD方法不同, 低压封管CVD石墨烯制备方法中, 固态碳源PMMA在封闭环境中与氢气发生热解反应, 生成的碳原子参与石墨烯的形成过程. 因此, 针对密闭反应环境的特点, 如固定量的碳源、非定向的物质传输等, 需要探索合适的制备工艺参数. 图 1 自支撑3D GF的合成过程示意图 (a)?(c)密封的石英管中泡沫镍上生长石墨烯; (d) 具有薄层PMMA膜的G/Ni泡沫涂层; (e) 去除泡沫镍后, PMMA保护的G/Ni泡沫; (f) 自支撑3D GF

图 1 自支撑3D GF的合成过程示意图 (a)?(c)密封的石英管中泡沫镍上生长石墨烯; (d) 具有薄层PMMA膜的G/Ni泡沫涂层; (e) 去除泡沫镍后, PMMA保护的G/Ni泡沫; (f) 自支撑3D GFFigure1. Schematic of the synthesis process of a self-supporting 3D GF: (a)?(c) Low pressure closed CVD method uses a sealed quartz tube to grow graphene on nickel foam; (d) G/Ni foam coating with thin PMMA film; (e) etching to remove nickel foam After that, PMMA protected G/Ni foam; (f) self-supporting 3D GF after dissolving the thin PMMA layer with hot acetone.

2

3.2.固态碳源PMMA添加量对石墨烯结构和形貌的影响

为了揭示碳源添加量对石墨烯结构和形貌的影响, 选用不同固态碳源PMMA添加量制备3D GF: 从100—800 μL, 对应样品为GF100—GF800 (其他工艺参数为: 1000 ℃, 20 min, 0.5 kPa氢气). 通过旋涂次数精确控制固态碳源添加量.图2是不同的固态碳源PMMA添加量制备的石墨烯泡沫SEM图像. 从图中可以发现, 固态碳源PMMA添加量为100 μL的样品GF100, 其泡沫镍基体表面并未观察到石墨烯薄膜. 当碳源添加量提高至200 μL后, GF200样品泡沫镍基体表面开始出现间断的石墨烯薄膜. 随着碳源添加量的不断提高, 样品泡沫镍基体表面的石墨烯薄膜的连续性不断提高. 当碳源添加量800 μL时, GF800样品泡沫镍基体表面完全被石墨烯薄膜覆盖. 可见, 当固态碳源PMMA添加量仅为100 μL时, 不足以在泡沫镍表面形成石墨烯, 随着碳源添加量提高, 参与石墨烯生成碳原子增加, 石墨烯产量也逐渐提高.

图 2 不同固态碳源添加量制备的3D石墨烯泡沫SEM图像 (a) 100 μL; (b) 200 μL; (c) 400 μL; (d) 800 μL

图 2 不同固态碳源添加量制备的3D石墨烯泡沫SEM图像 (a) 100 μL; (b) 200 μL; (c) 400 μL; (d) 800 μLFigure2. SEM images of GF prepared with different amounts of solid carbon source: (a) 100 μL; (b) 200 μL; (c) 400 μL; (d) 800 μL.

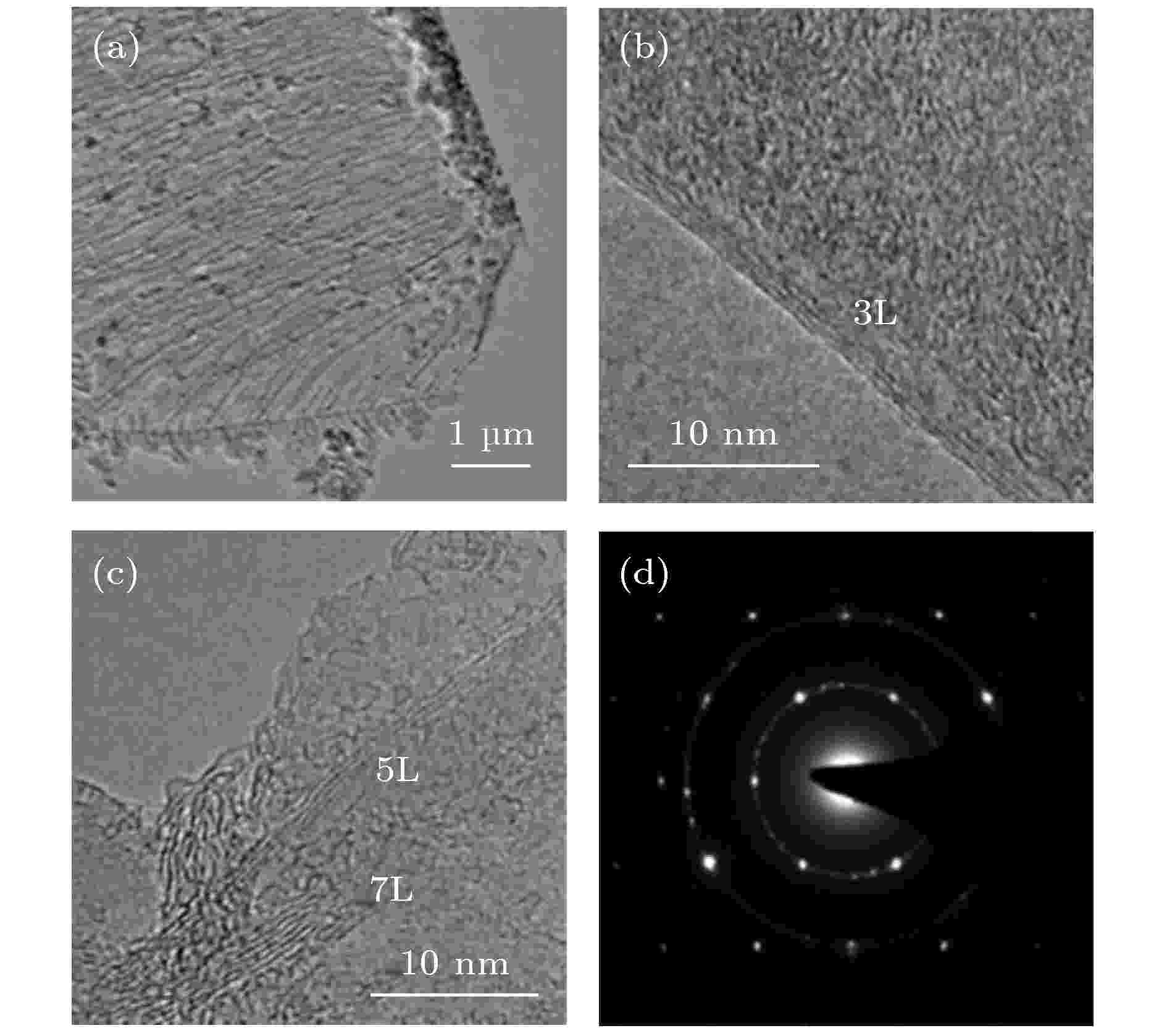

采用TEM表征了GF400样品的层数和质量. 从图3(a)可见, 石墨烯薄膜边缘卷曲, 薄膜表面具有典型的褶皱形貌, 褶皱是由于石墨烯薄膜与金属镍热膨胀系数不同造成的[31]. 同时, GF400样品中层数并不均匀(3—7层). 分析认为石墨烯层数的不均匀性一部分来自低压封闭CVD过程碳源分布的不均匀, 一部分源自多晶泡沫镍不同单晶对石墨烯生长的独立影响. 另外, 图3(d)是石墨烯薄膜的电子衍射图, 表明石墨烯中碳原子具有六方晶格结构, 所制备的3D石墨烯泡沫具有较高的质量.

图 3 低压封闭CVD制备的GF400石墨烯样品的TEM图像 (a) 石墨烯薄膜的低倍TEM图像, 显示出典型的褶皱形貌; (b), (c) 石墨烯薄膜边缘的HRTEM图像; (d) 石墨烯薄膜的电子衍射图案

图 3 低压封闭CVD制备的GF400石墨烯样品的TEM图像 (a) 石墨烯薄膜的低倍TEM图像, 显示出典型的褶皱形貌; (b), (c) 石墨烯薄膜边缘的HRTEM图像; (d) 石墨烯薄膜的电子衍射图案Figure3. TEM image of GF400 graphene sample prepared by low pressure closed CVD: (a) Low magnification TEM image of graphene film, showing typical wrinkle morphology; (b), (c) HRTEM image of graphene film edge; (d) electron diffraction pattern of graphene film.

为了研究碳源添加量对石墨烯结构的影响, 测试了GF100—GF800样品的拉曼谱图. 石墨烯的拉曼图谱由4种典型峰组成(图4(a)), 图4(b)绘制了石墨烯光学声子的色散图谱. 位于拉曼图谱约1580 cm–1位置的G峰产生于sp2碳原子的面内伸缩振动. 位于图谱约1350 cm–1位置的D峰是由碳六原子环的呼吸振动模式引发的, 并且需要缺陷来激活, 因此与石墨烯中的无序和缺陷结构相关. 位于图谱约2700 cm–1位置的2D峰是K点附近TO光学声子的相互作用, 是一阶双共振拉曼散射过程[32-35]. 因为2D源自两个具有相反波矢量的声子满足动量守恒的过程, 形成2D峰的共振拉曼机制与电子能带结构的细节相关, 因此2D峰值对石墨烯层数较为敏感. 根据图4(a)所示, GF100样品拉曼图谱并未出现任何石墨烯特征峰, 该结果与SEM图像观察到的结果相符, 说明碳源添加量仅为100 μL时, 在此条件下无法形成石墨烯. 当碳源添加量为200和400 μL时, GF200和GF400样品拉曼图谱中均出现了石墨烯典型特征峰G峰和2D峰以及表征缺陷的D峰, 且随着碳量增加D峰强度明显增强. 当碳源添加量为800 μL后, GF800样品拉曼图谱仅存在G峰和D峰, 并不存在2D峰.

图 4 石墨烯中面内声子模式与拉曼散射相关的能量和频率范围内的色散关系图

图 4 石墨烯中面内声子模式与拉曼散射相关的能量和频率范围内的色散关系图Figure4. A graph of dispersion in the energy and frequency range for in-plane phonon modes and Raman scattering in graphene.

常用D峰与G峰的强度比(ID/IG)来表征石墨烯中的缺陷密度, 样品的ID/IG越大, 缺陷含量越高(石墨烯的缺陷包括褶皱、破损及重叠). 石墨烯层数表征方面, 由于石墨烯层数越多, 就会有更多的sp2碳原子参与拉曼散射, 2D峰强度反应石墨烯的堆叠程度, 2D峰强度也随着层数近似线性增加. 因此, 2D峰与G峰强度比(I2D/IG)可作为石墨烯层数的判断依据, 样品的I2D/IG越大, 层数越多. GF200样品峰D与G峰强度比ID/IG = 0.68, 2D峰与G峰强度比I2D/IG = 0.46. GF400样品对应强度比分别为1和0.73. 可见, GF400样品表征缺陷含量的ID/IG明显大于GF200, 说明样品中缺陷含量随着碳源添加量增加而增加. 同时, GF400样品表征石墨烯层数的I2D/IG略高于GF200, 表明GF400样品平均层数要高于GF200. GF800样品中, D峰与G峰强度比ID/IG = 2.78, 该结果进一步证明了石墨烯中缺陷随碳源量的增加而增加. 另外, GF800的2D峰几乎不可见, 结合SEM图像说明GF800样品具有较高的层数及大的缺陷密度. 根据上述分析可以看出, 所得石墨烯样品中均含有缺陷, 且缺陷密度和层数随固态碳源添加量的提高而增加.

2

3.3.反应时间对石墨烯结构和形貌的影响

采用不同反应时间制备了一系列的三维石墨烯泡沫, 探索反应时间对石墨烯质量的影响(其他制备工艺参数为: 1000 ℃, 400 μL, 0.5 kPa氢气, 快速冷却). 图5是不同反应时间制备的石墨烯泡沫表面的SEM图片. 从图中可见, 反应时间为2 min的样品表面可见清晰的金属镍晶界和金属表面典型的台阶状形貌, 说明泡沫镍表面并未生成石墨烯薄膜. 反应时间为5 min的样品表面出现了石墨烯薄膜典型的褶皱状薄膜形貌. 继续延长反应时间至10和20 min, 两个样品表面同样出现了石墨烯薄膜. 这说明在其他制备工艺条件不变的情况下(1000 ℃, 400 μL, 0.5 kPa氢气), 反应经过5 min后即可在泡沫镍表面形成石墨烯薄膜, 反应5和10 min的石墨烯薄膜结构不连续, 能够清晰地看到金属镍的晶界(图5(b)和图5(c)), 反应20 min的石墨烯薄膜结构连续, 看不到金属镍晶界. 图 5 不同反应时间制备的石墨烯泡沫表面SEM图像 (a) 2 min; (b) 5 min; (c) 10 min; (d) 20 min. (e) 不同反应时间制备的石墨烯泡沫拉曼谱图

图 5 不同反应时间制备的石墨烯泡沫表面SEM图像 (a) 2 min; (b) 5 min; (c) 10 min; (d) 20 min. (e) 不同反应时间制备的石墨烯泡沫拉曼谱图Figure5. SEM images of graphene foam surfaces prepared at different reaction times: (a) 2 min; (b) 5 min; (c) 10 min; (d) 20 min. (e) Raman spectra of graphene foams prepared at different reaction time.

通过拉曼图谱进一步表征反应时间对样品结构的影响(图5(e)). 从图中可见, 反应时间2 min的样品无石墨烯典型特征峰, 与SEM图像反映的结果相符(图5(a)), 反应时间为2 min时不足以生成石墨烯. 反应时间为5, 10和20 min样品的拉曼图谱均表现出石墨烯典型拉曼特征峰G峰和2D峰, 且各特征峰峰形相似. 同时, 反应时间为5, 10和20 min的三个样品均存在代表缺陷的D峰, 且ID/IG比值相近(约0.69). 以上结果表明, 在5—20 min的反应时间范围内, 均可在泡沫镍基体表面形成石墨烯, 且石墨烯质量相似, 石墨烯中缺陷含量随反应时间变化不显著. 但是, 反应5和10 min的石墨烯薄膜不连续, 能够清晰地看到金属镍晶界, 而反应20 min的石墨烯样品表面结构连续, 看不到金属镍晶界. 因此, 根据不同碳源添加量的实验结果, 本实验后续均采用20 min的反应时间.

2

3.4.氢气含量对石墨烯结构和形貌的影响

CVD法研究结果表明, 氢气含量对石墨烯的结构与形貌有显著影响[13,19,20]. 考虑到低压封闭CVD方法中封管的石英管在1000 ℃高温下的安全性, 我们制备了三种氢气含量(0, 0.5和5.0 kPa)的石墨烯泡沫样品(其他制备工艺参数为: 1000 ℃, 400 μL, 20 min). 图6(a)—图6(c)是不同氢气含量制备的石墨烯泡沫SEM图像. 从图中可见, 氢气含量为0 kPa(真空条件)时, 泡沫镍表面可观察到石墨烯薄膜, 但褶皱并未穿过金属镍的晶界, 表明石墨烯连续性较差. 氢气含量为0.5和5.0 kPa的样品表面同样存在石墨烯薄膜, 并且薄膜覆盖晶界具有较高的连续性. 以上结果说明, 固态碳源热解反应即使在无氢气的条件下也可以发生, 氢气对石墨烯薄膜的连续性生长有积极作用. 石墨烯薄膜连续性的提高可能是由于多余氢气对金属镍表面的还原性清扫, 消除了部分氧化层, 提高了金属表面面积. 图 6 不同氢气含量制备的石墨烯泡沫表面SEM图像 (a)真空; (b) 0.5 kPa; (c) 5 kPa. (d)不同氢气含量制备的石墨烯泡沫的拉曼谱图

图 6 不同氢气含量制备的石墨烯泡沫表面SEM图像 (a)真空; (b) 0.5 kPa; (c) 5 kPa. (d)不同氢气含量制备的石墨烯泡沫的拉曼谱图Figure6. SEM images of graphene foam surfaces prepared with different hydrogen contents: (a) Vacuum; (b) 0.5 kPa; (c) 5 kPa. (d) Raman spectra of graphene foam prepared with different hydrogen contents.

进一步分析不同氢气含量制备的石墨烯泡沫拉曼谱图(图7(d)). 从拉曼图谱中观察到不同氢气含量对石墨烯质量有显著影响. 氢气含量为0 kPa时, 样品的拉曼图谱中代表缺陷的D峰强度远远高于G峰, 说明所制备的石墨烯中缺陷含量极高. 当氢气含量分别为0.5和5.0 kPa时, 对应样品的ID/IG比值显著降低. 结果表明, 氢气含量与石墨烯中缺陷含量成反比关系. 在沉积机理中, 热解后的碳原子和碳氧分子团可以直接沉积在基体表面形成石墨烯薄膜. 在低压封闭CVD法中, 虽然固态碳源在无氢气的条件也可发生热解, 但热解不充分, 热解产物由大量含有碳氧的分子团和少部分碳原子组成. 这些分子团直接沉积在基体表面, 形成了含有大量缺陷的石墨烯[14,19]. 随氢气含量提高, 碳源热解反应完成度提高, 热解产物中碳原子相对含量提高. 这些碳原子通过溶解/析出和沉积机理可形成缺陷含量较少的石墨烯.

图 7 样品SEM图像 (a)低压封闭CVD方法制备的G/Ni泡沫; (b)低放大倍数的自支撑3D GF; (c)高放大倍数的自支撑3D GF; (d)石墨烯片边缘的高分辨TEM图像, 双层(2 L)和五层(5 L)石墨烯的层间距约为0.33 nm, 样品由500 μL PMMA添加量制备

图 7 样品SEM图像 (a)低压封闭CVD方法制备的G/Ni泡沫; (b)低放大倍数的自支撑3D GF; (c)高放大倍数的自支撑3D GF; (d)石墨烯片边缘的高分辨TEM图像, 双层(2 L)和五层(5 L)石墨烯的层间距约为0.33 nm, 样品由500 μL PMMA添加量制备Figure7. SEM images of 3 D GF: (a) G/Ni foam prepared by low-pressure closed CVD method; (b) self-supporting 3D GF with low magnification; (c) self-supporting 3D GF with high magnification; (d) high-resolution TEM image of graphene sheet edge. The interlayer spacing of double-layer (2 L) and five-layer (5 L) graphene is about 0.33 nm, and the samples were prepared with 500 μL of PMMA addition.

三维石墨烯中的缺陷在电化学储锂过程中具有一定的积极作用, 为储锂提供了额外的活性位点, 促进活性材料与石墨烯复合提供锚点, 但是过多的缺陷会破坏石墨烯的导电性和机械强度. 因此, 本文采用如下工艺参数: 1000 ℃, 500 μL, 20 min和0.5 kPa氢气制备出结构完整的三维石墨烯泡沫, 3D GF保持了金属泡沫镍的3D连续泡沫状结构, 没有结构坍塌(图7(b)和图7(c)). 在冷却过程中, 因为金属镍和石墨烯之间的热膨胀系数不同, 在石墨烯薄膜上形成典型的褶皱形貌[21,36]. 此外, 石墨烯褶皱贯穿多晶金属镍的晶界, 表明3D GF由连续的石墨烯薄膜构成. 500 μL PMMA添加量制备的3D GF由双层到少层(五层)石墨烯薄膜组成, 如高分辨率TEM图像所示(图7(d)). 石墨烯层数的不均匀性归结于金属泡沫镍的多晶结构, 因为在多晶结构中每个单晶表面生长的石墨烯形成环境并不相同[37].

2

3.5.ZnO/GF复合电极制备及电化学性能研究

构建石墨烯/金属氧化物复合物是改善电极的电化学性能的重要途径之一. 采用制备的3D GF500载体来构筑ZnO/GF并作为锂离子电池负极(ZnO具有988 mA·h·g–1的理论容量), 利用FE-SEM来观察所制备的ZnO/GF电极表面的微观形貌. 如图8(a)—图8(c)所示, 花状ZnO微米颗粒均匀地锚定在石墨烯膜上, 该结构不仅可以为嵌锂/脱锂过程中ZnO颗粒的体积应变预留膨胀空间, 避免膨胀后颗粒之间相互挤压造成的脱落失活, 而且具有三维多孔结构的GF有利于电解液浸润, 增加了均匀弥散分布的ZnO颗粒与电解液的有效接触面积, 缩短了锂离子的扩散距离. ZnO/GF的拉曼光谱在约430 cm–1处有一个尖峰, 表明ZnO/GF复合材料中存在氧化锌[38,39]. 图 8 (a)?(c) 具有不同放大率的ZnO/GF电极SEM图像; (d) ZnO/GF500在电流密度为0.2 A·g–1时的充放电曲线; (e) ZnO/GF300和ZnO/GF500电极在0.2 A·g–1的电流密度下的循环曲线; (f) 在电流密度为0.2 A·g–1下的ZnO/GF500电极第10次和第100次循环后的Nyqusit谱图, 插图为阻抗谱图模拟出的等效电路图

图 8 (a)?(c) 具有不同放大率的ZnO/GF电极SEM图像; (d) ZnO/GF500在电流密度为0.2 A·g–1时的充放电曲线; (e) ZnO/GF300和ZnO/GF500电极在0.2 A·g–1的电流密度下的循环曲线; (f) 在电流密度为0.2 A·g–1下的ZnO/GF500电极第10次和第100次循环后的Nyqusit谱图, 插图为阻抗谱图模拟出的等效电路图Figure8. (a)?(c) FE-SEM images of ZnO/GF electrodes with different magnifications; (d) charge-discharge curves of ZnO/GF500 composite; (e) cycle curves of ZnO/GF300 and ZnO/GF500 at current densities of 0.2 A·g–1; (f) the nyqusit spectrum of ZnO/GF500 electrode after 10th and 100th cycles at a current density of 0.2 A·g–1 (inset is the equivalent circuits of ZnO/GF electrode).

为了研究缺陷密度对ZnO/GF电化学性能的影响, 采用GF300和GF500两种缺陷密度不同的载体制备ZnO/GF复合电极, 分别命名为ZnO/ GF300和ZnO/GF500. 分析了复合电极在0.01—3.0 V (vs. Li+/Li) 的电压窗口内以0.2 A/g的电流密度循环前三个周期的充放电曲线(图8(d)). 从图8(d)可见, ZnO/GF复合电极的初始放电和充电比容量分别为1658和1124 mA·h·g–1, 对应的首次库仑效率67.8%, 降低的库仑效率是由不可逆的放电反应和固体电解质界面(SEI)膜形成引起的. 两电极都具有较高的容量和良好的循环性能(图8(e)). 在200次充放电循环后, ZnO/GF500和ZnO/GF300电极分别具有高达约851.5和601 mA·h·g–1的放电比容量. 尽管ZnO/GF500和ZnO/GF300电极首次库仑效率较低, 但是在几个循环之后, 两个电极的库仑效率都超过了98%. 与ZnO/GF300复合电极相比, GF载体中缺陷密度较高的ZnO/GF500复合电极具有更高的放电比容量.

在0.2 A/g的电流密度下ZnO/GF500电极循环第10次和第100次后, 分别进行了电化学阻抗谱(EIS)测试(如图8(f)所示). 得到的两个Nyqusit谱图由高频区中的两个半圆和低频区中的倾斜直线组成[40]. 第10次和第100次循环后的Nyqusit谱图具有相似的曲线, 该结果表明ZnO/GF电极具有良好的结构稳定性和有效的电荷传输性能. 第100次循环后第一个和第二个半圆曲率半径减小, 说明随着充放电循环的进行, SEI膜逐渐稳定, 同时ZnO在首次不可逆放电过程中转化生成的纳米Zn (ZnO + 2Li+ + 2e– → Zn + Li2O) 提高了ZnO颗粒的导电性, 降低了电极反应阻抗[41]. 图8(h)为阻抗谱图Z-View软件模拟出的等效电路图, 其中Z' 轴高频半圆的截距代表溶液电阻(RS). Rf和RCT分别是SEI层电阻及电荷转移电阻. 低频区的斜线为Warburg阻抗(ZW), 对应于锂离子的固相扩散过程, CPE1和CPE2代表固定相元件. 谱图中的阻抗拟合数据如表1所列.

| 圈数 | Rs/? | Rf/? | Rct/? | CPE1/F | CPE2/F |

| 10 | 5.6 | 15.2 | 42.3 | 6.4 × 10–5 | 6.5 × 10–4 |

| 100 | 4.2 | 12.4 | 21.7 | 1.9 × 10–4 | 7.8 × 10–4 |

表1ZnO/GF500电极基于等效电路图的各参数数值

Table1.Values for all the parameters of ZnO/GF500 electrode based on the equivalent circuits.