全文HTML

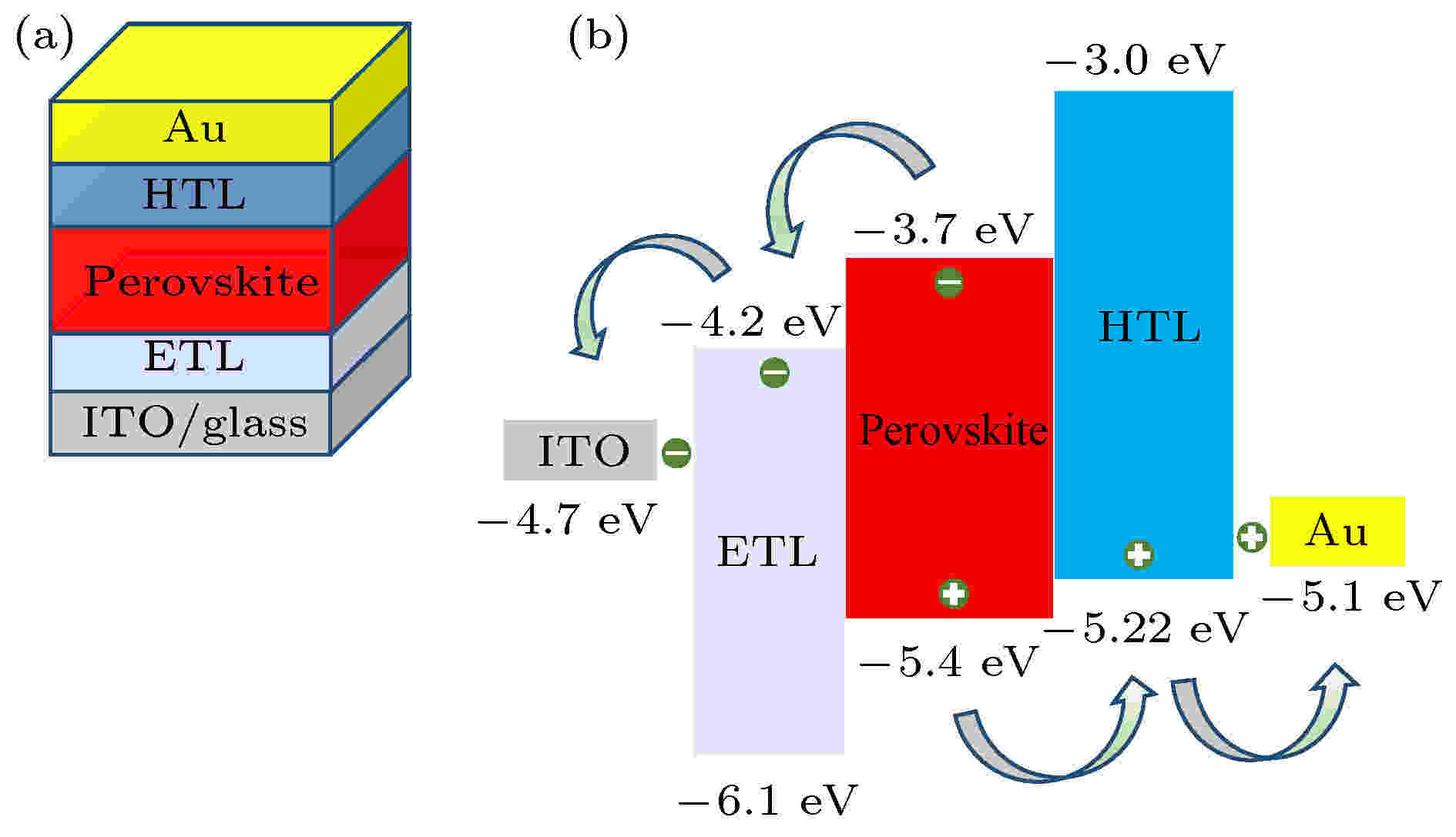

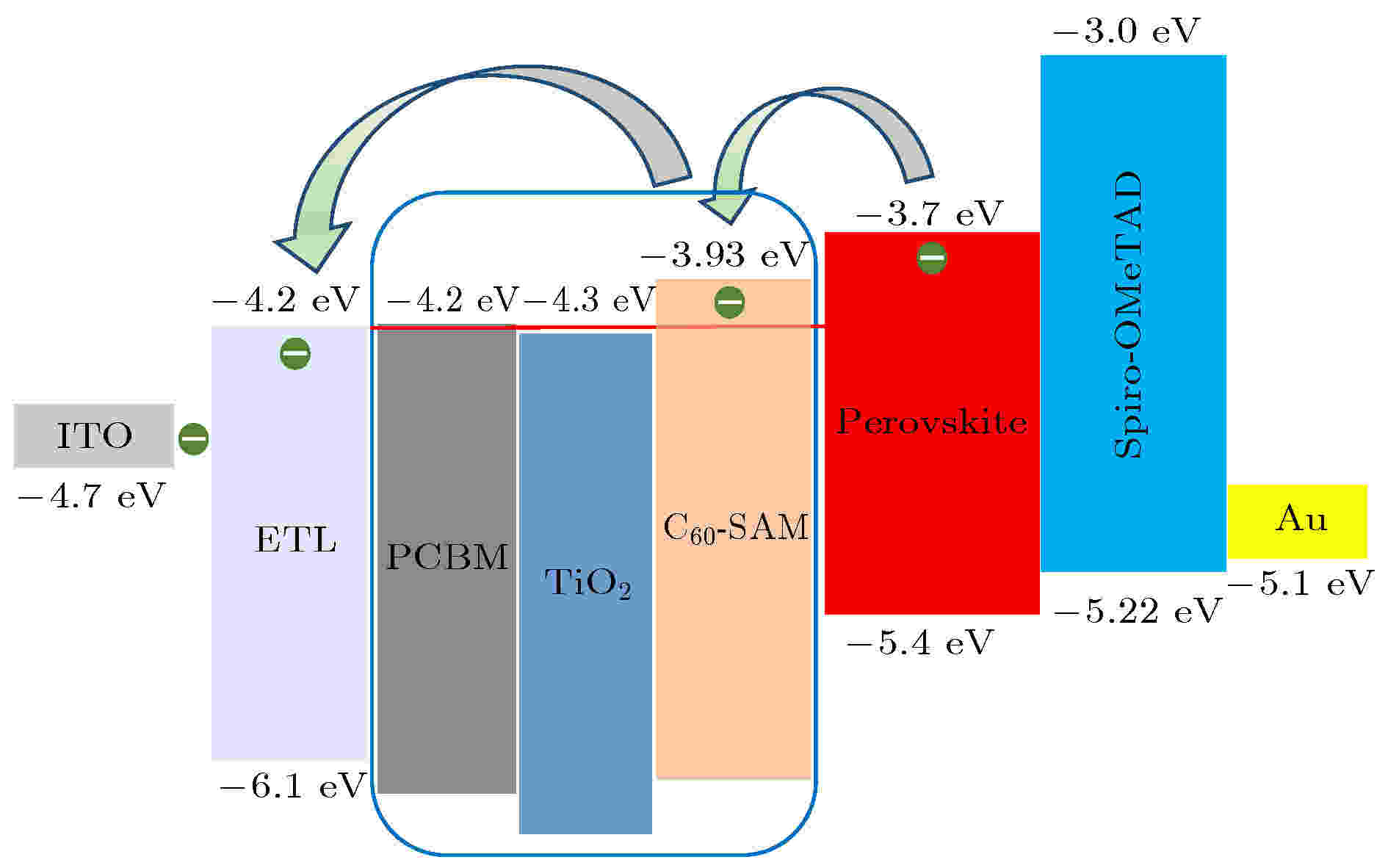

--> --> -->钙钛矿太阳电池的结构包括钙钛矿吸收层(perovskite light absorbing layer)、电子传输层(electron transport layer, ETL)、空穴传输层(hole transport layer, HTL)、透明电极(Indium tin oxide, ITO)、金属电极(Au)五部分, 如图1(a)所示. 太阳光从透明电极方向照射进入钙钛矿吸收层, 吸收层受激产生电子空穴对, 并扩散至界面处分离形成自由电子和空穴, 后经电子/空穴传输层传输至相应电极完成收集. 常规的钙钛矿太阳电池各功能层能级如图1(b)所示, 电子传输路径为: Perovskite → ETL → ITO, 以钙钛矿材料CH3NH3PbI3-xClx为例, 其导带能级为–3.7 eV, 以常用的电子传输层材料SnO2为例, 其导带能级为–4.2 eV, ITO电极的功函数为–4.7 eV; 空穴传输路径为: Perovskite → HTL → Au, 钙钛矿材料CH3NH3PbI3-xClx的价带能级为–5.4 eV, 以常用的空穴传输层材料Spiro-OMeTAD为例, 其价带能级为–5.22 eV, Au电极的功函数为–5.1 eV; 显然, 在光吸收层/载流子传输层、载流子传输层/电极之间存在一定的能级势垒, 阻碍了电池性能的进一步提升. 在光吸收层/载流子传输层、载流子传输层/电极4个界面之间引入能级合适的缓冲层, 可以降低能级势垒, 促进能级匹配, 提高载流子抽取效率, 同时还起到钝化界面缺陷态、保护光吸收层、抑制水分子、氧气对电池氧化分解的作用, 对同步提高光电转换效率与稳定性起到至关重要的作用[13-45].

图 1 钙钛矿太阳电池的结构图和能级图 (a) 结构图; (b) 能级图

图 1 钙钛矿太阳电池的结构图和能级图 (a) 结构图; (b) 能级图Figure1. Structure and energy band diagram of perovskite solar cell: (a) Structure; (b) Energy band diagram.

在钙钛矿太阳电池中, 根据缓冲层所处位置不同可分为空穴传输层与阳极之间的缓冲层、电子传输层与阴极之间的缓冲层、空穴传输层与吸收层之间的缓冲层、电子传输层与吸收层之间的缓冲层四种. 为满足不同的需求, 已有多种缓冲层材料应用于钙钛矿太阳电池中, 如Cu2O[13]、NiO[14,15]、AZO[16]、TiO2[17]、TNGO[18,33]、PCBM[19]和PEI[20]等. 本文就钙钛矿太阳电池中不同界面之间的缓冲层做了系统的总结归纳, 分析了不同缓冲层材料在电池中发挥的作用, 并展望了其在高效钙钛矿太阳电池中的应用前景.

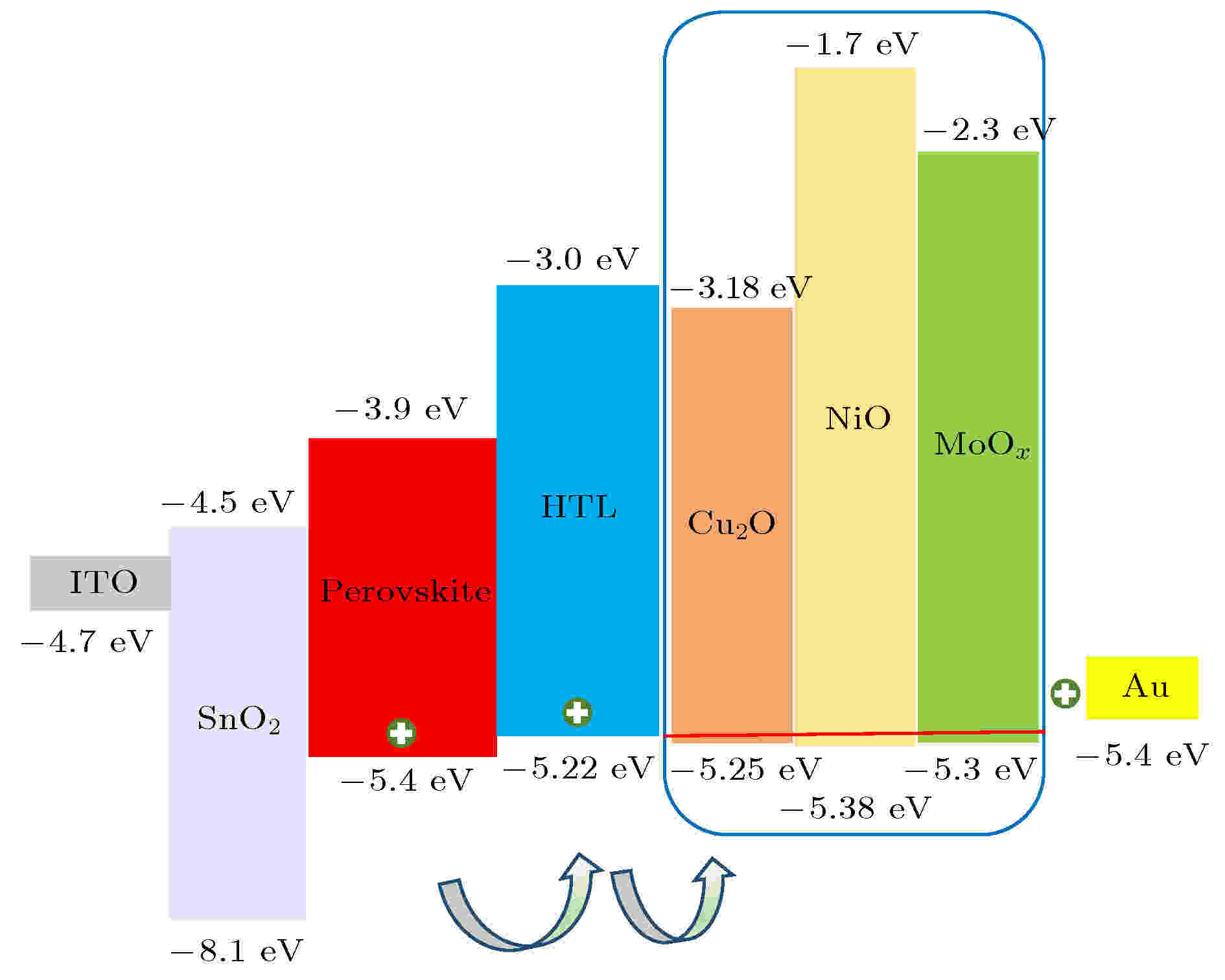

图 2 空穴传输层与阳极之间的缓冲层能级图

图 2 空穴传输层与阳极之间的缓冲层能级图Figure2. Energy level diagram of the buffer layer between the hole transport layer and the anode.

2016年, 德国柏林亥姆霍兹材料与能源中心硅光电研究所的Bernd等采用热蒸发法制备了MoOx, 并应用于钙钛矿/硅异质结叠层太阳电池中. MoOx作为钙钛矿顶电池中的缓冲层, 厚度只有27 nm, 在不影响透过的前提下, 可以有效保护后续溅射ITO透明电极过程中对钙钛矿吸收层的破坏, 最终获得了19.9%的叠层电池效率[21]. 同年, 伊朗塔比阿特莫达勒斯大学Nejand等[22]采用磁控溅射法制备了均匀致密且完全覆盖钙钛矿吸收层的Cu2O薄膜作为空穴传输层, 获得了PCE为8.93%的单结钙钛矿太阳电池. Cu2O的光电特性引起科研工作者的关注[23,24], 2018年, 台湾成功大学Chen等[13]采用离子束溅射法, 通过调节O2的引入量来控制Cu2O/Cu复合薄膜组分的比例, 首次制备了以Cu2O/Cu为缓冲层的钙钛矿太阳电池. 电池结构为FTO/TiO2/Perovskite/ Spiro-OMeTAD/Cu2O/Ag, 通过调整O2的引入量, 得到了厚度为20 nm, 方块电阻为83 kΩ/sq, 空穴迁移率高达60.5 cm2·V–1·s–1的Cu2O/Cu复合薄膜缓冲层材料. 钙钛矿吸收层在受到光照时吸收光子产生电子空穴对, 电子和空穴分别经由电子传输层TiO2和空穴传输层Spiro-OMeTAD被FTO电极和Ag电极所收集. Cu2O/Cu缓冲层具有高达60.5 cm2·V–1·s–1的空穴迁移率, 远高于Spiro-OMeTAD的1.6×10–4—1.6×10–3 cm2·V–1·s–1空穴迁移率, 因此Cu2O/Cu缓冲层的引入进一步减少了空穴的传输时间, 降低了光生载流子的非辐射复合几率, 促进了空穴的有效传输. 与没有Cu2O/Cu缓冲层的对照组电池相比, 引入了Cu2O/Cu缓冲层的钙钛矿电池的PCE由13.97%显著提升至17.11%. 由于引入的Cu2O/Cu缓冲层为无机氧化物, 相比于有机物具有更佳的稳定性, 减缓了环境中的水分等对空穴传输层、钙钛矿吸收层的破坏, 提高了电池的稳定性.

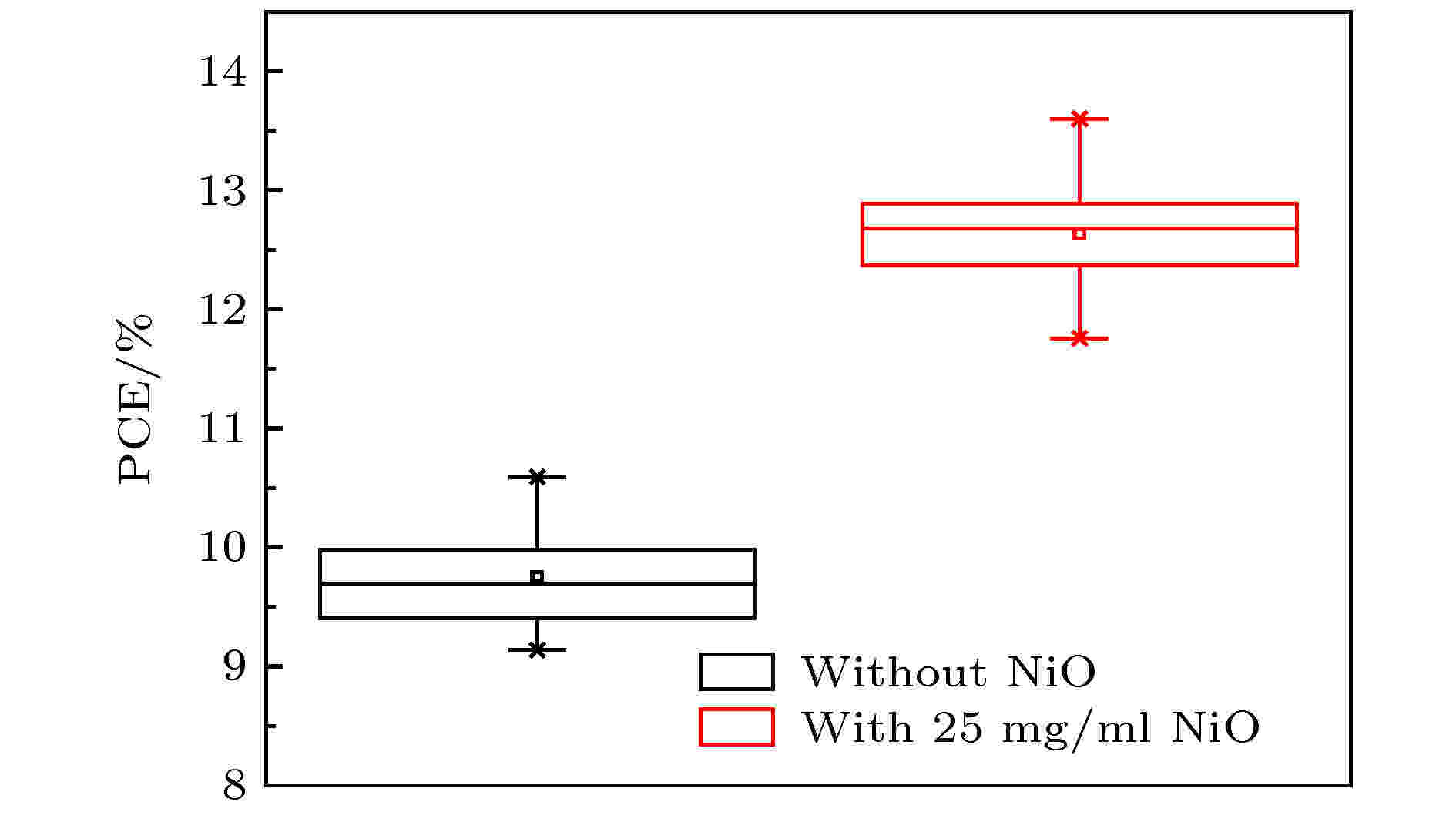

2019年, 宁波大学朱跃进课题组[14]为降低钙钛矿太阳电池的制造成本提高市场竞争力, 采用碳作电极制备了无空穴传输层的钙钛矿太阳电池. 其电池结构为: FTO/TiO2/Perovskite/C, 但电池迟滞现象明显, 最高的PCE仅为10.5%. 为改善碳电极钙钛矿太阳电池性能, 在碳电极和钙钛矿吸收层之间旋涂了一层NiO作为空穴传输层和缓冲层, 并优化了NiO溶液的浓度. 以NiO为空穴传输层和缓冲层的钙钛矿太阳电池结构为: FTO/ TiO2/perovskite/NiO/C, 其中NiO的导带底–1.70 eV高于钙钛矿的导带底–3.93 eV, 可有效抑制电子从钙钛矿吸收层向碳电极传输, 减少载流子复合; NiO的价带顶–5.38 eV低于碳电极的价带顶–5.0 eV且与钙钛矿的价带顶–5.43 eV接近, 在空穴传输路径上, 形成了梯度能级, 促进了载流子抽取, 减少了钙钛矿/碳电极界面复合, 提高了电池的性能. 最终, 具有NiO缓冲层的电池PCE明显高于不含NiO缓冲层的电池, 如图3所示, 其中具有NiO缓冲层的电池最高PCE可达13.6%. 但NiO的空穴迁移率较低, 进一步优化时可考虑通过掺杂[25]等方法, 提高NiO的空穴迁移率, 进而提升电池性能.

图 3 有无浓度25 mg·ml–1NiO缓冲层的50个单独钙钛矿太阳电池的效率分布图[14]

图 3 有无浓度25 mg·ml–1NiO缓冲层的50个单独钙钛矿太阳电池的效率分布图[14]Figure3. PCE distribution of 50 individual PSCs with and without 25 mg·ml–1 NiO buffer layer[14].

图 4 电子传输层与阴极之间的缓冲层能级图

图 4 电子传输层与阴极之间的缓冲层能级图Figure4. Energy level diagram of the buffer layer between the electron transport layer and the cathode.

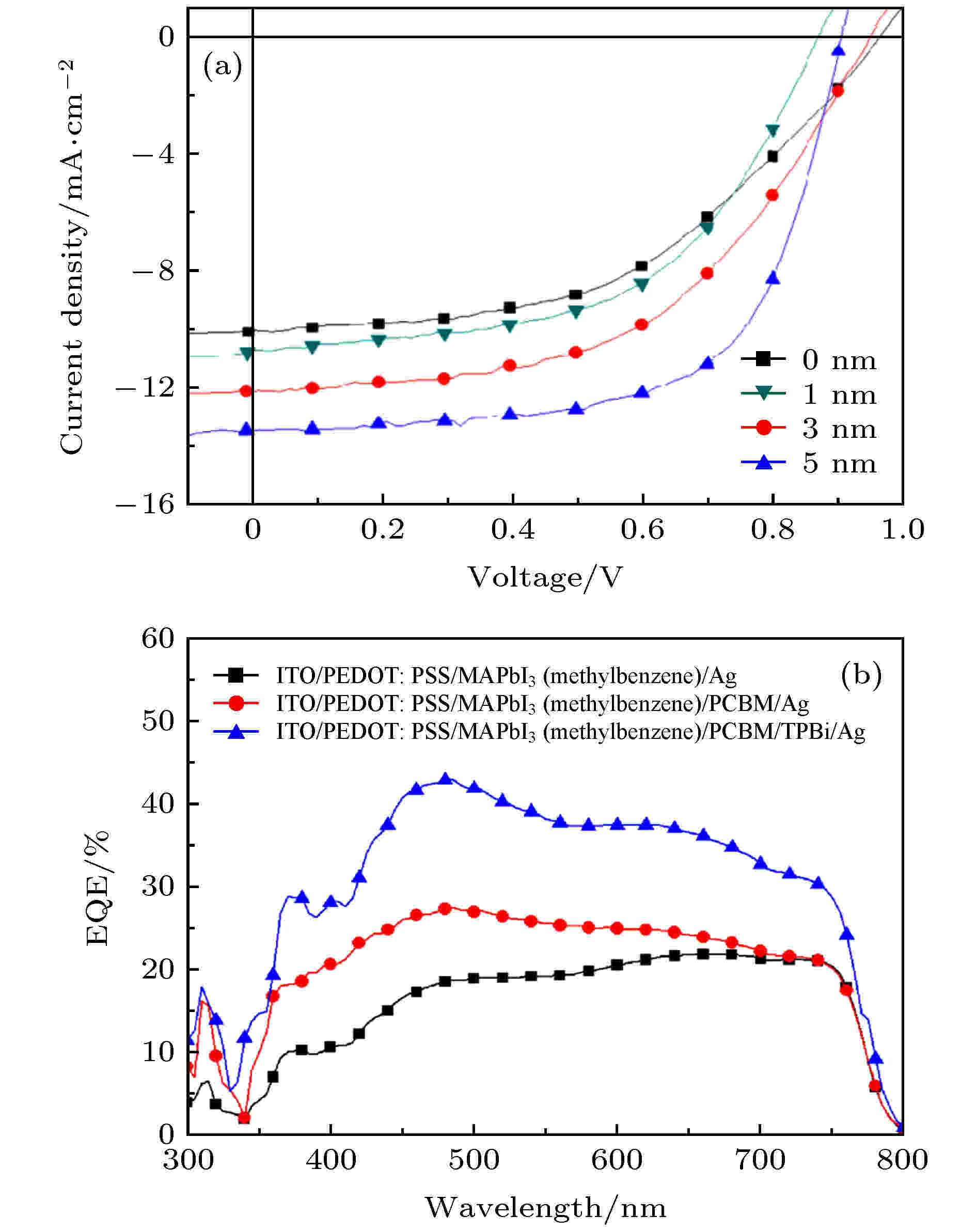

2017年, 台湾义守大学Shui Hsiang Su课题组[26]通过热蒸发法把TPBi[1, 3, 5-三(1-苯基–1H-苯并咪唑–2-基)苯]沉积在PCBM(苯基C61-丁酸甲酯)上, 制备了结构为Glass/ITO/PEDOT:PSS/MAPbI3/PCBM/TPBi/Ag的钙钛矿太阳电池, 并对TPBi缓冲层厚度进行了优化。图5(a)和图5(b)为不同TPBi缓冲层厚度钙钛矿太阳电池的I-V和EQE图, 如图所示, 当TPBi缓冲层厚度为3 nm时, 在350—800 nm波长范围内外量子效率可达42%. 研究发现, 当TPBi缓冲层厚度小于3 nm时, 较薄的缓冲层不能完全覆盖PCBM界面的缺陷; 而较厚的缓冲层则可能导致能级失配[26]. 通过比较引入TPBi缓冲层后MAPbI3, MAPbI3/PCBM, MAPbI3/PCBM/TPBi的表面形貌及表面粗糙度, 发现插入TPBi使得界面更加平滑, 由于TPBi具有较高的电子迁移率且是小分子, 可以有效填充PCBM层的针孔, 减小漏电流、接触电阻和载流子复合几率[26]. 当引入TPBi缓冲层后, 钙钛矿电池的FF、PCE、Jsc、Voc参数分别由51.66%、4.65%、10.15 mA/cm2、0.89 V提升至64.69%、7.81%、13.44 mA/cm2、0.90 V, 提高了电池性能.

图 5 不同TPBi缓冲层厚度钙钛矿太阳电池I-V图及不同结构电池的EQE图[26] (a) I-V图; (b) EQE曲线

图 5 不同TPBi缓冲层厚度钙钛矿太阳电池I-V图及不同结构电池的EQE图[26] (a) I-V图; (b) EQE曲线Figure5. I-V diagram of perovskite solar cell with different TPBi buffer layer thickness and different structure cell EQE diagram[26]: (a) I-V diagram; (b) EQE diagram.

2016年, 斯坦福大学Michael D. McGehee课题组[16]制备了经溶液处理的ZnO纳米颗粒, 并将其作为缓冲层应用于倒结构的半透明钙钛矿电池中. ZnO纳米颗粒缓冲层避免了后续溅射ITO电极对钙钛矿吸收层的破坏, 但ZnO与ITO功函数失配, 在它们的界面之间存在较大的能级势垒, 阻碍了电子的抽取. 为了解决这一问题, 采用了Al掺杂(2 mol%)的ZnO来消除电子抽取障碍. 掺杂Al的ZnO纳米粒子,即AZO的功函数与ITO电极更匹配, 更有利于电子抽取. 研究表明AZO缓冲层不仅保护了后续溅射ITO电极对钙钛矿吸收层的破坏、阻止了室外环境中水蒸气、氧气与钙钛矿吸收层发生分解反应, 还消除了它与ITO电极之间的能级势垒, 促进了载流子的抽取. 最终, 获得了PCE达12.3%且稳定性提高的倒结构半透明钙钛矿太阳电池[16].

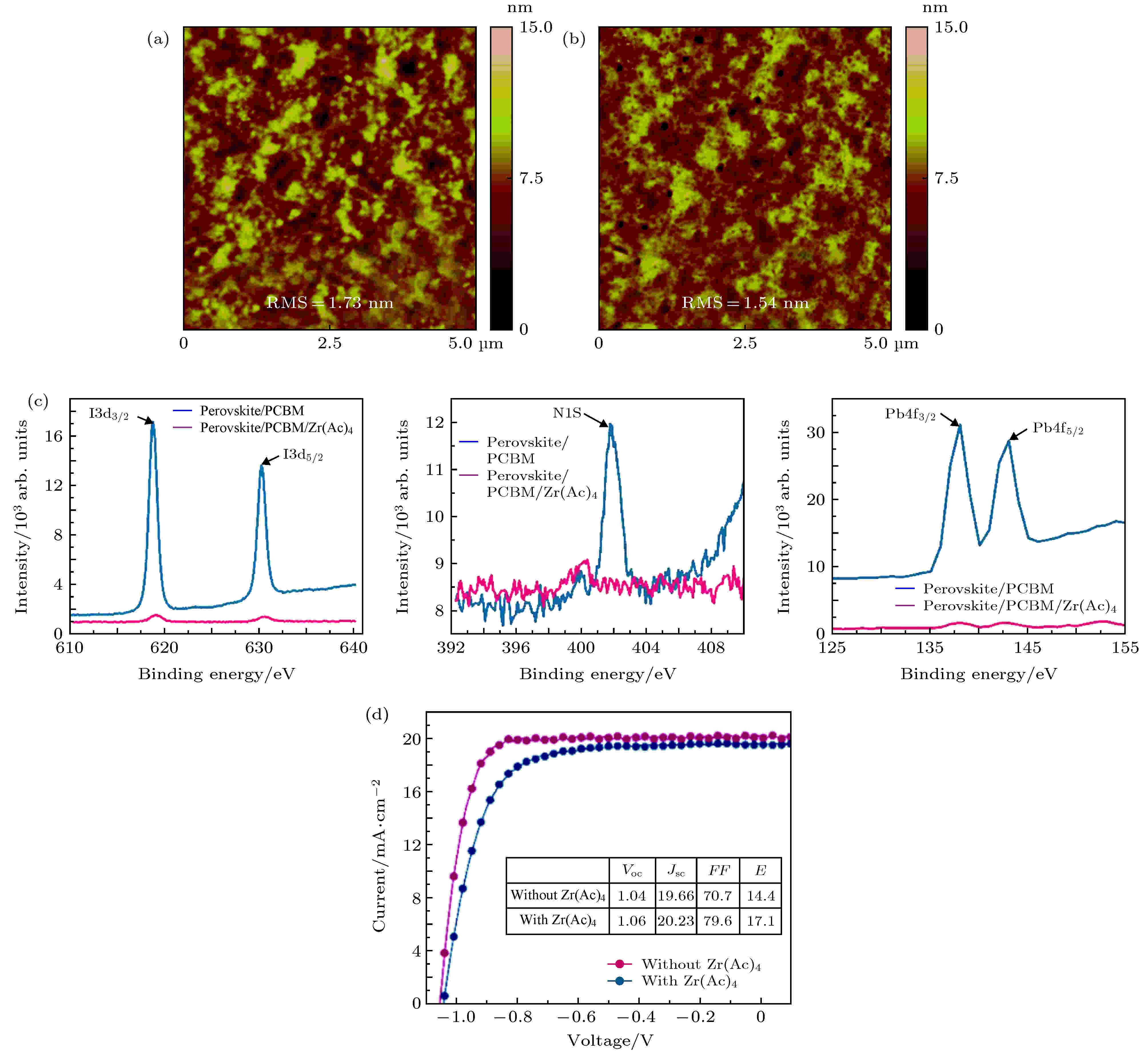

此外, 有报道发现吸收层离子或元素可以扩散到电极材料, 尤其是在高温情况下, 这严重影响了电池的性能[27-29], 在电极材料和电荷传输层之间插入缓冲层可以有效缓解这种情况. 2012年, 北京交通大学梁春军课题组[30]制备了以Zr(Ac)4为缓冲层的钙钛矿太阳电池, 电池结构为ITO/NiO/Perovskite/PCBM/Zr(Ac)4/Au; 其中, Zr(Ac)4缓冲层由旋涂法制备, 厚度为2 nm, 介于电子传输层和金属阳极之间. Zr(Ac)4的价带顶达–8.2 eV, 可以有效阻挡空穴, 减少电子空穴对在界面处的复合. 采用AFM(原子力显微镜)对结构Perovskite/PCBM和Perovskite/PCBM/Zr(Ac)4的表面形貌进行了测试分析, 如图6(a)和图6(b)所示, RMS由1.73 nm降低到1.54 nm, 表明Zr(Ac)4对PCBM的表面形貌几乎没有影响, 相对平滑的表面有利于载流子的抽取. 阻抗谱测试可知, 具有Zr(Ac)4缓冲层的电池并联电阻大, 漏电流小. Zr(Ac)4缓冲层的加入明显改善了电池的滞后效应, 具有Zr(Ac)4缓冲层的电池正反扫曲线几乎重合. 应用XPS对结构Perovskite/PCBM和Perovskite/PCBM/Zr(Ac)4表面3 nm范围内的I、N、Pb元素含量进行了检测, 结果发现结构Perovskite/PCBM表面XPS谱I、N、Pb元素峰值强度远高于结构Perovskite/PCBM/Zr(Ac)4表面, 如图6(c)所示, 这表明Zr(Ac)4缓冲层可以有效抑制钙钛矿中离子、分子向PCBM层及电极材料的迁移, 提高电池的稳定性. 基于以上所述方面的改善, 电池的FF和PCE由无Zr(Ac)4缓冲层时的70.7%和14.4%提高到有Zr(Ac)4缓冲层时的79.6%和17.1%[30], 如图6(d)所示, 电池的性能明显提升.

图 6 Perovskite/PCBM和Perovskite/PCBM/Zr(Ac)4薄膜的AFM图及其表面I、N、Pb元素含量的XPS图谱; 有无Zr(Ac)4缓冲层钙钛矿太阳电池的最优电池J-V图[30] (a) Perovskite/PCBM; (b) Perovskite/PCBM/Zr(Ac)4; (c) XPS图谱; (d) J-V图

图 6 Perovskite/PCBM和Perovskite/PCBM/Zr(Ac)4薄膜的AFM图及其表面I、N、Pb元素含量的XPS图谱; 有无Zr(Ac)4缓冲层钙钛矿太阳电池的最优电池J-V图[30] (a) Perovskite/PCBM; (b) Perovskite/PCBM/Zr(Ac)4; (c) XPS图谱; (d) J-V图Figure6. AFM diagram of Perovskite/PCBM and Perovskite/PCBM/Zr(Ac)4 films and XPS spectra showing the different amount of I, N and Pb elements on the films surface; the J-V characteristics of the optimized device perovskite solar cell with and without Zr(Ac)4 buffer layer[30]: (a) Perovskite/PCBM; (b) Perovskite/PCBM/Zr(Ac)4; (c) XPS spectra; (d) J-V diagram.

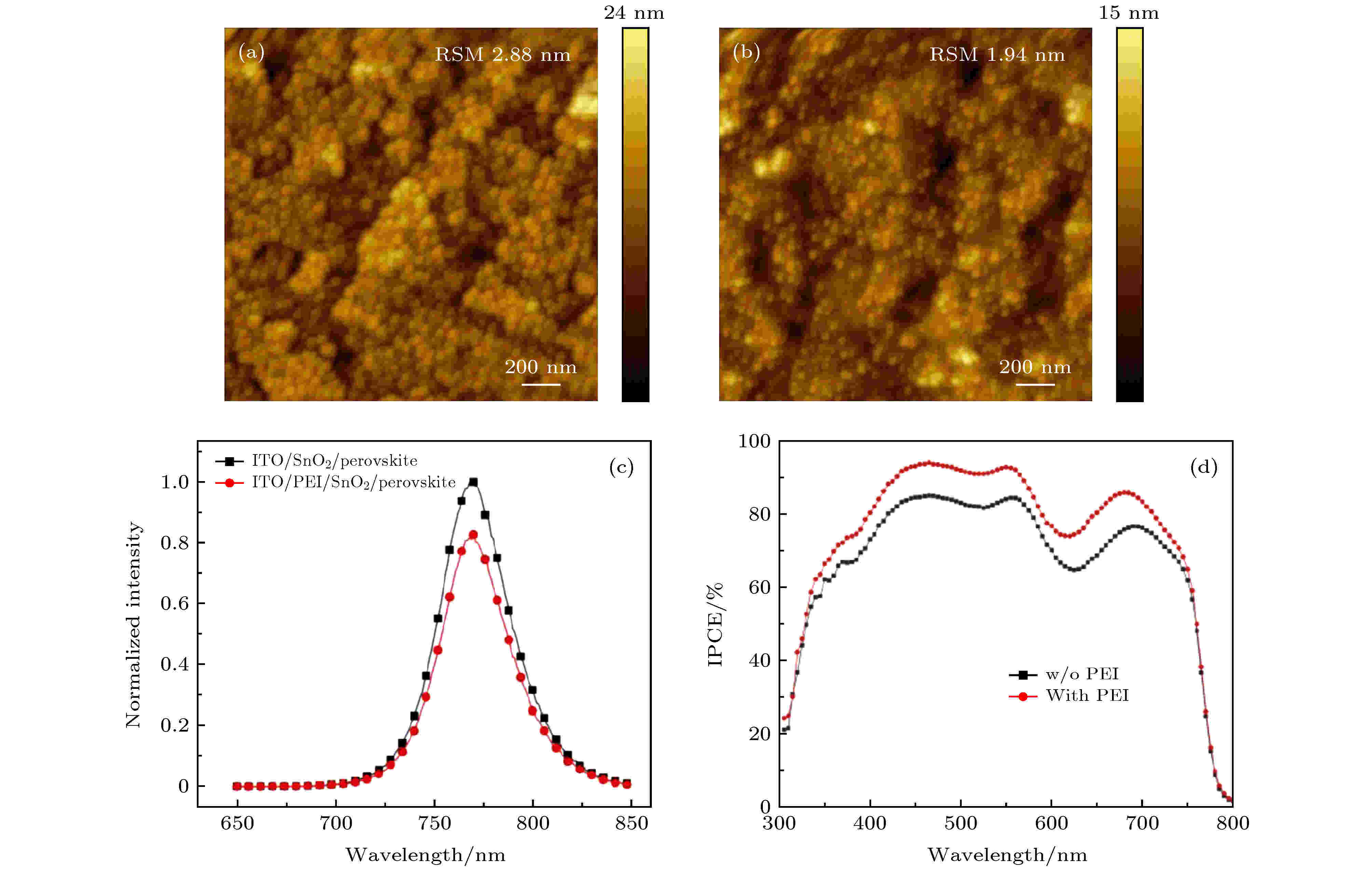

近年来, 随着刚性衬底钙钛矿电池效率的显著提升, 科研人员开始把研究方向转移到柔性钙钛矿电池. 柔性太阳电池具有重量轻、可穿戴、成本低等优势[31,32],发展潜力巨大, 但柔性衬底只能承受有限的温度, 为此对柔性钙钛矿电池各层材料及其沉积工艺提出了更高的要求. 2019年, 北京大学曲波课题组[20]优化了PEI缓冲层浓度(0.1 mg/ml), 并采用低温(小于100 ℃)工艺制备了基于刚性衬底和柔性衬底PCE分别为19.36%和16.81%的钙钛矿太阳电池. 其中钙钛矿电池的结构为ITO/PEI/ SnO2/CH3NH3PbI3/Spiro-OMeTAD/Ag. 通过旋涂法把PEI缓冲层旋涂到ITO电极上降低了界面的功函数, 使得ITO与SnO2电子传输层间的能级更加匹配. 此外, 对于柔性钙钛矿电池, 自组装的PEI还可以保护弯曲时脆弱的ITO电极. ITO电极和PEI之间的亲和力使应力分散并减少了ITO上形成的裂缝, 提高了电池的稳定性. AFM测试发现, 如图7(a)和图7(b)所示, 旋涂PEI后RMS由2.88 nm减小至1.94 nm, 表明PEI在一定程度上可以填充ITO的缺陷, 平滑界面. 稳态光致发光(PL)光谱显示, 如图7(c)所示, 在波长770 nm处ITO/PEI/SnO2/perovskite的PL强度要小于ITO/SnO2/perovskite的PL强度. 入射光子-电流转换效率图(IPCE)表明, 如图7(d)所示, 具有PEI的电池积分电流值可达20.88 mA/cm2, 高于无PEI的电池积分电流值18.90 mA/cm2, 表明PEI可以有效地提高电荷从钙钛矿向ITO电极的传输并减小载流子复合. 对电池的稳定性进行测试, 在经100次弯曲和在室外环境中保存80天后, 具有PEI缓冲层的电池效率依然可以分别达到其初始值的85%和90%, 明显优于无PEI缓冲层的电池, 表明PEI缓冲层对提高电池稳定性的促进作用.

图 7 ITO/SnO2/perovskite与ITO/PEI/SnO2/perovskite的AFM图、PL图及有无PEI缓冲层最优电池的入射光子-电流转换效率图(IPCE)[20] (a) ITO/SnO2/perovskite; (b) ITO/PEI/SnO2/perovskite; (c) PL图; (d) IPCE图

图 7 ITO/SnO2/perovskite与ITO/PEI/SnO2/perovskite的AFM图、PL图及有无PEI缓冲层最优电池的入射光子-电流转换效率图(IPCE)[20] (a) ITO/SnO2/perovskite; (b) ITO/PEI/SnO2/perovskite; (c) PL图; (d) IPCE图Figure7. The AFM images and the steady state PL spectra of ITO/PEI/SnO2/perovskite and ITO/SnO2/perovskite, and the IPCE spectra of the champion devices with and without PEI buffer layer[20]: (a) ITO/SnO2/perovskite; (b) ITO/PEI/SnO2/perovskite; (c) PL spectra; (d) IPCE spectra.

图 8 空穴传输层与吸收层之间的缓冲层能级图

图 8 空穴传输层与吸收层之间的缓冲层能级图Figure8. Energy level diagram of the buffer layer between the hole transport layer and the absorption layer.

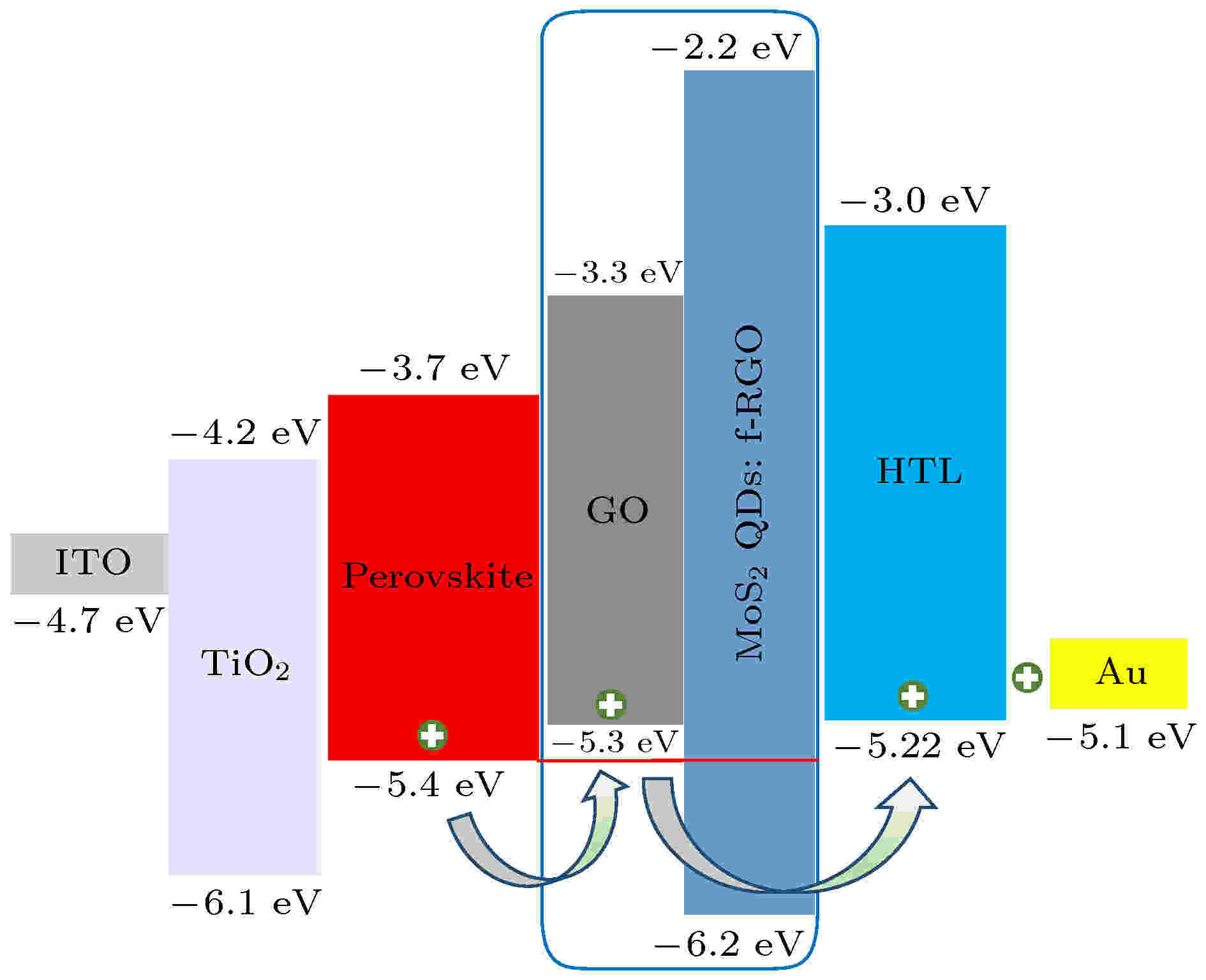

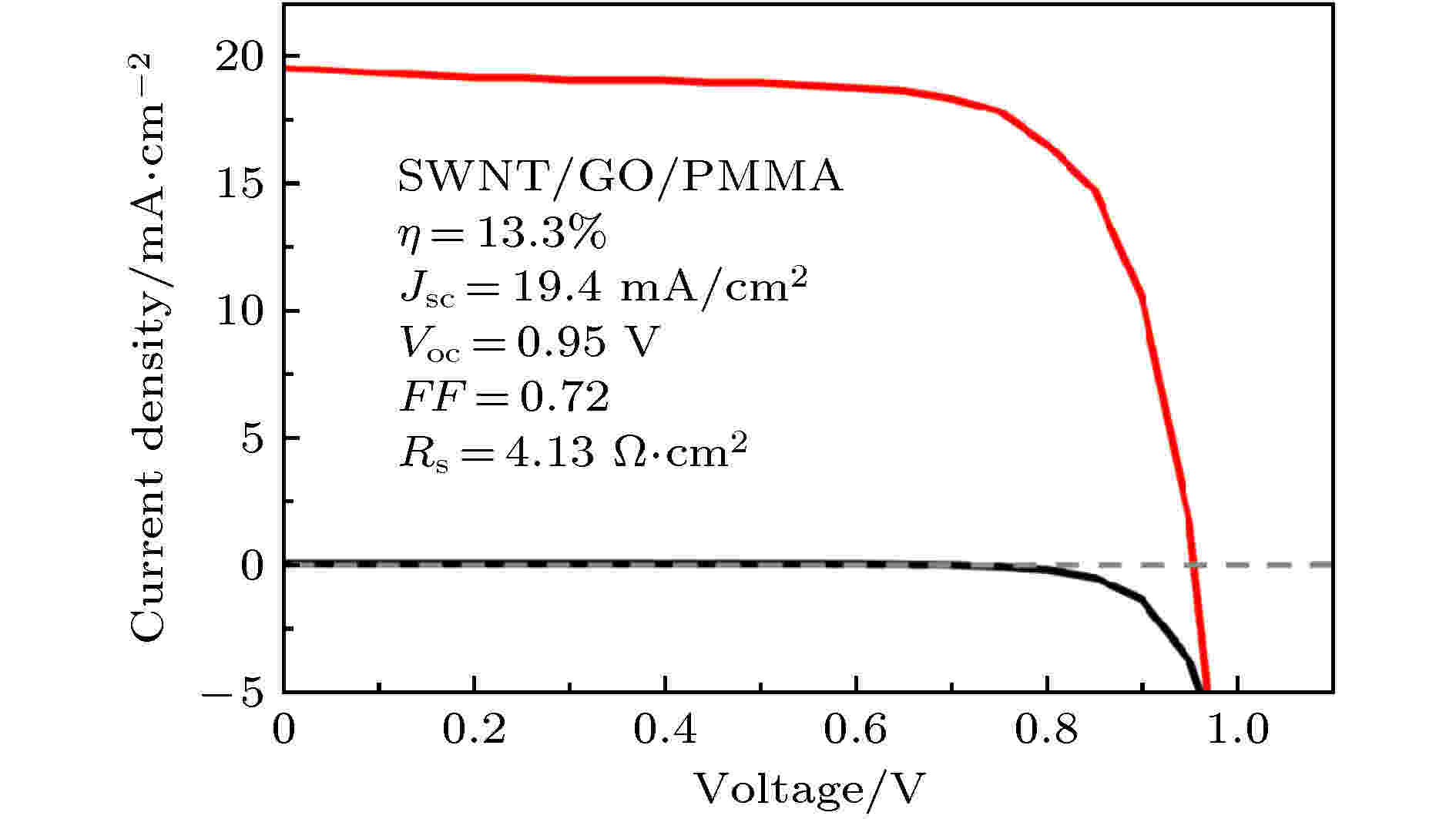

2016年, 日本京都大学Kazunari Matsuda课题组[33]制备了单壁碳纳米管(SWNT), 其导电性高、稳定性优异, 在波长550 nm处具有70%的透过率, 并将其作为空穴传输层材料制备了钙钛矿太阳电池. 单壁碳纳米管(SWNT)的导带底能级(约–4.1 eV)低于钙钛矿的导带底能级(–3.9 eV), 在多孔SWNT网络中容易产生漏电流及较大的界面载流子复合, 降低短路电流和开路电压. 为解决这一问题, 在SWNT上旋涂了一层带隙更大的氧化石墨烯(GO)作为缓冲层, GO渗透到SWNT中构成了SWNT/GO复合层, 使得能级更加匹配, 有效的阻挡了电子向阳极迁移、抑制了阳极处的载流子复合. 随后, 又加入了高稳定性的PMMA, 并优化了PMMA的厚度, PMMA进一步抑制了载流子复合, 而且还阻挡了水分、氧气对钙钛矿吸收层的破坏, 提高了电池的稳定性. SWNT作为空穴传输层, 有效地将载流子抽取、传输至阳极, GO则阻挡了电子向阳极材料的迁移, 抑制了界面复合, PMMA进一步提高了电池的稳定性. 最终, 得到了PCE13.3%且稳定性提高的钙钛矿太阳电池[33], 优化的电池J-V及重要参数如图9所示. 2017年, 希腊帕特雷大学Panagiotis Lianos课题组[18]为了降低钙钛矿太阳电池的制造成本, 采用可溶性铜酞菁(CuPc)作空穴传输层以取代造价昂贵的Spiro-OMeTAD, 但制备的电池性能远不及以Spiro-OMeTAD作空穴传输层的电池. 于是, 在钙钛矿吸收层和空穴传输层之间加入氧化石墨烯(GO)缓冲层来提高电池性能. 制备的电池结构为FTO/TiO2/Perovskite/GO/CuPc/Au, GO的导带能级(–3.3 eV)要高于钙钛矿吸收层的导带能级(–3.7 eV), 插入GO缓冲层可以抑制电子向空穴传输层的迁移, 减少界面复合. 此外, 由于CuPc在氯苯中的溶解度较低[34], 直接在钙钛矿吸收层沉积CuPc空穴传输层会使CuPc分子发生团聚, 晶界间产生针孔, Au原子则会通过这些针孔与钙钛矿发生反应, 降低电池的稳定性. GO缓冲层的引入可以使CuPc更好的成膜[35], 抑制针孔的产生, 减少载流子传输时的漏电流, 且GO的疏水性还能阻挡水分子对钙钛矿的分解作用. 图10中1号、2号、3号和4号曲线分别表示结构Glass/Perovskite, Glass/CuPc/Perovskite, Glass/CuPc/Al2O3/Perovskite和Glass/CuPc/GO/Perovskite结构的PL谱. 结果表明,插入GO缓冲层后, PL谱强度显著降低, 进一步证明GO的引入可以加快载流子抽取, 抑制载流子复合. 最终, 得到了PCE达14.4%的钙钛矿太阳电池, 而以Spiro-OMeTAD作空穴传输层的对照组电池效率只有12.5%, 有利于提高电池性能降低制造成本. 2018年, 意大利罗马大学Aldo Di Carlo课题组[36]采用二硫化钼量子点和还原氧化石墨烯复合双层(MoS2 QDs:f-RGO)作为缓冲层, 制备了钙钛矿太阳电池. 其电池结构为FTO/TiO2/PVK/MoS2 QDs:f-RGO/Spiro-OMeTAD/Au, 基于量子限域效应, 把MoS2量子点的导带最低能级提高到钙钛矿导带最高能级之上, 有效抑制了电子向空穴传输层和金属阳极的迁移. 且二维f-RGO可以填充MoS2 QDs薄膜的针孔, 减少界面缺陷. 最终, 获得了PCE高达20.12%的钙钛矿太阳电池.

图 9 优化的GO作缓冲层的钙钛矿太阳电池J-V及重要参数图[33]

图 9 优化的GO作缓冲层的钙钛矿太阳电池J-V及重要参数图[33]Figure9. The J-V characteristics of the optimized device and important parameter table of perovskite solar cell with GO buffer layer[33].

图 10 1: Glass/Perovskite; 2: Glass/CuPc/Perovskite; 3: Glass/CuPc/Al2O3/Perovskite; 4: Glass/CuPc/GO/Perovskite结构的PL图[18]

图 10 1: Glass/Perovskite; 2: Glass/CuPc/Perovskite; 3: Glass/CuPc/Al2O3/Perovskite; 4: Glass/CuPc/GO/Perovskite结构的PL图[18]Figure10. The luminescence spectra of structure of 1: Glass/Perovskite, 2: Glass/CuPc/Perovskite, 3: Glass/CuPc/Al2O3/Perovskite and 4: Glass/CuPc/GO/Perovskite[18]

图 11 电子传输层与吸收层之间的缓冲层能级图

图 11 电子传输层与吸收层之间的缓冲层能级图Figure11. Energy level diagram of the buffer layer between the electron transport layer and the absorption layer.

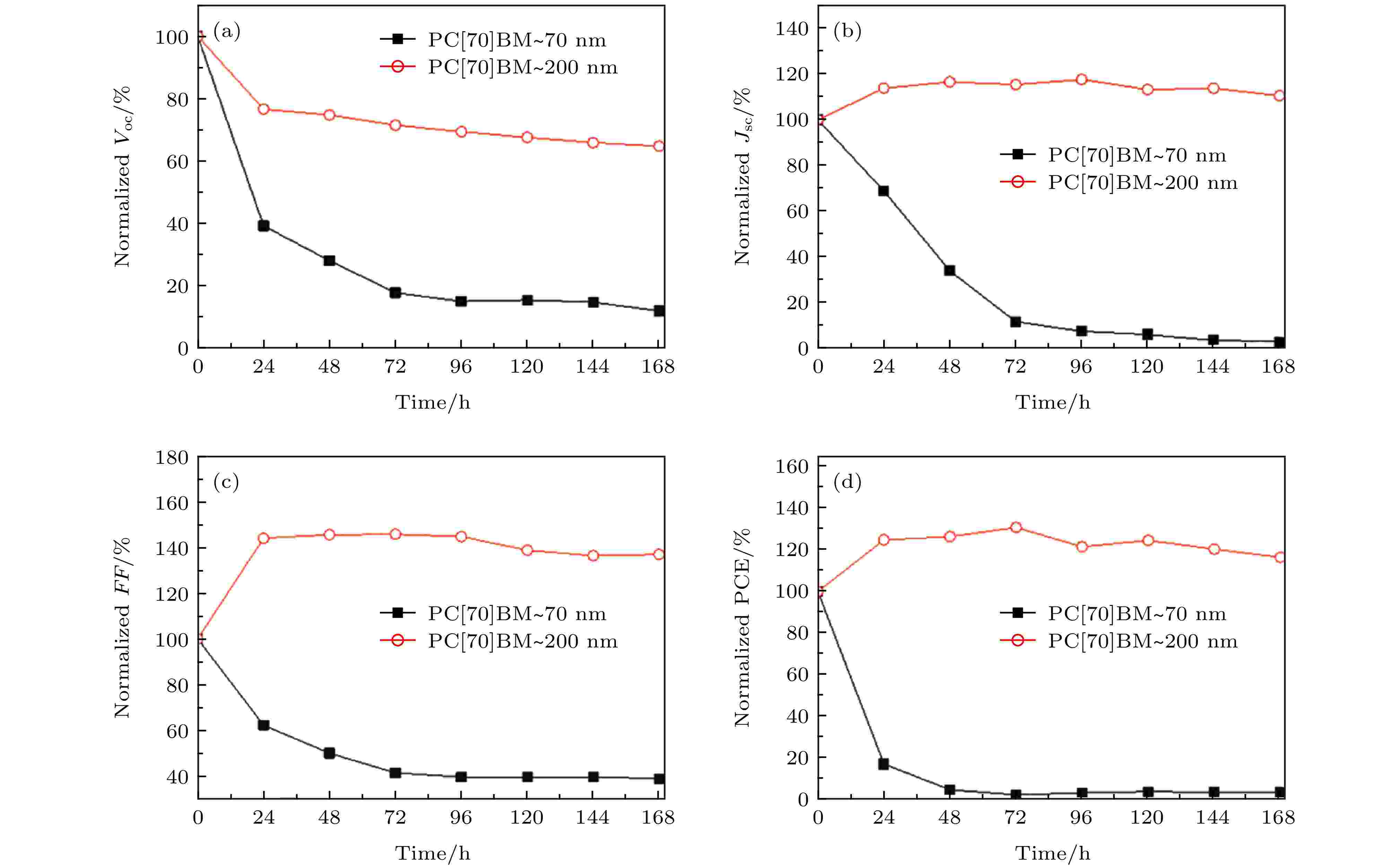

虽然在短短数年的时间内, 钙钛矿电池的效率突飞猛进, 但电池的长期稳定性[37-40]依然限制了其性能的提升和商业化的应用. 2018年, 希腊塞浦路斯理工大学Stelios A. Choulis课题组[41]制备了结构为ITO/PEDOT:PSS/CH3NH3PbI3/PC [70]BM/AZO/Al的钙钛矿太阳电池. 为研究其长期热稳定性, 采用厚度分别为70 nm和200 nm的PCBM作缓冲层, 对相应的电池封装后, 进行了稳定性测试. 图12为在85 ℃下使用两种不同厚度的PCBM缓冲层加热168 h, 基于CH3NH3PbI3吸收层电池归一化的Voc、 Jsc、FF和PCE. 由图可知, 薄的缓冲层电池各项参数在24 h后明显降低, 在72 h时电池各项参数趋于稳定, 但电池的效率降低至原来的20%以下. 而厚的缓冲层电池, 在168 h后依然保持和原来相同的效率. 较厚的缓冲层可以有效隔离CH3NH3PbI3和Al电极, 防止卤素离子, 例如Cl–、I–, 迁移到Al电极, 发生化学反应, 降低器件稳定性. 虽然厚的缓冲层更有利于电池的长期保存, 但较厚的缓冲层限制了材料的导电性, 降低了电池的填充因子(FF), 导致电池效率低下. 为了减小稳定性-功率转换效率的差距, 采用更加稳定的CH3NH3PbI3–xClx分子结构, 以及厚的缓冲层, 实现了无滞后、在60 ℃手套箱环境中内1000 h保持电池效率降低小于10%的高稳定电池.

图 12 在85 ℃下, 对两种不同厚度的PCBM缓冲层加热168小时后, 获得的基于CH3NH3PbI3吸收层钙钛矿太阳电池归一化的Voc, Jsc, FF和PCE[41]

图 12 在85 ℃下, 对两种不同厚度的PCBM缓冲层加热168小时后, 获得的基于CH3NH3PbI3吸收层钙钛矿太阳电池归一化的Voc, Jsc, FF和PCE[41]Figure12. After heating 168 hours of two different thicknesses of PCBM buffer at 85 ℃, obtained a normalized Voc, Jsc, FF and PCE based on CH3NH3PbI3 absorber layer perovskite solar cells[41].

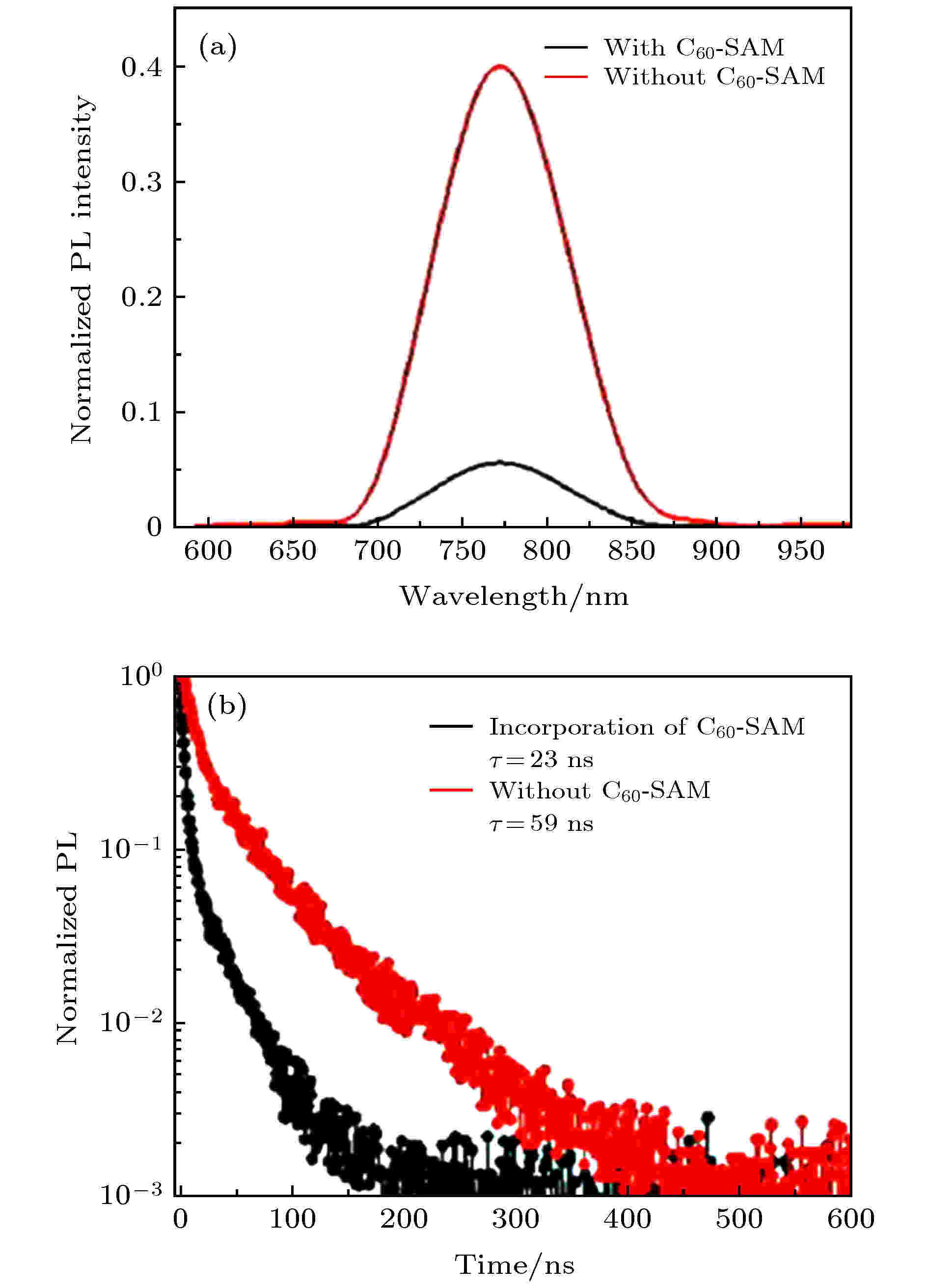

2018年, 苏州大学李艳青课题组[17]在低温条件下制备了高效的刚性钙钛矿太阳电池和柔性钙钛矿电池. 制备的刚性钙钛矿太阳电池结构为Glass/ITO/ZnO/TiO2/Perovskite/Spiro-OMeTAD/Ag. 其中, ZnO为电子传输层; 由于ZnO表面具有羟基, 会和钙钛矿层发生质子交换反应而导致钙钛矿分解[42-44], 采用低温原子层沉积(ALD)法制备了一层很薄的TiO2作为缓冲层, 并优化了缓冲层的厚度. 优化之后的TiO2缓冲层厚度只有2.8 nm, 对于光的透过没有影响. 图13(a)为ITO/ZnO/TiO2 (x cycle)/钙钛矿(1 cycle≈0.047 nm)的XRD图, 由图13(a)可以明显的看出, 随着TiO2缓冲层厚度的增加, PbI2相的峰值强度越来越低, 当TiO2缓冲层厚度为2.8 nm时, PbI2相完全消失, 这表明TiO2缓冲层有效的钝化了ZnO, 抑制了它与钙钛矿层的反应. 图13(b)为ITO/ZnO/TiO2 (x cycle)/钙钛矿的PL图, 当TiO2缓冲层厚度为2.8 nm即60 cycle时, PL强度最低, 表明TiO2缓冲层还可以加快电子空穴对的解离, 减小界面复合. 综上, TiO2缓冲层的引入钝化了ZnO表面, 提高了钙钛矿的化学稳定性, 并促进了钙钛矿更好的成膜, 减少了界面复合和漏电流. 最终, 获得了PCE为18.26%的刚性钙钛矿电池和17.11%柔性钙钛矿电池. 同年, 河南大学刘向阳课题组[45]制备了采用C60自集成单层(C60-SAM)作缓冲层的柔性钙钛矿太阳电池, 电池结构为PET/Ag NWs/SnO2/C60-SAM/CH3NH3PbI3/Spiro-OMeTAD/Au. C60-SAM 不仅钝化了钙钛矿层的缺陷态, 而且根据UPS能级测试, 发现插入C60-SAM缓冲层后, 能级更加适配, 促进了电子传输. 插入C60-SAM缓冲层前后, 钙钛矿层的PL和TRPL谱, 分别如图14(a)和图14(b)所示. 由图14(a)和图14(b)可知, 插入C60-SAM缓冲层后PL强度明显降低, 载流子寿命明显缩短, 这进一步证明插入C60-SAM缓冲层可以促进电子传输, 减少复合电流, 提高光生载流子的抽取. 与不含C60-SAM缓冲层的电池相比, 有C60-SAM缓冲层的电池性能更加优异, 电池效率高出3%.

图 13 ITO/ZnO/TiO2(x cycle)/钙钛矿结构的XRD图(a)和PL图(b)[17]

图 13 ITO/ZnO/TiO2(x cycle)/钙钛矿结构的XRD图(a)和PL图(b)[17]Figure13. XRD patterns (a) and PL spectra (b) of perovskite films on Glass/ITO/ZnO/TiO2 (x cycles) substrates with various x values[17].

图 14 PET/SnO2/Perovskite和PET/SnO2/C60-SAM/Perovskite结构的PL图谱(a)和 TRPL图谱(b)[45]

图 14 PET/SnO2/Perovskite和PET/SnO2/C60-SAM/Perovskite结构的PL图谱(a)和 TRPL图谱(b)[45]Figure14. Steady-state photoluminescence spectra and photoluminescence decay of perovskite films with and without C60-SAM[45]: (a) PL spectra; (b) TRPL spectra.

为了进一步提高钙钛矿电池的性能与稳定性, 促进钙钛矿电池的商业化发展, 未来其中缓冲层的研究应注意以下几个方面: 1) 缓冲层材料化学性质稳定, 光电特性优异; 2) 通过掺杂等方法改善缓冲层材料的光电特性; 3) 通过组建复合缓冲层实现界面钝化和能级匹配.