全文HTML

--> --> -->随着集成电路(integrated circuit, IC)工艺的持续发展, 受集成度增大、供电电压降低、节点电容减小等因素的影响, 电离粒子在先进工艺器件中引起的软错误成为应用可靠性的关键威胁[2-4]. 在大气环境中, 软错误主要来源于α粒子、高能中子和热中子[5-7]. 其中, α粒子引起的软错误率(soft error rate, SER)占比与器件工艺、封装材料等级、使用环境等因素密切相关[8], 是总体SER的重要组成部分. 随着集成电路的工艺尺寸进入纳米尺度, 国内外相关研究多聚焦在集成电路的α粒子SER测量、与中子SER的贡献比例等研究[9-11], α粒子在其中引起软错误的机理尚不完全清晰, 如灵敏区中的沉积能量谱特性、多角度入射下的敏感性变化及机理等, 亟需开展深入研究, 为加速试验方法和风险评价奠定基础.

本文从放射源选取、试验技术、仿真计算等方面开展纳米级静态随机存取存储器(SRAM)的α粒子软错误研究. 在试验技术方面, 基于放射源参数、封装材料α粒子发射率等级、单粒子翻转(single event upset, SEU)截面等信息, 获得器件在真实应用环境下的SER. 在机理研究方面, 结合使用辐照试验、反向分析和蒙卡仿真, 研究α粒子能量输运特性、沉积能量谱、角度依赖性等微观特性, 基于模型建立对结果进行解释.

2.1.辐射源

选用镅–241(Am-241)源作为本试验使用的α粒子放射源, 其衰变产物如(1)式, 大多数α粒子的能量在5.4—5.5 MeV之间, 其中84.5%的α粒子能量为5.486 MeV, 13%的α粒子能量为5.443 MeV, 1.6%的α粒子能量为5.388 MeV.| α粒子源 | Am-241 |

| 放射率/粒子·2π–1·min–1 | 5.73 × 105 |

| 尺寸 | 圆柱体, Φ18 mm, 1 mm厚 |

表1使用的放射源参数

Table1.Parameters of the radioactive source being used.

2

2.2.被测器件及单粒子效应测试系统

被测器件参数如表2所列, 选用CYPRESS公司的三款商用SRAM开展试验. 试验前, 对器件进行化学开封处理.| 器件类型 | 型号 | 厂商 | 工艺尺寸/nm | 测试容量/Mb | 工作电压/V | 硅片尺寸 |

| DDR-II SRAM | CY7C1318 | CYPRESS | 65 | 1.125 | 1.8 | 5 mm × 8 mm |

| QDR-II SRAM | CY7C1412 | CYPRESS | 65 | 18 | 1.8 | 5 mm × 8 mm |

| SRAM | CY7C1019D | CYPRESS | 90 | 1 | 3.3 | 2 mm × 2 mm |

表2被测器件参数

Table2.Parameters of the devices under test.

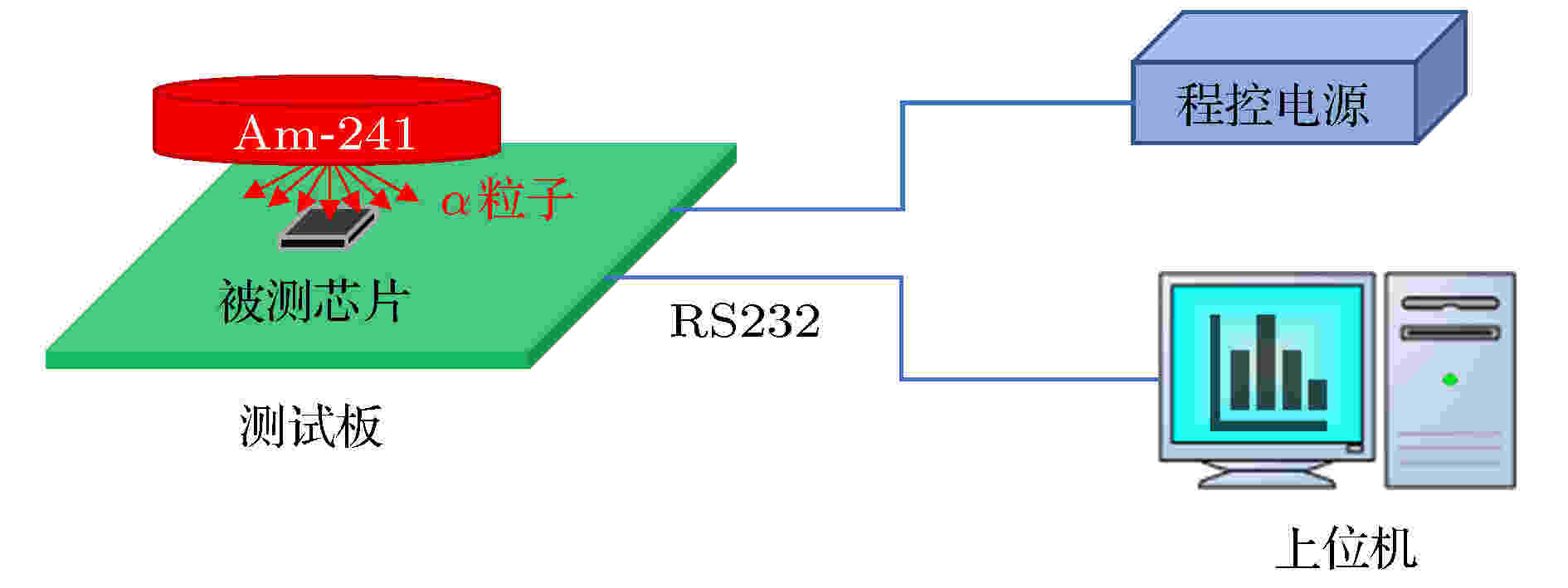

图1为测试装置示意图, 测试在大气中进行, 气压为(81 ± 1) kPa. Am-241源放置在开封后的芯片表面, 放射源与硅片同轴. 试验过程中, 由于CY7 C1019 D使用插座进行固定和电连接, 所以放射源与其芯片之间的间距约为5 mm, 其余两种器件的间距均为1 mm. 使用单粒子效应测试系统监测辐照过程中SRAM芯片发生的软错误信息, 包括数量、地址、错误数据等. 试验过程中, 需注意放射源辐射防护安全.

图 1 测试装置示意图

图 1 测试装置示意图Figure1. Schematic diagram of the test setup.

3.1.试验结果

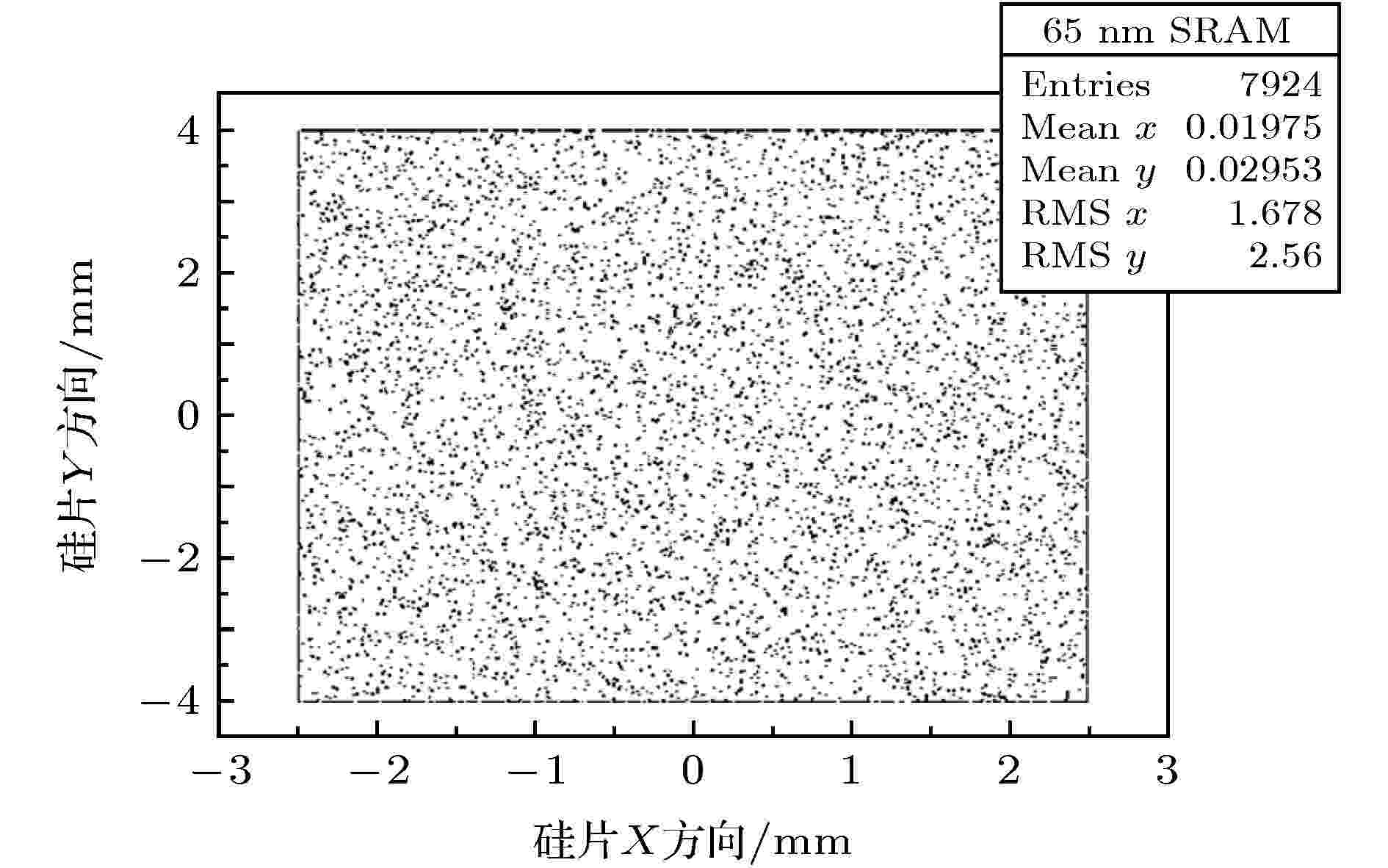

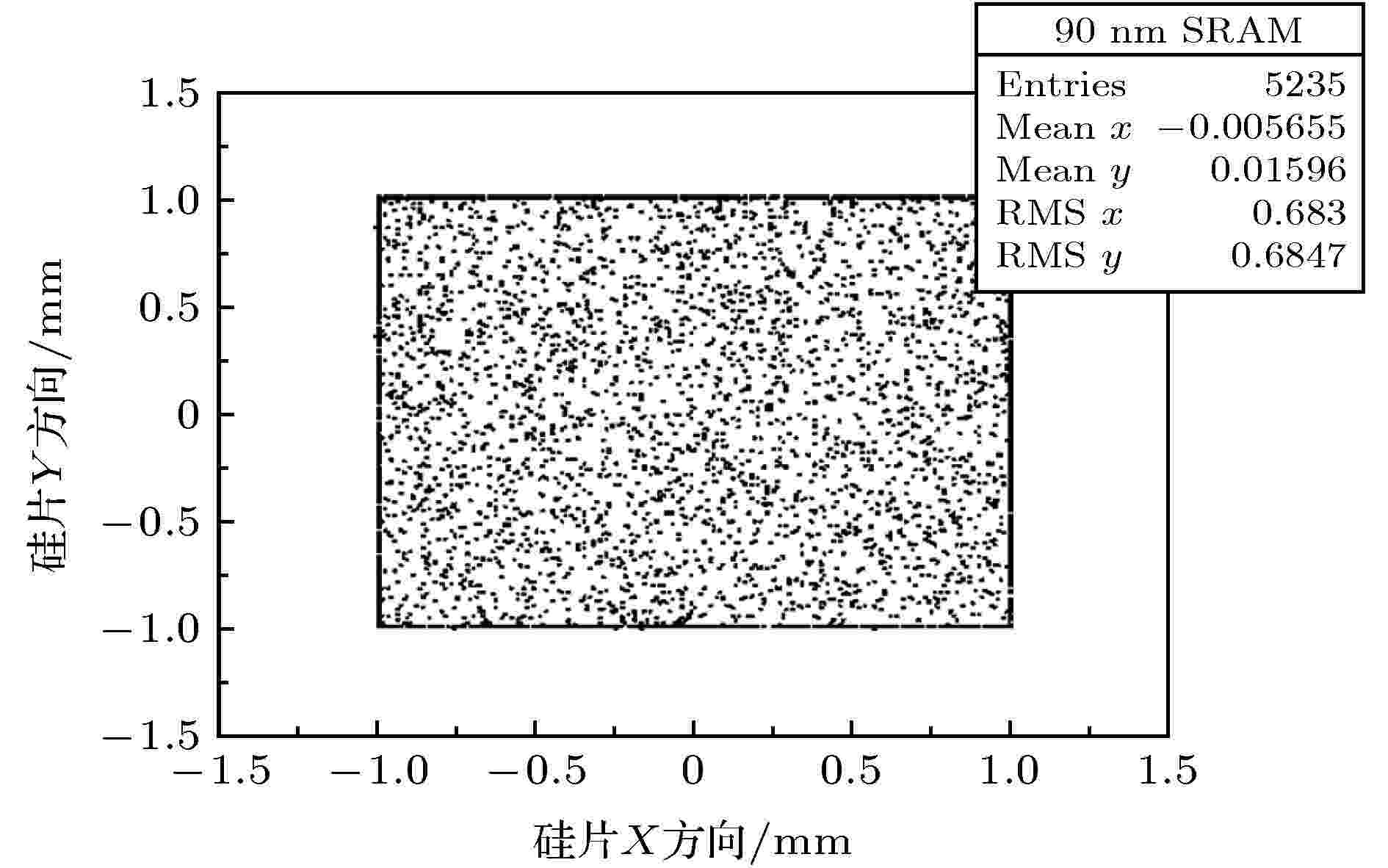

首先, 根据具体的试验空间布局, 对到达硅片表面的α粒子注量率进行建模和蒙特卡罗计算. 放射源和被测器件硅片尺寸见表1和表2, α粒子从放射源表面发射, 2π方向各向同性. 放射源与硅片同轴, 间距分别为1 mm (65 nm SRAM)和5 mm (90 nm SRAM). 对到达硅片表面的α粒子进行统计和分析, 结果如图2和图3所示. 由图可见, α粒子在两类器件表面均匀分布. 统计计算后得到, 相比于放射源表面发射注量率, 到达65 nm SRAM和90 nm SRAM器件表面的α粒子注量率分别下降了21%和56%. 根据该下降比例和α粒子放射源发射率, 即可计算得到硅片表面的实际粒子注量率. 图 2 蒙卡仿真得到的65 nm SRAM硅片表面α粒子分布图

图 2 蒙卡仿真得到的65 nm SRAM硅片表面α粒子分布图Figure2. α particle distribution on the silicon surface of the 65 nm SRAM.

图 3 蒙卡仿真得到的90 nm SRAM硅片表面α粒子分布图

图 3 蒙卡仿真得到的90 nm SRAM硅片表面α粒子分布图Figure3. α particle distribution on the silicon surface of the 90 nm SRAM.

需要说明的是, 放射源与被测器件之间空气层的存在会导致α粒子能量产生一定的衰减. 例如, 对于65 nm器件, 5.486 MeV的α粒子穿过1 mm厚的空气层后能量为5.40 MeV, 减小了1.6%; 对于90 nm器件, 5.486 MeV的α粒子穿过5 mm厚的空气层后能量为5.04 MeV, 减小了8.1%.

基于之前的α粒子注量率建模计算, 进一步得到三种型号器件的SEU截面测试结果如表3所列. SRAM器件的初始写入图形均为棋盘格. 单粒子翻转截面σ计算公式为:

| 器件 | 测试容量/Mb | 粒子注量率/cm–2·s–1 | 测试时长 | SEU数量 | SEU截面/cm2·bit–1 |

| CY7 C1318(65 nm) | 1.125 | 1.33 × 103 | 7 min 52 s | 204 | 2.76 × 10–10 |

| CY7 C1412(65 nm) | 18 | 1.33 × 103 | 3 min 41 s | 1613 | 2.91 × 10–10 |

| CY7 C1019 D(90 nm) | 1 | 7.42 × 102 | 16 h | 127 | 2.83 × 10–12 |

表3SEU截面测试结果

Table3.Test results of SEU cross section.

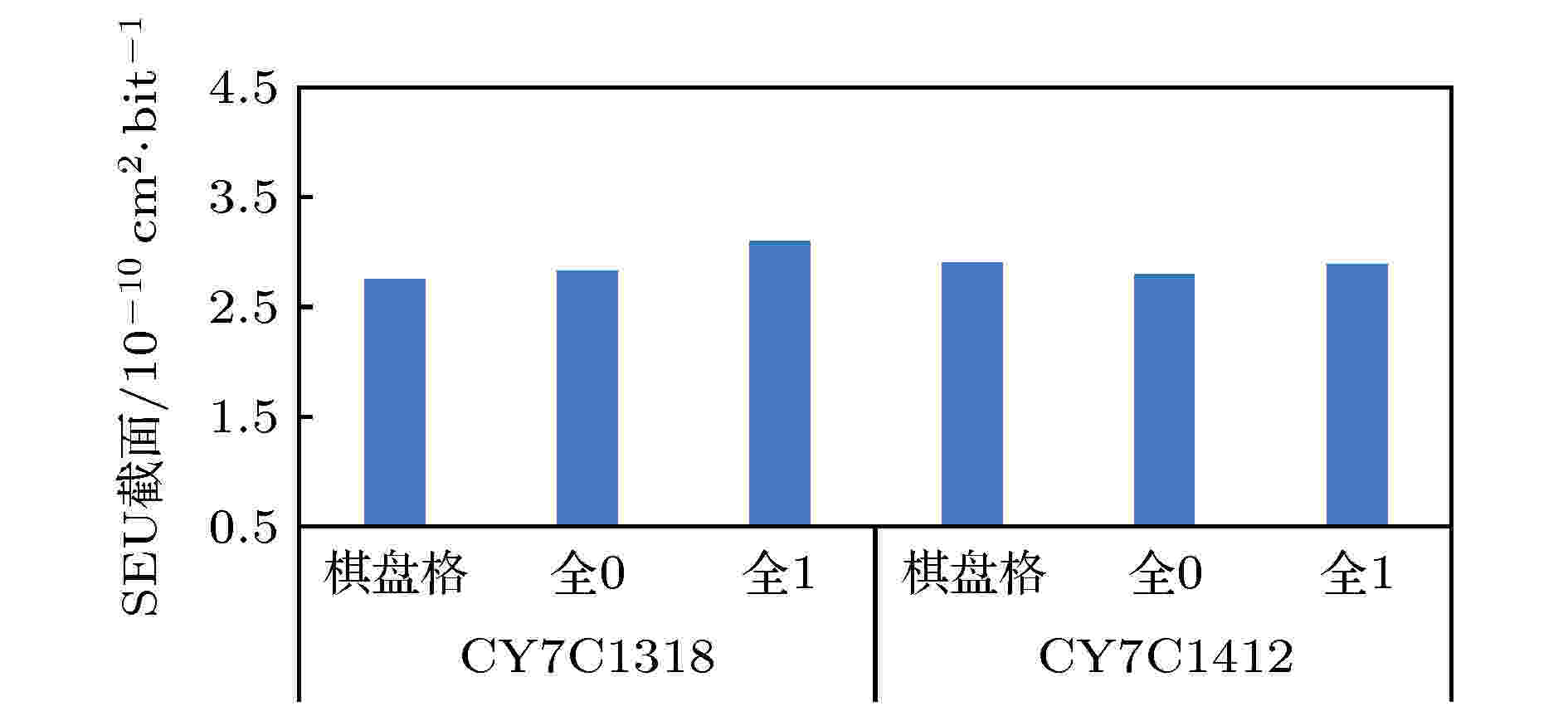

为了研究初始写入图形对SEU截面的影响, 试验过程中针对两款65 nm器件使用了棋盘格、全0和全1三种写入图形, 测得的SEU截面如图4所示. 由图可见, 棋盘格图形、全0和全1图形对应的SEU截面差别小于 ± 7%, 且两款器件的SEU截面变化趋势无明显规律.

图 4 初始写入图形对SEU截面的影响

图 4 初始写入图形对SEU截面的影响Figure4. Impact of initial data pattern on SEU cross section.

本文中使用的三款器件均为引线键合、塑料封装, 其放射性α粒子主要来自于模塑料. 假定α粒子发射率为Ra(单位为/(cm2·h)), 通常分为三个等级, 如表4所示. 基于上述数据可进一步计算得到器件真实环境下α粒子导致的软错误率(单位为FIT/Mb):

| α粒子发射率等级 | 发射率/cm–2·h–1 | 65 nm SRAM软错误率/FIT·Mb–1 | 90 nm SRAM软错误率/FIT·Mb–1 |

| ULA | ~0.001 | 3.03 × 102 | 2.97 |

| Low Alpha (LA) | ~0.01 | 3.03 × 103 | 29.7 |

| Uncontrolled Alpha | ~20 | 6.06 × 106 | 5.94 × 104 |

表4α粒子发射率等级及对应的软错误率

Table4.The α particle emissivity level and corresponding soft error rate.

表5给出了65 nm SRAM在4300 m海拔试验地点及北京海平面使用时的软错误率计算结果及α粒子、高能中子和热中子贡献占比分析. 根据我们之前的研究报道[12], 该类器件在4300 m海拔的西藏羊八井地区长期测量得到的实时软错误率为2356 FIT/Mb, 其中包含了α粒子、高能中子(E > 10 MeV)和热中子(E < 0.4 eV)的共同贡献. α粒子引起的软错误率与所处地点没有关系, 固定为303 FIT/Mb. 进一步开展的中子辐照试验和二次离子质谱(secondary ion mass spectroscopy, SIMS)测量和分析, 均表明该类器件对热中子不敏感, 所以热中子对实时软错误率没有贡献. 经过软件计算得到, 羊八井地区的高能中子通量(118.9 n/(cm2·h))比北京海平面(7.3 n/(cm2·h))高16.3倍, 由此可计算得到该65 nm SRAM在北京海平面使用时高能中子引起的软错误率为126 FIT/Mb. 最终得到, 该65 nm SRAM在北京海平面使用时的软错误率为429 FIT/Mb, 其中α粒子的贡献占比为70.63%.

| 粒子种类 | 4300 m海拔处的软错误率/FIT·Mb–1 | 占比(4300 m海拔) | 北京海平面处的软错误率/FIT·Mb–1 | 占比(北京海平面) |

| 全部 | 2356 | 100% | 429 | 100% |

| α粒子 | 303 | 12.86% | 303 | 70.63% |

| 高能中子 | 2053 | 87.14% | 126 | 29.37% |

| 热中子 | 0 | 0% | 0 | 0% |

表565 nm SRAM在4300 m海拔试验地点及北京海平面使用时的软错误率及α粒子、高能中子和热中子贡献占比

Table5.Soft error rates of the 65 nm SRAM at the experimental site with an altitude of 4300 m and sea level of Beijing city being used. The contribution rates of α particle, high energy neutron and thermal neutron are analyzed, respectively.

2

3.2.仿真分析

为了更深入地理解试验结果, 对内在机理进行分析, 本文基于TRIM[13,14]和CREME-MC[15-18]两种仿真工具, 结合器件的反向分析结果, 对上述试验过程进行了仿真, 得到了α粒子在器件中的传播轨迹、灵敏区沉积能量、单粒子翻转截面等微观信息.3

3.2.1.反向分析

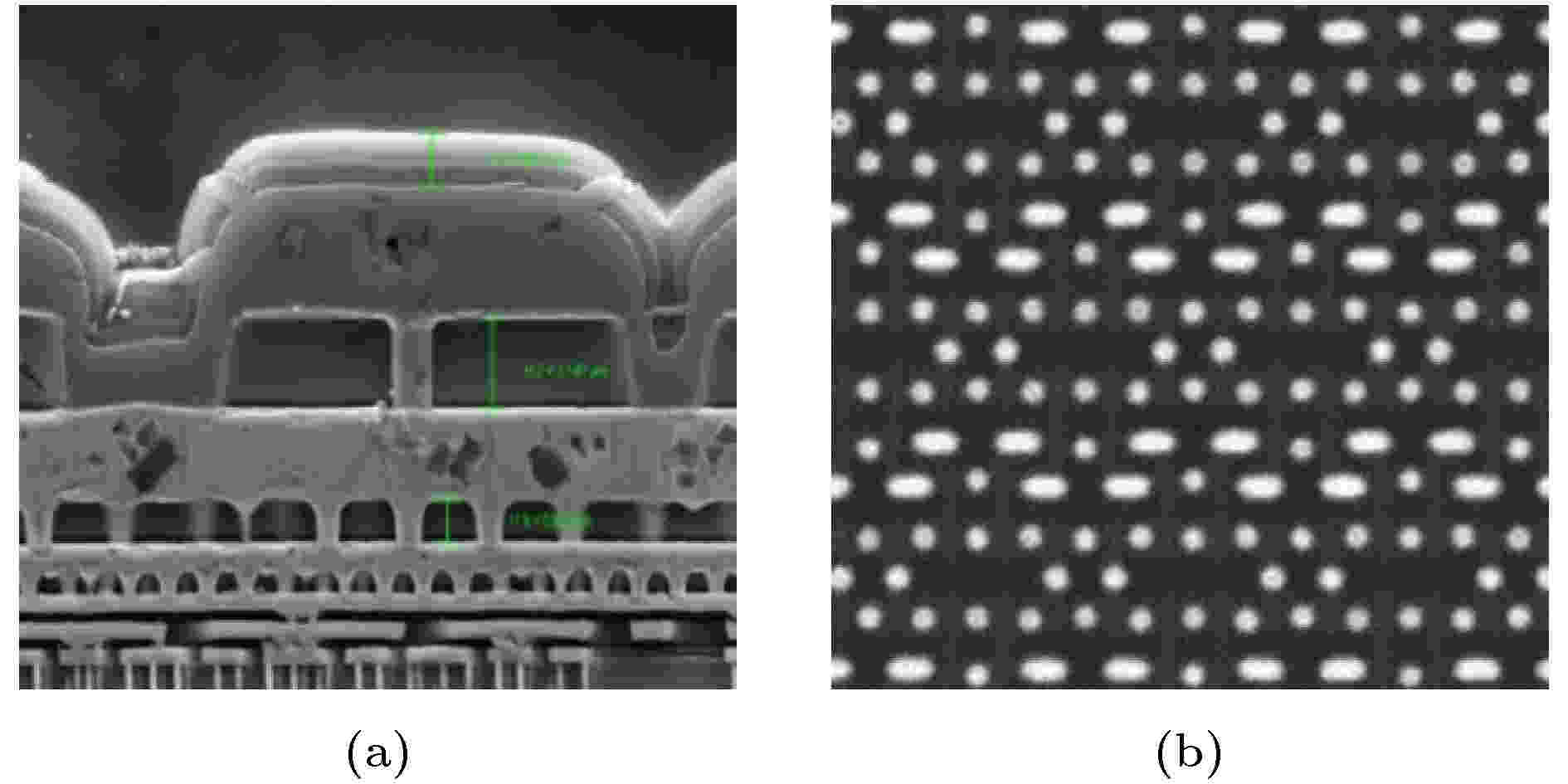

图5给出了65 nm工艺SRAM的横切面和存储区图像, 该SRAM共使用六层金属布线, M5为Al材料, 其他(M4—M0)为Cu材料. 在M0和灵敏硅层之间发现W塞的存在. 根据图5(b), 该器件存储单元为六管结构, 大小约为1 μm × 0.5 μm; 将“关”态NMOS的漏区作为单粒子翻转灵敏区, 其大小为0.2 μm × 0.19 μm; 考虑电离电荷的漂移、扩散、漏斗长度等收集过程, 将灵敏区的厚度设置为阱深, 即0.45 μm. 表6给出了65 nm SRAM的存储单元尺寸和灵敏区参数. 图 5 65 nm SRAM的反向分析结果 (a)横切面; (b)存储区图像

图 5 65 nm SRAM的反向分析结果 (a)横切面; (b)存储区图像Figure5. Reverse analysis results of the 65 nm SRAM: (a) Cross section; (b) memory area image.

| 器件 | 存储单元尺寸 | 灵敏区尺寸 | 灵敏区厚度/μm | 重离子LET阈值/ MeV·cm2·mg-1 | 临界能量/keV |

| 65 nm SRAM | 1 μm × 0.5 μm | 0.2 μm × 0.19 μm | 0.45 | 0.22[19] | 22.5[19] |

表665 nm SRAM的存储单元尺寸和灵敏区参数

Table6.Memory cell size and SV parameters of the 65 nm SRAM device.

3

3.2.2.TRIM仿真

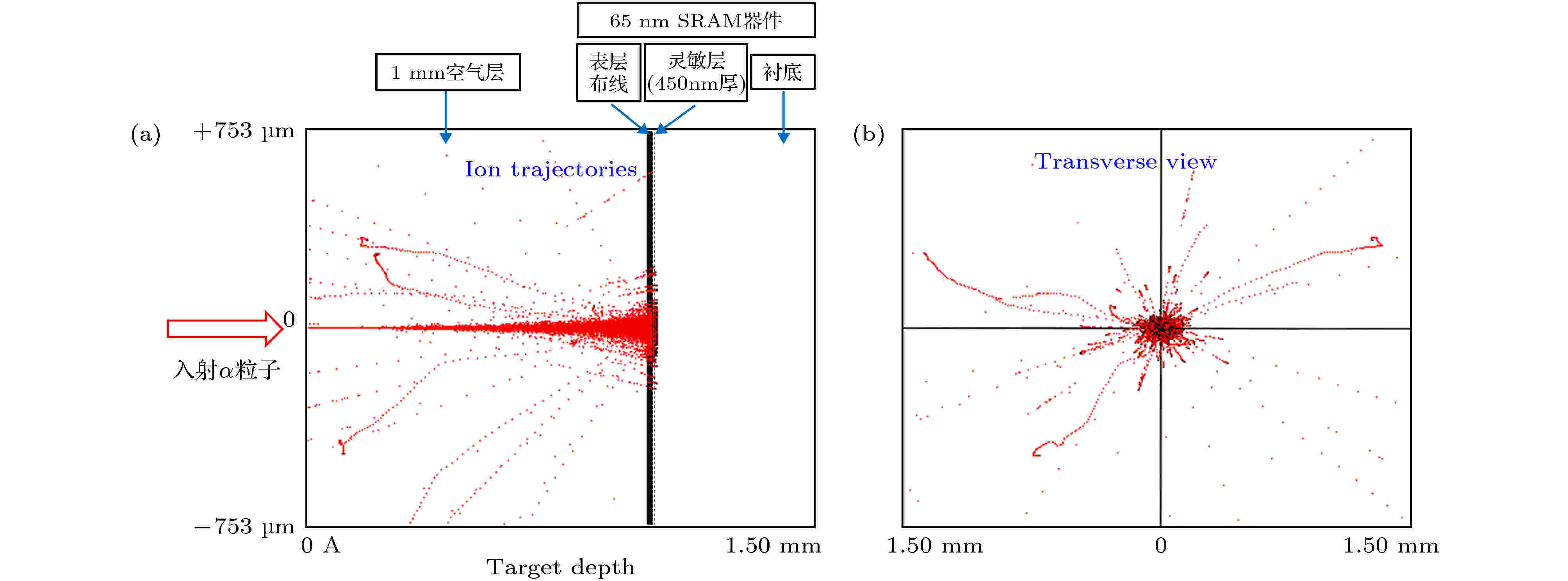

基于SRIM-2008.04(stopping and range of ions in matter-version 2008.04)软件中的TRIM (Monte Carlo transport of ions in matter)蒙特卡罗仿真工具开展α粒子在器件中的输运仿真. 如图6所示, 106个α粒子从零点处垂直入射, 初始能量为5.486 MeV, 经过1 mm的空气层后依次穿过65 nm SRAM器件的表层金属布线、灵敏层和衬底. 计算类型为“ion distribution and quick calculation of damage”, 考虑了α粒子在器件输运过程中的直接电离和库仑散射过程. TRIM工具可详细追踪粒子在器件中的轨迹, 记录粒子能量、动量、位置、出射角等信息. 图 6 TRIM仿真结果 (a) α粒子在器件中的传播轨迹; (b)器件横断面视角下的α粒子轨迹(粒子初始入射位置为中心零点处)

图 6 TRIM仿真结果 (a) α粒子在器件中的传播轨迹; (b)器件横断面视角下的α粒子轨迹(粒子初始入射位置为中心零点处)Figure6. TRIM simulation results: (a) The propagation trajectory of alpha particles in the device; (b) the alpha particle trajectory from the cross-sectional view of the device (the initial incident position of the particle is at the zero center).

图6(a)中, 器件灵敏区位于灵敏层中心(虚线处). 由图可见: 1)α粒子可以穿透空气层和器件表层金属布线, 在器件灵敏区中沉积能量, 但没有粒子能穿透器件衬底; 2)由于库仑散射相互作用, α粒子在器件的传播过程中呈现出较大的位置分布, 产生背散射粒子的概率为2.5 × 10–5; 3) 99.75%的能量损失通过α粒子直接电离过程完成, 其余过程(如反冲核、空位、声子等)占比很小.

3

3.2.3.CREME-MC仿真

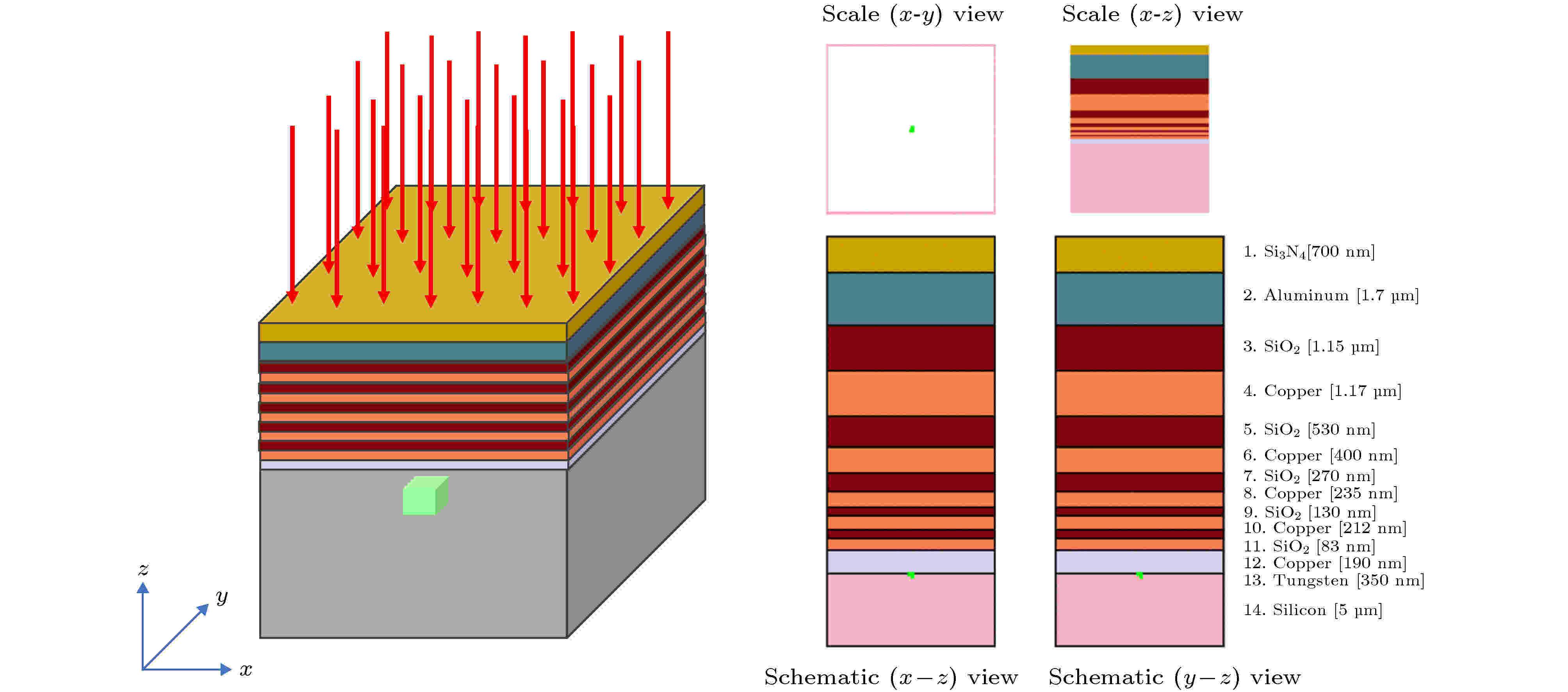

根据反向分析结果, 建立三维器件仿真模型如图7所示, 模型大小为10 μm (x) × 10 μm (y), 器件灵敏区位于多层金属布线层下方中心处. 在每次CREME-MC仿真过程中, 108个α粒子随机入射, 初始能量为5.486 MeV, 经过1 mm空气层(未在图7中绘出)后达到器件表面. 由于器件实际环境和试验环境中α粒子入射至器件表面时具有方向性, 因此仿真试验使用0°, 30°和60°三种入射角度条件, 探讨角度对单粒子翻转特性的影响. 需要说明的是, 对于倾角入射的α粒子, 其到达器件表面前穿过的空气层厚度增大1/cos(θ)倍(θ为入射角度), α粒子的能量随之减小. 计算过程中详细考虑α粒子的二次电子和核反应过程, 记录灵敏区中的沉积能量分布和截面信息. 使用的物理过程包括decay, EmStandardScreened, hElasticWEL_CHIPS_HP, particles, G4 GammaLeptoNuclearPhys, hInelastic FTFP_CEM_HP, stopping, IonInelasticLAQGSM等. 图 7 65 nm工艺器件三维仿真模型

图 7 65 nm工艺器件三维仿真模型Figure7. 3 D simulation model of the 65 nm device.

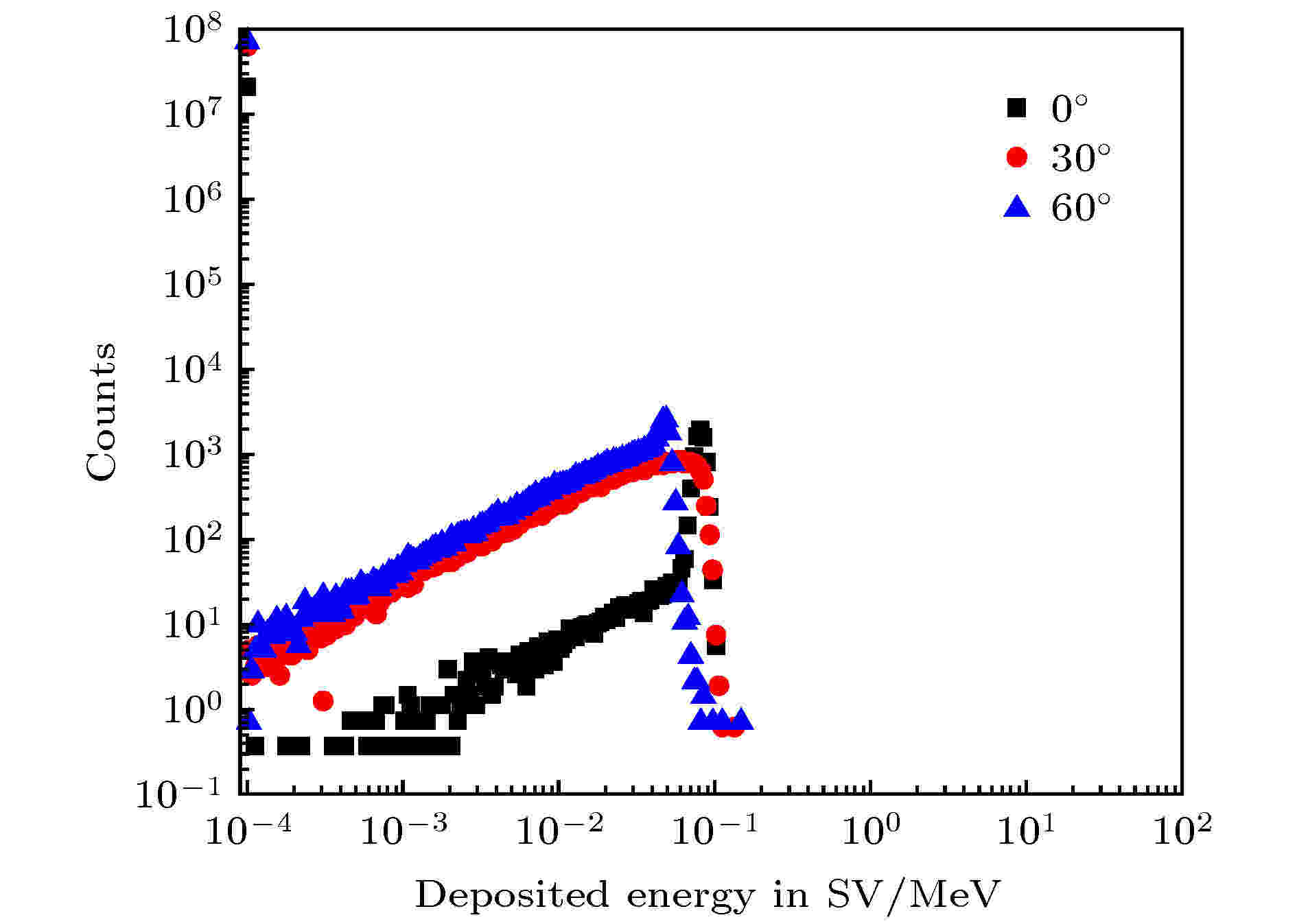

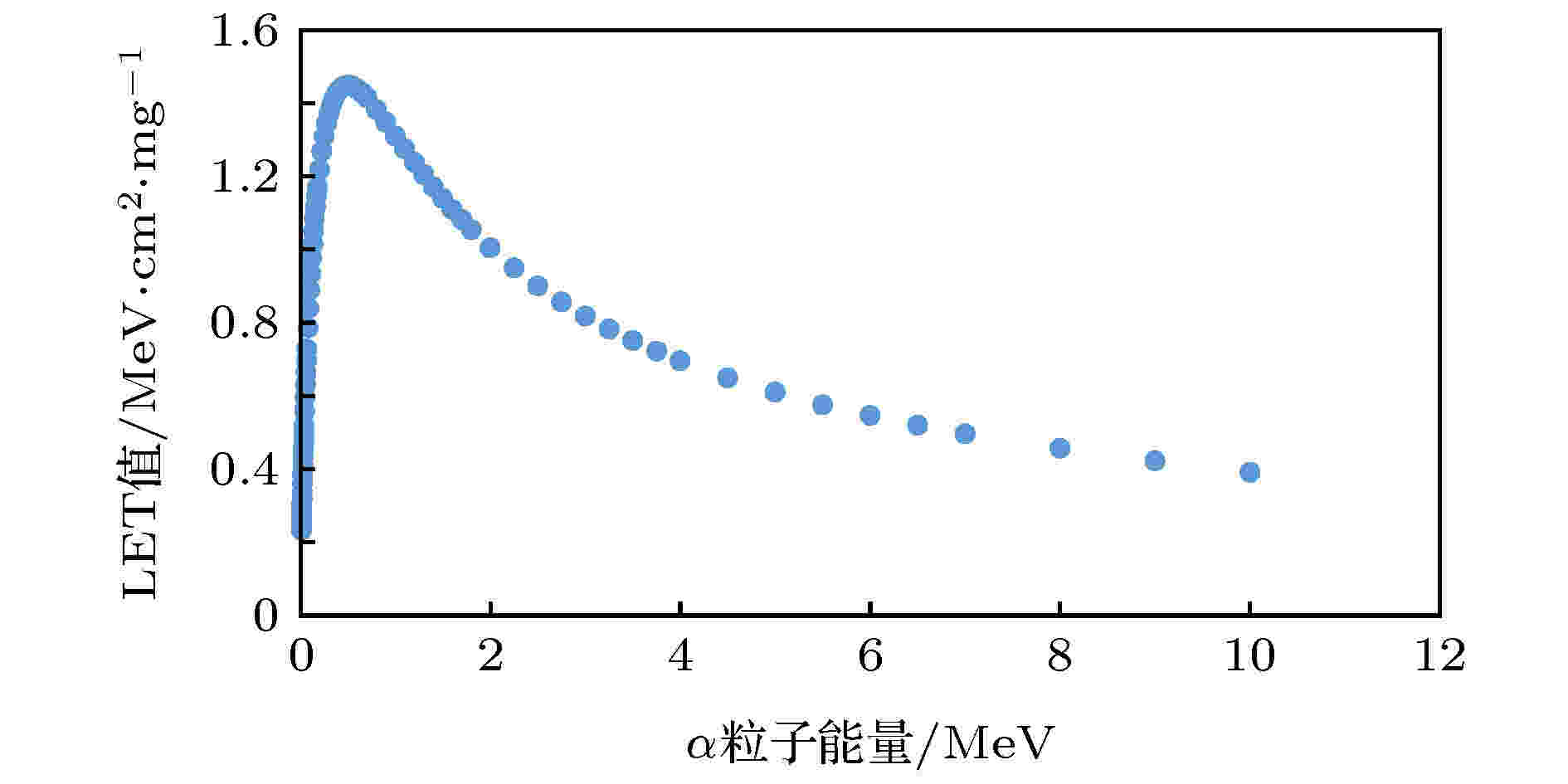

图8给出了不同入射角度下器件灵敏区中的沉积能量谱. 由图可见, 随着入射角度的增大, 沉积能量谱表现出典型特征: 粒子数峰值处对应的沉积能量值呈减小趋势, 从垂直入射时的81.3 keV减小至60°倾角入射时的49 keV, 原因为随着入射角度的增大, α粒子穿过空气层和多层金属布线的厚度增大1/cos(θ)倍, 导致粒子能量减小, 有效LET值随之减小. 图9为α粒子在硅材料中的LET值与能量的关系. 计算得到, 垂直入射、30°和60°倾角入射条件下α粒子最终在灵敏区处的LET值分别为0.78, 0.49和0.23 MeV·cm2·mg-1.

图 8 不同入射角度下器件灵敏区中的沉积能量谱

图 8 不同入射角度下器件灵敏区中的沉积能量谱Figure8. Deposited energy spectra in sensitive regions of devices at different incident angles.

图 9 α粒子在硅材料中的LET值与能量的关系

图 9 α粒子在硅材料中的LET值与能量的关系Figure9. Relationship between LET value and energy of α particle in silicon material.

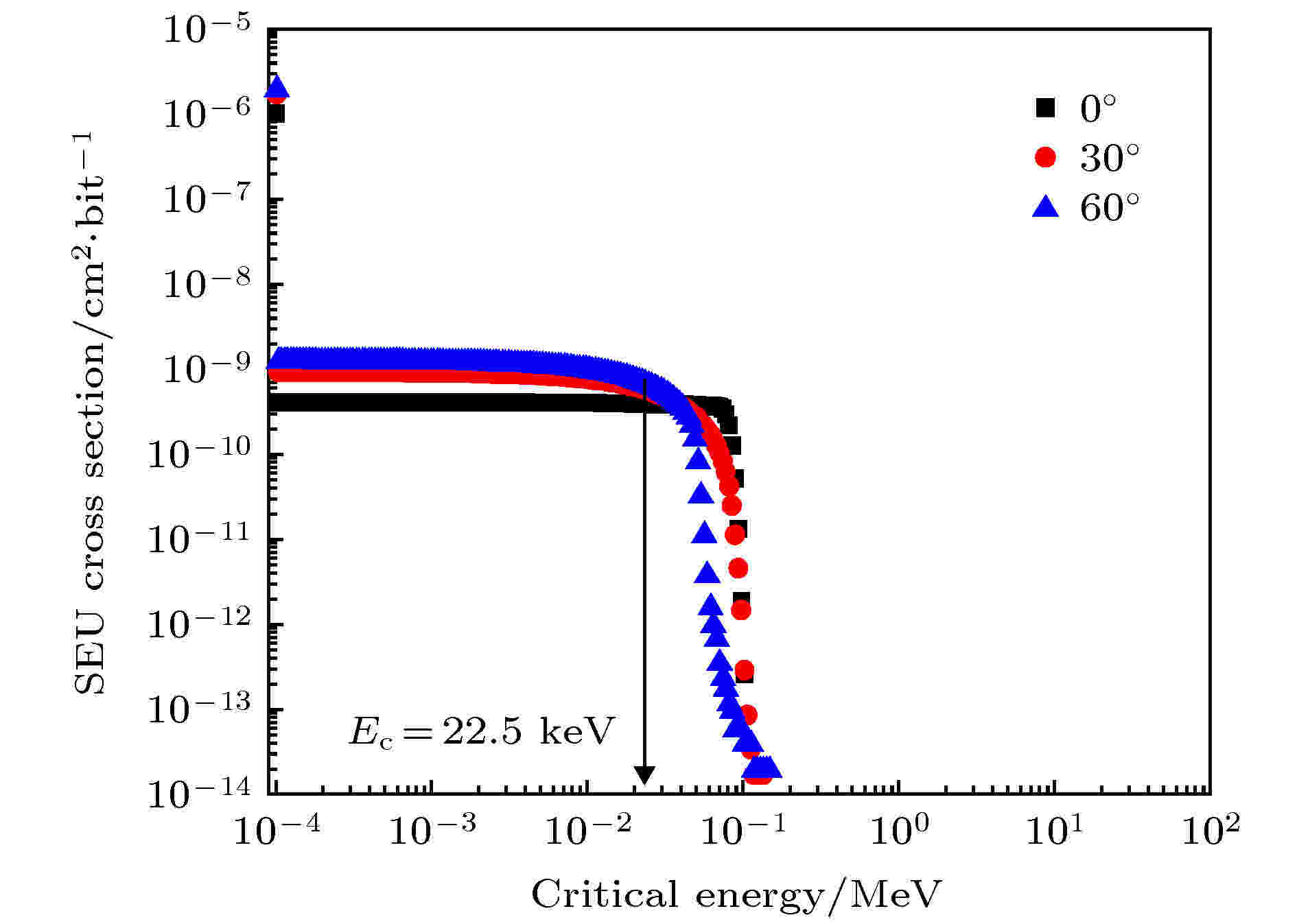

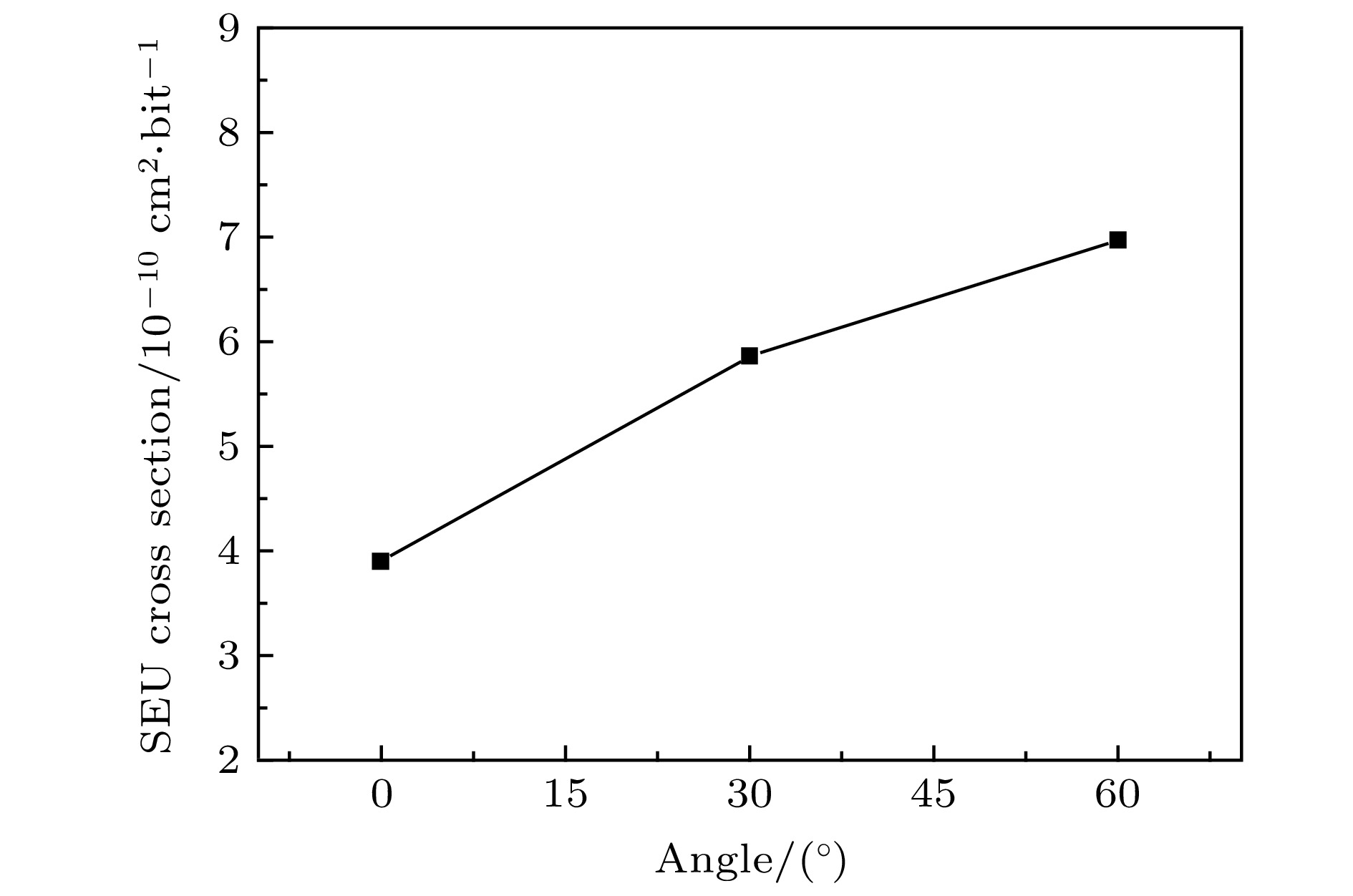

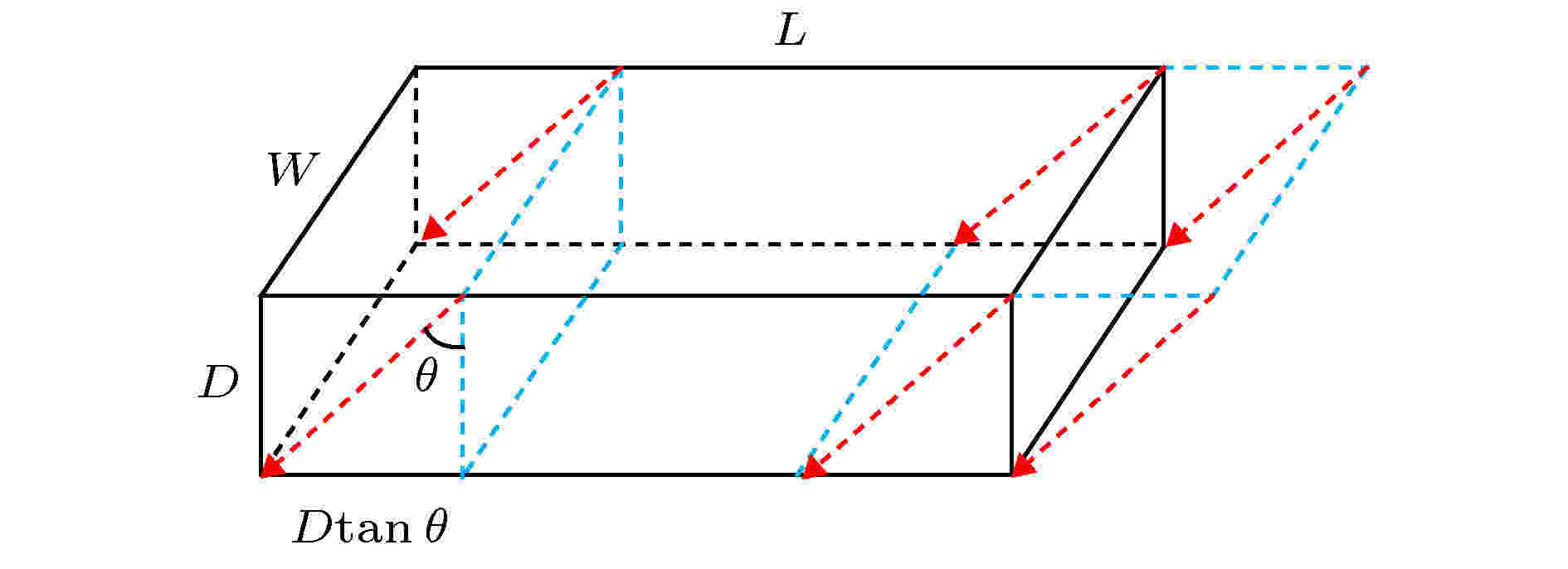

图10为不同入射角度下单粒子翻转截面与临界能量的关系, 由前文可知该器件的单粒子翻转临界能量为22.5 keV(约1 fC), 可得图11. 垂直入射条件下, 器件的单粒子翻转截面为3.9 × 10–10 cm2/bit, 即0.039 μm2/bit, 与器件灵敏区的表面积基本一致. 该SEU截面略大于上一节放射源试验获得的SEU截面值(65 nm SRAM的SEU截面平均值为2.89 × 10–10 cm2/bit), 差别源于放射源试验中粒子能量及入射方向与仿真不同. 随着入射角度从0°增大至60°, 器件的单粒子翻转截面增大了79%, 该现象与图8中“粒子数峰值处对应的沉积能量值呈减小趋势”的规律相反. 经分析得知原因为, 虽然随着入射角度增大, 粒子数峰值处对应的沉积能量值有所减小, 但该能量值高于器件的临界能量, 对单粒子翻转截面影响较小; 另一方面, 不同于以往大尺寸器件的“薄片”形灵敏区, 该器件的灵敏区三维尺寸为0.2 μm(L) × 0.19 μm(W) × 0.45 μm(D), 导致明显的单粒子翻转“边缘效应”(见图12).

图 10 不同入射角度下单粒子翻转截面与临界能量的关系

图 10 不同入射角度下单粒子翻转截面与临界能量的关系Figure10. Relationship between single event upset cross section and critical energy at different incident angles.

图 11 不同入射角度下的单粒子翻转截面

图 11 不同入射角度下的单粒子翻转截面Figure11. Single event upset cross section at different incident angles.

图 12 边缘效应示意图(未按实际比例绘图)[20,21]

图 12 边缘效应示意图(未按实际比例绘图)[20,21]Figure12. Schematic diagram of edge effect (not scaled)[20,21].

如图12所示, 垂直入射条件下, 器件的单粒子翻转截面为

基于反向分析结果构建器件三维仿真模型, 65 nm SRAM器件使用六层金属布线, 灵敏区大小为0.2 μm(x) × 0.19 μm(y) × 0.45 μm(z), 临界电荷约为1 fC. 蒙特卡罗仿真表明, 65 nm SRAM器件的灵敏区沉积能量谱和单粒子翻转截面表现出明显的入射角度依赖性. 随着入射角度从0°增大至60°, 灵敏区中粒子数峰值处对应的沉积能量值减小了40%, 原因为衰变α粒子的能量较低, 入射角度增大导致α粒子穿过空气层和多层金属布线的厚度增大1/cos(θ)倍, 引起粒子能量减小, 有效LET值随之减小. 随着入射角度从0°增大至60°, 单粒子翻转截面增大了79%, 原因为65 nm器件灵敏区中明显的单粒子翻转边缘效应.