全文HTML

--> --> -->尽管在DLC涂层领域进行了广泛的研究, 但很少有人针对潮湿、水或润滑剂环境[7-10]下的涂层磨损以及涂层的腐蚀协同作用进行研究. 摩擦腐蚀是在腐蚀性介质中的复杂摩擦学行为, 同时伴随着磨损和腐蚀, 从而导致材料变质或变形[11]. 在生物材料的应用中, 高度腐蚀性的环境和人体对某些溶解产物的低耐受性限制了用于植入物的材料[12]. 对于此类应用, 植入材料必须具有较高的抗摩擦腐蚀性能. 在水性环境中(如在NaCl或其他模拟的生理溶液中)进行的大多数工作都显示了薄膜发生灾难性故障[7-10,13]. Manhabosco和Müller[14]研究了未处理的和DLC涂覆的Ti6Al4V合金在干燥环境和PBS溶液中的摩擦和腐蚀性能, 结果显示涂层能够提高合金的抗腐蚀性能, 但与干摩擦相比涂层在水溶液中寿命明显下降. Azzi[15]等系统地研究了过渡层对DLC涂层在Ringer's溶液中的摩擦腐蚀行为, 其中电化学技术(例如开路电位(open circuit potential, OCP))用于评估耐蚀性, 结果发现溶液通过孔的渗透会导致薄膜分层. 关于N-DLC薄膜的研究多数集中于单一的耐磨性或者耐腐蚀性[3,16,17], 而对于摩擦腐蚀的协同作用研究甚少. 作为潜在的生物应用材料, 研究氮掺杂类金刚石涂层的摩擦腐蚀行为是必要的.

氮掺杂类金刚石薄膜常使用等离子体增强化学气相沉积技术制备[2,3,16]、磁过滤阴极真空弧技术[18]以及直流磁控溅射(direct current magnetron sputtering, DCMS)技术[17]. DCMS被广泛用于涂层的沉积, 但其缺点是等离子体粒子的电离度非常低, 通常小于1%, 容易产生多孔的微观结构[19,20]. 而高功率脉冲磁控溅射(high-power impulse magnetron sputtering, HiPIMS)可以在短时间内向靶标施加一系列脉冲功率来产生具有高密度的高度电离的目标物质, 自从被Kouznetsov等[21]提出以来, 作为一种重要的磁控溅射方法引起了研究人员的广泛兴趣. 对于HiPIMS技术, 以脉冲形式施加到目标的低占空比(< 10%)和频率(< 10 kHz)功率可以导致脉冲目标功率密度较低[22]. 这种独特的设计不仅可以提高沉积密度、降低粗糙度和改善涂层的结晶度[23], 还可以更直接地控制沉积过程. 但是目前使用HiPIMS技术制备掺氮类金刚薄膜的研究还很少, 而脉冲持续时间等许多沉积参数在薄膜沉积过程中起重要因素, 因此使用HiPIMS技术制备优化的掺氮类金刚石薄膜是很有研究价值的. 在这项工作中, 使用HiPIMS技术在AISI 304L不锈钢基板和硅片上沉积了N-DLC涂层. 然后, 研究了不同的靶脉冲持续时间制备的N-DLC涂层结构、机械性能的演变与在Hank’s平衡盐溶液中的摩擦腐蚀行为以及相应的机理.

2.1.薄膜制备

使用HiPIMS技术在奥氏体的不锈钢(AISI 304L)和(100)单晶硅片衬底上沉积薄膜, 方法是在Ar和N2以100和20 sccm的流速溅射石墨靶(纯度为99.99%), 气体从真空腔的侧壁进入. 在沉积之前, 真空腔的基础压力低于3 × 10–3 Pa, 工作压力为0.45 Pa, 沉积过程在室温下进行. 衬底偏置电压为–80 V (100 kHz和90%占空比). 靶放电由内部内置的HiPIMS电源供电, 电源平均靶功率

2

2.2.分析方法

使用表面形态仪(Talysurf 5 P-120)测量沉积在衬底上的N-DLC涂层的厚度; 使用扫描电子显微镜(SEM, Hitachi S-4800)测试涂层沉积在Si片上的横截面; 使用X射线光电子能谱(XPS, VGESCALABMKⅡ)分析N-DLC涂层的化学键状态. XPS测试之前先用Ar气溅射30 s, 去除表面的杂质和污染物. 通过使用原子力显微镜(AFM, ToscaTM 400)在轻敲模式下扫描尺寸为2 μm × 2 μm区域面积来测量表面粗糙度, 并通过由AFM提供的ToscaTM分析软件计算均方根粗糙度(root mean square, RMS). 硬度和弹性模量由纳米测试系统(MML NenoTest P3)在确定的压入深度下以连续的硬度测量模式测试, 压痕深度为薄膜厚度的9%—10%, 从而消除衬底的影响. 在薄膜的不同区域测试了六个压痕求平均值. 使用卧式显微镜(SK2911)与微量进样计自组装的测量仪在去离子水和Hank’s平衡盐溶液中测量接触角值. 使用微量进样针滴落溶液, 液滴在薄膜附近后, 缓慢接触薄膜而不是滴落到表面. 对于每个样品, 进行5次测量从而得到平均值来确定接触角值.使用CS300电化学工作站在Hank’s平衡盐溶液评估N-DLC膜和基体304L的腐蚀行为. 使用三电极测试动电位动极化曲线, 以沉积在304L基板上的涂层作为工作电极, 铂线圈作为辅助电极, 饱和甘汞(SCE)作为参比电极. 暴露的样品表面积为0.5 cm2. 此外, 电位范围为–0.8—0.8 V (vs SCE), 扫描速率为1 mV/s.

磨蚀性能通过带有三电极的往复摩擦计(MFT-EC4000)在Hank’s平衡盐溶液中进行测试. 摩擦测试在环境温度为室温、相对湿度为40%的环境中进行, 摩擦副为直径为6 mm的Si3N4球. 测试过程中加载力为2 N, 往复频率为1 Hz, 划痕长度为5 mm, 测试时间为30 min. 为了确保实验数据的可靠性, 每个样本至少要进行三个滑动测试. 划痕的形貌使用光学显微镜进行观测, 摩擦刮擦的横截面积通过表面形态仪测量. 在摩擦腐蚀试验中, 铂丝作为对电极, 饱和甘汞电极作为参比电极. 实验之前, 将样品在OCP下浸没30 min. 使用光学显微镜(Carl Zeiss image A2m)测量磨痕形貌.

3.1.表面和截面形貌

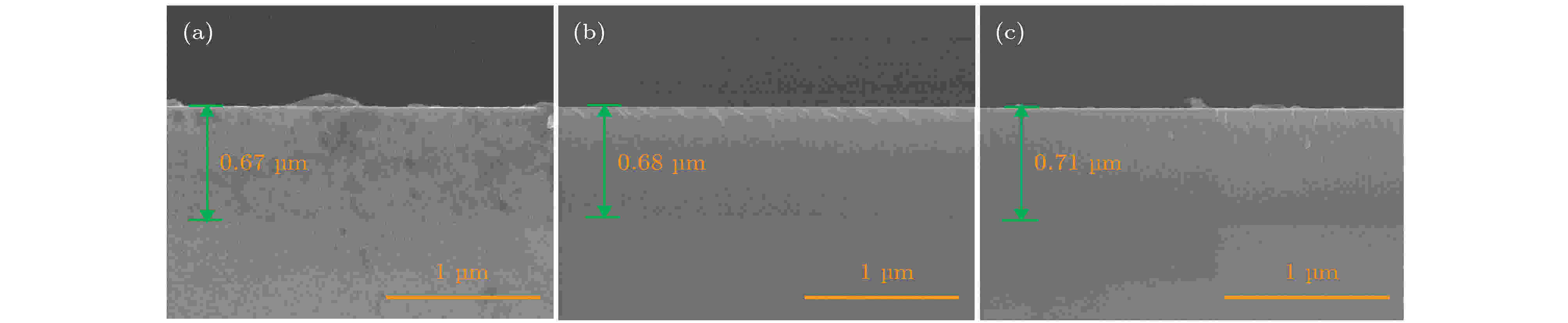

图1显示了不同脉冲持续时间制备薄膜的横截面形貌, 所有涂层的厚度都约为0.7 μm. 为了研究脉冲持续时间对N-DLC薄膜的影响, 未添加特别的过渡层, 在–600 V偏压下对衬底进行轰击处理来消除基体表面的杂质, 因此观察不到过渡层. 图 1 不同脉冲持续时间制备薄膜的横截面SEM图片 (a) 30 μs; (b) 60 μs; (c) 90 μs

图 1 不同脉冲持续时间制备薄膜的横截面SEM图片 (a) 30 μs; (b) 60 μs; (c) 90 μsFigure1. Cross-sectional SEM images of the films deposited at different pulse durations: (a) 30 μs; (b) 60 μs; (c) 90 μs.

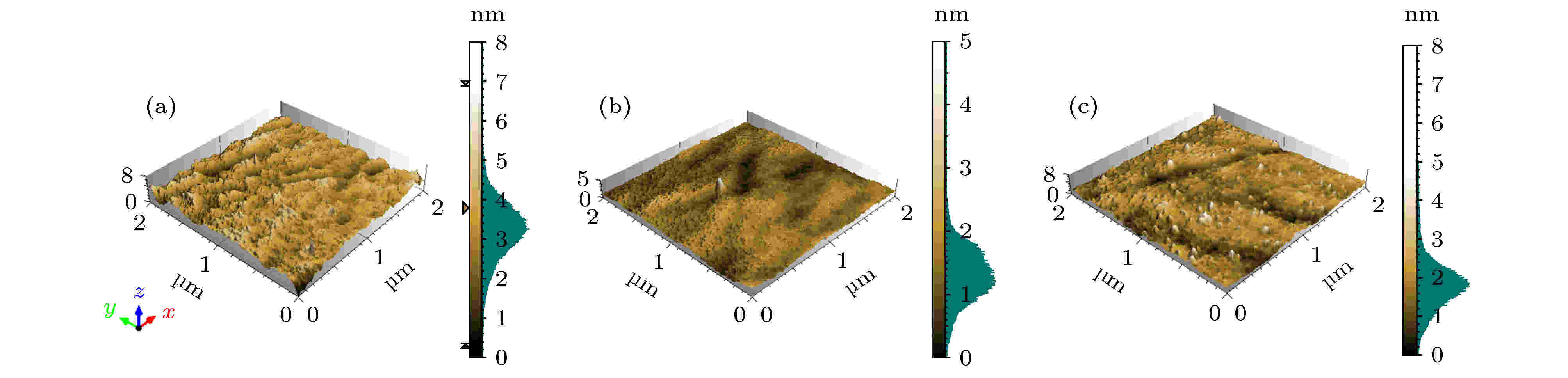

使用AFM测试薄膜的表面粗糙度, 图2显示了在脉冲持续时间为30—90 μs制备的薄膜的3D AFM形貌. 为了获取更精确的粗糙度值, 至少测量了三个随机区域, 取其平均值. 从图2中可以看到, 30 μs样品的表面粗糙度较大, 60 μs制备的薄膜的表面比较平整、光滑. 而当脉冲持续时间为90 μs时, 有一些尺寸较小的凸起分散地分布在薄膜表面. AFM数据分析显示在30, 60和90 μs制备的薄膜的RMS分别为0.88, 0.63和0.83 nm.

图 2 不同脉冲持续时间制备薄膜的3D AFM形貌 (a) 30 μs; (b) 60 μs; (c) 90 μs

图 2 不同脉冲持续时间制备薄膜的3D AFM形貌 (a) 30 μs; (b) 60 μs; (c) 90 μsFigure2. AFM surface micrographs of the N-DLC films deposited at different pulse durations: (a) 30 μs; (b) 60 μs; (c) 90 μs.

2

3.2.键合结构

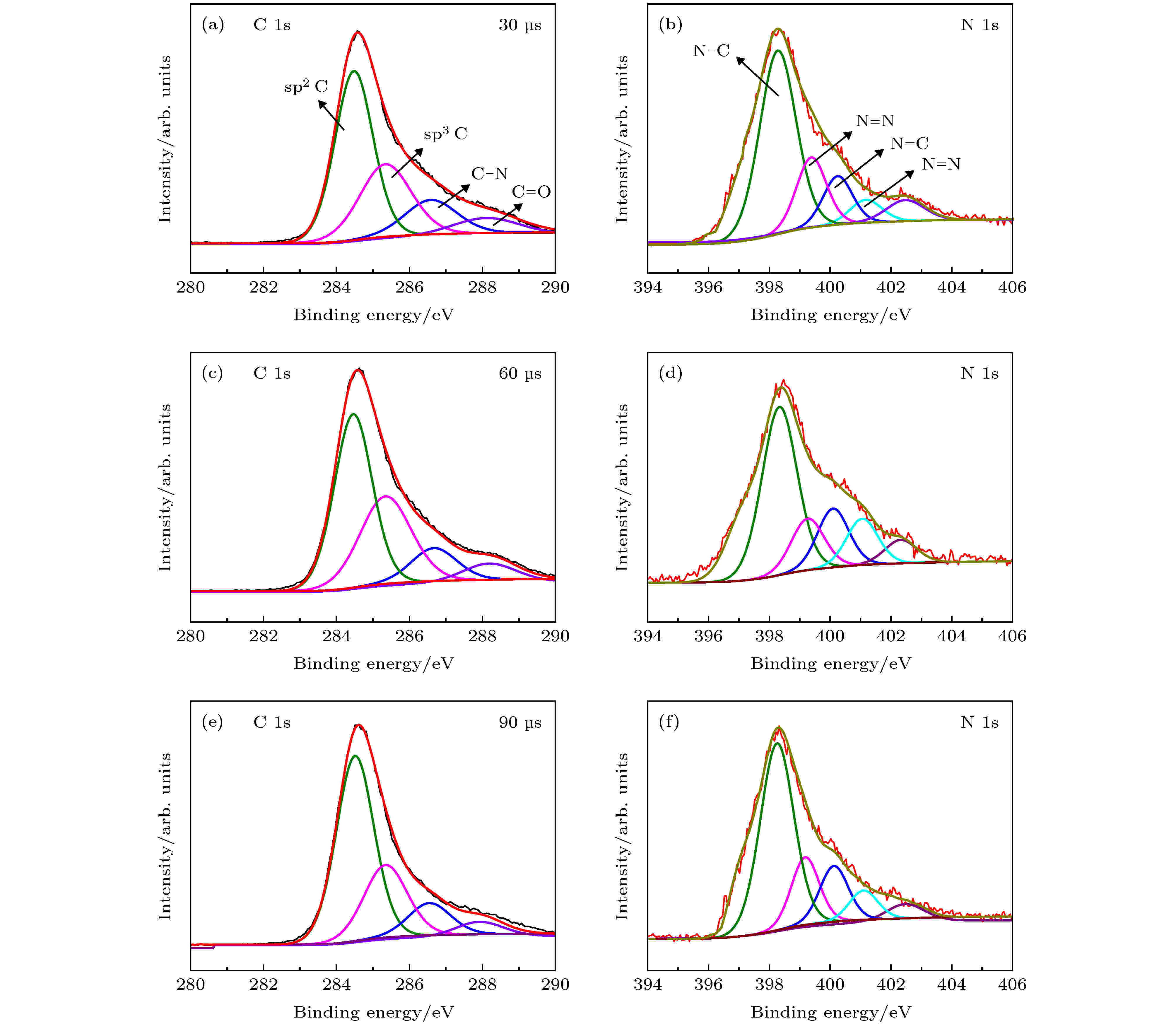

为了进一步研究薄膜的键合状态, 对N-DLC薄膜进行了XPS表征测试. 图3为在不同靶脉冲持续时间制备的薄膜的C 1s和N 1s拟合光谱, 从图3中可以看出C1s光谱包含的相关峰的范围在284—289 eV. 结合能为284.6, 285.3, 286.6以及288.2 eV的位置分别对应sp2 C—C, sp3 C—C, C—N和C=O键[24-26]. C=O键是由真空腔室里面的少量氧气杂质与碳结合而形成的[27]. N 1s光谱包含五个峰, 峰位置分别在398.3, 399.2, 400.1, 401.0和402.5 eV, 其中398.3, 399.2, 400.1, 401.0 eV位置的峰分别对应N—C, N≡C, N=C和N=N键[24,26,27]. 而402.5 eV处的峰很可能是由非极性氮分子键引起的[24,26,27]. 从图3可以看出, N原子主要与C形成C—N键, 且N≡C键的含量随着脉冲持续时间的增加先降低后增加, N=N键含量的变化则完全相反. 图 3 在不同脉冲持续时间制备的掺氮类金刚石薄膜的XPS C1s和N1s的拟合光谱 (a), (b) 30 μs; (c), (d) 60 μs; (e), (f) 90 μs

图 3 在不同脉冲持续时间制备的掺氮类金刚石薄膜的XPS C1s和N1s的拟合光谱 (a), (b) 30 μs; (c), (d) 60 μs; (e), (f) 90 μsFigure3. XPS C1s and N1s spectra of the N-DLC films deposited at different pulse durations: (a), (b) 30 μs; (c), (d) 60 μs; (e), (f) 90 μs

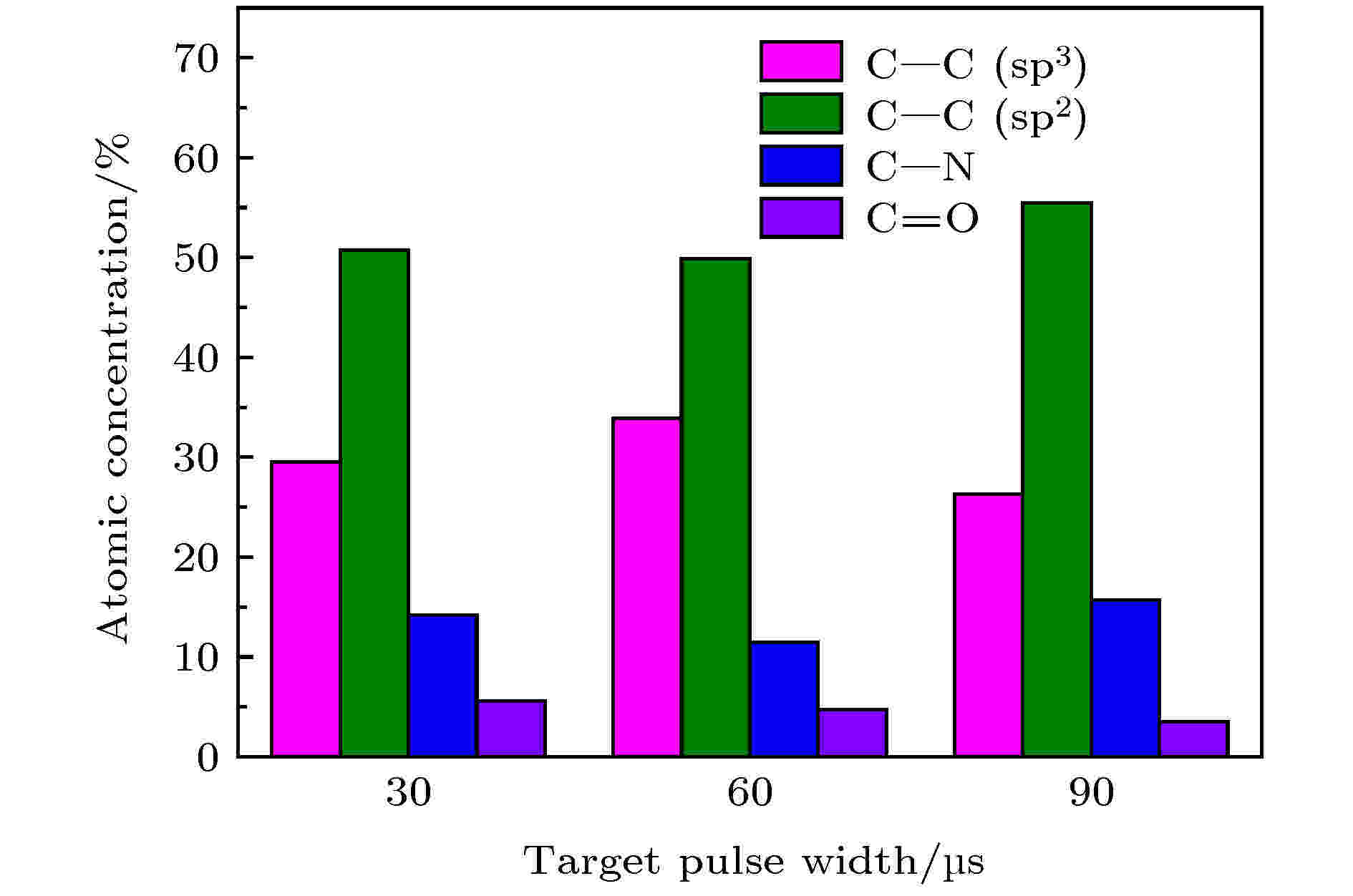

在类金刚石薄膜中, sp3 C—C键是薄膜的结构和性能的重要影响因素. 图4展示了N-DLC薄膜在不同靶脉冲持续时间下C1s光谱中各个键和的含量百分比, 由图4可以看出: 靶脉冲持续时间为60 μs时, 薄膜的sp3 C—C键所占的百分比在所有膜中最大, 约为34%, 而C—N键百分比与其他两个膜相比是最小的, 约为11.5%; 靶脉冲持续时间为90 μs时, 薄膜的sp2 C—C键百分比含量最大, 为54.5%, C—N键百分比含量也达到最大, 约为15.7%; 随着脉冲持续时间增加, sp3 C—C键先增加后减小. 在沉积过程中, 辅助N离子的轰击导致膜中掺入了氮, 同时发生了沉积膜的溅射. 随着脉冲持续时间增加, N2气的离解率提高, 更多活性分子产生. 进而电离的氮离子增多, sp2键碳增加. 以前的报道[27-29]表明增加N含量会增加膜中的sp2键碳并减少sp3键碳. 通常, 由于氮优先形成π键, 将氮引入碳网络会诱导产生新的sp2位点并促进团簇的形成. 同时无定形的CNx也会在沉积过程中形成, 在CNx中的氮会稳定sp3碳, 使得硬度增加, 同时有利于生物应用[30]. 脉冲持续时间从300 μs增加到60 μs时, 薄膜中的sp3键也增加, 同时C—N键含量降低, N=C键含量增加; 脉冲频率继续增加到90 μs时, N含量的增加使得薄膜中的sp2键明显增加, 同时C—N键含量增加而N=C键含量降低.

图 4 在不同靶脉冲持续时间制备的N-DLC薄膜的XPS C1s光谱的拟合结果

图 4 在不同靶脉冲持续时间制备的N-DLC薄膜的XPS C1s光谱的拟合结果Figure4. The fitting result of the C1s spectra of the N-DLC films deposited at different pulse durations.

2

3.3.机械性能

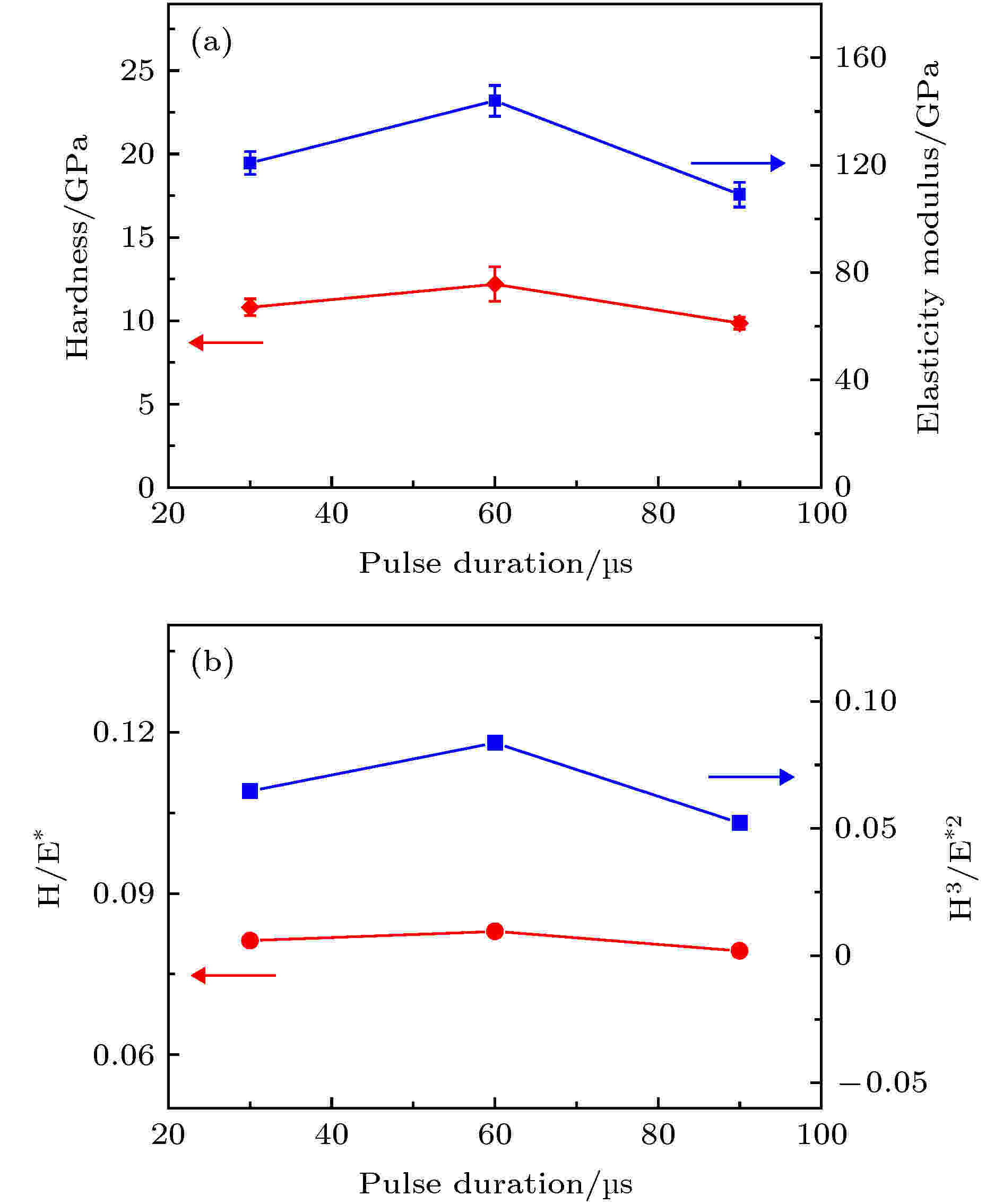

不同脉冲持续时间制备涂层的纳米硬度和弹性模量显示在图5(a)中. 为了消除衬底对硬度的影响, 压痕深度取为60 nm, 是涂层厚度的9%—10%, 每个样品测试六个不同位置. 结果显示, 随着脉冲持续时间从30 μs增加90 μs, 硬度(弹性模量)先从10.81(120.8)增加到12.21 (143.94), 然后又降低到9.96 (109.98) GPa. H/E * (E *, 有效弹性模量)和H 3/E *2的结果图显示在图5(b)中. H/E *表征弹性应变与破坏强度, H 3/E *2比被认为是表面塑性变形与滑动时接触载荷的响应, 与涂层的硬度有关[31,32]. 高的H/E和H3/E *2比值通常可以提高涂层的耐磨性, 但同时也会导致高的摩擦学上的残余应力, 可能导致涂层的性能和耐久性受到限制, 这些还需要进一步深入研究[32-34]. 从图5(b)可以看出, 在60 μs制备下的涂层的H/E *和H3/E *2比值最大. 硬度和弹性模量的变化主要与薄膜的sp3键含量相关, 60 μs制备的薄膜的sp3键含量最高, 因此硬度最大; 而90 μs制备的薄膜的sp2键含量明显增加, 使得薄膜的硬度较低. 图 5 不同脉冲持续时间制备薄膜的机械性能 (a) 纳米硬度和弹性模量; (b) H/E *和H 3/E *2

图 5 不同脉冲持续时间制备薄膜的机械性能 (a) 纳米硬度和弹性模量; (b) H/E *和H 3/E *2Figure5. Mechanical properties of the N-DLC films deposited at different pulse durations: (a) Hardness and elasticity modulus; (b) H/E * and H 3/E *2.

2

3.4.抗腐蚀和磨蚀性能

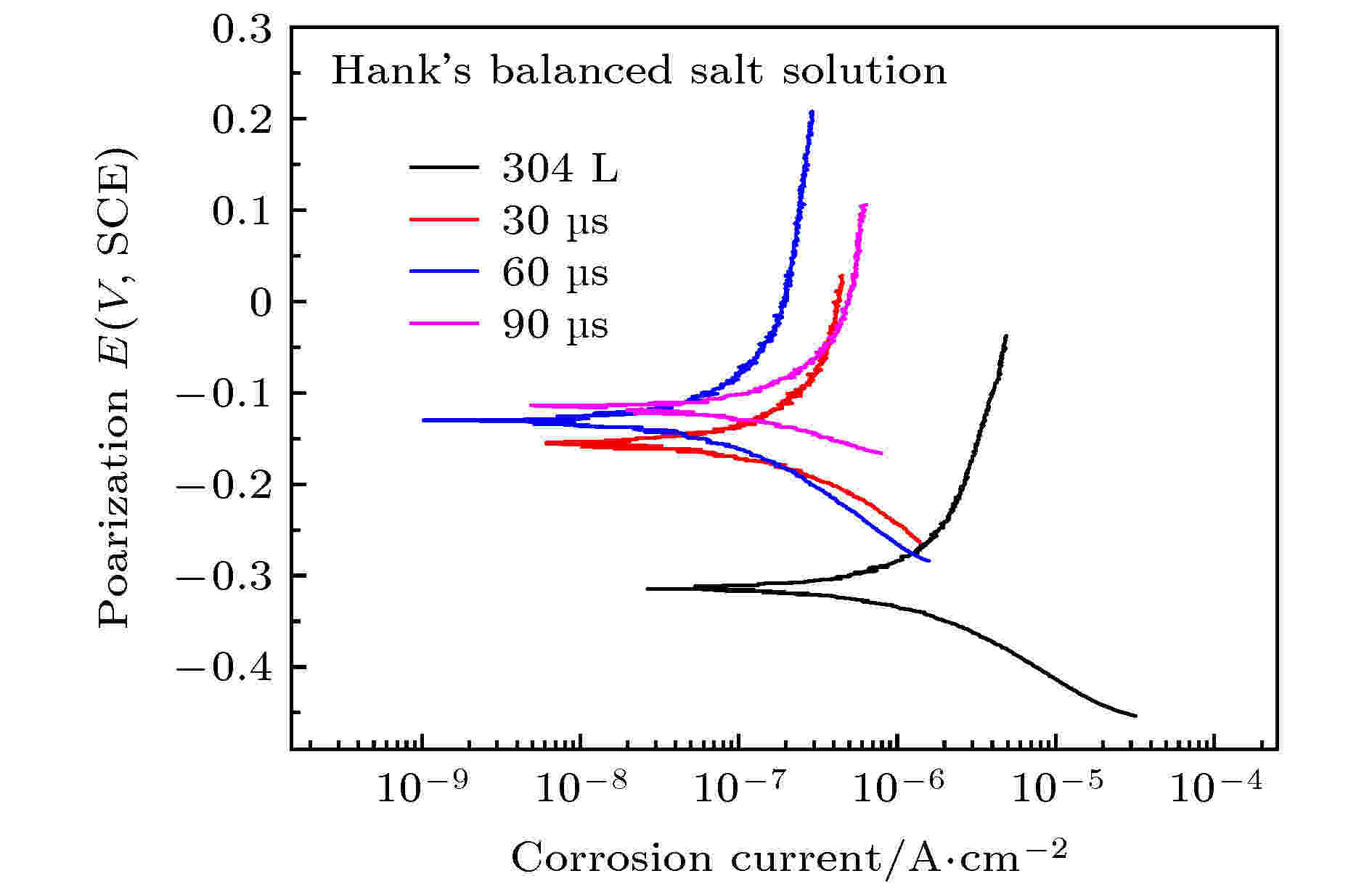

图6显示了Hank’s平衡盐混合溶液涂层和不锈钢的动电位极化曲线. 选择极化电阻(Rp)和腐蚀电流密度(icorr)来评估抗腐蚀能力. 低的腐蚀电流密度和高的极化电阻值表示材料具有良好的防腐能力[35]. 表1中列出了腐蚀电压、腐蚀电流密度、极化电阻、阳极或阴极Tafel斜率(ba或bc)和腐蚀速率的测量值. 使用Stern–Geary方程[36]计算Rp:| 样品 | Ecorr/V | icorr/A·cm–2 | ba/mV | bc/mV | Rp/Ω·cm2 | P |

| 304 L | –0.31 | 1.69 × 10–6 | 323.47 | 117.75 | 2.21 × 107 | — |

| 30 μs | –0.15 | 9.87 × 10–8 | 289.51 | 119.61 | 3.72 × 108 | 0.042 |

| 60 μs | –0.13 | 7.65 × 10–8 | 408.84 | 113.72 | 5.05 × 108 | 0.026 |

| 90 μs | –0.12 | 1.55 × 10–7 | 298.24 | 82.91 | 2.05 × 108 | 0.079 |

表1不锈钢衬底和N-DLC膜的动电位极化曲线的拟合结果

Table1.The fitting results of the potentiodynamic polarization curves of the N-DLC films and substrate.

图 6 N-DLC膜和不锈钢衬底浸入Hank’s平衡盐混合溶液中的动电位极化曲线

图 6 N-DLC膜和不锈钢衬底浸入Hank’s平衡盐混合溶液中的动电位极化曲线Figure6. Potentiodynamic polarization curves of the N-DLC films and substrate immersed in Hank’s solution.

从动电位极化曲线的拟合结果可以看到(表1), 裸露的不锈钢衬底的腐蚀电位大约为–0.31 V, 腐蚀电流密度为1.69 × 10–6 A·cm–2, 极化电阻为2.21 × 107 Ω·cm2. 相比不锈钢衬底, 涂层展示了更好的电化学性能, 因为涂层的腐蚀电流密度降低接近两个数量级, 因此, 涂层可以提高基体在Hank’s平衡盐混合溶液的抗腐蚀性能. 不同靶脉冲持续时间制备的含氮类金刚石薄膜的抗腐蚀性能也显示在表1中, 随着脉冲持续时间从30增加到90 μs, 各腐蚀电流密度分别为9.87 × 10–8, 7.65 × 10–8以及1.55 × 10–7 A·cm–2, 极化电阻分别为3.72, 5.05, 2.05 × 108 Ω·cm2. 结果表明, 脉冲持续时间为60 μs时, 涂层的耐腐蚀性最好, 包括最低的腐蚀电流密度、最大极化电阻, 且涂层的总孔隙率也是最小的, 其值为0.026. DLC膜中的孔隙率水平是影响膜的耐腐蚀性的重要因素. 膜中孔隙的形成与sp3键的含量有关, 因为sp3键可以形成交联结构, 随着氮的引入, N-DLC膜劣化的交联结构使得膜中孔隙率增加, 从而降低了膜的耐腐蚀性. 因此在脉冲频率为90 μs时制备的N-DLC薄膜抗腐蚀性能最低.

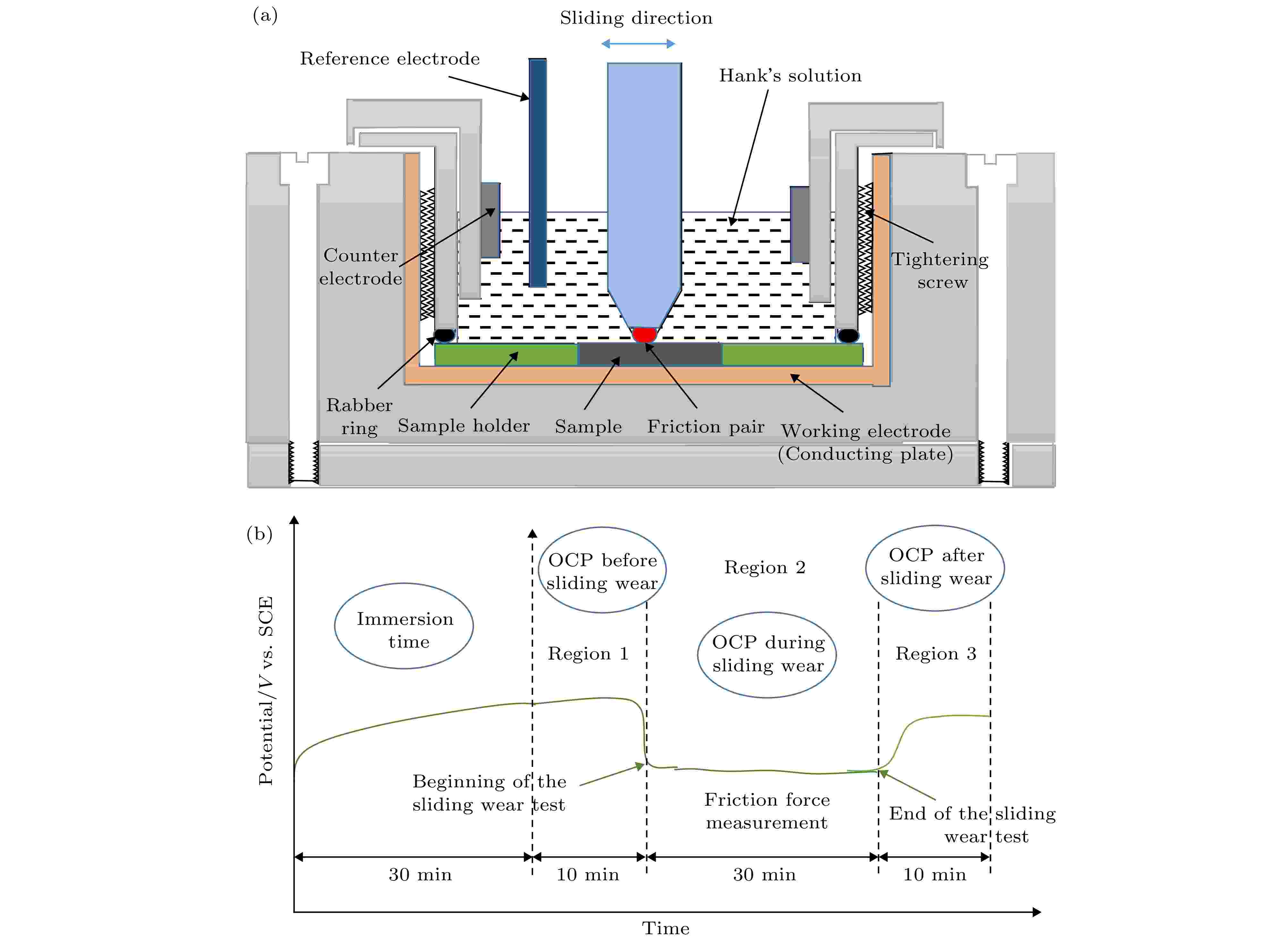

现在有多种测量技术可以评估材料的摩擦腐蚀行为. 其中, OCP被认为是基板和薄膜材料相对于参比电极的电耦合电位. OCP测量可用于原位追踪电解溶液中DLC涂层表面的退化. 图7(a)展示了摩擦腐蚀试验的电解池简图. 图7(b)显示了摩擦腐蚀测试中的操作顺序. 首先, 为了在测量前建立稳定的OCP, 所有测试样品在Hank’s平衡盐混合溶液中浸泡30 min, 之后分为三个阶段: 第一阶段, 在摩擦腐蚀试验开始之前, 样品在电解池中继续浸泡10 min, 记录此过程中的OCP, 在本实验中, 10 min后所有样品的OCP均达到一个稳定值, 此时样品上无加载力, 对磨球和实验样品没有接触. 第二阶段为摩擦磨损阶段, 此时样品在2 N的加载力下, 以1 Hz的频率进行往复摩擦实验, 时间为30 min, 在这个过程中记录OCP和摩擦系数的变化. 第三阶段是摩擦磨损实验结束后的10 min, 摩擦磨蚀结束后, 卸载加载力, 关闭电机, 这是薄膜的自修复过程, 记录此过程的OCP.

图 7 (a)摩擦腐蚀试验的电解池结构图示意图; (b)摩蚀测试中按OCP进程操作顺序

图 7 (a)摩擦腐蚀试验的电解池结构图示意图; (b)摩蚀测试中按OCP进程操作顺序Figure7. (a) The structure diagram of electrolytic cells used for tribocorrosion tests; (b) sequence of operations during the tribocorrosion test illustrated by the OCP evolution.

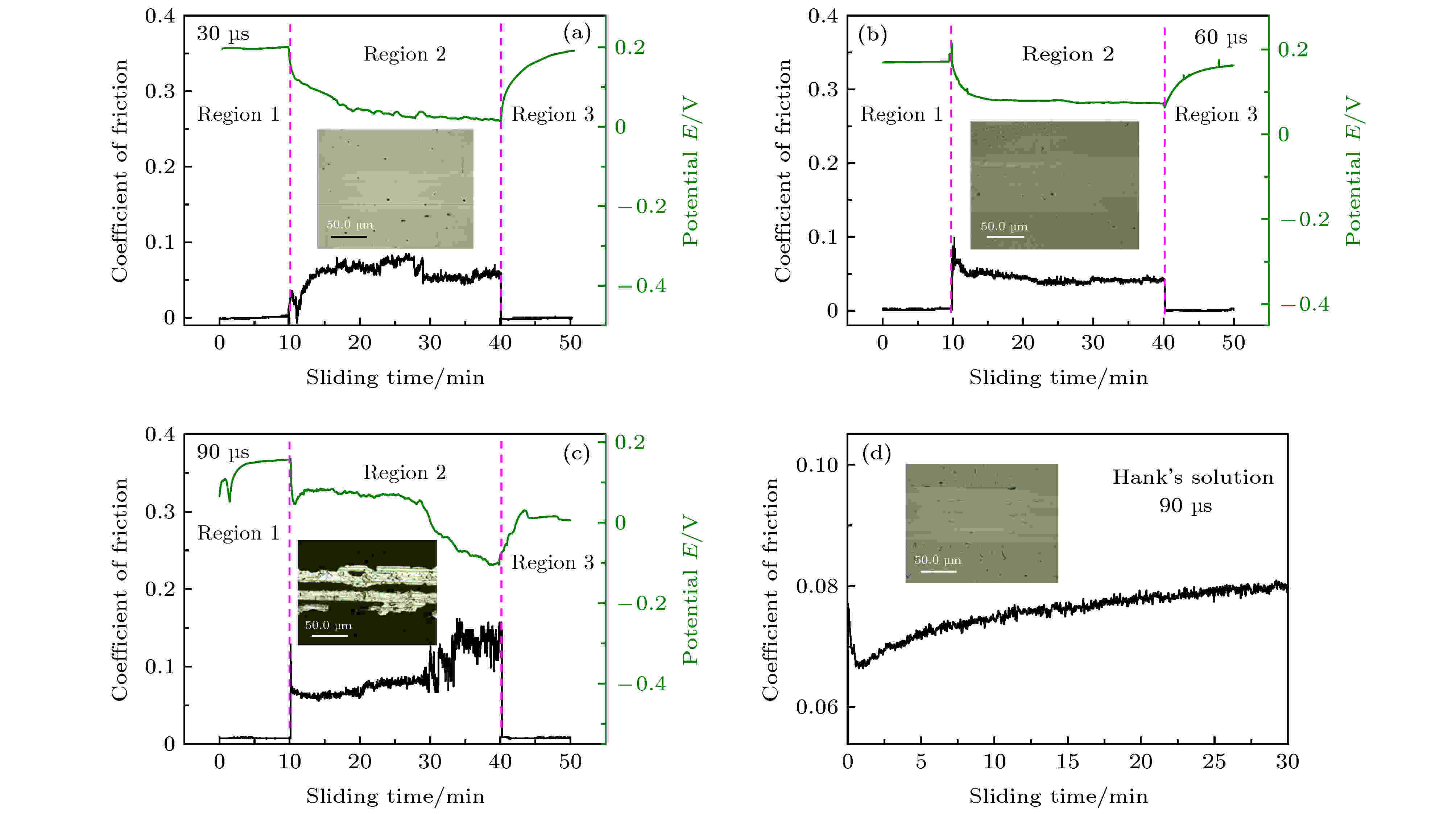

不同脉冲持续时间下N-DLC薄膜的OCP和摩擦系数随滑行时间的变化以及磨痕的光学图片显示在图8中. 从图8中可以看到, 脉冲持续时间为30 μs时, N-DLC薄膜的OCP在第一阶段达到一个稳定值, 约为170 mV, 表明薄膜表面达到了稳定的电化学状态. 在第二阶段, 开始摩擦后, OCP迅速下降, 随后继续缓慢下降, 在这个过程中摩擦系数在0.08上下微弱震荡. 当滑行时间为29 min时, 摩擦系数下降到0.06之后保持稳定, 值得注意的是相应的OCP也开始达到稳定值30 mV. 在第三阶段, 当卸载加载力、关闭电机时, OCP首先急剧增加, 然后逐渐返回到稳态值. 60 μs制备的N-DLC薄膜与30 μs的变化基本相似, 在第一阶段OCP达到稳定值172 mV. 在第二阶段, OCP随着摩擦开始先快速下降, 随后缓慢下降后很快达到稳定值39 mV且摩擦系数达到稳定值0.05. 在第三阶段OCP逐渐返回到稳态值. 脉冲持续时间为90 μs时, 第一阶段同前两个阶段一样, 薄膜表面达到了稳定的电化学状态. 而第二阶段, 薄膜在摩擦进行20 min以后, 摩擦系数突然增加, 随后, 摩擦系数开始剧烈震荡, 同时OCP迅速下降, 持续下降直到第二阶段结束. 第三阶段, 关闭电机以后, 电势迅速增加到一个稳定值, 从图8可以看出, 其值明显低于第一阶段的稳定OCP. 其中60 μs下薄膜滑动前稳定的OCP和第二阶段摩擦结束时的OCP的电位差值最小, 且稳定的OCP最大. 而脉冲持续时间为90 μs薄膜的OCP差最大. 所有涂层的摩擦系数在0.05—0.08, 显示了较低的摩擦系数, 这主要与涂层的高sp2键有关.

图 8 (a)—(c)磨蚀实验中OCP和摩擦系数随着滑行时间的变化以及磨痕的光学图片; (d)摩擦实验中90 μs制备膜的摩擦系数和磨痕图

图 8 (a)—(c)磨蚀实验中OCP和摩擦系数随着滑行时间的变化以及磨痕的光学图片; (d)摩擦实验中90 μs制备膜的摩擦系数和磨痕图Figure8. (a)–(c) The changes of OCP and coefficient of friction as a function of sliding times and the inserted optical micrographs of tribocorrosion tracks for coatings; (d) the normal coefficient of friction and micrographs of wear tracks.

第二阶段, 在摩擦开始后, 所有样品的OCP都有一个突然的下降, 这可能与机械磨损的综合作用、摩擦接触的几何形状从“球面”变到“凹面”有关[38]. 在此阶段, 摩擦系数与OCP的变化是一致的, 对于60 μs下制备的N-DLC薄膜, 摩擦系数在整个摩擦过程中几乎是稳定不变的(大约0.05), 其对应的OCP也几乎保持不变(39 mV). 对于90 μs的N-DLC薄膜, 开始摩擦系数保持低的数值(0.06—0.075), 随后, 摩擦系数突然剧烈增加, 然后一直保持较大的震荡, 暗示薄膜磨损失效. 图8也显示了磨痕的光学图片, 从图8可以看出, 90 μs制备的涂层在磨痕位置发生脱落, 摩擦过程中摩擦系数的突然增加和OCP的突然下降是由于薄膜的裂纹产生或脱落, 随后在摩擦和腐蚀的共同作用下, 薄膜开始大面积脱落导致的. 结束摩擦后, OCP的迅速增加则是由于裸露金属的再钝化, 最后表面达到一个稳定状态造成的. 其对应的大的OCP差值也是由于薄膜脱落造成的. 裸露基体表面钝化氧化膜是通过以下反应形成的[39]:

值得注意的是, 60 μs薄膜具有最低的摩擦系数0.05, 结合其最小的OCP差和稳定状态最高的OCP, 可以得出60 μs薄膜在所有样品中的抗磨蚀能力最好. 图8磨痕图也显示, 30和60 μs磨痕很浅, 磨损量较小, 尤其60 μs样品, 几乎没有犁形磨痕产生, 这也与前面的膜机械性能一致. 在摩擦过程, Hank’s溶液也起到了润滑液的作用, 通过带走摩屑减缓磨损[37].

为了进一步分析90 μs制备的涂层在磨痕位置的脱落机理, 使用往复型摩擦磨损机在Hank’s溶液中进行摩擦实验, 不加三电极, 其他实验条件与磨蚀实验一致. 90 μs下制备的涂层摩擦系数和磨痕的光学图如图8(d)所示, 结果表明, 涂层在经过30 min的摩擦实验后, 摩擦系数趋于稳定, 磨痕处薄膜没有出现脱落, 本实验中单独的电化学和摩擦实验中, 涂层均无分层和脱落产生. 因此在磨蚀过程中涂层的失效是由机械磨损和化学腐蚀的共同作用造成的. Manhabosc等[14]发现孔隙率对涂层电化学性能有很大影响, 即使涂层存在低指数的孔隙率, 也可以促进水和侵蚀剂通过涂层的扩散, 这可能导致涂层局部腐蚀发生起泡和分层现象. Park等[9]证明了孔隙率的降低可以延长水环境中涂层的寿命. Drees等[7]认为在腐蚀环境中涂层的失效是由于负载和腐蚀环境的同时作用而导致基材和涂层之间的粘合性丧失导致的, 并且通过降低孔隙率可以改善涂层的寿命. DLC膜中的孔隙率允许电解质渗透到衬底, 并且渗透的电解质中的电化学活性物质可能导致涂层局部腐蚀发生起泡从而对衬底产生侵蚀. 由前面的XPS和电化学分析可得, 90 μs制备的薄膜氮含量的增加使可以形成交联结构的sp3键结构较少, 进而引起薄膜中的孔隙率增加. 由于孔隙率较大, 磨蚀过程中在膜中形成孔, Hank’s平衡盐混合溶液渗入孔中并导致电化学腐蚀. 通过连接相邻孔, 孔的生长在摩擦和腐蚀期间形成微裂纹. 然后, 裂纹沿着界面传播, 薄膜与基体无特别过渡层, 最终, 裂纹扩展逐渐通向基底, 导致界面在局部电蚀作用下强度下降. 越来越多的电解质被困在薄膜和基材之间的破坏区域内部, 从而导致涂层与基体的界面结合力下降, 同时涂层可能产生微破裂. 这一结果与Drees等[7,9,14]的研究一致. 因此, N-DLC薄膜在溶液中的摩擦滑动过程中出现分层的主要原因是溶液通过孔隙渗透减弱了涂层与界面的结合力, 同时在机械磨损作用下加速了涂层的脱落. 因此涂层严重的失效是由机械磨损和化学腐蚀的共同作用产生的.

2

3.5.接触角

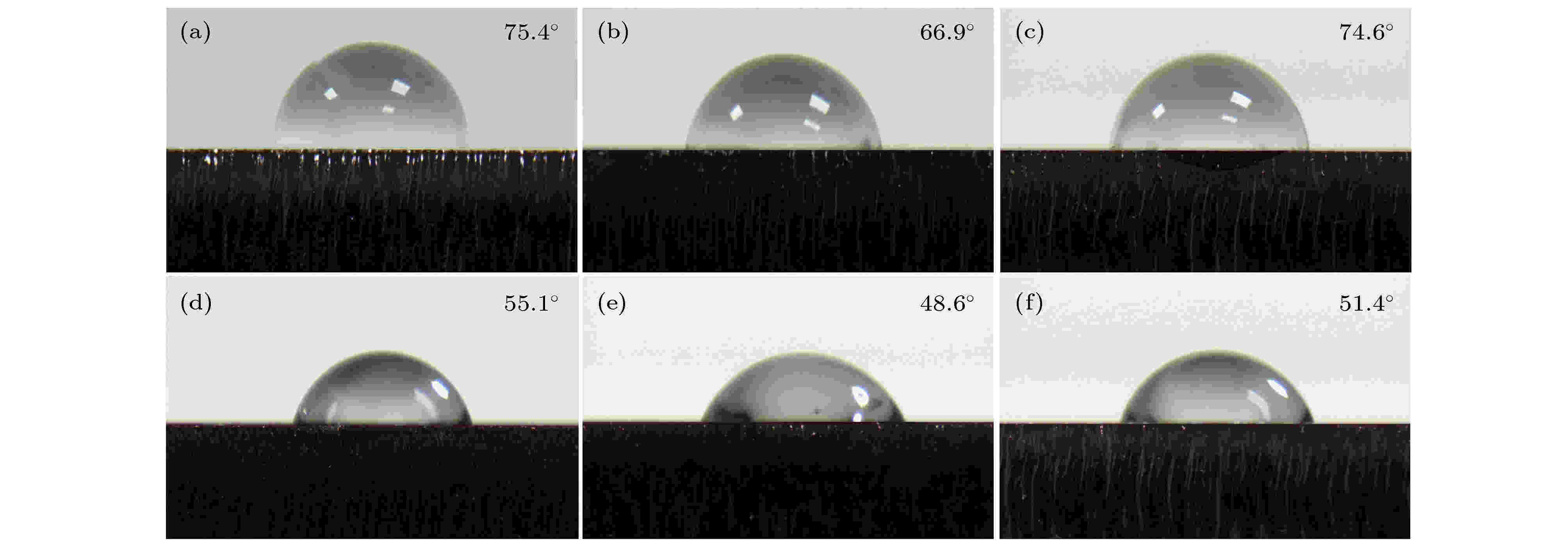

为了进一步分析不同脉冲持续时间制备的N-DLC的摩擦磨损性能, 测量了涂层在去离子水和hank’s溶液中的接触角. 接触角在材料的一些应用中是重要因素, 例如生物材料, 通常无掺杂的类金刚石薄膜的接触角范围大概为60°到80°, 主要受制备工艺和参数的影响[40], 同时因为与表面能相关, 因此被用来侧面反映表面能的大小. 图9显示了去离子水和Hank’s溶液滴到N-DLC薄膜表面后接触角的形貌图, 接触角数值是进行五次测试的平均值. 表面能与接触角的大小是负相关的[41], 高的表面能对应小的接触角. 通常越小的接触角表明液体和表面更好的润湿性能, 从而可以提高溶液的润滑影响. 从图9可以看出接触角随着脉冲持续时间增加先减小后增大. 靶脉冲持续时间为30 μs时, 制备的薄膜在去离子水中接触角最大, 其值为75.4°. 而在Hank’s盐溶液中, 所有样品的接触角都明显减小, 但是随着脉冲持续时间的变化, 接触角大小的变化规律相同. 薄膜均在脉冲持续时间为60 μs时显示了最小的接触角, 在去离子水中和Hank’s盐溶液中分别为66.9°和48. 6°, 这意味着在60 μs下制备的薄膜与其他条件下制备的样品相比有最大的表面能, 因此有更好的润湿性能, 有利于产生低摩擦系数. 接触角结果进一步解释了脉冲持续时间为60 μs时, 产生了低的摩擦系数. 图 9 不同靶脉冲持续时间下制备的N-DLC薄膜在去离子水(a)—(c)和Hank’s溶液(d)—(f) 滴到表面中的接触角形貌 (a), (d) 30 μs; (b), (e) 60 μs; (c), (f) 90 μs

图 9 不同靶脉冲持续时间下制备的N-DLC薄膜在去离子水(a)—(c)和Hank’s溶液(d)—(f) 滴到表面中的接触角形貌 (a), (d) 30 μs; (b), (e) 60 μs; (c), (f) 90 μsFigure9. The contact angle of films: the morphologies of deionized water (a)–(c) and Hank’s solution (d)–(f) droplets on the surfaces: (a), (d) 30 μs: (b), (e) 60 μs: (c), (f) 90 μs.

1)随着脉冲持续时间从30 μs增加到90 μs, N-DLC薄膜的sp3键含量先增加后稳定再增加. 靶脉冲持续时间为60 μs时薄膜的sp3 C—C键所占的百分比在所有膜中最大, 约为34%, 而C—N键百分比与其他两个膜相比是最小的, 约为11.5%. 且此时薄膜表面致密光滑, RMS为0.63 nm.

2)涂层的动电位极化结果显示, 随着脉冲持续时间从30 μs增加到90 μs, 涂层的抗腐蚀性能先增加后降低, 其中60 μs制备的N-DLC涂层抗腐蚀性能最好, 最大腐蚀电流密度为7.65 × 10–8 A·cm–2, 且此时涂层的孔隙率最低为0.026.

3)在磨蚀过程中, 摩擦系数与OCP的变化是一致的, 稳定的摩擦系数对应着稳定的OCP. 在Hank’s平衡盐溶液中脉冲持续时间为60 μs的N-DLC涂层, 因为其薄膜结构致密, 表面平整光滑, 孔隙率低且在Hank’s溶液中接触角小等综合作用下显示出了最好的摩擦腐蚀性能, 平均摩擦系数为0.05, 稳定的OCP为39 mV. 其中Hank’s溶液也起到了润滑液的作用.

4)脉冲持续时间为90 μs时, 在磨蚀过程中磨痕处薄膜出现脱落. 主要原因是N含量的增加使得可以形成交联结构的sp3键含量明显下降, 薄膜孔隙率增加, 抗腐蚀性下降. 孔隙在磨蚀中可以形成孔, 加强电化学腐蚀使得涂层界面结合减弱. 涂层严重失效是在机械磨损和化学腐蚀的共同作用下产生的, 孔隙减弱了界面的结合强度, 在磨损作用下涂层加速脱落、失效.