全文HTML

--> --> -->2.1.实验装置图

实验通过强激光束击穿空气产生等离子体冲击波来去除光滑Si(硅)样品表面上的Al(铝)微纳米颗粒. 实验使用的是镭宝公司生产的Nd: YAG脉冲激光器(输出波长为1064 nm, 脉宽为12.4 ns, 重复频率为5 Hz, SGR系列), 实验装置示意图如图1所示. 图 1 实验装置示意图

图 1 实验装置示意图Figure1. Schematic diagram of experimental setup.

激光脉冲通过分光片一部分输入能量计实时检测, 另一部分通过焦距为200 mm的聚焦镜进行聚焦, 并且使其焦点位于实验样品的正上方, 可以通过调整激光脉冲能量和焦点到基底的高度d来调节激光等离子体冲击波特性(保持激光参量、实验样品等参数不变, 通过调整激光焦点到基底的高度d进行实验, 对去除结果进行观察, 得到在不同情况: 基底损坏、颗粒去除、颗粒相变等下所对应的高度d), 从而实现不同的去除效果.

2

2.2.实验样品制备

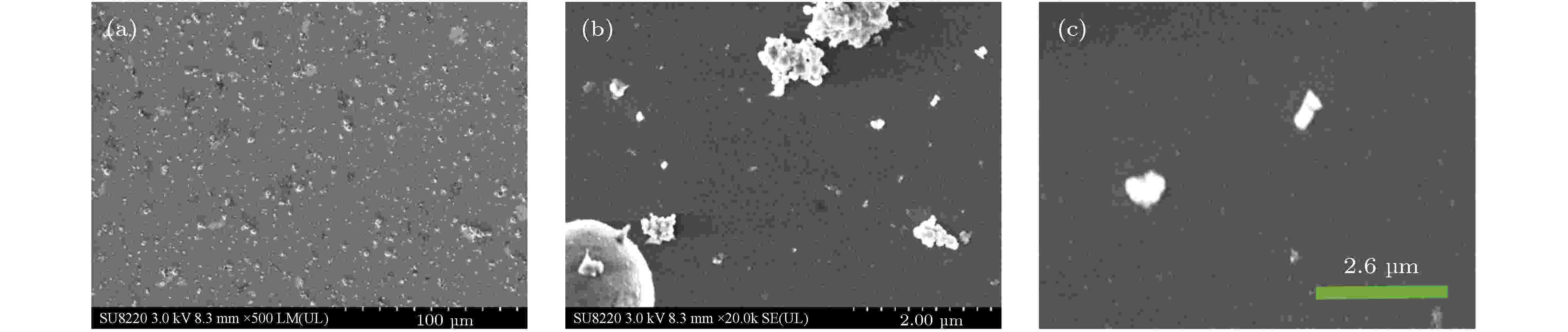

将Si片放在去离子水中超声清洗30 min; 在乙醇溶液中放少量的直径为100 nm的Al粉进行超声清洗, 再用磁力搅拌器搅拌3 h; 将清洗后的Si片放置在得到的悬浮液中直到乙醇溶液挥发. 将得到的试验样品在电子扫描电镜(scanning electron microscope, SEM)下进行观察, 得到涂有Al纳米颗粒的原始样品的SEM图如图2所示. 图 2 原始样品的SEM图 (a)整体图; (b), (c)局部放大图

图 2 原始样品的SEM图 (a)整体图; (b), (c)局部放大图Figure2. SEM images of original samples: (a) Overall picture; (b), (c) partial enlarged pictures in (a).

2

2.3.实验结果

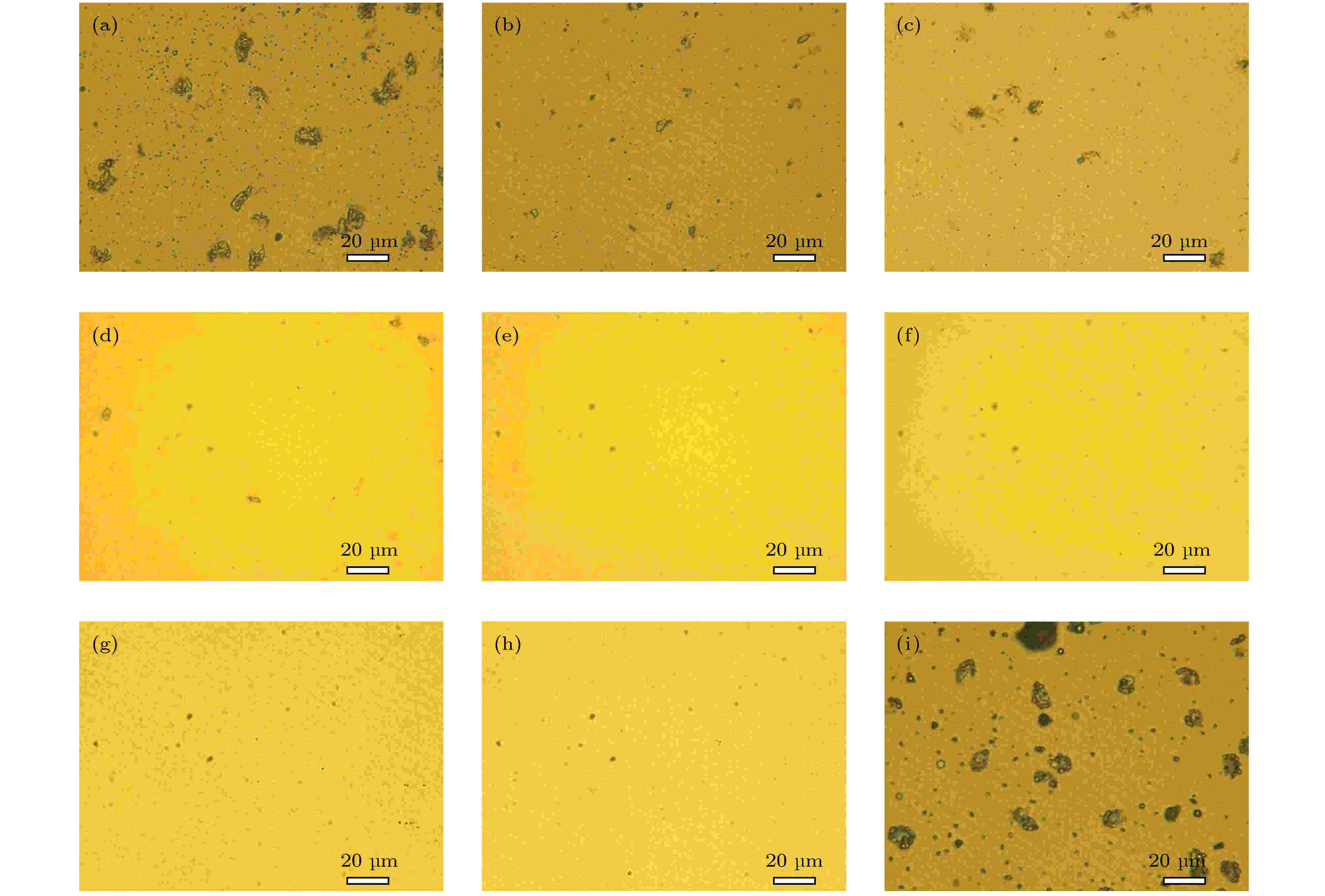

实验在温度28 °C, 空气相对湿度24% RH的实验环境下, 进行微纳米颗粒的去除实验, 对实验结果进行光学显微镜以及电子扫描电镜观察. 实验中, 取d为0.3 cm, 能量为430 mJ, 在不同脉冲个数下进行激光等离子体冲击波去除实验研究, 得到的实验结果在光学显微镜下进行观察, 得到如图3所示. 图 3 光学显微镜2000倍下不同脉冲数的实验图 (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50; (i) 涂有Al颗粒的原始样品

图 3 光学显微镜2000倍下不同脉冲数的实验图 (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50; (i) 涂有Al颗粒的原始样品Figure3. Experimental pictures of different pulse numbers at 2000 x optical microscope: (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50; (i) original sample coated with Al particles.

将1个脉冲作用(图3(a))后的光学显微镜图和原始图(图3(i))进行比较, 可以发现, 样品表面小颗粒个数明显增加, 大颗粒也有减小, 颗粒粒径大约从4 μm减小到2 μm左右. 将2个脉冲(图3(b))和5个脉冲(图3(c))作用后的光学显微镜图同1个脉冲后的相比较, 可以发现, 2和5个脉冲作用后的样品表面颗粒减少了很多且粒径也减小了许多, 大约从2 μm减小到1 μm左右. 到第10个脉冲时(图3(d)), 样品表面颗粒几乎只有零散的几个颗粒, 粒径也减小到500 nm左右. 到15脉冲(图3(e))以至脉冲数(图3(f)—图3(h))更多时, 样品表面颗粒在光学显微镜2000放大倍数下看不见. 为了得到随着脉冲数的增加, 样品表面颗粒发生破碎后更微观的形貌, 对激光作用后的实验样品进行电子扫描电镜观察, 得到的结果如图4所示.

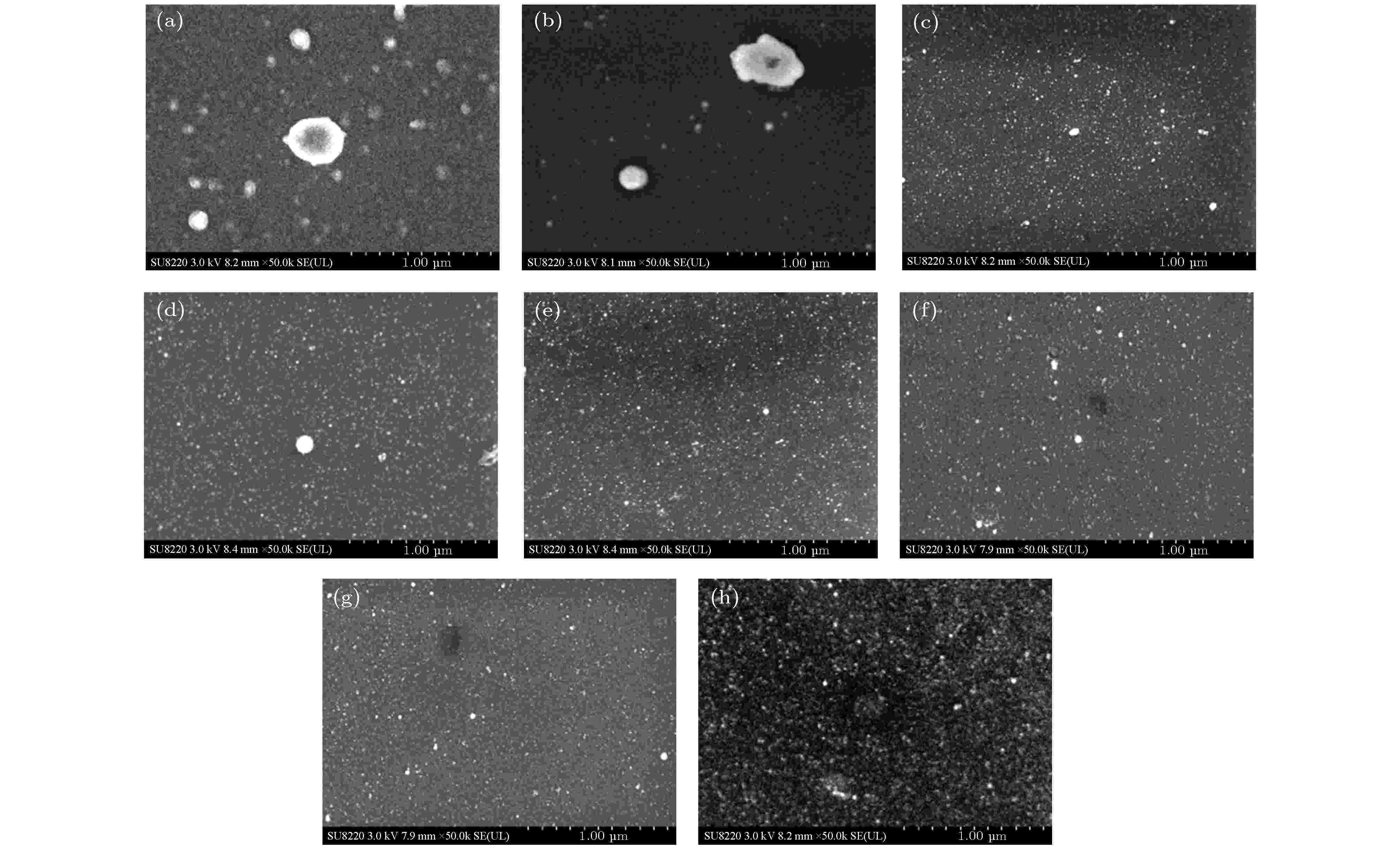

图 4 不同脉冲下颗粒去除情况的SEM图 (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50

图 4 不同脉冲下颗粒去除情况的SEM图 (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50Figure4. SEM images of particle removal under different pulses: (a) 1; (b) 2; (c) 5; (d) 10; (e) 15; (f) 20; (g) 30; (h) 50.

从1个脉冲(图4(a))和2个脉冲(图4(b))作用后的电子扫描电镜图来看, 样品表面破残余的颗粒粒径比较大, 大颗粒在500 nm左右, 且样品表面残余的颗粒较多. 在5个脉冲(图4(c))、10个脉冲(图4(c))和15个脉冲(图4(e))去除后的破碎图可以看出, 此时样品表面破碎的颗粒最大粒径颗粒分别在80—200 nm之间, 相对图4(b)2个脉冲去除后残留的颗粒明显减小了很多, 但是细碎颗粒的增加使样品表面看起来更加致密. 增加脉冲个数到20个(图4(f)), 可以发现样品表面最大颗粒粒径已经减小到60 nm左右, 并且颗粒继续减少. 继续增加脉冲数到30 (图4(g))和50个脉冲时(图4(h)), 最大颗粒粒径减少到20 nm左右. 到50个脉冲时, 样品表面残余的颗粒已经很少. 实验结果表明: 样品表面颗粒在冲击波作用下颗粒可以去除, 同时在力的作用下会发生破碎, 破碎使样品表面颗粒变得更加致密, 破碎也使样品表面需去除的颗粒进一步减小, 而颗粒越小, 在相同条件下越难去除.

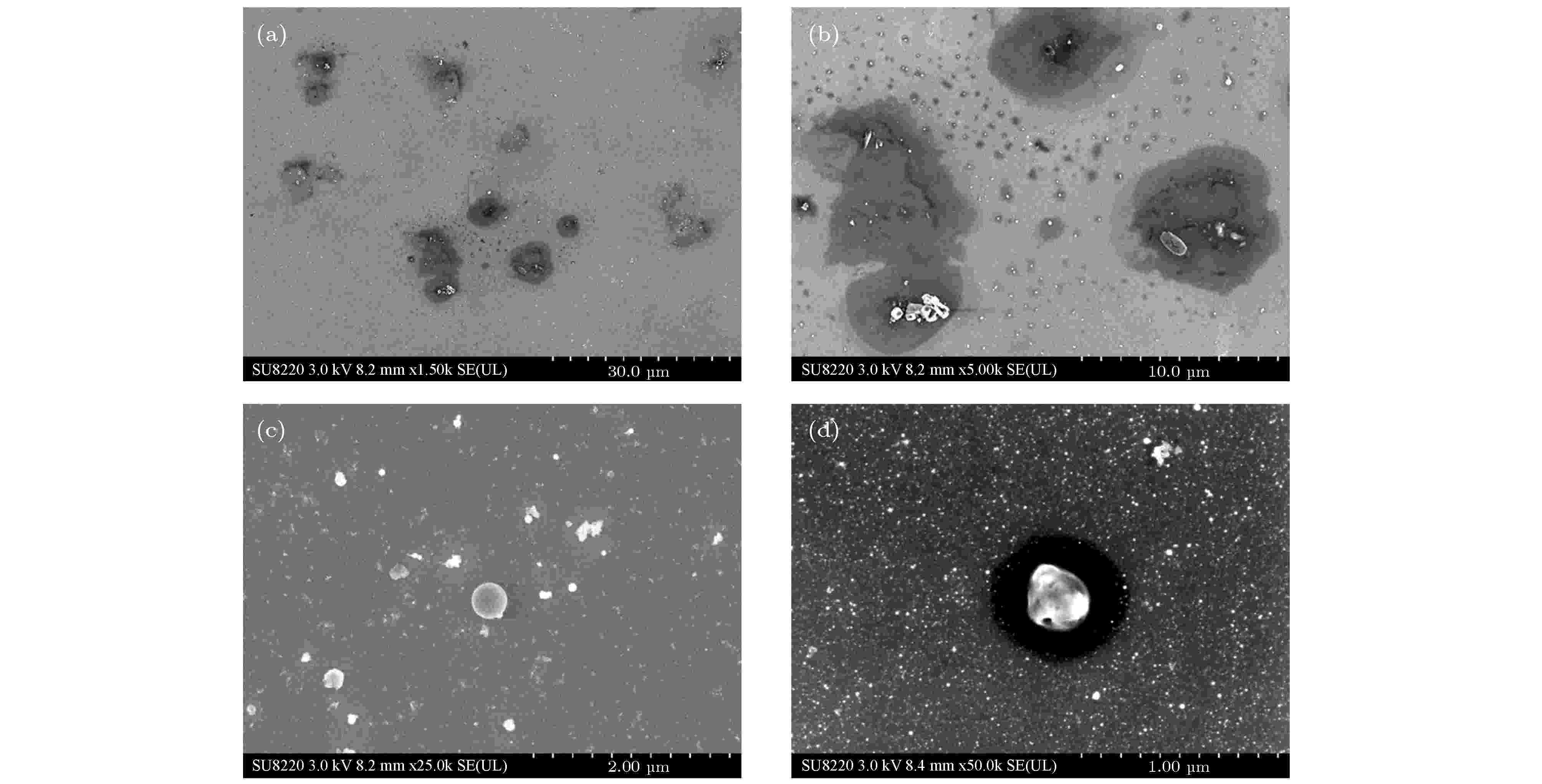

冲击波不仅能使颗粒发生破碎, 其产生的热也能使颗粒发生相变, 破碎和相变如图5所示. 破碎主要分为两种: 一种是当大颗粒去除时或未去除时发生破碎导致的, 此时破碎的颗粒在黑斑附近形成环状的印记(黑斑: 大颗粒去除后的残留), 如图5(a)和图5(b)所示(图5(b)是图5(a)局部放大); 另一种是在颗粒去除过程中, 一些颗粒在冲击波作用下发生破碎, 生成更小的颗粒, 此时破碎的颗粒四处散落, 没有规则, 如图3和图4所示. 颗粒的破碎会使样品表面小颗粒增多, 导致去除难度增加. 相变也主要分为两种: 一种是当冲击波作用到颗粒时, 颗粒达到熔点, 直接发生相变, 如图5(c)所示; 另一种是, 大颗粒去除后在黑斑附近残留的细碎颗粒, 再一次在冲击波的力和热作用下发生相变, 如图5(d)所示. 将图5和图2进行比较, 可以发现相变后的颗粒与原始颗粒存在差异, 原始大颗粒是由更小颗粒团聚而成, 或者大颗粒(可能是制作样品过程中形成的球状物)上面黏附着小颗粒或者小颗粒形成的团聚物, 而相变颗粒成光滑球体有大有小, 且球体上无比较大的颗粒黏附. 同时, 熔化后的颗粒粒径大小存在差异, 且大颗粒比较容易去除, 小颗粒越难去除(需要克服熔化颗粒与基底的黏合力). 由以上实验可见, 等离子体冲击波作用后, 颗粒在高压高温下, 会使颗粒发生破碎和相变, 因此, 需要将力和热效应综合研究.

图 5 颗粒破碎和相变现象的SEM图 (a) 破碎; (b) 破碎的放大图; (c)相变1; (d)相变2

图 5 颗粒破碎和相变现象的SEM图 (a) 破碎; (b) 破碎的放大图; (c)相变1; (d)相变2Figure5. SEM images of particle fragmentation and melting phenomenon: (a) Fragmentation; (b) the enlargement of fragmentation in (a); (c) phase transition 1; (d) phase transition 2

2

3.1.力学效应分析

激光等离子体向外膨胀, 从而形成等离子体冲击波, 其传播可以表示为[18,19]

图 6 冲击波的传播 (a)冲击波波前压强随传播半径的变化; (b) P1为法向压强, P2为切向压强

图 6 冲击波的传播 (a)冲击波波前压强随传播半径的变化; (b) P1为法向压强, P2为切向压强Figure6. Propagation of shock wave: (a) Changes in shock wavefront pressure with transmission radius; (b) P1 is the normal pressure, P2 is the tangential pressure.

从图6(a)可知, 在冲击波的传播过程中, 冲击波波前压强随着波前半径的不断增大而迅速减小, 从图上也可以看出冲击波传播范围在一个有限的区域内, 这样会限制颗粒的去除范围. 微纳颗粒的去除主要是基于冲击波在平行于基底表面的切向分压强, 如图6(b)中的P2曲线, 切向分压强随着水平半径的增大先增大后减小, 当切向压强加载到颗粒上时, 如果满足颗粒的去除阈值, 颗粒得到去除. 垂直于基底表面的法向压强, 主要是造成颗粒破碎的分力, 如图6(b)中的P1曲线, 该分力随着半径的增大逐渐减小. 当Al纳米颗粒的承受压强达到0.3 GPa时[21-23], 颗粒会发生破碎. 但是在样品制备过程中由于纳米颗粒之间范德瓦耳斯力强烈作用, 会出现纳米颗粒团聚现象, 导致Si基板上的Al颗粒尺寸不再是单一的尺寸, 而是存在各种不同的尺寸颗粒, 颗粒尺寸越小, 越不容易破碎, 因为颗粒粒径减小会导致颗粒与基底接触区域内单位面积上的范德瓦耳斯力增大, 而颗粒单位面积上的冲击波压力却没有变化, 这样当冲击波压力作用到基板上的Al颗粒时, 不同大小的颗粒在达到抗压阈值后, 会同时发生破碎, 因而可以在样品表面发现残留的细碎小颗粒.

下面进行基于有限元分析法颗粒破碎模型分析. 在有限元分析中, 模型中假设Al纳米颗粒为球形, 放置于Si片基底上. Al颗粒和Si基底的相关参数如表1所列[24,25].

| 参数 | 导热系数/pW·μm–1·K–1 | 密度/kg·μm–3 | 比热容/pJ·kg–1·K–1 | 泊松比 | 弹性模量/MPa | 热膨胀系数 |

| 铝 | 237 × 106 | 2700 × 10–18 | 880 × 1012 | 0.330 | 70 × 103 | 23.21 × 10–6 |

| Si | 150 × 106 | 2328 × 10–18 | 618 × 1012 | 0.278 | 190 × 103 | 0.50 × 10–6 |

表1Al颗粒和Si基底的相关参数

Table1.Related parameters of Al particles and silicon substrate.

基底Si大小设置为50 μm × 50 μm × 50 μm, 并设置Si片底面和侧面为无反射边界. 将激光等离子冲击波转换为压强加载到颗粒的顶部表面, 得到颗粒内随时间变化的内应力分布, 从而分析不同粒径的颗粒的损伤破碎特性.

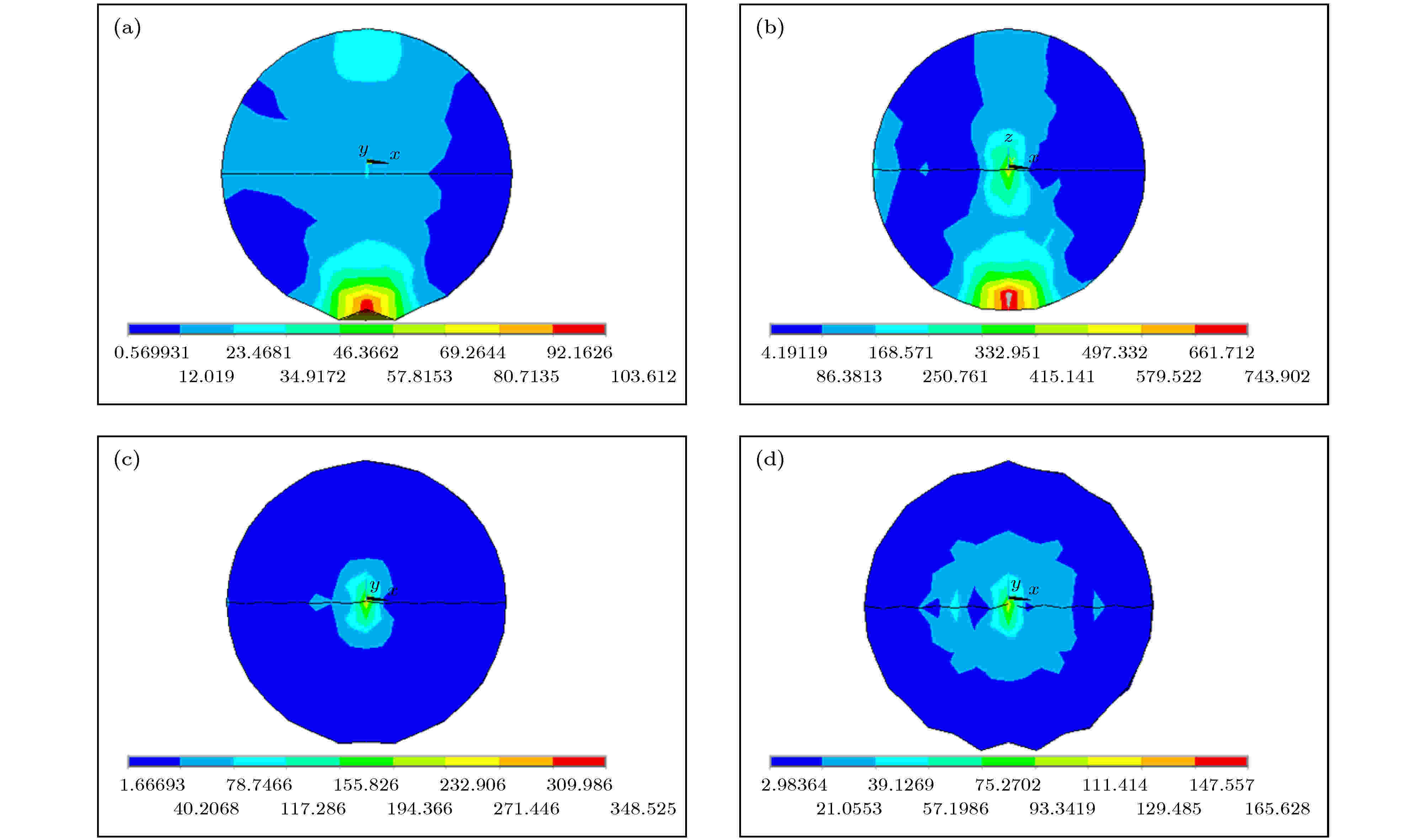

图7为冲击波作用到颗粒上时, 颗粒内部的内应力传播图. 从图7可以看出, 当冲击波作用到颗粒表面后会向颗粒四周以及底部扩散, 并且在材料的顶部、底部和中心出现了应力集中现象. 当冲击波传到颗粒的底部, 由于颗粒底部与基底的接触面极小, 使得颗粒底部出现非常严重的应力集中现象. 随着时间的变化, 颗粒中某些部位的应力集中会超过颗粒的抗压强度(纳米颗粒抗压强度0.3 GPa), 从而使颗粒发生破碎, 使得大颗粒破碎成一些小颗粒, 因而增加了去除的难度, 与前面的冲击波的理论和实验现象中发现的Al微纳米颗粒破碎相符合.

图 7 有限元分析-不同时间颗粒内应力分布图 (a) 103 MPa; (b) 743 MPa; (c) 348 MPa; (d) 165 MPa

图 7 有限元分析-不同时间颗粒内应力分布图 (a) 103 MPa; (b) 743 MPa; (c) 348 MPa; (d) 165 MPaFigure7. Finite element analysis-stress distribution in the particles at different times: (a) 103 MPa; (b) 743 MPa; (c) 348 MPa; (d) 165 MPa.

2

3.2.热效应分析

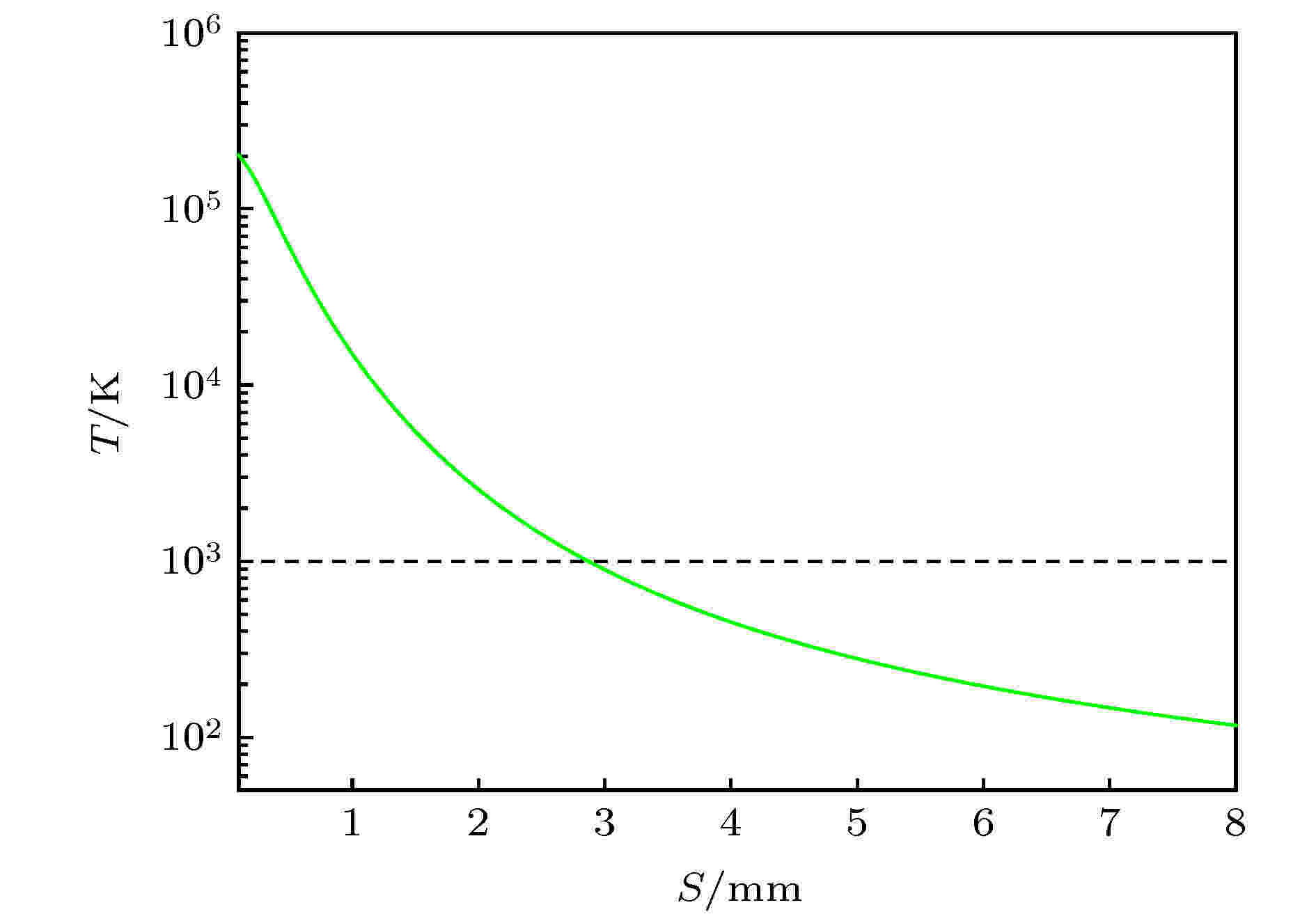

冲击波传输温度是衡量冲击波传输特性的重要参量, 其波阵面温度的表达式可以记为[6] 图 8 冲击波温度随波前传播半径的变化

图 8 冲击波温度随波前传播半径的变化Figure8. Changes in shock wave temperature with wavefront propagation radius.

纳米级的Al颗粒熔点在900 K左右[26,27], 微米级的Al颗粒熔点在1200—1500 K左右, Si基底的熔点在1570 K左右. 由图8可知, 波阵面的初始温度高达105 K, 之后温度迅速降低, 并在传播距离达到约3 mm时, 冲击波温度下降到Al纳米颗粒的熔点(1000 K)附近, 因此在样品表面可以发现熔化颗粒, 而Si基底并无损坏. 将冲击波传播到颗粒上时的温度1000 K加载到颗粒的表面, 下面进行基于有限元分析法颗粒破碎模型分析.

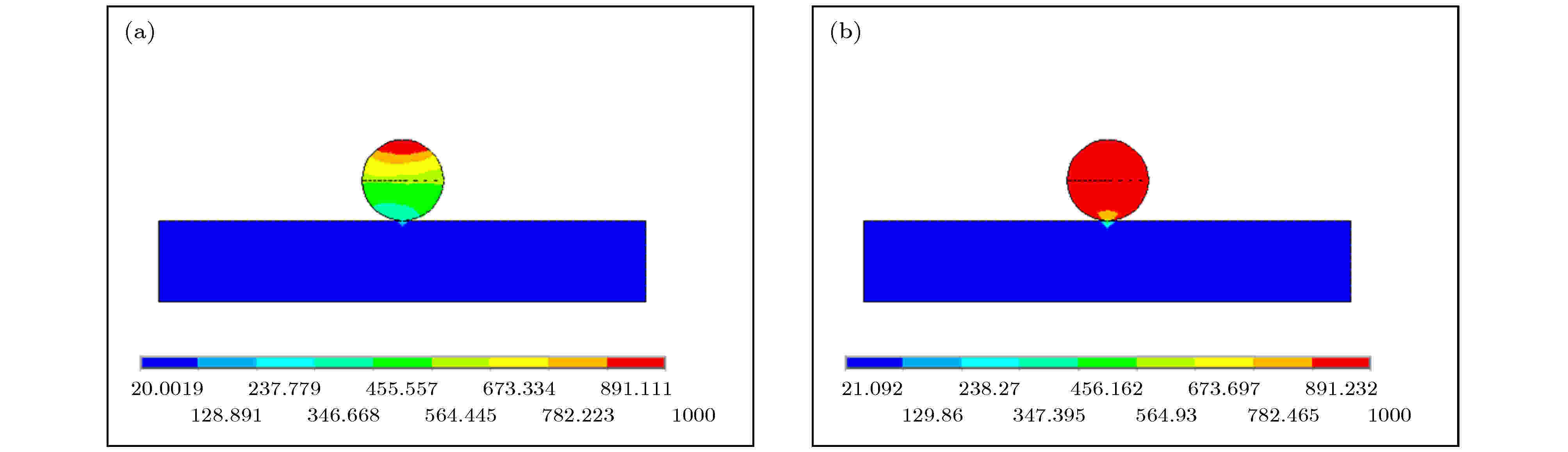

图9为冲击波的热传播到颗粒中的过程. 冲击波的热作用到颗粒后, 从颗粒顶部逐渐向下传播, 颗粒的温度逐渐升高. 由于作用时间短, 当冲击波的热传播到基板后, 纳米颗粒与基板在很短的时间内会达到热平衡, 处于相同的温度状态, 由此可以看出, 温度对颗粒造成地损伤影响较小, 可以忽略. 虽然温度逐渐达到平衡, 但平衡的高温足以使实验样品表面的Al微纳米颗粒发生相变. 在图9中, 红色部分代表已经发生相变或者正在发生相变的部分. 这与前面的实验现象中发现Al微纳米颗粒相变符合较好. 可知, 对冲击波力和热的传输模拟, 不仅可以得到冲击波的压强以及温度的传播规律, 为颗粒破碎和相变提供理论基础, 也为有限元模拟提供相应数据, 如加载到颗粒上的压强和加载到颗粒上的温度.

图 9 有限元分析-颗粒相变图

图 9 有限元分析-颗粒相变图Figure9. Finite element analysis-particle melting diagram.

当等离子体冲击波作用到样品表面时, 冲击波的压强以及高温会使样品表面颗粒以不同方式得到去除, 同时, 当冲击波的压强和温度同时到达样品表面时, 颗粒会发生一系列物态变化, 而Si基底不会出现任何损坏(从温度来说, 加载到颗粒上的温度为1000 K, Si基底的熔点在1570 K左右, 从力来说, 颗粒在高压冲击波作用下, 内应力(有限元模拟得到的最高内应力870 MPa)远远大于硅基底, 因此在相同条件下, Si基底未出现损坏, 这也与实验结果相符合). 冲击波的高压会导致颗粒熔点的变化, 压力越大则熔点越低, 甚至颗粒可以在高压下直接发生相变, 或者高温下会使样品表面的颗粒相变, 从而样品表面颗粒发生相变, 同时, 冲击波的压强作用到颗粒还会使颗粒发生破碎, 在高温作用下, 颗粒抗压强度会减小, 这会导致颗粒在高温作用下更加容易破碎, 从而加速颗粒减小, 而颗粒的减小、小颗粒数量的增加以及颗粒的相变会使得颗粒去除过程难度增大, 变得更为复杂.