全文HTML

--> --> -->钛酸钡(BaTiO3)是发现最早的一类无铅压电陶瓷, 具有优异的介电、压电和铁电等性能[12-14], 广泛应用于多层陶瓷电容器(MLCC). 传统BaTiO3陶瓷多以致密陶瓷出现在电子元器件中, 对于多孔BaTiO3陶瓷的研究相对较少[14,15]. Kim等[15]以马铃薯粉作为造孔剂, 采用高能球磨法制备多孔BaTiO3陶瓷, 最大孔隙率仅为25%. Li等[14]以高岭土为造孔剂, 采用冷冻铸造成型工艺成功制备了高孔隙率(70%)的二维定向贯通的多孔BaTiO3陶瓷. 然而, 该方法的不足之处是成型制品的尺寸和形状受到限制, 工艺复杂, 成本高. 添加造孔剂方法具有制备工艺简单、成本低廉、孔径大小和结构可调控等优势, 非常适合大规模工业生产. 以聚甲基丙烯酸甲酯(PMMA)为造孔剂, Tan和Li[16]合成了多孔0.36BiScO3-0.64PbTiO3陶瓷, 孔隙率可达43%.

糊精作为一种常用的造孔剂[17], 在水中具有胶凝性, 在电子陶瓷成形工艺中作为保护剂, 可以提高坯料的可塑性、稳定性和生坯强度. 除了用作造孔剂外, 糊精在陶瓷粉料造粒和压片中还可用作黏结剂, 避免不必要的杂质的引入, 减小孔径分布变宽的可能性, 提高孔径结构与形貌的可调控性. 另外, 糊精还是一种绿色环保材料, 无毒性, 是食品工业中的基础原料之一. 对于添加造孔剂工艺而言, 孔隙率和陶瓷强度强烈依赖于造孔剂含量和煅烧温度, 孔隙分布的均匀性依赖于陶瓷粉料和坯体的制备工艺.

综上, 本文选择在BaTiO3中添加糊精作为致孔剂, 采用传统陶瓷固相烧结法制备了多孔BaTiO3陶瓷. 研究糊精掺杂量和烧结温度等工艺对陶瓷晶体结构、孔隙率、气孔形貌特征的影响规律, 获得最佳制备工艺参数. 探索孔隙率对陶瓷介电、压电以及声阻抗和静水压优值的影响规律并分析其微观机理.

2.1.样品制备

本实验将BaCO3 (99%)和TiO2 (99%)粉末作为初始原料, 按化学计量比计算出各药品所需要的质量, 然后进行称量. 将称量好的原料放入球磨罐中, 以玛瑙球和酒精为介质球磨混合8 h. 干燥后压制成柱状, 从常温以3 ℃/min升高到850 ℃预烧2 h, 并随炉冷却. 预烧后的原料分别加入5 wt.%, 10 wt.%和15 wt.%的糊精作为致孔剂再次球磨11 h, 将得到的粉体干燥过筛后直接压制成直径为8 mm, 厚度为1.2 mm的圆片状坯体, 在250 MPa下冷等静压成型, 保压1 min, 最后将圆片状坯体分别在1250, 1280和1300 ℃下烧结, 保温2 h后随炉冷却至室温. 将陶瓷样品磨成0.5 mm厚度, 被银后在550 ℃下保温20 min完成渗银. 之后样品在常温下的硅油中以1—3 kV/mm直流电场极化20 min.2

2.2.分析测试

将烧结后的样品研磨成粉体, 用布鲁克D8 advance X射线衍射仪 (XRD) 检测其晶体结构. 渗银前用阿基米德排水法测量样品的体积密度和孔隙率, 用日立S-4800扫描电子显微镜 (SEM) 观察样品断面的微观形貌. 使用ZJ-6A准静态测量仪测量陶瓷的压电应变常数(d33), 用Agilent精密阻抗分析仪测试样品的电容(C)和谐振-反谐振频率(fr, fa), 结合陶瓷样品尺寸和密度, 计算介电常数(

3.1.多孔BaTiO3陶瓷的微观结构与孔隙率

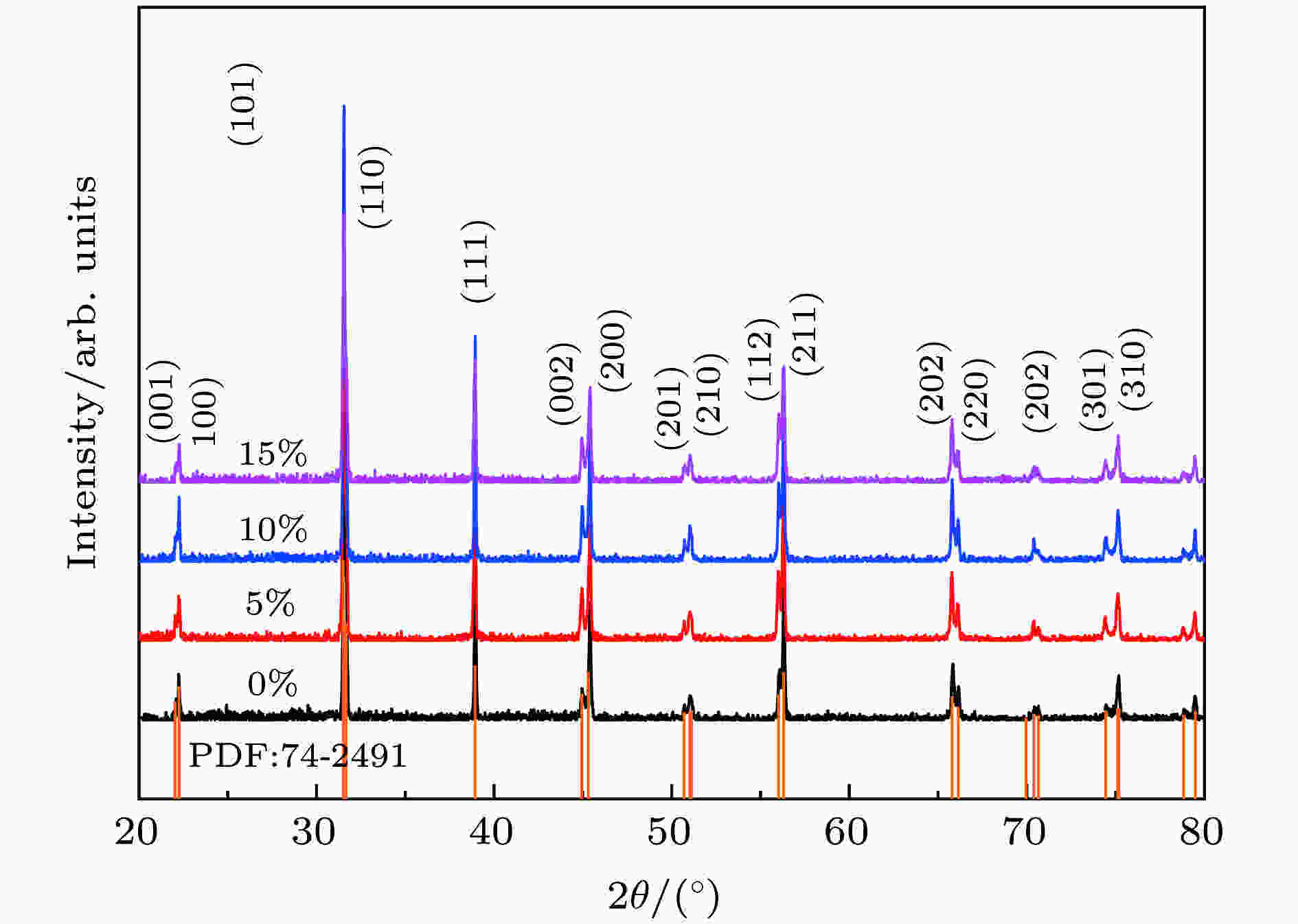

图1为添加不同糊精含量的BaTiO3陶瓷粉体的XRD衍射图. 通过与四方结构BaTiO3标准卡片(PDF: 74-2491)比对可以看出, 所有衍射峰与标准卡片完全符合, 表明糊精的添加并不影响BaTiO3的结构, 所有陶瓷均为四方钙钛矿结构(P4mm), 没有杂相出现. 随着糊精含量的增加, 陶瓷粉体的衍射峰没有发生偏移, 说明糊精的加入不会影响BaTiO3陶瓷的晶格尺寸. 图 1 不同糊精含量的BaTiO3陶瓷粉体的XRD图谱

图 1 不同糊精含量的BaTiO3陶瓷粉体的XRD图谱Figure1. XRD of BaTiO3 ceramics powder with different dextrin content.

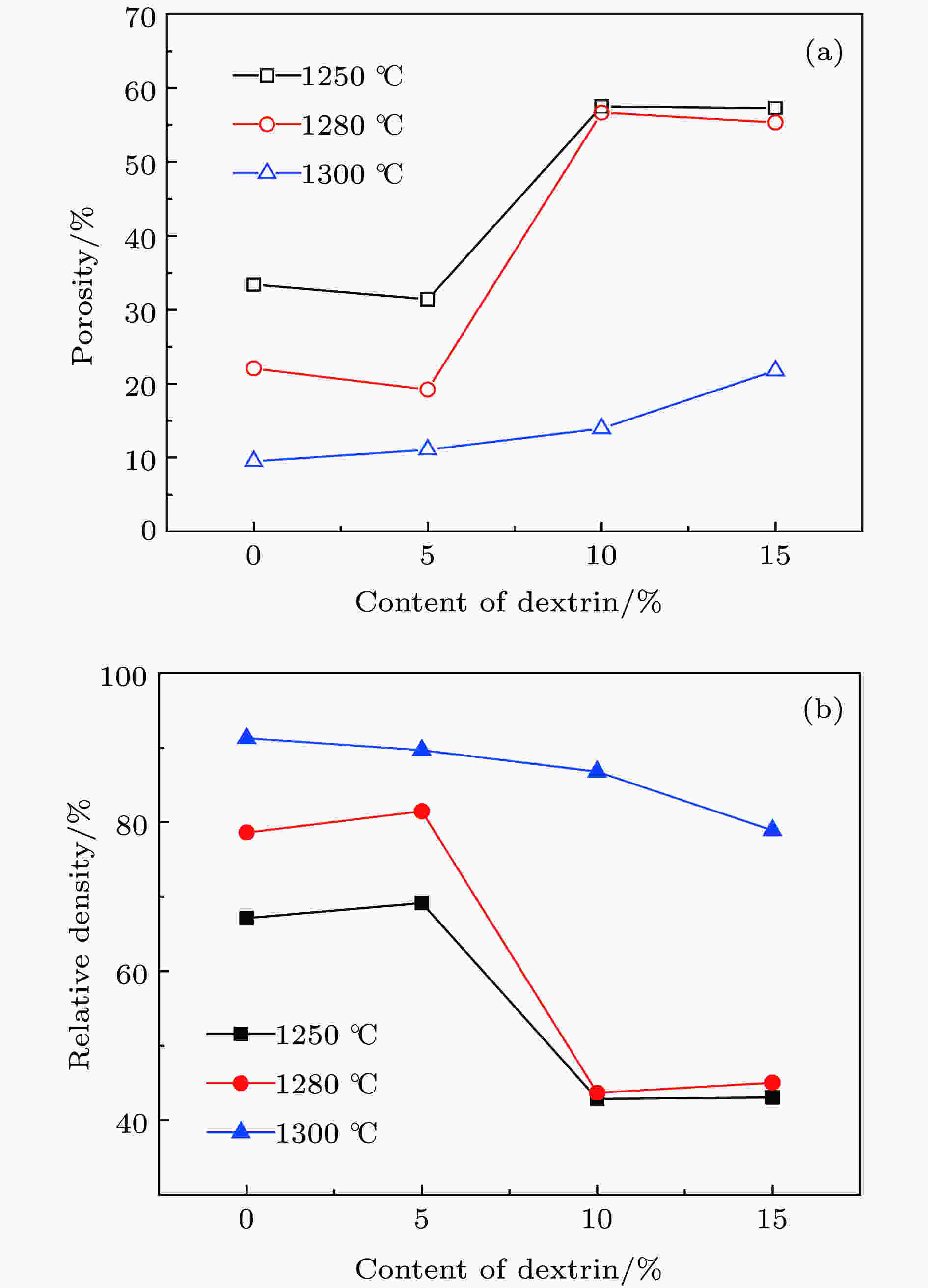

图2为不同烧结温度下, BaTiO3陶瓷孔隙率及其相对密度随糊精含量变化的关系图. 从图中可以看出在1250, 1280和1300 ℃三种温度下, 随着烧结温度的提高, BaTiO3陶瓷的孔隙率降低而相对密度升高. 随着糊精含量的增加, 1250 ℃和1280 ℃烧结陶瓷的孔隙率先减小后急剧增加并保持几乎不变或稍微下降的趋势, 相对密度变化趋势基本与之相反. 5%糊精掺杂时, 孔隙率的下降可能归因于糊精受热膨胀, 使得BaTiO3反应温度下降, 促进烧结过程, 导致孔隙率下降[14]. 当掺杂糊精含量为10%时, 1250 ℃和1280 ℃烧结陶瓷的孔隙率达到最大值, 约为58%, 这一数值明显高于以前的报道(约18%—34%)[8,15-18]. 然而, 1300 ℃烧结陶瓷的孔隙率急剧下降到了13%—18%, 表明烧结温度是影响陶瓷孔隙率及体积密度的重要因素.

图 2 多孔BaTiO3陶瓷孔隙率和体积密度随加入糊精量的变化曲线 (a) 孔隙率; (b) 相对密度

图 2 多孔BaTiO3陶瓷孔隙率和体积密度随加入糊精量的变化曲线 (a) 孔隙率; (b) 相对密度Figure2. Variation of porosity and density as a function of dextrin content in BaTiO3 ceramics: (a) Porosity; (b) relativity density.

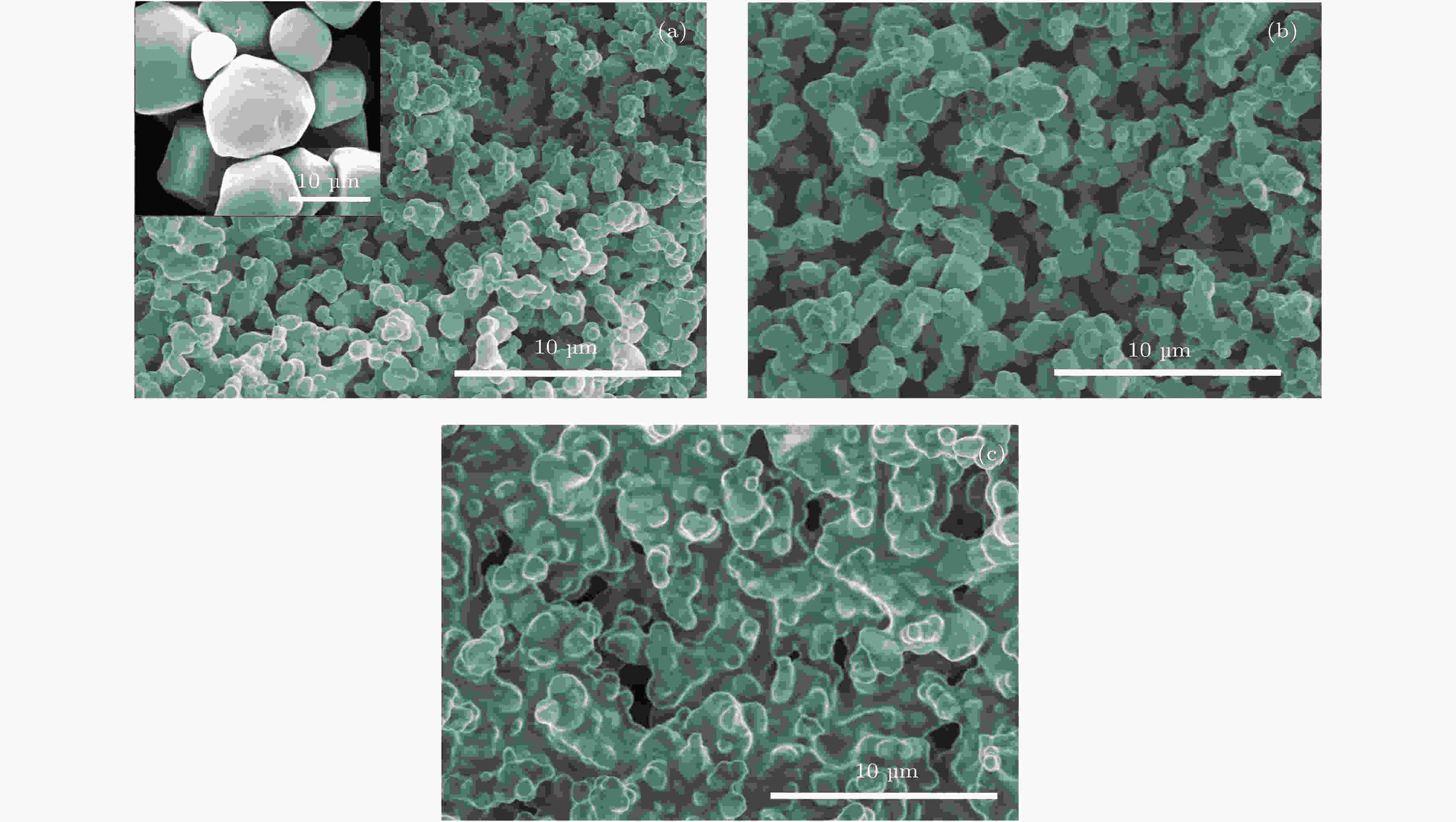

由图2可知, 糊精添加量为10%时, 1250 ℃和1280 ℃烧结的陶瓷具有高的孔隙率. 为了进一步了解陶瓷的孔隙结构与形貌, 图3(a)—图3(c)分别展示了1250, 1280和1300 ℃烧结温度下, 10%糊精含量的BaTiO3陶瓷断面的SEM照片. 其中图3(a)插图为10000倍放大时糊精的SEM照片, 可以看出, 添加的糊精为微米级, 尺寸在2—10

图 3 不同烧结温度下糊精添加量为10%的BaTiO3陶瓷的SEM图 (a) 1250 ℃; (b) 1280 ℃; (c) 1300 ℃; 图(a)插图为糊精的SEM照片

图 3 不同烧结温度下糊精添加量为10%的BaTiO3陶瓷的SEM图 (a) 1250 ℃; (b) 1280 ℃; (c) 1300 ℃; 图(a)插图为糊精的SEM照片Figure3. SEM photos of 10% dextrin-doped porous BaTiO3 ceramics sintered at different temperature: (a) 1250 °C; (b) 1280 °C; (c) 1300 °C. The inset of Fig. (a) is the SEM of dextrin.

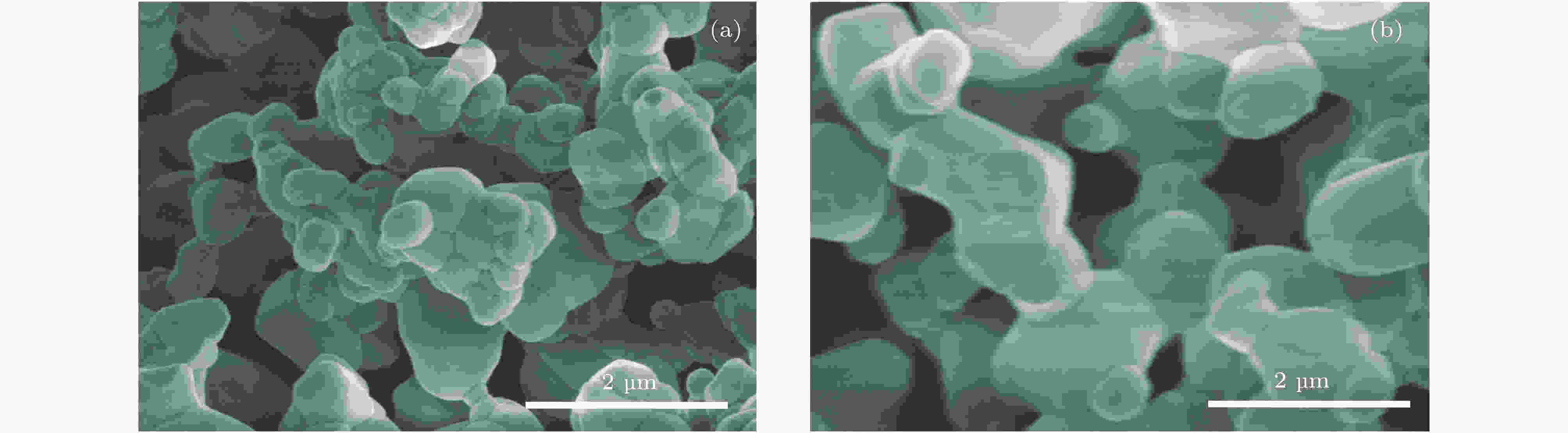

为了进一步比较1250 ℃和1280 ℃烧结后10%糊精含量的陶瓷晶粒尺寸以及晶粒之间的结合情况. 图4(a)和图4(b)分别给出了1250 ℃和1280 ℃烧结的BaTiO3陶瓷放大20000倍的SEM照片. 从图中可以看出, 1250 ℃烧结的陶瓷平均晶粒尺寸(< 1

图 4 不同烧结温度下糊精添加量为10%的BaTiO3陶瓷放大的SEM图 (a) 1250 ℃; (b) 1280 ℃

图 4 不同烧结温度下糊精添加量为10%的BaTiO3陶瓷放大的SEM图 (a) 1250 ℃; (b) 1280 ℃Figure4. Enlarged SEM photos of 10% dextrin-doped porous BaTiO3 ceramics sintered at different temperature: (a) 1250 °C; (b) 1280 °C.

2

3.2.电学性能

图5(a)和图5(b)分别为1250 ℃和1280 ℃烧结时多孔BaTiO3陶瓷在20 ℃常温极化和120 ℃高温极化工艺下压电应变常数d33随糊精添加量的变化曲线. 由图可知多孔BaTiO3陶瓷的d33随着糊精添加量的增大逐渐降低, 这一规律与多孔PZT陶瓷完全一致[18,19]. 由压电方程可知, 压电应变常数d33反映的是应力作用下电位移的变化或者电场作用下应变的变化. 无论是电位移还是应变都与材料的极化以及畴壁迁移密不可分. 对于多孔压电陶瓷, 由于气孔的存在, 势必在其周围产生内应力钉扎畴壁的迁移, 阻碍材料的极化, 气孔率越高对畴壁的钉扎越显著, 则压电应变常数d33下降越明显[18]. 比较不同温度的极化工艺可以看出, 多孔BaTiO3陶瓷在120 ℃高温极化时的压电应变常数d33均比20 ℃常温极化时的大, 这说明高温极化工艺有利于减弱内应力对畴壁的钉扎, 促使畴壁的迁移和旋转, 使极化效率提高. 比较图5(a)和图5(b)发现, 相同糊精含量, 1280 ℃烧结的多孔BaTiO3陶瓷比1250 ℃烧结的陶瓷具有更高的压电应变常数d33, 这一点与Xu和Wang[20]的结论不一致. 我们认为压电常数的增加可能与晶粒尺寸有关. 曾涛等[18]研究发现, 多孔PZT陶瓷的晶粒尺寸越大则其压电系数越大. 由图3和图4可知, 相同糊精含量, 相同孔隙率, 1280 ℃烧结的陶瓷具有更大的晶粒尺寸, 这可能是导致其压电常数增加的原因. 图 5 不同烧结温度下BaTiO3陶瓷压电应变常数d33与糊精含量的关系 (a) 1250 ℃; (b) 1280 ℃

图 5 不同烧结温度下BaTiO3陶瓷压电应变常数d33与糊精含量的关系 (a) 1250 ℃; (b) 1280 ℃Figure5. Dependence of d33 on dextrin content in porous BaTiO3 ceramics sintered at different temperature: (a) 1250 °C; (b) 1280 °C.

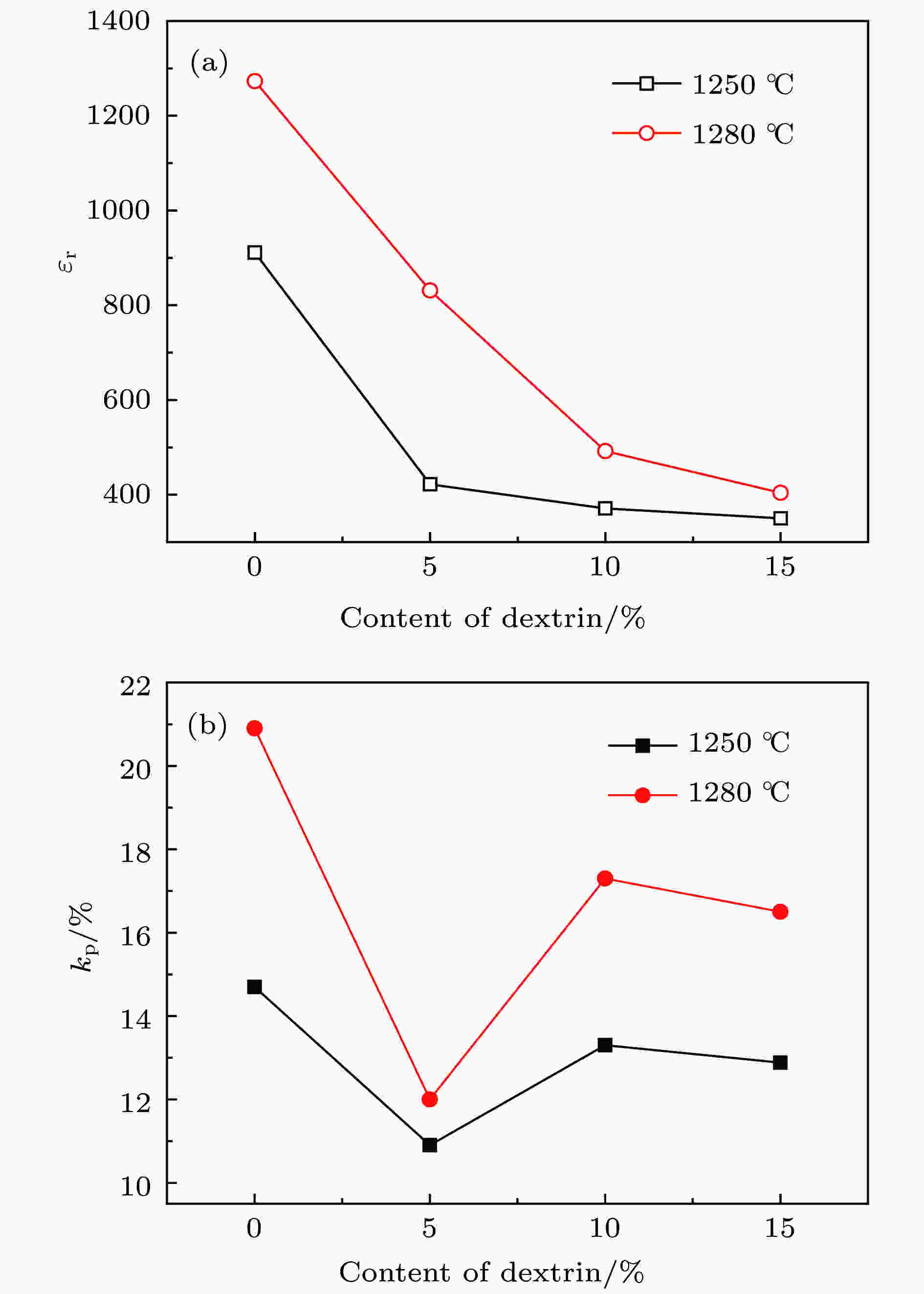

图6为不同糊精添加量下1250 ℃和1280 ℃烧结的BaTiO3陶瓷在频率为1 kHz时的介电常数和谐振法测试的平面机电耦合系数变化图. 从图中可以看出, 随着糊精添加量的增加, BaTiO3陶瓷的介电常数呈现降低的趋势, 而平面机电耦合系数先降低后升高随后保持稳定或稍有降低, 糊精添加量为10%的BaTiO3陶瓷具有较好的kp值. 在糊精添加量超过10%时, 介电常数降低速度变缓, 这可能是由于孔隙率变化不大(见图2). 1280 ℃烧结的BaTiO3陶瓷介电常数和平面机电耦合系数均高于1250 ℃, 这可能与1280 ℃烧结的陶瓷晶粒尺寸更大有关. 依据Okazaki和Nagata [21]提出的空间电荷理论, 当压电陶瓷极化时, 外加电场对电畴产生的力与对空间电荷产生的作用力方向相反, 从而阻碍了畴壁的旋转, 降低了极化效率与机械应变. 当晶粒尺寸增大时, 空间电荷层减小, 畴壁旋转容易, 极化率与机械应变提高, 介电常数和机电耦合系数增大.

图 6 1250 ℃和1280 ℃烧结的BaTiO3陶瓷介电常数(

图 6 1250 ℃和1280 ℃烧结的BaTiO3陶瓷介电常数(

Figure6. Dependence of

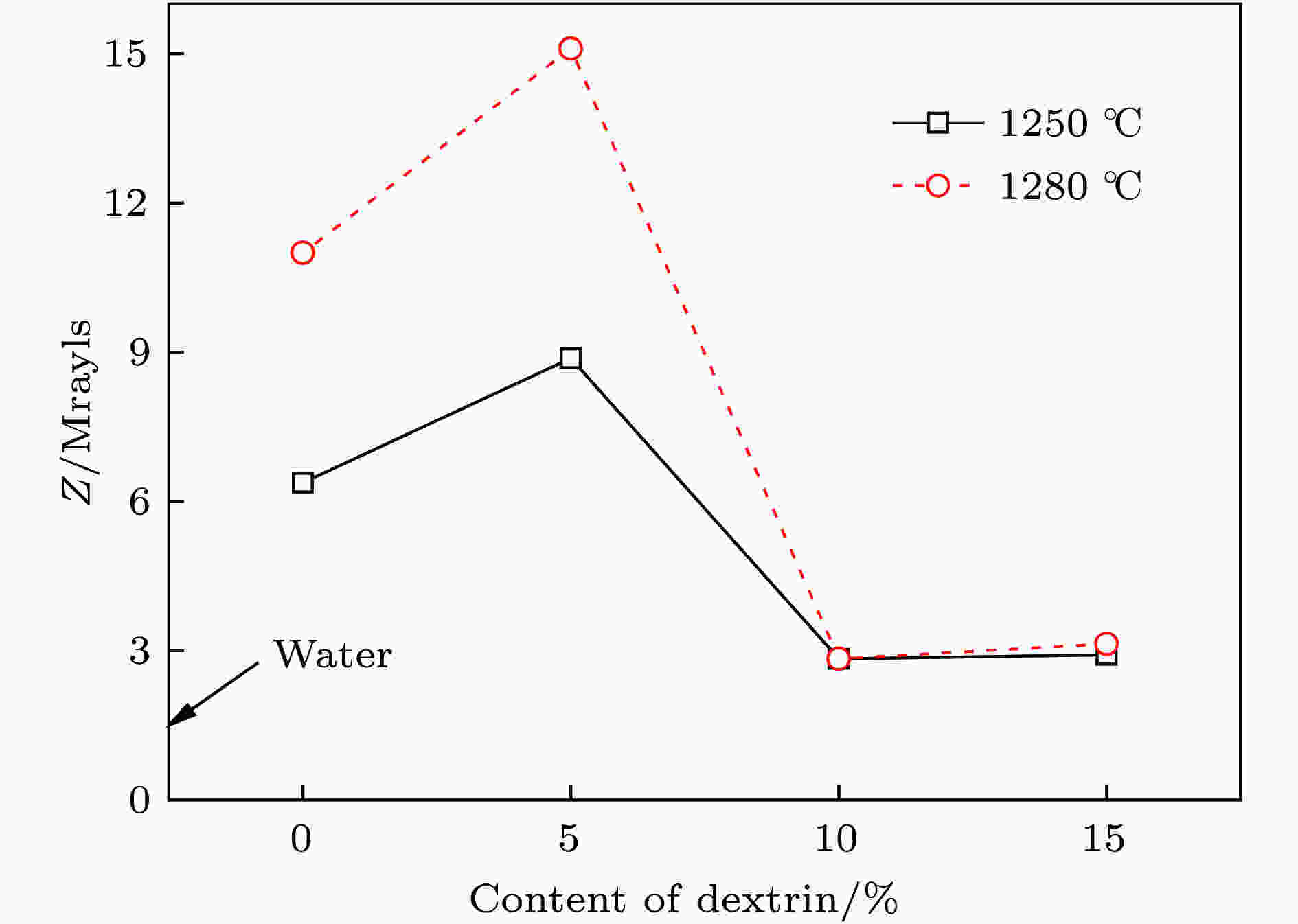

图7为1250 ℃和1280 ℃烧结的BaTiO3陶瓷声阻抗( Z )随糊精添加量的变化曲线图. 由图可见, 多孔BaTiO3的声阻抗在添加5%糊精时先增大, 之后迅速降低, 这可能与孔隙率有关. 由图2可知, 1250 ℃和1280 ℃烧结的BaTiO3陶瓷, 当添加5%糊精时, 陶瓷的孔隙率有下降趋势, 孔隙率的下降导致声阻抗升高. 从图7可以看到, 在糊精添加量为10%时, 1250 ℃和1280 ℃烧结的陶瓷样品的声阻抗最低, 约为2.84 MRrayls (1 Rayl = 10 Pa·s/m), 这一数值与水和生物体的声阻抗(约1.5 MRayls, 见图中箭头)已经十分接近, 这使其在水声换能器和医用声学换能器中具有很大的应用潜力.

图 7 1250 ℃和1280 ℃烧结的多孔BaTiO3陶瓷声阻抗(Z)随糊精添加量的变化曲线

图 7 1250 ℃和1280 ℃烧结的多孔BaTiO3陶瓷声阻抗(Z)随糊精添加量的变化曲线Figure7. Dependence of acoustic impedance on dextrin content in porous BaTiO3 ceramics sintered at 1250 °C and 1280 °C.

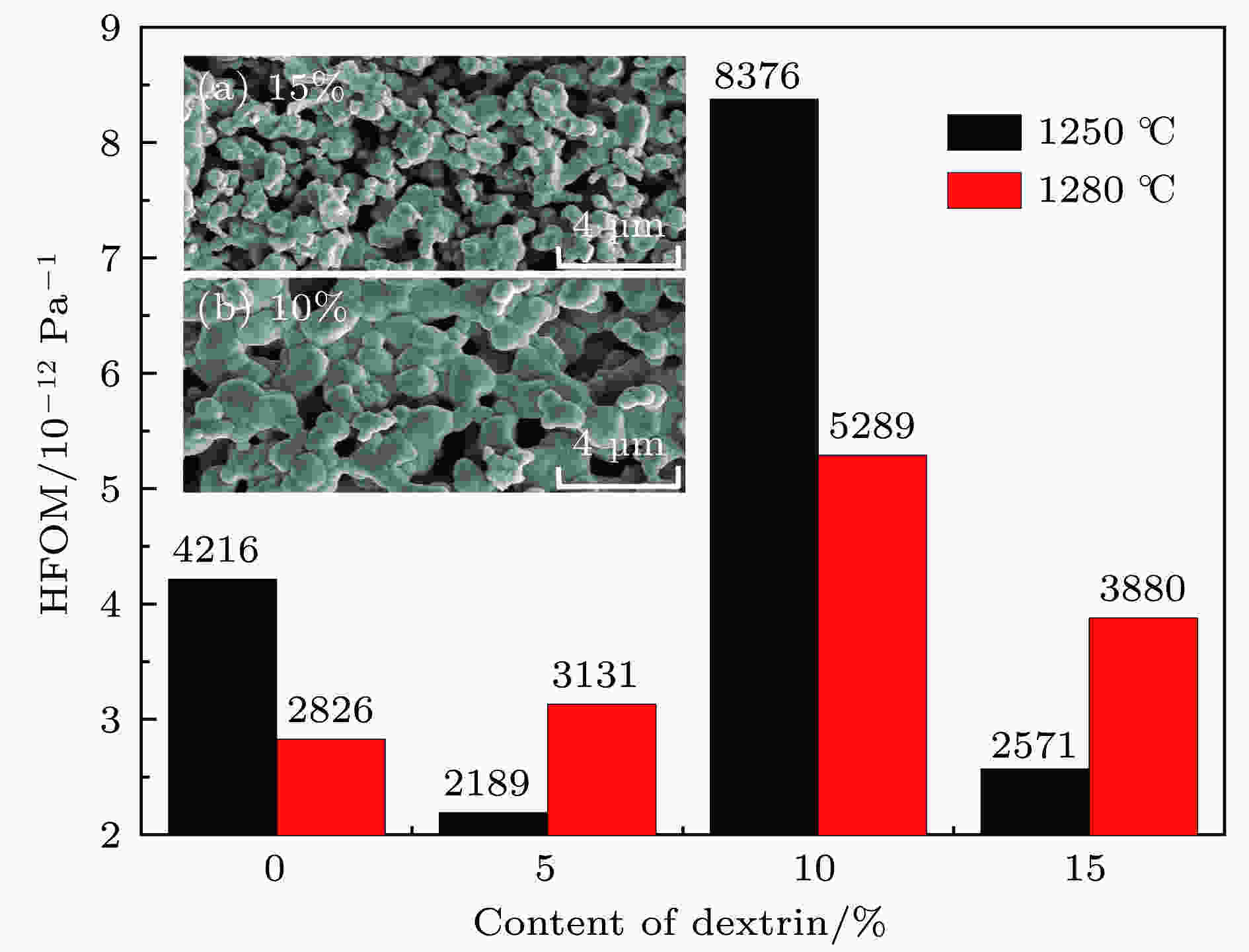

图8为1250 ℃和1280 ℃烧结的多孔BaTiO3陶瓷在不同糊精添加量下静水压优值的变化柱状图. 由图可见, BaTiO3陶瓷的静水压优值在糊精添加量为10%时具有极大值, 其中糊精添加量为5%的BaTiO3陶瓷由于孔隙率不高, d31较大且为负值, 且d33下降明显, 由公式

图 8 多孔BaTiO3陶瓷静水压优值(HFOM)随糊精添加量的变化柱状图, 插图为1280 ℃烧结不同糊精添加量陶瓷的SEM图 (a)15%; (b)10%

图 8 多孔BaTiO3陶瓷静水压优值(HFOM)随糊精添加量的变化柱状图, 插图为1280 ℃烧结不同糊精添加量陶瓷的SEM图 (a)15%; (b)10%Figure8. Hydrostatic figure of merit of porous BaTiO3 ceramics as a function of dextrin content, the SEM photos of 1280 °C sintered ceramics with different dextrin content in the inset: (a) 15%; (b) 10%.

1)糊精的加入增大了样品的孔隙率, 然而过高的烧结温度却显著减小孔隙率. 当添加10%糊精, 1250 ℃和1280 ℃烧结时, 获得了孔隙率高达58%的三维贯通型开气孔BaTiO3压电陶瓷.

2)孔隙率的增加降低了陶瓷的压电应变常数和介电常数, 但提高了陶瓷的静水压优值, 降低了声阻抗. 1250 ℃烧结10%糊精添加量的BaTiO3压电陶瓷具有最低的声阻抗(2.84 Mrayls)与最高的静水压优值(8376 × 10–15 Pa–1).

3)相比于1250 ℃烧结的10%糊精的BaTiO3陶瓷, 1280 ℃烧结的陶瓷在保持良好的声学性能的基础上(声阻抗Z = 2.84 Mrayls, 静水压优值HFOM = 5289 × 10–15 Pa–1), 具有更加成熟的烧结颈, 表明其良好的机械性能.