全文HTML

--> --> -->随着MPGD的发展和应用, 较高位置分辨率气体探测的研究成为可能. 例如, 在时间投影室(time projection chamber, TPC)[15,16]中, 可以采用MPGD作为探测器的端盖读出端. 当带电粒子穿过TPC漂移区时, 会使气体电离并在其径迹上产生电子离子对, 电子在电场的作用下向读出端漂移, 经雪崩放大后由探测器接收并输出具有位置、电荷幅度和漂移时间等信息的信号, 实现带电粒子三维径迹重建. 气体探测器在实际工作过程中, 随电磁场非均匀性、工作温度、探测器结构应力等因素变化, 探测器漂移场中漂移速度、扩散系数等参量会发生变化, 导致真实径迹与重建径迹产生偏差, 使得分辨变差. 这种情况下, 建立探测器标定系统, 对漂移速度、漂移路径的畸变、电离的横向扩散等参数进行标定与刻度, 对于提高气体径迹探测器的测量精度十分重要.

目前常用的标定方法主要是宇宙线标定法、放射源标定法和特征物理道法[17]. 但由于宇宙线计数率较低且方向具有一定的不确定性, 宇宙线标定法需要搭建较大的宇宙线符合系统, 并用软件对有效径迹进行筛选, 精度受到一定限制; 放射源标定法虽然事例率较高, 但射线透射率低, 若将放射源放置于探测器内部, 屏蔽体和支撑架都会带来很大的影响; 特征物理道法需要判选、重建特定道的物理事例才能进行在线标定, 使用具有一定的局限性. 除上述方法之外, 另一种有效的标定方法是激光标定[18,19], 激光标定的原理主要是利用双光子电离机制. 由于工作气体中会混有少量有机气体杂质成分, 有机气体分子的电离能(如C7H8 (8.82 eV), C10H14 (8.69 eV))低于2倍的激光光子能量9.36 eV (266 nm紫外激光单光子能量为4.68 eV). 激光与杂质有机气体分子发生双光子电离作用, 产生可测量的原初电子, 这些电子在气体径迹探测器中漂移、扩散、放大后被MPGD读出, 重建径迹完成校正和分析漂移速度等参量, 适合于流气模式工作的气体探测器. 而工作气体电离能一般较高, 例如: Ar (15.7 eV), CO2 (14.4 eV), 高于激光光子能量, 激光不足以使探测器内工作气体发生电离.

这种激光标定方法在国际上已应用于一些大型对撞实验上, 但受限于探测器自身精度(如ALICE的径迹探测器[20], 位置分辨率为800—1100 μm), 还未能实现更高精度的实验研究. 随着MPGD的发展和更高精度位置分辨率(约为100 μm)的提出, 需要开展相关的研究工作. 本文基于GEM探测器, 研究266 nm波长紫外激光与气体探测器的性能, 主要面向以下两个关键技术问题:

1) 气体探测器中的激光电离信号是否具有可测性, 激光面积与信号输出幅度具有怎样的关系? 本文对此进行了估算, 并通过实验测量了GEM探测器采用不同尺寸读出时激光的信号大小;

2) 随着MPGD位置精度的提高, 对于500 mm漂移距离, 需要探测器z向漂移速度相对精度小于10?3, 激光光路指向位置精度是否满足需求? 本文对激光的测量精度展开探讨, 设计实验并测量激光光路能够实现的指向位置精度.

2.1.激光电离信号的估算

普通的激光束具有不同横向模式, 称为多横模激光, 其发散角较大, 平行性较差, 因此激光器出束模式优选为高斯分布(高斯斑为单横模光斑模式), 这种模式仅有基模模式, 其平行性好, 发散角小, 且高斯分布的光斑在气体中发生电离后, 可以给出高斯形式的电荷密度分布. 本实验选用高斯光斑模式激光器进行实验研究. 图 1 高斯光束能量分布

图 1 高斯光束能量分布Figure1. Energy profile of the Gaussian laser beam.

标准正态分布情况下的高斯光束光斑能量分布如图1所示, 数学上用亥姆霍兹方程的一个近轴近似解来描述高斯光束[21]. 该近轴近似解高斯函数形式为

通过半径为r的圆的激光平均能量密度表达式为

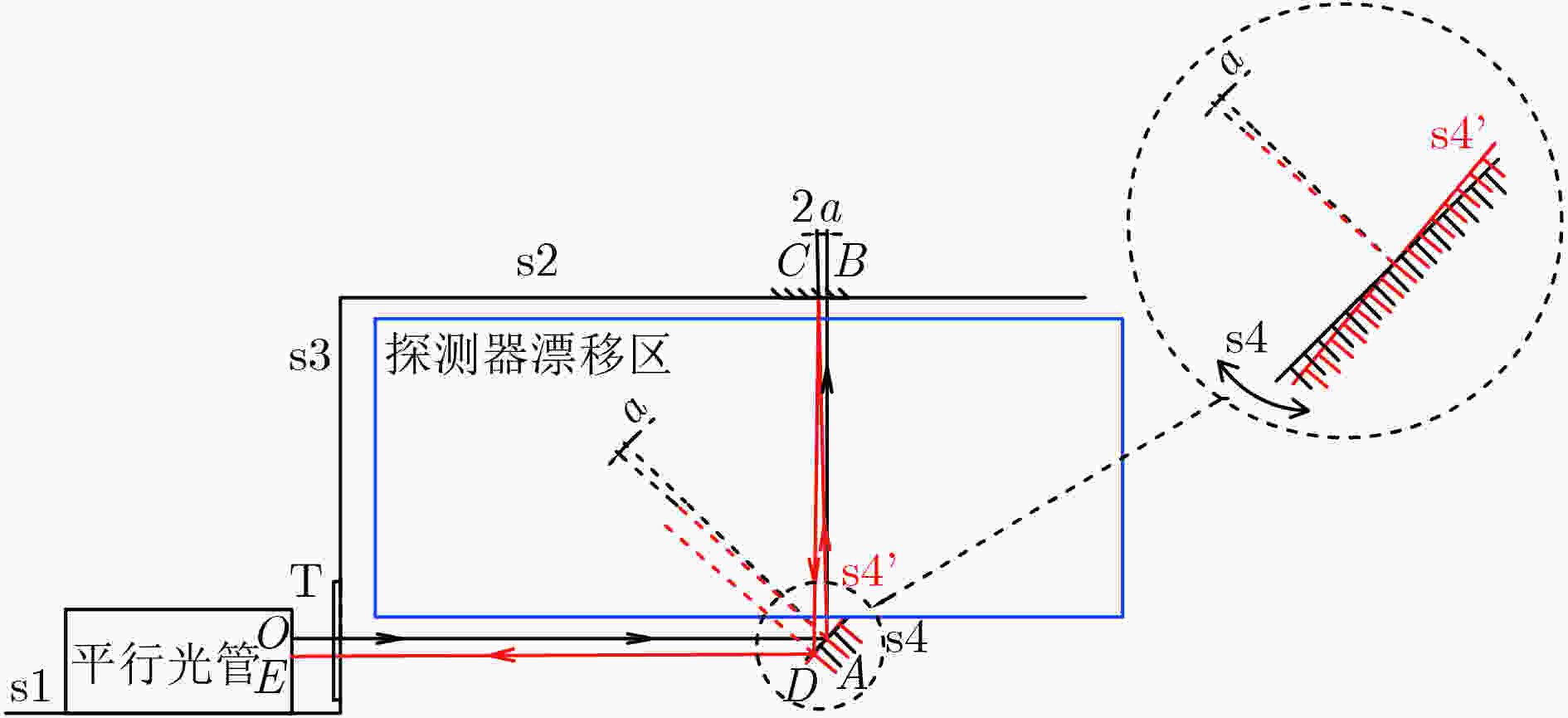

图 2 气体探测器内激光光路调光示意图

图 2 气体探测器内激光光路调光示意图Figure2. Diagram of laser beam track in gas detector.

调光中所有基准由s3系统基准面取得. s1, s2均以s3作为基准, 平行光管与系统基准s3进行对位调整, 激光经平行光管光线由O点经透镜T后入射到45°反射镜面s4上, 光被反射后, 被s2上放置的平面反光镜(B点)反射. 若s4为理想状态, 光经过O→A→B→A→O后回到平行光管内, 在平行光管内看到的由基准透镜T反射光线和镜面s4反射光线照出的物像“十字叉丝”完全重合. 但在实际调光过程中, 如果反射镜s4的角度偏离理想角度(如偏离角度

激光测量的角精度

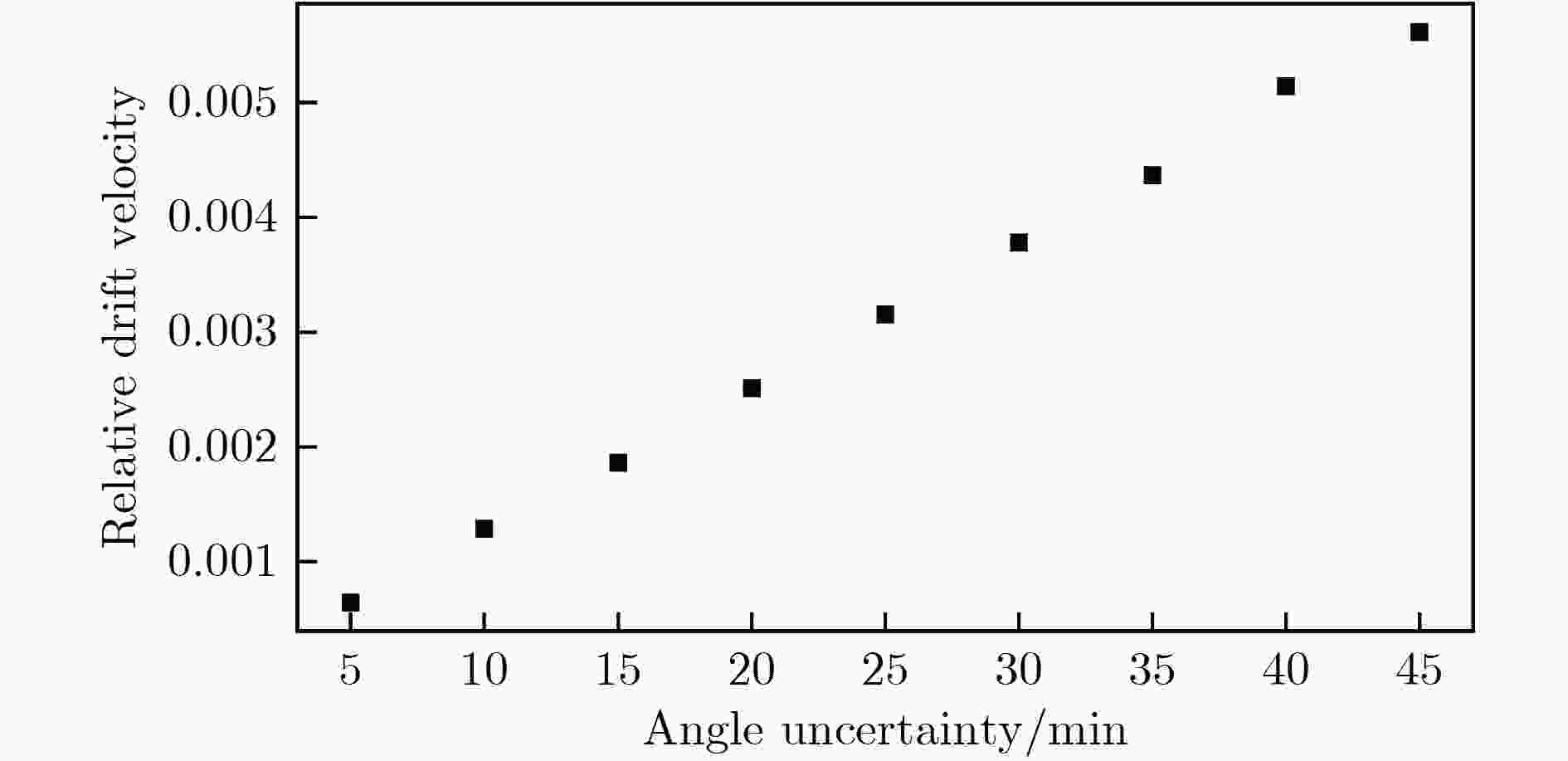

实验上电子漂移速度通过不同漂移距离上位置信息与对应的漂移时间来线性拟合. 实际测量中, 漂移时间可以实现小于纳秒级高精度测量, 漂移距离的位置信息点则由调光精度决定. 通过模拟不同调光精度(5′—60′)引入的位移差, 模拟计算激光调光精度与漂移速度相对精度的关系如图3所示. 在高精度的TPC探测器中, 对漂移速度相对精度要求需达到10?3以上, 此时对应调光精度需要小于8′.

图 3 激光调光精度与漂移速度相对精度的关系

图 3 激光调光精度与漂移速度相对精度的关系Figure3. Angle uncertainty of laser beam with relative accuracy of drift velocity.

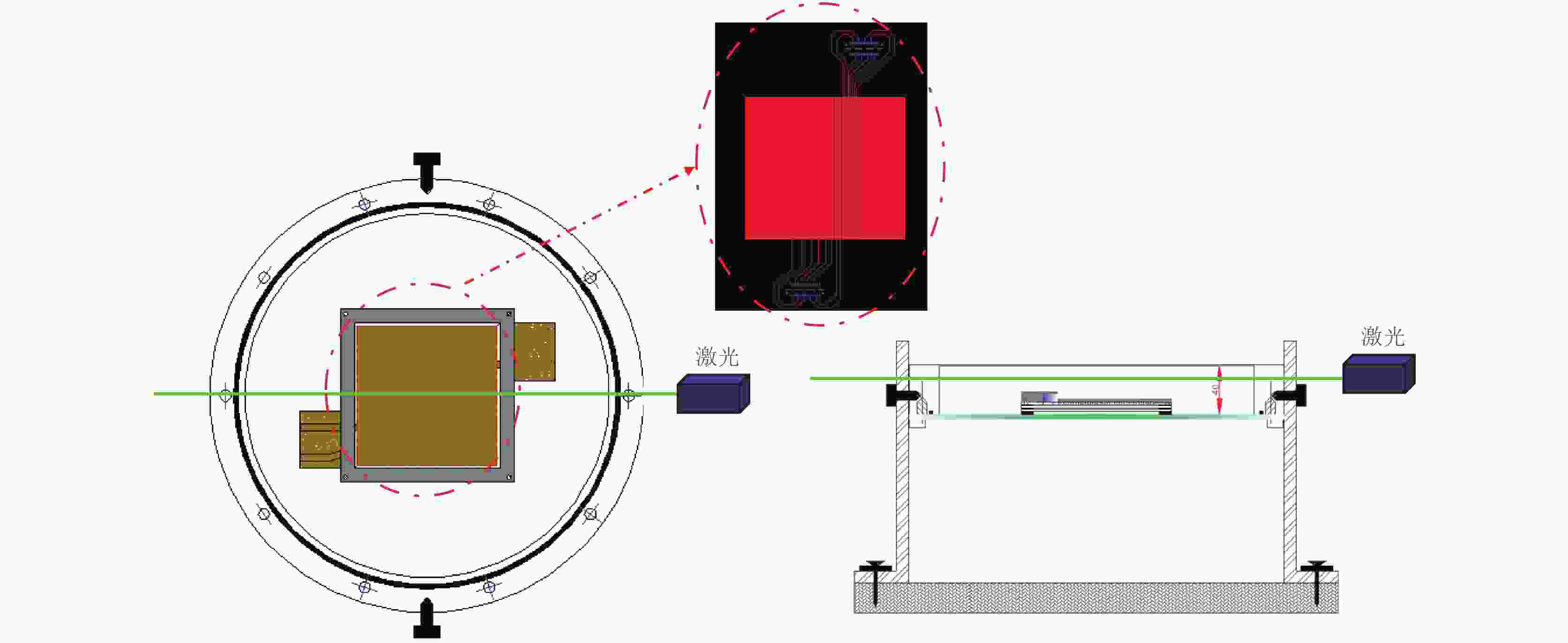

图 4 激光性能测试探测器模块装置示意图

图 4 激光性能测试探测器模块装置示意图Figure4. Diagram of performance test detector module with laser system.

采用镀增透膜石英窗(透过率 > 99%@266 nm)作为激光入射侧窗, 有效面积为100 mm × 100 mm, 三层级联GEM作为读出探测器. 读出条结构如图4红色圈中所示. 设计激光垂直入射读出条, 其中8根读出条宽均为1 mm, 读出条连接Samtec公司高密低噪声读出头; 另外一组共4种条宽度设计, 分别为2, 4, 6和8 mm, 条间隙均为0.1 mm. 较宽读出条的设计为保证一定量电荷的收集, 相同宽度的读出条用于保证信号的存在与一致性, 不同宽度读出条用于信号大小的比较. 探测器工作气体选为(Ar/CO2 = 70/30), 三层GEM膜上压差均为390 V, 漂移区、传输区1、传输区2、感应区场强分别为500, 1500, 1500和1500 V/cm.

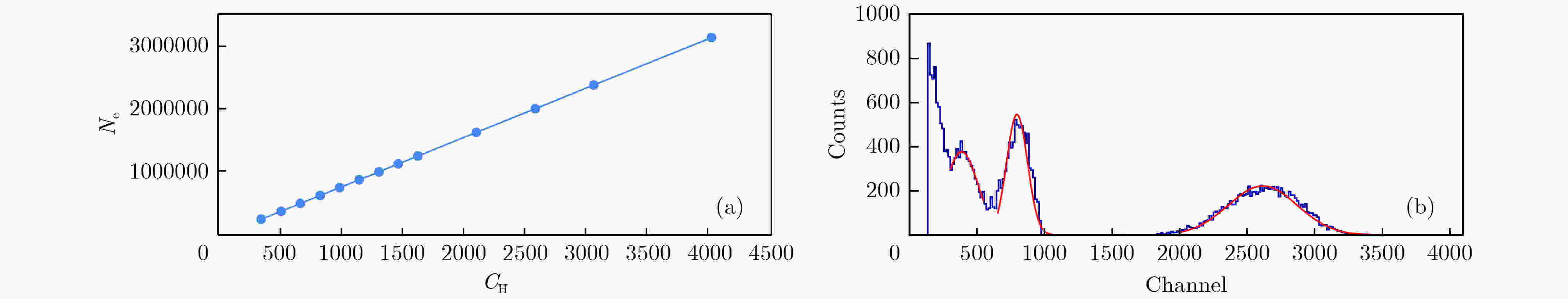

在进行 55Fe增益刻度之前, 需要首先完成电子学标定, 由脉冲发生器产生幅度为U, 宽度为15 ms, 上升时间为5 ns, 下降时间为5 ns的方波信号, 经过2 pF的标准电容C, 输入到前置放大器输入端, 放大信号经过成形放大后由多道分析器采集. 通过改变脉冲发生器输入的方波信号幅度U (对应线性改变输入电容的电荷量Q), 由Q = Nee得到电子数Ne与多道分析器通道数(CH)的关系如图5(a)所示, 根据电子数与通道数线性拟合结果为

图 5 多道能量刻度曲线(a)和55Fe/激光源(266 nm)能谱图(b)

图 5 多道能量刻度曲线(a)和55Fe/激光源(266 nm)能谱图(b)Figure5. Calibration curves of multiple channel energy (a) and energy spectra of 55Fe/laser (266 nm) sources (b).

使用 55Fe (5.9 keV)放射源和一定能量激光源对探测器进行增益刻度, 用多道测量得到55Fe能谱和激光能谱如图5(b)所示, 能谱图中左边为55Fe放射源的逃逸峰和全能峰, 图中最右边为激光能量谱. X射线能量为5.9 keV在工作气体为Ar/CO2(70/30)中原初电子数Np约为210; 激光对应的原初电子数Np约为720. 由铁源能谱全能峰峰位计算得到增益约为2855; 激光能谱计算得到的增益约为2818, 二者结果基本吻合. 通过调整探测器工作高压, 可以设定实验中需要的特定增益.

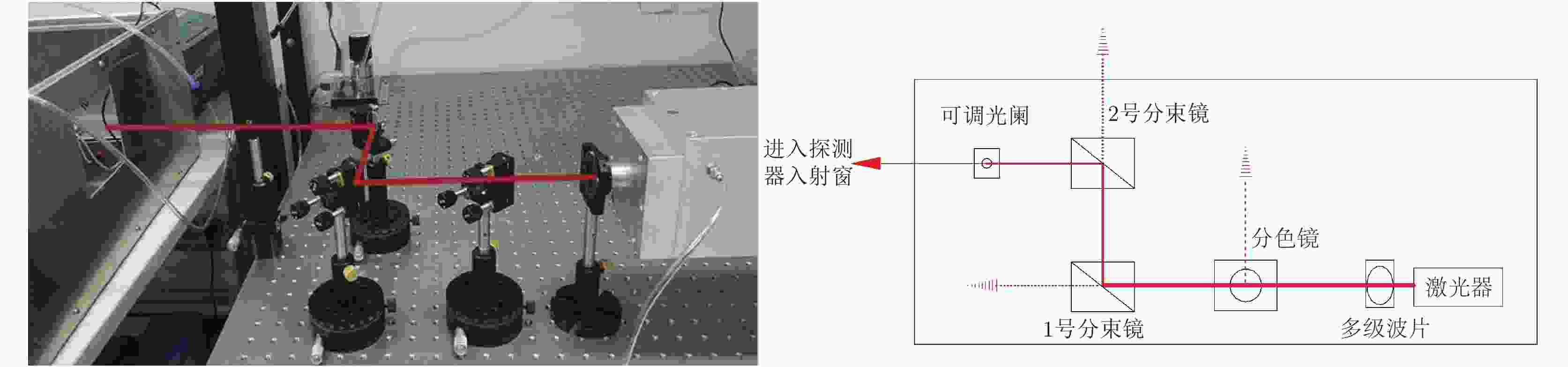

实验中激光器波长为266 nm, 出束频率为10 Hz, 单脉冲能量为15 mJ, 出束模式为高斯分布. 图6为整个实验系统图, 激光由激光器出射后分别经零级玻片、分色镜、1号分束镜、2号分束镜、可移动光阑进入探测器入射窗, 经探测器后由后方入射窗射出. 由于Nd:YAG激光器是由灯泵发光使其晶体受激发射的特定频率1064 nm激光, 后经谐振腔、二倍频、四倍频后得到266 nm波段激光, 光路中采用零级玻片使出束激光完全P偏振; 使用分色镜, 将残余的532 nm成分绿光滤除. 光阑为了调节激光光束直径大小. 信号读出前端采用中国科学院高能物理研究所自主研制的板级电荷灵敏前置放大器, 前放增益10 mV/fC, 成形时间600 ns, 每块板有8个信号通道. 主放采用ORTEC 572A, 成形时间0.5 μs. 信号最后由多道分析器ORTEC ASPES927采集.

图 6 激光性能测试实验系统实物图和示意图

图 6 激光性能测试实验系统实物图和示意图Figure6. Experiment photo and diagram of performance test with laser device.

5.1.激光输出能量的测试

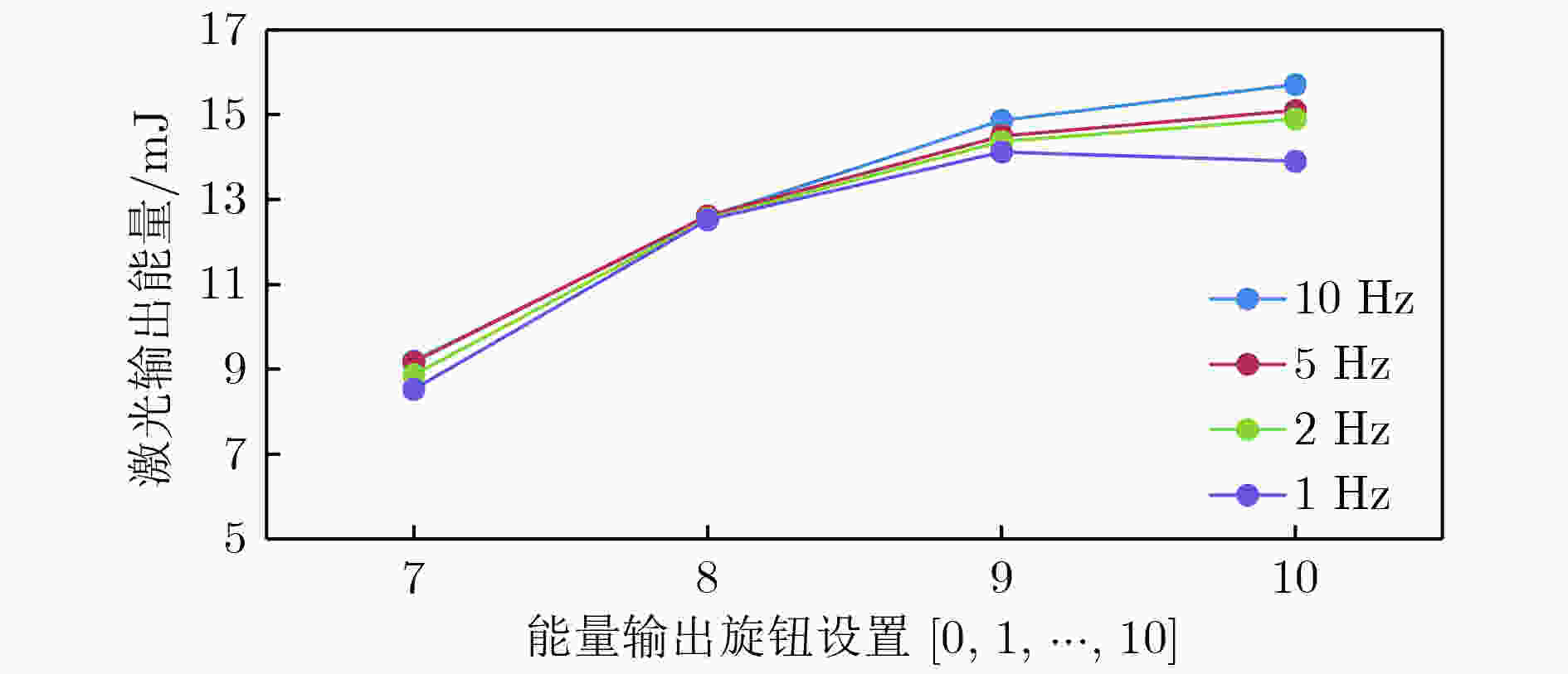

首先对激光器进行能量刻度. 激光器开机预热30 min, 可保证其激光输出的稳定性. 激光能量和频率可以进行控制. 其可调频率分别为10, 5, 2, 1 Hz. 激光能量通过一个可调旋钮调节0—15 mJ的能量, 能量监测采用Ophir-Spiricon公司激光能量计, 探头型号PE50-DIF-C. 图7为激光能量随旋钮刻度变化的能量刻度图, 旋钮低于刻度7时, 激光能量输出波动较大(能量输出RMS > 2%), 因此激光器需要运行在高于此刻度值的条件下. 实验发现高重复频率下(10 Hz)的激光性能更加稳定. 为保证激光器在一个相对稳定的条件下工作, 选择将激光器设置在频率为10 Hz, 旋钮刻度为10的条件下工作. 对于较大激光能量, 实验中设计特定的光路, 通过不同透反比的分光镜片实现紫外光能量衰减. 图 7 激光输出能量刻度图

图 7 激光输出能量刻度图Figure7. Calibration diagram of laser output energy.

2

5.2.激光电离信号随光斑面积的变化关系

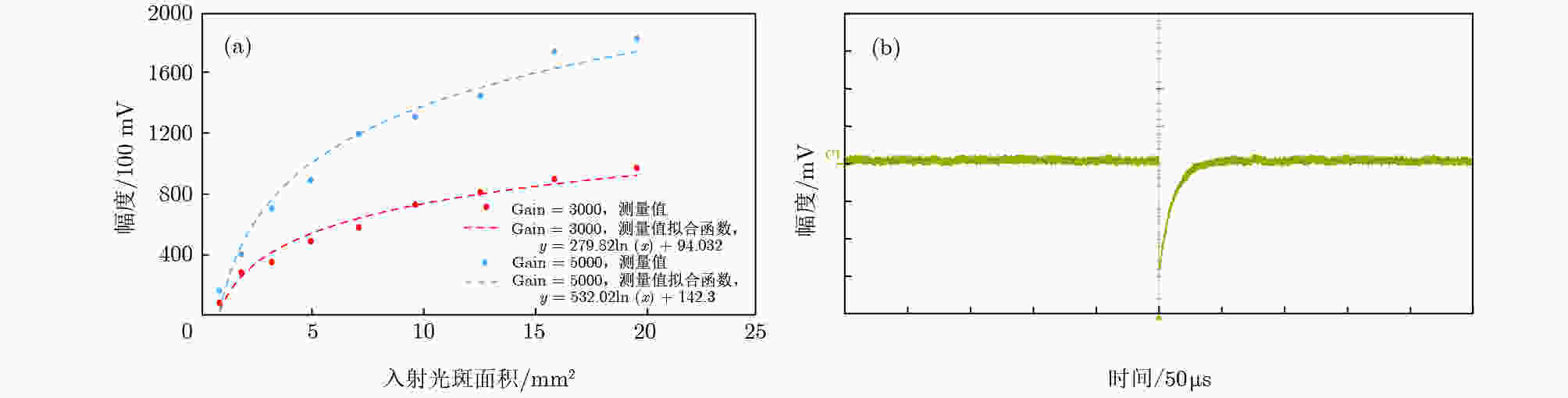

为测量激光电离信号大小及信号与光斑面积的关系, 设计实验装置如图6所示, 激光器开机预热30 min后, 出束光斑直径约为5 mm, 出束总能量约为15 mJ, 经零级玻片、分色镜后, 激光能量约为12 mJ, 经透过率10%的1号分束镜后, 能量约为1200 μJ, 再经透过率15%的2号分束镜后, 能量约为180 μJ. 改变可调光阑光圈大小来调节能量计探头接收到的光斑面积, 为保证光斑面积具有较大范围的可调性, 在可调光阑之前加入3倍扩束镜(可拆卸), 激光输出控制端保持旋钮刻度不变. 实验测得激光束扩束前总能量为173 μJ, 调节光圈直径分别为1.0, 1.5, 2.0, 2.5, 3.0, 3.5, 4.0, 4.5, 5.0 mm. 图8(a)为入射光斑激光电离信号幅度随光斑面积变化关系曲线. 图8(a)红色点为增益3000时激光电离信号的测量值, 红色虚线为拟合曲线, 结果表明信号随光斑面积增大而逐渐趋于饱和, 其原因主要是激光光斑为类高斯分布(主光斑直径 < 5 mm), 随光阑直径的增大, 通过光阑的光斑面积也相应增大, 因为光束边缘能量相对中间区域下降快, 所以信号大小增加越来越缓慢; 当光阑直径大于原光束直径时, 保持入射激光能量不变时输出信号将趋于饱和. 图8(a)蓝色点为增益5000时激光电离信号测量值, 由于光斑依然是高斯分布, 该曲线同样存在随光阑面积增大, 信号增加逐渐缓慢且最终输出信号趋于饱和的趋势, 拟合得到描述信号逐渐增大趋势的蓝色曲线. 结果表明: 激光束扩束前能量为170 μJ, 平均能量密度约为1 μJ/mm2, 探测器增益5000, 选取激光光斑面积1 mm2, 采用2 mm读出条时, 前放信号幅度约140 mV; 采用6 mm读出条时, 前放信号幅度约400 mV. 将2 mm读出条信号结果与2.1节中估算值进行对比, 发现稍小于按激光平均能量密度1 μJ/mm2理论值估算得到的信号幅度160 mV. 主要原因是: 扩束镜会造成一定的能量损失, 实现提高能量密度均匀性同时降低了光斑内的能量密度, 从而降低输出信号幅度, 同时2.1节中提到的激光电离信号的涨落、光斑中心对位偏差、探测器及电子学本征分辨等因素均会对信号幅度产生一定的影响. 图8(b)为测试过程中示波器获取的一个典型激光电离信号, 电荷灵敏前放输出幅度约280 mV. 图 8 激光电离信号 (a)激光电离信号随光斑面积变化; (b)典型的激光电离信号

图 8 激光电离信号 (a)激光电离信号随光斑面积变化; (b)典型的激光电离信号Figure8. Signal of laser: (a) Variation of laser signals with plot area; (b) typical signal of laser beam.

2

5.3.激光测量精度测试

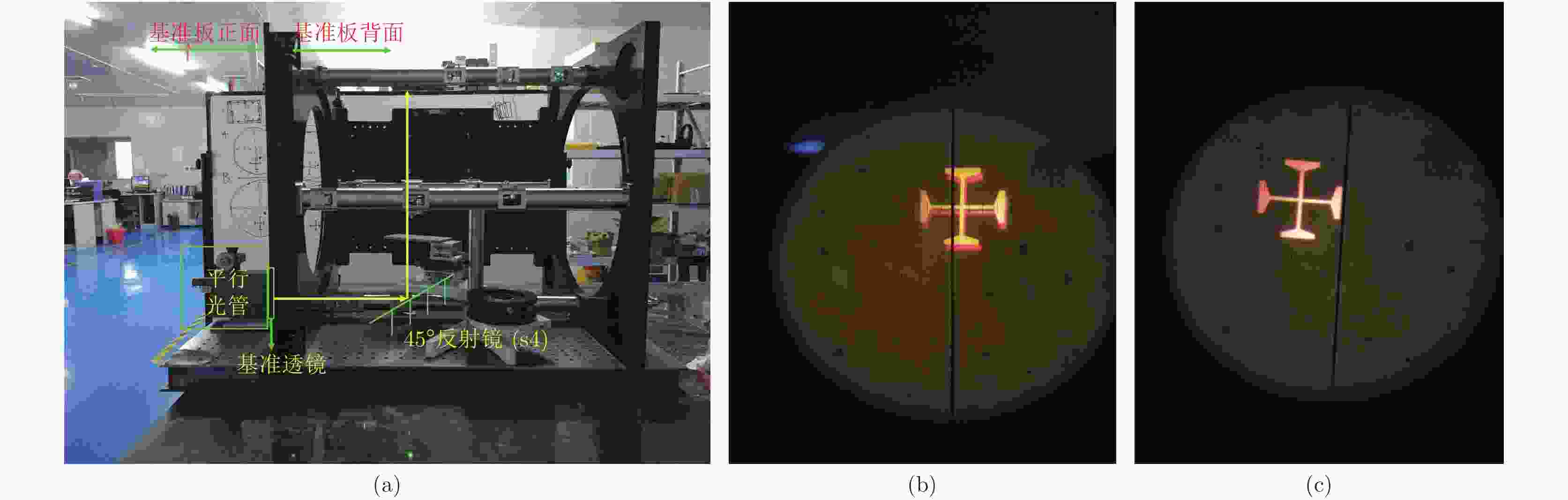

激光指向误差实验研究中, 采用平行光管进行光路调光, 该平行光管测量精度为5″. 测量装置如图9(a)所示. 由于波长266 nm激光束为不可见光, 采用透反射指标性能相同的可见波长532 nm紫外光束进行调试(两种紫外波长激光在工作气体和空气中传输和反射性能无明显区别). 初始光出射平行光管后, 入射在45°反射镜上, 反射后经过约400 mm距离入射在顶端基准反射镜附近, 基准反射镜直径为12 mm, 反射镜由基准端面板参考放置, 其中基准反射镜加工精度 ≤ 1″, 基准端面板机械精加工精度<10 μm. 图 9 激光调光系统装置图与调光示意图 (a)调光系统; (b) 45°反射镜s4粗调时平行光管内图像; (c) 45°反射镜细调后平行光管内反射图像

图 9 激光调光系统装置图与调光示意图 (a)调光系统; (b) 45°反射镜s4粗调时平行光管内图像; (c) 45°反射镜细调后平行光管内反射图像Figure9. Installation photos of laser dimming system and diagram of dimming: (a) Dimming system; (b) image in 45° collimator when s4 is adjusted rough; (c) image in 45° collimator when s4 is adjusted fine).

实验调光时, 首先调试平行光管与基准端面板的位置, 调试方法为在基准面正面放置基准透镜、背面放置反射镜, 调整平行光管位置, 使得基准透镜反射光和反射镜反射光光路重合. 然后拆掉反射镜, 使光经平行光管和基准透镜后射到后方45°反射镜上, 通过调节光路上45°反射镜角度来调整光路. 粗调45°反射镜s4时, 在平行光管中观察到的基准图像和反射图像如图9(b)所示, 图9(b)为光路粗调时观察到的未完全重合图像, 图9(c)显示光路细调后在平行光管内观察到反射图像和基准图像完全重合的结果.

如第3节所讨论, 实际测量中, 由于激光指向稳定性是随时间和温度缓慢变化的参数, 短时间内激光指向位置不产生明显变化, 如在10—20 min内完成测试, 由激光自身指向稳定性引入的误差可忽略不计; 结合目前的光学工艺及允许的调光误差, 实验上通过调试平行光管最终实现调光精度小于5′, 由此引入的z向偏差最大可以达到约0.33 mm, z向漂移速度的测量相对误差在6.4 × 10?4. 标定实验仅需要在短时间内完成, 因此紫外激光调试光路指向位置稳定性可以满足MPGD的位置标定设计需求.

非常感谢清华大学李玉兰教授, 中国科学院高能物理研究所李金研究员以及清华大学蔡一鸣博士在实验过程中的探讨.