引 言

目前传统合金的性能开发趋于饱和, 高熵合金颠覆性的合金设计理论引起了学术界极大的关注, 相关的研究得到了快速发展[1]. ****们对于高熵合金的研究成果主要归纳为五大效应, 即热力学上的高熵效应、动力学上的迟滞扩散效应、结构上的晶格畸变效应、性能上的“鸡尾酒”效应及组织上的高稳定性[2-6]. 具有高强度、高硬度、良好塑性和耐腐蚀性等优异的综合性能[7-11]. 高熵合金优异的性能为材料开发、医疗器械、工业部件等多个领域带来了极大的突破, 极具应用潜力.

2017年, Zhang等[12]首次提出, 采用难熔高熵合金替代传统的惰性破片作为结构释能材料. 通过准静态力学试验、分离式霍普金森压杆试验及弹道试验[13], 得到了HfZrTiTa1.29和HfZrTiTa1.00合金具有高强度、高密度、高含能和高绝热剪切敏感性等特点, 可实现对目标的高效毁伤. 王睿鑫[14]提出在单相均匀亚稳的NbZrTiTa高熵合金中原位诱发相变增塑(TRIP)效应, 对合金亚稳单相固溶体结构的形成规律及其在不同加载速率下的组织结构、力学性能和释能特性的演变规律等方面进行研究, 得到铸态NbZrTiTa高熵合金的动态高塑性和高绝热剪切带产生应变率阈值, 避免了高速侵彻过程中的提前破碎并积累大量的应变能, 实现了高破碎率和高释能率, 且在1200 m/s侵彻速度下, 铸态NbZrTiTa高熵合金释能超压峰值可实现对人员的有效杀伤.

当前, ****们已经开发研究的高熵合金主要是以FeNiCoCr系为代表的面心立方 (face-centered cubic, FCC) 高熵合金和以NbMoTaW系为代表的体心立方 (body-centered cubic, BCC) 高熵合金[15], 本文的研究对象为FCC高熵合金类中的FeNiCoCr和FeNiMoW两种典型高熵合金材料. FeNiCoCr, FeNiMoW两种典型高熵合金现有的相关工作大都是针对其微观结构、调整组织成分等来改善材料力学性能等[16-19]. 在准静态和动态加载条件下, 张团卫等[20]研究了FeNiCoCr在准静态(1.0 × 10?4 ~ 1.0 × 10?1 s?1)和动态(1000 ~ 6000 s?1)拉伸下的变形响应. 修正了位错密度演化模型, 引入泰勒杆硬化模型, 捕捉了FeNiCoCr的硬化行为; 陈海华等[21]针对FeNiMoW高熵合金进行了准静态压缩、动态压缩及破片冲击试验, 研究了FeNiMoW高熵合金在不同应变率下的变形行为、微观变形机制及侵彻性能, 指出FeNiMoW破片在对靶板侵彻时存在释能现象.

本文采用准密闭试验容器测试系统, 研究FeNiMoW, FeNiCoCr两种典型高熵合金破片在500 ~ 1800 m/s速度范围内的冲击反应释能行为. 同时, 利用该冲击释能特性测试装置, 开展高熵合金破片侵彻不同厚度靶板后对多层目标的毁伤特性研究, 在相同撞击速度下, 探讨厚度范围为1 ~ 5 mm的前置钢靶对后续多层铝板毁伤效果的影响机制, 为高熵合金的工程化应用提供技术支撑.

1.

两种高熵合金制备与试验方案

1.1

两种高熵合金材料制备

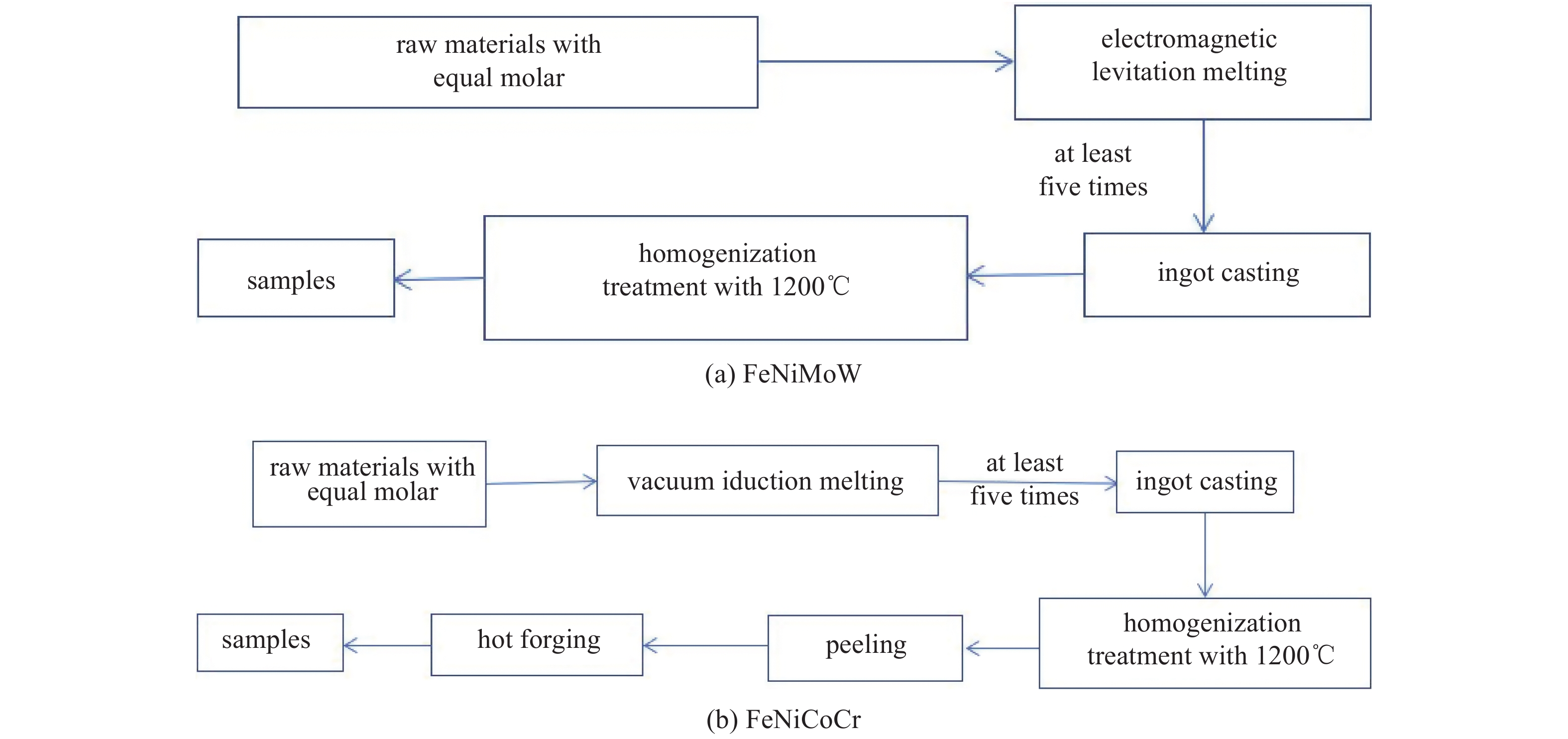

本文所用高熵合金材料为FeNiMoW和FeNiCoCr, 均由四种合金元素氧化物去除氧化皮、隔离清洗、打磨后按等摩尔比制备而成. 制备工艺流程如图1所示. 其中, FeNiMoW是基于电磁悬浮熔炼技术, 在惰性气体环境中采用水冷法在铜坩埚上制备[21-22]; FeNiCoCr则是在氩气保护的真空环境下感应熔炼制成. 制备过程中, 至少经过五次翻转熔炼使得金属原料间得到充分混合. 为保证两种合金的均匀性, 对铸锭进行缓慢加热至1200 °C后进行氩气保温保护24小时, 然后空冷. FeNiCoCr热锻开胚时, 采用大于等于4锻造比开胚, 终锻温度大于等于900 °C. 最终制备的FeNiMoW和FeNiCoCr高熵合金密度分别为12.7 g/cm3和8.2 g/cm3, 通过线切割工艺切取试验样品. 如图2所示, 试验中两种高熵合金破片呈圆柱形, 尺寸大小为Φ7 mm × 7 mm.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-1.jpg'" class="figure_img

figure_type2 ccc " id="Figure1" />

图

1

测试样品制备流程

Figure

1.

The preparation process of test samples

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-2.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-2.jpg'" class="figure_img

figure_type1 bbb " id="Figure2" />

图

2

测试破片

Figure

2.

The test fragments

下载:

下载: 全尺寸图片

幻灯片

1.2

试验装置及方法

1.2.1

典型高熵合金冲击释能特性测试

为了研究两种典型高熵合金材料在不同撞击速度下的冲击释能特性, 采用Φ14.5 mm弹道枪、准密闭试验容器、测压装置及高速摄影等测试系统开展了FeNiMoW和FeNiCoCr两种高熵合金破片的冲击释能试验. 试验布局如图3所示, 其中, 准密闭试验容器近似圆柱型, 长630 mm, 内径270 mm, 容器体积约为35.2 L; 压阻式压力传感器型号为CYG145, 量程为2 MPa, 灵敏度为2.5 V/MPa; 高速摄像型号为FASTCAM Mini AX200 type 200K-C-16 GB, 拍摄速度为43200帧/s.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-3.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-3.jpg'" class="figure_img

figure_type1 bbb " id="Figure3" />

图

3

试验布局图

Figure

3.

The test layout

下载:

下载: 全尺寸图片

幻灯片

试验时, 通过Φ14.5 mm弹道枪发射平台赋予两种高熵合金破片初速, 通过改变发射装药药量控制破片发射速度在500 ~ 1800 m/s范围内. 破片撞击容器前端0.5 mm厚的铁皮, 发生破碎后进入容器内对15 mm厚的后效钢靶进行二次撞击, 发生释能反应. 在容器壁安装的压阻式压力传感器另一端通过与TPP便携式数据采集仪连接, 通过设置2.5 mV的触发电平、1 MHz的采样频率来启动测试系统并记录容器内部冲击释能反应造成的压力变化. 通过试验容器侧面的透明玻璃观测窗, 采用高速摄影记录破片释能反应过程.

1.2.2

典型高熵合金侵彻多层目标毁伤效应测试

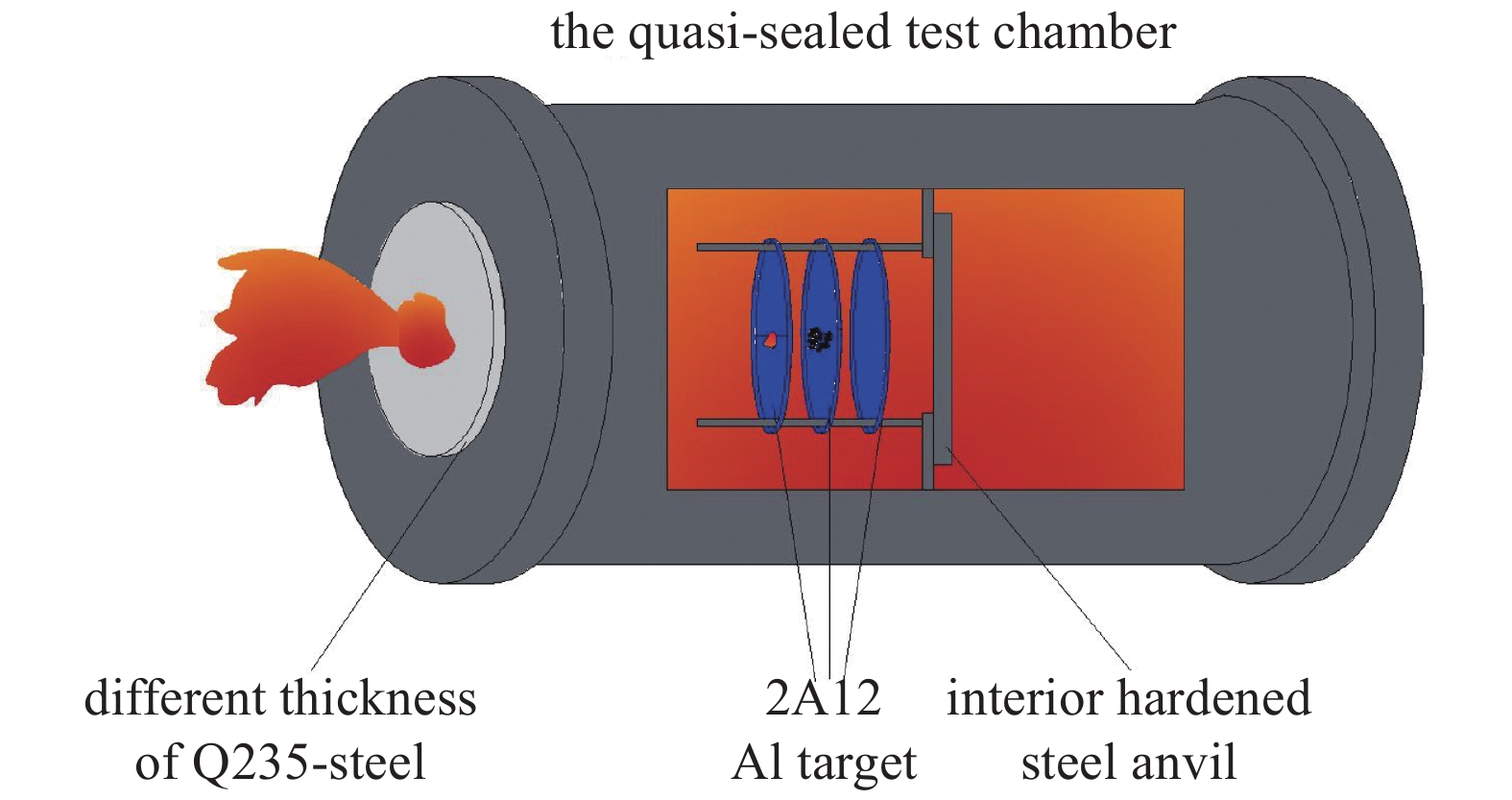

为探索相同撞击速度下, FeNiMoW和FeNiCoCr两种高熵合金破片侵彻不同厚度钢靶后的释能行为对多层铝板的毁伤效应, 本文基于冲击释能特性测试系统, 进行了两种高熵合金侵彻多层目标毁伤效应测试试验, 并与撞击0.5 mm前置钢靶后进入容器内撞击后效钢靶的情况进行对比. 容器前端使用不同厚度(1 ~ 5 mm)的Q235钢靶, 内部分别间隔60 mm放置三层厚度为5 mm的铝板作为后靶, 各层铝板通过长螺栓链接, 使用螺母进行固定定位, 如图4所示. 试验中, 控制撞击速度在1600 m/s左右. 通过容器侧面观察窗, 用高速摄影观察破片穿过前置钢靶并撞击容器内多层铝板释能毁伤过程及现象; 同时, 通过测压装置测试容器内冲击反应超压变化情况.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-4.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-4.jpg'" class="figure_img

figure_type1 bbb " id="Figure4" />

图

4

破片侵彻不同厚度钢靶后对多层靶板毁伤测试布局图

Figure

4.

Layout of multi-layered plates after fragments penetrate into steel-target with different thicknesses

下载:

下载: 全尺寸图片

幻灯片

2.

两种高熵合金高速冲击反应特性研究

2.1

冲击反应释能现象

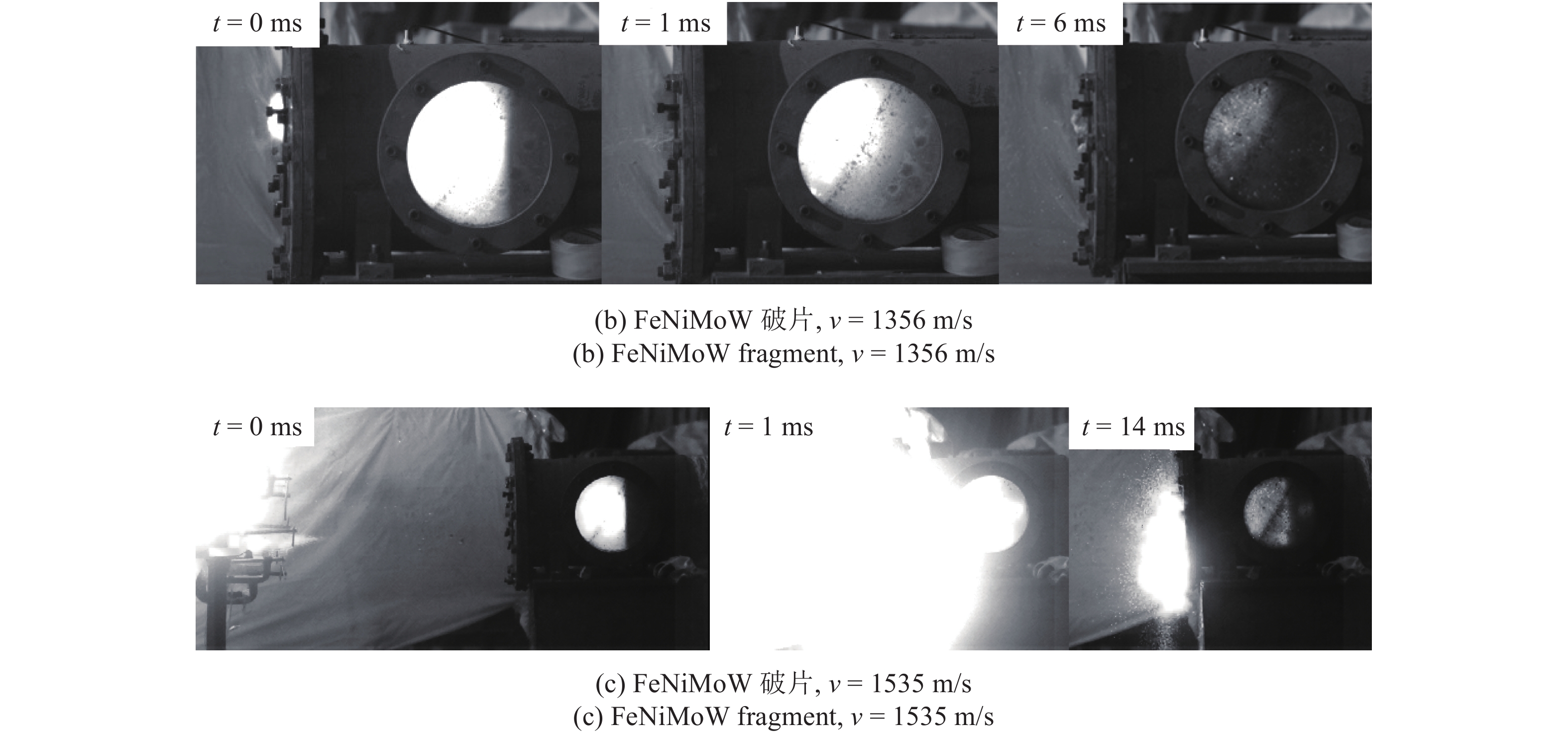

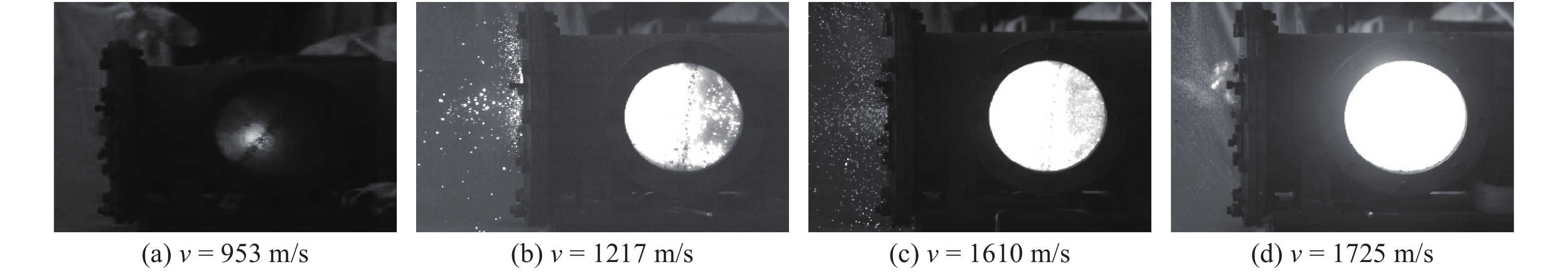

图5 ~ 图7为高速摄影记录的两种高熵合金破片和45钢破片在典型速度下撞击试验容器时冲击释能反应现象. 将破片撞到容器内后置钢靶瞬间设为t = 0. 从图5中可以看出, 与两种高熵合金破片相近质量、速度的45钢破片撞击到后置钢靶后, 容器内产生微弱的火光并迅速衰减甚至消失[23], 总时长小于1 ms. 而FeNiMoW破片在相近速度下撞击后置钢靶瞬间火光明显增强并持续一段时间, 说明发生了化学反应, 释放了能量. 且随着撞击速度的增大, FeNiMoW破片撞击后效钢靶产生的火光增强, 持续时间变长. 从图6和图7可以看出, 典型撞击速度下FeNiCoCr火光变化情况与FeNiMoW一致, 说明在一定撞击速度范围内, 两种高熵合金破片部分发生化学反应, 且随着撞击速度的增加, 材料发生化学反应增强, 释放更多的化学能.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-5-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-5-1.jpg'" class="figure_img

figure_type2 ccc " id="Figure5-1" />

5

典型破片进入容器内的试验现象

5.

The impact reaction of typical fragments in the chamber

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-5.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-5.jpg'" class="figure_img

figure_type2 ccc " id="Figure5" />

图

5

典型破片进入容器内的试验现象(续)

Figure

5.

The impact reaction of typical fragments in the chamber (continued)

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-6.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-6.jpg'" class="figure_img

figure_type2 ccc " id="Figure6" />

图

6

FeNiMoW破片典型速度冲击反应现象

Figure

6.

Typical velocities impact reaction of FeNiMoW fragments

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-7.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-7.jpg'" class="figure_img

figure_type2 ccc " id="Figure7" />

图

7

FeNiCoCr破片典型速度冲击反应现象

Figure

7.

Typical velocities impact reaction of FeNiCoCr fragments

下载:

下载: 全尺寸图片

幻灯片

2.2

准密闭容器内准静态超压曲线分析

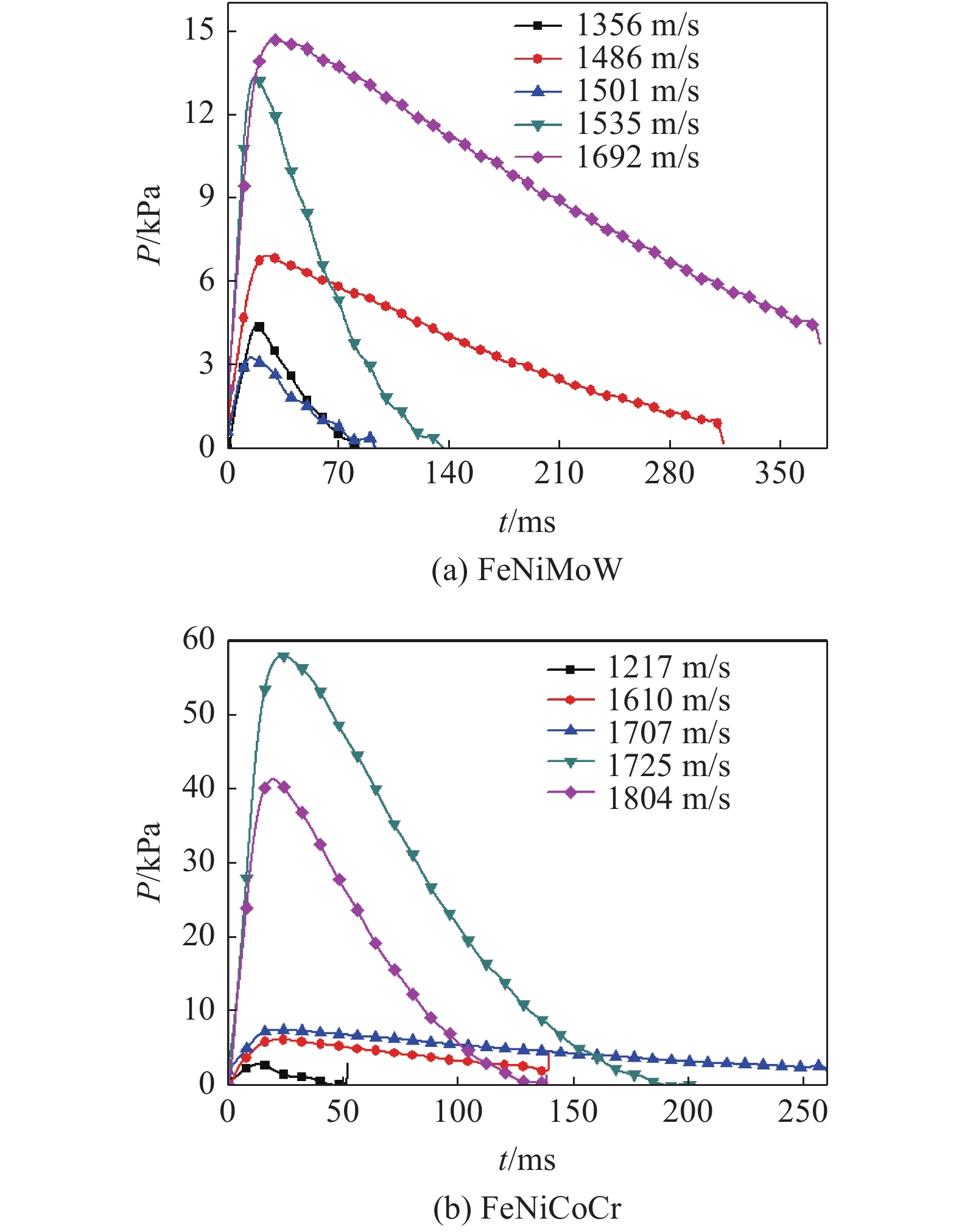

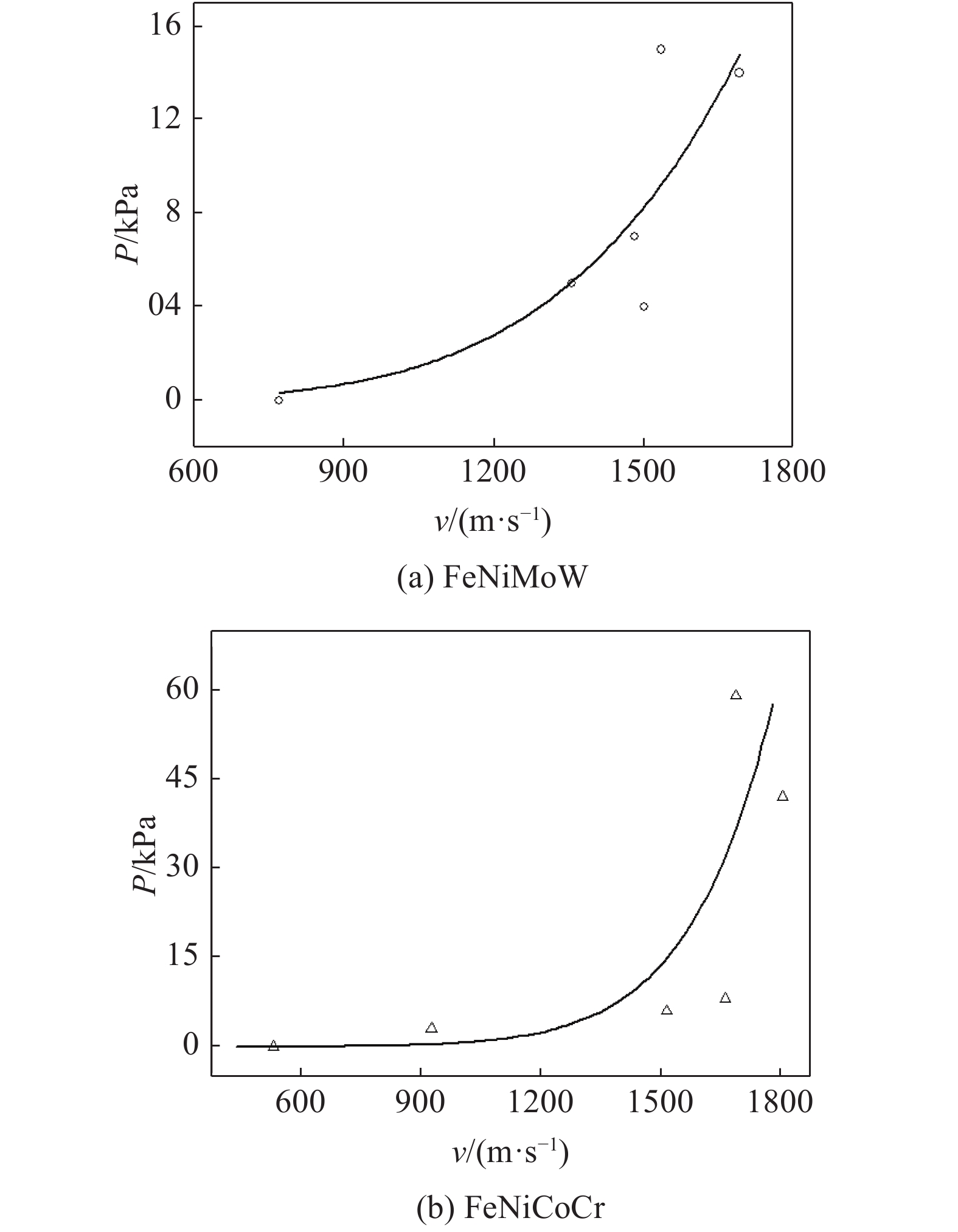

处理压阻式压力传感器所测信号, 得到两种高熵合金破片典型撞击速度下容器内的压力变化情况, 如图8所示. 表1为破片在不同撞击速度下的容器内压力峰值. 由图表可得, FeNiMoW在771 m/s的速度下, 未测到超压信号, 即超压峰值为0 MPa; 在1356 m/s的速度下, 发生微弱反应, 产生5 kPa的超压峰值. FeNiCoCr破片在953 m/s的速度下, 超压峰值为0; 速度为1217 m/s时, 超压峰值为3 kPa, 释能反应微弱. 当撞击速度增大时, 两种高熵合金破片超压峰值显著增强. 1356 m/s, 1217 m/s可以分别视为FeNiMoW, FeNiCoCr两种高熵合金材料发生释能反应的阈值速度. 在500 m/s ~ 1800 m/s的撞击速度范围内, 随着撞击速度的增加, FeNiMoW破片压力峰值不断增大, 压力卸载时间先增大后减小. 撞击速度较低时, FeNiMoW破片没有发生充分反应, 压力峰值较小, 随着撞击速度的增加, 释能反应增强, 反应产物增加, 容器内压力峰值变大, 前端铁皮穿孔处卸载产物时间增加; 当破片速度增至1692 m/s, 反应加剧, 超压峰值明显增大, 大量产物喷出, 容器内压力快速下降, 压力卸载时间减少. FeNiCoCr破片压力峰值和超压持续时间整体上均随撞击速度的增大而增大.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-8.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-8.jpg'" class="figure_img

figure_type1 bbb " id="Figure8" />

图

8

不同破片在典型速度下的压力?时程曲线

Figure

8.

P?T curves of different fragments at typical velocities

下载:

下载: 全尺寸图片

幻灯片

表

1

两种高熵合金破片不同撞击速度下超压峰值变化情况

Table

1.

Different peak overpressures of two high-entropy alloy fragments at different impact velocities

table_type1 ">

| Shots | Material | m/g | v/(m·s?1) | P/kPa |

| 1 | FeNiMoW | 3.40 | 771 | 0 |

| 2 | 3.40 | 1356 | 5 | |

| 3 | 1.84 | 1482 | 7 | |

| 4 | 1.87 | 1501 | 4 | |

| 5 | 3.29 | 1535 | 15 | |

| 6 | 2.22 | 1692 | 14 | |

| 7 | FeNiCoCr | 1.88 | 953 | 0 |

| 8 | 1.88 | 1217 | 3 | |

| 9 | 1.87 | 1610 | 6 | |

| 10 | 1.83 | 1707 | 8 | |

| 11 | 1.86 | 1725 | 59 | |

| 12 | 1.87 | 1804 | 42 |

下载:

下载: 导出CSV

|显示表格

2.3

冲击释能规律分析

2.3.1

超压峰值变化规律

不同撞击速度下, 两种高熵合金破片在试验容器内反应的超压峰值拟合曲线如图9所示. 在500 m/s ~ 1800 m/s的速度范围内, 随着撞击速度的增加, 两种典型高熵合金破片冲击释能反应加剧, 容器内气体受到释能反应影响, 压力上升, 进而超压峰值上升. 超压峰值和撞击速度呈正相关, 与图6, 图7中破片冲击反应现象吻合.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-9.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-9.jpg'" class="figure_img

figure_type1 bbb " id="Figure9" />

图

9

两种高熵合金破片不同速度下压力峰值变化规律

Figure

9.

The peak overpressures at different speeds of two high-entropy alloy fragments

下载:

下载: 全尺寸图片

幻灯片

2.3.2

冲击释能特性分析

THOR方程可用于预估破片对间隔装甲的连续侵彻, 破片撞击前层靶板后剩余质量作为侵彻下层靶板初始质量, 直到破片剩余质量为零. 本文利用该方程计算破片撞击前端靶板后进入容器的剩余质量, 即破片发生反应释能质量Mr[24-25]

$$ begin{split} &{M_{text{r}}}{text{ = }}M-6.48 times {10^{{R_1}}} times {(61023.75hA)^{{R_2}}} times &qquad {(15432.1M)^{{R_3}}} times {(sec theta )^{{R_4}}} times {(3.28084v)^{{R_5}}} end{split} $$  | (1) |

其中, h为靶板厚度; v为破片速度;

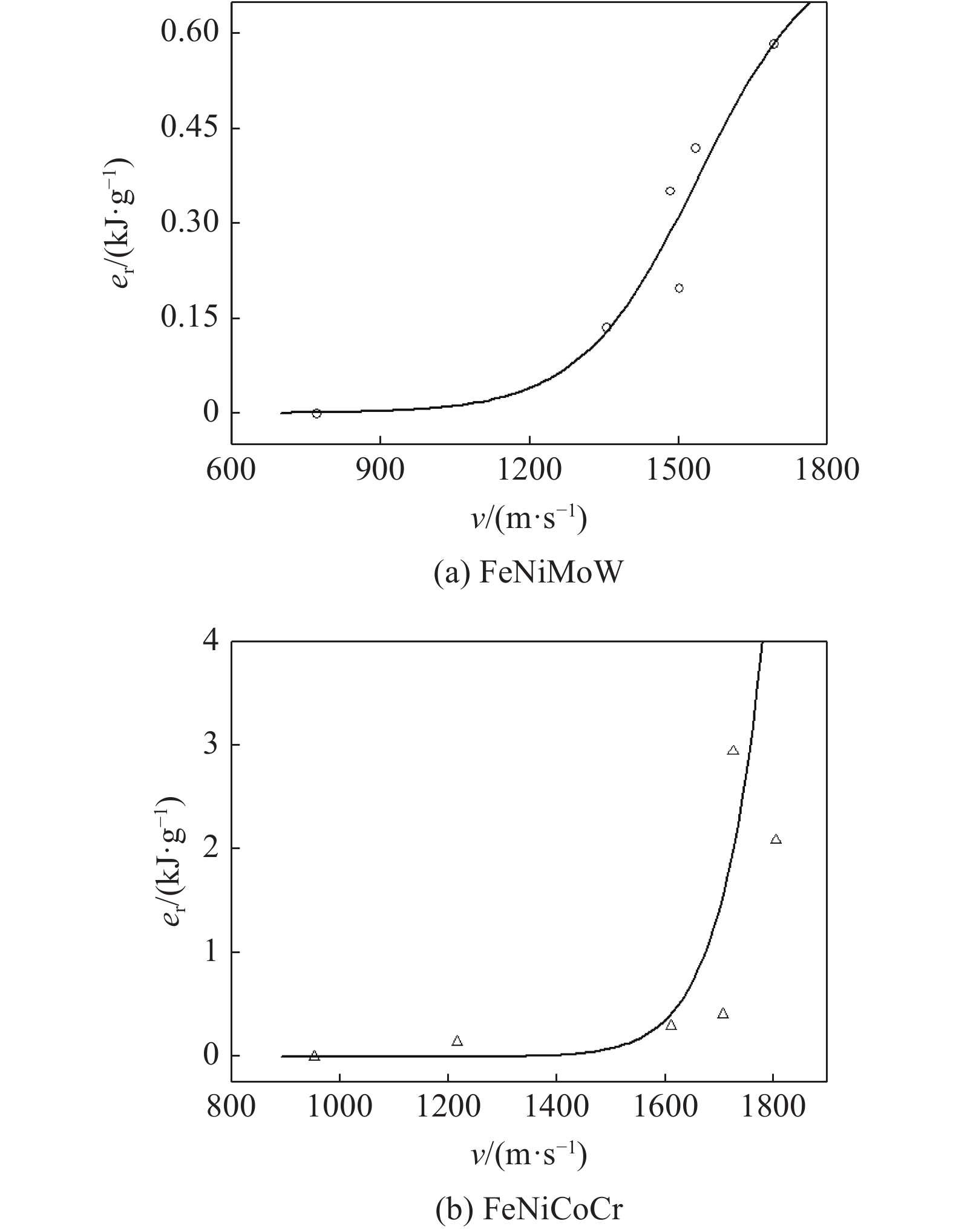

破片进入容器内, 撞击后端靶板时一部分动能Ek转换成热能, 对超压峰值有一定贡献. 容器内增加的总能量ΔQ由破片发生反应释放的化学能Er与破片动能Ek转换的热能组成[26]. 根据Ames等[26-28]理论分析, 两种高熵合金破片发生冲击释能反应时容器内超压峰值与增加的总能量之间的关系

$$ P = frac{{{gamma _{ m{a}}} - 1}}{{{V_{ m{E}}}}}Delta Q $$  | (2) |

式中,

m{a}}}$

由于FeNiMoW, FeNiCoCr熔点较高, 所以本文不考虑容器中破片动能Ek贡献的能量.

单位质量破片释放的化学能为

$$ {e_{text{r}}}{text{ = }}frac{{Delta Q}}{{{M_{text{r}}}}} $$  | (3) |

其中, Mr为破片剩余质量, g.

根据试验所测超压峰值计算得到不同撞击速度下两种高熵合金破片单位质量释放的比化学能er, 并进行非线性拟合, 如图10所示. 从图中可以看出, FeNiMoW, FeNiCoCr破片在释能反应临界速度时, 两种高熵合金破片单位质量释放的比化学能极小, 接近于0. 撞击速度在500 m/s ~ 1800 m/s内逐渐增加, 单位质量两种高熵合金破片释放的比化学能er不断增大, 其中, FeNiMoW最大释能Q = 0.58 kJ/g, FeNiCoCr最大释能Q至少为2.085 kJ/g.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-10.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-10.jpg'" class="figure_img

figure_type1 bbb " id="Figure10" />

图

10

不同撞击速度下两种高熵合金破片单位质量的释能特性

Figure

10.

The energy release characteristics per unit mass of two high-entropy alloy fragments at different impact velocities

下载:

下载: 全尺寸图片

幻灯片

含能结构材料发生冲击释能反应时的反应类型, 主要归纳为3种: 金属氧化反应、金属合金化反应及铝热反应. 参照Fischer和Grubelich[29]研究的金属合金化反应表、金属燃烧反应表, 两种高熵合金材料组成元素各金属间较难发生反应, 各金属元素发生氧化反应及释能情况如下

$$ left.begin{split} &{4{ m{Fe}} + 3{{ m{O}}_2} = 3{ m{F}}{{ m{e}}_2}{{ m{O}}_3}},;;;;{Delta H = 7384.104;{ m{J}}/{ m{g}}}&{2{ m{Ni}} + {{ m{O}}_2} = 2{ m{NiO}}},;;;;{Delta H = 4085.955;{ m{J}}/{ m{g}}}&{2{ m{Mo}} + 3{{ m{O}}_2} = 2{ m{Mo}}{{ m{O}}_3}},;;;;{Delta H = 7769.216;{ m{J}}/{ m{g}}}&{2{ m{Co}} + {{ m{O}}_2} = 2{ m{CoO}}},;;;;{Delta H = 4039.49;{ m{J}}/{ m{g}}}&{4{ m{Cr}} + 3{{ m{O}}_2} = 2{ m{C}}{{ m{r}}_2}{{ m{O}}_3}},;;;;{Delta H = 10;963.13;{ m{J}}/{ m{g}}}end{split} ight}$$  | (4) |

其中, W元素氧化反应所需温度较高, 本文不考虑其发生氧化反应.

根据两种高熵合金组成元素氧化反应产物, 结合铝热反应表[29], 假设Fe, Ni, Co, Cr, Mo, W与氧化反应中生成的氧化物不发生二次反应.

表2、表3分别为FeNiMoW和FeNiCoCr各组成元素的质量比、摩尔比及摩尔质量比. 试验中, 假设破片能够充分与氧气接触, 发生完全氧化反应. 根据表2、表3所列两种高熵合金材料组成元素质量分数, 结合式(4), 计算出单位质量两种典型高熵合金氧化反应释放能量. 单位质量FeNiMoW完全发生化学反应释放的总化学能Q为3.54 kJ, 单位质量FeNiCoCr完全发生化学反应释放的总化学能Q为6.48 kJ.

表

2

FeNiMoW各组分的典型配比

Table

2.

Typical proportions of FeNiMoW components

table_type1 ">

| Fe | Ni | Mo | W | |

| Wt/% | 14.16 | 14.88 | 24.33 | 46.63 |

| n/% | 25 | 25 | 25 | 25 |

| M/(g·mol?1) | 55.85 | 58.69 | 95.95 | 183.86 |

下载:

下载: 导出CSV

|显示表格

表

3

FeNiCoCr各组分的典型配比

Table

3.

Typical proportions of FeNiCoCr components

table_type1 ">

| Fe | Ni | Co | Cr | |

| Wt/% | 24.77 | 26.03 | 26.14 | 23.06 |

| n/% | 25 | 25 | 25 | 25 |

| M/(g·mol?1) | 55.85 | 58.69 | 58.933 | 51.996 |

下载:

下载: 导出CSV

|显示表格

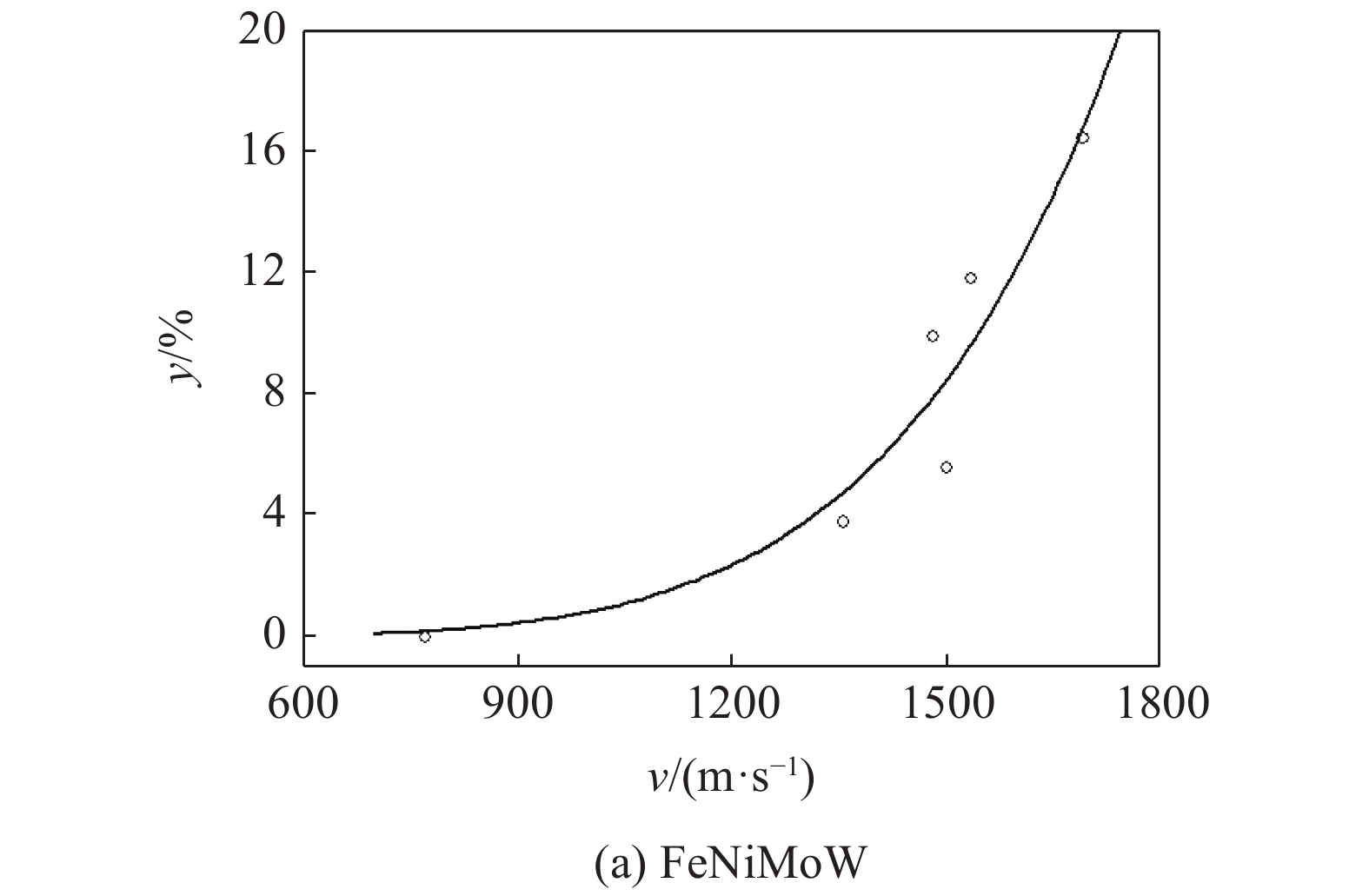

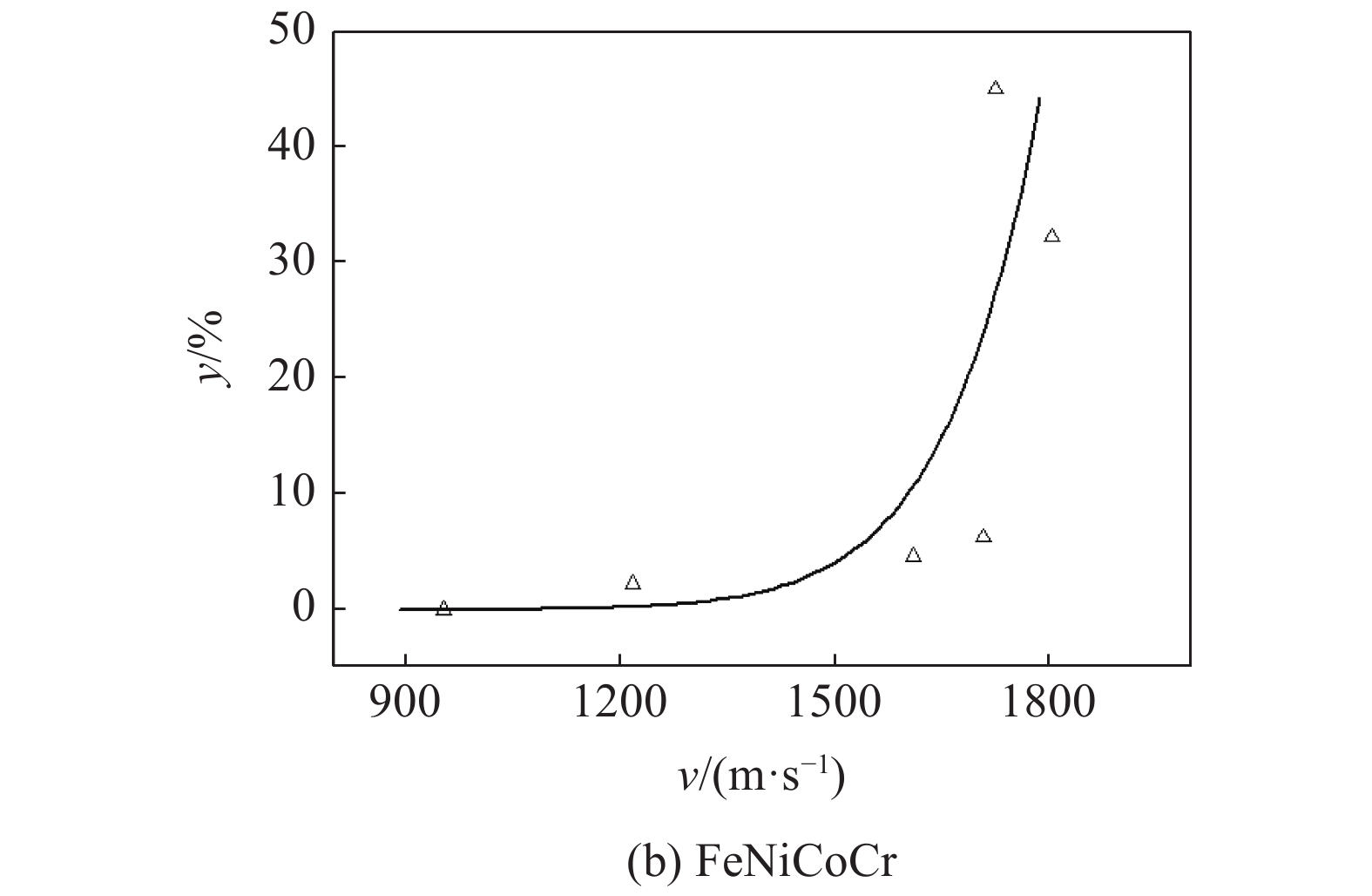

不同撞击速度情况下, 单位质量两种高熵合金破片释能效率y

$$ y = frac{{{e_{text{r}}}}}{Q} $$  | (5) |

根据式(5)计算所得释能效率数值, 进行非线性拟合, 如图11所示, 单位质量两种高熵合金破片的释能效率与撞击速度呈正相关, 与其他****[30-31]对含能结构材料释能行为的研究规律一致. 在500 m/s ~ 1800 m/s的速度范围内, FeNiMoW破片单位质量最大释能效率为16.47%, FeNiCoCr破片单位质量最大释能效率至少为32.18%.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-11-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-11-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure11-1" />

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-11.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-11.jpg'" class="figure_img

figure_type1 bbb " id="Figure11" />

图

11

不同撞击速度下两种高熵合金破片单位质量的释能效率

Figure

11.

The energy release efficiency per unit mass of two high-entropy alloy fragments under different impact velocities

下载:

下载: 全尺寸图片

幻灯片

3.

两种典型高熵合金侵彻典型多层靶板毁伤特性

3.1

高熵合金侵彻多层靶板释能特性分析

3.1.1

释能现象

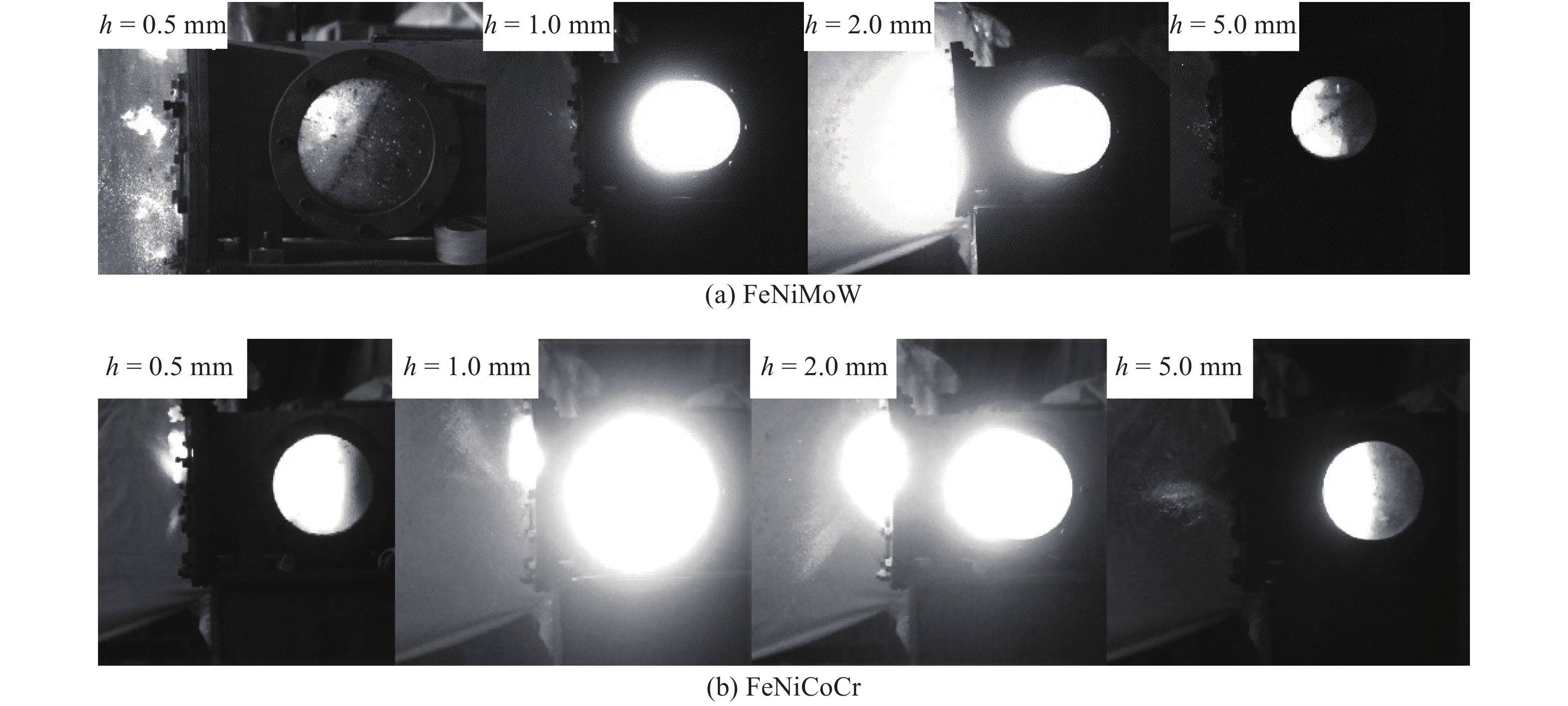

图12为FeNiMoW, FeNiCoCr破片侵彻不同厚度钢靶后进入密闭容器内对多层铝板的释能现象. 其中, 0.5 mm前置钢靶对应的后效靶为前述冲击释能测试试验中的厚钢板, 这里用来进行对比分析. 撞击速度在1600 m/s左右时, 随着钢靶厚度(0.5 ~ 2 mm)的增加, FeNiMoW破片在容器内反应火光增强明显, 光圈扩大, 且撞击2 mm厚的前置钢靶后有产物喷出, 但撞击5 mm厚的前置钢靶时(v = 1344 m/s)释能反应现象减弱. FeNiCoCr破片在撞击前置钢靶时, 随着钢靶厚度(0.5 ~ 1 mm)的增加, 破片的释能反应增强, 且容器前端铁皮穿孔处有产物喷出, 钢靶厚度为1 ~ 5 mm时, 容器内火光逐渐减弱, 反应变弱.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-12.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-12.jpg'" class="figure_img

figure_type2 ccc " id="Figure12" />

图

12

两种高熵合金破片在不同靶厚下的冲击反应试验现象

Figure

12.

The experimental phenomenon of impacting of two high-entropy alloy fragments under the targets of different thickness

下载:

下载: 全尺寸图片

幻灯片

3.1.2

准密闭容器内反应准静态压力特性

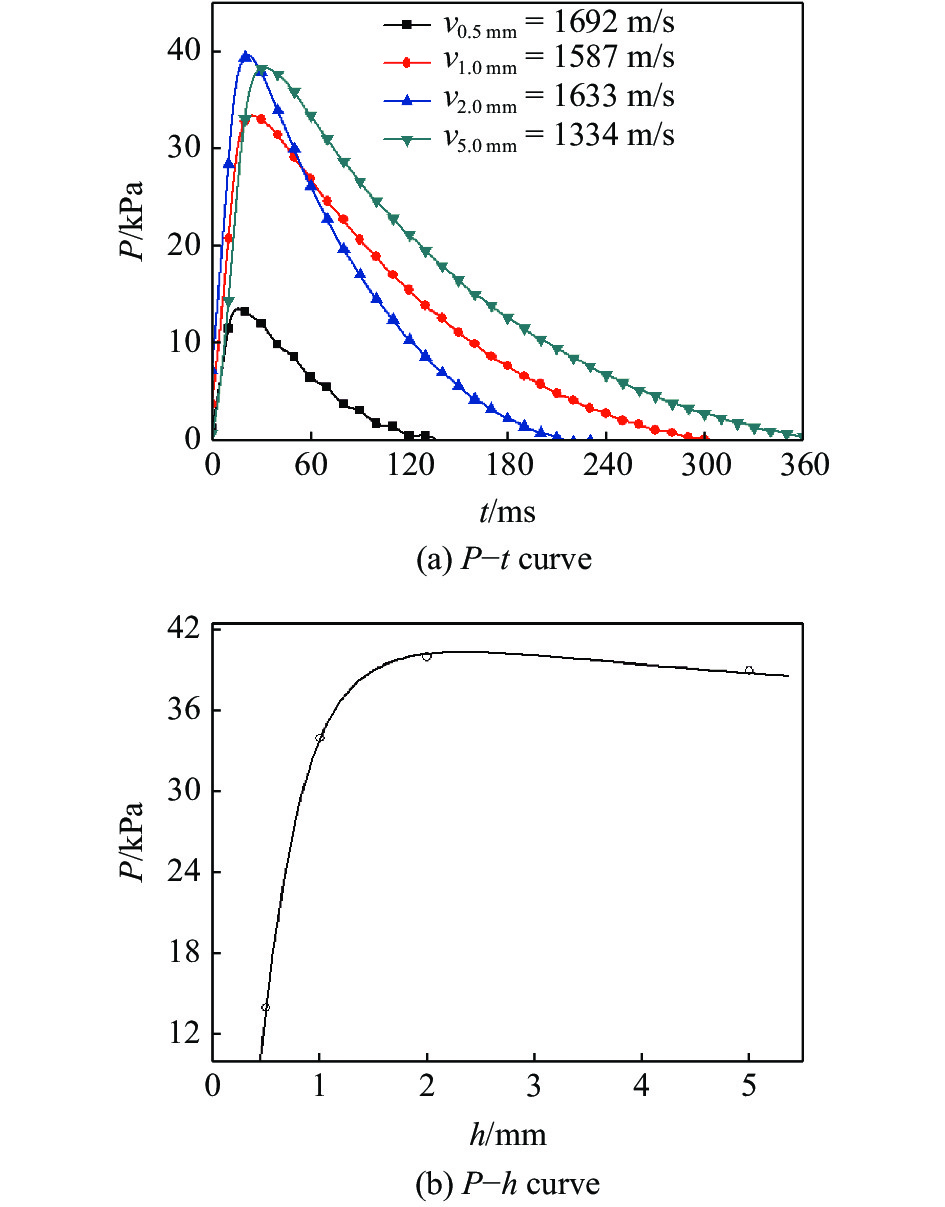

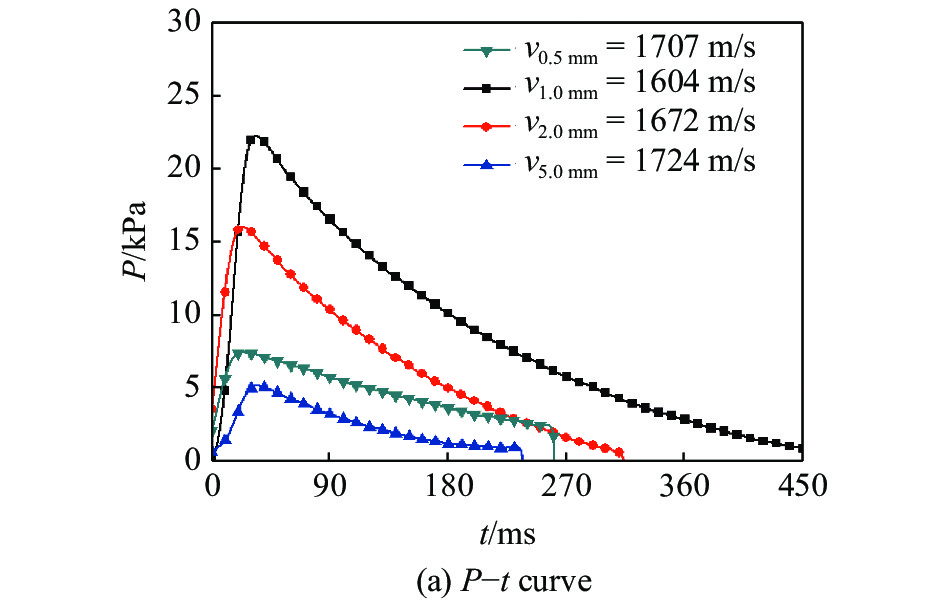

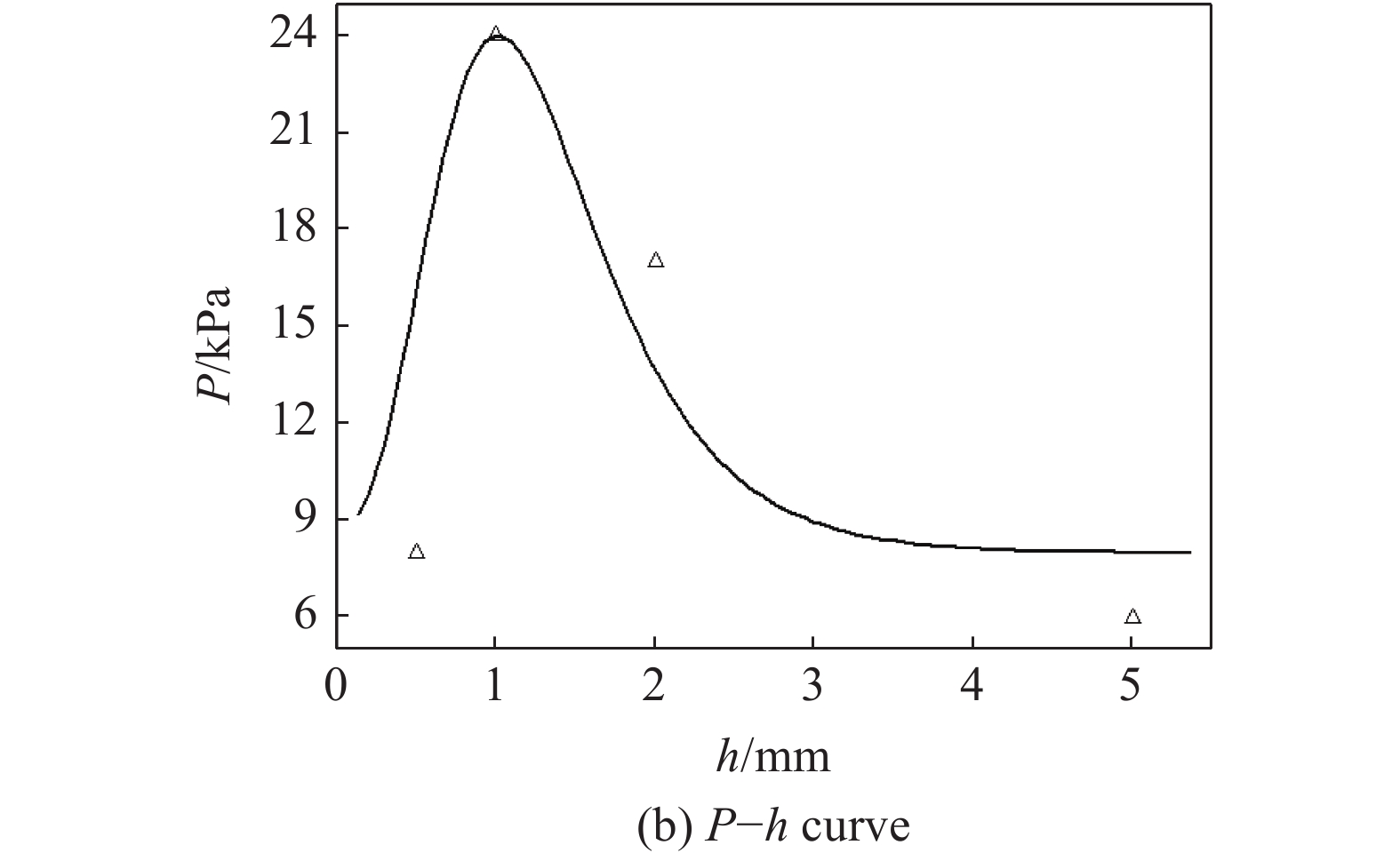

如图13、图14所示为两种高熵合金破片穿透不同靶厚铁皮后, 对多层铝板毁伤释能时超压变化情况. 撞击速度在1600 m/s左右时, 随着前置钢靶厚度(0.5 ~ 2 mm)的增加, FeNiMoW超压峰值上升, 当前置钢靶厚度为5 mm时(v = 1344 m/s), 超压峰值有所下降; 前置钢靶厚度为0.5 mm ~ 1 mm时, FeNiCoCr超压峰值增加, 前置钢靶厚度增加至2 mm ~ 5 mm时, 超压峰值逐渐下降. 与图11中两种高熵合金侵彻不同靶厚钢靶后进入容器内毁伤多层铝板的试验现象规律吻合. 当撞击速度为1600 m/s左右, 前端靶板厚度为0.5 ~ 5 mm时, FeNiMoW和FeNiCoCr最大超压峰值分别为40 kPa和24 kPa.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-13.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-13.jpg'" class="figure_img

figure_type1 bbb " id="Figure13" />

图

13

FeNiMoW破片在不同靶厚下的超压峰值变化情况

Figure

13.

The peak overpressures of FeNiMoW fragments under the targets of diferent thickness

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-14-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-14-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure14-1" />

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-14.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-14.jpg'" class="figure_img

figure_type1 bbb " id="Figure14" />

图

14

FeNiCoCr破片在不同靶厚下的超压峰值变化情况

Figure

14.

The peak overpressures of FeNiCoCr fragments under the targets of diferent thickness

下载:

下载: 全尺寸图片

幻灯片

3.1.3

两种高熵合金破片侵彻多层靶板过程释能特性分析

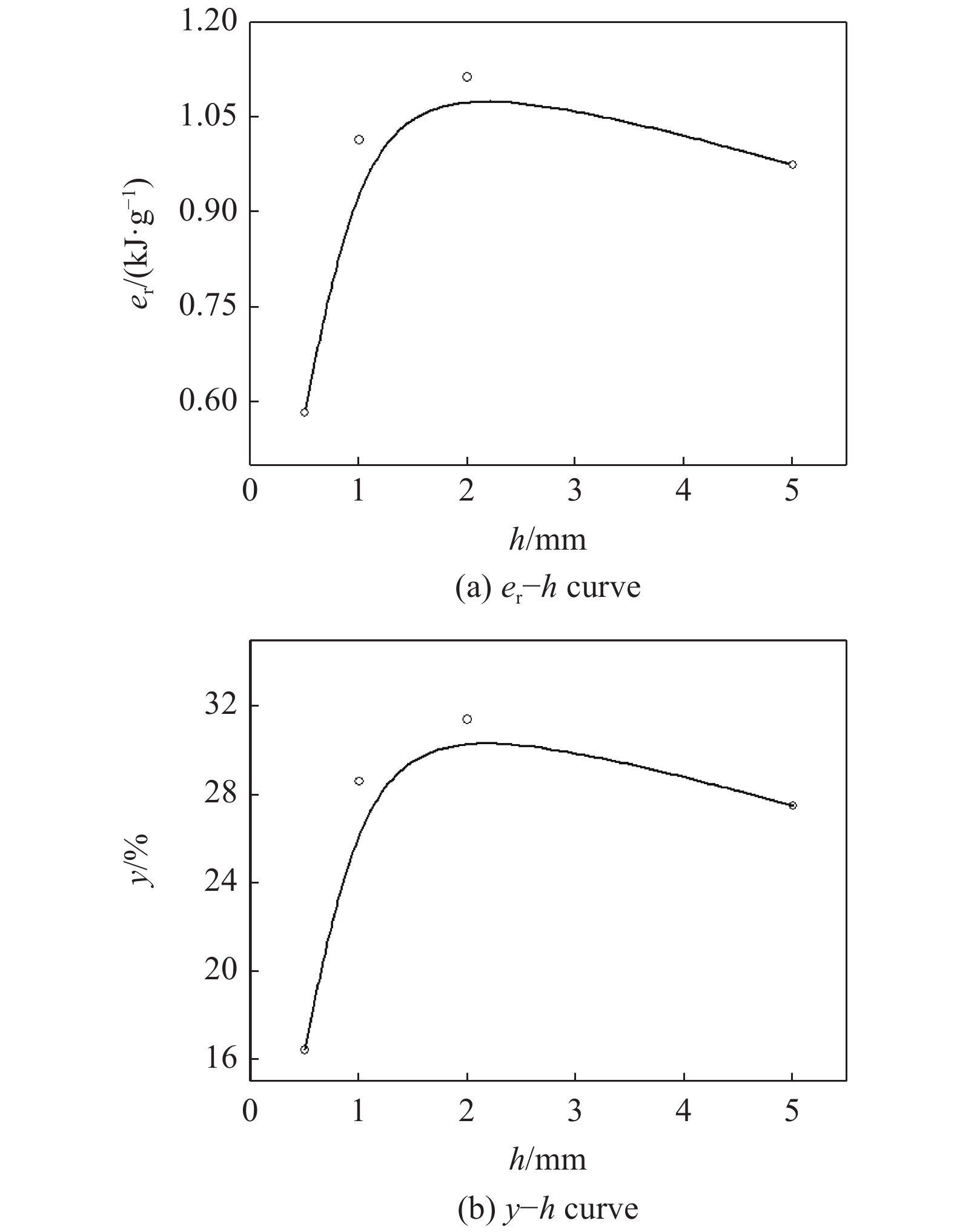

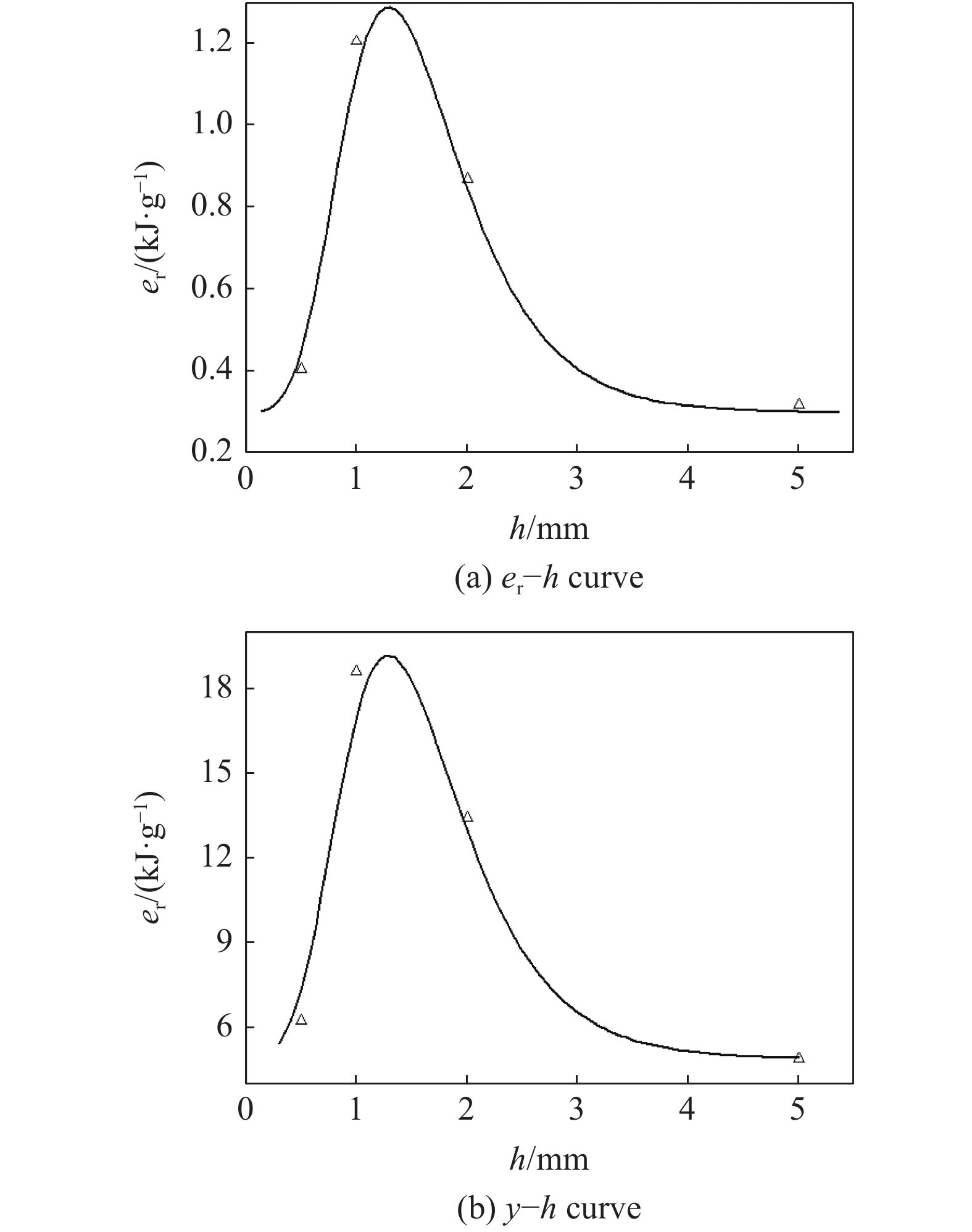

结合式(1) ~ 式(5), 得到FeNiMoW和FeNiCoCr侵彻0.5 mm ~ 5 mm前置钢靶后的比化学能?靶厚曲线和释能效率?靶厚曲线如图15和图16所示. 撞击速度在1600 m/s左右时, 前置钢靶厚度在0.5 ~ 2 mm内, 单位质量FeNiMoW破片比化学能及释能效率逐渐增大. 当前置钢靶厚度为5 mm时, 破片速度(V = 1344 m/s)相对1600 m/s较小, 单位质量FeNiMoW破片比化学能及释能效率有所下降, 但下降不明显, 所以, 当前置钢靶厚度大于1 mm时, 单位质量FeNiMoW破片比化学能及释能效率整体上呈上升趋势. 前置钢靶厚度在0.5 ~ 1 mm内, 单位质量FeNiCoCr破片比化学能及释能效率增大, 当前置钢靶厚度大于1 mm时, 单位质量FeNiCoCr破片比化学能及释能效率呈下降趋势. 两种高熵合金一定速度下侵彻不同厚度靶板释能规律与Zhang等[32]对活性含能材料侵彻不同厚度靶板的释能规律相似. 当撞击速度为1600 m/s左右, 前端靶板厚度为0.5 ~ 5 mm时, 单位质量FeNiMoW与FeNiCoCr最大释能分别为1.1 kJ和1.2 kJ, 最大释能效率分别为31.4%和18.6%.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-15.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-15.jpg'" class="figure_img

figure_type1 bbb " id="Figure15" />

图

15

FeNiMoW材料的毁伤特性

Figure

15.

Damage characteristics of FeNiMoW

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-16.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-16.jpg'" class="figure_img

figure_type1 bbb " id="Figure16" />

图

16

FeNiCoCr材料的毁伤特性

Figure

16.

Damage characteristics of FeNiCoCr

下载:

下载: 全尺寸图片

幻灯片

3.2

高熵合金破片侵彻多层靶板毁伤特性分析

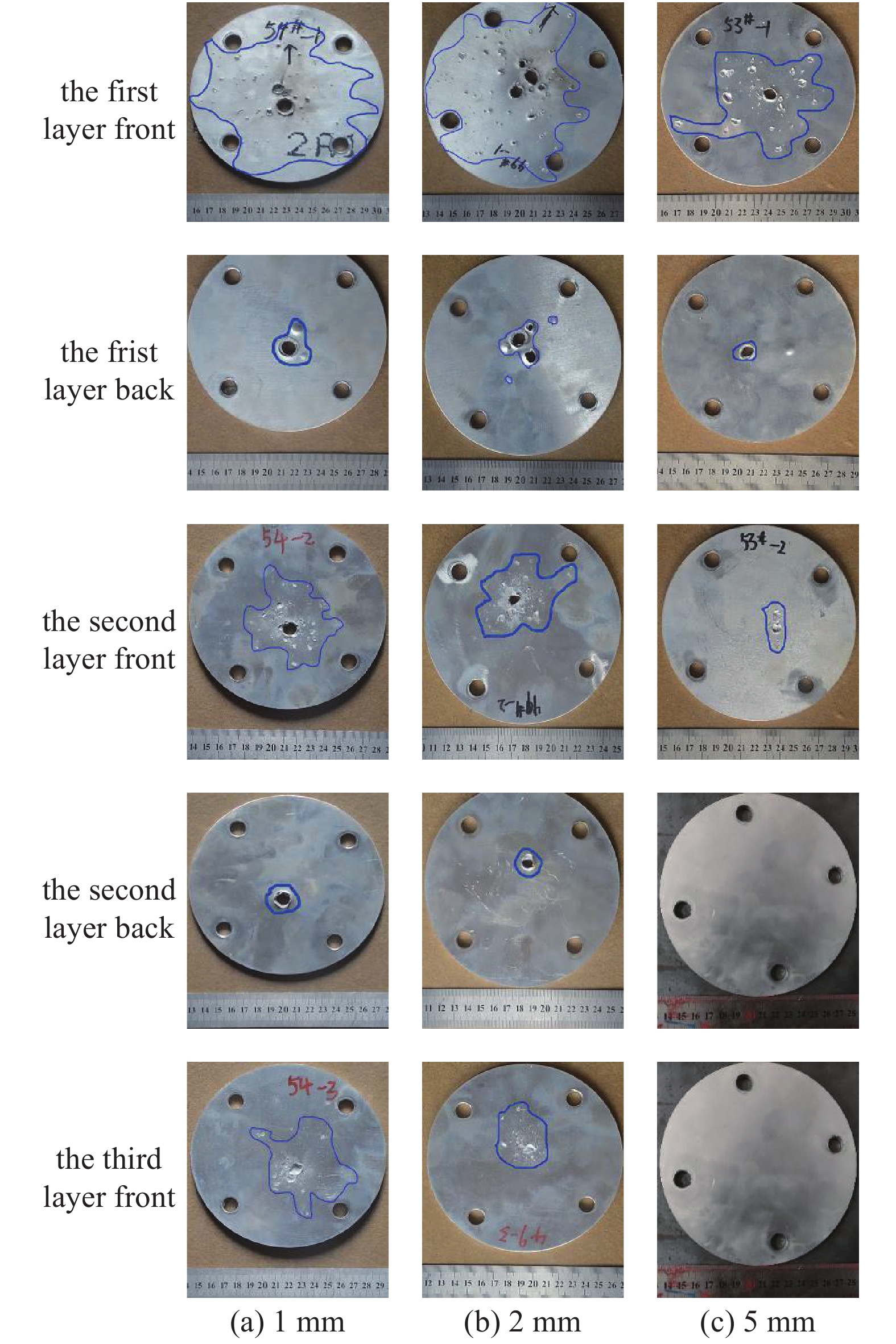

FeNiMoW和FeNiCoCr破片侵彻不同厚度钢靶后进入密闭容器内对多层铝板的毁伤作用如图17所示. 相同撞击速度下, 破片撞击容器前端不同厚度铁皮后发生不同程度破碎, 进入容器撞击多层铝板发生释能反应, 对靶板进行侵彻毁伤作用, 反应产物从前端铁皮穿孔处喷出.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-17.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-17.jpg'" class="figure_img

figure_type1 bbb " id="Figure17" />

图

17

高熵合金破片对多层铝板的毁伤示意图

Figure

17.

Schematic diagram of damage of high-entropy alloy fragments to multi-layered aluminum plates

下载:

下载: 全尺寸图片

幻灯片

图18为FeNiMoW破片侵彻不同厚度钢靶后对多层铝板的毁伤效果, 表4为铝板毁伤面积具体情况. 撞击速度在1600 m/s左右时, FeNiMoW侵彻1 mm前置钢靶后, 对第一层铝板造成较大穿孔, 铝板背面穿孔周围隆起, 而在第二层铝板上留下碎片痕迹. 侵彻2 mm前置钢靶后, 铝板背面出现凸起但未造成穿孔, 说明破片对第一层铝板的穿孔毁伤效果降低. 进一步, 随着前置钢靶厚度增大至5 mm, 对铝板的穿孔毁伤相对侵彻2 mm前置钢靶时增加. 由图15可知, 随着前置钢靶厚度从1 mm增大至5 mm, 其反应程度先增大后降低, 与该试验中破片穿孔能力相反. 这是由于FeNiMoW氧化反应后生成的产物强度降低所致, 反应程度越高, 破片对铝靶的穿孔毁伤能力越弱. 另一方面, 从表4可知, 随着前置钢靶厚度从1 mm增大至2 mm, FeNiMoW破碎程度增强, 对铝板毁伤面积增大. 当前置钢靶厚度继续增大至5 mm时, 毁伤面积减小, 该现象是由破片靶外质量损失增大导致.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-18.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-18.jpg'" class="figure_img

figure_type1 bbb " id="Figure18" />

图

18

FeNiMoW材料侵彻不同厚度钢靶后对多层铝板的毁伤效果

Figure

18.

The damage of FeNiMoW on the multi-layered aluminum plate after penetrating the diferent thickness of steel-targets

下载:

下载: 全尺寸图片

幻灯片

表

4

FeNiMoW侵彻不同厚度钢靶后对多层铝板的毁伤面积

Table

4.

The damaged areas of FeNiMoW on the multi-layered aluminum plates after penetrating the diferent thickness of steel-targets

table_type1 ">

| Thickness of front steel target/mm | Damaged areas of LY12 Al targets/mm2 | ||

| first layer front | second layer front | third layer front | |

| 1 | 14452 | 1809 | 0 |

| 2 | 16468 | 0 | 0 |

| 5 | 15205 | 3169 | 0 |

下载:

下载: 导出CSV

|显示表格

图19为FeNiCoCr破片侵彻不同厚度钢靶后对多层铝板的毁伤效果, 表5为铝板毁伤面积具体情况. 撞击速度在1600 m/s左右时, FeNiCoCr侵彻1 mm前置钢靶后, 穿过第一、二层铝板形成单个穿孔, 而在第三层靶板上形成弹坑. 侵彻2 mm前置钢靶后, 破片发生破碎并在第一层铝板上形成多个穿孔, 其对铝靶的穿孔毁伤效果增强. 进一步, 当钢靶厚度增加至5 mm时, 破片对第一层铝板的穿孔毁伤减弱. 由图16可知, 随着前置钢靶厚度从1 mm增大至2 mm, 其反应程度呈下降趋势, 与该试验中破片穿孔能力相反. 这是由于FeNiCoCr氧化反应后生成的产物强度降低所致, 反应程度越低, 破片对铝靶的穿孔毁伤能力越强. 另一方面, 从表5可知, 随着前置钢靶厚度从1 mm增大至2 mm, FeNiMoW破碎程度增强, 对铝板毁伤面积增大. 当前置钢靶厚度继续增大至5 mm时, 毁伤面积及穿孔毁伤程度减小, 该现象是由破片靶外质量损失增大导致.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-19.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/9//lxxb2021-327-19.jpg'" class="figure_img

figure_type1 bbb " id="Figure19" />

图

19

FeNiCoCr材料侵彻不同厚度钢靶后对多层铝板的毁伤效果

Figure

19.

The damage of FeNiCoCr on the multi-layered aluminum plate after penetrating the diferent thickness steel-targets

下载:

下载: 全尺寸图片

幻灯片

表

5

FeNiCoCr侵彻不同厚度钢靶后对多层铝板的毁伤面积

Table

5.

The damaged areas of FeNiCoCr on the multi-layered aluminum plates after penetrating the diferent thickness of steel-targets

table_type1 ">

| Thickness of front steel target/mm | Damaged areas of LY12 Al targets/mm2 | ||

| first layer front | second layer front | third layer front | |

| 1 | 8394 | 3290 | 3413 |

| 2 | 10557 | 2688 | 1618 |

| 5 | 5035 | 544 | 0 |

下载:

下载: 导出CSV

|显示表格

4.

结 论

本文通过冲击释能特性测试装置开展了500 m/s ~ 1800 m/s速度范围内两种典型高熵合金破片冲击释能特性试验, 分析了两种典型高熵合金破片释能过程、超压变化及释能规律, 并基于该试验系统进行了两种典型高熵合金破片侵彻不同厚度靶板后对多层目标的毁伤特性研究, 讨论了不同厚度靶板对两种典型高熵合金破片的冲击释能、释能效率及毁伤后效的影响, 得到如下结论:

(1) FeNiMoW和FeNiCoCr破片释能反应阈值速度分别为1356 m/s和1217 m/s, 达到反应阈值后, 撞击速度的增加对两种高熵合金冲击释能反应及释能效率显著增强. 在500 m/s ~ 1800 m/s速度范围内, 单位质量FeNiMoW破片冲击反应最大释能效率为16.47%, 单位质量FeNiCoCr破片冲击反应最大释能效率至少为32.18%.

(2) 在1600 m/s左右的撞击速度下, 随着前置钢靶厚度从1 mm增加至5 mm, FeNiMoW超压峰值呈先上升再下降趋势, FeNiCoCr超压峰值呈下降趋势. 单位质量FeNiMoW在撞击2 mm前置钢靶时达到最大释能效率(31.4%); 单位质量FeNiCoCr在撞击1 mm前置钢靶时达到最大释能效率(18.6%).

(3) 在1600 m/s左右的撞击速度下, 随着前置钢靶厚度从1 mm增加至5 mm, FeNiMoW破片释能反应整体上呈上升趋势, FeNiCoCr破片释能反应呈下降趋势. 破片在侵彻多层靶标过程中, 释能反应的降低对靶标的穿孔毁伤增强有一定贡献. 当前置钢靶厚度进一步增大时, 破片对铝靶的穿孔毁伤能力降低. 另一方面, 随着前置钢靶厚度的增大, 破片对第一层铝靶毁伤面积先增大后减小.