,*,?,2), 魏悦广**

,*,?,2), 魏悦广**EFFECT OF INTERLAYER THICKNESS ON THE MODE I FRACTURE ENERGY RELEASE RATE OF SANDWICH STRUCTURE$^{\bf 1)}$

Zhang Fanfan*,?, Song Jingru*,?, Ma Hansong*,?, Liu Xiaoming ,*,?,2), Wei Yueguang**

,*,?,2), Wei Yueguang**通讯作者: 2)刘小明,研究员,主要研究方向:固体力学,接触力学. E-mail:xiaomingliu@imech.ac.cn

收稿日期:2020-03-25接受日期:2020-06-4网络出版日期:2020-07-18

| 基金资助: |

Received:2020-03-25Accepted:2020-06-4Online:2020-07-18

作者简介 About authors

摘要

三明治结构作为载荷传递和连接元件,广泛应用于航空航天、材料表征、柔性电子等领域. 了解其断裂行为和特点能为三明治结构连接件极限载荷的设计提供理论指导. 基于改良弹性地基理论模型,本文提出了一种计算能量释放率的新理论模型,模型中考虑中间层厚度对三明治结构 I 型断裂能量释放率的影响. 结果表明,中间层厚度对三明治结构 I 型断裂的影响存在两个部分:中间层剪切力的影响及中间层引起结构刚度增大的影响. 当无量纲中间层厚度取最大值 2 时,传统模型与有限元计算结果存在 70% 以上的误差;采用本文的模型可以极大地提高精度,将误差降到 5% 以内. 相比改良弹性地基理论只适用于中间层厚度较小的情况,本理论模型的适用范围更广. 此外,利用本模型,本文选取了两个几何参数 (中间层厚度和裂纹初始长度) 和一个材料参数 (模量比) 进行研究. 讨论了剪切效应对结构几何和材料参数的敏感性. 在定载荷的基础上,讨论了几何和材料参数对能量释放率的影响;并在假定结构断裂韧性不变的基础上,得到了几何和材料参数对三明治结构临界载荷的影响规律.

关键词:

Abstract

As a load transfer and connection element, the sandwich structure is widely used in aerospace, material characterization, flexible electronics and other fields. Understanding its fracture behavior and characteristics can provide theoretical guidance for designing the load capacity of the sandwich structure connector. In this paper, based on the improved elastic foundation theoretical model, we proposed a new theoretical model to calculate the energy release rate of the sandwich structure. The theoretical model considered the effect of the interlayer thickness on the energy release rate of the mode I fracture energy of the sandwich structure. Results showed that the influence of the middle layer on the energy release rate of mode I fracture has two parts: the influence of the shear force of the middle layer and the effect of the middle layer on the increase of structural stiffness. When the dimensionless interlayer thickness takes the maximum value of 2, the energy release rate from the traditional model may have a deviation greater than 70%, compared with the finite element calculation; our model can greatly improve the accuracy, and the error can be reduced to 5%. Compared with the improved elastic foundation theory, which is only applicable to the case where the thickness of the middle layer is small, the theoretical model has a wider range of applications. In addition, by using the present model, two geometric parameters (intermediate layer thickness and initial crack length) and one material parameter (modulus ratio) were selected for the study. The sensitivity of shear effect to structural geometry and material parameters was discussed. Based on the constant load, the influence of geometric and material parameters on the energy release rate was discussed; and on the assumption that the fracture toughness of the structure remains unchanged, the influence law of geometric and material parameters on the critical load of the sandwich structure was obtained.

Keywords:

PDF (16671KB)元数据多维度评价相关文章导出EndNote|Ris|Bibtex收藏本文

本文引用格式

张凡凡, 宋晶如, 马寒松, 刘小明, 魏悦广. 中间层厚度对三明治结构中 I 型断裂能量释放率的影响研究$^{\bf 1)}$. 力学学报[J], 2020, 52(4): 1080-1094 DOI:10.6052/0459-1879-20-092

Zhang Fanfan, Song Jingru, Ma Hansong, Liu Xiaoming, Wei Yueguang.

引言

因其具有较高的比强度,较大的比刚度等优点,三明治结构经常作为载荷传递和连接元件,广泛应用于航空航天[1-2]、汽车应用[3-5]、船舶制造[6]、土木工程结构[7-8]和表面粘结压电智能结构[9]等领域. 常见的三明治结构有金属胶层粘接三明治结构,泡沫板三明治结构等. 三明治结构的力学行为直接决定了其功能及服役寿命,因此对其力学行为的研究引起了****的广泛关注[7-8]. 对于三明治结构而言,中间层的强度往往弱于上层和下层材料,这使得中间层的失效机制直接决定了整体结构的失效机制[10]. 因此,研究三明治结构中间层的断裂行为对该结构的功能评价及寿命评估具有重要意义.研究 I 型断裂模式是研究三明治结构断裂行为的简单有效方法之一,因此众多****研究了纯 I 型断裂模式下三明治结构的断裂行为,双悬臂梁 (DCB) 测试作为标准方法得到广泛应用[11]. 该实验测试的主要优点是样品制备简单,实验操作容易等. 通过该方法,研究人员可以测得结构的临界载荷,再利用相关理论模型就可以确定 I 型断裂模式下三明治结构的断裂韧性. 计算方法中,最简单的是基于梁理论的方法来计算断裂韧性[12]. 但是,该方法未考虑中间层的剪切性能[13],也不能考虑非中间层裂纹尖端处的旋转[14]. 鉴于此,Williams 提出了改进的梁理论,该理论考虑了初始裂纹长度的根部旋转校正量,该量的引入将补偿裂纹尖端处非中间层的旋转以及中间层的剪切性能[15]. 但是,裂纹扩展过程中裂纹长度的监测是实验中的一个技术难点. 接着,Moura 提出了基于一致性的梁方法,该方法使用了等效裂纹长度的概念,可以达到无需监测裂纹扩展过程中裂纹长度的目的;此外,Moura 为了考虑裂纹尖端处的应力集中和试样的刚度变化,为非中间层定义了等效的弯曲模量[16]. 之后,Xie 等[17]引入弯曲刚度的概念用于计算断裂韧性. Mao 等[10]提出了基于弹性梁理论的综合模型. 接着,Ouezdou 等[18]通过修改 Kanninen 地基模型[19]中的等效弹簧刚度 $k$,确定了三明治结构的柔度和能量释放率. 另外,Penado [20]对地基模型中的等效弹簧刚度 $k$ 进行了进一步修正,考虑了试样裂纹部分的剪切变形效应对能量释放率的影响.

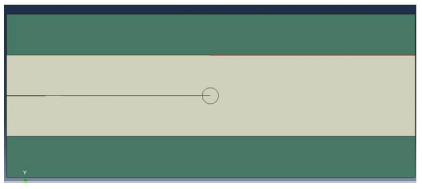

Ouezdou 等[18]提出的理论模型是研究三明治结构断裂韧性的一个经典模型,很多文献将其作为参考来研究纯 I 型模式下三明治结构的断裂韧性[21-28],本文将其称为改良弹性地基理论模型. 改良弹性地基理论模型是通过考虑有限长度的梁而获得的,如图 1 所示. 三明治结构关于中间层的中心线轴对称,$x <0$ 的区域用欧拉-伯努利梁理论进行求解,$x >0$ 的区域用 Winkler 地基模型进行求解[18],最后通过两个区域的连续性等条件求得结构的能量释放率. 已有发现,中间层厚度较小的时候,该模型可以较好地预测三明治结构的断裂韧性[21-28]. 但是,当中间层厚度较大的时候,该模型与实验结果有一定的偏差[6]. 通常情况下,三明治结构的中间层厚度较小,在0.1$\sim$2.0mm 之间[29-30]. 近期,随着大型造船结构等的兴起,中间层厚度较大 (10mm 左右) 的三明治结构相继出现,然而目前有关中间层较厚的三明治结构的相关研究还很少[6]. 所以,研究不同中间层厚度对三明治结构断裂行为的影响具有重要的科学和工程意义.

本文基于改良弹性地基理论模型,考虑中间层厚度的影响,通过引入中间层剪切力的影响及中间层厚度增大带来的结构刚度增大的影响,给出了适用于不同中间层厚度的三明治结构断裂模型. 基于新模型,在定载荷基础上,讨论了结构参数和材料参数对三明治结构能量释放率的影响;在假定结构断裂韧性不变的基础上,讨论了结构参数和材料参数对临界载荷的影响. 本文安排如下:第一节给出了模型的建立及求解过程,并将新理论模型与改良弹性地基理论模型进行了对比;第二节讨论了结构参数和材料参数对能量释放率和临界载荷的影响.

1 模型描述

1.1 模型简介

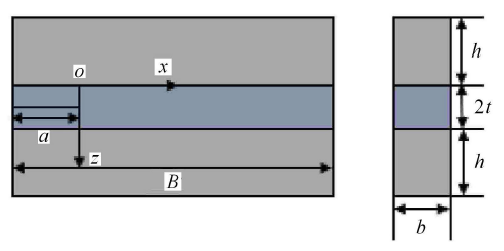

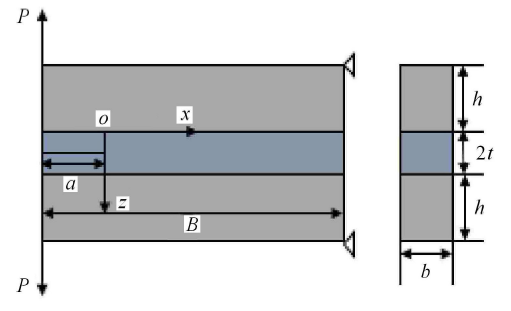

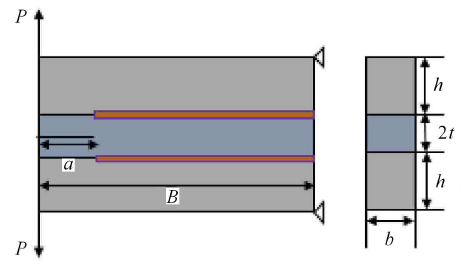

三明治结构由上层、下层和中间层组成,如图 1 所示. 上层和下层的材料参数和几何参数可以彼此相同或不同;本文假设上层和下层完全一致,并将上层和下层统称为非中间层,将非中间层的弹性模量和泊松比分别记为 $E_{1}$,$v_{1}$,厚度记为 $h$. 将中间层的弹性模量和泊松比分别记为 $E_{2}$,$v_{2}$,厚度记为 $2 t$. 假设三明治结构是各向同性的线弹性体. 本文将局部坐标系 $x$ 轴取在上层和中间层的界面处,规定向右为正;原点固定在裂尖对应的 $x$ 轴的位置;局部坐标系 $z$ 轴表示距界面的法向距离,规定向下为正. 三明治结构载荷示意图如图 2 所示.图1

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图1三明治结构示意图

Fig.1Sandwich structure diagram

图2

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图2三明治结构载荷示意图

Fig.2Load diagram of sandwich structure

1.2 改良弹性地基理论模型及其局限性

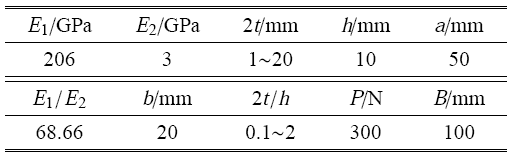

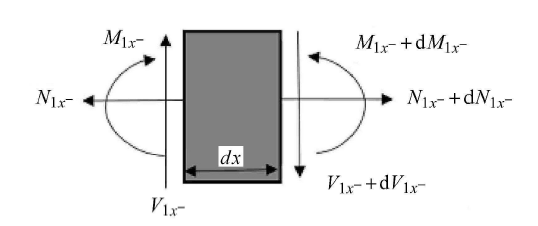

引言中提到,改良弹性地基理论模型在中间层厚度较大的情况下是不适用的. 本节对比了不同中间层厚度下,改良弹性地基理 论模型与有限元模拟求得的能量释放率. 假设非中间层为钢材,取其材料参数:弹性模量 $E_{1} =206$GPa,泊松比 $v_{1} =0.3$; 假设中间层为环氧胶,一般环氧胶的弹性模量为 2$\sim $3GPa[6],本文取其材料参数为:弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$. 三明治结构其他的材料参数与几何参数见表 1. 本文称该有限元模型为有限元模型 1,具体的模拟过程见附录 1.Table 1

表1

表1有限元模型1的材料参数和几何参数

Table 1

|

新窗口打开|下载CSV

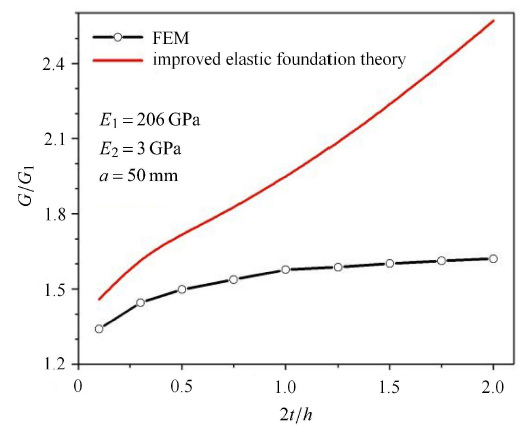

不同中间层厚度下,改良弹性地基理论模型与有限元模拟的能量释放率结果对比如图 3 所示. 其中,红色实线代表改良弹性地基理论模型得到的结果,黑色圆点代表有限元模拟得到的结果. 本文定义中间层厚度 $2t$ 与非中间层厚度$h$的比值为无量纲中间层厚度,记作 $2t/h$,并将其作为横坐标;将 300N 载荷作用下得到的能量释放率记作 $G$,将 $x<0$ 区域非中间层等效为梁长为裂纹初始长度的悬臂梁,并把其能量释放率定义为 $G_{1}$. 定义比值 $G/G_{1}$ 为无量纲能量释放率,将其作为纵坐标. 当无量纲中间层厚度为 0.1 时,经计算改良弹性地基模型和有限元模拟结果的误差为 9%;当无量纲中间层厚度为 2 时,经计算该模型结果和有限元结果的误差达到 70%. 基于上述分析可知,改良弹性地基模型仅适用于中间层厚度较小的情况 $(2t/h<0.1)$,当中间层厚度较大时,该模型误差明显. 因此,为更加精确地刻画中间层厚度较大的三明治结构的断裂行为, 需要建立新的理论模型.

图3

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图3能量释放率随无量纲中间层厚度的变化——改良弹性地基理论模型与有限元模拟结果对比图

Fig.3Variation of dimensionless energy release rate with dimensionless interlayer thickness—Comparison of improved elastic foundation theoretical model and finite element simulation

1.3 新模型的建立及求解

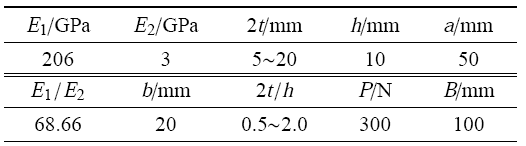

1.3.1 新模型建立的依据考虑到改良弹性地基模型是基于一维模型进行建模的,而有限元模型是基于二维模型进行建模的,所以改良弹性地基模型并未考虑切向影响. 当中间层厚度增大时,作为切向一部分的中间层剪切力的影响变得不容忽视. 为了验证中间层剪切力的影响,本文取其一部分——界面剪切力来研究. 因为弹性地基模型中将界面处理为不同刚度的弹簧,所以本文通过在 $x >0$ 区域的非中间层和中间层界面处施加黏聚力单元 (图 4 红色处) 并改变其切向模量,建立了可以改变界面切向刚度的有限元模型,用来揭示界面剪切力对能量释放率的影响. 本文称该有限元模型为有限元模型 2,其示意图如图 4 所示,材料参数和几何参数的设置见表 2,具体的模拟过程见附录 1.

图4

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图4有限元模型 2 的示意图

Fig.4Schematic diagram of finite element model 2

Table 2

表2

表2有限元模型2的材料参数和几何参数

Table 2

|

新窗口打开|下载CSV

不同界面切向刚度下能量释放率随中间层厚度的变化结果如图 5 所示. 将无量纲中间层厚度作为 横坐标;将无量纲能量释放率为 $G/G_{1}$ 作为纵坐标. 其中,红色实线代表改良弹性地基模型的结果,黑色线代表不同界面切向刚度下有限元模型 2 的结果,蓝色实线 代表有限元模型 1 的结果. 可以发现,当界面粘聚力单元的切向模量为 1MPa 时,即界面切向刚度较小时,有限元模型 2 结果与改良弹性地基模型得到的结果接近. 当界面黏聚力单元的切向模量逐渐增大时,有限元模型 2 结果逐渐趋向于有限元模型 1 的结果,并最终收敛于有限元模型 1 的结果. 所以,界面切向刚度对能量释放率有很大影响. 又因为界面切向刚度与中间层剪切力直接相关,所以考虑中间层剪切力对能量释放率的影响是很有必要的.

图5

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图5不同界面切向模量下无量纲能量释放率随无量纲中间层厚度的变化

Fig.5Variation of dimensionless energy release rate with dimensionless interlayer thickness at different interface tangential modulus

同时,改良弹性地基模型中只考虑了非中间层部分的结构刚度,未考虑中间层的结构刚度. 随着中间层厚度的增大,$x <0$ 区域中间层结构刚度不可忽视,所以考虑中间层厚度增大带来的 $x <0$ 区域整体结构刚度增大的影响也是很有必要的.

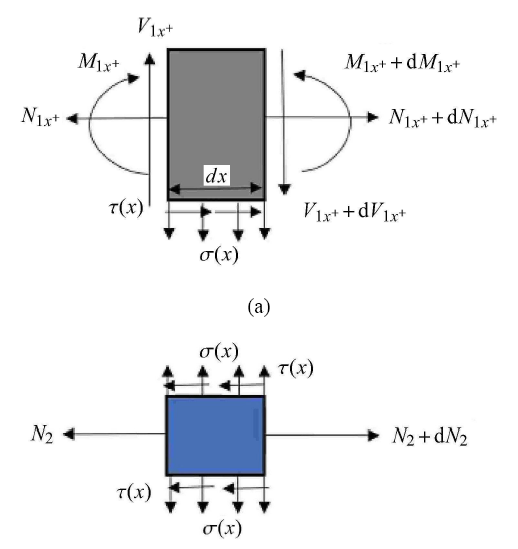

1.3.2 引入中间层剪切力的影响

本节引入中间层剪切力的影响来计算三明治结构的能量释放率. 假设 $u_{i}$ 和 $w_{i }$ 分别表示沿 $x$ 轴和沿 $z$ 轴的位移,$u_{i0}$ 表示非中间层的中平面沿 $x$ 轴的位移 ($i = 1, 2$ 分别表示非中间层和中间层,$i=1x^ - $, $1x^ + $ 分别表示 $x <0$ 区域的非中间层和 $x >0$ 区域的非中间层),假设 $y$ 方向上的宽度为 $b$ (垂直于图平面),并假设结构处于平面应变状态.

对于 $x <0$ 区域,根据欧拉梁理论,非中间层某个点沿 $x$ 轴和沿 $z$ 轴的位移由下式给出

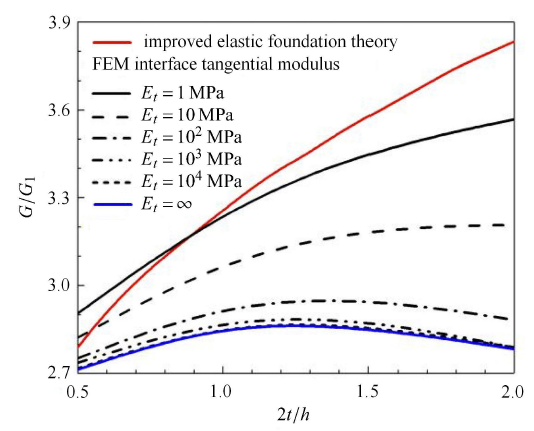

$x<0$ 区域长度为 $\text{d}x$ 的非中间层微元体受力图如图 6 所示.

图6

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图6非中间层,长度为 $\text{d}x$ 的微元体受力平衡图

Fig.6Non-interlayer force balance diagram of microelements with length $\text{d}x$

考虑到非中间层微元体的受力平衡,可以得到以下微分方程

其中,$N_{i}$,$V_{i}$ 和 $M_{i}$ 分别表示单位宽度的轴向力,剪切力和弯矩. 根据材料力学的相关定义,可以得到轴力和弯矩的表达式

其中,因为假设非中间层的横截面为矩形截面,所以其惯性矩为 $I=bh^{3}/12$.

通过将式 (4) 和式 (5) 代入式 (3) 可以得到以下控制微分方程

对于 $x >0$ 区域, 根据欧拉梁理论,非中间层某个点沿 $x$ 轴和沿 $z$ 轴的位移由下式给出

为了模型计算简便,中间层只考虑了沿 $x$ 轴的位移. 因为结构是关于中间层中心线完全对称的 (见图 7),所以中间层的水平位移可表示为

图7

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图7非中间层 (a) 和中间层 (b),长度为 $\text{d}x$ 的微元体受力平衡图

Fig.7Non- interlayer (a) and interlayer (b), the force balance diagram of microelements with length $\text{d}x$

$x >0$ 区域长度为 $\text{d}x$ 的中间层和非中间层的微元体受力图如图所示.

考虑到非中间层微元体的平衡,可以得到以下微分方程

考虑中间层微元体的平衡,可以得到以下微分方程

其中 $N_{i}$,$V_{i}$ 和 $M_{i}$ 分别表示单位宽度的轴向力,剪切力和弯矩. 根据材料力学的相关定义,可以得到轴力和弯矩的表达式

其中,$A_{1x + } =bh$ 表示非中间层的截面积,$A_{2}= 2 bt$ 表示中间层的截面积. 因为假设非中间层的横截面为矩形截面,所以其惯性矩为 $ I=bh^{3}/12$.

通过将式 (12) $\sim$式 (14) 代入式 (10) 和式 (11),可以得到以下控制微分方程

因为采用了弹性地基模型, 界面正应力可表示为

因为在界面处,中间层与非中间层的位移是连续的,所以可以得到以下等式

根据中间层位移和应力的关系,非中间层与中间层界面上的切应力可以表示为

由于结构关于中间层的中心轴对称,所以中间层中心轴的切应力必然为 0,即

联立式 (15) $\sim$式 (20) 后,可得到各个量之间的表达式

观察式 (21) 可以发现,其他的值都可以用 $u_{(1x^ + 0)}, w_{(1x^ + )} $ 直接表示. 所以,只要通过求解得到 $u_{(1x^ + 0)}, \ w_{(1x^ + )} $ 的表达式就可以得到式中所有的量. $u_{(1x^ + 0)} $ 对应的方程为

所以最终 $x> 0$ 区域需要求解的方程为

接下来,求所有方程组的解.

对于 $x <0$ 区域,方程组为

可得其解为

对于 $x >0$ 区域,方程组为

对于式 (26a),其解为

对于式 (26b) 这个六阶常微分方程,其特征方程为

公式的解有以下两种情况:

(1) 当其特征根全为实根时,解为

(2) 当其特征根为一实根两虚根时,解为

又因为在 $x$ 较大时,$w_{(1x^ + )}$ 衰减到 0,所以对于情况 (1) 和 (2) 都可以得到 $C_{4}=C_{5}=C_{6} =0$.

图 2 显示了载荷作用下的三明治结构. 边界条件和连续条件对应的公式为

公式中,各项的意义如下.

在非中间层的左端部分分别施加的载荷条件为:

(a) 左端 ($x=-a$) 处剪力为 $P$;

(b) 左端 ($x=-a$) 弯矩为 0;

(c) 左端 ($x=-a$) 轴力为 0;

在非中间层的右端部分分别施加的载荷和约束条件为:

(d) 右端 ($x=B-a$) 轴力为 0;

(e) 右端最上端 ($x=B-a)u=0$;

在模型 $x=0$ 处,作为两个部分的连续,有一定的连续性条件:

(f) 中间 $(x=0)$ 挠度连续;

(g) 中间 $(x=0)$ 转角连续;

(h) 中间 $(x=0)$ 剪力连续;

(i) 中间 $(x=0)$ 弯矩连续;

(j) 中间 $(x=0)$ 位移 $u$ 连续;

(k) 中间 $(x=0)$ 轴力连续.

将微分方程中的各关系代入式(31),可发现边界条件和连续条件都可以用 $u_{(1x^ - 0)}$,$w_{(1x^ - )} $,$u_{(1x^ + 0)} $,$w_{(1x^ + )} $ 来表示. 又因为求得 $u_{(1x^ - 0)} $,$w_{(1x^ - )} $,$u_{(1x^ + 0)} $,$w_{(1x^ + )} $ 的解共有 11 个未知系数,分别为 $m_1 $, $m_2 $, $A$, $B$, $C$, $D$, $n_1 $, $n_2 $, $C_1 $, $C_2 $, $C_3 $. 将 $u_{(1x^ - 0)} $,$w_{(1x^ - )} $,$u_{(1x^ + 0)} $,$w_{(1x^ + )} $ 解的表达式代入边界条件和连续条件中,最终将会得到 11 个有 11 个未知数的十一元一次线性方程.

通过 MATLAB 对该方程组进行求解,11 个未知数便可以得知. 再将其带回到 $u_{(1x^ - 0)} $,$w_{(1x^ - )} $,$u_{(1x^ + 0)} $,$w_{(1x^ + )} $ 的解中. 最终得到 $u_{(1x^ - 0)} $,$w_{(1x^ - )} $,$u_{(1x^ + 0)} $,$w_{(1x^ + )} $ (具体的 MATLAB 求解过程代码见附录 2).

接下来用柔度法求解三明治结构的能量释放率.

根据柔度的定义,结构的柔度为

用柔度表示的能量释放率为

将求解后的各参数代入式 (25) 得到 $w_{(1x^ - )} $,再将其代入式 (32) 和式 (33),即可得到引入中间层剪切力影响的三明治结构的能量释放率.

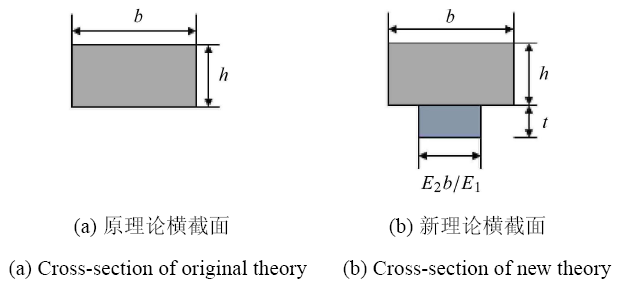

1.3.3 引入中间层厚度增大带来的结构刚度增大的影响

在 $x <0$ 区域,改良弹性地基模型只考虑了非中间层部分的结构刚度,但是随着中间层厚度的增大,中间层对模型结构刚度的增大有显著影响. 本节引入中间层厚度增大带来的结构刚度增大的影响来计算三明治结构的能量释放率. 将非中间层和中间层当作一个复合梁处理,通过变化截面的方法[20],将中间层厚度增大带来的结构刚度增大的影响引入. 原理论和考虑刚度增大影响理论的横截面示意图如图 8 所示.

图8

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图8原理论和考虑刚度增大影响理论的横截面示意图

Fig.8Schematic cross-section of the original theory and the theory considering the effect of increased stiffness

将有效的复合梁厚度记为 $h_{\rm eff}$,其中

$I_1$ 表示新截面即新理论模型横截面中性轴的惯性矩. 然后,通过减去 $x <0$ 区域只考虑非中间层的悬臂梁贡献的能量释放率 (即 1.2 中提到的 $G_{1}$),加上将非中间层和中间层都考虑的等效复合悬臂梁贡献的能量释放率,得到同时引入中间层剪切力的影响和中间层厚度增大带来的结构刚度增大的影响的三明治结构能量释放率表达式

1.4 改良弹性地基理论模型与新模型的对比

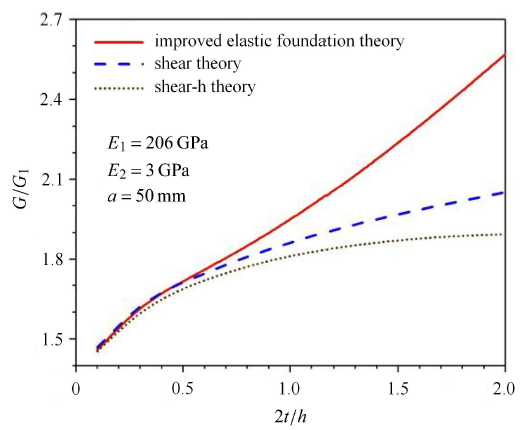

本文将考虑中间层剪切力影响的模型称为剪切理论模型,将进一步考虑中间层厚度增大带来的结构刚度增大影响的最终模型称为新理论模型. 比较在不同参数下,分别由剪切理论模型、新理论模型和改良弹性地基理论模型得到的能量释放率的值. 本节考虑两个几何参数——中间层厚度、裂纹初始长度,一个材料参数——非中间层和中间层的模量比. 其中,改良弹性地基理论模型结果和剪切理论模型结果的差体现了中间层剪切力对能量释放率的影响,剪切理论模型结果与新理论模型结果的差体现了中间层厚度增大带来的结构刚度增大对能量释放率的影响.(1) 不同中间层厚度下,改良弹性地基模型与新模型的对比.

本节研究不同中间层厚度下,改良弹性地基模型与新模型的对比. 各参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm,取裂纹初始长度 $a$ 为 50mm,取非中间层厚度 $h$ 为 10mm,取中间层厚度 $2t$ 为 1$\sim $20mm. 假设非中间层为钢材,取其材料参数为:弹性模量 $E_{1}=206$GPa,泊松比 $v_{1} =0.3$;假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2}=3$GPa,泊松比 $v_{2} =0.3$. 取载荷 $P=300$N. 将无量纲中间层厚度 $2t/h$ 作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.

将三明治结构的材料参数和几何参数代入各理论模型后,不同中间层厚度下,改良弹性地基模型与新模型的对比结果如图所示. 其中,红色实线代表改良弹性地基理论模型得到的结果,蓝色虚线代表剪切理论模型得到的结果,棕色点线 代表新理论模型得到的结果. 可以发现,3 个理论模型得到的能量释放率随着中间层厚度的增大都是逐渐增大的. 当无量纲中间层厚度为 0.1 时,新理论模型结果和改良弹性地基理论模型结果几乎重合;当无量纲中间层厚度为 2 时,经计算新理论模型结果与改良弹性地基理论模型结果的误差达到44%. 随着中间层厚度的增大,改良弹性地基理论模型结果和剪切理论模型结果的差越大,即中间层剪切力对能量释放率的影响越大;剪切理论模型结果与新理论模型结果的差也越大,即结构刚度增大对能量释放率的影响越大. 所以,在同样的载荷作用下,当其他量保持不变时,中间层剪切力和结构刚度增大对能量释放率的影响随着无量纲中间层厚度增大而增大.

同时,可以发现,新理论模型的结果低于改良弹性地基理论模型的结果. 又因为从图 3 中改良弹性地基理论模型结果与有限元模拟结果对比图9可以看出,改良弹性地基理论模型结果比有限元模拟结果大很多. 而中间层剪切力影响和结构刚度增大影响都会使能量释放率变小,所以新理论模型解会更接近有限元模拟结果.

图9

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图9无量纲能量释放率随无量纲中间层厚度的变化——理论模型对比图

Fig.9Variation of dimensionless energy release rate with dimensionless interlayer thickness—Comparison of theoretical models

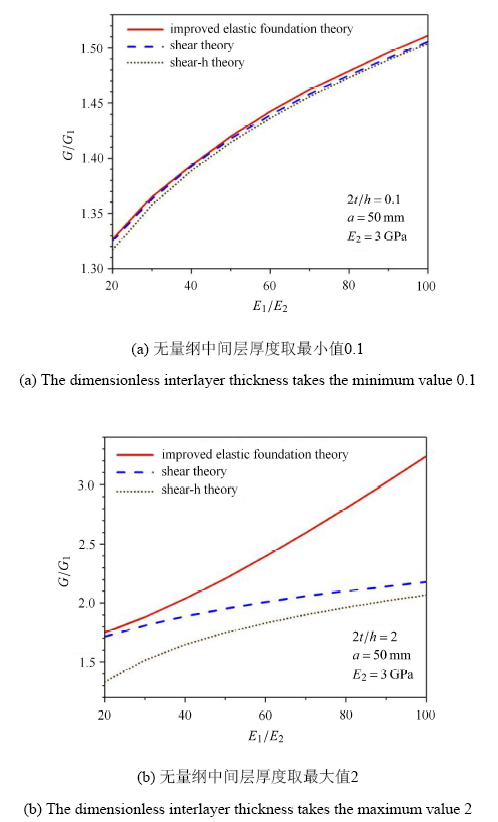

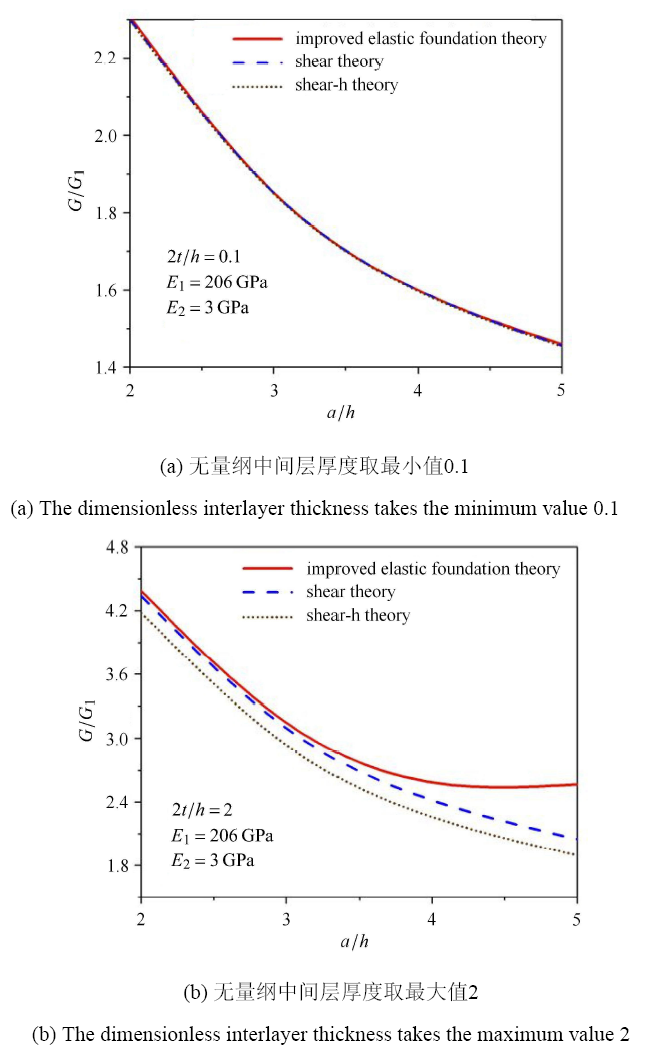

(2) 不同模量比下,改良弹性地基模型与新模型的对比. 本节研究不同模量比下,改良弹性地基模型与新模型的对比.由上节可知,中间层厚度的范围也决定了新引入量能否对能量释放率产生影响. 所以,本节分别研究无量纲中间层厚度取最小值 $(2t/h=0.1)$ 和无量纲中间层厚度取最大值 $(2t/h=2)$ 时,新引入量对能量释放率产生影响的模量比范围. 其他参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm,裂纹初始长度 $a$ 为 50mm,非中间层厚度 $h$ 为 10mm. 假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2}=3$GPa,泊松比 $v_{2} =0.3$;假设非中间层的弹性模量 $E_{1}$ 取 60$\sim $300GPa,泊松比 $v_{1} =0.3$. 本文定义非中间层模量 $E_{1}$ 与中间层模量 $E_{2}$ 的比值为模量比,记作 $E_{1}/E_{2 }$,取 20$\sim $100. 取载荷 $P$ 为 300N. 将模量比 $E_{1}/E_{2}$ 作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.

将三明治结构的材料参数和几何参数代入各理论模型后,不同模量比下改良弹性地基模型与新模型的对比结果如图 10 所示. 其中,红色实线代表改良弹性地基理论模型得到的结果,蓝色虚线代表剪切理论模型得到的结果,棕色点线代表新理论模型得到的结果. 可以发现,3 个理论模型得到的能量释放率随着模量比的增大都是逐渐增大的. 即使在不同的模量比下,当无量纲中间层厚度为 0.1 时 (图 10(a)),新理论模型结果和改良弹性地基理论模型结果几乎无差别. 当无量纲中间层厚度为 2 时 (图 10(b)),新理论模型结果与改良弹性地基理论模型结果相差较大. 当模量比为 20 的时候,经计算剪切理论模型结果与新理论模型结果的误差达到 33%;当模量比为 100 的时候,经计算改良弹性地基理论模型结果和剪切理论模型结果的误差达到 52%. 随着模量比的增大,改良弹性地基理论模型结果和剪切理论模型结果的差越大,即中间层剪切力对能量释放率的影响越大;剪切理论模型结果与新理论模型结果的差越小,即结构刚度增大对能量释放率的影响越小. 所以在同样的载荷作用下,当无量纲中间层厚度取最大值2时,中间层剪切力对能量释放率的影响随着非中间层与中间层模量比的增大而增大,结构刚度增大对能量释放率的影响随着非中间层与中间层模量比的增大而减小.

图10

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图10无量纲能量释放率随模量比的变化——理论模型对比图

Fig.10Variation of dimensionless energy release rate with modulus ratio—Comparison of theoretical models

(3) 不同裂纹初始长度下,改良弹性地基模型与新模型的对比. 本节研究不同裂纹初始长度下,改良弹性地基模型与新模型的对比. 和上节一样,本节分别研究无量纲中间层厚度取最小值 $(2 t/h =0.1)$ 和无量纲中间层厚度取最大值 $(2 t/h =2)$ 时,新引入量产生影响的裂纹初始长度范围. 其他参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面)为 20mm,取裂纹初始长度 $a$ 为 20$\sim $50mm,取非中间层厚度 $h$ 为 10mm. 假设非中间层为钢材,取其材料参数为:弹性模量 $E_{1} =206$GPa,泊松比 $v_{1} =0.3$;假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2}=3$GPa,泊松比 $v_{2} =0.3$. 取载荷 $P$ 为 300N. 本文定义裂纹初始长度 $a$ 与非中间层厚度 $h$ 的比值为无量纲裂纹初始长度,记作 $a/h$,将其作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.

将三明治结构的材料参数和几何参数代入各理论模型后,不同裂纹初始长度下改良弹性地基模型与新模型的对比结果如图 11 所示. 其中,红色实线代表改良弹性地基理论模型得到的结果,蓝色虚线代表剪切理论模型得到的结果,棕色点线代表新理论模型得到的结果. 可以发现,3 个理论模型得到的能量释放率随着裂纹初始长度的增大都是逐渐减小的. 即使在不同的裂纹初始长度下,当无量纲中间层厚度为 0.1 时 (图 11(a)),新理论模型结果和改良弹性地基理论模型结果几乎无差别. 当无量纲中间层厚度为 2 时 (图 11(b)),新理论模型结果与改良弹性地基理论模型结果有较大差别. 当无量纲裂纹初始长度为 5 的时候,经计算,改良弹性地基理论模型结果和剪切理论模型结果的误差达到 35%. 即使裂纹初始长度不同,剪切理论模型结果与新理论模型结果的差也变化不大,即结构刚度增大对能量释放率的影响对 裂纹初始长度并不敏感. 随着裂纹初始长度的增大,改良弹性地基理论模型结果和剪切理论模型结果的差越大,即中间层剪切力对能量释放率的影响最大. 所以在同样的载荷作用下,当无量纲中间层厚度取最大值 2 时,中间层剪切力对能量释放率的影响随着无量纲裂纹初始长度的增大而增大;结构刚度增大对能量释放率的影响对无量纲裂纹初始长度并不敏感.

图11

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图11无量纲能量释放率随无量纲裂纹初始长度的变化——理论模型对比图

Fig.11Variation of dimensionless energy release rate with initial length of dimensionless crack—Comparison of theoretical models

2 几何参数和材料参数对能量释放率和临界载荷的影响

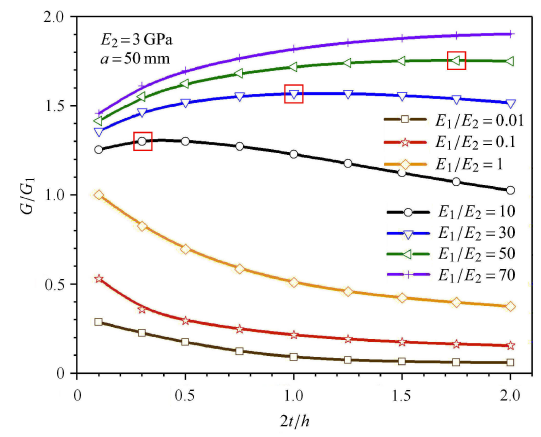

从新理论模型解可以看出,当几何参数、材料参数和载荷都确定时,就可以求得三明治结构的能量释放率;能量释放率随各个参数的变化一直是****们研究的重点. 断裂韧性即临界载荷下结构的能量释放率. 在已知结构的几何参数、材料参数和能量释放率(或断裂韧性)的情况下,利用该理论可以求得三明治结构的载荷 (或临界载荷) 和临界载荷随各个参数的变化.2.1 模量比对能量释放率的影响

本节在定载荷的基础上,研究模量比对能量释放率的影响. 各参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm,取裂纹初始长度 $a$ 为 50mm,取非中间层厚度 $h$为 10mm,取中间层厚度 $2t$ 为 1$\sim $20mm. 假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$; 取非中间层的弹性模量 $E_{1}$ 为 30MPa$\sim $210GPa,泊松比为 $v_{1} =0.3$. 模量比 $E_{1}/E_{2 }$取 0.01$\sim $70. 取载荷 $P$ 为 300N. 将无量纲中间层厚度 $2t/h$ 作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.将三明治结构的材料参数和几何参数代入各理论模型后,能量释放率随中间层厚度和模量比的变化结果 如图 12 所示. 其中,紫色十字点代表 $E_{1}/E_{2 } =70$,绿色左三角代表 $E_{1}/E_{2 } =50$,蓝色倒三角代表 $E_{1}/E_{2 } =30$,黑色圆点代表 $E_{1}/E_{2 } =10$,橘色菱形点代表 $E_{1}/E_{2 } =1$,红色五角星点代表 $E_{1}/E_{2 } =0.1$,棕色方框点代表 $E_{1}/E_{2 } =0.01$;红色框表示线上的最大值. 可以发现,在模量比 $E_{1}/E_{2} >1$ 的情况下,无量纲能量释放率随中间层厚度的增大先增大后减小;并且模量比越大,无量纲能量释放率的最大值对应的无量纲中间层厚度也越大. 在模量比 $E_{1}/E_{2} \leqslant 1$ 的情况下,无量纲能量释放率随中间层厚度的增大而减小. 当无量纲中间层厚度相同时,无量纲能量释放率随模量比的增大而增大. 所以,相同的载荷下计算获得的能量释放率与模量比有关:当三明治结构中间层的模量小于边上两层模量时,能量释放率随着中间层厚度增大先增大后减小;当三明治结构中间层的模量大于边上两层模量时,能量释放率仅随着中间层厚度增大而减小.

图12

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图12无量纲能量释放率随无量纲中间层厚度和模量比的变化

Fig.12Variation of dimensional energy release rate with dimensionless interlayer thickness and modulus ratio

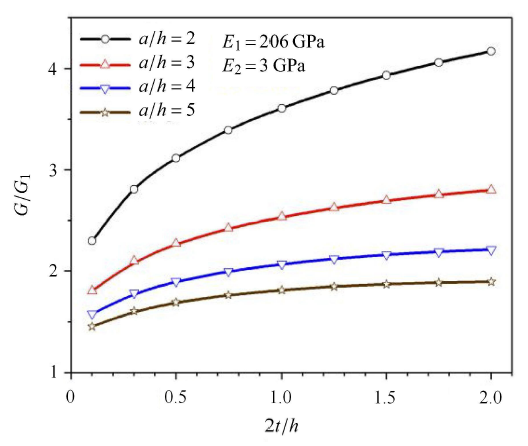

2.2 裂纹初始长度对能量释放率的影响

本节在定载荷的基础上,研究裂纹初始长度对能量释放率的影响. 各参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm,取裂纹初始长度 $a$ 为 20$\sim $50mm,取非中间层厚度 $h$ 为 10mm,取中间层厚度 $2t$ 为 1$\sim $20mm. 假设非中间层为钢材,取其材料参数为:弹性模量 $E_{1} =206$GPa,泊松比 $v_{1} =0.3$;假设中间层为环氧胶,取其材料参数为弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$;取载荷 $P$ 为 300N. 将无量纲中间层厚度 $2 t/h$ 作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.将三明治结构的材料参数和几何参数代入理论模型后,能量释放率随中间层厚度和裂纹初始长度的变化结果如图 13 所示. 其中,黑色圆点代表 $a/h =2$,红色正三角代表 $a/h =3$,蓝色倒三角代表 $a/h =4$,棕色五角星点代表 $a/h =5$. 可以发现,无量纲裂纹初始长度越小,无量纲能量释放率随无量纲中间层厚度的变化幅度越大. 而且,当无量纲中间层厚度相同时,无量纲能量释放率随无量纲裂纹初始长度增大而减小. 所以,同样的载荷作用下,当其他量保持不变时,能量释放率随着无量纲裂纹初始长度的增大而减小.

图13

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图13无量纲能量释放率随无量纲中间层厚度和无量纲裂纹初始长度的变化

Fig.13Variation of dimensional energy release rate with dimensionless interlayer thickness and dimensionless crack initial length

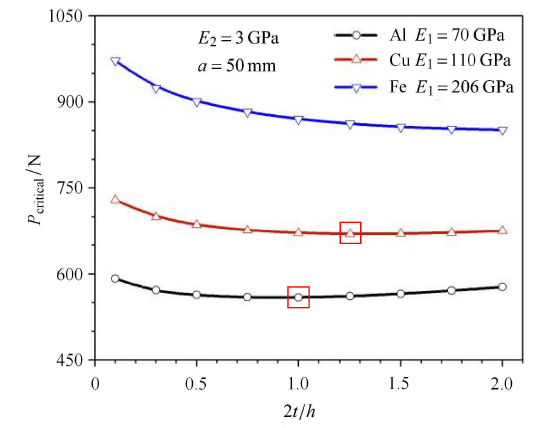

2.3 模量比对临界载荷的影响

本节在假定结构断裂韧性不变的基础上,研究模量比对临界载荷的影响. 各参数取值为:取总长 $B$ 为 100mm,取 $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm,取裂纹初始长度 $a$ 为 50mm,取非中间层厚度 $h$ 为 10mm,取中间层厚度 $2t$ 为 1$\sim $20mm. 假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$;假设非中间层分 别为铝、铜、铁,分别取弹性模量 $E_{1}\!=\!70$GPa, 110GPa, 206GPa,取泊松比为 $v_{1} =0.3$. 模量比 $E_{1}/E_{2}$ 取 23.3, 36.7 和 68.7. 取结构断裂韧性 $G_{c}=0.5$N/mm. 将无量纲中间层厚度 $2t/h$ 作为横坐标;将临界载荷 $P_{\rm critical}$ 作为纵坐标.将三明治结构的材料参数和几何参数代入各理论模型后,临界载荷随中间层厚度和模量比的变化结果如图 14 所示. 非中间层取常见的金属. 其中,黑色圆点代表铝,红色正三角代表铜,蓝色倒三角代表铁;绿色框表示线上的最小值. 可以发现,对于铝和铜,临界载荷随无量纲中间层厚度的增大先减小后增大,并且模量比越大,临界载荷的最小值对应的无量纲中间层厚度也越大. 对于铁,临界载荷随无量纲中间层厚度的增大而减小,但是其整体是变小的趋势,可以推断,当中间层厚度更大时,会出现临界载荷的最小值. 当无量纲中间层厚度相同时,临界载荷随模量比的增大而增大. 所以,对于常见的金属 (铁/铜/铝) 和环氧胶复合的三明治结构,假定结构的断裂韧性相同,计算获得的结构临界载荷随着中间层厚度增大先减小后增大;临界载荷最小值对应的中间层厚度和金属层的模量有关:模量越大,临界载荷最小值对应的中间层厚度越大.

图14

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图14临界载荷随无量纲中间层厚度和模量比的变化

Fig.14Variation of critical load with dimensionless interlayer thickness and modulus ratio

应用到工程中,在知道结构断裂韧性范围时,便可以估计出临界载荷的值. 同时,根据上述结论可以推断,只要选材时选择模量比较小的非中间层,较小的载荷就可以使结构达到其断裂韧性而破坏.

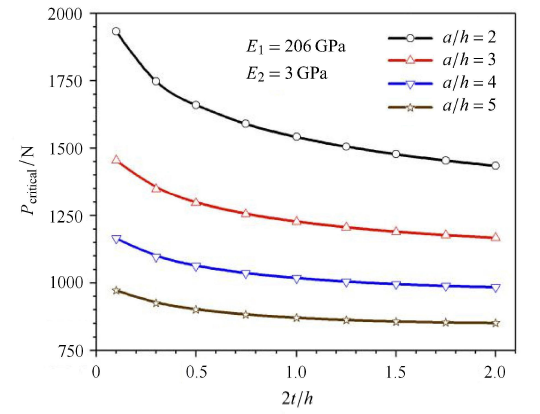

2.4 裂纹初始长度对临界载荷的影响

本节在假定结构断裂韧性不变的基础上,研究裂纹初始长度对临界载荷的影响. 各参数取值为:总长 $B=100$mm,$y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm, 裂纹初始长度 $a$ 为 20$\sim $50mm, 非中间层厚度 $h=10$mm, 中间层厚度 $2 t$ 为 1$\sim $20mm. 假设非中间层为钢材,取其材料参数为:弹性模量 $E_{1} =206$GPa,泊松比 $v_{1} =0.3$;假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$;取结构断裂韧性 $G_{c}=0.5$N/mm. 将无量纲中间层厚度 $2t/h$ 作为横坐标;将临界载荷 $P_{\rm critical}$ 作为纵坐标.将三明治结构的材料参数和几何参数代入各理论模型后,临界载荷随中间层厚度和裂纹初始长度的变化结果如图 15 所示. 其中,黑色圆点代表 $a/h =2$,红色正三角代表 $a/h =3$,蓝色倒三角代表 $a/h =4$,棕色五角星点代表 $a/h =5$. 可以发现,无量纲裂纹初始长度越小,临界载荷随无量纲中间层厚度的变化幅度越大. 而且,当无量纲中间层厚度相同时,临界载荷随无量纲裂纹初始长度增大而减小. 所以,当假定结构断裂韧性相同,其他量保持不变时,临界载荷随着无量纲裂纹初始长度的增大而减小;临界载荷随着无量纲中间层厚度的变化幅度和无量纲裂纹初始长度有关,即,裂纹初始长度越大,临界载荷随无量纲中间层厚度的变化幅度越小.

图15

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图15临界载荷随无量纲中间层厚度和无量纲裂纹初始长度的变化

Fig.15Variation of critical load with dimensionless interlayer thickness and dimensionless crack initial length

3 讨论

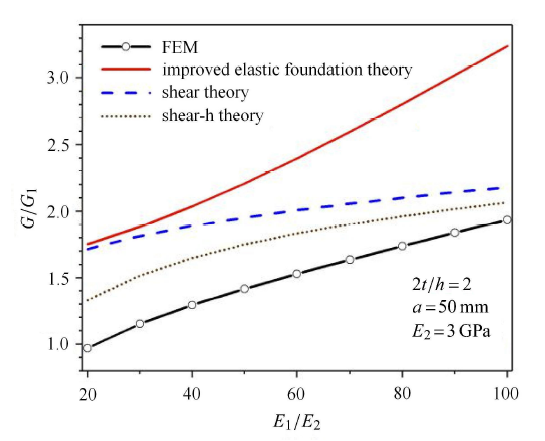

本文第 1.4 节研究了新引入量对能量释放率产生影响的范围,发现中间层剪切力影响和结构刚度增大影响都会使能量释放率变小. 又因为改良弹性地基理论模型结果比有限元模拟结果大很多,所以前文得出新理论模型的确会更接近有限元模拟结果的结论. 但是,新理论模型结果和有限元模拟结果的吻合度还并未验证.本节以第 1.4 节 (2) 里的模型为例. 各参数取值为: 总长 $B=100$mm, $y$ 方向上的宽度 $b$ (垂直于图平面) 为 20mm, 裂纹初始长度 $a=50$mm, 非中间层厚度 $h=10$mm, 中间层厚度 $2t=20$mm. 假设中间层为环氧胶,取其材料参数为:弹性模量 $E_{2} =3$GPa,泊松比 $v_{2} =0.3$;假设非中间层的弹性模量 $E_{1}$ 取 60$\sim $300GPa,泊松比 $v_{1} =0.3$. 模量比 $E_{1}/E_{2}$ 20$\sim $100. 载荷 $P=300$N. 将模量比 $E_{1}/E_{2}$ 作为横坐标;将无量纲能量释放率 $G/G_{1}$ 作为纵坐标.

将三明治结构的材料参数和几何参数代入改良弹性地基理论模型和新理论模型,得到能量释放率. 这里仍采用有限元模型 1 进行有限元模拟,具体的模拟过程见附录 1. 不同模量比下各理论与有限元模拟得到的能量释放率对比结果如图 16 所示. 其中,黑色圆点代表有限元模拟得到的结果,红色实线代表改良弹性地基理论模型得到的结果,蓝色虚线代表剪切理论模型得到的结果,棕色点划线代表新理论模型得到的结果. 可以发现,新理论模型最接近有限元的结果;其中,当模量比为 100 时,经计算改良弹性地基理论模型结果与有限元模拟结果的误差达到 83%,新理论模型结果与有限元模拟结果的误差降到 5%,很好地修正了改良弹性地基理论模型.但是在模量比比较小的时候,新理论模型结果和有限元模拟结果还是有一定的误差. 考虑到一方面在模型建立过程中把梁等效成了欧拉梁来处理,另一方面本文只是引入了中间层剪切力的影响和中间层厚度增大带来的结构刚度增大的影响,其他影响因素 (如裂尖的旋转等) 尚未引入,才造成了理论模型和有限元模拟的误差. 因此,下一步工作可将梁等效为铁木辛柯梁进行建模,另一方面可以引入其他影响因素,进一步修正理论模型.

图16

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图16无量纲能量释放率随模量比的变化——理论模型与有限元模拟对比

Fig.16Variation of dimensionless energy release rate with modulus ratio—Comparison of theoretical models and finite element simulation

4 结论

三明治结构广泛应用结构件的连接. 中间层厚度较大情况三明治结构断裂行为的研究还很少,本文基于改良弹性地基理论模型,建立了考虑中间层引起的剪切变化和刚度变化的理论模型. 利用该模型,在定载荷条件下,讨论了结构参数和材料参数对三明治结构能量释放率的影响;在假定结构断裂韧性不变的基础上,讨论了结构和材料参数对临界载荷的影响.(1) 建立了同时考虑中间层剪切影响和刚度影响的三明治结构断裂模型,通过和有限元计算结果比较,预测的 I 型裂纹能量释放率比已有理论模型更精确.

(2) 相同的载荷下计算获得的能量释放率与模量比有关:当三明治结构中间层的模量小于边上两层模量时,能量释放率随着中间层厚度增大先增大后减小;当三明治结构中间层的模量大于边上两层模量时,能量释放率仅随着中间层厚度增大而减小.

(3) 对于常见的金属 (铁/铜/铝) 和环氧胶复合的三明治结构,假定结构的断裂韧性相同,计算获得的结构临界载荷随着中间层厚度增大先减小后增大;临界载荷最小值对应的中间层厚度和金属层的模量有关:模量越大,临界载荷最小值对应的中间层厚度越大.

附录 1 有限元模型

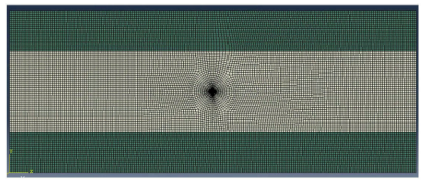

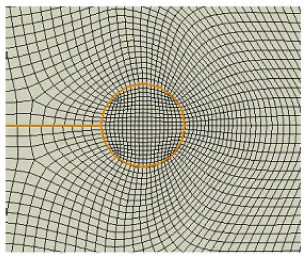

有限元计算采用二维模型,假定平面应变条件. 裂纹尖端采取奇异单元,通过围道积分进行后处理,输出 J 积分. 积分路径只包括裂尖附近的扇形网格区域,全在中间层,不会包含中间层和非中间层的界面部分.有限元模型的边界条件如图 2 所示.

材料参数如表 1 和表 2 所示.

另外,黏聚力单元参数为:法向弹性模量为 30GPa (变成 300GPa 时得到结果相同),切向弹性模量不断变化 (1MPa,10MPa,$\cdots$,10$^{4}$MPa).

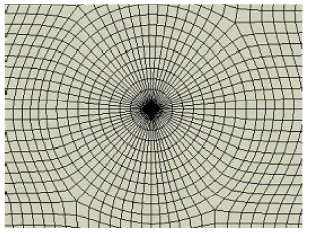

界面无黏聚力单元的模型见图 A1. 在裂纹尖端附近区域用 sweep 方式画出扇形网格,裂尖网格图如图 A2 所示. 其余部分选取四边形网格.

图A1

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图A1无黏聚力单元结构的网格图

Fig.A1Mesh diagram of the structure without cohesive elements

图A2

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图A2无黏聚力单元结构裂纹尖端网格图

Fig.A2Crack tip grid of the structure without cohesive elements

以中间层厚度为 20mm 的模型为例,该模型由 16113 个 4 节点的双线性四边形单元组成.将网格加密到有 28681 个单元时,得到的 J 积分结果相同.

界面有黏聚力单元的模型见图 A3. 模型全部选取四边形网格,裂尖网格图见图 A4. 以中间层厚度为 20mm 的模型为例,该模型由 17973 个 4 节点的双线性四边形单元组成.将网格加密到有 33250 个单元时,得到的 J 积分结果相同.

图A3

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图A3黏聚力单元所在位置 (橘色线)

Fig.A3Location of the cohesive elements (orange line)

图A4

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图A4有黏聚力单元结构的裂纹尖端网格图

Fig.A4Crack tip grid of the structure with cohesive elements

附录 2 MATLAB 求解代码

1. 扫描二维码即可查看具体的 MATLAB 求解代码.

2. 或登陆

参考文献 原文顺序

文献年度倒序

文中引用次数倒序

被引期刊影响因子

DOIURL [本文引用: 1]

A number of different experimental methods are used at two independent laboratories to evaluate the influence of layer thickness on the fracture properties atone batch of a crash resistant epoxy adhesive. Both mode I and II are considered. Novel, as well as state of the art methods are used. In mode I, the Double Cantilever Beam (DCB) and two versions of the Tapered Double Cantilever Beam (TDCB) specimens are utilized; in mode II, two versions of the End Notch Flexure (ENF) and the End-Loaded Shear Joint (ELSJ) specimens are used. Good agreement between the test results is achieved for thin layers in both fracture modes. For thicker layers the variation is larger. (C) 2011 Elsevier Ltd.

DOIURL [本文引用: 1]

DOIURL [本文引用: 1]

DOIURL

The characterization of fracture energy (G(IC)) of an adhesive joint as a function of bondline thickness requires multiple specimens covering a range of bondline thicknesses. In this work, DCB specimens with linearly increasing or decreasing bondline thickness were studied for their feasibility to determine fracture energy as a function of bondline thickness. In a combinatorial characterization sense, this approach explores the possibility to characterize the effect of bondline thickness on fracture energy through fewer tests than those required for a "one at a time" characterization approach, thus offering a significant reduction in characterization times. Fracture energies were characterized under mode I loading conditions using corrected beam theory. The results obtained from linearly increasing or decreasing bondline thickness specimens showed good agreement with those obtained from specimens with a range of constant bondline thicknesses. (C) 2014 Elsevier Ltd.

DOIURL [本文引用: 1]

The current work is a combined experimental-numerical study of the fracture behaviour of a nano-toughened, structural epoxy adhesive. The mode I fracture toughness of the adhesive is measured using tapered double-cantilever beam (TDCB) tests with various bond gap thicknesses ranging from 0.25 mm to 2.5 mm. Circumferentially deep-notched tensile specimens are independently employed to measure the cohesive strength of the adhesive as a function of constraint. The experimental TDCB test results are predicted numerically for each bond gap thickness using the Finite Volume method and a Dugdale cohesive zone model. A unique relationship between the fracture energy and the constraint level is established. The effect of bond gap thickness on the fracture behaviour of TDCB joints is hence directly attributed to the variation of the intrinsic fracture energy with constraint and not to the variation of the 'far field' plastic zone size with bond gap thickness. Using the well known Rice and Tracey void growth model, a link is established between the voids observed in the fracture process zone, the constraint imposed by the thickness of the adhesive and the resulting fracture energy. (C) 2012 Elsevier Ltd.

[本文引用: 4]

DOIURL [本文引用: 2]

DOIURL [本文引用: 2]

Abstract

An ideal adhesive lap joint is one in which the adhesive flexibility and strength properties vary along the overlap length. Because of greater adhesive shear strains at the edges of the overlap, a ductile and flexible adhesive should be used at the overlap ends, while in the middle a stiff and less-ductile adhesive should be used. This technique has been investigated in the past but only a few studies have reported any experimental evidence. In the present study, single-lap adhesive joints were manufactured and tested maintaining the same brittle adhesive in the middle of the overlap and using three different ductile adhesives of increasing ductility at the ends of the overlap. A simple joint strength prediction is proposed for mixed-adhesive joints. The mixed-adhesive technique gives joint strength improvements in relation to a brittle adhesive alone in all cases. For a mixed adhesive joint to be stronger than the brittle adhesive and the ductile adhesive used individually, the load carried by the brittle adhesive must be higher than that carried by the ductile adhesive.DOIURL [本文引用: 1]

DOIURL [本文引用: 2]

An improved analytical model is proposed for characterizing the fracture behavior of an adhesively bonded double cantilever beam joint under Mode I loading. Novel interfacial normal stress distribution function is used with a key parameter c that is determined using continuum mixture theory. In addition to the mechanical and sectional properties of the adherends, crack length, and overlap area, the model also incorporates the adhesive thickness and material properties as well as the crack tip rotation. Model prediction of the fracture toughness of the joint is entered into finite element analysis to simulate crack propagation under peel loading. The effect of various parameters on the joint fracture properties is discussed. Results show that the proposed model provides better correlation with published experimental data.

DOIURL [本文引用: 1]

Abstract

Several methods exist to estimate the fracture energy for adhesive joints using the double cantilever beam specimen and linear elastic fracture mechanics. Since the mechanical properties of all adhesives are non-linear, errors are generated. By use of an exact solution experiments are simulated. These are evaluated with eight different methods. The influence of the constitutive parameters is systematically studied. This influence is small for most methods. The error due to the choice of evaluation method is considerably larger. One of the commonly used methods gives accurate results; the error is less than 3%. However, most methods yield substantial errors.DOIURL [本文引用: 1]

DOIURL [本文引用: 1]

Abstract

In the paper the delamination crack propagation is investigated in 3D woven carbon and glass fiber composites. Composites were produced in 3TEX company and had volume fraction of transverse fibers equal 2–5% of total volume of fibers. The reinforcement acts as crack bridging, greatly improving material resistance to delamination. In this paper investigation of this material has been performed using double cantilever beam technique and models elaborated for large scale bridging in UD composites. The following alterations and novelties are introduced: 1) The appropriate form and shape of specimens with glued additional metallic tabs was elaborated allowing to avoid the premature break of specimen arms; 2) Original loading device was designed to transfer high load directly to crack faces, and additional measurement of crack opening was proposed (as in the case of UD composite) to find the bridging law; 3) The convenient analytical formula for GIc calculation was proposed and used; 4) Instead of traditional R curve which is geometry dependent it was proposed to characterize the delamination resistance as function of crack opening displacement. The quantitative delamination characteristics for materials investigated are presented.[本文引用: 1]

DOIURL [本文引用: 1]

DOIURL [本文引用: 1]

DOIURL [本文引用: 1]

DOIURL [本文引用: 3]

[本文引用: 1]

DOIURL [本文引用: 2]

DOIURL [本文引用: 2]

DOIURL

DOIURL

DOIURL

DOIURL

DOIURL

DOIURL [本文引用: 2]

[本文引用: 1]

DOIURL [本文引用: 1]