为研究补燃室综合性能,1989年,Cherng等[2]利用SIMPLE算法研究了不同进气道角度和进气道位置对补燃室内燃烧的影响,结果表明,通过优化圆顶高度和入口流动角,可以提高混合效率和燃烧效率,且仿真结果和试验结果吻合。1995年,董岩等[3]采用二维k-ε模型对固体冲压发动机补燃室二次燃烧进行了数值模拟,结果表明,经数值模拟设计的二次燃烧补燃室构型比普通补燃室构型燃烧效率有明显提高。2001年,Stowe[4]对补燃室内的两相流化学反应进行了数值模拟,结果表明,采用两相化学燃烧时,燃烧效率误差为16%,而纯气相燃烧模拟时的误差会超过27%。2011年,刘杰等[5]将旋转射流技术引入固体冲压发动机设计中,开展了旋转进气和补燃室含硼一次燃气三维反应流场仿真研究,研究发现存在一个最佳进气角,可以使燃烧效率最大,且一次旋流数增加可以促进二次燃烧。2014年,胡旭等[6]对不同进气道结构下的固体冲压发动机补燃室二次燃烧性能进行了仿真研究,得到进气结构对补燃室性能的影响规律,其中,对称进气结构有助于燃气与空气的掺混燃烧。2015年,王洪远等[7]研究了空气旋转进气对含硼固体冲压发动机二次燃烧性能的影响,研究表明旋流进气方式减小了硼颗粒点火时间,在旋流数为0.385时,点火时间最小。2016年,巩伦昆等[8]研究了结构尺寸对固体燃料冲压发动机燃速影响,结果表明,结构尺寸中突扩比对燃速起着关键的作用,燃气燃烧速率与突扩比近似呈线性关系。2017年,王洪远和唐田田[9]对含铝颗粒固体燃料冲压发动机燃烧速率特性进行了分析,仿真结果表明,在补燃室燃烧过程中,影响平均燃速的因素由强到弱依次为来流空气质量流量、铝颗粒含量、来流空气总温以及铝颗粒直径。2018年,李唯暄等[10]研究了旋流燃烧室构型对固体燃料冲压发动机自持燃烧性能的影响,仿真以及实验结果表明,在旋流工况下,相对台阶高度对火焰稳定以及燃烧特性有显著影响,相对台阶高度的改变对特征速度与推力的作用不大,而在无旋工况下,特征速度和推力则随相对台阶高度的增加而增加。

综上所述,目前针对固体冲压发动机补燃室相关的研究,主要集中于提高补燃室燃烧效率上,包括在补燃室结构设计[11-13]、硼颗粒点火燃烧[14-16]、推进剂配方[17]等,其中补燃室结构设计包括改变一次燃气出口的角度和数目,空气进气道的压力、射流的速度、方向、进气角度[10, 12, 18],空气与燃料的比值[19-20]等。但是,关于固体冲压发动机振动环境[21]、热防护[22]和烧蚀条件[23-24]等研究相对较少,而补燃室绝热层耐烧蚀性能是影响补燃室综合性能的重要指标之一。

因此,为研究不同进气道结构对固冲发动机二次燃烧和内壁烧蚀环境的影响,本文采用标准k-ε湍流模型、单步涡耗散燃烧模型以及KING硼粒子点火燃烧模型,对目前导弹应用比较广泛的双下侧90°进气结构和双侧180°进气结构冲压发动机补燃室掺混燃烧进行数值模拟,对比分析两种进气道结构对补燃室燃气掺混燃烧和内壁烧蚀的影响,为固体冲压发动机结构设计提供参考。

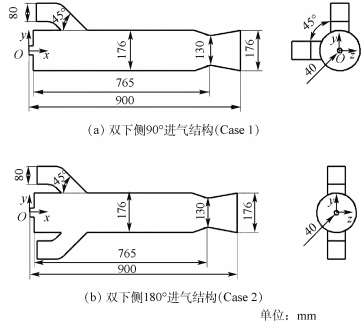

1 物理模型 两种不同进气道的补燃室结构简图及主要尺寸如图 1所示。Case 1为双下侧90°进气结构,进气道间的夹角为90°;Case 2为双侧180°进气结构,进气道间夹角为180°。补燃室结构尺寸参考文献[6],一次燃气由直径为40 mm的圆形喷口沿轴线方向进入补燃室。

|

| 图 1 两种不同进气道结构的补燃室结构简图 Fig. 1 Structure diagram of secondary combustion chamber under two air-inlet structures |

| 图选项 |

为简化模型,对补燃室中的内流场作如下假设:

1) 补燃室内气相射流为准定常流动,忽略燃气与补燃室壁面的热交换作用。

2) 补燃室燃气为理想气体,服从理想气体状态方程pV=nRT。

2 计算模型 本文采用CFD数值模拟方法分析进气道结构对补燃室掺混燃烧的影响。为降低计算难度,补燃室内的湍流流场和组分燃烧采用三维雷诺平均Navier-Stokes方程求解[24],即

| (1) |

式中:W为守恒向量;V为流体微元;n为法向方向; F(W)和G(W)为无黏和黏性通量;dS为矢量面积元;H为化学反应模型或体积力的源向量。

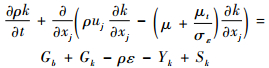

2.1 湍流模型 目前雷诺平均Navier-Stokes方程求解中,常用的湍流模型有k-ε湍流模型、k-ω湍流模型、雷诺应力模型等。由于k-ε湍流模型具有收敛稳定、精度适当、计算量小等优点,成为CFD分析中应用最广的湍流模型。在计算精度要求相对较小时,k-ε湍流模型满足大部分计算要求[23],故本文通过自编程CFD数值模拟方法,采用基于密度的k-ε湍流模型进行计算,并考虑辐射对流场的影响。在该模型中,湍流输运方程可表示成湍流能量输运方程和能量耗散方程:

| (2) |

| (3) |

式中:μ为流体动力黏度;μt为湍流黏性系数;uj为速度在j上的分量;k为湍动能;ε为湍动能耗散率;σk和σε为k和ε引起的正应力;ρ为流体密度;Gk为湍动能的产生项;Gε为湍动能耗散率ε的产生项;Dε为交叉扩散项;YM为可压湍流中脉动扩张的贡献;Yk和Yε分别为k和ε由于湍流产生的耗散项;Gb为浮力引起的湍流动能k的产生项;Sk和Sε为自定义的源项。

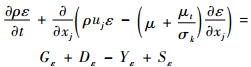

2.2 燃烧模型 由于补燃室中流场流动比较复杂,为方便计算其中的化学反应过程,实现各组分净反应速率的有效控制,采用单步涡耗散燃烧模型[18]。主要的气相化学燃烧反应为

| (4) |

凝聚相颗粒点火燃烧模型主要有L-W模型和KING硼颗粒点火模型。目前由于KING模型的数学表达更容易表征一些关键的物理化学参数,因而在硼颗粒点火计算中被广泛应用。而发动机实际工作过程中,高速射流对硼颗粒表面液态层产生气动剥蚀效应,促进了硼颗粒的点火燃烧。结合文献[6]中推导的气动剥蚀计算,在原有KING模型的基础上,加入高速射流对硼颗粒表面氧化层厚度的影响,硼颗粒氧化层厚度随时间的变化关系为

| (5) |

式中:rB为硼颗粒的半径;x为硼颗粒氧化层厚度;τ为黏性应力分量;μB2O3为液态B2O3黏性;ρB2O3为B2O3密度;MB2O3为B2O3摩尔质量;RB、RE和RH分别为硼消耗速率、B2O3蒸发速率和B2O3与水的反应速率;?1和?2为剥离角度。

硼的燃烧速率为

| (6) |

式中:ωO2为颗粒周围环境气体中O2的质量分数;扩散系数D=1.5×10-5 m2/s。

2.3 边界条件类型 一次燃气入口和空气入口均采用质量流量入口,为简化计算,一次燃气入口由H2、H2O、CO、CO2和N2组成,各成分的质量百分比分别为10%、1%、47%、1%和41%,总质量流量为2.4 kg/s,硼颗粒含量为燃气的35%,燃气温度为1 800 K;空气入口的质量流量为4 kg/s、总温为573 K,氧含量为23%。根据文献[6],凝聚相粒子的粒径设为5 μm;补燃室内壁采用绝热无滑移壁面条件(见图 2);各组分质量梯度和压力梯度为0;补燃室出口采用压力出口边界,压强和温度分别为1 atm(1 atm=1.01 kPa)和300 K。

|

| 图 2 边界条件 Fig. 2 Boundary condition |

| 图选项 |

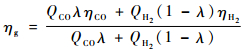

2.4 燃烧效率表征方法 喷管出口截面燃烧效率反映了补燃室结构、一次燃气进气、冲压空气进气对燃烧的综合影响。截面燃烧效率通过截面的组分燃烧完成率来表示。任意截面处的气相组分二次燃烧效率为

| (7) |

式中:ηi·g、ρi·g、μi·g、ωi·g和

气相燃气的总燃烧效率为

| (8) |

式中:QCO和QH2分别为CO和H2的燃烧热值;ηH2和ηCO分别为H2和CO的燃烧效率;λ为CO的在气相组分中占的质量百分比。

任意截面处硼颗粒的二次燃烧效率ηB为

| (9) |

式中:

| (10) |

式中:QB为硼的燃烧热值;β为气相组分占的质量比。

2.5 网格划分及无关性验证 图 3为固体冲压发动机补燃室的网格分布。根据固体冲压发动机补燃室的结构特点,补燃室纵向采用双重O型网格划分。由于燃气发生器出口射流速度组分相对复杂,对燃烧室出口、补燃室内壁等区域进行加密处理。

|

| 图 3 网格划分 Fig. 3 Mesh partition |

| 图选项 |

为验证计算的准确性和可靠性,需对网格进行验证。图 4给出了网格无关性验证结果,当网格节点数大于120万时,网格节点数对壁面平均气膜有效度几乎没有影响,因此选用150万网格计算。

|

| 图 4 网格无关性验证 Fig. 4 Grid independency verification |

| 图选项 |

3 计算结果与分析 3.1 补燃室流场特征分析 图 5为补燃室内不同截面处的O2浓度分布,截面间相距100 mm。从图中可以看出,两种结构中,截面内O2浓度分布不均,呈轴对称分布,富氧区紧靠进气道一侧。其中,Case 1富氧区呈“C”字形分布,至补燃室出口位置,富氧区O2浓度依然比较高,与贫氧区形成较大浓度差。Case 2中,进气道出口位置富氧区O2浓度较高,随着向补燃室下游发展,富氧区O2浓度逐渐降低,至补燃出口位置,富氧区O2浓度降低,贫氧区O2浓度增加。结果说明Case 2有利于空气中的O2与一次燃气的有效混合。

|

| 图 5 补燃室内O2浓度分布 Fig. 5 O2 concentration distribution in secondary combustion chamber |

| 图选项 |

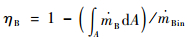

图 6为补燃室内温度分布。从图中可以看出,两种结构补燃室头部温度约为2 200 K。整个补燃室中,O2浓度分布与温度分布形成互补,呈现出高温区O2浓度低,低温区O2浓度高的特点。其中,Case 1中高温区保持单侧分布,最高温度超过2 500 K;Case 2从空气入口至补燃室出口,温度逐步混合均匀,仅小部分区域温度稍高,与Case 1相比较,温度相对均匀。Case 2有利于补燃室温度的扩散。

|

| 图 6 补燃室内温度分布 Fig. 6 Temperature distribution in secondary combustion chamber |

| 图选项 |

综上,Case 1中,一次燃气与空气相互分离,O2浓度分布和温度分布互补;Case 2中,燃气的温度分布和O2浓度分布逐渐趋于均匀。结果表明,与Case 1相比,Case 2更有利于空气与一次燃气的掺混,且有利于温度的扩散。

3.2 补燃室燃烧效率分析 图 7为两种补燃室不同截面位置的燃烧效率对比。从图中可以看出,至距补燃室头部300 mm位置,两种结构中的气相组分燃烧效率超过90%,说明气相化学反应主要集中在补燃室头部位置。另外,从图 7还可以看出,至补燃室出口截面,Case 1的总燃烧效率为74%,Case 2的总燃烧效率超过95%,Case 2的燃烧效率高于Case 1。结果说明双侧180°进气结构冲压发动机补燃室中,一次燃气与空气得到了更加充分的掺混和燃烧,总燃烧效率更高。

|

| 图 7 补燃室不同截面燃气成分燃烧效率 Fig. 7 Combustion efficiency of gas components with different cross sections |

| 图选项 |

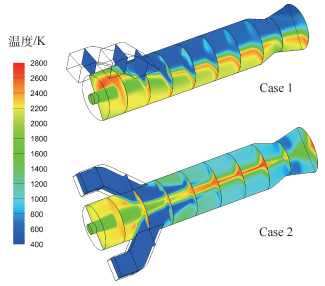

固体冲压发动机补燃室内的流动存在头部回流和轴向涡流。头部回流是由一次燃烧轴向流动过程中形成的引射抽吸作用形成的,头部回流在补燃室掺混燃烧中发挥重要作用。图 8为补燃室头部对称截面上的射流速度矢量图。由图可知,空气射流和燃气对击后,一部分空气在进气道出口位置形成小涡旋,大部分空气与中心一次燃气冲击后分流。其中一部分空气形成逆向回流,回到补燃室头部,形成较强的回流区漩涡,并与轴向运动的一次燃气发生激烈的摩擦卷吸作用。对比图 8中Case 1和Case 2两种补燃室头部涡旋可以看出,Case 2补燃室头部形成2个大的涡旋,空气与一次燃气反生剧烈掺混;Case 1空气入口在补燃室单侧形成较大冲击,头部回流相对较小,导致补燃室前段的燃烧效率偏低。

|

| 图 8 补燃室头部射流速度矢量分布 Fig. 8 Jet velocity vector distribution on head of secondary combustion chamber |

| 图选项 |

图 9为x=400 mm位置截面的射流速度矢量分布。空气射流和燃气对击后,一部分空气沿着斜向进气道向补燃室下游发展。如图 9(a)所示,Case 1中,空气射流单向压制一次燃气,空气与燃气间形成小旋涡,结合图 5和图 6可知,燃气的燃烧面积相对较小,燃烧效率低。而Case 2结构中,空气与一次燃气撞击后,沿着补燃室内壁向两侧运动,形成4个大的对称漩涡(见图 9(b)),促进了燃气与空气的有效掺混。

|

| 图 9 截面400 mm位置的射流速度矢量分布 Fig. 9 Jet velocity vector distribution on cross section of 400 mm |

| 图选项 |

图 10为补燃室中粒子的运动轨迹和速度分布。由图可知,Case 1中,补燃室凝聚相粒子与一次燃气运动轨迹一致,燃气中的氧含量低,不利于凝聚相粒子的点火燃烧。Case2中,燃气与空气掺混的过程中,一次燃气中颗粒相发生扩散,增强了燃气与空气的掺混,形成强烈的掺混扩散区域和扩散火焰峰面。在火焰面上,燃气与空气中的O2发生剧烈的化学反应,并释放热能,提高燃气温度,达到硼颗粒的点火条件,促进硼颗粒燃烧。随着燃烧向下游发展,反应基本完成,O2质量浓度和燃气温度逐渐均匀并降低。对比Case 1和Case 2可以看出,双侧180°进气结构可促进凝聚相粒子的扩散,实现凝聚相粒子与空气混合燃烧。

|

| 图 10 凝聚相粒子运动轨迹和速度分布 Fig. 10 Motion path line of condensed phase particles and their velocity distribution |

| 图选项 |

因此,Case 1中燃气与空气间的掺混漩涡小,凝聚相粒子沿高温低氧区运动,燃气无法充分地混合燃烧,燃烧效率低;Case 2有利于补燃室中燃气与空气间形成较大的掺混漩涡,且有利与凝聚相粒子与空气混合,促进了燃气的二次点火,总燃烧效率相对更高。

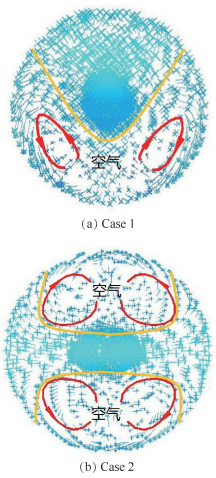

3.3 补燃室内壁流场特征分析 固体冲压发动机补燃室烧蚀工况是影响补燃室综合性能的重要指标之一,在分析补燃室燃烧效率的同时,需考虑补燃室内壁附近的射流环境对补燃室结构完整性的影响。目前固冲补燃室内壁主要采用硅橡胶复合材料等作为绝热材料。影响绝热材料耐烧蚀性能的主要因素有温度、O2含量、气流冲刷和凝聚相粒子的侵蚀。

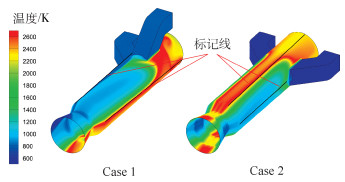

图 11为两种进气道结构补燃室内壁温度分布,从图中可以看出,Case 1补燃室头部温度约为2 200 K,补燃室中段射流混合区温度超过2 500 K。在该温度环境下,绝热材料表面会发生剧烈的热分解作用,导致绝热层烧蚀率增加,并形成局部热应力集中,损伤材料结构完整性,进而影响补燃室的工作寿命。因此,补燃室中段是热防护的重点位置。结合图 5还可以看出,Case 1补燃室壁面高温区具有单侧分布、面积大、O2浓度低的特点;Case 2高温区对称分布,整体受热相对均匀,且壁面O2浓度梯度相对较小。为进一步分析补燃室内壁烧蚀工况特征,提取Case 1和Case 2壁面纵向温度最高和最低方向的O2浓度、温度和射流速度分布特征进行分析(沿图 11黑色标记线方向提取数据)。

|

| 图 11 补燃室内壁温度分布 Fig. 11 Temperature distribution on internal walls of secondary combustion chamber |

| 图选项 |

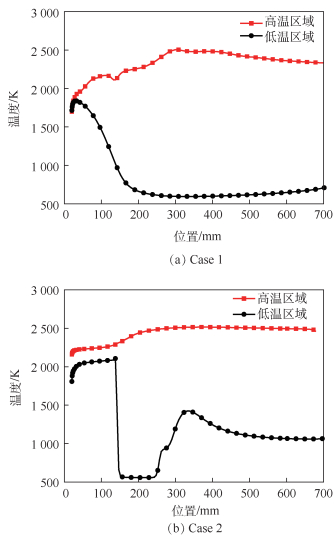

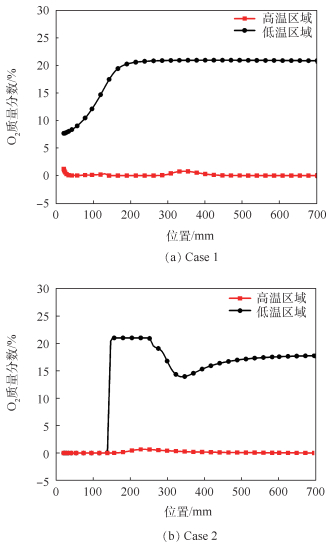

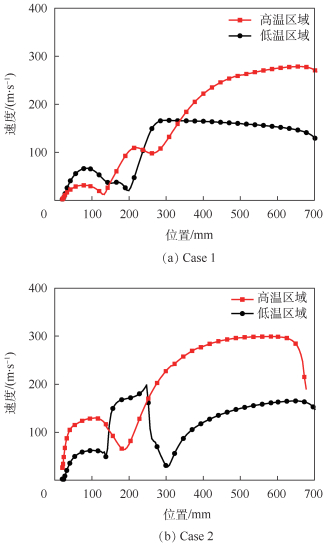

图 12~图 14为两种补燃室结构内壁面高温区和低温区附近温度、O2浓度及速度分布曲线。从图中可以看出,Case 1和Case 2高温区具有温度高、O2浓度低、射流速度快的特点;Case 1低温区的温度约为600 K,高温区温度超过2 600 K,温差较大,容易造成材料热应变不均,导致材料龟裂。另外,Case1中补燃室单侧高温区表面气流速度超过200 m/s,凝聚相粒子在气流的带动下冲刷在补燃室内壁(见图 10(a)),形成高温热分解、高速射流冲刷、高浓度粒子侵蚀和热应力集中的综合作用,对补燃室内壁产生严重破坏。目前,大部分绝热材料的抗粒子侵蚀性能较差,在高温热作用和粒子冲击作用下,表面热防护层脱落,引起绝热材料局部损伤变形,破坏热防护结构的完整性。

|

| 图 12 温度分布曲线 Fig. 12 Curves of temperature distribution |

| 图选项 |

|

| 图 13 O2质量分数分布曲线 Fig. 13 Curves of O2 mass fraction distribution |

| 图选项 |

|

| 图 14 速度分布曲线 Fig. 14 Curves of velocity distribution |

| 图选项 |

Case 2中补燃室中段和后段低温区温度高达1 000 K以上,高温区和低温区温差相对较小,平衡了高温区热膨胀引起的局部应力集中,保证补燃室工作过程中相对稳定的力学环境。但低温区O2浓度大于15%,该处壁面以氧化烧蚀为主。另外,Case 2中,凝聚相粒子沿中心轴扩散并燃烧(如图 10(b)所示),粒子浓度逐渐降低,到达壁面的粒子相对较小,避免了高浓度粒子对绝热层壁面的侵蚀作用,保证补燃室工作过程中相对稳定的烧蚀环境。Case 2补燃室高温区的主要烧蚀行为是高温热分解作用,低温区为热氧化烧蚀。

综上分析,Case 1在远离补燃室进气道一侧形成高温热分解、高浓度粒子侵蚀、高速射流冲刷和热应力集中的综合破坏作用;Case 2有效避免了高浓度粒子侵蚀和高速射流的直接冲刷,烧蚀的重点部位为高温区,烧蚀的主要模式为化学烧蚀和高温热分解作用;Case 2内壁整体射流环境优于Case 1。

4 结论 本文采用k-ε湍流模型、单步涡耗散燃烧模型以及KING硼粒子点火燃烧模型,开展了双下侧90°进气结构和双侧180°进气结构冲压发动机补燃室内燃烧数值模拟,对比分析了补燃室燃气燃烧特征和内壁的烧蚀环境。获得以下结论:

1) 两种进气道结构对应补燃室中温度和O2浓度对称分布,呈现出高氧低温和低氧高温分布特征。双下侧90°进气结构中,一次燃气与空气相互分离,O2浓度分布和温度分布互补;双侧180°进气结构中,燃气的温度分布和O2浓度分布逐渐趋于均匀。Case 2更有利于空气与一次燃气的掺混,且有利于温度的扩散。

2) 两种进气道结构的补燃室内均形成头部回流和轴向涡流。其中双侧180°进气结构中,一次燃气与空气之间形成大漩涡,燃气中的气相组分和凝聚相颗粒与空气中的氧得到充分混合和燃烧,至补燃室出口位置,总燃烧效率超过95%;双下侧90°进气结构补燃室总燃烧效率为74%。

3) 双下侧90°进气结构中,补燃室远离进气道一侧壁面受高温热分解、高速射流冲击和高浓度粒子侵蚀作用,周向高温烧蚀和粒子侵蚀不均,容易形成局部烧蚀破坏和热应力集中。

4) 双侧180°进气冲压发动机补燃室结构中,补燃室中后段轴向内壁面温度相对均匀,且凝聚相粒子集中在中心轴线方向,扩散过程中浓度降低,形成的高温热烧蚀作用和粒子侵蚀作用相对较低。烧蚀的重点部位为高温区,烧蚀的主要模式为化学烧蚀和高温热分解作用,Case 2内壁整体射流环境优于Case 1。

参考文献

| [1] | 鲍福廷, 黄熙君, 张振鹏, 等. 固体火箭冲压组合发动机[M]. 北京: 中国宇航出版社, 2006: 1-2. BAO F T, HUANG X J, ZHANG Z P, et al. Integral solid propellant ramjet rocket motor[M]. Beijing: China Aerospace Publishing House, 2006: 1-2. (in Chinese) |

| [2] | CHERNG D L, YANG V, KUO K K. Numerical study of turbulent reacting flows in solid-propellant ducted rocket combustors[J]. Journal of Propulsion and Power, 1989, 5(6): 678-685. DOI:10.2514/3.23206 |

| [3] | 董岩, 余为众, 吕希诚. 固体火箭冲压发动机二次燃烧室流场数值计算和试验研究[J]. 推进技术, 1995, 16(l): 27-32. DONG Y, YU W Z, LV X C. Numerical simulation and experimental investigation on the airbreathing combustor of a solid propellant ramrocket[J]. Journal of Propulsion Technology, 1995, 16(l): 27-32. (in Chinese) |

| [4] | STOWE R A.Two phase flow combustion modeling of a ducted rocket: AIAA-2001-3641[R].Reston: AIAA, 2001. |

| [5] | 刘杰, 李进贤, 冯喜平, 等. 旋转射流对含硼固体火箭冲压发动机二次燃烧的影响[J]. 推进技术, 2011, 32(3): 355-359. LIU J, LI J X, FENG X P, et al. Influence of the swirl injection for secondary combustion of boron based ducted rocket[J]. Journal of Propulsion Technology, 2011, 32(3): 355-359. (in Chinese) |

| [6] | 胡旭, 徐义华, 王洪远, 等. 进气道结构对含硼固冲发动机二次燃烧性能影响分析[J]. 四川兵工, 2014, 35(12): 133-137. HU X, XU Y H, WANG H Y, et al. Analyzing the performance of boron-based propellant ducted engine with different air inlet structure[J]. Sichuan Ordnance Journal, 2014, 35(12): 133-137. DOI:10.11809/scbgxb2014.12.035 (in Chinese) |

| [7] | 王洪远, 徐义华, 胡旭, 等. 空气旋转进气对含硼固体冲压发动机二次燃烧性能影响的研究[J]. 兵工学报, 2015, 36(4): 619-625. WANG H Y, XU Y H, HU X, et al. Research on the characteristics of secondary combustion of born-based ducted rocket with swirling air injection[J]. Acta Armamentarii, 2015, 36(4): 619-625. DOI:10.3969/j.issn.1000-1093.2015.04.007 (in Chinese) |

| [8] | 巩伦昆, 陈雄, 周长省, 等. 结构尺寸对固体燃料冲压发动机燃速影响的仿真研究[J]. 兵工学报, 2016, 37(5): 798-807. GONG L K, CHEN X, ZHOU C S, et al. Numerical investigation on effect of solid fuel ramjet geometry on solid fuel regression rate[J]. Acta Armamentarii, 2016, 37(5): 798-807. DOI:10.3969/j.issn.1000-1093.2016.05.005 (in Chinese) |

| [9] | 王洪远, 唐田田. 含铝颗粒固体燃料冲压发动机燃烧速率特性分析[J]. 首都师范大学学报(自然科学版), 2017, 38(6): 30-36. WANG H Y, TANG T T. Fuel regression rate analysis of aluminum solid fuel ramjet[J]. Journal of Capital Normal University(Natural Science Edition), 2017, 38(6): 30-36. DOI:10.3969/j.issn.1004-9398.2017.06.007 (in Chinese) |

| [10] | 李唯暄, 陈雄, 周长省, 等. 旋流燃烧室构型对固体燃料冲压发动机自持燃烧性能影响[J]. 推进技术, 2018, 39(6): 1312-1322. LI W X, CHEN X, ZHOU C S, et al. Effects of combustion chamber configuration on characteristic of solid fuel ramjet self-sustaining combustion in swirl flow[J]. Journal of Propulsion Technology, 2018, 39(6): 1312-1322. (in Chinese) |

| [11] | LIOU T M, HWAGN Y H. Calculation of flow fields in side-inlet ramjet combustors with an algebraic Reynolds stress model[J]. Journal of Propulsion and Power, 1989, 5(6): 686-693. DOI:10.2514/3.23207 |

| [12] | 冯喜平, 董韬, 李进贤, 等. 侧向旋转射流进气对固冲发动机性能的影响[J]. 固体火箭技术, 2008, 31(6): 591-594. FENG X P, DONG T, LI J X, et al. Influence of dual-side inlet swirl-injection on performance of solid rocket ramjet[J]. Journal of Solid Rocket Technology, 2008, 31(6): 591-594. DOI:10.3969/j.issn.1006-2793.2008.06.012 (in Chinese) |

| [13] | 郭莹, 吴虎, 韩文俊. 含硼固体火箭冲压发动机中燃气旋流角对补燃室的影响[J]. 科学技术与工程, 2009, 9(4): 1080-1084. GUO Y, WU H, HAN W J. Effects of jet rotational angle on the second combustor of boron-based propellant solid rocket ramjets[J]. Science Technology and Engineering, 2009, 9(4): 1080-1084. DOI:10.3969/j.issn.1671-1815.2009.04.064 (in Chinese) |

| [14] | NATNA B, GANY A. Combustion characteristics of boron-fueled solid fuel ramjet with aft-burner[J]. Journal of Propulsion and Power, 1993, 9(5): 694-701. DOI:10.2514/3.23677 |

| [15] | YEH C L, KUO K K. Ignition and combustion of boron particles[J]. Progress of Energy and Combustion Science, 1996, 22(3): 511-541. |

| [16] | FOELSCHE R O, BURTON R L, KRIER H.Ignition and combustion of boron particles in hydrogen/oxygen explosion products: AIAA-1997-0127[R].Reston: AIAA, 1997. |

| [17] | 谢爱元, 武晓松, 马虎, 等. 聚乙烯在固体燃料冲压发动机中燃烧特性的数值研究[J]. 推进技术, 2013, 34(3): 368-374. XIE A Y, WU X S, MA H, et al. Numerical simulation for combustion characteristic of polyethylene in solid fuel ramjet[J]. Journal of Propulsion Technology, 2013, 34(3): 368-374. (in Chinese) |

| [18] | 张永芝, 李卓, 李海龙. 固体火箭冲压发动机补燃室流场三维数值计算研究[J]. 航空发动机, 2009, 35(3): 22-26. ZHANG Y Z, LI Z, LI H L. Three-dimensional numerical simulation of afterburner low field of solid rocket ramjet[J]. Aeroengine, 2009, 35(3): 22-26. DOI:10.3969/j.issn.1672-3147.2009.03.007 (in Chinese) |

| [19] | 彭灯辉, 王丹丹, 杨涛, 等. 固体燃料冲压发动机燃烧效率建模与数值分析[J]. 推进技术, 2014, 35(2): 251-256. PENG D H, WANG D D, YANG T, et al. Modeling and numerical analysis on combustion efficiency of solid fuel ramjet[J]. Journal of Propulsion Technology, 2014, 35(2): 251-256. (in Chinese) |

| [20] | CROWE C T, TROUTT T R, CHUNG J N. Numerical models for two-phase turbulent flows[J]. Annual Review of Fluid Mechanics, 1996, 28: 11-43. DOI:10.1146/annurev.fl.28.010196.000303 |

| [21] | 高金海, 马艳红, 洪杰, 等. 高超声速飞行器冲压燃烧室随机振动响应分析[J]. 北京航空航天大学学报, 2008, 34(8): 981-985. GAO J H, MAO Y H, HONG J, et al. Random vibration response analysis of hypersonic flight vehicle ramjet combustor chamber structure[J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 34(8): 981-985. (in Chinese) |

| [22] | 孙冰, 刘小勇, 林小树, 等. 固体火箭冲压发动机燃烧室热防护层烧蚀计算[J]. 推进技术, 2002, 23(5): 375-378. SUN B, LIU X Y, LIN X S, et al. Computation of ablation of thermal-protection layer in solid rocket ramjet combustor[J]. Journal of Propulsion Technology, 2002, 23(5): 375-378. DOI:10.3321/j.issn:1001-4055.2002.05.006 (in Chinese) |

| [23] | 沈振华.富氧环境下固体火箭冲压发动机补燃室热防护层烧蚀数值仿真及实验研究[D].南京: 南京理工大学, 2017. SHEN Z H.Numerical simulation and experimental analysis of adiabatic wall ablation in solid rocket ramjet[D].Nanjnig: Nanjnig University of Science and Technology, 2017(in Chinese). |

| [24] | 李理, 杨涛, 程兴华, 等. 固体火箭冲压发动机补燃室硅基绝热层烧蚀模型[J]. 推进技术, 2012, 33(3): 450-454. LI L, YANG T, CHENG X H, et al. Ablation model of silicon insulator in ramjet combustion chamber[J]. Journal of Propulsion Technology, 2012, 33(3): 450-454. (in Chinese) |