EHA由电机、液压泵、阀、蓄能器、作动器和控制器等组成,将电能根据飞行指令转换为作动器的机械能操纵飞行舵面,在能量传递和转换过程中发生功率损失,产生热量。产生的热量一部分通过壳体散逸到周围环境,另一部分滞留在EHA较小密闭容腔内,散热面积小、散热能力差,导致液压油温度过高、功能丧失,危及飞行安全,因此油液温度过高已成为EHA装机应用前亟待解决的问题[2]。

热力学与工程传热学是液压系统热分析的主要理论基础,热力学第一定律从能量守恒的角度阐述了热量的转换和传递,热力学第二定律表明了热量传递的方向性。目前,液压系统热力学研究可分为3类:①根据热力学第一定律和第二定律,将液压元件或系统划分为一个或几个温度节点建立热力学模型[3-7];②利用预测[8]、神经元网络等研究液压系统油液温度变化;③液压系统商业软件,如EASY5、DSHplus、AMESim[9]和Dymola[10]等。

针对EHA热力学研究,美国NASA[11]通过飞行试验研究了油液温度对EHA性能的影响;欧洲空中客车[11]通过飞行试验和理论分析相结合的方法研究了EHA油液温度的控制,目前中国尚不具备EHA飞行试验条件;Andersson等[12]根据热力学第一定律,考虑油液参数时变性,建立了工作压力为14 MPa的EHA一维热力学模型,但没有考虑电机发热等,仿真表明在极端飞行情况下EHA油液温度过高;Johansson等[13]根据热力学第一定律,使用HOPSAN软件,建立了EHA一维热力学模型,仿真表明在极端飞行情况下EHA油液温度过高;Engelhardt[14]基于MATLAB平台,根据热力学第一定律,建立了电液功率单元的一维热力学模型;Takebayashi和Hara[2]采用键合图理论分析流体传热、有限元计算壳体热传导方法,建立工作压力为14 MPa的EHA热力学模型;Stadlbauer[4]和Li[15]等采用集总参数热网络建立了EHA热力学模型,计算温度最高点。目前,EHA热力学研究主要存在3点不足:①采用一维热力学建模方法,忽略了EHA复杂结构对散热的影响;②忽略了电机生热对EHA油液温度的影响;③未充分考虑EHA热参数的时变特性。

针对EHA传统热力学研究不足问题,以伺服电机-定量泵的EHA为对象,研究跨能域(电能、机械能、液压能、热能)、变参数(电机电阻、液压油密度、黏度)EHA的热能产生与散逸规律,提出了EHA的“三维+一维+三维”的热力学建模方法,其中基于ANSYS平台建立EHA电机三维热力学模型,基于流体力学和工程热力学建立柱塞泵、液压缸、阀和增压油箱等的一维热力学模型,基于ANSYS平台建立EHA壳体的三维对流换热模型,仿真揭示了EHA油液温升的规律,为EHA的热控制奠定了基础。

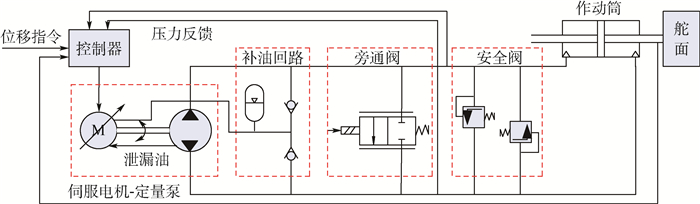

1 EHA的“三维+一维+三维”热力学建模方法 采用伺服电机-定量泵结构的EHA原理如图 1所示。伺服电机拖动双向定量泵,将电能转换为液压能驱动作动筒,通过调节电机转速实现作动筒位移的闭环控制。EHA油液外部泄漏通过蓄能器补充,电机通过柱塞泵泄漏油冷却。

|

| 图 1 EHA原理 Fig. 1 Principle of EHA |

| 图选项 |

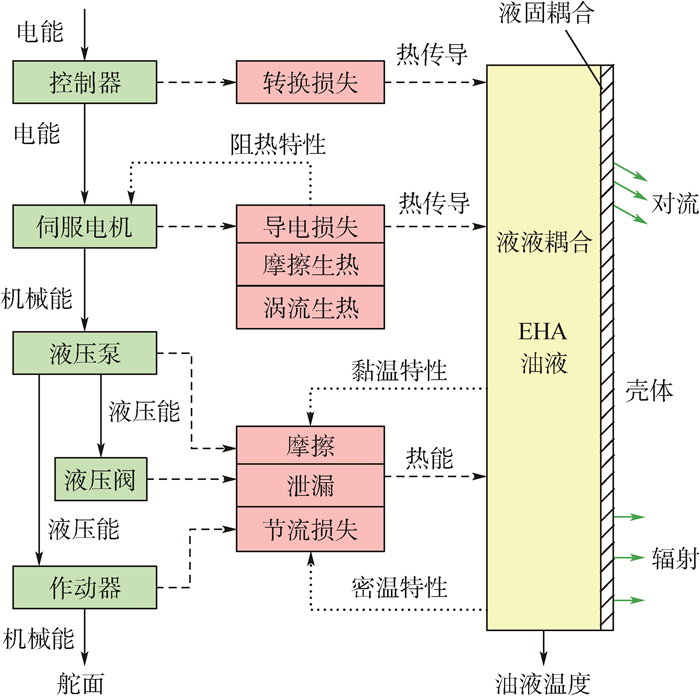

EHA将电能转换为机械能驱动舵面,能量转换及流动途径如图 2所示。

|

| 图 2 EHA能量传递及转换过程 Fig. 2 Energy transfer and transformation process in EHA |

| 图选项 |

由图 2可知,在能量转换过程中,由于存在控制器功率转换损失、电机导电损失、电机铁心涡流损失、液压元件的摩擦、泄漏和节流损失等,损失功率转换为热能,直接或间接进入油液。EHA热力学建模难点主要体现在以下几点:①EHA是跨能域系统,包括电能、机械能、液压能和热能等;②电机生热机理复杂,包括线圈电阻生热、铁心涡流生热、转子与油液摩擦生热等;③EHA的壳体形状复杂,不同部位散热能力不同。

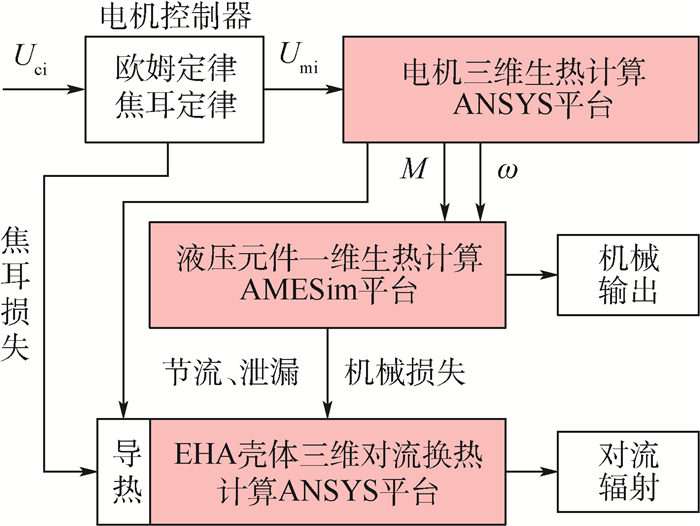

针对EHA建模难点和特点,考虑电机的阻热特性、油液的黏温特性和密温特性,以及传热过程的液液耦合和液固耦合,提出EHA的“三维+一维+三维”的热力学建模方法,如图 3所示。图中:Uci为控制器输入电压;Umi为电机输入电压;M为电机输出转矩;ω为电机转速。

|

| 图 3 EHA的“三维+一维+三维”热力学建模方法 Fig. 3 "3D-1D-3D" thermodynamic modeling method of EHA |

| 图选项 |

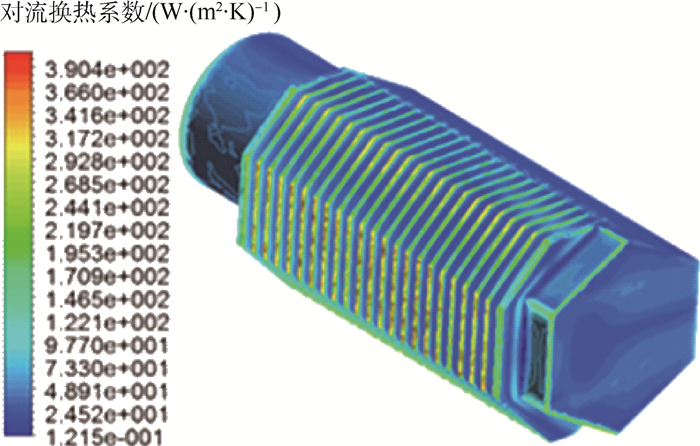

由图 3可知,采用“三维+一维+三维”热力学建模方法时,基于ANSYS计算电机的三维生热、基于工程热力学等理论计算柱塞泵和液压附件等一维生热、基于ANSYS计算EHA壳体的三维换热,最后在AMESim平台上建立EHA的热力学模型。

下面分别建立各个元部件热力学模型,并进行仿真验证,揭示EHA油液变化规律及影响因素。

2 EHA热力学建模 2.1 伺服电机的三维热力学建模 电机生热主要包括3大部分,即转子涡流生热、定子线圈生热、转子与油液摩擦生热。其中,根据焦耳定律计算线圈生热,基于Maxwell的RMxprt模块计算定子损耗。转子与周围介质相互作用时摩擦生热,在一般低速风冷电机中,该损耗比较小,但在EHA高速油冷电机中转子与油液摩擦热量远大于普通风冷电机,直接影响EHA热力学建模精度。

基于ANSYS平台进行电机的三维热力学研究,其三维热力学建模架构如图 4所示。

|

| 图 4 电机三维热力学建模架构 Fig. 4 3D thermodynamic modeling architecture of motor |

| 图选项 |

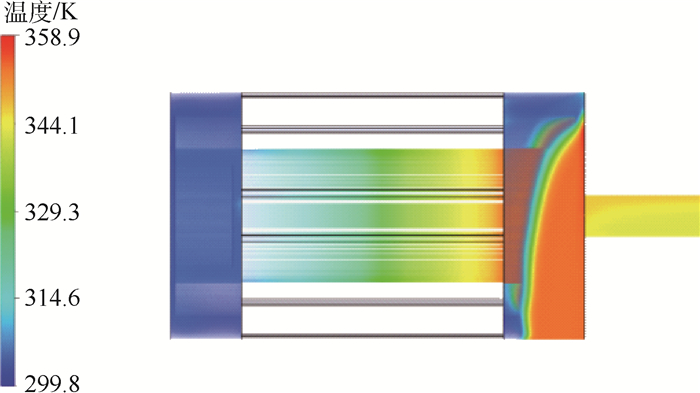

根据图 4所示架构建立EHA高速直流电机的热力学模型,图 5为电机转速为18 000 r/min时电机轴截面稳态温度场,图 6为电机总损耗随转速变化曲线。

|

| 图 5 转速为18 000 r/min时电机轴截面稳态温度分布 Fig. 5 Steady temperature distribution of motor axial section when speed is 18 000 r/min |

| 图选项 |

|

| 图 6 不同功率下电机总损耗随转速变化曲线 Fig. 6 Total loss-speed curves of motor in different power conditions |

| 图选项 |

2.2 伺服电机以外部件的一维热力学建模

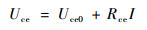

2.2.1 电机控制器热力学模型 晶体管电压降Uce为

| (1) |

式中:Uce0为晶体管零电流电压降;Rce为晶体管线性电阻率;I为电流。

二极管压降Ud为

| (2) |

式中:Ud0为零电流下的二极管压降;Rd为二极管线性电阻率。

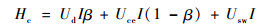

电机控制器的生热Hc为

| (3) |

式中:β为占空比;Usw为开关损耗的等效压降。

2.2.2 柱塞泵热力学模型 柱塞泵生热包括泄漏生热和摩擦生热。柱塞泵的泄漏途径包括柱塞副、滑靴副和配油盘副,摩擦生热主要根据机械效率计算。

1) 柱塞副泄漏生热

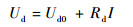

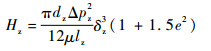

单个柱塞副的泄漏生热功率Hz为

| (4) |

式中:Hz为柱塞副的生热量;dz为柱塞直径;Δpz为柱塞副前后压差;μ为动力学黏度;δz为柱塞副间隙;e为偏心比;lz为柱塞副的密封长度。

2) 滑靴副泄漏生热

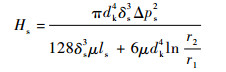

单个滑靴副的泄漏生热功率Hs为

| (5) |

式中:Hs为滑靴的生热量;其他参数见文献[16]。

3) 配油盘副泄漏生热

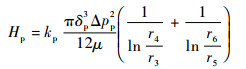

配油盘泄漏损失功率Hp为

| (6) |

式中:参数见文献[16]。

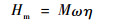

4) 机械摩擦生热

柱塞泵在零流量运转过程中,不对外做功,因此其机械能大部分转化为内能,最终变为油液的热能进入油液内部。若柱塞泵的输入扭矩为M、输入转速为ω、机械效率为η,则由于机械摩擦带来的生热功率Hm为

| (7) |

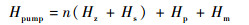

根据式(4)~式(7),建立柱塞泵的生热模型:

| (8) |

式中:Hpump为柱塞泵生热量;n为柱塞个数。

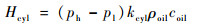

2.2.3 液压缸热力学模型 液压缸生热Hcyl为

| (9) |

式中:ρoil为液压油密度;coil为液压油热容;ph为高压腔压力;pl为低压腔压力;kcyl为泄漏系数。

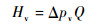

2.2.4 液压阀热力学模型 液压阀的生热主要是由节流损失造成的,液压阀功率损失Hv为

| (10) |

式中:Δpv为流体经液压阀以后的压降;Q为流经液压阀的流量。

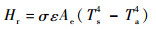

2.2.5 壳体辐射换热模型 EHA电机及液压部分壳体辐射换热Hr为

| (11) |

式中:σ为斯蒂芬-玻耳兹曼常数;ε为辐射系数;Ae为辐射面积;Ts为壳体温度;Ta为环境温度。

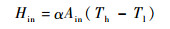

2.2.6 EHA内部传热模型 考虑电机产生热量通过壳体向油液传热,传递热量Hin为

| (12) |

式中:α为等效传热系数;Ain为等效传热面积;Th为高温侧温度;Tl为低温侧温度。

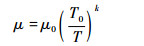

2.2.7 液压油的黏温特性 液压油动力学黏度μ修正如下:

| (13) |

式中:μ0为油液温度T0时动力黏度;T为油液当前温度;k为黏温常数。

2.2.8 液压油的密温特性 Skydrol 500B-4液压油密度ρoil修正如下:

| (14) |

式中:koil为修正系数。

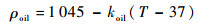

2.3 EHA壳体的三维对流换热计算 EHA的壳体换热包括对流和辐射,其中对流占主导地位,对流换热与EHA形状、风速方向等密切相关。为了提高对流换热计算精确性,将EHA分为伺服电机、柱塞泵、增压油箱、作动器等部分。

基于ANSYS平台建立EHA各个部分的三维换热模型,计算不同高度、不同风速下各个部分对流换热系数。以增压油箱为例,环境温度为20℃、风速为5 m/s时增压油箱与地面空气的对流换热系数如图 7所示,平均对流换热系数为33.8 W/(m2·K)。

|

| 图 7 风速为5 m/s时增压油箱对流换热系数 Fig. 7 Convective heat transfer coefficient of oil tank when wind speed is 5 m/s |

| 图选项 |

采用类似方法可以计算EHA不能部位、不同温度时的散热量。

2.4 基于AMESim的EHA热力学整体建模 在完成伺服电机的三维生热、液压元件的一维生热和EHA壳体的三维换热模型后,根据EHA“三维+一维+三维”热力学建模方法,在AMESim平台上搭建EHA的热力学模型,如图 8所示。

|

| 图 8 EHA的“三维+一维+三维”热力学模型 Fig. 8 "3D-1D-3D" thermal model of EHA |

| 图选项 |

3 EHA热仿真分析 在完成EHA“三维+一维+三维”热力学建模后,根据表 1所示的EHA参数,仿真揭示EHA油液温升规律,探讨作动器工作频率、负载对油液温升的影响。

表 1 EHA参数 Table 1 EHA parameters

| 参数 | 数值 |

| 柱塞泵排量/(mL·r-1) | 4.3 |

| 定子绕组电阻/Ω | 1.15 |

| 定子环电感/H | 0.01 |

| 磁链/Wb | 0.134 |

| 晶体管正向压降/V | 1 |

| 晶体管电阻/Ω | 0.013 |

| 活塞直径/mm | 65 |

| 作动器行程/mm | 50 |

| 二极管电阻/Ω | 0.008 7 |

| 二极管正向压降/V | 1.3 |

表选项

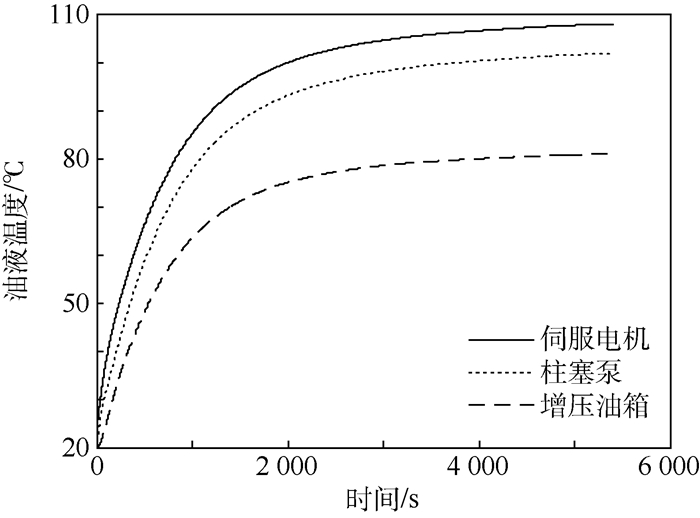

3.1 EHA油液温升规律 EHA作行程为50 mm的阶跃响应,液压缸负载F在1.7 s内由0增加到70 kN,经过5 400 s后伺服电机内油液温度、柱塞泵内油液温度和增压油箱内油液温度如图 9所示。

|

| 图 9 不同部件内油液温度 Fig. 9 Oil temperature in different parts |

| 图选项 |

经过5 400 s运行,在保持最大载荷情况下,EHA伺服电机内油液最高温度为107.9℃,柱塞泵内油液最高温度为101.8℃,增压油箱内最高温度为80.9℃,伺服电机内部油液温度最高,因此控制EHA主要是防止伺服电机部分油液过热。

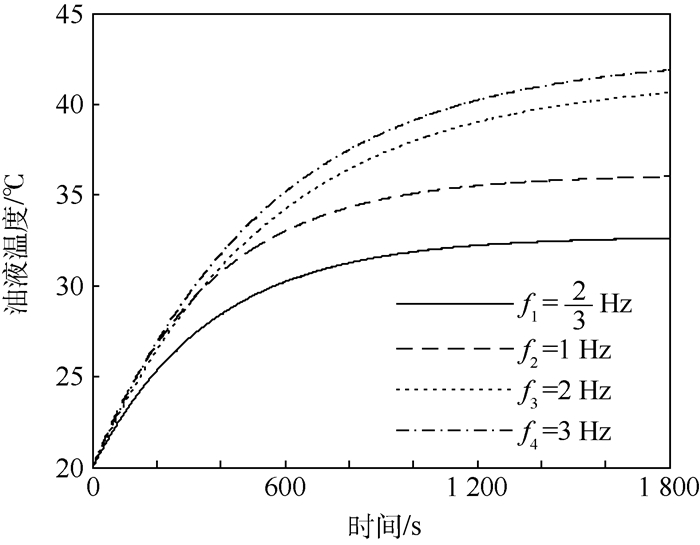

3.2 工作频率对油液温升影响 负载F=3.45 kN,正弦响应的幅值A=2.1 mm、均值为0,工作频率分别为f1=

|

| 图 10 不同工作频率下伺服电机的油液温度 Fig. 10 Oil temperature of servo motor under different working frequency conditions |

| 图选项 |

由图 10可知,EHA油液温度随着工作频率增加而升高,因此在EHA达到平衡点时,在误差允许范围内增大控制周期,有利于控制EHA系统油液温度。

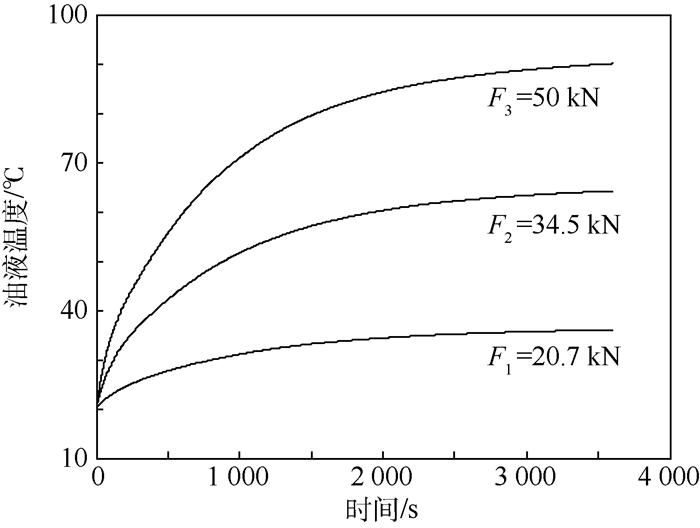

3.3 负载对油液温升影响 EHA阶跃响应,幅值A=50 mm,负载分别为F1=20.7 kN,F2=34.5 kN,F3=50 kN,工作时间为1 800 s,伺服电机的油液温度变化如图 11所示。

|

| 图 11 不同负载下伺服电机的油液温度 Fig. 11 Oil temperature of servo motor under different load conditions |

| 图选项 |

由图 11可知,EHA的油液温度随着负载增大而增大,负载大小是影响EHA油液温升的主要因素之一。

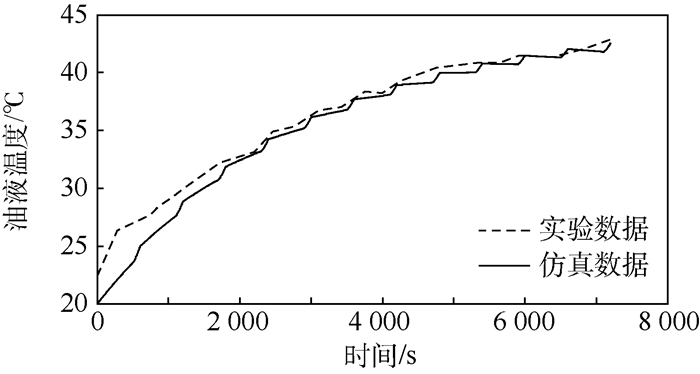

4 实验验证 为了验证EHA“三维+一维+三维”热力学建模方法的正确性,在地面室温环境下进行EHA的空载实验,EHA运动规律如表 2所示。

表 2 EHA运动规律 Table 2 Motion laws of EHA

| 正弦信号序号 | 幅值/mm | 频率/Hz | 周期/s | 持续时间/s |

| 1 | 2.1 | 1 | 1 | 506 |

| 2 | 7 | 2/3 | 1.5 | 33 |

| 3 | 28 | 1/3 | 3 | 51 |

| 4 | 42 | 1/5 | 5 | 10 |

表选项

EHA为空载,环境温度为Ta=20℃,伺服电机部分油液温度仿真数据和实验数据如图 12所示。

|

| 图 12 伺服电机油液温度仿真数据与实验数据对比 Fig. 12 Comparison between simulation data and experimental data of oil temperature of servo motor |

| 图选项 |

由图 12可知,EHA伺服电机部分油液温升仿真数据和实验数据基本吻合,最大误差在5℃以内,满足工程应用要求,验证了EHA“三维+一维+三维”热力学建模方法的正确性。

5 结论 本文详细分析了EHA的能量转化及流动途径,在此基础上提出了“三维+一维+三维”热力学建模方法,分别建立了EHA各部件及整体的热力学模型,并通过实验进行了验证,从而解决了复杂机电液系统的热力学精确建模问题,对于EHA的热设计具有重要的指导意义。

1) EHA的油液温度随着工作频率增加而升高。EHA达到平衡点时,在误差允许范围内增大控制周期,有利于控制系统油液温度。

2) EHA每个部分生热和散热能力不同,在体积和质量严格要求情况下,EHA的热控制方法有待于进一步深入研究。

参考文献

| [1] | TODESCHI M. A380 flight control actuation lessons learned on EHAs design[C]//Proceedings of the International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2007: 21-26. |

| [2] | TAKEBAYASHI W, HARA Y. Thermal design tool for EHA[C]//Proceedings of the International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2004: 15-19. |

| [3] | LI J, ZHANG X, YIN Y B. Dynamic temperature simulation of an accumulator in aircraft hydraulic systems[C]//2011 International Conference on Fluid Power and Mechatronics (FPM). Piscataway, NJ: IEEE Press, 2011: 653-657. |

| [4] | STADLBAUER K, POLTSCHAK F, RAFETSEDER D, et al. A spice-based lumped parameter thermal model with geometrically distributed elements for electro-hydraulic actuators[C]//2012 International Symposium on Power Electronics, Electrical Dri-ves, Automation and Motion(SPEEDAM). Piscataway, NJ: IEEE Press, 2012: 511-516. |

| [5] | LI C G, JIAO Z X. Calculation method for thermal-hydraulic system simulation[J].Journal of Heat Transfer, 2008, 130(8): 084503.DOI:10.1115/1.2928006 |

| [6] | SCOTT T, UPHOLD J. Thermal modeling of power steering system performance[C]//SAE World Congress & Exhibition, 2008: 1039-1044. |

| [7] | LANA E D, DE NEGRI V J. A new evaluation method for hydraulic gear pump efficiency through temperature measurements[C]//SAE 2006 Commercial Vehicle Engineering Congress & Exhibition, 2006: 3503. |

| [8] | LI J, XU J L, ZHANG X, et al. An estimation method of the fluid temperature for commercial aircraft hydraulic systems[C]//2010 International Conference on Mechanic Automation and Control Engineering (MACE). Piscataway, NJ: IEEE Press, 2010: 2962-2965. |

| [9] | 卢宁, 付永领, 孙新学. 基于AMEsim的双压力柱塞泵的数字建模与热分析[J].北京航空航天大学学报, 2006, 32(9): 1054–1058. LU N, FU Y L, SUN X X. Digital modeling and thermal analysis of double pressure piston pump based on AMEsim[J].Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(9): 1054–1058.(in Chinese) |

| [10] | 李永林, 徐浩军, 曹克强, 等. 航空柱塞泵全工况效率分析及热力学建模[J].北京航空航天大学学报, 2010, 36(12): 1470–1472. LI Y L, XU H J, CAO K Q, et al. Efficiency analysis and thermodynamic modeling of aircraft piston pump in all conditions[J].Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(12): 1470–1472.(in Chinese) |

| [11] | NAVARRO R. Performance of an electro-hydrostatic actuator on the F-18 systems research aircraft: NASA/TM-97-206224[R]. Washington, D. C. : NASA, 1997. |

| [12] | ANDERSSON J, KRUS P, NILSSON K, et al. Modelling and simulation of heat generation in electro-hydrostatic actuation systems[C]//Proceedings of the 4th JHPS International Symposium on Fluid Power, 1999: 537-542. |

| [13] | JOHANSSON B, ANDERSSON J, KRUS P. Thermal modelling of an electro-hydrostatic actuation system[C]//Proceedings of the International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2001: 48-53. |

| [14] | ENGELHARDT J. Thermal simulation of an aircraft fluid power system with hydraulic-electrical power conversion units[C]//Proceedings of the 1st FPNI-PhD Symposium, 2000: 435-448. |

| [15] | LI K, LV Z, LU K, et al. Thermal-hydraulic modeling and simulation of piston pump in electro-hydrostatic actuator system[C]//2015 International Conference on Fluid Power and Mechatronics (FPM). Piscataway, NJ: IEEE Press, 2015: 1097-1101. |

| [16] | 盛敬超. 液压流体力学[M].北京: 机械工业出版社, 1980. SHENG J C. Hydraulic fluid mechanics[M].Beijing: China Machine Press, 1980.(in Chinese) |