大型飞机复合材料机翼的壁板尺寸大,往往采用自动铺带、共胶接整体成型等先进工艺,强调设计制造一体化,而壁板的长桁-蒙皮刚度匹配对固化变形等成型问题影响显著,必须在设计过程中着重考虑。同时,大型飞机复合材料结构强调损伤容限设计,尤其是机翼壁板结构,在使用过程中容易受到各类冲击损伤,要求复合材料壁板的长桁-蒙皮结构刚度匹配良好,在冲击能量作用下,不会发生长桁-蒙皮分层脱粘等影响结构使用的严重损伤,从而保证壁板具有良好的损伤容限性能。国内外在飞机复合材料壁板的刚度匹配设计和损伤容限设计分析方面,已经开展了大量的研究工作[2-7],但这些研究大多以单一的壁板结构作为研究对象,没有从机翼盒段结构总体设计的角度考虑壁板刚度匹配的影响,并综合考虑复合材料机翼的气动弹性效应。

大型飞机复合材料机翼展弦比大,气动弹性效应显著,在概念设计阶段和初步设计阶段需要开展考虑多学科约束的气动弹性优化设计,使经过优化的铺层结构满足颤振、变形、工艺性等多方面设计要求,从而为后续详细设计提供高效的设计基础。国内外在复合材料机翼气动弹性优化方面也开展了广泛深入的研究[8-13],但这些研究都是侧重于机翼总体刚度设计以及蒙皮的铺层设计,很少在气动弹性优化设计过程中考虑壁板长桁-蒙皮的刚度匹配问题,导致优化结果过于强调机翼蒙皮、翼梁等对于结构总体刚度设计的影响,而忽视或弱化了长桁对于复合材料机翼壁板设计的贡献。在后续考虑壁板损伤容限和屈曲稳定性等方面的设计要求时,仍然需要对蒙皮和长桁铺层结构进行较大规模的调整,进而使得优化设计结果的工程适用性有限。

本文针对大型飞机复合材料机翼设计,将壁板刚度匹配要求纳入气动弹性优化设计过程,发展了一种考虑壁板刚度匹配的大型飞机复合材料机翼气动弹性优化设计方法。以结构质量最小化为目标,综合考虑壁板刚度匹配、颤振速度、翼尖变形、设计许用值、工艺性等多方面约束,开展气动弹性优化设计,研究不同壁板刚度匹配要求对于优化设计结果的影响,并与不考虑壁板刚度匹配要求的常规优化设计结果进行比较,从而为大型飞机复合材料机翼的总体设计和结构设计提供参考。

1 理论基础 1.1 壁板刚度匹配关系 复合材料机翼壁板由长桁和蒙皮组成,由于刚度匹配问题在机翼主承力方向(通常为0°纤维方向)影响最为显著,因此本文在设计过程中重点考虑复合材料长桁和蒙皮在0°纤维方向的刚度匹配要求。定义长桁和蒙皮的刚度匹配关系为

| (1) |

式中:km为长桁和蒙皮的刚度匹配系数,即刚度比;

本文针对复合材料机翼上壁板和下壁板沿展向各个翼肋剖面的每根长桁站位,在优化设计过程中都引入了长桁和蒙皮的刚度匹配系数,从而控制整个壁板的刚度匹配关系。

1.2 静气动弹性分析 本文通过开展静气动弹性分析,在给定过载的情况下配平升力,得到弹性载荷状态下的复合材料机翼结构变形、应力和应变等参数。静气动弹性响应分析方程为[13-14]

| (2) |

式中:Kaa和Maa分别为结构刚度矩阵和质量矩阵;Qaa和Qax分别为气动力影响系数矩阵和单位气动力载荷矩阵;ua和ux分别为结构变形矢量和额外给定的自由度矢量(如控制面偏转);q和Pa分别为来流动压和外加载荷矢量。

1.3 颤振分析 基于模态法开展颤振分析,并选取复合材料机翼前10阶弹性模态,其中包括了机翼主要的弯曲和扭转模态。颤振分析采用p-k法,该方法已经在气动弹性分析和优化设计中得到了广泛应用。p-k法颤振分析方程为[13-14]

| (3) |

式中:M、K、B和Q分别为广义质量矩阵、广义刚度矩阵、广义阻尼矩阵和广义非定常气动力矩阵;下标h表示模态分析集;上标R和I分别表示实部和虚部;V和b分别为来流速度和参考半弦长;p和k分别为特征值和简缩频率;u和ρ分别为广义自由度矢量和大气密度。

1.4 结构优化设计 本文优化问题的目标函数为结构质量最小化;约束条件包括壁板刚度匹配、颤振速度、翼尖变形、设计许用值、工艺性约束等;同时定义大量复合材料铺层参数和长桁截面参数作为设计变量。

由于设计模型复杂,设计变量和约束条件众多,采用敏度算法[14-16]开展考虑壁板刚度匹配的大型飞机复合材料机翼气动弹性优化设计,该算法优化效率高,但依赖于初始值的选取,需要通过调试初始值以得到满足设计约束的收敛解。

2 复合材料机翼优化 2.1 复合材料机翼结构设计 本文设计对象为大型飞机带有吊挂的大展弦比复合材料机翼,机翼参考展长为17 m,采用双梁多肋布局,上壁板、下壁板、前梁和后梁均为复合材料结构,长桁剖面为T型,翼肋为铝合金结构。为降低大型复合材料结构制造过程中的固化变形,所有复合材料部件均采用由0°、±45°、90°铺层构成的对称均衡结构。按照各部件的承力要求和制造工艺方案,在蒙皮、长桁腹板、长桁凸缘、翼梁腹板、翼梁凸缘中,0°、±45°、90°铺层厚度在总厚度中的比例基本分布在40%:50%:10%到60%:30%:10%之间。

按照初步设计阶段的机翼结构设计要求,本文选取2种典型严重载荷状态作为设计工况,分别为2.5g最大向上过载拉起状态(Case1)和-1g最大向下过载机动状态(Case 2)。在这2种载荷状态下开展复合材料机翼结构优化设计。

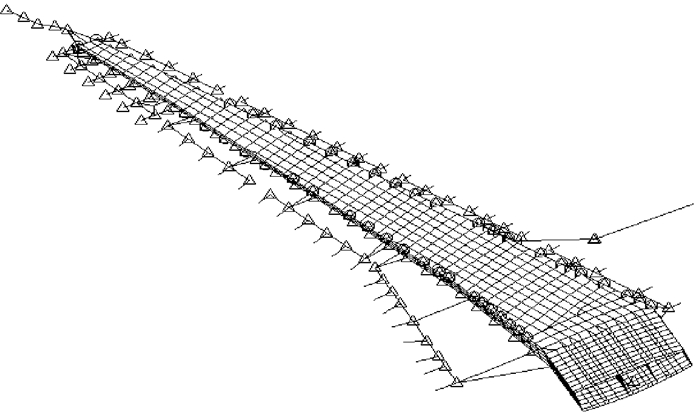

2.2 结构有限元模型和气动力模型 根据复合材料机翼各部件特点,使用由3 000多个结点和5 000多个单元组成的三维结构有限元模型模拟整个左机翼,如图 1所示。机翼蒙皮、翼梁腹板、翼肋等都采用二维板壳单元模拟,长桁、翼梁凸缘等主要承受机翼弯曲引起的轴向力,都采用一维单元模拟,并按照复合材料等效模量进行折算。本文只针对外翼盒段结构开展优化设计,为简化模型,翼梢小翼、机翼前后缘、发动机吊挂和短舱区域的结构都采用梁单元和集中质量模拟,主要反映这些区域的刚度和质量分布特性。

|

| 图 1 复合材料左机翼结构有限元模型 Fig. 1 Structural finite element model of left composite wing |

| 图选项 |

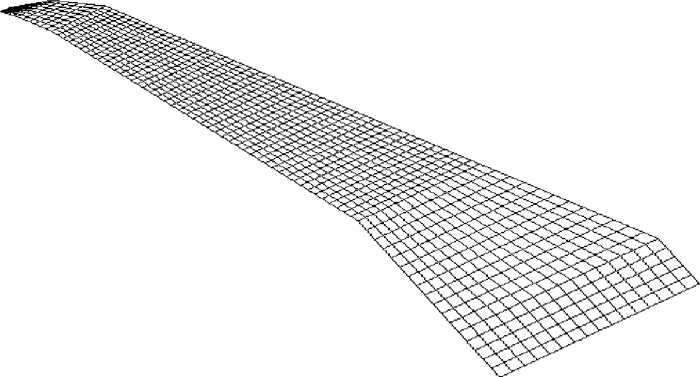

本文复合材料机翼的参考飞行速度为0.78 Ma,采用亚声速偶极子格网法进行气动力计算。该方法适用于飞机概念设计和初步设计阶段,可以快速提供设计所需的气动力分布,但在详细设计阶段,仍然需要采用计算精度更高的气动力计算方法。本文仅考虑机翼产生的气动力,不考虑发动机吊挂和短舱产生的气动力,根据气动力网格划分原则,采用具有不同网格密度的平板升力面来分析机翼气动力(见图 2),并在计算中考虑了翼型弯度的影响。本文用于定义机翼气动力和气动力矩正方向的运动参考坐标系为:原点位于飞机纵向对称面上,x轴沿机身轴线向前,y轴向右,z轴向下。

|

| 图 2 复合材料左机翼气动力模型 Fig. 2 Aerodynamic model of left composite wing |

| 图选项 |

2.3 考虑壁板刚度匹配的复合材料机翼优化问题 在给定各部件铺层比例的情况下,对复合材料机翼开展考虑壁板刚度匹配的气动弹性优化设计。目标函数为复合材料外翼盒段结构质量最小,并要求优化得到的机翼结构满足长桁-蒙皮刚度比、工艺性和颤振约束,同时在2种严重载荷情况下,机翼结构都满足强度和翼尖变形约束。其中,结构变形、应变等参数都是在求解静气动弹性响应方程的基础上获得。共有4 436个设计约束,主要分为5类,具体定义如下:

1) 长桁-蒙皮刚度比约束。按照壁板制造工艺能力和损伤容限设计要求定义约束边界,并研究不同刚度比约束对于优化设计结果的影响。

2) 强度约束。要求机翼结构在严重载荷作用下都不发生材料失效,复合材料失效判定采用工程上常用的最大许用应变准则(设计许用值),要求满足拉伸、压缩和剪切设计许用值约束。

3) 变形约束。要求在2种严重载荷作用情况下,均满足D∈[-5%, 12%], |δ|≤3°,D为翼尖垂直变形与参考展长的比值,以向上变形为正,δ为翼尖扭角,以攻角增加为正。

4) 工艺性约束。定义相邻复合材料铺层过渡之间的最大丢层比例不大于1/20,最大相对丢层厚度不大于1/3,以满足制造工艺要求。

5) 颤振约束。要求在海平面高度,机翼结构的临界颤振速度Vf≥320 m/s。在优化过程中,通过约束该颤振速度之下,各阶机翼模态的颤振阻尼来实现。

为了描述机翼各复合材料部件的厚度和截面形状变化,定义了589个独立设计变量,其中105个设计变量分别表示上蒙皮、下蒙皮、前梁腹板、后梁腹板的铺层总厚度,484个设计变量分别表示上壁板长桁、下壁板长桁、前梁缘条、后梁缘条在各站位剖面处的截面参数。各部件其他设计变量和相关响应参数都使用函数关系式与独立设计变量相关联,以确保优化时满足铺层设计约束要求。同时,以某复合材料机翼工程模型尺寸作为本文优化设计的初值,并结合工程实际要求合理设定各个设计变量的上下边界,以保证敏度优化的收敛。

3 计算分析 针对不同的壁板长桁-蒙皮刚度比约束(分别取km∈[0.25, 0.5]、[0.5, 0.75]、[0.75, 1.0]、[1.0, 1.25]、[1.25, 1.5]5种情况),开展大型飞机复合材料机翼气动弹性优化设计,并与传统不考虑长桁-蒙皮刚度比约束的优化情况(但仍考虑了长桁、蒙皮各自的设计要求,以及强度、变形、工艺性和颤振等设计约束)进行比较。km值越高,意味着长桁对壁板剖面总体刚度的贡献越大,同时km取值范围不宜太宽,以保证经过优化设计的壁板刚度比沿展向不会发生剧烈变化,结构特征不会较大改变,从而降低制造难度。

对各种情况下的优化设计结果进行分析,在km∈[0.25, 0.5]、[0.5, 0.75]、[0.75, 1.0]的优化情况下,壁板在局部位置都已经达到了长桁-蒙皮刚度比约束边界;而当km∈[1.0, 1.25]、[1.25, 1.5]时,优化结果都不收敛,且都无法满足长桁-蒙皮刚度比要求。这说明长桁-蒙皮刚度比要求不宜太高,否则难以得到满足设计要求的优化结果,需要根据实际工艺能力和损伤容限设计要求,合理选择长桁-蒙皮刚度比设计范围。

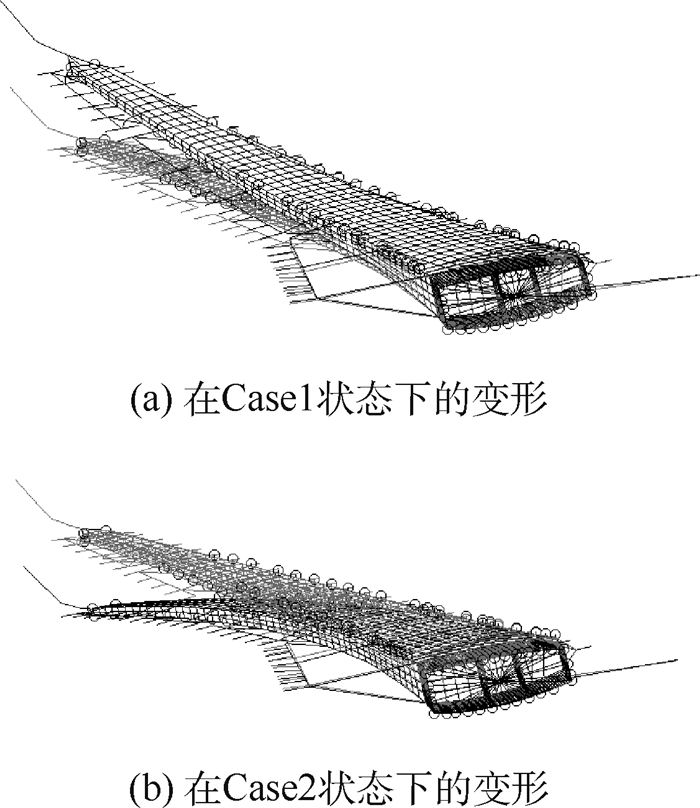

图 3为机翼优化结果分别在2.5 g(Case1)和-1 g(Case2)工况下的典型变形,各种优化情况下的机翼变形都与之类似。表 1具体给出了各种优化设计结果在严重载荷下的机翼变形情况。可知,各种优化情况下得到的复合材料机翼结构都满足变形约束,表明变形约束不是本文复合材料机翼优化设计问题的临界约束。

|

| 图 3 复合材料机翼在严重载荷下的变形 Fig. 3 Deformations of composite wings under critical load conditions |

| 图选项 |

表 1 复合材料机翼优化结果在严重载荷下的变形 Table 1 Deformations of optimal results for composite wings under critical load conditions

| 刚度比约束 | 翼尖相对变形/% | 翼尖扭角/(°) | |||

| Case1 | Case2 | Case1 | Case2 | ||

| 不考虑刚度比 | 9.07 | -3.08 | 1.42 | 0.98 | |

| km∈[0.25, 0.5] | 8.28 | -2.82 | 1.33 | 0.90 | |

| km∈[0.5, 0.75] | 8.66 | -2.94 | 1.19 | 0.89 | |

| km∈[0.75, 1.0] | 8.80 | -2.98 | 1.25 | 0.92 | |

表选项

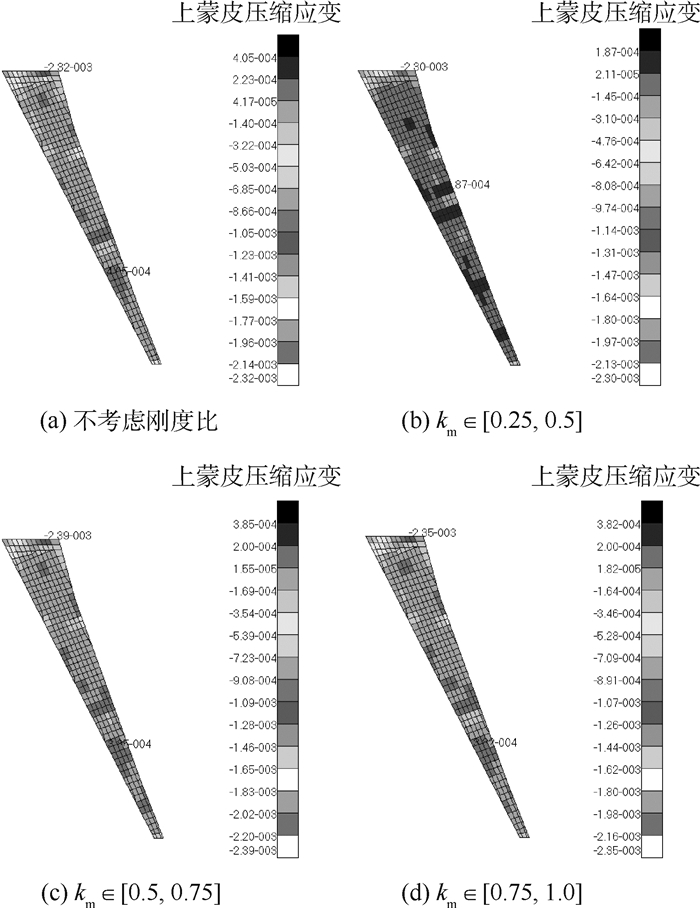

对优化结果进行强度分析,结果表明,经过优化得到的最优复合材料机翼结构都满足应变约束。但是各种优化情况下的最优机翼结构在向上弯曲的Case1工况下,上壁板主要承受压缩载荷,翼根局部区域的蒙皮压缩应变都已经接近或达到了约束边界,成为了制约优化设计的关键约束。图 4为复合材料机翼优化结果在Case1工况的上蒙皮压缩应变分布情况。这也说明提高复合材料压缩设计许用值对于复合材料机翼优化设计的重要性。

|

| 图 4 复合材料机翼上蒙皮压缩应变(Case1) Fig. 4 Compression strain of up skin for composite wing (Case1) |

| 图选项 |

对优化结果进行颤振分析,表 2为各种优化情况下的最优机翼结构的颤振速度。结果表明,各种优化情况下的最优机翼结构都满足颤振约束要求,充分论证了气动弹性优化设计的有效性,同时也表明颤振约束已不是本文复合材料机翼优化设计问题的临界约束。另外,各种优化结果的颤振速度都相差较小,尤其当km∈[0.5, 0.75]、[0.75, 1.0]时,与不考虑刚度比时的颤振结果非常接近,这是因为控制每个剖面的长桁-蒙皮刚度比主要影响壁板局部铺层结构,使局部结构刚度更加匹配,但对总体结构分布的影响较小。

表 2 复合材料机翼颤振速度 Table 2 Flutter speed of composite wings

| 刚度比约束 | 颤振速度/(m·s-1) |

| 不考虑刚度比 | 407.8 |

| km∈[0.25, 0.5] | 423.1 |

| km∈[0.5, 0.75] | 407.4 |

| km∈[0.75, 1.0] | 406.9 |

表选项

图 5给出了各种优化情况下所得到的最优机翼结构的相对质量。可知,由于额外引入了长桁-蒙皮刚度比约束,优化设计结果与不考虑刚度比约束的情况相比,都要付出一定的质量代价,当不考虑刚度比约束时,其优化结果比km∈[0.25, 0.5]的情况要轻12.1%。另外,km取值要求越大,即长桁在壁板剖面刚度中的贡献越高,越有利于机翼结构减重,km∈[0.75, 1.0]的最优机翼结构质量比km∈[0.25, 0.5]的情况要轻9.8%。

|

| 图 5 复合材料机翼结构相对质量 Fig. 5 Relative mass of composite wing |

| 图选项 |

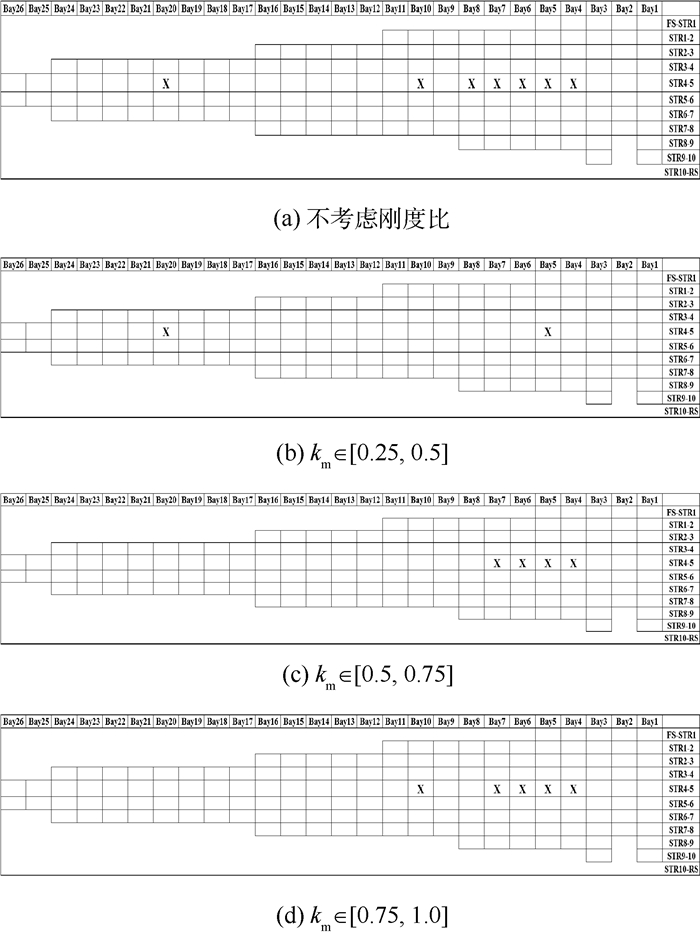

为评估优化设计结果对于后续详细设计的影响,采用工程算法[17-19],对各种优化情况得到的最优复合材料机翼的上壁板蒙皮、下壁板蒙皮的屈曲稳定性进行分析。在初步设计阶段的工程分析中,将蒙皮沿着长桁站位和翼肋站位分成若干个区域,并对每个区域的蒙皮按照四边简支边界条件进行稳定性分析。结果表明,尽管没有在优化过程中直接考虑屈曲稳定性约束,各种优化结果的上壁板蒙皮的屈曲稳定性裕度都大于0,但是下壁板蒙皮在Case2(-1g)工况下承受压缩载荷,在局部区域稳定性裕度出现了小于0的情况。图 6为各种最优机翼结构的下壁板蒙皮的屈曲稳定性分布。图中:“X”表示不满足稳定性要求的具体位置,当不考虑刚度比约束时有7处,当km∈[0.25, 0.5]、[0.5, 0.75]、[0.75, 1.0]时,分别有2处、4处和5处不满足稳定性要求,数量均少于不考虑刚度比约束的情况。这是由于引入了长桁-蒙皮刚度比约束,间接地对壁板的局部载荷分布和屈曲稳定性产生了积极影响,降低了后续调整局部铺层的工作量,同时也说明了本文所发展的复合材料机翼气动弹性优化设计方法对于后续结构详细设计的贡献。

|

| 图 6 复合材料机翼下蒙皮屈曲稳定性分布 Fig. 6 Buckling stability distribution of lower skin for composite wing |

| 图选项 |

进一步比较各种优化情况下的铺层设计结果可以发现,在考虑了长桁-蒙皮刚度比约束后,所得到的复合材料机翼优化设计结果,在壁板展向的局部刚度过渡和结构变化都更加均匀,更有利于后续损伤容限设计和大型壁板制造。此外,为了保证设计的复合材料结构具有良好的工程实用性,仍然需要基于壁板和翼梁等结构的铺层库,对优化设计结果进行铺层圆整。

4 结论 本文发展了一种考虑壁板刚度匹配的复合材料机翼气动弹性优化设计方法,并在大型复合材料机翼的优化设计过程中验证了有效性。

1) 引入长桁-蒙皮刚度比约束,需要付出一定的质量代价,但对壁板稳定性设计、损伤容限设计和大型复合材料壁板的工艺制造有良好贡献,可降低后续详细设计时铺层调整的工作量。

2) 长桁在壁板剖面刚度中的贡献越高,越有利于机翼结构减重。同时,长桁-蒙皮刚度比约束要求不宜过高,否则难以得到满足设计要求的结构,需要合理选择长桁-蒙皮刚度比范围。

3) 压缩设计许用值是制约复合材料机翼气动弹性优化设计的关键约束,为充分发挥气动弹性优化的设计潜力,需要有针对性地提高复合材料结构压缩性能。

参考文献

| [1] | 杜善义. 先进复合材料与航空航天[J].复合材料学报, 2007, 24(1): 1–12. DU S Y. Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1–12.DOI:10.3321/j.issn:1000-3851.2007.01.001(in Chinese) |

| [2] | ZHANG X, LI Y. Damage tolerance and fail safety of welded aircraft wing panels[J].AIAA Journal, 2012, 43(7): 1613–1623. |

| [3] | ROUSE M, AMBUR D R. Damage tolerance and failure analysis of a composite geodesically stiffened compression panel[J].Journal of Aircraft, 2015, 33(3): 582–588. |

| [4] | CHRISTOS C C, MINNETYAN L. Defect/damage tolerance of pressurized fiber composite shells[J].Composite Structures, 2001, 51(2): 159–168.DOI:10.1016/S0263-8223(00)00141-0 |

| [5] | GURDAL Z, TATTING B F, WU C K. Variable stiffness composite panels:Effects of stiffness variation on the in-plane and buckling response[J].Composites Part A, 2008, 39(5): 911–922.DOI:10.1016/j.compositesa.2007.11.015 |

| [6] | 赵群, 丁运亮, 金海波. 基于压弯刚度匹配论则的复合材料加筋板结构优化设计[J].南京航空航天大学学报, 2010, 42(3): 357–362. ZHAO Q, DING Y L, JIN H B. Structural optimization design of composite stiffened panels based on matching regulations of compression and bending stiffnesses[J].Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(3): 357–362.DOI:10.3969/j.issn.1005-2615.2010.03.020(in Chinese) |

| [7] | 乔巍, 姚卫星. 复合材料加筋板铺层优化设计的等效弯曲刚度法[J].计算力学学报, 2011, 28(1): 158–162. QIAO W, YAO W X. Equivalent bending stiffness method for stacking sequence optimization of composite stiffed panel[J].Chinese Journal of Computational Mechanics, 2011, 28(1): 158–162.(in Chinese) |

| [8] | TERRENCE A W, DAVID K D. Induced drag reduction using aeroelastic tailoring with adaptive control surfaces[J].Journal of Aircraft, 2006, 43(1): 157–164.DOI:10.2514/1.12040 |

| [9] | GUO S J, CHENG W Y, CUI D G. Aeroelastic tailoring of composite wing structures by laminate layup optimization[J].AIAA Journal, 2006, 44(12): 3146–3149.DOI:10.2514/1.20166 |

| [10] | LIANG L, WAN Z Q, YANG C. Aeroelastic optimization on composite skins of large aircraft wings[J].Science China Technological Sciences, 2012, 55(4): 1078–1085.DOI:10.1007/s11431-011-4734-0 |

| [11] | DILLINGER J K S, KLIMMEK T, ABDALLA M M, et al. Stiffness optimization of composite wings with aeroelastic constraints[J].Journal of Aircraft, 2013, 50(4): 1159–1168.DOI:10.2514/1.C032084 |

| [12] | 周磊, 万志强, 杨超. 复合材料壁板铺层参数对大展弦比机翼气动弹性优化的影响[J].复合材料学报, 2013, 30(5): 195–200. ZHOU L, WAN Z Q, YANG C. Effect of laminate parameter of composite skin on aeroelastic optimization of high-aspect-wing[J].Acta Materiae Compositae Sinica, 2013, 30(5): 195–200.DOI:10.3969/j.issn.1000-3851.2013.05.030(in Chinese) |

| [13] | 万志强, 杨超. 大展弦比复合材料机翼气动弹性优化[J].复合材料学报, 2005, 22(3): 145–149. WAN Z Q, YANG C. Aeroelastic optimization of a high-aspect-ratio composite wing[J].Acta Materiae Compositae Sinica, 2005, 22(3): 145–149.DOI:10.3321/j.issn:1000-3851.2005.03.028(in Chinese) |

| [14] | RODDEN W P, JOHNSON E H. MSC/Nastran aeroelastic ana-lysis user's guide V68[M].Los Angeles, CA: MSC.Software Corporation, 1994: 657-698. |

| [15] | 万志强, 杨超. 设计敏度在气动弹性遗传优化中的应用[J].北京航空航天大学学报, 2006, 32(5): 508–512. WAN Z Q, YANG C. Application of design sensitivity in aeroelastic genetic optimization[J].Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(5): 508–512.DOI:10.3969/j.issn.1001-5965.2006.05.003(in Chinese) |

| [16] | 林梦鹤, 孙宪学. 气动弹性剪裁中的响应值敏度[J].航空学报, 2001, 22(1): 30–34. LIN M H, SUN X X. Response sensitivity in aeroelastic tailoring[J].Acta Aeronautica et Astronautica Sinica, 2001, 22(1): 30–34.DOI:10.3321/j.issn:1000-6893.2001.01.007(in Chinese) |

| [17] | 中国航空研究院. 复合材料结构稳定性分析指南[M].北京: 航空工业出版社, 2002: 137-141. Chinese Institute of Aeronautics. Analysis guide for composite structural stability[M].Beijing: Aviation Industry Press, 2002: 137-141.(in Chinese) |

| [18] | 霍世慧, 王富生, 王佩艳, 等. 复合材料机翼加筋壁板稳定性分析[J].应用力学学报, 2010, 27(2): 423–427. HUO S H, WANG F S, WANG P Y, et al. Stability analysis on the ribbed panel of the composite wing[J].Chinese Journal of Applied Mechanics, 2010, 27(2): 423–427.(in Chinese) |

| [19] | 金迪, 寇艳荣. 复合材料加筋壁板结构选型设计[J].复合材料学报, 2016, 33(5): 1142–1146. JIN D, KOU Y R. Structural style-selection design of composite stiffened panel[J].Acta Materiae Compositae Sinica, 2016, 33(5): 1142–1146.(in Chinese) |