搅拌铸造法具有成本低、工艺简单和操作方便的特点,是金属基复合材料的一种常用的制备手段[6-7]。但是不理想的铸造过程会引起一些结构缺陷,比如多孔性、氧化夹杂物和界面反应等,而且由于超细小颗粒的比表面能大,在基体合金中会表现出强烈的团聚特征,这些缺点严重降低了复合材料的性能[8-10]。

热挤压是金属材料和金属基复合材料常用的塑性加工手段之一,它可以降低铸造过程中形成的缺陷,改善材料的显微组织和增强体的分布状态,从而提高材料的力学性能。

目前针对镁基复合材料的热挤压已经开展了相关研究,Chen等[11]的研究指出,对Mg-Al/AlN复合材料进行热挤压可以显著细化基体晶粒和提高力学性能,但增强体颗粒主要分布在晶界处。Chang等[12]研究了挤压过程中SiCp对镁基复合材料基体动态再结晶行为的影响,发现挤压过程中颗粒周围产生了颗粒变形区,并且颗粒变形区在低温挤压时以细小动态再结晶晶粒为主。Qi等[13]的研究表明,对TiB2/AZ31镁基复合材料进行热挤压,可有效地提高材料的耐磨性。然而,目前在Mg-Li-Al基复合材料热挤压方面还缺乏较为系统的研究。

本文对搅拌铸造法制备的超细YAl2p颗粒增强Mg-Li-Al复合材料进行热挤压加工,研究热挤压对材料显微组织和力学性能的影响,以期为Mg-Li-Al基复合材料热挤压相关研究提供理论和试验参考。

1 试验材料及方法 1.1 复合材料制备试验 采用江苏立美航材科技有限公司自制的电阻炉制备Mg-14Li-3Al基复合材料铸锭。选用LA143镁合金(Mg-14%Li-3%Al(质量分数))作为基体合金;采用粒径0.1~3 μm的YAl2p作为增强体,添加颗粒的体积分数分别为0.2%、0.5%、1%、2%和5%。采用GNR S3火花直读光谱仪测定LA143镁合金铸锭的成分,结果列于表 1。

表 1 LA143镁合金的主要化学成分 Table 1 Main chemical composition of LA143 magnesium alloy

| 元素 | Li | Al | Ca | Ce | Fe | Mn | Mg |

| 质量分数/% | 13.6 | 2.7 | 0.016 | 0.019 | 0.048 | 0.025 | 83.292 |

表选项

1.2 复合材料热挤压成型试验 热挤压成型试验在临沂高新区双航材料科技有限公司的638 T挤压试验线上进行。LA143镁合金及复合材料首先经300 ℃×4 h的均匀化退火处理。挤压温度为260 ℃,挤压速度为0.5 mm/s,挤压比为69:1,采用水基石墨润滑剂对挤压模具进行润滑。热挤压前在箱式电阻炉对铸锭和模具进行预热并保温1 h。

1.3 材料测试试验 采用Axio imager.M2 m光学显微镜和Phenom ProX型扫描电镜观察复合材料的显微组织。试样经粗磨、细磨和机械抛光直至表面光亮,腐蚀液为硝酸酒精(体积比HNO3:C2H5OH=4:96),腐蚀时间为5 s。

在D2 phaser型X-射线自动衍射仪上(铜靶,加速电流40 mA,加速电压40 kV,室温)对复合材料进行物相分析。

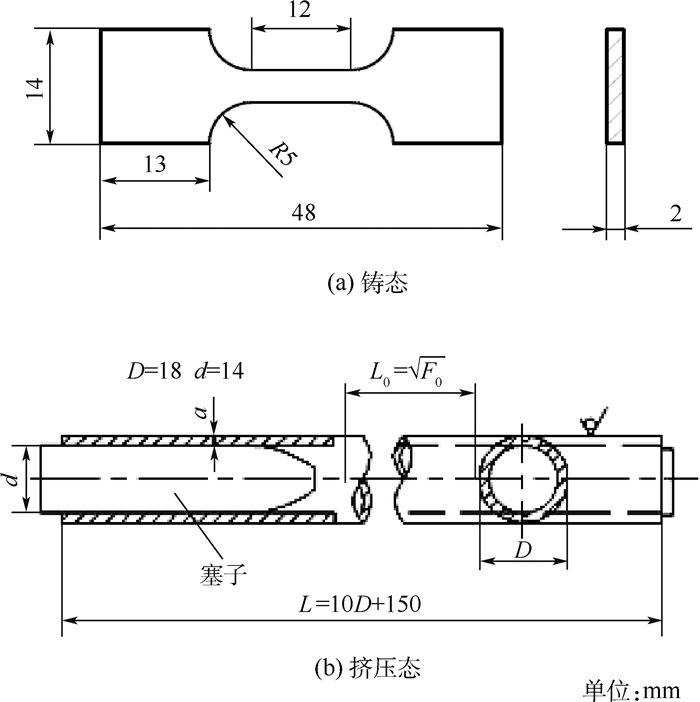

室温拉伸试验按照GB/T 228.1—2010[14],在INSTRON 5565-5 kN电子万能试验机上进行,拉伸速率1 mm/min,铸态与挤压态的拉伸试样如图 1所示, D为试样外径,d为试样内径,L为试样长度,a为试样壁厚,L0为试样标距,F0为管材的横截面积。

|

| 图 1 YAl2p/Mg-14Li-3Al复合材料拉伸试样尺寸 Fig. 1 Geometry of tensile specimens of YAl2p/ Mg-14Li-3Al composites |

| 图选项 |

采用HVS-1000型硬度计测试复合材料的显微硬度。

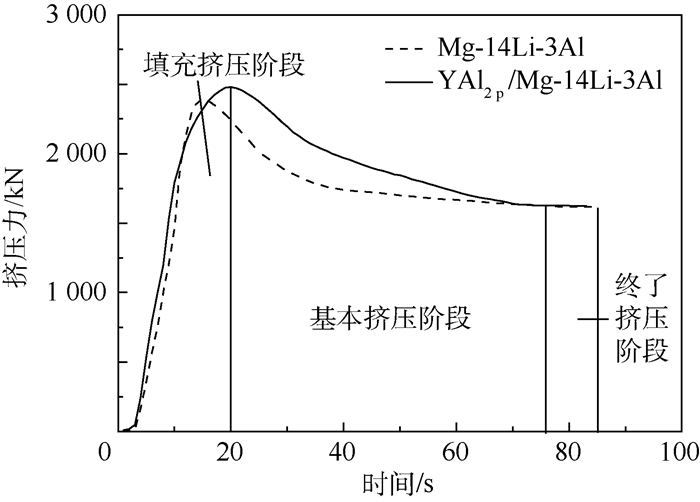

2 试验结果与讨论 2.1 挤压力随时间的变化规律 图 2所示为Mg-14Li-3Al合金及体积分数为1%的YAl2p/Mg-14Li-3Al复合材料的的挤压力-时间曲线。可以看出,复合材料的挤压力变化特点与基体合金相同,均可分为3个阶段:Ⅰ填充挤压阶段,铸锭在挤压杆的推动作用下迅速充满挤压筒,挤压力急剧升高;Ⅱ基本挤压阶段,随着坯料长度逐渐减小,坯料与挤压筒壁之间的接触摩擦面积减少,挤压力逐渐下降;Ⅲ终了挤压阶段,随着挤压的进行,挤压力保持不变。值得一提的是,在填充挤压阶段,复合材料的挤压力峰值与合金相比增大了约4%,且到达挤压力峰值所需的时间大于合金。在基本挤压阶段,复合材料的挤压力随着挤压的进行始终大于合金。这是因为复合材料铸锭在墩粗的过程中,YAl2p对基体合金的变形有限制作用,在随后的挤压变形的过程中,YAl2p随着基体合金的流动不断协调变形方向,导致了两者的曲线出现差异性。

|

| 图 2 Mg-14Li-3Al合金与体积分数为1%的YAl2p/ Mg-14Li-3Al复合材料的挤压力-时间关系 Fig. 2 Relationships between extrusion pressure and extrusion time of Mg-14Li-3Al alloy and YAl2p/ Mg-14Li-3Al composite with volume fraction of 1% |

| 图选项 |

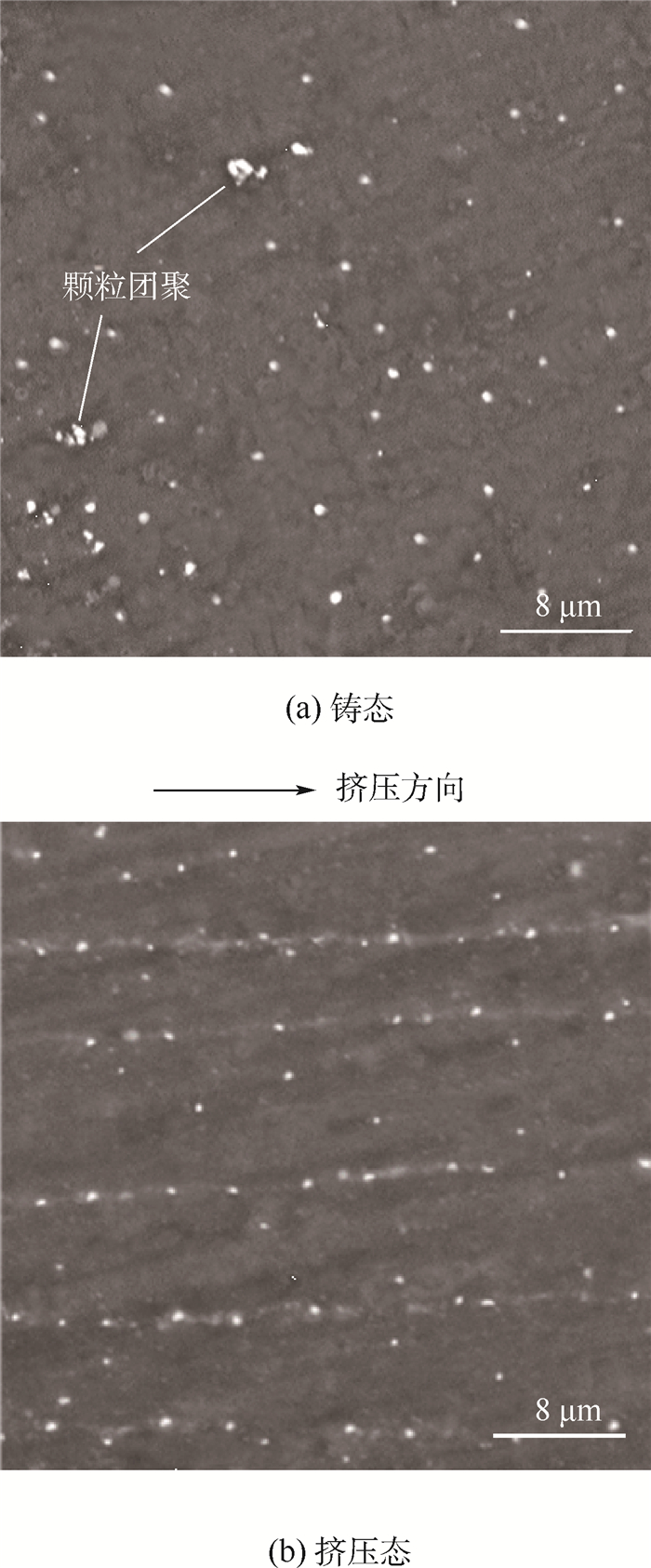

2.2 热挤压对复合材料显微组织的影响 图 3所示为体积分数为1%的YAl2p/Mg-14Li-3Al复合材料挤压前后的SEM照片,进一步的组织分析表明,热挤压可以提高YAl2p在基体合金中的分散性。从图 3(a)可知,铸态复合材料中YAl2p细小,局部区域存在团聚和偏聚的现象。经过热挤压后,如图 3(b)所示,YAl2p强化相沿挤压方向呈线性分布,分布的均匀性得到有效改善。

|

| 图 3 铸态与挤压态体积分数为1%的YAl2p/ Mg-14Li-3Al复合材料的SEM照片 Fig. 3 SEM photographs of as-cast and as-extruded YAl2p/ Mg-14Li-3Al composites with volume fraction of 1% |

| 图选项 |

铸态复合材料中强化相的偏聚可能是由于复合材料凝固过程中,在液固界面前沿的推挤作用下[15],很多YAl2p会偏聚在晶界附近的区域,只有少数YAl2p分布在晶粒内部而引起的,这种颗粒分布会对复合材料的力学性能产生不利影响。在挤压过程中,基体合金在径向压应力作用下发生塑性变形,而分布在边界上的增强体颗粒随基体金属作相应的塑性流动,并适当调整自己的方位,形成了平行于挤压方向的亚微米颗粒带,这种呈线性排列的颗粒可以提高材料在该方向上的力学性能。

图 4所示为体积分数为1%的YAl2p/Mg-14Li-3Al复合材料挤压前后的金相组织照片。从图 4(a)看到,铸态复合材料中基体与增强体的界面处有较多显微孔洞,且晶粒较为粗大,晶粒尺寸约为109 μm。经过热挤压后,界面处的孔洞数量大幅度减小,基体晶粒尺寸减小到11 μm,晶粒细化率为90%。

|

| 图 4 铸态与挤压态体积分数为1%的YAl2p/ Mg-14Li-3Al复合材料的金相组织照片 Fig. 4 Optical micrographs of as-cast and as-extruded YAl2p/ Mg-14Li-3Al composites with volume fraction of 1% |

| 图选项 |

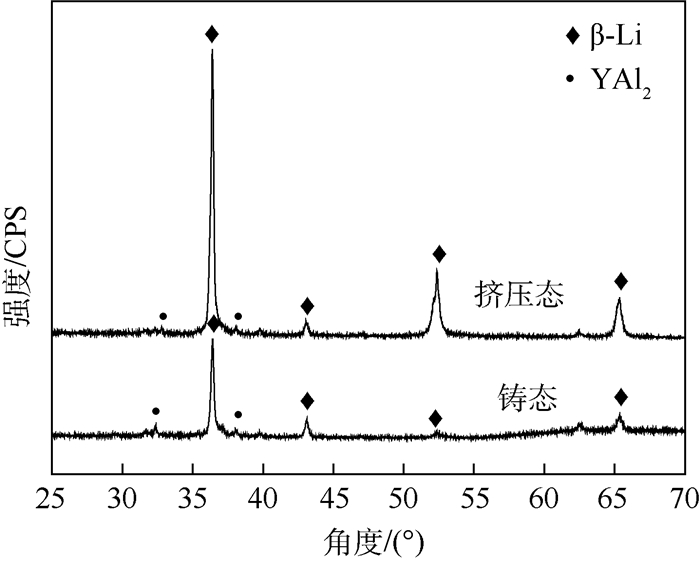

图 5为挤压前后体积分数为1%的YAl2p/Mg-14Li-3Al复合材料的XRD谱图。谱图中显示铸态复合材料由β相和YAl2相组成,挤压态相组成没有发生变化,说明挤压后没有生成新相,而且可以看到挤压态β相晶面衍射峰强度比铸态明显增加,这是挤压过程中晶体的择优取向的结果。

|

| 图 5 铸态与挤压态体积分数为1%的YAl2p/ Mg-14Li-3Al复合材料的XRD谱图 Fig. 5 XRD patterns of as-cast and as-extruded YAl2p/ Mg-14Li-3Al composites with volume fraction of 1% |

| 图选项 |

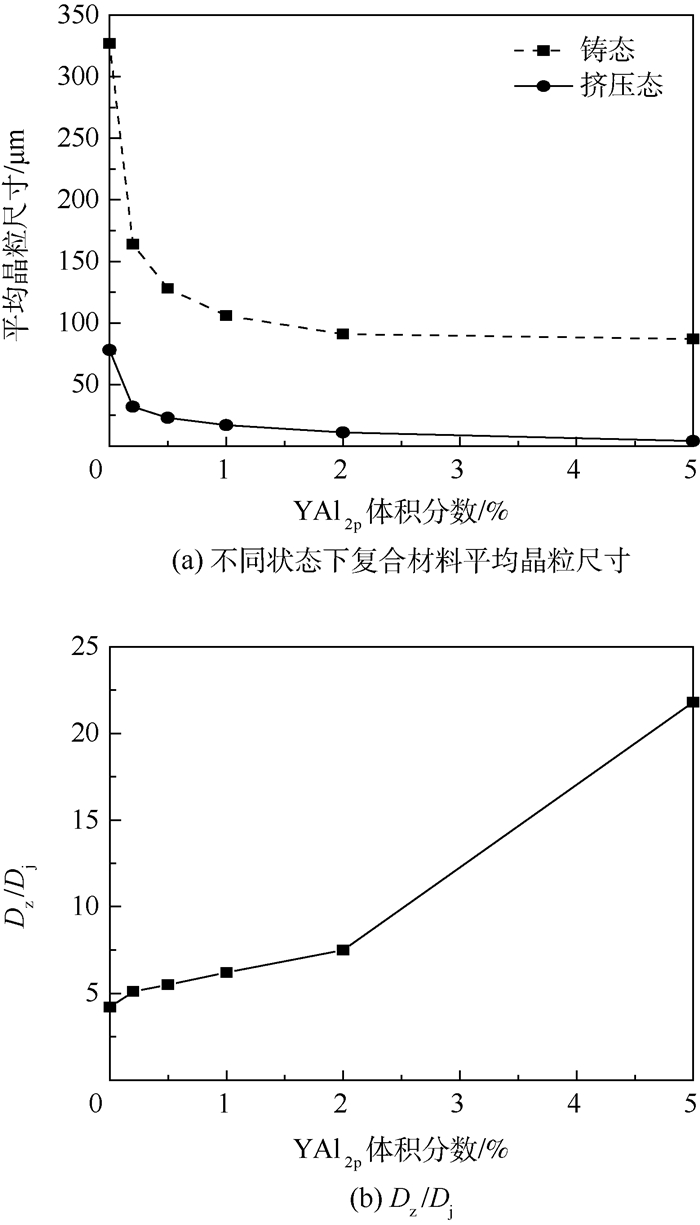

复合材料的平均晶粒尺寸与YAl2p体积分数的关系见图 6。从图 6(a)可知,铸态和挤压态复合材料的平均晶粒尺寸均随YAl2p体积分数的增大而减小。说明YAl2p的加入有细化晶粒的作用。但是当铸态复合材料中YAl2p体积分数大于2%时,晶粒细化的效果减弱,这是由于细小颗粒容易发生团聚现象,导致材料中的有效形核核心数量急剧减少造成的[16-17]。在热挤压的过程中,YAl2p增强体周围产生了颗粒变形区(PDZ),发生动态再结晶现象,且YAl2p团聚体被打散,使得晶粒尺寸得到进一步细化。从图 6(b)可知,挤压前后同一复合材料的晶粒尺寸比值(Dz/Dj)与YAl2p体积分数呈近线性关系,说明加入基体中的YAl2p体积分数越多,热挤压后晶粒细化越显著。总体上无论是铸态还是挤压态,YAl2p增强体均具有细化基体组织的作用。

|

| 图 6 复合材料平均晶粒尺寸随YAl2p体积分数的变化关系 Fig. 6 Changing relationship of average grain size of composites with volume fraction of YAl2p |

| 图选项 |

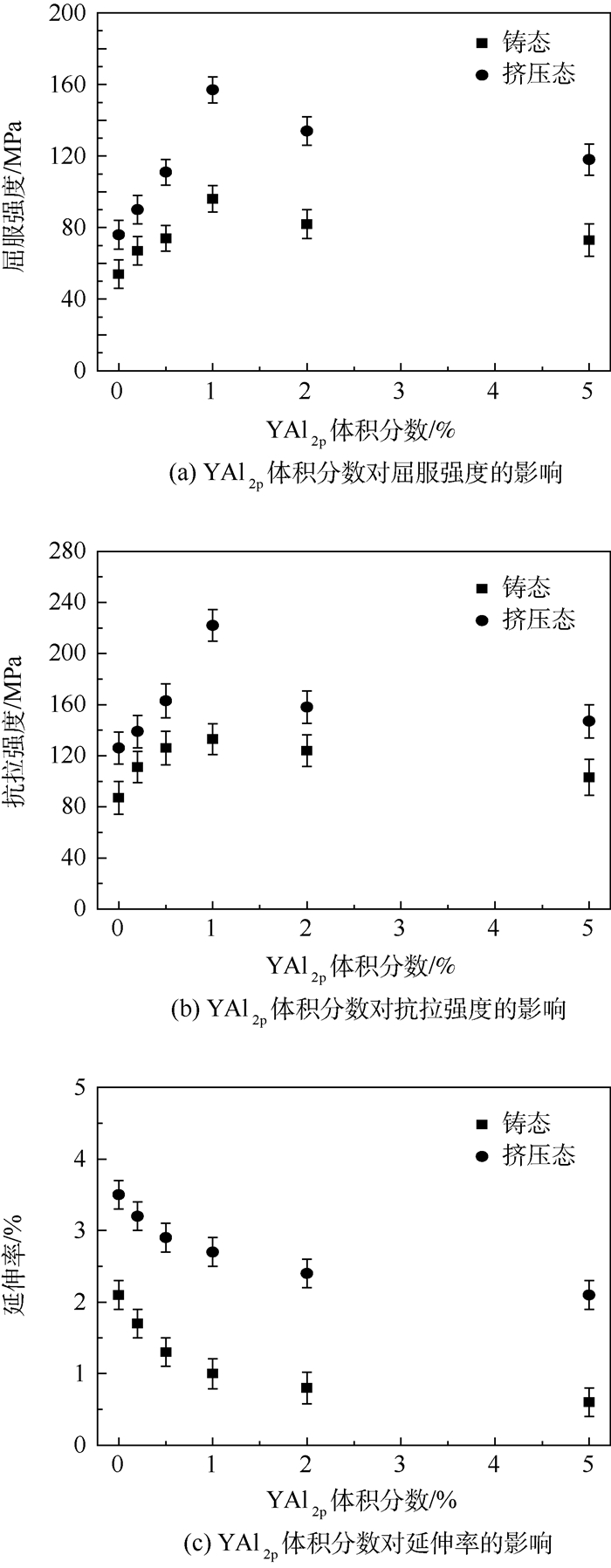

2.3 热挤压对复合材料力学性能的影响 对比图 7(a)、7(b)和7(c)可知,热挤压可以显著提高YAl2p/Mg-14Li-3Al复合材料的力学性能。其中体积分数为1%的YAl2p/Mg-14Li-3Al挤压管材的抗拉强度和屈服强度与铸态复合材料相比分别提高了66.9%和63.5%,延伸率提高了170%。

|

| 图 7 不同状态下YAl2p体积分数对复合材料力学性能的影响 Fig. 7 Effect of volume fraction of YAl2p on mechanical property of composites in different conditions |

| 图选项 |

挤压态复合材料的强度之所以高于铸态YAl2p/LA143复合材料,主要在于2方面的原因:第一,热挤压使材料处于三向压应力状态,由于YAl2p与基体合金在热膨胀系数和弹性模量上存在较大差异,会在两者的界面附近产生很大的热配错应力,从而引入高密度位错,而位错数量的增加意味着需要更大的应力来开动位错源。第二,从图 4可知,挤压后复合材料的晶粒得到了进一步的细化,使得晶界的数量增加,从而阻碍位错的运动。此外由于孔洞、微裂纹及晶界上的颗粒团聚大部分消除,动态再结晶形成的晶界强度大于原始晶界,这些行为提高了基体合金的塑性流变,减少了基体合金在变形过程中断裂的可能性,所以通过挤压后复合材料的延伸率得到了提高。

从图 7(c)看到,随着YAl2p体积分数的增加,延伸率逐渐减小。这是因为YAl2p的加入约束了基体合金的变形能力,造成了颗粒附近的微区应力集中,引起基体的微区屈服,甚至会产生新的微裂纹,从而降低了复合材料的塑性。而从图 7(a)和7(b)看到,体积分数为2%和5%的复合材料强度有所下降,这主要是因为在制备复合材料的过程中,由于搅拌时卷入气体导致材料形成了较多的气孔,且YAl2p随着体积分数的增加更容易发生团聚,增强体和基体内也会产生较多的裂纹和孔洞等缺陷,降低了材料的性能。复合材料经过挤压后表现出与铸态相似的变化规律,说明由于铸造工艺所引起的缺陷并不能通过挤压加工得到根本的改变。

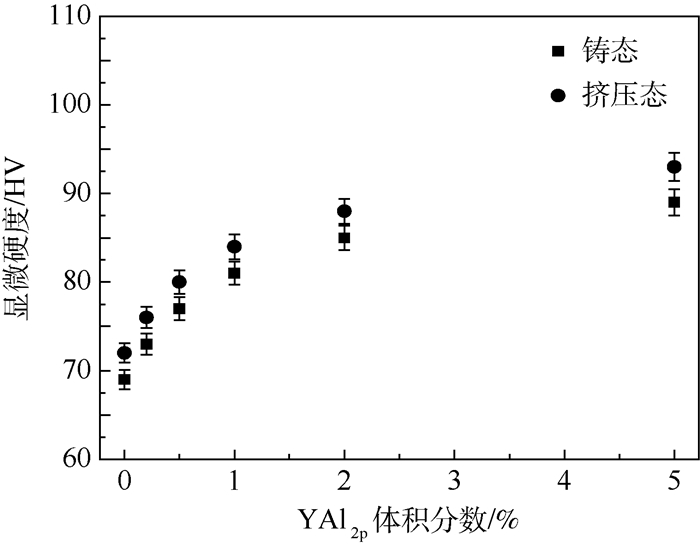

图 8所示为挤压前后复合材料的硬度随YAl2p体积分数的变化关系。从图中可知,热挤压可以提高复合材料的硬度,而且铸态和挤压态复合材料的硬度值均随YAl2p体积分数的增加而增加,这是因为热挤压消除了复合材料中的孔洞,提高了界面的结合强度,细小而弥散分布的YAl2p颗粒越多,有效承载的作用也越显著。

|

| 图 8 不同状态下复合材料硬度值随YAl2p体积分数的变化关系 Fig. 8 Changing relationship of hardness of composites with volume fraction of YAl2p in different conditions |

| 图选项 |

3 结论 1) 在挤压温度260 ℃,挤压速度0.5 mm/s,挤压比69:1的试验参数下可挤压出YAl2p/Mg-14Li-3Al复合材料薄壁管材。通过热挤压变形,复合材料的室温拉伸性能得到明显提升,挤压态体积分数为1%的YAl2p/Mg-14Li-3Al复合材料较铸态相比,抗拉强度和屈服强度提高了60%以上,塑性得到改善。

2) 复合材料挤压力随时间的变化特点与合金相同,均可分为3个阶段。与Mg-14Li-3Al合金相比,体积分数为1%的YAl2p/Mg-14Li-3Al复合材料的挤压力峰值增大了约4%且到达峰值的时间滞后,此后挤压力随时间缓慢减小逐渐趋于平衡。

3) 热挤压后,增强体颗粒的分散性得到改善,YAl2p颗粒产生了沿挤压方向的定向排列。合金和复合材料在挤压过程中显微组织均显著细化,其中体积分数为1%的YAl2p/Mg-14Li-3Al复合材料的晶粒细化率为90%。挤压前后复合材料的平均晶粒尺寸比值与YAl2p体积分数呈近线性关系。

参考文献

| [1] | TROJANOVA Z, DROZD Z, KUDELA S, et al. Strengthening in Mg-Li matrix composites[J].Composites Science and Technology, 2007, 67(9): 1965–1973.DOI:10.1016/j.compscitech.2006.10.007 |

| [2] | KUDELA S. Magnesium-lithium matrix composites[J].International Journal of Materials and Product Technology, 2003, 18(13): 91–115. |

| [3] | RAWAL S P. Metal-matrix composites for space applications[J].The Journal of the Minerals Metals and Materials Society, 2001, 53(4): 14–17.DOI:10.1007/s11837-001-0139-z |

| [4] | 秦径为, 彭谦之, 周海涛, 等. Mg-8Li-3Al-Y镁锂合金板材热轧及退火组织与性能[J].稀有金属, 2015, 39(7): 577–582. QIN J W, PENG Q Z, ZHOU H T, et al. Microstructure and mechanical properties of hot-rolled and annealed Mg-8Li-3Al-Y alloys[J].Chinese Journal of Rare Metals, 2015, 39(7): 577–582.(in Chinese) |

| [5] | LI N, ZHANG Q Q, NIU L Y, et al. Microstructure, properties and application of YAl2 intermetallic compound as particle reinforcement[J].Materials Science and Engineering:A, 2014, 617: 139–145.DOI:10.1016/j.msea.2014.08.047 |

| [6] | SHOROWORDI K M, LAOUI T, HASEEB A S M A, et al. Microstructure and interface characteristics of B4C, SiC and Al2O3 reinforced Al matrix composites:A comparative study[J].Journal of Materials Processing Technology, 2003, 142(3): 738–743.DOI:10.1016/S0924-0136(03)00815-X |

| [7] | AMOURI K, KAZEMI S, MOMENI A, et al. Microstructure and mechanical properties of Al-nano/micro SiC composites produced by stir casting technique[J].Materials Science and Engineering:A, 2016, 674: 569–578.DOI:10.1016/j.msea.2016.08.027 |

| [8] | ZHANG X, WU G Q, LING Z H A, et al. Novel method to control agglomeration of ultrafine YAl2 particles in YAl2p/MgLiAl composites[J].Materials Letters, 2011, 65(1): 104–106.DOI:10.1016/j.matlet.2010.09.028 |

| [9] | SAJJADI S A, EZATPOUR H R, BEYGI H. Microstructure and mechanical properties of Al-Al2O3 micro and nano composites fabricated by stir casting[J].Materials Science and Engineering:A, 2011, 528: 8765–8771.DOI:10.1016/j.msea.2011.08.052 |

| [10] | AYYAR A, CHAWLA N. Microstructure-based modeling of the influence of particle spatial distribution and fracture on crack growth in particle-reinforced composites[J].Acta Materialia, 2007, 55(18): 6064–6073.DOI:10.1016/j.actamat.2007.06.044 |

| [11] | CHEN J, BAO C, CHEN F. Evolutions of microstructure and mechanical properties for Mg-Al/AlN composites under hot extrusion[J].Materials Science and Engineering:A, 2016, 667: 426–434.DOI:10.1016/j.msea.2016.05.033 |

| [12] | CHANG H, WANG X, HU X, et al. Effects of reinforced particles on dynamic recrystallization of Mg base alloys during hot extrusion[J].Rare Metal Materials and Engineering, 2014, 43(8): 1821–1825.DOI:10.1016/S1875-5372(14)60138-7 |

| [13] | QI G, FANG C, BAI Y, et al. Effect of hot extrusion on microstructures and properties of TiB2/AZ31 magnesium based composites[J].Rare Metal Materials and Engineering, 2011, 40(8): 1339–1343.DOI:10.1016/S1875-5372(11)60053-2 |

| [14] | 中华人民共和国国家质量监督检验检疫总局, 中国标准化管理委员会. 金属材料拉伸试验第1部分: 室温试验方法: GB/T 228. 1-2010[S]. 北京: 中国标准出版社, 2010. General Administration of Quality Supervision, Standardization Administration of China. Metallic materials-Tensile testing-Part 1:Method of test at room temperature:GB/T 228.1-2010[S].Beijing:China Standards Press, 2010(in Chinese). |

| [15] | HASHIM J, LOONEY L, HASHMI M S J. Particle distribution in cast metal matrix composites-part Ⅰ[J].Journal of Materials Processing Technology, 2002, 123(2): 251–257.DOI:10.1016/S0924-0136(02)00098-5 |

| [16] | FU H M, ZHANG M X, QIU D, et al. Grain refinement by AlN particles in Mg-Al based alloys[J].Journal of Alloys and Compounds, 2009, 478(1-2): 809–812.DOI:10.1016/j.jallcom.2008.12.029 |

| [17] | CHEN T J, JIANG X D, MA Y, et al. Grain refinement of AZ91D magnesium alloy by SiC[J].Journal of Materials Science, 2010, 496(1-2): 218–225. |