目前,多相流参数测量方法主要包括:①利用传统的单相流检测仪表,围绕多相流机理构建测量模型[3],或将多种单相流测量仪表组合进行测量;②利用现代检测技术和信号处理技术相结合的软测量方法[4-5];③以过程层析成像为代表的可视化测试技术[6],是自20世纪80年代中后期逐渐发展起来的,用阵列传感器以非侵入方式获取被测物场的信息的测试方法,可利用复杂的算法重建多相流体场某一截面内的瞬态参数分布图像,在多相流参数测试领域有独特的优势。

电容层析成像(Electrical Capacitance Tomography,ECT)是电学过程层析成像的一种,可实现连续相为非导电介质的多相流可视化。电容层析成像通过空间电极阵列建立电场,通过测量各电极对之间电容值,代入图像重建算法,获取被测截面内流体的介电常数分布,进而实现多相流体相分布的可视化及其参数的测量[7]。

近年来,ECT系统广泛应用于工业过程中,2011年,天津大学的崔自强和王化祥等设计了一套基于数字采集方法的ECT系统[8],2013年,北京航空航天大学的徐立军和周海立等设计了一套基于数字开关解调的电容层析成像系统[9],同年,巴斯大学的Ye与Soleimani等开发了一套基于平面阵列的ECT系统[10]。为满足航天航空领域严格的高速、灵活性和可靠性等要求。本文提出并设计了一套基于CPCI(Compact Peripheral Component Interconnect)工业总线标准[11-13]的数字化ECT系统,在一块6U板卡上实现系统的集成设计,具有高速、高精度、高稳定性的优点,可与现有工业级测试总线系统灵活兼容。

1 ECT系统设计 常用的ECT系统架构如图 1所示,主要由3部分组成:①传感器空间阵列,在交变激励下,在被测截面内建立电学敏感场,场内流体各组分通过对敏感场的调制作用,在传感器上产生反映场域内流体介电常数分布信息的“投影”信号;②激励与数据采集系统,生成激励信号作用于传感器阵列,并根据激励-测量策略采集各电极上的“投影”信号,通过对信号的滤波、放大、解调等处理,获得被测场内介质分信息并送往图像重建单元;③图像重建单元,利用测试数据重建出场内相介质分布,并提取流动参数。

|

| 图 1 ECT系统结构 Fig. 1 Structure of electrical capacitance tomography system |

| 图选项 |

1.1 电容测量电路 ECT系统常用的微小电容检测电路主要有充放电式(charge-discharge)[14]电路和交流式(AC-based)电路2种[15]。在ECT技术发展的前期,充放电式电路以其成本低廉和结构简单的优点被ECT系统设计者认可并采用[16]。然而,充放电式电路有零点漂移和电子开关的电荷注入效应等缺点[17],限制了电容测量的精度。1999年Yang和York提出交流式电容测量电路[15],以其高精度、高信噪比的优点得到广泛应用。交流式电容检测电路克服了充放电式电路的缺点,使电容测量精度得到巨大的提高。

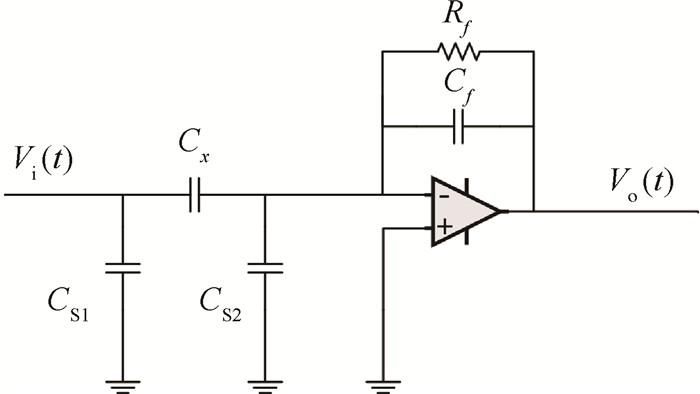

由于交流式电容检测电路具有抗杂散电容,高分辨率,高精度,高信噪比等优点,故本系统中C/V转换器采用如图 2所示的交流式电容转换电路。由图 2中的电路关系可得输出电压Vo和激励信号Vi之间的关系:

|

| CS1—激励端到被测电容的杂散电容;CS2—被测电容到测量端的杂散电容。 图 2 交流式电容检测电路 Fig. 2 AC-based capacitance detection circuit |

| 图选项 |

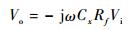

| (1) |

式中:ω为激励信号的角频率;Cx为待测电容;Cf为参考电容;Rf为参考电阻。

当|jωCfRf|?1时,式(1)可简化为

| (2) |

当|jωCfRf|?1时,式(1)可简化为

| (3) |

本系统解调部分采用数字正交解调,由于该解调方式在被解调信号与参考信号保持同相或者反相时精度最高,因此本系统采用式(2)配置C/V转换电路的RfCf参数。该转换电路在激励信号Vi的幅值为定值时,待测电容Cx与输出电压Vo的幅值成正比关系,因此通过测量交流式转换电路的输出电压的幅值,即可得到待测电容Cx的数值。

1.2 CPCI总线及其接口设计 CPCI总线接口由国际工业计算机制造者联合会在20世纪90年代提出,以PCI电气标准为基础,兼容了VME总线与PCI总线的优势,具备以下优点:

1) 传输速率高。可分别在32 bit/33 MHz和64 bit/33 MHz的架构下实现132 MB/s和264 MB/s的传输速率,满足高速测试要求。

2) 支持热插拔。可在不中断系统的条件下,增加或减少功能板卡,扩展性好。

3) 电磁兼容性强,具有很高的抗振特性。适用于环境震动与电子噪声强的复杂应用场合。

因此,基于CPCI总线标准的ECT系统能满足航天航空工业的高速、灵活性和稳定性的要求。

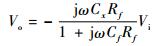

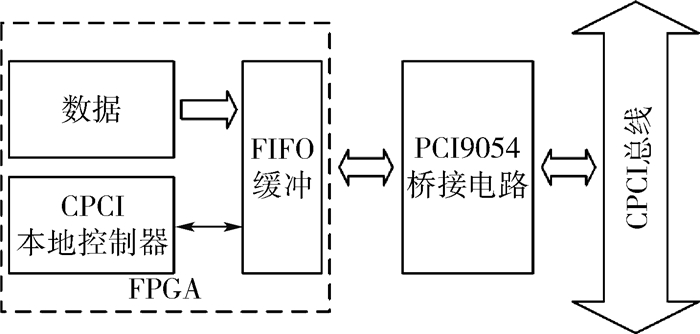

本系统设计采用专用的接口芯片实现CPCI总线与本地总线的桥接,即如图 3所示的PCI9054桥接电路实现CPCI与本地总线的通信。在现场可编程门阵列(Field-Programmable Gate Array, FPGA)的内部建立FIFO数据缓存区,通过编程建立FPGA与PCI9054之间的本地总线通信,上位机通过CPCI总线访问PCI9054,从而实现上位机与FPGA之间的间接通信。本系统采用PCI9054芯片的C模式设计,即本地总线的数据线与地址线分开的模式,本地总线采用50 MHz时钟。

|

| 图 3 基于PCI9054的CPCI通信模块结构 Fig. 3 Structure of CPCI communication module based on PCI9054 |

| 图选项 |

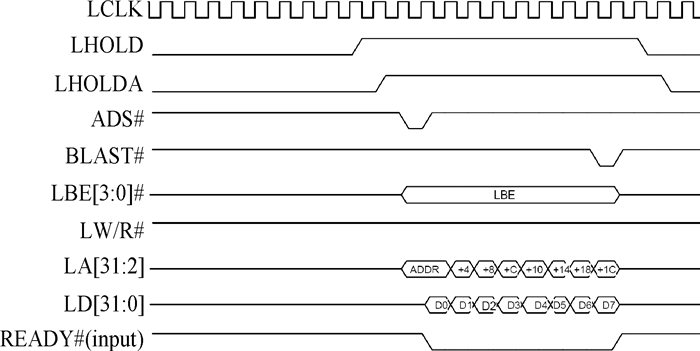

本系统PCI9054采用DMA数据传输模式,节省上位机CPU资源,工作时序如图 4所示。PCI9054的工作时钟LCLK采用外部有源晶振输出的50 MHz,PCI9054通过将LHOLD引脚拉高向本地端发出申请使用总线指令,FPGA通过将LHOLDA引脚拉高表示应答,从而允许PCI9054占用本地总线,PCI9054通过在ADS引脚产生一个下降沿表示开始通信,在BLAST引脚产生一个下降沿表示开始通信,LBE[3:0]全部拉高将数据位数确定为32位传输,LWR置为高电平表示PCI9054在读取本地端数据,LA与LD表示本地端的数据和地址。

|

| 图 4 PCI9054在C模式下的DMA传输时序 Fig. 4 DMA transmission timing sequence of PCI9054 in C mode |

| 图选项 |

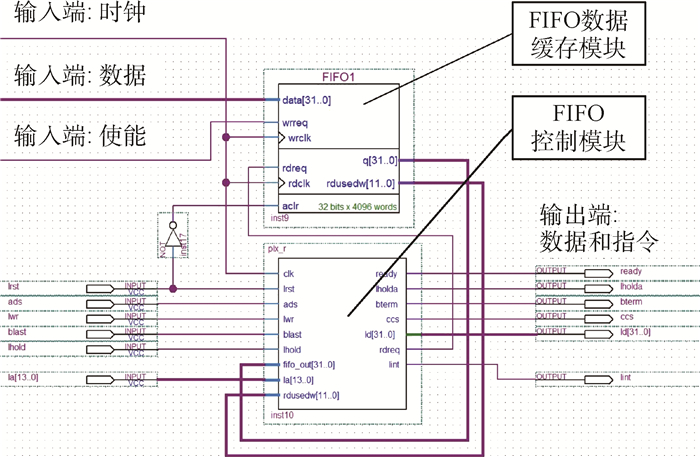

本地端FPGA的通信程序设计如图 5所示,FPGA的CPCI通信部分包括2个模块,即FIFO数据缓存模块及其控制模块,2个模块的输入端时钟与PCI9054共用一个时钟引脚以确保工作时钟保持一致,通过输入端的数据和使能引脚将数据送入FIFO数据缓存模块,依照如图 4所示时序对FIFO控制模块编程输出数据和指令,从而和PCI9054建立数据通信,实现数据打包传输。

|

| 图 5 FPGA本地端通信程序结构 Fig. 5 FPGA local communication program structure |

| 图选项 |

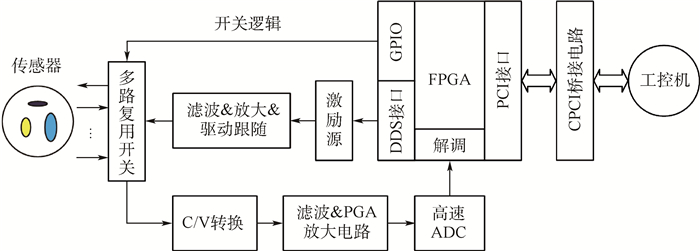

1.3 激励与数据采集系统 基于工业总线的ECT系统功能框架如图 6所示,分为信号激励模块、多路复用开关模块、信号处理模块、解调和数据传输模块。

|

| 图 6 ECT系统功能框架图 Fig. 6 Frame diagram of ECT system functions |

| 图选项 |

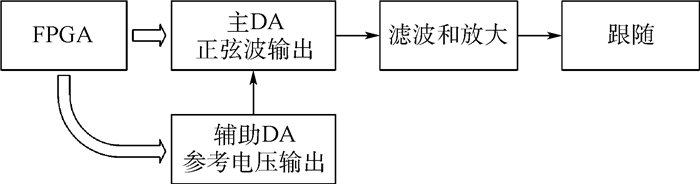

根据ECT电容测量电路要求,系统的激励模块采用幅值、频率、相位可控的交流正弦波作为激励信号,可满足系统在不同环境条件下的要求。在电学层析成像中,激励信号的频率通常是在几kHz到10 MHz的范围内,为了获取更快的系统响应速度,本系统在保证激励信号带载能力的同时采用1 MHz的激励信号。信号激励模块采用如图 7所示的结构,FPGA可编程逻辑器件结合外部DA芯片实现DDS正弦波输出。该结构的ROM波形表由用户生成,因而能产生任意的波形信号,并具有135 mA的短路电流输出能力,保证系统的激励模块能提供的最大功率为2.7 W。

|

| 图 7 激励模块结构图 Fig. 7 Excitation module structure diagram |

| 图选项 |

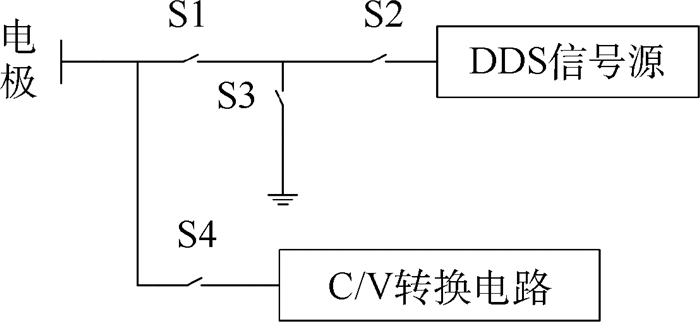

根据ECT传感器电极实现状态切换的功能要求,系统的多路复用开关模块采用如图 8所示的T型开关模型[15],从而避免电子开关引入杂散电容。

|

| 图 8 T型开关模型 Fig. 8 T-switch model |

| 图选项 |

激励信号经过T型开关模块后进入传感器,在被测截面内建立敏感场,并在测量电极上获取被测流体与敏感场调制后产生的电压信号,再送入信号处理模块。信号处理模块由C/V转换电路、带通滤波电路、可编程增益放大电路(PGA)、AD采集电路组成。C/V转换电路实现电容信息到电压信号的转换;带通滤波电路滤除信号的高斯噪声和直流偏置电压噪声;PGA采用1、2、5、10倍可调增益,从而增大系统的动态测量范围;AD芯片的分辨率为12位、输入范围为-2~2 V,可实现0.98mV分辨率的数值输出。

系统利用FPGA完成数字IQ正交解调[8],获得对应测试信号的幅值(即对应测试电极获得的电容信息),并通过与CPCI总线通信,将数据送往上位机进行图像重建与参数提取。

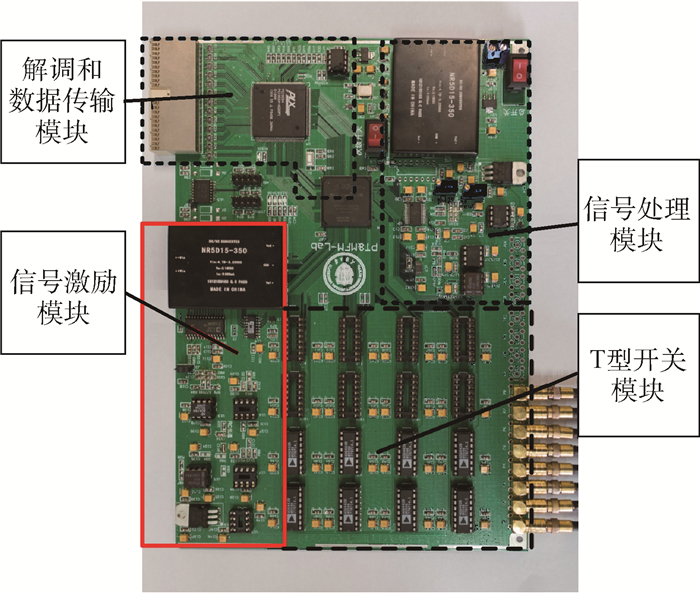

本设计实现的基于CPCI总线标准的激励与数据采集如图 9所示,基于6U板卡标准的单板集成式设计使系统具有很好的扩展能力,可通过多板卡组合和协同工作的方式,实现多截面、多电极的电容测量。

|

| 图 9 基于6U板卡的ECT激励与数据采集系统 Fig. 9 ECT excitation and data acquisition system on a 6U board card |

| 图选项 |

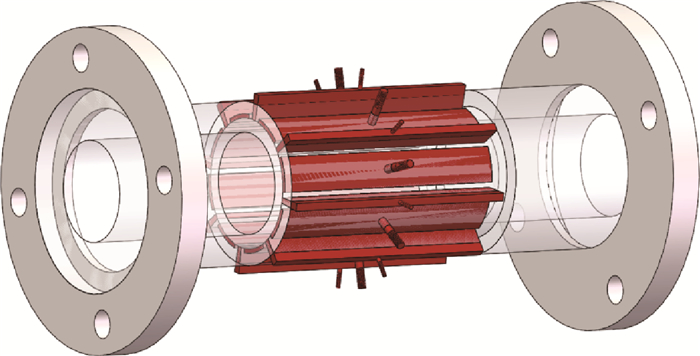

2 系统实验测试 2.1 ECT传感器 常见的ECT电极数目为8电极、12电极和16电极。电极数越多,传感器所获的截面数据越多,越有利于提高图像重建的精度。但是随着电极数目的增加,相同管径下的电极覆盖面积降低,电极间的电容减小,信噪比也越低。对于不同数量电极的ECT传感器,电极覆盖率为0.6~0.8, 能取得良好的图像质量[18]。本系统设计从提高系统信噪比与机械加工精确性的角度,选择在外径为80 mm、内径为50 mm的有机玻璃管段内嵌入8个长度为120 mm,宽度为17 mm的电极,该传感器如图 10所示,测量截面的电极占空比为77.8%,在测量电极对之间插入接地的径向屏蔽电极,消除相邻电极对之间的固有电容的影响,同时在传感器外围包裹一层接地的屏蔽电极以消除外部的电磁干扰。

|

| 图 10 8电极管道传感器 Fig. 10 8-electrode pipeline sensor |

| 图选项 |

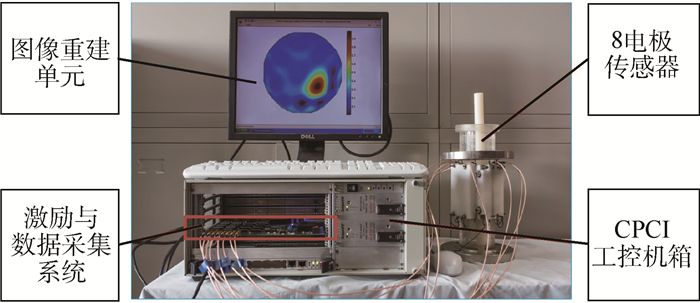

2.2 ECT系统静态实验 将基于CPCI总线的ECT系统插入工控机机箱中(如图 11所示),使系统具备很强的抗震性与抗电磁干扰能力,保证了系统能够在复杂多变的环境中稳定工作。为了验证ECT系统的精度和成像效果,开展以下几组静态测试实验。

|

| 图 11 基于CPCI总线的ECT系统 Fig. 11 ECT system based on CPCI bus |

| 图选项 |

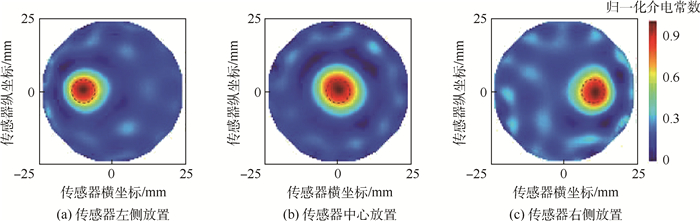

第1组实验中,被测对象为直径为8 mm的尼龙棒,图像重建为Tikhonov正则化方法,在背景介质为空气的情况下,单个尼龙棒在被测场域器中不同位置及其所成图像如图 12所示,图中虚线部分为尼龙棒实际分布。

|

| 图 12 尼龙棒成像结果 Fig. 12 Imaging results of nylon bar |

| 图选项 |

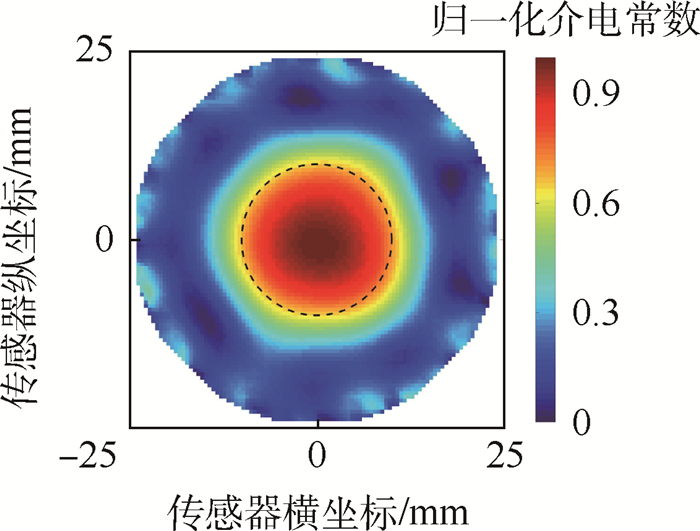

第2组实验中,被测对象为干砂,通过在被测场域中填充一定体积的干砂,使其界面高度达到35 mm,并将其摇晃至均匀以表征层流静态实验。图像重建采用Tikhonov正则化方法,在背景介质为空气的情况下,干砂在传感器中的截面分布及其所成图像如图 13所示,图中虚线部分为干砂实际分布。

|

| 图 13 层流的成像结果 Fig. 13 Imaging results of laminar flow |

| 图选项 |

第3组实验中,被测对象为干砂与尼龙棒,通过在被测场域中填满干砂,并在中心放置一根直径为10 mm的尼龙棒以模拟环状流分布。图像重建采用Tikhonov正则化方法,干砂在传感器中的截面分布及其所成图像如图 14所示,图中虚线部分为尼龙棒实际分布。

|

| 图 14 环流的成像结果 Fig. 14 Imaging results of annular flow |

| 图选项 |

以上实验结果表明,该ECT系统获得的重建图像均可较为准确地分辨电场内物体的位置,且图像颜色对比清晰,说明该系统对较低介电常数介质有良好的图像分辨率。

2.3 图像采集速度与在线成像速度 本文设计的系统为8电极串行数据采集系统,采用循环激励和测量模式,当一个电极作为激励电极时,其余电极依次作为测量电极,可获得7个测试数据,一个截面8个电极依次作为激励电极则需要重复56次测量。

表 1为一次测量中各模块所用时间,其中1 MHz激励信号由DA芯片产生,在进入AD芯片之前需要经过4个环节,即有源低通滤波器、C/V转换电路、二阶有源低通滤波器以及PGA,其响应时间总和t1为1.072 μs,同时为避免电极切换激励测量状态时发生的振铃现象影响信号测量精度,需要在此期间舍弃2个激励周期的信号,即耗费时间t2为2 μs。由于以上2个过程同时发生且t2>t1,则激励信号由DA芯片到解调之前耗费时间总和为2 μs。为完成一次数据解调,AD模块需要采集8个激励周期的信号,而在FPGA内部完成的数字解调和CPCI总线传输所用时间可忽略不计。综上所述,完成一次电容数据的测量需要耗费10 μs,而采集一个截面的电容数据需要560 μs,此时系统的图像采集速度为1 785幅/s。

表 1 数据采集时间 Table 1 Data acquisition time

| 相关单元 | 耗费时间/μs |

| 信号激励模块滤波器 | 0.024 |

| C/V转换电路 | 0.376 |

| 采集模块滤波器 | 0.024 |

| 采集模块PGA | 0.648 |

| AD采集 | 8 |

| 数字解调 | 0 |

| 电极切换 | 2 |

| CPCI总线传输 | 0 |

表选项

系统上位机平台采用Tikhonov正则化成像算法,完成一幅图像重建耗时为2.53 ms,因此系统的最大在线成像速度为395幅/s。为提高重建精度,系统每次连续抓取10个截面数据进行均值滤波后作为单截面成像的数据,可满足人眼25幅/s的连续成像速度要求。

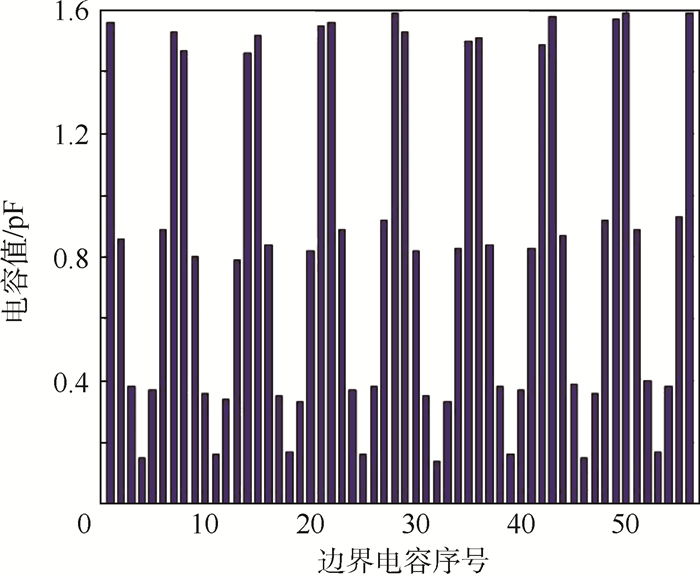

2.4 信噪比 由于各电极间、各开关芯片间以及各信号回路间的差异性,各电极作为激励电极时,与其他测量电极之间的电容值分布并不严格对称。如图 15所示,被测对象为空场时,单周期电容测量值分布表明系统各测量通道之间的一致性较好。

|

| 图 15 单周期电容测量值 Fig. 15 Single-cycle measured values of capacitance |

| 图选项 |

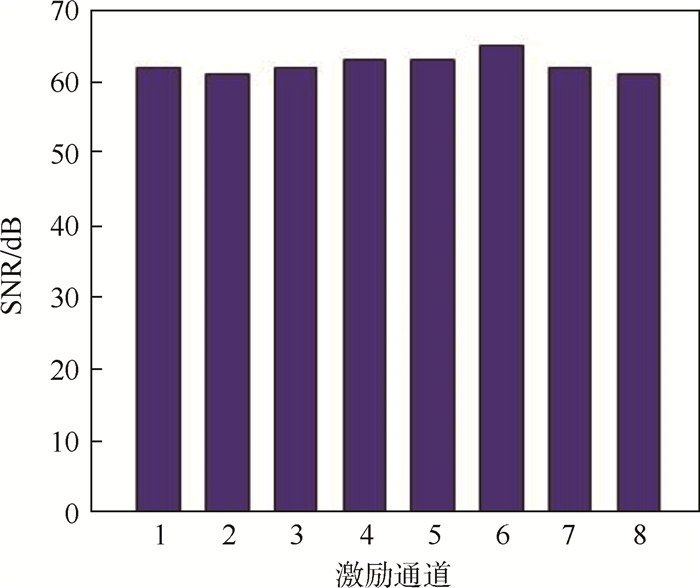

当同一电极作为激励电极,其余电极依次作为测量电极时,计算各测量通道的信噪比并将其均值作为该激励电极通道的信噪比,用以表征通道性能。信噪比的计算公式为

| (4) |

式中:v(l)为该测量通道的测量电压值,l为测量编号;v为测量平均值;L为测量次数,本实验为1 000次。如图 16所示,各通道信噪比均在60 dB以上,其中第6电极对应的信噪比最大为65 dB。

|

| 图 16 各通道信噪比 Fig. 16 SNR of each channel |

| 图选项 |

3 结论 1) 针对两相流静态试验,设计完成了一套电极长度120 mm,宽度为17 mm,电极截面占空比为77.8%的8电极电容传感器。该传感器能够比较好的反映被测截面介电常数的变化。

2) 设计并实现了一套基于工业总线标准ECT系统,该系统图像采集速度最快可达1 785幅/s,各通道信噪比均在60 dB以上,其中最大为65 dB。

3) 静态实验表明该系统可较为准确地分辨电场内物体的位置,且图像颜色对比清晰,进而说明该系统对较低介电常数介质有良好的图像分辨率。

参考文献

| [1] | 陈云霞, 刘王佳. 考虑喷油润滑的附件机匣温度场分析[J].北京航空航天大学学报, 2015, 41(7): 1171–1176. CHEN Y X, LIU W J. Temperature field analysis of attachment case considering injection lubrication[J].Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(7): 1171–1176.(in Chinese) |

| [2] | 谭超, 董峰. 多相流过程参数检测技术综述[J].自动化学报, 2013, 39(11): 1923–1932. TAN C, DONG F. A review of multiphase flow process parameter detection technology[J].Acta Automatica Sinica, 2013, 39(11): 1923–1932.(in Chinese) |

| [3] | TAN C, WU H, DONG F. Mass flow rate measurement of oil-water two-phase flow by a long-waist cone meter[J].IEEE Transactions on Instrumentation and Measurement, 2013, 62(10): 2795–2804.DOI:10.1109/TIM.2013.2263660 |

| [4] | 黄志尧, 王保良, 史志才, 等. 软测量技术在多相流检测中的应用[J].仪器仪表学报, 2001, 22(3): 421–424. HUANG Z Y, WANG B L, SHI Z C, et al. Applications of soft-sensoring technique to the measurement of multiphase flow[J].Chinese Journal of Scientific Instrument, 2001, 22(3): 421–424.(in Chinese) |

| [5] | MERIBOUT M, AL-RAWAHI N Z, AL-NAAMANY A M, et al. A multisensor intelligent device for real-time multiphase flow metering in oil fields[J].IEEE Transactions on Instrumentation and Measurement, 2010, 59(6): 1507–1519.DOI:10.1109/TIM.2009.2028210 |

| [6] | 孙红丽, 谭超, 董峰. ERT/UTT双模态传感器尺寸优化仿真[J].北京航空航天大学学报, 2017, 43(2): 388–394. SUN H L, TAN C, DONG F. Simulation based sensor size optimization for dual-modality ERT/UTT[J].Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(2): 388–394.(in Chinese) |

| [7] | SAIED I, MERIBOUT M. Electronic hardware design of electrical capacitance tomography systems[J].Philosophical Transactions.Series A, Mathematical, Physical, and Engineering Sciences, 2016, 374(2070): 20150331.DOI:10.1098/rsta.2015.0331 |

| [8] | CUI Z Q, WANG H X, CHEN Z, et al. A high-performance digital system for electrical capacitance tomography[J].Measurement Science and Technology, 2011, 22(5): 055503.DOI:10.1088/0957-0233/22/5/055503 |

| [9] | XU L J, ZHOU H L, CAO Z, et al. A digital switching demodulator for electrical capacitance tomography[J].IEEE Transactions on Instrumentation and Measurement, 2013, 62(5): 1025–1033.DOI:10.1109/TIM.2012.2236731 |

| [10] | YE Z, BANASIAK R, SOLEIMANI M. Planar array 3D electrical capacitance tomography[J].Insight-Non-Destructive Testing and Condition Monitoring, 2013, 55(12): 675–680.DOI:10.1784/insi.2012.55.12.675 |

| [11] | MAHONY M, PELISSIER G.Auto-SCSI termination enable in a CPCI hot swap system:U.S.Patent Application 10/055, 692[P].2002-01-23. |

| [12] | FRANK C H, RICHARDSON A.Face panel for a CPCI board:U.S.Patent D476, 631[P].2003-07-01. |

| [13] | HO R K, CREASON R R, JOCHIONG V E.System for distributing power in CPCI computer architecture:U.S.Patent 6, 677, 687[P].2004-01-13. |

| [14] | HUANG S M, XIE C G, THORN R, et al. Design of sensor electronics for electrical capacitance tomography[J].IEE Proceedings, Part G:Circuits, Devices and Systems, 1992, 139(1): 83–88.DOI:10.1049/ip-g-2.1992.0014 |

| [15] | YANG W Q, YORK T A. New AC-based capacitance tomography system[J].IEE Proceedings-Science, Measurement and Technology, 1999, 146(1): 47–53.DOI:10.1049/ip-smt:19990008 |

| [16] | HUANG S M, PLASKOWSKI A B, XIE C G, et al. Capacitance-based tomographic flow imaging system[J].Electronics Letters, 1988, 24(7): 418–419.DOI:10.1049/el:19880283 |

| [17] | YANG W Q. Charge injection compensation for charge/discharge capacitance measuring circuits used in tomography systems[J].Measurement Science and Technology, 1996, 7(7): 1073–1078.DOI:10.1088/0957-0233/7/7/012 |

| [18] | YE J M, WANG H G, YANG W Q. Evaluation of electrical capacitance tomography sensor based on the coupling of fluid field and electrostatic field[J].Measurement Science and Technology, 2016, 27(7): 074003.DOI:10.1088/0957-0233/27/7/074003 |