制造过程中的加工工艺以及使用过程中的循环载荷等因素均会使钛合金蜂窝产生缺陷,常见缺陷类型包括:蜂窝芯与蒙皮未焊合、虚焊、脱焊、蜂窝芯失稳变形以及蜂窝芯缺失等[4]。这些缺陷将严重破坏钛合金蜂窝的上述性能。目前针对钛合金蜂窝内部缺陷检测的无损检测技术包括超声检测、X射线检测、激光散斑检测[5-7]以及锁相红外检测等。

锁相红外检测以其无需耦合接触、对人体无害、检测效率高、输出结果形象直观、适于现场检测等特点比另外3种无损检测技术更加契合钛合金蜂窝的检测需求。受检测原理的制约,检测某一特定深度的缺陷时,需要选择合适的锁相频率信号来实现检测,当出现不同深度的缺陷需要检测时,应选择不同的锁相调制频率多次进行检测[8]。因此针对变蒙皮厚度的钛合金蜂窝内部缺陷的检测需求,也应选择不同的锁相调制频率多次进行检测,会花费相当长的检测时间,检测效率低。针对这一问题本文研究了线性调频激励的红外检测技术。

蜂窝芯与蒙皮脱焊是钛合金蜂窝最常出现、危害最严重的缺陷之一。本文针对这种缺陷,采用有限元仿真与实验相结合的方法,通过分析焊合区与非焊合区信号相位差与蒙皮厚度、啁啾时间以及频带范围的关系,得出线性调频激励红外检测的最佳激励参数,同时给出特定激励参数下不同数据处理算法的相位图检测结果对照,为变蒙皮厚度钛合金蜂窝蒙皮脱焊一次性检测的激励参数选取提供了指导。

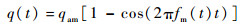

1 理论分析 1.1 热传导原理 线性调频激励是指加热热源的热流强度随时间的变化规律为啁啾函数[9],可以表示为

| (1) |

| (2) |

| (3) |

式中:q(t)为主动激励热流强度;qam为稳态热流强度;fm(t)为频率受时间线性调制而变化的函数;fs为起始频率;fe为终止频率;B为频率变化率;tm为啁啾时间;t为时间。

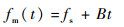

内置隔热型缺陷的物体受线性调频热流激励后内部的热流传递过程如图 1所示。

|

| 图 1 线性调频正弦热流传递 Fig. 1 Transfer of linear frequency modulated sine heat flow |

| 图选项 |

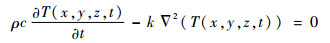

本文以含有蒙皮脱焊缺陷的钛合金蜂窝结构为研究对象,建立三维瞬态导热微分方程:

| (4) |

式中:T(x, y, z, t)为温度分布;k为导热系数;ρ为密度;c为比热容;x, y, z为笛卡儿坐标。

实际检测中,由于蜂窝面积远大于蜂窝厚度,热流主要延纵向传输,忽略横向扩散和传输,简化式(4) 可得到一维导热模型:

| (5) |

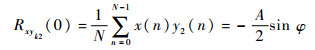

满足初始条件以及边界条件的情况下,式(5) 的解析解为[10-12]

| (6) |

| (7) |

| (8) |

式中:Tam为初始温度;ΔT为稳态热流引起的温度变化量;τ0为温度变化瞬态时间常数;A为温度振荡幅值;σ=(1+j)/Λ为复波数,Λ为热扩散长度;L为钛合金蜂窝纵向厚度;hf和hr分别为钛合金蜂窝上下表面的换热系数;α为热扩散系数。

式(6) 描述了线性调频正弦热流对试件造成的随时间变化的温度场空间分布情况;式(8) 描述了热扩散深度的动态特性。式(6)~式(8) 是线性调频红外检测不同蒙皮厚度钛合金蜂窝脱焊缺陷的理论基础。

1.2 信号的处理方法 由于被测物体内部含有缺陷,当热场与物体内部结构作用之后,会将内部信息以差异性温度分布反映到被测物体表面。线性调频激励下产生的热波的幅值与相位具有瞬时特性,使用信号处理方法提取相位或幅值可以实现缺陷的判定。常见的信号处理方法包括:相关算法、希尔伯特变换等[13]。

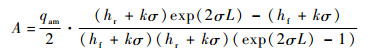

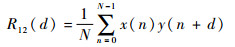

本文通过相关算法对信号的频域进行分析,获取不同频率成分下的相位信息,实现缺陷区域的表征。对于数字化信号,采用离散化的相关处理算法,公式为

| (9) |

式中:n为离散序号;N为相关信号的采样点数;R12(d)为相关函数,d=0, 1, …通常直接称为时差。

在提取频率成分为fk时的相位信息时,笔者需要使用两路参考信号为yk1(t)=cos(2πfkt)和yk2(t)=sin(2πfkt),通过模数转换获取到待测信号和两路参考信号的数字序列为x(n)、yk1(n)和yk2(n)。分别计算待测信号与参考信号在初始时差的互相关函数有

| (10) |

| (11) |

进而可得到频率成分为fk的相位和幅值为

| (12) |

| (13) |

根据式(12) 和式(13) 可求得点阵形式的幅值矩阵和相位矩阵即频率成分为fk的幅值图和相位图。根据线性调频的频带范围,选取不同频率的参考信号可以得到不同频率成分下被测物体的相位图和幅值图。

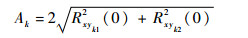

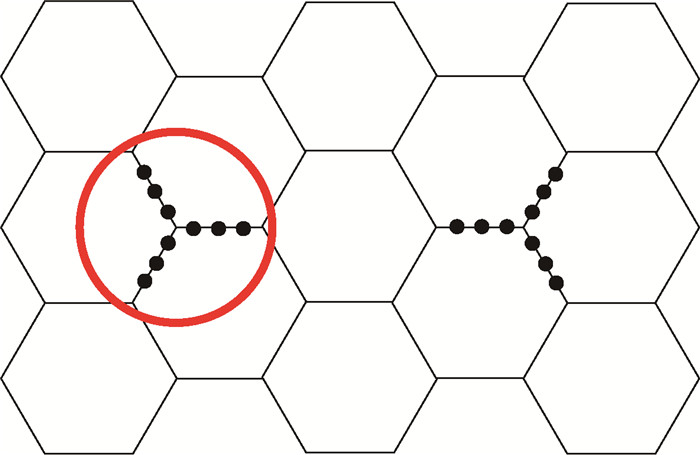

2 有限元模型建立及分析 2.1 三维瞬态温度场有限元模型 通过构建仿真模型研究热流传递过程,仿真模型如图 2所示。其中蜂窝上下蒙皮大小相同,宽60 mm、长70 mm,上下间距15 mm;蜂窝芯为正六边形,其中六边形边长6.85 mm,蜂窝芯壁厚0.1 mm;蒙皮脱焊缺陷通过预留厚度为0.3 mm的空气间隙来模拟实现,模拟缺陷的大小为直径15.66 mm的圆形区域。模型中涉及到的材料及其热学性能参数如表 1所示。

|

| 图 2 钛合金蜂窝结构模型 Fig. 2 Ti-alloy honeycomb structure model |

| 图选项 |

表 1 材料的热学性能参数 Table 1 Parameters of thermal properties of material

| 材料 | 热导率/ (W·(m·℃)-1) | 密度/ (kg·m-3) | 比热容/ (J·(kg·℃) -1) |

| 钛合金 | 7 | 4450 | 678 |

| 空气 | 0.026 | 1.161 | 1007 |

表选项

模拟采用按式(1)~式(3) 规律变化的线性调频正弦热源作为输入,热源的稳态热流强度qam取2000 W/m2,为保证数据的有效性,采集数据间隔时间为0.001 s,采集时长为啁啾时间。表 2给出了边界与初始条件参数。

表 2 边界与初始条件参数 Table 2 Parameters of boundary and initial conditions

| 参数 | 换热系数/ (W·(m·℃)-1) | 热流强度/ (W·m-2) | 环境温度/ ℃ |

| 数值 | 12.5 | 200 | 24 |

表选项

仿真采取单一变量的原则探究激励参数、蒙皮厚度与热波传递的关系。表 3给出了仿真过程中的变化参数。考虑到实际检测中,激励装置发射热流的频率分辨率为0.01 Hz,选择起始频率为0.01 Hz进行研究。

表 3 仿真变化参数 Table 3 Simulation change parameters

| 参数 | 数值 |

| 啁啾时间/s | 6,10,12,14,16,18 |

| 蒙皮厚度/mm | 0.6,0.85,1.0,1.2,1.4,2.0 |

| 频带宽度/Hz | 0.2,0.4,0.6,0.8,0.99 |

表选项

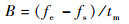

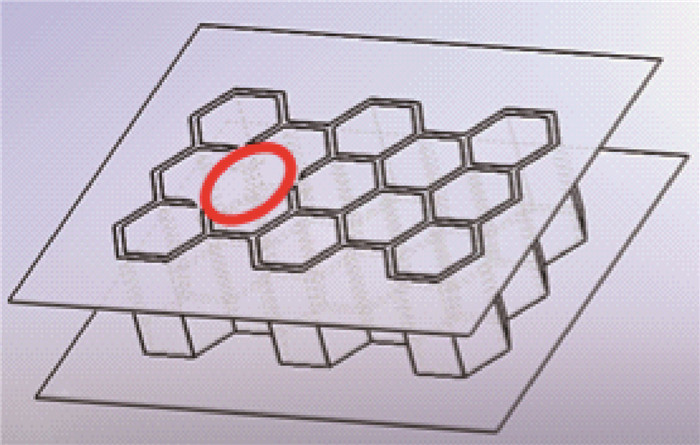

2.2 仿真结果分析 仿真分析首先要确定对仿真数据的提取,为保证数据量充分,分别选取蒙皮脱焊和非脱焊区与的9个点进行提取,如图 3所示。提取点为黑色圆点均匀分布在蜂窝芯壁上,圆圈为蒙皮脱焊区域。

|

| 图 3 温度分析点分布 Fig. 3 Temperature analysis points distribution |

| 图选项 |

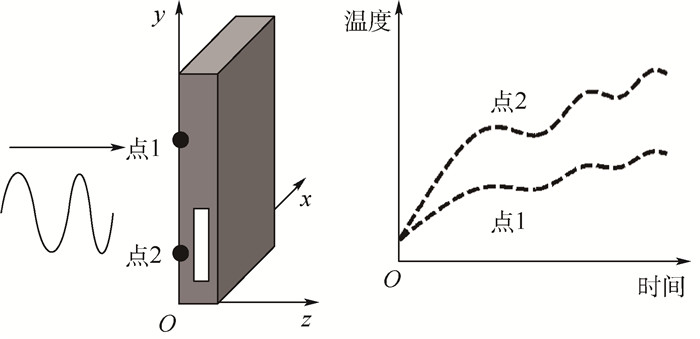

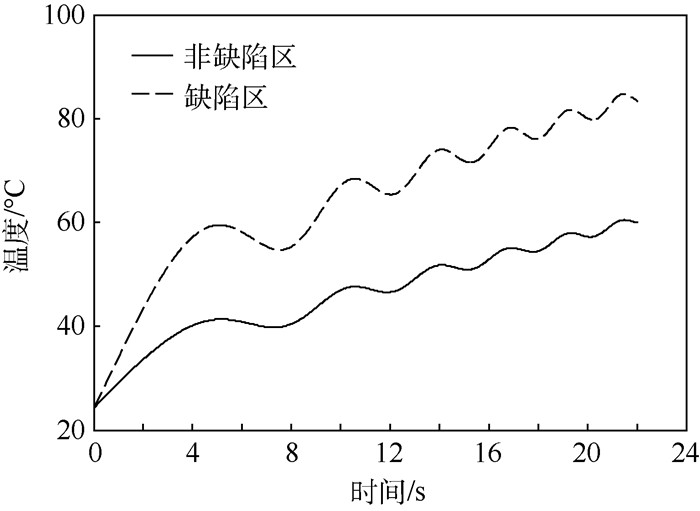

通过对2个区域中的9个点数值做平均运算减小误差波动。图 4为采用0.01~1 Hz,啁啾时间为22 s的线性调频正弦热流对蒙皮厚度为0.6 mm的钛合金蜂窝激励后的平均温度历程曲线。采用相关算法提取频带范围内各频率的相位信息,频率每次增加0.01 Hz,得到的相位差随频率变化的曲线如图 5所示。

|

| 图 4 缺陷区与非缺陷区温度时间历程 Fig. 4 Time history of temperature in defect and non-defect regions |

| 图选项 |

|

| 图 5 相位差的频域分布 Fig. 5 Frequency domain distribution of phase difference |

| 图选项 |

由图 5可知,脱焊区和正常区相位差随频率呈现波动变化,但是存在某个频率使得相位差绝对值达到最大值。当提取该频率成分的相位信息时可以获得最佳检测结果。

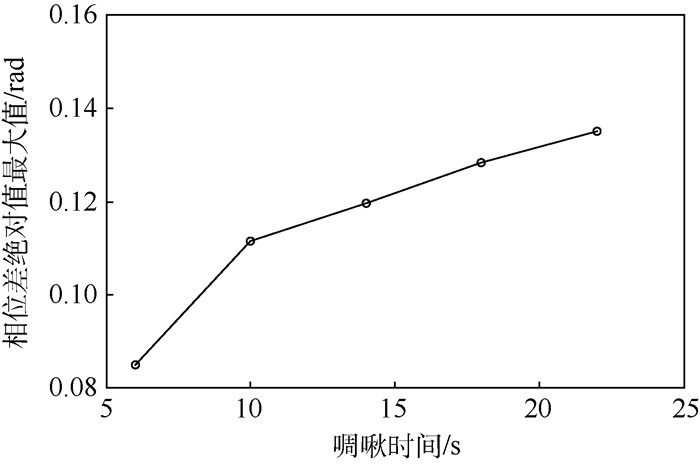

通过上述方法,分别仿真并研究了啁啾时间、频带宽度与相位差绝对值最大值的关系以及蒙皮厚度与相位差绝对值最大值出现频率的关系。选定蜂窝蒙皮厚度为0.6 mm,采用频带范围为0.01~1 Hz的线性调频热流加热,不同啁啾时间对相位差绝对值最大值的影响如图 6所示。

|

| 图 6 啁啾时间对相位差绝对值最大值的影响(仿真) Fig. 6 Effect of chirp time on maximum of phase difference absolute value (simulation) |

| 图选项 |

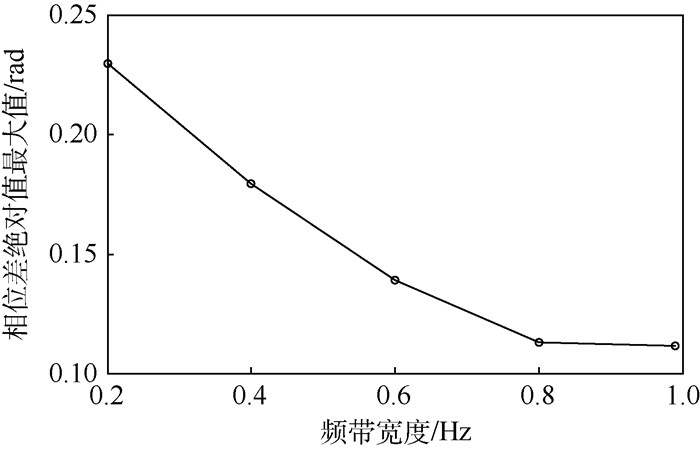

选定蜂窝蒙皮厚度为0.6 mm,采用啁啾时间为10 s,起始频率为0.01 Hz的线性调频热流加热,不同频带宽度对相位差绝对值最大值的影响如图 7所示。

|

| 图 7 频带宽度对相位差绝对值最大值的影响(仿真) Fig. 7 Effect of frequency bandwidth on maximum of phase difference absolute value (simulation) |

| 图选项 |

采用啁啾时间为10 s,频带范围为0.01~1 Hz的线性调频热流进行加热,不同蒙皮厚度对相位差绝对值最大值出现的频率影响如图 8所示。

|

| 图 8 蒙皮厚度对相位差绝对值最大值频率的影响 Fig. 8 Effect of skin thickness on frequency of phase difference absolute value maximum |

| 图选项 |

从仿真分析结果可得出以下规律:

1) 线性调频激励下,脱焊区域与正常区域的频域相位差绝对值存在着最大值。

2) 当蒙皮厚度和频带范围一定时,随着啁啾时间的增大,相位差绝对值最大值逐渐增大。

3) 当蒙皮厚度和啁啾时间一定时,随着频带宽度的增大,相位差绝对值最大值逐渐减小。

4) 当啁啾时间和频带范围一定时,随着蒙皮厚度的增加,相位差绝对值最大值对应的频率成分保持不变。

因此在实际检测时,适当加大啁啾时间,降低频带宽度更有利于多种蒙皮厚度内部缺陷的一次性检测。

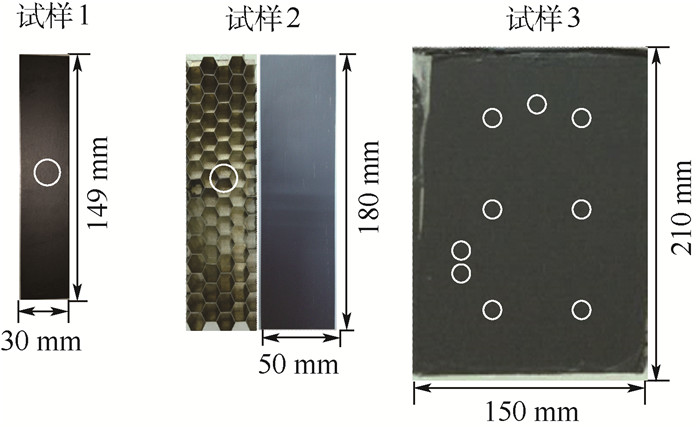

3 实验 3.1 试样制作 通过制作3块内置脱焊缺陷的不同蒙皮厚度的钛合金蜂窝来模拟变蒙皮厚度钛合金蜂窝内部蒙皮脱焊来进行实验。

3块蜂窝内部均制作有相同厚度0.2 mm的空气间隙来模拟蒙皮脱焊,由于蒙皮厚度不同,蒙皮脱焊的缺陷深度也不相同。这样就形成了不同深度下的缺陷。蒙皮脱焊区域的面积大小也不相同,试样1和试样3的脱焊为直径18 mm的圆形,试样2的脱焊缺陷为直径12 mm的圆形。

3个试样的实际尺寸如图 9所示,其中试样1、2、3的蒙皮厚度依次为1.2、0.6、0.85 mm,蒙皮脱焊区域使用圆形进行标记。

|

| 图 9 钛合金蜂窝试样实物图 Fig. 9 Photos of Ti-alloy honeycomb specimens |

| 图选项 |

实验过程中采用线性调频光源对3个试样进行一次性照射。由左到右依次为试样1、试样2、试样3,试样的前表面基本对齐,试样具体摆放如图 10所示。摆放过程中使用支撑块对试样进行支撑,由于预置缺陷在试样的中部,远离支撑物体,因此可忽略对检测造成的影响。

|

| 图 10 钛合金蜂窝试样摆放实物图 Fig. 10 Photo of Ti-alloy honeycomb specimens placed |

| 图选项 |

钛合金蜂窝表面对可见光存在强烈反射,造成加热能量大量损失,降低了表面的红外发射率,同时产生了大量的噪声。因此在试样表面粘贴黑色抗反射膜[14-15],提高对激励信号的吸收,增强信噪比。

3.2 实验系统 搭建锁相红外检测系统对制备的试样进行检测实验的开展,检测系统组成如图 11所示。系统包括热激励装置,采集装置以及计算机系统。

|

| 图 11 锁相红外热像检测系统构成示意图 Fig. 11 Layout of lock-in infrared thermography detection system |

| 图选项 |

热激励装置由PCI8603任意波形发生卡、功率调光器以及2盏卤素灯构成。利用波形发生卡输出两路线性调频信号,经过功率调光器进行功率放大控制卤素灯对试样进行加热。其中每盏卤素灯最大功率1 kW,卤素灯灯罩前沿距离试样40 cm,卤素灯输出热源频率最高为1 Hz;板卡输出的线性调频信号频率分辨率为0.01 Hz, 同时可对信号的幅值、频率进行设置。采集装置采用FLIR公司的制冷型红外热像仪SC7700M,光谱响应范围3.7~4.8 μm,热像仪单帧图像列点数640像素,行点数512像素。

3.3 实验的结果分析 实验针对包含预置缺陷的3个钛合金蜂窝试样,采用单一变量方法并选择与有限元仿真相同的啁啾时间以及频带范围共11组线性调频激励参数对试样进行激励,分析相位差与蒙皮厚度、啁啾时间以及频带宽度之间的关系,从而得出最佳的激励参数。同时对比相关算法与希尔伯特变换的相位图,初步验证相关算法的处理能力。

3个试样加热过程中的某一帧图像如图 12所示,3个不同蒙皮厚的试样不能识别蒙皮脱焊缺陷同时存在加热不均的现象。

|

| 图 12 试样加热过程某时刻热像图 Fig. 12 Thermal image of specimens during heating at certain moment |

| 图选项 |

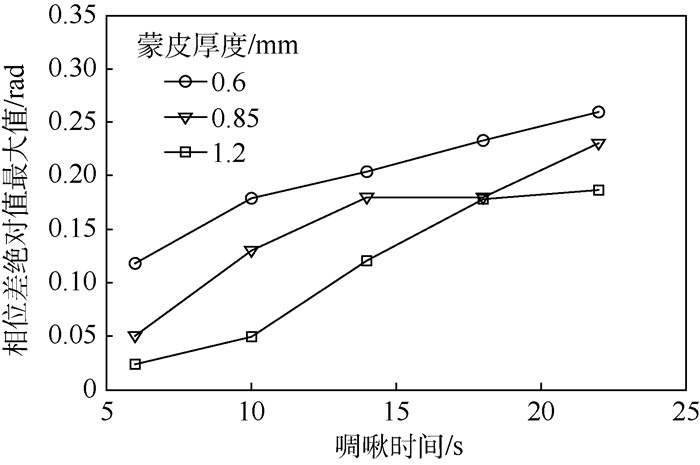

实验采用线性调频的频带范围为0.01~0.21 Hz,研究啁啾时间对相位差绝对值最大值的影响如图 13所示。其中相位差绝对值最大值的计算按照仿真过程中的取点方式,将缺陷区与非缺陷区的9个点分别平均后求取相位差并取绝对值的最大值。

|

| 图 13 啁啾时间对相位差绝对值最大值的影响(实验) Fig. 13 Effect of chirp time on maximum of phase difference absolute value (experiment) |

| 图选项 |

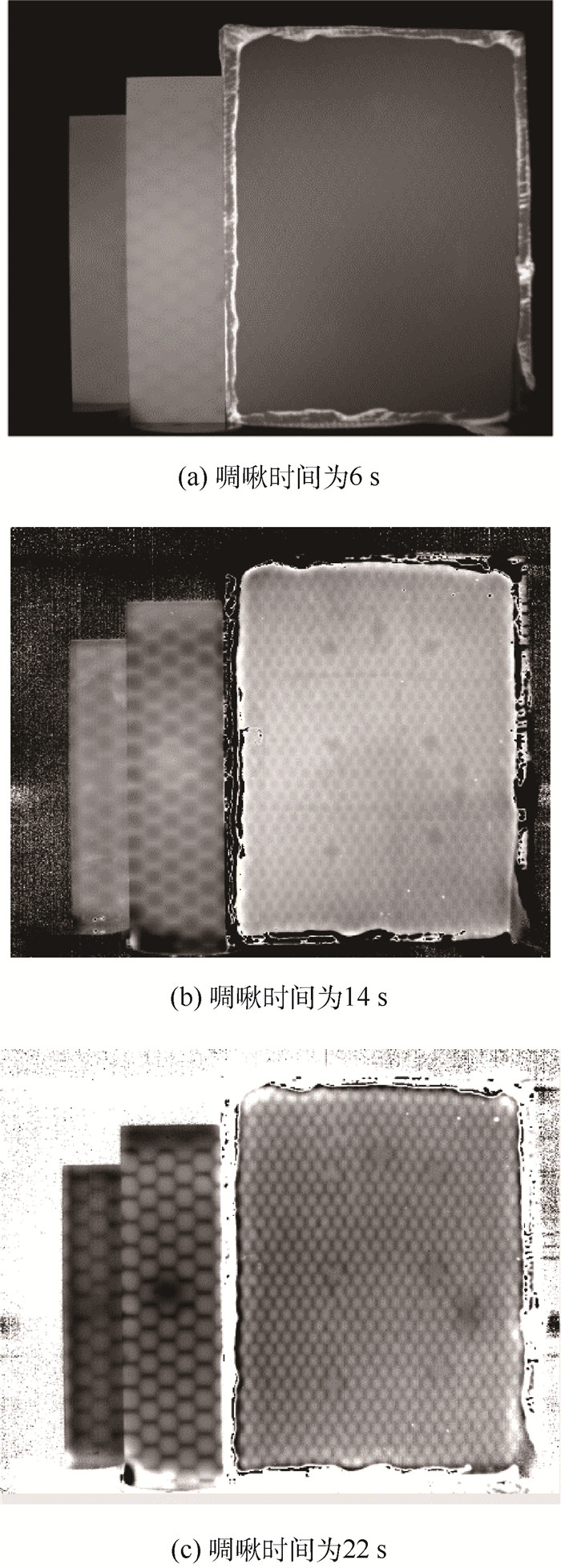

采用相关算法换对啁啾时间为6、14、22 s的整幅图的相位进行计算得到相位图,得到的处理结果如图 14所示。从图 14可以看出,随着啁啾时间的增加,缺陷轮廓越来越清晰,缺陷更容易辨识,但同时也增加了检测的时间。

|

| 图 14 不同啁啾时间下的相位图(实验) Fig. 14 Phase diagram at different chirp time (experiment) |

| 图选项 |

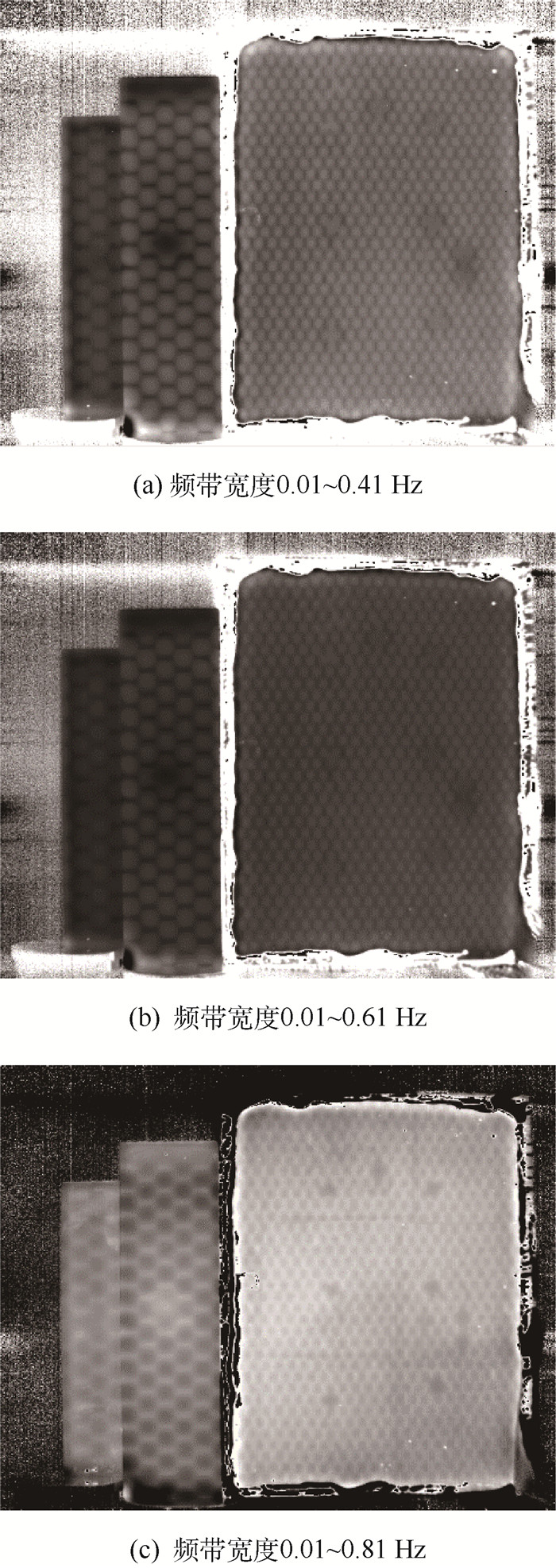

采用同样的取点方式以及相位差计算方法,采用啁啾时间为22 s,频带范围起始频率为0.01 Hz的线性调频热流激励进行实验,频带宽度对相位差绝对值最大值的影响如图 15所示。计算不同频带宽度下的试样相位图如图 16所示。

|

| 图 15 频带宽度对相位差绝对值最大值的影响(实验) Fig. 15 Effect of frequency bandwidth on maximum ofphase difference absolute value (experiment) |

| 图选项 |

|

| 图 16 不同频带宽度下的相位图 Fig. 16 Phase diagram at different frequency bandwidth |

| 图选项 |

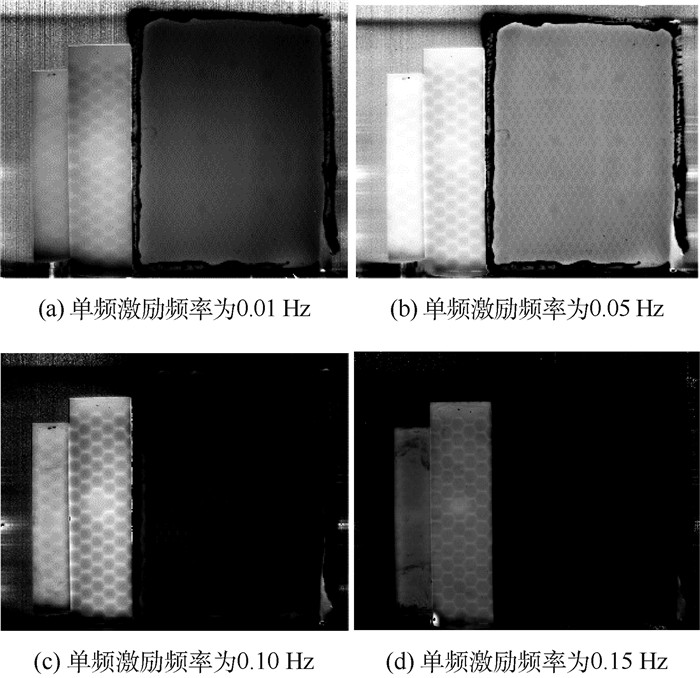

由图 16可以看出频带宽度越小,脱焊缺陷更加清晰,更加有利于检测。考虑到频带宽度极限小的情况为单频正弦激励,根据相位差与频率以及钛合金蜂窝蒙皮厚度的关系[16],选择单频激励频率为0.01、0.05、0.10和0.15 Hz, 计算相位图如图 17所示,结果表明传统锁相红外不能一次性检测变蒙皮厚度下的脱焊缺陷。

|

| 图 17 不同频率下锁相红外检测相位图 Fig. 17 Phase diagram of lock-in infrared detection at different frequency |

| 图选项 |

啁啾时间为22 s,频带范围为0.01~0.21 Hz的线性调频激励下的不同数据处理算法的相位图如图 18所示,结果表明相关算法可以达到与希尔伯特变换相同的检测效果。

|

| 图 18 不同数据处理算法下的相位图 Fig. 18 Phase diagram of different data processing algorithms |

| 图选项 |

图 13和图 15验证了仿真规律的正确性,图 14和图 16对预埋缺陷均能十分直观地检测出来。图 17与图 18表明线性调频激励采用相关算法相比于传统单频锁相红外检测能够一次性检测变蒙皮厚度下蒙皮脱焊缺陷,提高了检测效率。

4 结论 1) 仿真与实验表明, 线性调频红外检测技术可以实现对变蒙皮厚度下的钛合金蜂窝蒙皮脱焊的一次性检测。

2) 随着啁啾时间的增加,脱焊区与非脱焊区的相位差绝对值最大值逐渐增大,越有利于检测,但是增加了检测时间,在实际检测中应该适当增加啁啾时间。

3) 随着频带宽度的减小,脱焊区与非脱焊区的相位差绝对值最大值先增大后减小,传统单频锁相红外检测不能同时检测不同蒙皮厚度的脱焊缺陷。

4) 针对多种蒙皮厚度的脱焊缺陷,线性调频红外检测技术在满足检测需求的同时,提高了检测效率,对于针对蒙皮厚度为0.6~1.2 mm的钛合金蜂窝结构,采用啁啾时间22 s,频带范围0.01~0.21 Hz能实现一次性检测。

致谢

本文研究工作所用钛合金蜂窝试件由北京航空制造工程研究所提供,在此表示感谢。

参考文献

| [1] | HUANG X, RICHARDS N L. Activated diffusion brazing technology for manufacture of titanium honeycomb structures-A statistical study[J].Welding Journal, 2004, 83(3): 73–81. |

| [2] | 静永娟, 李晓红, 岳喜山. TC1钛合金蜂窝夹层结构的钎焊工艺研究与分析[J].航空制造技术, 2012(13): 137–139. JING Y J, LI X H, YUE X S. Research and analysis of processing parameter for brazing honeycomb sandwich construction in titanium alloy[J].Aeronautical Manufacturing Technology, 2012(13): 137–139.DOI:10.3969/j.issn.1671-833X.2012.13.029(in Chinese) |

| [3] | 苏小丽. 钛合金蜂窝芯制造技术研究[D]. 南京: 南京航空航天大学, 2014. SU X L.Research on the manufacturing technology of titanium alloy honeycomb cores[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2014(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10287-1014061434.htm |

| [4] | 杨海波, 江少华, 赵志远, 等. 钛合金蜂窝整体机身壁板技术应用研究[J].航空制造技术, 2013(16): 126–128. YANG H B, JIANG S H, ZHAO Z Y, et al. Engineering application research of titanium honeycomb integral fuselage panel technology[J].Aeronautical Manufacturing Technology, 2013(16): 126–128.DOI:10.3969/j.issn.1671-833X.2013.16.029(in Chinese) |

| [5] | 谢凯文, 杜丽婷, 张斌, 等. 钎焊蜂窝夹层结构的超声检测技术研究[J].无损探伤, 2014, 38(4): 24–26. XIE K W, DU L T, ZHANG B, et al. Research on the inspection of defects in Ti-alloy honeycomb sandwich using ultrasonic testing[J].NDT, 2014, 38(4): 24–26.(in Chinese) |

| [6] | 刚铁, 石端虎, 袁媛. 射线检测钛合金激光焊件微小缺陷分布特征[J].光电子·激光, 2006, 17(11): 1372–1376. GANG T, SHI D H, YUAN Y. Distribution feature of tiny flaw in laser welding parts of titanium alloy using X-ray detection[J].Journal of Optoelectronics·Laser, 2006, 17(11): 1372–1376.DOI:10.3321/j.issn:1005-0086.2006.11.022(in Chinese) |

| [7] | 赵林博, 徐珊珊, 雷鹍, 等. 无损检测新技术在钛合金SPF/DB结构检测中的应用研究[J].新技术新工艺, 2012(3): 77–79. ZHAO L B, XU S S, LEI K, et al. A study on application of infrared detection testing for SPF/DB of titanium alloy[J].New Technology & New Process, 2012(3): 77–79.(in Chinese) |

| [8] | GHALI V S, MULAVEESALA R. Frequency modulated thermal wave imaging techniques for non-destructive testing[J].Progress in Electromagnetics Research Monitoring, 2010, 52(9): 475–480. |

| [9] | MULAVEESALA R, TULI S. Theory of frequency modulated thermal wave imaging for nondestructive subsurface defect detection[J].Applied Physics Letters, 2006, 89(19): 191913.DOI:10.1063/1.2382738 |

| [10] | MALDAGUE X P V. Theory and practice of infrared technology for nondestructive testing[M].New York: Wiley, 2001: 307. |

| [11] | LIU J, YANG W, DAI J. Research on thermal wave processing of lock-in thermography based on analyzing image sequences for NDT[J].Infrared Physics & Technology, 2010, 53(5): 348–357. |

| [12] | 刘俊岩, 刘勋, 王扬. 线性调频激励的红外热波成像检测技术[J].红外与激光工程, 2012, 41(6): 1416–1422. LIU J Y, LIU X, WANG Y. Technology of linear frequency modulation infrared thermal-wave imaging for nondestructive testing[J].Infrared and Laser Engineering, 2012, 41(6): 1416–1422.(in Chinese) |

| [13] | GONG J, LIU J, QIN L, et al. Investigation of carbon fiber reinforced polymer (CFRP) sheet with subsurface defects inspection using thermal-wave radar imaging (TWRI) based on the multi-transform technique[J].Ndt & E International, 2013, 62(2): 130–136. |

| [14] | VáZQUEZ P, THOMACHOT-SCHNEIDER C, MOUHOUBI K, et al. Infrared thermography monitoring of the NaCl crystallisation process[J].Infrared Physics & Technology, 2015, 71: 198–207. |

| [15] | SARDOT T, MCDONALD A G, SMITH G. Characterization of a cardboard recycling facility's mixed plastic waste for beneficial use[J].Waste & Biomass Valorization, 2013, 4(1): 161–171. |

| [16] | 周正干, 贺鹏飞, 赵翰学, 等. 钛合金蜂窝结构蒙皮脱焊缺陷锁相红外检测[J].北京航空航天大学学报, 2016, 42(9): 1795–1802. ZHOU Z G, HE P F, ZHAO H X, et al. Detection of desoldering defect in Ti-alloy honeycomb sandwich using lock-in infrared thermography[J].Journal of Beijing University of Aeronautics and Astronautics, 2016, 42(9): 1795–1802.(in Chinese) |