李大伟等[4]基于ABS开发制动能量回收系统,满足ECE法规要求并且考虑驾驶员驾驶感受。但是基于原有ABS制动系统进行改造,开发成本高,周期长,并且没有考虑电机与电池的充电特性及限制,所提出的最大化策略有电池过充的隐患。

徐雅楠[5]在前后轮制动力理想分配曲线的基础上,保证安全性、电池寿命以及舒适性提出了前轮的再生制动力分配策略。宋世欣等[6]运用汽车制动稳定性理论对电动汽车的再生制动系统进行了分析,提出了再生制动控制策略。但是区分中度制动与紧急制动的识别策略仅以制动减速度为判断条件,并且制动力分配没有考虑ECE法规的限制,并不能将回收能量最大化。

国内****在近年来的再生制动回收策略中都考虑到制动过程中前后轮的制动力分配以及再生制动力与机械制动力的分配[7-9],但是都没有综合考虑SOC、行驶车速、电池充电限制以及紧急制动下的ABS系统工作对再生制动力分配的影响,并不能在保证制动安全的前提下实现再生能量的最大化。

根据上述问题,本文分析了不同制动强度下的车辆前后轮制动力分配规则,提出了4线交点法计算该路面附着系数条件下的理论最大再生制动扭矩;提出基于车速、制动踏板深度、SOC的模糊制动意图识别以及基于电机效率曲线的电池充电保护,得到满足系统安全性以及驾驶员制动需求的再生制动力分配策略;并通过MATLAB & Cruise联合仿真,研究该策略对于提高电动汽车续驶里程的效果。

1 边界最大化再生扭矩计算 1.1 汽车制动动力学曲线

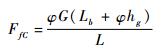

1.1.1 Ⅰ曲线 当汽车的前后轮制动力分配满足理想制动力曲线(Ⅰ曲线)时,由于其前后轴的轮上制动力与前后轴载荷成正比,其理论路面附着条件得到了最大的利用,制动最平稳[10]。其前后轮制动力分配如下:

| (1) |

式中:G为车重;La和Lb分别为质心与前后轴的距离;hg为质心高度;z为制动强度;Fbf为前轮制动力;Fbr为后轮制动力。

通过式(1) 可知,Ⅰ曲线与整车参数和质心位置相关。制动过程中的制动力约占整车阻力的80%[11],故认为滚动阻力与空气阻力影响过小,忽略不计。

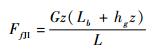

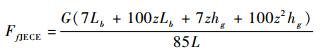

1.1.2 ECE法规曲线 欧洲经济委员会(UNECE)制定《欧洲经济委员会安全法规》,对双轴汽车的前后轮制动力进行了严格的规定。中国GB 12676—2014[11]提出,对于轿车,路面附着系数在0.2~0.8之间的车辆,规定:

| (2) |

式中:

从而得到ECE法规曲线:

| (3) |

式中:L为车辆轴距。

车辆在制动过程中,前轴附着系数利用曲线必须高于后轴附着系数利用曲线。

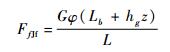

1.1.3 f线组 在行驶中如果用力踩下制动踏板,车轮转速会急速降低,当制动力超过车轮与地面的摩擦力时,车轮就会被抱死,完全抱死的车轮会使轮胎与地面的摩擦力增大,在较大的惯性下可能会导致侧滑,方向失控。如果前轮被抱死,驾驶员就无法控制车辆的行驶方向,则此时的前后轮制动力分配满足f线组:

| (4) |

1.2 基于4线交点理论的再生制动力分配策略

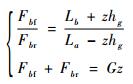

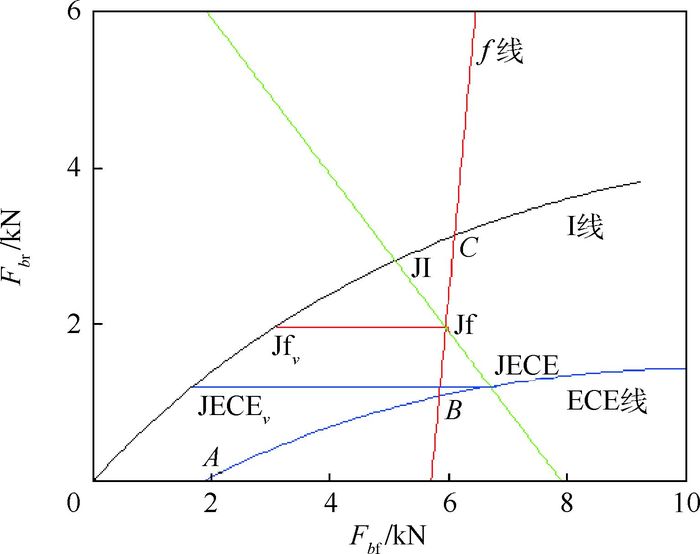

1.2.1 制动力分配点计算 为了同时满足制动效能要求、ECE法规要求以及防止前轮抱死的要求,前后轮的制动力分配应在以Ⅰ曲线、横轴、ECE法规曲线和f线组围成的范围内,如图 1所示的0ABC部分。

|

| 图 1 前后轮制动力分配 Fig. 1 Front and rear brake force distribution |

| 图选项 |

图 1中:JI、Jf和JECE连线为等强度制动线,其表示制动强度不变条件下的前后轮制动力分配比例。等强度制动线与f线组交点为Jf。当路面条件一定,某一制动强度下,车辆的前后轮制动力必须在等强度制动线上分配,并且不能超出0ABC范围。故需求得等强度制动线与Ⅰ曲线、ECE法规曲线和f线组的交点JI、JECE、Jf以及A、B、C共6点坐标。由式(1)、式(3)、式(4) 可求得

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

式中:FfA、FfB、FfC、FfJI、FfJf和FfJECE分别为A点、B点、C点、JI点、Jf点和JECE点的横坐标;▽L=

车辆的机械制动力分配接近于理想制动力分配曲线,并且添加在前轮的再生制动力会使得制动力分配点偏移Ⅰ曲线,但不能超出0ABC边界,故需求得从Jf点、JECE点作水平线与Ⅰ曲线的交点坐标值,如图 1所示。

| (11) |

| (12) |

式中:FfJf_v和FfJECE_v分别为Jfv点和JECEv点的横坐标;FrJf=Gz-FfJf;FrJECE=Gz-FfJECE。

1.2.2 边界最大化再生制动力分配策略 通过求得FfA、FfB、FfC、FfJI、FfJf、FfJECE、FfJf_v和FfJECE_v,可以得到不同制动强度下的理论最大再生制动力分配策略。

1) 紧急制动:若FfJf≥FfC,则Fmot_max=0。此时的制动强度超过了f线组的范围,认为是紧急制动情况,并且前轮出现抱死趋势,ABS系统工作。再生制动力必须为0, 以防止影响ABS的正常工作,保证制动安全。

2) 重制动:若FfB≤FfJf < FfC,则Fmot_max=FfJf-FfJf_v。此时的制动力分配须在Jf点之左,以保证前轮的滑移率。认为机械制动的前后轮制动力在Ⅰ线上分配。那么此时理论的再生制动力在以Jfv为起点、Jf为终点的线段上。

3) 中制动:若FfA≤FfJECE < FfB,则Fmot_max=FfJECE-FfJECE_v。此时的制动力分配须在JECE点之左,以保证法规要求。同样认为机械制动的前后轮制动力在Ⅰ曲线上分配。那么此时理论的再生制动力在以JECEv为起点、JECE为终点的线段上。

4) 轻制动:若0 < Gz < FfA,则Fmot_max=Gz。此时的制动力分配远离f线组以及ECE法规曲线,故可将制动力全部分配在前轮,并由再生制动力提供。

以某纯电动汽车为对象,可以通过表 1的整车参数以及理论最大再生制动力分配策略,将再生制动力转换为再生扭矩:

| (13) |

表 1 某纯电动汽车整车参数 Table 1 Parameters of an electric vehicle

| 参数 | 数值 |

| 整车整备质量Mc/kg | 1 700 |

| 整车满载质量Mf/kg | 2 075 |

| 轴距L/mm | 2 640 |

| 中心到前轴距离La/mm | 1 006 |

| 风阻系数Cd | 0.393 |

| 迎风面积A/m2 | 2.46 |

| 车轮滚动半径R/m | 0.314 |

| 机械传动比im | 8.867 |

| 传动系统总效率ηt | 0.9 |

| 电池容量C/(kW·h) | 20 |

| 电池标称电压Un/V | 347.5 |

| 最大允许充电电流Imax/A | 65 |

表选项

式中:R为车轮滚动半径;im为机械传动比。

从而得到不同制动强度下的理论最大再生扭矩,如图 2所示。

图 2中,曲线可以分为4段折线,从原点开始分别对应理论最大再生制动力分配策略中的轻制动、中制动、重制动和紧急制动4种情况。

|

| 图 2 不同制动强度下的理论最大再生扭矩 Fig. 2 Theoretical maximum regenerative torque under different brake strength |

| 图选项 |

2 制动意图识别与电池充电保护 2.1 基于模糊控制的制动意图识别 在大量驾驶员制动数据以及经验的基础上实现的汽车制动模糊控制,不依赖被控对象的精确数学模型,利用控制法则描述语言式的模糊变量的关系,其系统具有较高的鲁棒性、适应性与容错性[12-14]。

汽车正常行驶的过程中,制动踏板的深度能够反应驾驶员的制动意图,同时车速以及SOC对于再生制动有很大的影响。车速表征车辆的运行状态,并且其对应的电机转速对回收效率有决定性影响。而SOC表征电池的充放电能力,过高的SOC阶段,电池充电会引起电池单体电压过高,发热严重,有过充危险。因此,对于模糊控制的制动意图识别,需要加入制动踏板深度、车速、SOC3个输入量。

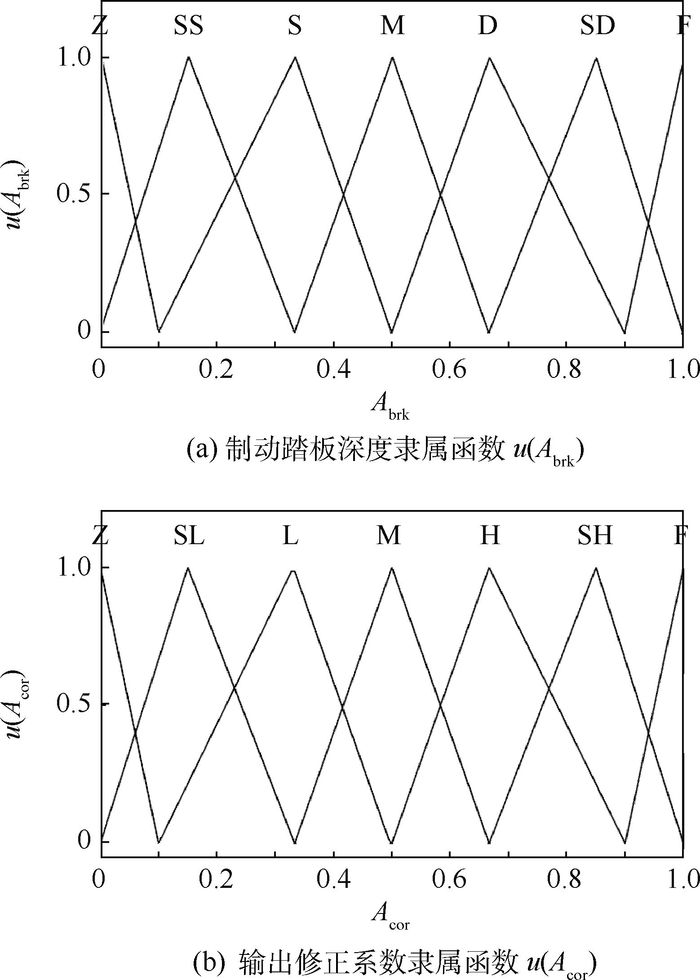

通过MATLAB环境模糊工具箱进行制动意图识别控制器的开发设计,选则三输入、一输出的模糊化模型。其中制动踏板深度有7个模糊集合,其模糊子集为{零(Z),很浅(SS),浅(S),中(M),深(D),很深(SD),满(F)},范围为[0, 1];车速的模糊子集为{低(Low),中(Middle),高(High)},范围为[0, 120];SOC的模糊子集为{低(Low),中(Middle),高(High)},范围为[0, 1];输出修正系数的模糊子集为{零(Z),很低(SL),低(L),中(M),高(H),很高(SH),满(F)},范围为[0, 1]。车速、SOC的模糊子集的阈值如表 2所示,其隶属函数选用双S型乘积隶属函数。制动踏板深度与输出修正系数的模糊子集隶属函数如图 3所示。

表 2 车速、SOC模糊子集阈值 Table 2 Threshold values for speed and SOC fuzzy subset

| 车速阈值 | SOC阈值 |

| [0, 40) | [0, 0.3) |

| [15, 90) | [0.2, 0.9) |

| [75, 100] | [0.7, 1] |

表选项

|

| 图 3 制动踏板深度和输出修正系数隶属函数 Fig. 3 Membership functions of brake pedal depth and output correction factor |

| 图选项 |

Abrk为模糊输入制动踏板深度,Aspd为模糊输入车速,ASOC为模糊输入SOC,Acor为模糊输出修正系数。则Acor的求解式为

| (14) |

修正后的再生力矩Tmot_cor为

| (15) |

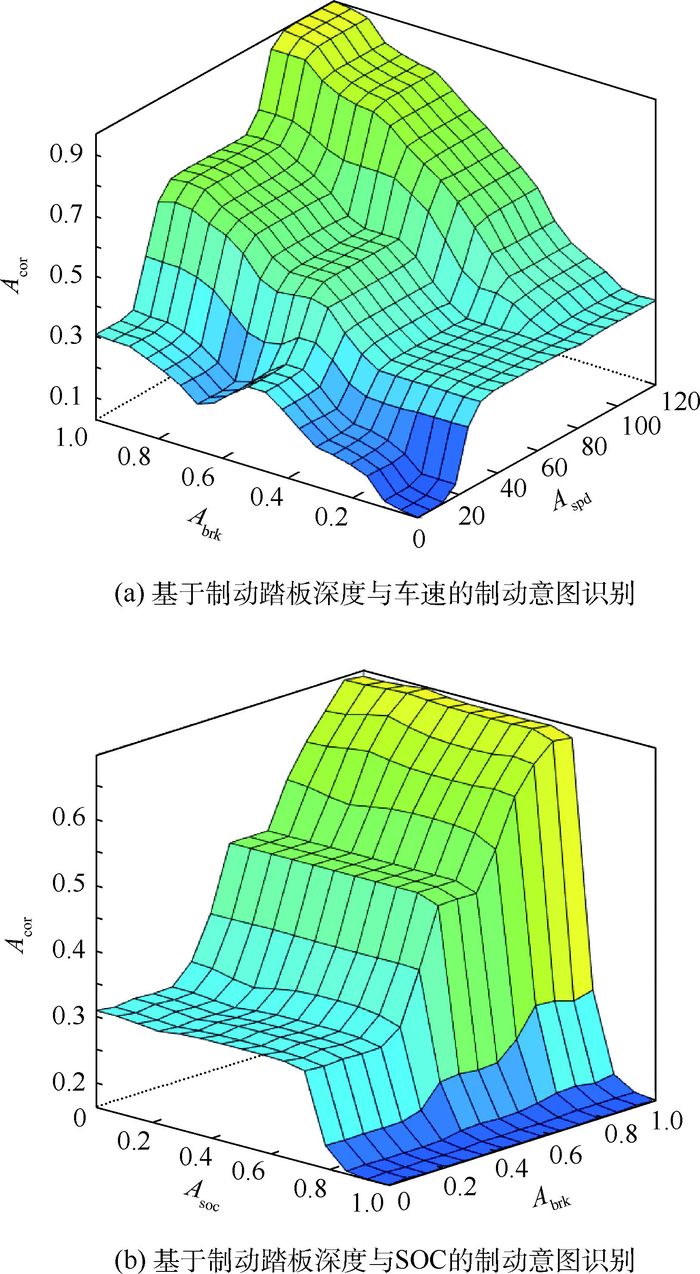

依据实车实验数据和经验,建立了64条模糊规则,可以得到如图 4所示的制动意图识别结果。

|

| 图 4 模糊制动意图识别结果 Fig. 4 Recognition results of fuzzy braking intention |

| 图选项 |

图 4(a)为基于制动踏板深度Abrk以及车速Aspd的制动意图识别结果。制动踏板深度Abrk反映驾驶员制动需求的强度;车速Aspd反映了车辆的动能及其可回收制动能量的潜质。模糊输出修正系数Acor会随着制动踏板深度Abrk的增加而增加,随着车速Aspd的增加而增加。但当车速Aspd过低时,电机再生制动效率较低,模糊输出修正系数Acor设在0.3以下,保证电机的再生制动效能以及驾驶感受。而当制动踏板深度Abrk过小时,认为无制动需求,模糊输出修正系数Acor仅提供滑行能量回收,设在0.3;当车速低于30 km/h时,Acor随着车速的减少线性减少。

图 4(b)为基于制动踏板深度以及SOC的制动意图识别结果。ASOC反映了电池的充电能力,当ASOC过高时,较大的再生制动会有电池过充的危险,故当ASOC高于0.7时,Acor随着ASOC的增加线性减少。当ASOC高于0.9时,Acor为0,再生制动截止。

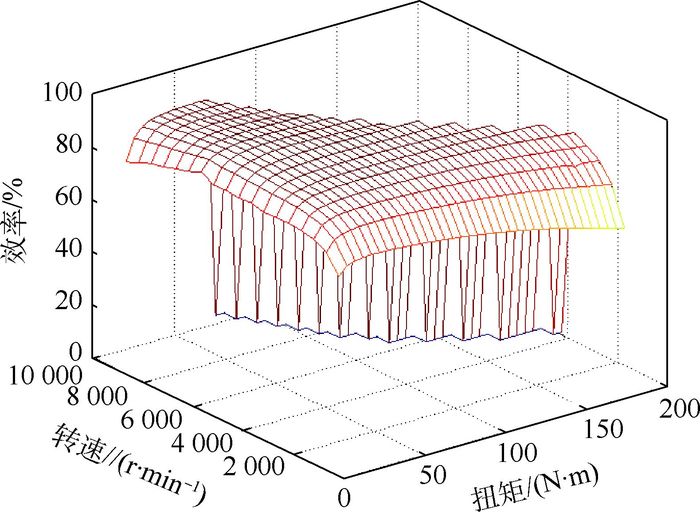

2.2 基于电机效率曲线的电池充电保护 对于电动汽车再生制动来说,为了保证制动安全、整车设备安全以及驾驶感受,必须考虑其制动能量回收的边界条件。

为了保证电池的安全,需要限制再生制动时电池的充电电流,防止电池过充。并且电机作为再生制动系统的关键部件,其发电效率与发电能力对于再生制动效果有很大影响[15]。对于一般电驱动车辆来说,其电机控制器对于最大输出转矩有限制的功能,保证电机的运行安全。而对于电池BMS系统,虽然有电池过充的报警保护,但是其被动的限制功率处理会严重影响制动感受,并且会大幅减少再生制动效果。因此,主动的电流充电限制策略对于提高再生制动效果、保护电池是十分重要的。

对于电池充电保护模型,有以下2个近似:① 忽略线程以及电池内阻损耗;② 传动系统总效率与电池充电效率近似为定值。

那么可以得到电池的充电电流为

| (16) |

式中:IB为电池充电电流;n为电机转速;ηB为电池充电效率;ηM(Tmot_cor, n)为电机发电效率;UB为电池电压;ηt为传动系统总效率。

电机效率曲线如图 5所示,根据电机效率曲线修正后的再生扭矩Tmot_cor推算电池充电电流IB。若IB≤Imax,则不对再生扭矩进行限制;若IB>Imax,则根据IB对再生扭矩进行主动地比例限制,从而防止过充产生。

|

| 图 5 电机效率曲线 Fig. 5 Motor efficiency curves |

| 图选项 |

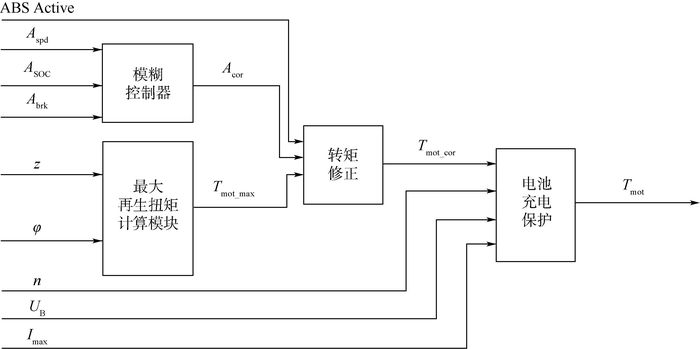

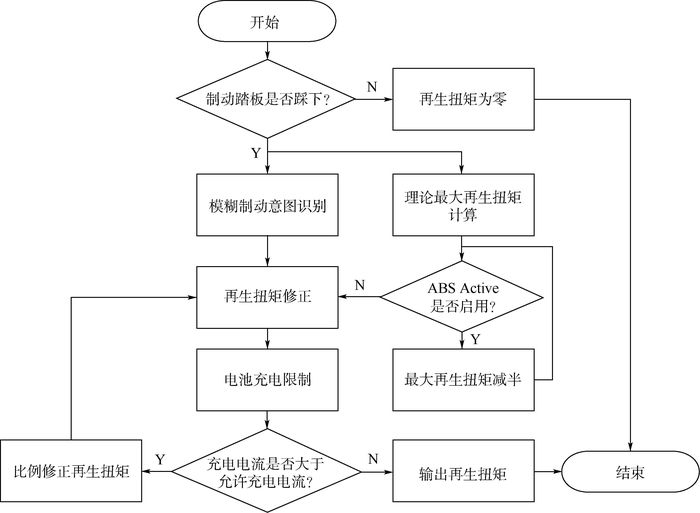

3 再生制动最大化控制策略 通过整合理论最大再生制动力分配策略、制动意图的模糊识别以及电池充电保护模型,可以得到最大化的再生制动控制策略,如图 6所示。

|

| 图 6 再生制动最大化控制策略 Fig. 6 Control strategy of maximum regenerative brake |

| 图选项 |

首先通过模糊控制器进行基于制动踏板深度(Abrk)、车速(Aspd)、SOC(ASOC)的制动意图识别,解模糊得到再生扭矩修正系数(Acor)。通过车速微分得到车辆实时的制动强度(z),固定干燥沥青路面的附着系数

|

| 图 7 再生制动最大化控制策略流程图 Fig. 7 Flowchart of control strategy of maximum regenerative brake |

| 图选项 |

根据控制策略,通过Simulink进行控制策略模型搭建。

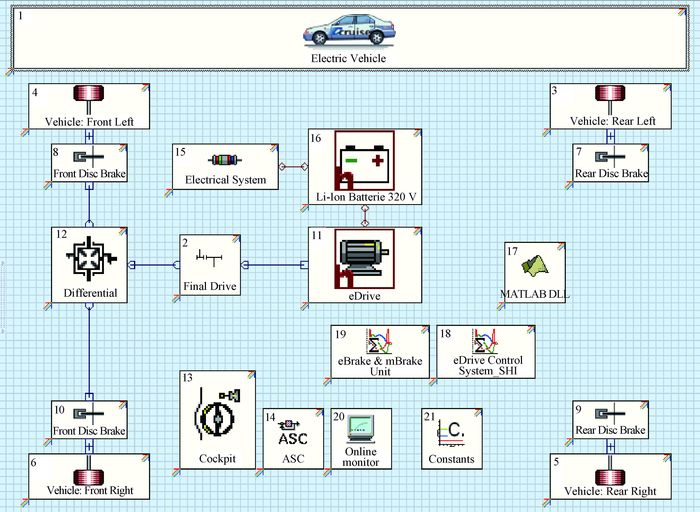

4 MATLAB & Cruise联合策略仿真 4.1 联合仿真模型 MATLAB & Cruise联合仿真模型如图 8所示。整车模型包括驾驶员模型、驱动电机模型、制动器模型、电池模型等。再生制动最大化控制策略模型通过Simulink搭建,通过MATLAB/Realtime Workshop工具箱将再生制动最大化控制策略模型生成DLL文件,并嵌入Cruise环境下的MATLAB DLL模块之中,加入机械制动电制动耦合模块以及扭矩负荷计算模块,完成MATLAB & Cruise的联合仿真平台。Cruise将制动踏板深度、车速、SOC、滑移率控制、电机转速、电池电压等信号输入到再生制动最大化控制策略Simulink模型,Simulink将计算后的再生扭矩转换为负荷信号输入给Cruise中驱动电机模型,完成了MATLAB与Cruise模块间的信号通信,从而进行联合仿真计算。

|

| 图 8 MATLAB & Cruise联合仿真模型 Fig. 8 Model of MATLAB & Cruise united simulation |

| 图选项 |

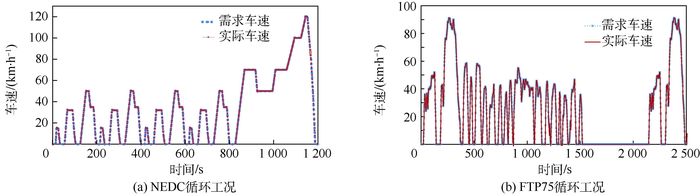

4.2 仿真结果分析 联合仿真采用欧洲市郊工况NEDC与美国城市工况FTP75 2种工况进行循环仿真,包括单循环与多循环仿真。从图 9所示的2种工况下的车速仿真结果可以得知,实际车速与需求车速偏差均在±1 km/h之内,仿真模型的精度能够满足要求。NEDC循环工况下的车速变化频率较小,制动强度较小,制动能量较少;而FTP75循环工况下车速变化频率较大,制动强度较大,制动能量较大。

|

| 图 9 2种工况循环下的车速曲线 Fig. 9 Speed curves under two driving cycles |

| 图选项 |

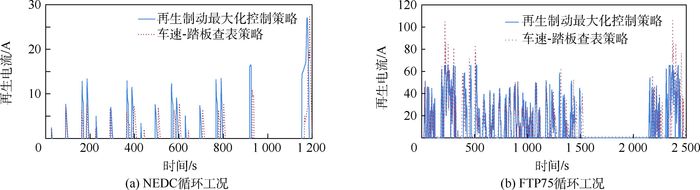

通过仿真得到2种工况循环下的再生电流曲线,如图 10所示。作为对比的车速-踏板查表策略如表 3所示,表示在特定制动踏板深度(%)及车速(km/h)下的再生扭矩(N·m)大小。

|

| 图 10 2种工况循环下的再生电流曲线 Fig. 10 Regenerative current curves under two driving cycles |

| 图选项 |

表 3 车速-踏板查表策略 Table 3 TLU strategy of speed-pedal

| N·m | |||||||||||

| 车速/ (km·h-1) | 制动踏板深度/% | ||||||||||

| 0 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 15 | 0 | 5 | 5 | 5 | 6 | 7 | 7 | 9 | 10 | 10 | 10 |

| 20 | 0 | 6 | 6 | 6 | 7 | 9 | 9 | 10 | 12 | 12 | 13 |

| 25 | 0 | 8 | 8 | 8 | 9 | 10 | 10 | 10 | 14 | 15 | 15 |

| 30 | 0 | 8 | 9 | 9 | 11 | 12 | 14 | 15 | 16 | 18 | 20 |

| 35 | 0 | 8 | 9 | 10 | 11 | 13 | 15 | 18 | 20 | 23 | 25 |

| 40 | 0 | 9 | 10 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 |

| 50 | 0 | 10 | 12 | 14 | 17 | 20 | 23 | 26 | 29 | 32 | 36 |

| 60 | 0 | 10 | 14 | 17 | 20 | 23 | 27 | 30 | 34 | 37 | 40 |

| 70 | 0 | 12 | 16 | 19 | 22 | 25 | 29 | 33 | 37 | 41 | 45 |

| 90 | 0 | 15 | 18 | 21 | 25 | 29 | 32 | 36 | 40 | 46 | 50 |

| 120 | 0 | 20 | 23 | 26 | 29 | 33 | 37 | 41 | 45 | 50 | 55 |

| 150 | 0 | 25 | 28 | 31 | 34 | 38 | 42 | 46 | 50 | 55 | 60 |

表选项

与车速-踏板查表策略相比,NEDC循环工况下的再生制动最大化控制策略提供的再生电流更高,在市郊工况的较大强度制动下回收效果更明显。而在制动强度更大的FTP75工况循环下,再生制动最大化控制策略可以很好地将再生电流限制在65 A之内,有效地保护电池,防止过充。而在较低的制动强度下,其回收电流效果相比车速-踏板查表策略更明显。

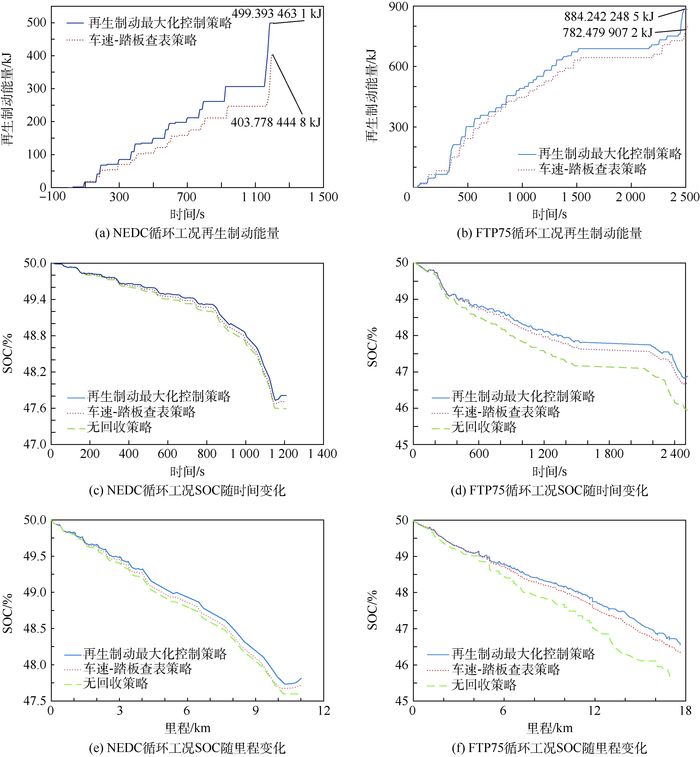

通过仿真得到2种工况循环下的再生制动能量与SOC变化,如图 11所示。

|

| 图 11 2种工况循环下的能量回收效果 Fig. 11 Effect of energy recovery under two driving cycles |

| 图选项 |

一次NEDC循环工况,再生制动最大化控制策略回收能量约为499.4 kJ,车速-踏板查表策略回收能量为403.78 kJ,提升23.7%。一次FTP75循环工况,再生制动最大化控制策略回收能量约为884.24 kJ,车速-踏板查表策略回收能量为782.48 kJ,提升13.0%。

进行多循环仿真,设置初始SOC为95%,停止SOC为5%。对于NEDC循环工况,无回收策略续航19个循环,共213.70 km;车速-踏板查表策略续航20个循环,共218.29 km;再生制动最大化控制策略续航22个循环,共230.42 km,续驶里程相比无回收策略提升7.8%,相比车速-踏板查表策略提升5.6%。对于FTP75循环工况,无回收策略续航12个循环,共195.53 km;车速-踏板查表策略续航13个循环,共223.33 km;再生制动最大化控制策略续航15个循环,共248.86 km,续驶里程相比无回收策略提升27.3%,相比车速-踏板查表策略提升11.4%。

5 结论 1) 本文控制策略通过制动踏板深度、SOC和车速制动意图识别;采用Ⅰ曲线、ECE法规曲线、f线组和等强度制动线交点计算边界最大化再生扭矩;借助基于电机效率曲线的电池充电保护模型进行充电电流限制,得到了优化的再生制动扭矩以驱动电机。

2) NEDC循环工况,本文控制策略相比于车速-踏板查表策略回收制动能量增加23.7%;续航里程相比车速-踏板查表策略增加5.6%,相比于无回收策略增加7.8%。

3) FTP75循环工况,本文控制策略相比于车速-踏板查表策略回收制动能量增加13.0%;续航里程相比车速-踏板查表策略增加11.4%,相比于无回收策略增加27.3%。

4) 通过模型搭建实现控制策略,并对整车联合仿真环境进行二次开发,以某电动汽车整车参数进行仿真,验证了策略的可行性与效能。

参考文献

| [1] | NAKAMURA E, SOGA M, SAKAI A, et al. Development of electronically controlled brake system for hybrid vehicle[J].SAE Transactions, 2002, 1(3): 471–476. |

| [2] | MORITA K. Automotive power source in 21st century[J].JSAE Review, 2003, 24(1): 3–7.DOI:10.1016/S0389-4304(02)00250-3 |

| [3] | EHSANI M, GAO Y M, EMADI A. Hybrid electric, and fuel cell vehicles fundamentals, theory, and design[M].2nd ed.Chicago: Taylor and Francis, 2012: 102-103. |

| [4] | 李大伟, 张戎斌, 肖梦. 纯电动轿车制动能量回收系统研究[J].机械, 2014, 41(1): 36–40. LI D W, ZHANG R B, XIAO M. Study on regenerative brake system for pure electric vehicle[J].Machinery, 2014, 41(1): 36–40.(in Chinese) |

| [5] | 徐雅楠. 纯电动汽车再生制动控制策略研究和仿真分析[C]//软科学论坛——工程管理与技术应用研讨会, 2015: 11-12. XU Y N.Regenerative braking control strategy research and simulation analysis of electric vehicle[C]//Soft Science Forum-Project Management and Technology Conference Proceedings, 2015:11-12(in Chinese). |

| [6] | 宋世欣, 王庆年, 王达. 电动轮汽车再生制动系统控制策略[J].吉林大学学报(工学版), 2015, 45(2): 341–346. SONG S X, WANG Q N, WANG D. Control strategy for regenerative braking system of in-wheel motor vehicle[J].Journal of Jilin University(Engineering and Technology Edition), 2015, 45(2): 341–346.(in Chinese) |

| [7] | 周苏, 杨国, 任宏伟, 等. 基于Cruise的燃料电池增程式电动汽车再生制动转矩分配策略研究[J].汽车技术, 2015(4): 46–51. ZHOU S, YANG G, REN H W, et al. Research on regenerative braking torque distribution strategies for fuel cell range extended electric vehicle based on Cruise[J].Automobile Technology, 2015(4): 46–51.(in Chinese) |

| [8] | 杨胜兵, 徐锋, 熊晶晶, 等. 基于Stateflow的电动汽车再生制动控制策略[J].武汉理工大学学报(信息与管理工程版), 2014, 36(3): 301–304. YANG S B, XU F, XIONG J J, et al. Regenerative braking control strategy for electric vehicle based on Stateflow[J].Journal of Wuhan University of Technology(Information & Management Engineering), 2014, 36(3): 301–304.(in Chinese) |

| [9] | 惠登峰. 纯电动汽车再生制动控制策略研究[J].汽车实用技术, 2016(5): 136–139. HUI D F. Multiplex control strategy for regenerative braking system of pure electric vehicle[J].Automobile Technology, 2016(5): 136–139.(in Chinese) |

| [10] | 余志生. 汽车理论[M].北京: 机械工业出版社, 2002: 142-145. YU Z S. Automobile theory[M].Beijing: China Machine Press, 2002: 142-145.(in Chinese) |

| [11] | 中华人民共和国质量监督检验检疫总局. 商用车辆和挂车制动系统技术要求及试验方法: GB 12676-2014[S]. 北京: 中国标准出版社, 2014. The General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China.Technical requirements and testing method for commercial vehicle and trailer braking system:GB 12676-2014[S].Beijing:China Standards Press, 2014(in Chinese). |

| [12] | 韩力群. 智能控制理论及应用[M].北京: 机械工业出版社, 2011: 14-58. HAN L Q. Theory and application of intelligent control[M].Beijing: China Machine Press, 2011: 14-58.(in Chinese) |

| [13] | 何莉萍, 李庆锋, 丁舟波, 等. 基于模糊神经网络控制的汽车辅助再生制动系统研究[J].湖南大学学报(自然科学版), 2014, 41(10): 35–41. HE L P, LI Q F, DING Z B, et al. Research on the vehicle assist regenerative braking system based on the fuzzy neural network[J].Journal of Hunan University (Naturnal Science), 2014, 41(10): 35–41.(in Chinese) |

| [14] | 姬芬竹, 杜发荣, 朱文博. 基于制动意图识别的电动汽车能量经济性[J].北京航空航天大学学报, 2016, 42(1): 21–27. JI F Z, DU F R, ZHU W B. Electric vehicle energy economy based on braking intention identification[J].Journal of Beijing University of Aeronautics and Astronautics, 2016, 42(1): 21–27.(in Chinese) |

| [15] | 田枫, 刘海洋, 汤盼盼. 电动汽车制动能量回收系统研究[J].汽车实用技术, 2015(2): 47–50. TIAN F, LIU H Y, TANG P P. Braking energy recovery system for electric vehicle[J].Automobile Technology, 2015(2): 47–50.(in Chinese) |