钒(V)韧性好,化学性质稳定,抗中子辐照能力强,因而加入钒合金化元素是改善W-PFMs性能的一个良好选择[8-11]。已有研究表明,钒的加入可显著细化钨基材料的显微组织并提高其机械性能[9]。但是关于钨钒合金热冲击性能的研究目前还尚不多见。近期笔者课题组对冷等静压(Cold Isostatic Pressing,CIP)成型+真空烧结的钨钒合金进行了热冲击性能测试,实验结果表明钒元素的质量分数对钨钒合金的抗热冲击性能有着显著影响;此外,由于CIP样品在后期的烧结成型过程中不对样品施加任何压力,致密度及合金化程度相对较低,严重影响了其热冲击性能[12]。因此需要寻求一种更好的烧结方法来制备致密度高、合金化程度高的钨钒合金。通常情况下,采用粉末冶金方法制备的材料在烧结时易产生膨胀,难以烧结致密,故压力烧结工艺,如热压(Hot Pressing,HP)烧结是一种较好的制备高密度钨钒合金的方法[9]。本文利用HP烧结方法制备了具有不同钒质量分数的钨钒合金,并利用高能电子束设备模拟ELMs热冲击作用。通过研究钨钒合金的表面开裂以及熔化行为,探究钒质量分数对钨钒合金抗热冲击性能的影响规律及其机理。

1 样品制备 本实验中制备钨钒合金的原始材料为颗粒度分别为0.8和2 μm的钒粉和钨粉。分别按1∶99、5∶95和10∶90的3种质量比例称取钨钒粉末共50 g,在手套箱中(氩气保护环境下)将二者混合放入球磨罐内,球料质量比为4∶1。然后在高能球磨机内机械混合>30 h,其中球磨机转速为380 r/min。将混合好的合金粉末在热压设备中进行烧结,当温度升高至1 100 ℃ 时逐步对样品施加压力,最终温度升高至1 800 ℃,压力保持在20 MPa,保温2 h,随后自然降温。最后可得到尺寸为50 mm×10 mm的圆柱块体,利用线切割方法从烧结块体中获得10 mm×10 mm×2.5 mm的方形厚片,并将样品表面机械抛光至镜面作为热冲击测试样品。

2 实验过程 本文中的热冲击实验在西南物理研究院的高能电子束测试平台EMS-60上进行[13],该设备主要用来检测材料的抗热冲击能力,以及高热负荷部件的耐热疲劳性能等。EMS-60配有一个最大功率为60 kW的电子枪,其电子枪真空度为5×10-4 Pa;同时也配备了多种诊断设备,如温度测量系统包括红外热像仪、高速单/双色高温机、热电偶等,以及一台电磁耦合元件(Charge-Coupled Device,CCD)相机,用来监测真空室内部的整个实验过程。本实验在室温下进行,热冲击单脉冲时长为5 ms,高能电子束扫描面积S为4 mm×4 mm。样品表面所吸收的热通量为

| (1) |

式中:U为电子束加速电压;I为电子束电流;A为材料对电子的吸收系数。吸收系数A是通过多次测试样品的接受电流及入射电子束电流的比值而获得,对于钨钒合金A≈0.47[12]。实验过程中,加速电压U固定为120 kV,通过调节电子束电流I来改变热通量的大小。I分别设定为60、90、120、150及180 mA,所对应的热通量P分别为0.2、0.3、0.4、0.5和0.6 GW/m2。

热冲击测试前后样品的组织结构变化情况利用光学显微镜(Optical Microscope,OM)、扫描电镜(Scanning Electron Microscope,SEM)以及能谱仪(Energy Dispersive Spectroscopy,EDS)等进行分析表征。此外利用纳米压痕仪对合金样品中不同物相的显微硬度值进行测试,最大载荷为500 mN,位移精度为0.01 nm,加载时间15 s,且在载荷峰值点保持10 s,在目标测试物相区域选择5个点进行测试,结果取平均值。

3 实验结果及讨论 3.1 HP烧结钨钒合金致密度及显微组织特征 表 1为HP烧结的不同钒质量分数钨钒合金致密度的对比。可以看出HP烧结钨钒合金的致密度都处于较高水平,与CIP+烧结制备的相同组分钨钒合金相比[12],致密度得到明显提升(3%~4%)。此外,随钒质量分数的增加合金致密度有所增加,这与Arshad等[14]对放电等离子烧结(Spark Plasma Sintering, SPS)方法制备的钨钒合金的研究结果一致。

表 1 HP烧结不同钒质量分数钨钒合金致密度对比 Table 1 Comparison of relative density of HP sintering W-V alloys with different mass fraction of V

| 钨钒合金 | 钒的质量分数/% | 致密度/% |

| W-1VW-5VW-10V | 1510 | 93.9796.8198.12 |

表选项

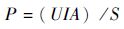

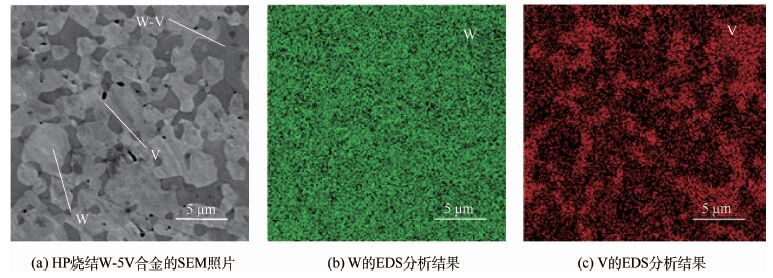

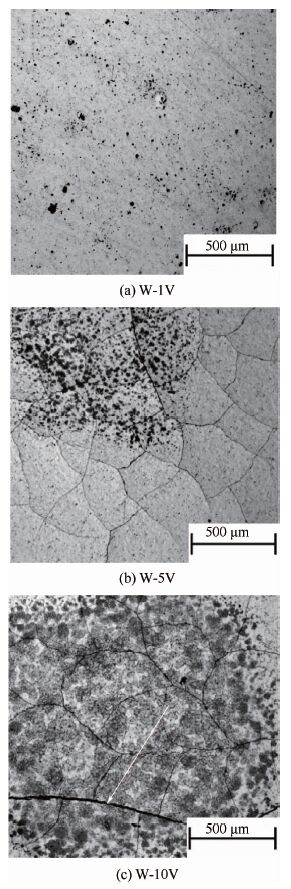

图 1为HP烧结W-5V合金的SEM照片及钨和钒的EDS分析结果。图 1(a)中,照片中亮度较高的部分是钨基体,亮度较低的部分是富钒相,少量弥散的黑色细小颗粒为未完全固溶的钒颗粒。图 2为3种HP烧结钨钒合金样品抛光表面的SEM照片,基于图 1的分析结果,可知3种合金中未固溶的钒颗粒均很少,尤其是W-10V合金,随着钒质量分数的增加,富钒相(SEM照片中亮度较低的物相)的比例增加,且富钒相与钨基底的结合更平滑紧凑,孔洞数量减少,宏观上表现为钨钒合金的致密度增大。Arshad[15]和Zhao[16]等用SPS方法制备钨钒合金中,往往可观察到大量的大尺寸钒颗粒弥散分布在钨基体中,很难观察到图 1(a)及图 2中所示的富钒相。即SPS烧结材料的合金化程度明显低于HP烧结材料。这与两种烧结方式的工艺特点密切相关。通常SPS烧结温度低于常规烧结温度,且在峰值温度保温时间短(约为5 min)[16],而在HP烧结制备钨钒合金过程中,其烧结温度可达到1 800℃,保温时间长(2 h)。因此HP烧结钨钒合金的合金化程度高,只有极少的钒颗粒作为第二相存在于合金中。

|

| 图 1 HP烧结W-5V合金的SEM照片及钨和钒的EDS分析结果 Fig. 1 SEM photograph of HP sintering W-5V alloy and EDS results of W and V |

| 图选项 |

|

| 图 2 3种HP烧结钨钒合金样品抛光表面的SEM照片 Fig. 2 SEM photographs of three kinds of HP sintering W-V alloys |

| 图选项 |

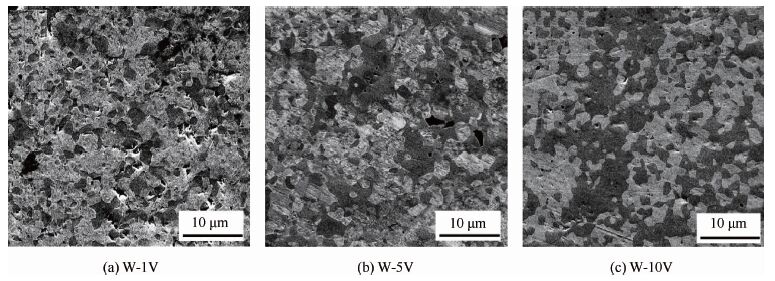

3.2 钒质量分数对钨钒合金表面开裂及熔化阈值的影响 经过热冲击作用后,样品表面出现不同程度的损伤,为描述合金样品表面的损伤情况,用数字0~4表示热冲击后钨钒合金表面不同的损伤程度:0表示未损伤,1表示开裂,2表示熔斑,3表示开裂+熔斑,4表示开裂+大面积熔化。热冲击后钨钒合金表面损伤形貌如图 3所示,图中的实线表示了随着钒质量分数的增加,合金的开裂阈值的变化规律,即曲线以下的热通量值不会使对应的合金产生严重的损伤;图中的虚线表示各种合金熔化阈值的变化规律。可以看出,钒质量分数相同时,随着热通量增大,合金表面裂纹密度和宽度逐渐增大且熔化现象逐渐严重,表 2为热冲击测试后3种钨钒合金材料表面主裂纹宽度统计;而相同热负荷作用下,随着钒质量分数升高,合金更易开裂及熔化,表面损伤程度不断加重。

|

| 图 3 热冲击后钨钒合金表面损伤形貌及热通量随钒质量分数增加的变化规律 Fig. 3 Surface damage morphologies of W-V alloys after thermal shock testing and changing rule of absorbed power density with increase of V’s mass fraction |

| 图选项 |

表 2 热冲击测试后钨钒合金的表面主裂纹宽度统计 Table 2 Statistics of main surface crack width of W-V alloys after thermal shock testing

| 热通量/(GW·m-2) | 样品 | 主裂纹宽度/μm |

| 0.2 | W-1V | 0 |

| W-5V | 0 | |

| W-10V | 2.5 | |

| 0.3 | W-1V | 0 |

| W-5V | 2.2 | |

| W-10V | 2.8 | |

| 0.4 | W-1V | 0 |

| W-5V | 3.1 | |

| W-10V | 3.0 | |

| 0.5 | W-1V | 0 |

| W-5V | 3.4 | |

| W-10V | 3.5 | |

| 0.6 | W-1V | 3.9 |

| W-5V | 4.2 | |

| W-10V | 4.7 |

表选项

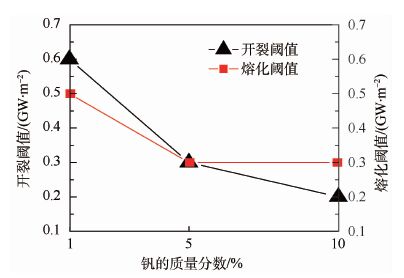

通过图 3结果,可总结出不同钨钒合金的开裂阈值和熔化阈值,如图 4所示(由于脉冲时间相同,此处用热通量数值衡量开裂/熔化阈值)。结果显示,对HP烧结钨钒合金,钒质量分数增加对合金在热冲击作用下的抗开裂及抗熔化性能都是不利的。从图 1和图 2对钨钒合金的组织结构分析结果可以看出,HP烧结钨钒合金主要由钨基体、富钒相以及少量弥散的钒颗粒3个相组成,由于钒的熔点(1 902℃)远低于钨的(3 410℃),钒质量分数增大导致合金中熔点较低相比例增多,使得合金更易熔化,熔化阈值降低。Makhankov等[17]的研究也指出相比于纯钨,钨中掺杂La2O3和CeO2等粒子虽然能够减轻合金表面开裂程度,但由于二者的熔点均低于钨,使得合金表面更易熔化。因此一般情况下,合金化均降低钨的熔化阈值。而对于钒质量分数升高导致钨钒合金更易开裂的现象将在3.3节做进一步讨论研究。

|

| 图 4 HP烧结钨钒合金的开裂阈值和熔化阈值随钒质量分数增加的变化规律 Fig. 4 Changing rule of cracking threshold and melting threshold of HP sintering W-V alloys with increase of V’s mass fraction |

| 图选项 |

3.3 表面开裂及裂纹扩展行为 ELMs热通量大,作用时间短,导致钨材料表面温度迅速地升/降,从而产生强烈的热应力,最终使材料发生严重的脆性开裂[18]。如图 3所示,相同热负荷作用下,随着钒质量分数升高,合金更易开裂及熔化,表面损伤程度不断加重。0.3 GW/m2热通量作用下,不同HP烧结钨钒合金表面损伤形貌,如图 5所示。在0.3 GW/m2热通量下,W-1V合金表面只有极少量轻微熔斑(见图 5(a)),熔斑部分为合金中未与钨固溶的钒颗粒,其熔点低(1 902℃),更易熔化;W-5V合金表面出现裂纹且熔斑增多(见图 5(b)),裂纹从冲击中心萌生,网状形式向外延伸;W-10V合金表面裂纹更宽,且熔斑范围更大(见图 5(c)),主裂纹萌生于冲击中心,枝状衍生出若干条微裂纹,网状交错生长向外延伸。

|

| 图 5 0.3 GW/m2热通量作用下,3种HP烧结钨钒合金表面损伤形貌 Fig. 5 Surface damage morphologies of three kinds of HP sintering W-V alloys under heat flux of 0.3 GW/m2 |

| 图选项 |

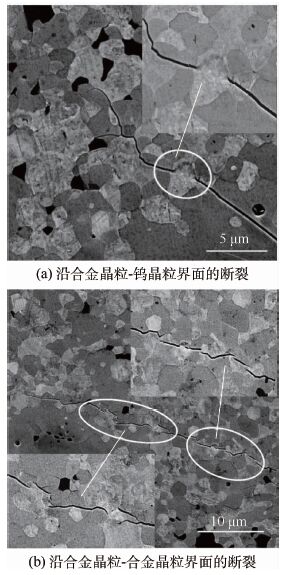

通过SEM进一步观察发现,HP法制备的钨钒合金样品中裂纹延伸规律主要分为2种(如图 6所示):① 沿合金晶粒-钨晶粒界面的断裂;② 沿合金晶粒-合金晶粒界面的断裂。如果裂纹遇到钨晶粒的阻挡,延伸便会中断(如图 6中标注位置所示),即钨晶粒较合金晶粒对裂纹扩展的阻碍能力较强。通过纳米压痕仪对W-5V合金材料微区组织硬度测试结果表明,两相之间硬度值差异较大:钨基体(875.1 HV)、富钒相(708.7 HV)。硬度值是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越高,硬度值也就越高[19],因此可认为富钒相的强度较钨基体的要小。故随着钒质量分数的升高,富钒相越多,对裂纹扩展的阻碍能力越差,则开裂现象更严重。当然除了强度,合金材料表面的开裂行为还受到其他因素的影响。如钒质量分数升高将导致材料热导率下降(钒(30.7 W·m-1·K-1),钨(173 W·m-1·K-1)),相同热通量条件下,材料表面温升增加,产生更大的热应力,最终使合金材料的开裂现象更加严重;此外,钒的加入会引起材料中富钒相与钨基体热膨胀系数的差异(钒(8.3×10-6 K-1),钨(4.5×10-6 K-1)),这也加剧了合金材料的开裂[20]。该结果与文献[9]中所报导的钒质量分数的增大有利于提高SPS烧结钨钒合金机械性能的规律存在差异,其关键在于材料的显微组织特征不同。3.1节提到通常SPS烧结温度低于HP烧结温度,且在峰值温度保温时间短(约为5 min),使材料的合金化程度较低,往往可观察到大量的大尺寸钒颗粒弥散分布在钨基体中,起到弥散强化作用,使得合金的机械性能有所提高。而HP法制备的钨钒合金中,钒几乎全部与钨固溶形成合金相,且硬度测试结果以及对裂纹扩展规律的分析均表明合金相是一个弱势相。虽然钒质量分数的增加使得致密度略微提高,但无法弥补合金相的增加对抗开裂性能的负影响。因而,对于HP烧结钨钒合金,钒质量分数的增加总体上体现为降低了合金的抗开裂性能。但Linke等[18]的研究工作发现,相比超纯钨和经过两次锻造加工的普通纯钨,掺杂少量Ta或K的钨的开裂阈值有所提升,且Ta质量分数增大时提升效果更明显。而Huang等[21]的研究工作也指出,虽然K掺加并未提高钨的开裂阈值,但减轻了热冲击损伤的程度。可见,不同合金元素对钨材料开裂行为的影响规律各异,且与材料的制备方式及显微组织特性密切相关。

|

| 图 6 钨钒合金中裂纹的延伸规律 Fig. 6 Crack extension rule in W-V alloys |

| 图选项 |

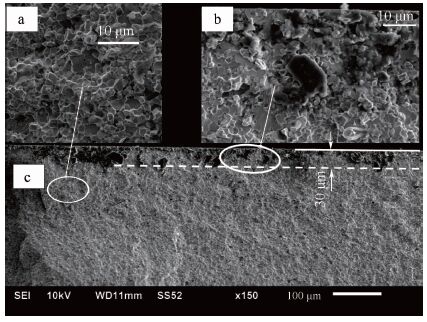

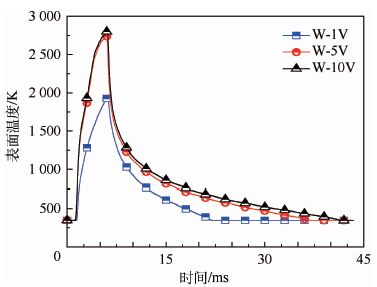

3.4 表面熔化及沸腾行为 HP烧结W-10V合金在0.3 GW/m2热通量作用下表面出现大量熔斑(局部熔化)(见图 5(c))。样品开裂部分(图 5(c)中箭头所指位置)的断面结构如图 7所示。图 7中:a可看出该合金为脆性沿晶断裂,b为局部熔化部分的放大图,可看出近表面区域(约为30 μm)熔化较为显著,并且出现疏松多孔的结构。在Dechaumphai等[22]应用3-omega技术测量钨材料近表面热导率的研究中,其认为热辐照作用下,近表面(厚度δf ≈10 μm)热导率迅速下降至基体热导率的40%左右。在热通量相对较高的瞬态热负荷作用下,对于热导率低的近表面,沉积的能量来不及疏散,温度迅速升高,当超过其熔化阈值时,则会产生熔化现象。这也解释了图 7中b所观察到的近表面的局部熔化现象。图 8显示了热通量为0.6 GW/m2、脉冲时长5 ms热冲击作用下不同钨钒合金表面温度的变化情况。实验中样品表面温度是由两个光学高温计来测量,并在实验前经热电偶校准。可以发现随着钒质量分数的升高,样品表面峰值温度升高。由于金属表面温度的变化强烈依赖于自身的热导率,而热导率是与材料气孔率和组成有关的函数,3.3节指出在钨钒合金中,钒质量分数增大导致材料热导率下降,因此在相同的热负荷作用下,W-V合金的表面温度随着钒质量分数增大而升高,但图中W-5V和W-10V的表面峰值温度并没有太大的差异,这可能是由于前者的气孔率比后者高(W-5V(3.19%),W-10V(1.88%))。

|

| 图 7 0.3 GW/m2热通量作用下W-10V合金断面形貌 Fig. 7 Fracture morphology of W-10V alloy under heat flux of 0.3 GW/m2 |

| 图选项 |

|

| 图 8 0.6 GW/m2热通量下样品表面温度变化曲线 Fig. 8 Surface temperature variation curves of samples under heat flux of 0.6 GW/m2 |

| 图选项 |

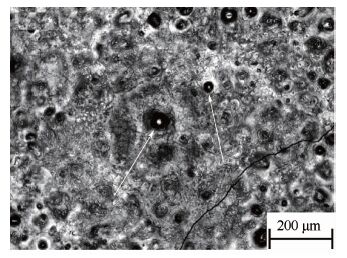

当热通量升高至0.5及0.6 GW/m2时,所有合金样品表面均出现大面积熔化(见图 3)。图 9为热通量为0.6 GW/m2时W-1V合金表面的大面积熔化后的凝固形貌。可看到大量类似气泡破裂的孔洞。Hassanein等[23]所提出的物理模型解释了这一现象:瞬态高热负荷作用下,熔化层局部过热,导致熔体中气泡的形成与长大,当气泡顶端接触到熔体的自由表面时,气泡顶端的熔体薄层(盖子)发生破碎而成为液滴,同时周围的熔体发生强烈的收缩,在底部产生熔体喷射现象(图 9中箭头所指)。这个过程不仅会引起材料的宏观损失,也会造成等离子体的严重污染。且在后续熔体的迅速冷却过程中,大量的气泡被保留在材料内部,形成疏松多孔的凝固组织[24],使材料在热冲击作用下更易开裂(见图 5)。图 8中0.6 GW/m2作用下W-1V表面温度变化曲线的峰值<2 000 K,这个温度并未达到其熔点(约为3 650 K)[25],但SEM结果显示该合金表面已经发生熔化(见图 9),这个现象可以由局部过热现象来解释。W-1V合金的致密度较低,合金内部结构比较疏松多孔,从而处在热传导状态相对不佳的环境下。热冲击作用时,沉积在表面的热量不易散去,出现局部过热现象。同样的,图 8中W-5V及W-10V表面温度变化曲线的峰值也并未达到其各自对应的熔点(3 500 K及3 300 K),但二者均亦出现大面积熔化,且程度更严重,这也是局部过热现象。类似的,Zhou等[26]的研究工作中也指出这一现象:热冲击作用下钨近表面产生一些平行于表面的裂纹层,使得部分钨晶粒因与基体组织接触不良而处于热绝缘环境中,降低了热传导效率,从而导致表面的局部过热熔化。

|

| 图 9 0.6 GW/m2热冲击作用下W-1V合金表面的熔化行为 Fig. 9 Surface melting behavior of W-1V alloy under thermal shock of 0.6 GW/m2 |

| 图选项 |

4 结论 本文利用热压烧结方法制备3种不同钒质量分数的钨钒合金,W-1V、W-5V及W-10V。利用高能电子束设备模拟ELMs热冲击作用对以上3种合金材料进行测试得到如下结果:

1) 利用HP方法制备钨钒合金,由于烧结温度高(1 800℃),且保温时间长(2 h),可获得致密度及合金化程度均较高的合金材料。

2) HP烧结钨钒合金的抗热冲击性能表现为:随着钒质量分数升高,合金的开裂阈值及熔化阈值均降低,抗热冲击性能变差。

3) HP烧结钨钒合金样品中裂纹的延伸规律主要分为两种:①沿合金晶粒-钨晶粒界面的断裂;②沿合金晶粒-合金晶粒界面的断裂。硬度较低的富钒相较钨基体对裂纹扩展的阻碍能力较弱。即钨钒合金材料中,富钒相比例越高,材料抗裂纹扩展能力越差。

4) 随着钒质量分数增加,合金材料中熔点较低的相比例增多,使得合金更易熔化。热冲击作用下,钨钒合金的表面熔化行为主要是由局部过热导致的。

致谢

感谢北京航空航天大学Kameel Arshad和郭伟及北京科技大学刘博文在实验方面的帮助和指导。

参考文献

| [1] | LINKE J, LORENZETTO P, MAJERUS P, et al. EU development of high heat flux components[J].Fusion Science and Technology, 2005, 47(3): 678–685. |

| [2] | AYMAR R. ITER R&D:Executive summary:Design overview[J].Fusion Engineering and Design, 2001, 55(2): 107–118. |

| [3] | HOLTKAMP N. The status of the ITER design[J].Fusion Engineering and Design, 2009, 84(2-6): 98–105.DOI:10.1016/j.fusengdes.2008.12.119 |

| [4] | PHILIPPS V. Tungsten as material for plasma-facing components in fusion devices[J].Journal of Nuclear Materials, 2011, 415(1): S2–S9.DOI:10.1016/j.jnucmat.2011.01.110 |

| [5] | BARABASH V, AKIBA M, MAZUL I, et al. Selection,development and characterisation of plasma facing materials for ITER[J].Journal of Nuclear Materials, 1996, 233-237(1): 718–723. |

| [6] | LASSER R, BALUC N, BOUTARD J L, et al. Structural materials for DEMO:The EU development,strategy,testing and modeling[J].Fusion Engineering and Design, 2007, 82(5-14): 511–520.DOI:10.1016/j.fusengdes.2007.06.031 |

| [7] | SMID I, AKIBA G, VIEIDER M, et al. Development of tungsten armor and bonding to copper for plasma-interactive components[J].Journal of Nuclear Materials, 1998, 258-263(1): 160–172. |

| [8] | ARSHAD K, GUO W, WANG J, et al. Influence of vanadium precursor powder size on microstructures and properties of W-V alloys[J].International Journal of Refractory Metals and Hard Materials, 2015, 50: 59–64.DOI:10.1016/j.ijrmhm.2014.12.003 |

| [9] | ARSHAD K, ZHAO M Y, YUAN Y, et al. Effects of vanadium concentration on the densification,microstructures and mechanical properties of tungsten vanadium alloys[J].Journal of Nuclear Materials, 2014, 455(1-3): 96–100.DOI:10.1016/j.jnucmat.2014.04.019 |

| [10] | ARSHAD K, ZHAO M Y, YUAN Y, et al. Thermal stability evaluation of microstructures and mechanical properties of tungsten vanadium alloys[J].Modern Physics Letters B, 2014, 28(26): 1450207.DOI:10.1142/S0217984914502078 |

| [11] | KEMP R, COTTRELL G A, BHADESHIA H K D H. Designing optimised experiments for the international fusion materials irradiation facility[J].Journal of Nuclear Materials, 2007, 367(Part B): 1586–1589. |

| [12] | ARSHAD K, DING D, WANG J, et al. Surface cracking of tungsten-vanadium alloys under transient heat loads[J].Nuclear Materials and Energy, 2015, 3-4: 32–36.DOI:10.1016/j.nme.2015.05.001 |

| [13] | LIU X, TAMURE S, TOKUNAGE K, et al. High heat flux properties of pure tungsten and plasma sprayed tungsten coatings[J].Journal of Nuclear Materials, 2004, 329(Part A): 687–691. |

| [14] | ARSHAD K, ZHANG Y, YUAN Y, et al. The role of vanadium additive in the activated sintering and shrinkage rate of tungsten-vanadium alloys[J].Modern Physics Letters B, 2015, 29(14): 1550071.DOI:10.1142/S0217984915500712 |

| [15] | ARSHAD K,ZHAO M Y,YUAN Y,et al.Effects of consolidation conditions on microstructures and properties of tungsten-vanadium alloy[C]//11th International Bhurban Conference on Applied Sciences and Technology.Piscataway,NJ:IEEE Press,2014:12-17. |

| [16] | ZHAO M, ZHOU Z, DING Q M, et al. Effect of rare earth elements on the consolidation behavior and microstructure of tungsten alloys[J].International Journal of Refractory Metals and Hard Materials, 2015, 48: 19–23.DOI:10.1016/j.ijrmhm.2014.07.014 |

| [17] | MAKHANKOV A, BARABASH V, MAZUL I, et al. Performance of the different tungsten grades under fusion relevant power loads[J].Journal of Nuclear Materials, 2001, 290-293: 1117–1122.DOI:10.1016/S0022-3115(00)00668-1 |

| [18] | LINKE J, LOEWENHOFF T, MASSAUT V. Performance of different tungsten grades under transient thermal loads[J].Nuclear Fusion, 2011, 51(7): 73017–73022.DOI:10.1088/0029-5515/51/7/073017 |

| [19] | 冯正清. 关于灰铸铁硬度和强度之间的关系的讨论及其应用[J].铸造, 1985(6): 34–35.FENG Z Q. Discussion of the relationship between the hardness and strength for gray cast iron and its application[J].Foundry, 1985(6): 34–35.(in Chinese) |

| [20] | 操龙飞.金属材料的热膨胀特性研究[D].武汉:武汉科技大学,2013:5-7.CAO L F.Study on thermal expansion properties of steels[D].Wuhan:Wuhan University of Science and Technology,2013:5-7(in Chinese). |

| [21] | HUANG B, XIAO Y, HE B, et al. Effect of potassium doping on the thermal shock behavior of tungsten[J].International Journal of Refractory Metals and Hard Materials, 2015, 51: 19–24.DOI:10.1016/j.ijrmhm.2015.02.001 |

| [22] | DECHAUMPHAI E, BARTON J L, TESMER J R, et al. Near-surface thermal characterization of plasma facing components using the 3-omega method[J].Journal of Nuclear Materials, 2014, 455(1-3): 56–60.DOI:10.1016/j.jnucmat.2014.03.059 |

| [23] | HASSANEIN A, BELAN V, KONKASHBAEV I, et al. Modeling and simulation of melt-layer erosion during plasma disruption[J].Journal of Nuclear Materials, 1997, 241-243(1): 288–293.DOI:10.1016/S0022-3115(96)00516-8 |

| [24] | COENEN J W, BAZYLEV B, BREZINSEK S, et al. Tungsten melt layer motion and splashing on castellated tungsten surfaces at the tokamak TEXTOR[J].Journal of Nuclear Materials, 2011, 415(1): 78–82.DOI:10.1016/j.jnucmat.2010.09.046 |

| [25] | HUANG S, VLEUGELS J, LI L, et al. Experimental investigation and thermodynamic assessment of the V-W-C system[J].Journal of Alloys and Compounds, 2005, 395(1-2): 68–74.DOI:10.1016/j.jallcom.2004.11.047 |

| [26] | ZHOU Z J, PINTSUK G, LINKE J, et al. Transient high heat load tests on pure ultra-fine grained tungsten fabricated by resistance sintering under ultra-high pressure[J].Fusion Engineering and Design, 2010, 85(1): 115–121.DOI:10.1016/j.fusengdes.2009.08.003 |