目前,国内外许多****已经对超临界流体在管内流阻的特性做了许多研究工作,并取得了不少成果[9-11],但是这些研究工质大多是水、二氧化碳等单一介质作为研究对象,针对航空碳氢燃料这样的多组分且存在复杂化学反应的介质研究较多,但是针对结焦对管内流阻影响研究比较少。

本文结合国内外已有的研究结果,在北京航空航天大学超临界碳氢燃料实验台上进行相关研究,实验中保证进口/出口油温为130℃/450℃,系统压力为5 MPa,燃油质量流量为3 g/s,通过不同时长的实验分析航空煤油RP-3在细圆管内结焦对流动的影响规律,并提出针对CCA系统中空油换热器结焦影响的工程应用模型。

1 实 验 1.1 实验装置 图 1是北京航空航天大学超临界压力碳氢燃料多功能流动与换热实验系统简化图,整个系统包括预处理系统、测量系统及冷却回收系统等部分。

|

| 图 1 超临界压力碳氢燃料多功能流动与换热实验系统图 Fig. 1 Schematic of supercritical pressure fuel flow and heat transfer experimental system |

| 图选项 |

在本系统中,实验段部分竖直安装,实验管路外表面采用Aspen绝热材料包裹,可保证较好绝热。实验采用的电加热系统加热功率最大为20 kW。经标定,热损失相对偏差低于3%。贮存在油箱里的燃油经高压柱塞计量泵后压力可达16 MPa。燃油流量通过科氏力质量流量计测量(型号DMF-1)。实验段出口压力和进出口差压分别由实验段出口处的绝对压力传感器及实验段两端的压力变送器测量得出,两测压仪器的型号分别为Rosemount 3051TA4和Rosemount 3051CD4,燃油的进出口温度由K型铠装热电偶测量。

本文采用的实验件为内径1.8 mm、外径2.2 mm、长2 m的不锈钢管,用来模拟换热器换热管的工作情况,管外壁均匀布置25对K型热电偶测量外壁温。实验管材为航空领域中广泛使用的不锈钢材料1Cr18Ni9Ti。

长时间实验拟定的实验结束条件为:进出口压差超过1 MPa或外壁温达1 000 K。

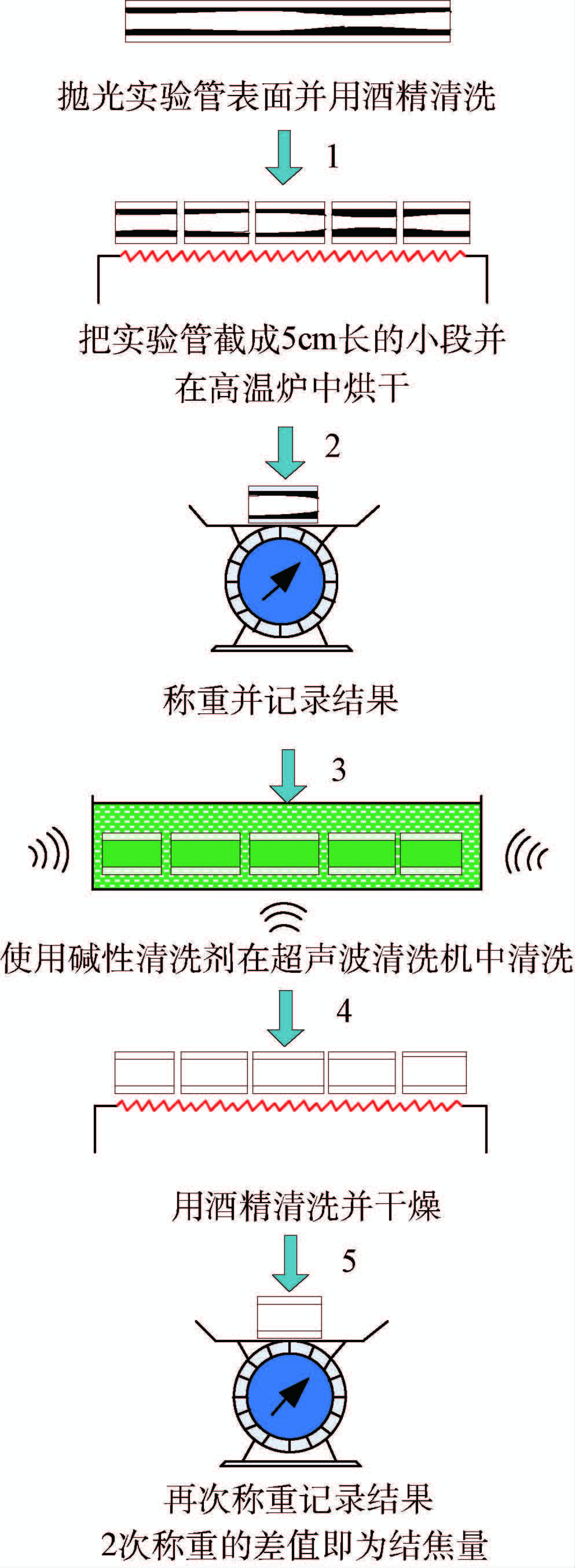

1.2 测量结焦方法 目前研究常用的测量结焦方法主要有3种:烧炭法[12-13]、称重法[14]和在线石英微量天平测量法[15]。本实验测量结焦的方法是称重法,采用测量精度为0.2 mg的电子天平[16] 测量结焦,如图 2所示。

|

| 图 2 称重法测量结焦量示意图 Fig. 2 Schematic of coke weighing method |

| 图选项 |

2 数据结果与讨论 2.1 数据处理 本实验中,管内局部换热系数计算公式为

| (1) |

式中:qx为有效壁面热流;twx,in为管内局部壁温;

| (2) |

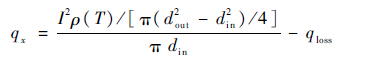

式中:I为测得的电流;ρ(T)为局部温度为T时管的电阻率;dout和din分别为实验管外径和内径;qloss为热损失热流密度,该值由实验前对实验系统进行热损失标定给出。

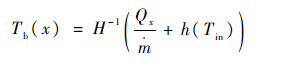

管内局部油温计算:实验过程中保持RP-3进口温度tin为130℃恒定,根据管壁加热功率及实验获取的RP-3焓差曲线推算得到管内油温分布。实验管x截面处流体质量平均温度计算公式为

| (3) |

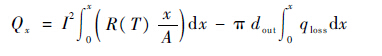

式中:Qx为从进口到x截面的总电加热功率;

| (4) |

其中:管道截面积A为

| (5) |

R(T)为温度T时的电阻值,其他符号与前述相同。

以上公式中单位均为国际标准单位。

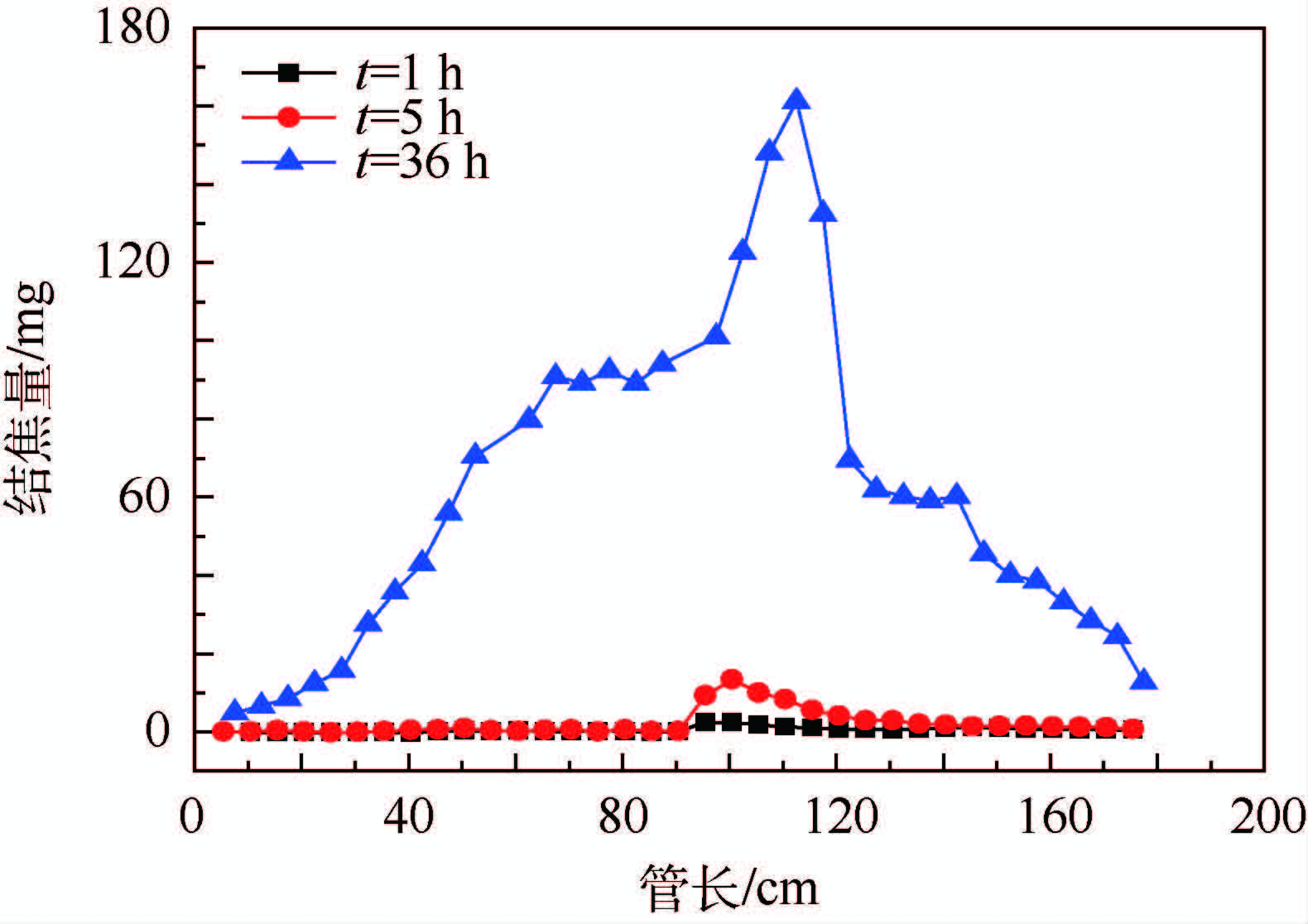

2.2 实验结果分析 图 3和图 4分别给出了不同时长实验结焦量的对比和各自的结焦量分布对比情况。随着结焦反应时间t的增加,管内的结焦量出现显著的增长且管内结焦量在峰值及附近的增长尤为明显。

|

| 图 3 不同时长实验结焦量对比 Fig. 3 Total coke deposition mass variations with experimental time |

| 图选项 |

|

| 图 4 不同时长实验结焦量沿管长分布情况 Fig. 4 Coke deposition distribution variations with tube locations over experimental time |

| 图选项 |

图 5是针对结焦堵塞区域截取了两段管路进行了电镜分析。其中样本1截自结焦峰值上游20 cm处,样本2取自结焦峰值位置。样本1的剖面扫描图显示,该位置结焦存在明显孔隙结构,属多孔介质态。截面图显示,由于长时间的积累,焦体在管路内壁上附着使得管路内径由1.8 mm减小至1.1 mm左右,此时流动面积减少60.1%。而样本2的剖面扫描发现,焦体板结焦现象严重,在其表面还有很多颗粒状结构,不易清除。截面扫描显示,由于峰值位置结焦严重,其内径已不足1 mm,减小了约52%,流通面积减少77%。结焦现象的存在严重影响了管内的流动换热条件。

|

| 图 5 结焦情况电镜扫描 Fig. 5 Scanning electron microscopy of coking situation |

| 图选项 |

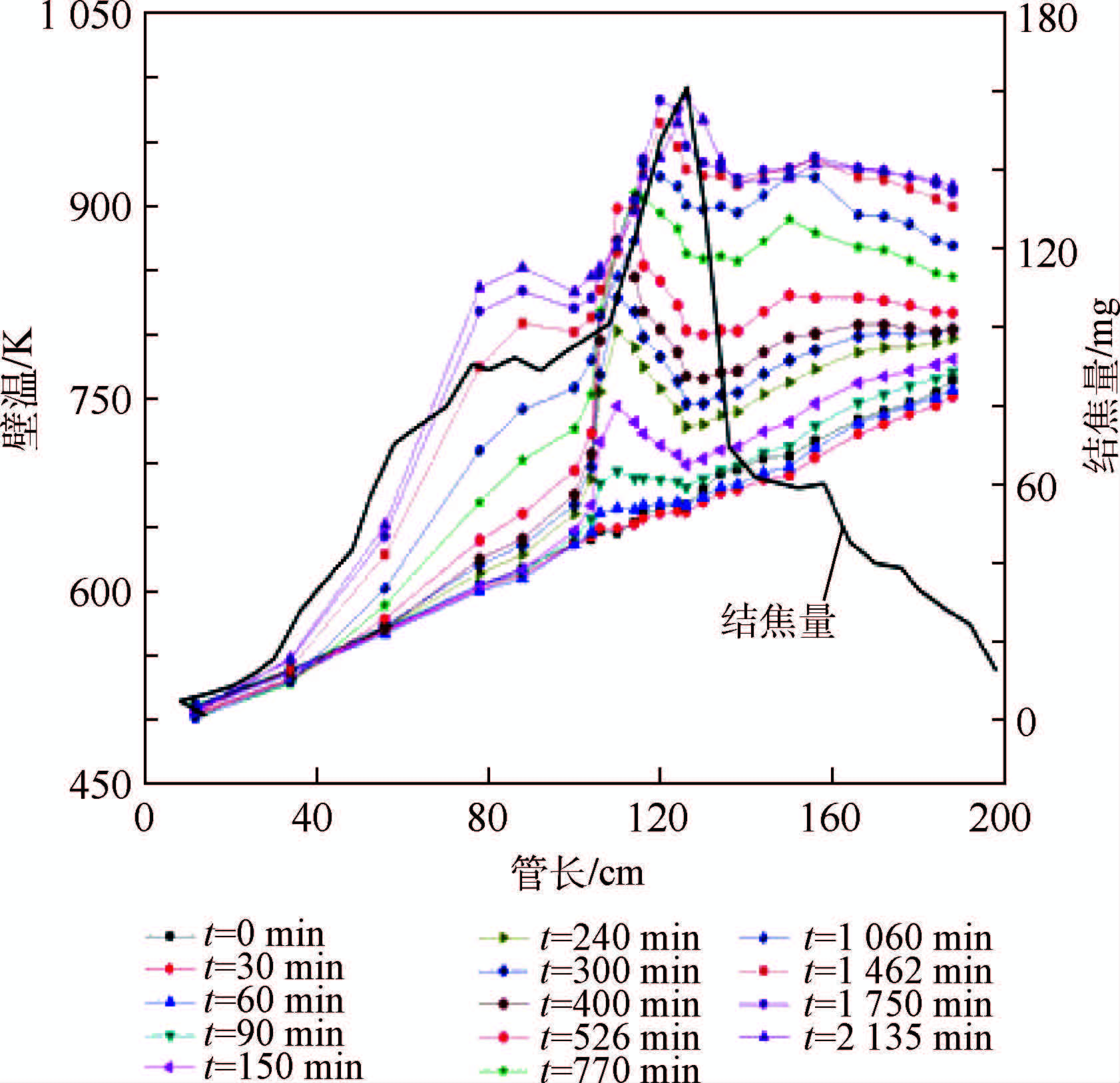

图 6给出了不同时长实验管外壁温和管内结焦量沿着管长的分布情况。实验中管子的外径及加热热流未发生变化,因此造成管外壁温发生变化的主要因素必然是管内结焦造成的传热情况剧烈恶化。在实验前20 h内,结焦速率的变化可反映在管外壁温变化情况中,而超过20 h后,结焦虽然继续沉积但其对传热的影响已达到极限,由结焦沉积所带来的传热热阻将趋于稳定。全管布置的25对热电偶中,变化幅度最高的为14号热电偶,对应位置114 cm,绝对温升318 K,相对温升47.6%,实验结束时温度高达987 K。该现象与结焦分布情况相吻合,再次说明结焦的沉积是引起管外壁温升高的主要原因。

|

| 图 6 不同位置不同时长壁温分布与最终结焦量分布对比 Fig. 6 Comparison of wall temperature distribution and coke deposition distribution at different tube locations and experimental time |

| 图选项 |

图 7给出的是不同时长实验管内传热系数沿管长分布情况。随着时间增加,结焦严重区域结焦量不断积累,由于结焦产生的热阻增加和对流动影响的综合结果导致等效传热系数下降明显,直到1 500 min以后随着结焦沉积对传热影响稳定,等效传热系数随时间的变化保持稳定。

|

| 图 7 不同时长实验传热系数沿管长分布情况 Fig. 7 Heat transfer coefficients variation with tube locations over experimental time |

| 图选项 |

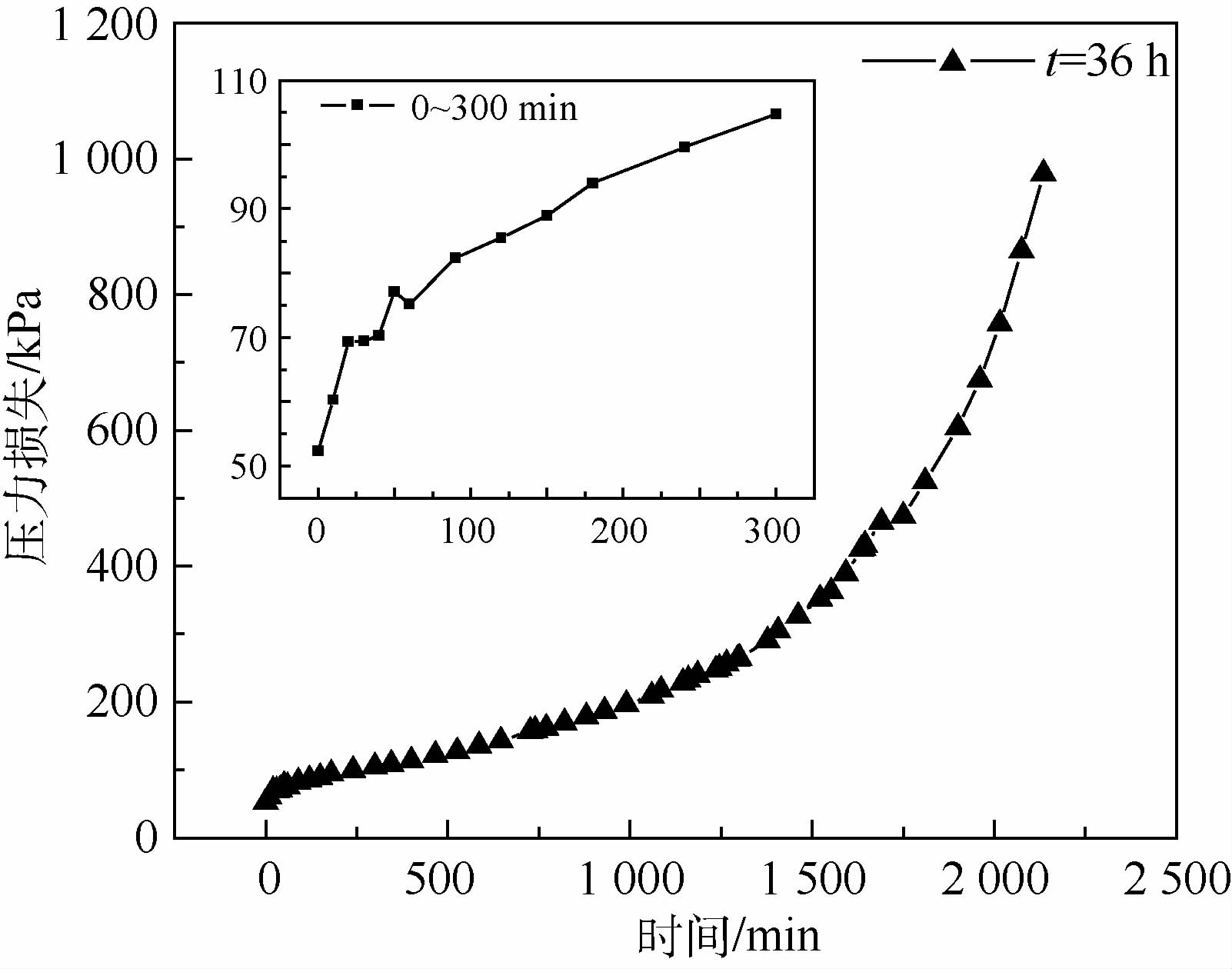

图 8给出了实验流阻随着时间的变化规律,包括36 h以及0~300 min的局部放大图。实验管内流阻的变化显现出“快速增长→平稳增长→急速增长”的过程,其中快速增长区间约为30~40 min;随后其增速小幅度的下降,以较稳定的斜率增加,进入相对平缓增长区,对应时间为1~11 h;实验进行11 h后,流阻迅速增长,由线性变化过渡为指数变化,最终在相对短的时间内迅速达到1 MPa后实验终止。

|

| 图 8 不同时长实验流阻变化对比 Fig. 8 Flow resistance variation with experimental time |

| 图选项 |

针对结焦对流阻变化的影响,定义一影响系数ζcd:

| (6) |

式中:ΔPt为对应t时刻下的流阻值;ΔP0为初始时刻下的流阻值。

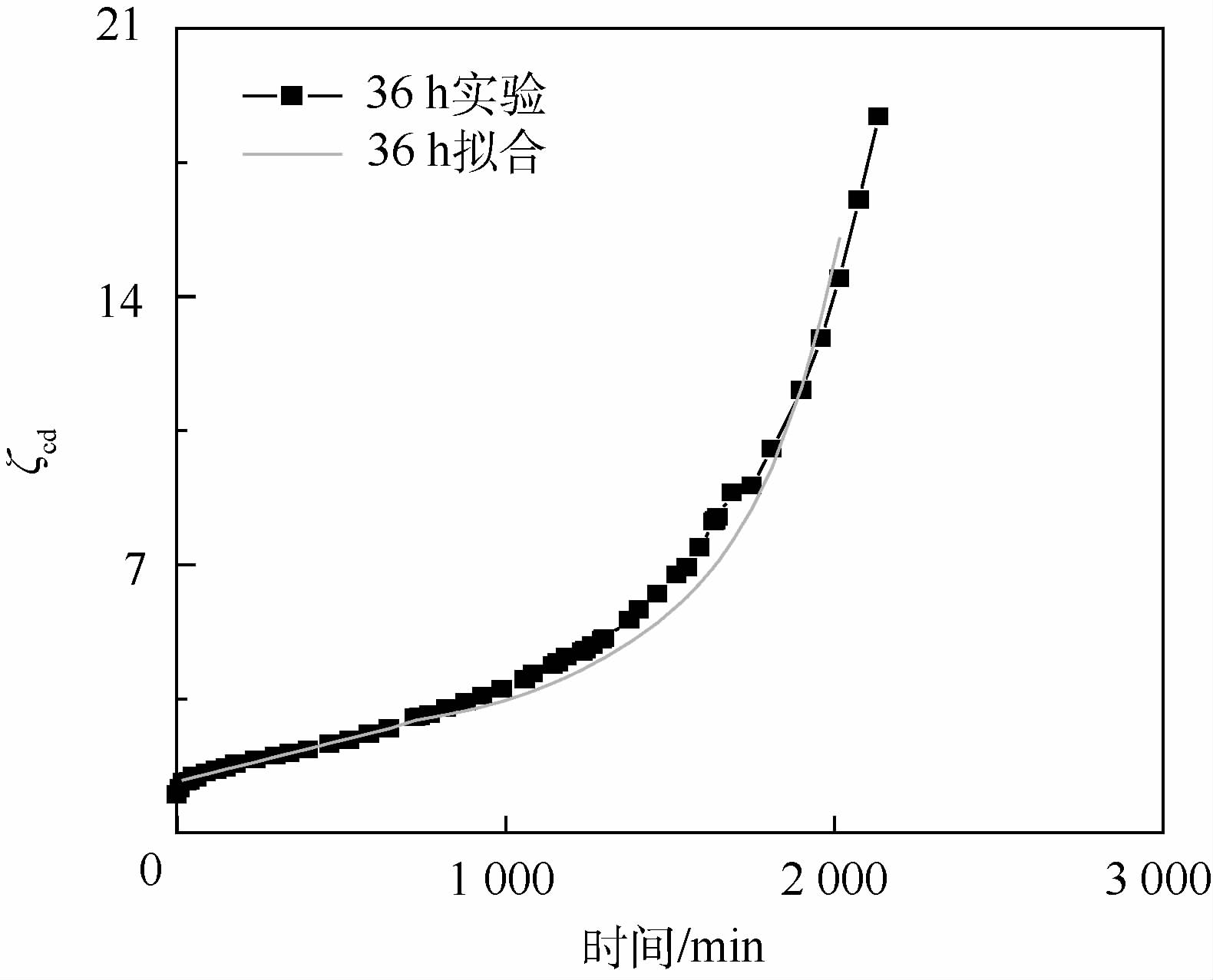

图 9为无量纲处理后的长时间实验流阻情况及根据不同时间分段对长时间实验ζcd拟合曲线。

|

| 图 9 长时间实验流阻无量纲化拟合曲线 Fig. 9 Dimensionless fitting curve of flow resistance for a long time experiment |

| 图选项 |

根据不同时间分段对长时间实验ζcd拟合曲线,得到拟合公式:

| (7) |

拟合得到的长时间实验拟合曲线与实验数据最大误差为14.33%,平均绝对值误差为6.7%,方差为1.15%,拟合情况良好。

分析可知,当流动情况发生指数变化现象后即说明换热器即将阻塞,必须做出相应处理。因此根据实验结果,当阻力影响系数超过3时,管路即向危险工作区过渡,为确保管路的正常工作,应尽量使该系数控制在3以内。

3 结 论 本文通过实验研究了细圆管内一定系统压力、进出口温度和质量流量下航空煤油RP-3结焦对流动的影响规律,得到了以下结论:

1) 超临界压力下碳氢燃料结焦对管内流动和换热均存在显著影响,其影响机理与结焦形态和沉积规律密切相关。

2) 管内传热系数在实验初期变化剧烈,随着结焦反应的发展,逐渐趋于稳定。

3) 超临界压力下碳氢燃料结焦条件下管内流阻的变化显现出“快速增长→平稳增长→急速增长”的过程。

4) 定义了衡量结焦对流阻变化的影响系数,同时发现,为了避免超临界压力下碳氢燃料结焦的不利影响,保证换热器管路的正常工作,换热器单管的阻力影响系数应始终尽量控制在3以内。

参考文献

| [1] | BRUENING G B,CHANG W S.Cooled cooling air systems for turbine thermal management:ASME 1990-GT-14[R].New York:ASME, 1999. |

| Cited By in Cnki (0) | |

| [2] | SOBEL D R, SPADACCINI L J. Hydrocarbon fuel cooling technologies for advanced propulsion[J]. Journal of Engineering for Gas Turbines and Power,1997, 119(2): 344–351. |

| Click to display the text | |

| [3] | EDWARDST, ZABARNICK S. Supercritical fuel deposition mechanisms[J]. Industrial & Engineering Chemistry Research,1993, 32(12): 3117–3122. |

| Click to display the text | |

| [4] | GVL O, RUDNICK L R, SCHOBERT H H. Effect of the reaction temperature and fuel treatment on the deposit formation of jet fuels[J]. Energy & Fuels,2007, 22(1): 433–439. |

| Click to display the text | |

| [5] | STRAWSON H,LEWIS A.Predicting fuel requirements for the concorde:SAE Paper 680734[R].Detroit:SAE,1968. |

| Cited By in Cnki (0) | |

| [6] | EDWARDS T. Cracking and deposition behavior of supercritical hydrocarbon aviation fuels[J]. Combustion Science and Technology,2007, 178(1): 307–334. |

| Click to display the text | |

| [7] | SMITH J D. Fuel for the supersonic transport.Effects of deposits on heat transfer to aviation kerosine[J]. Industrial & Engineering Chemistry Process Design and Development,1969, 8(3): 299–308. |

| Click to display the text | |

| [8] | SPADACCINI L J, SOBEL D R, HUANG H. Deposit formation and mitigation in aircraft fuels[J]. Journal of Engineering for Gas Turbines and Power,2001, 123(4): 741–746. |

| Click to display the text | |

| [9] | HAHNE I E, NEUMANN I R T. Boiling-like phenomena in free-convection heat transfer at supercritical pressures[J]. W?rme-und Stoffübertragung,1981, 15(3): 171–180. |

| Click to display the text | |

| [10] | WANG Y J.Experimental investigation on convection heat transfer and coke characteristics of RP-3 at supercritical pressures[D].Beijing:Beihang University,2010:86-90(in Chinese). |

| Cited By in Cnki (0) | |

| [11] | 张斌, 张春本, 邓宏武, 等. 超临界压力下碳氢燃料在竖直圆管内换热特性[J]. 航空动力学报,2012, 27(3): 595–603.ZHANG B, ZHANG C B, DENG H W, et al. Heat transfer characteristics of hydrocarbon fuel at supercritical pressure in vertical circulartubes[J]. Journal of Aerospace Power,2012, 27(3): 595–603.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [12] | ALEXANDER V, OIERRE J M, BRIAN A K. Determination of coking rate in jet fuel[J]. Combustion Science and Technology,1981, 26(3): 171–175. |

| Click to display the text | |

| [13] | HENEGHAN S P. Static tests of jet fuel thermal and oxidative stability[J]. Journal of Propulsion and Power,1993, 9(1): 5–9. |

| Click to display the text | |

| [14] | ORHAN A, SEMIH E. Analysis of solid deposits from thermal stressing of a JP-8 fuel on different tube surfaces in a flow reactor[J]. Industrial and Engineering Chemistry Research,2001, 40(2): 596–603. |

| Click to display the text | |

| [15] | KLAVETTER E A, MARTIN S J, WESSENDORF K O. Monitoring jet fuel thermal stability using a quartz crystal microbalance[J]. Energy & Fuels,1993, 7(5): 582–588. |

| Click to display the text | |

| [16] | 袁立公, 邓宏武, 徐国强, 等. 超临界压力下航空煤油RP-3壁面结焦特性对换热的影响[J]. 航空动力学报,2013, 28(4): 832–837.YUAN L G, DENG H W, XU G Q, et al. Effect of RP-3's coke deposition under the condition of supercritical pressure on heat transfer[J]. Journal of Aerospace Power,2013, 28(4): 832–837.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |