| 踏板位移阈值 | 踏板速度阈值 |

| [0,0.22) | [0,0.2) |

| [0.22,0.7) | [0.2,0.5) |

| [0.7,1] | [0.5,1] |

表选项

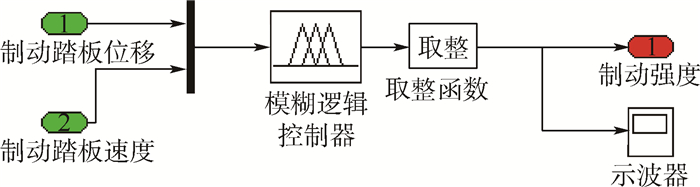

利用MATLAB/Simulink搭建制动意图识别模型如图 1所示。

|

| 图 1 制动意图识别模型Fig. 1 Model of braking intention identification |

| 图选项 |

|

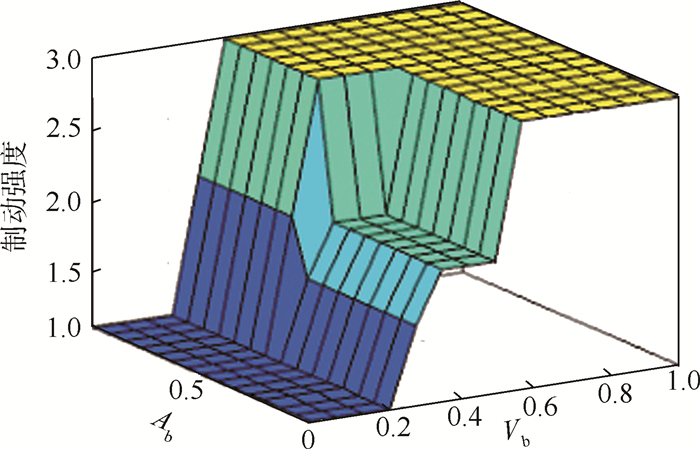

| 制动强度:1—小强度制动;2—中强度制动;3—紧急制动。图 2 制动意图识别结果Fig. 2 Results of braking intention identification |

| 图选项 |

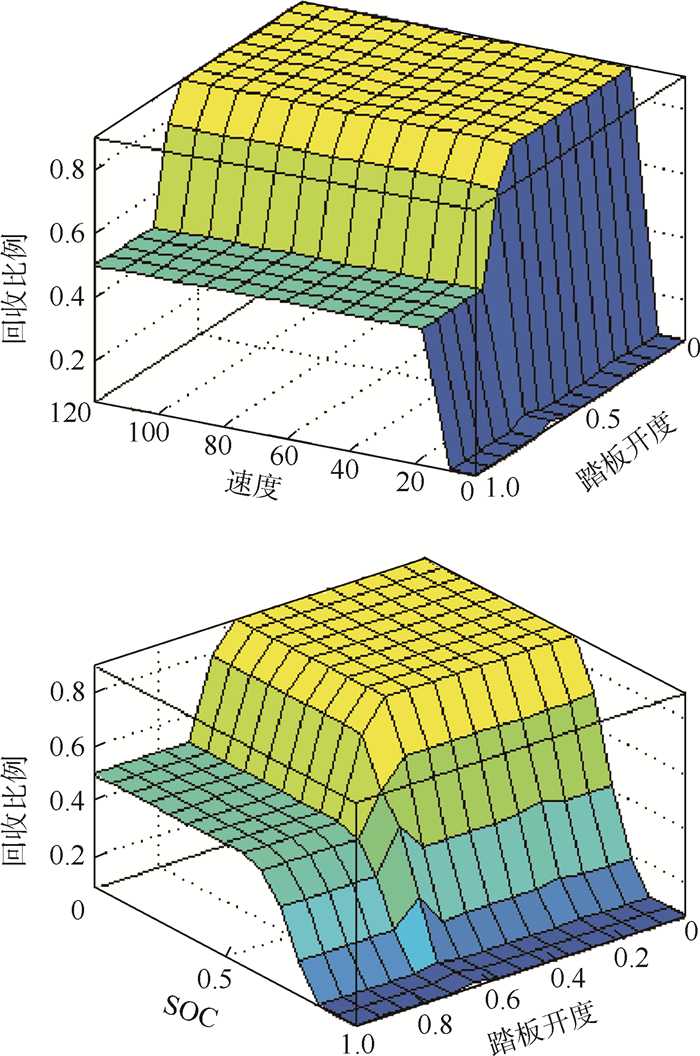

1.3 基于加速踏板的驾驶员制动意图识别以小强度制动、中强度制动和紧急制动作为量化的驾驶员制动意图输出,模糊识别结果见图 2。在收起加速踏板阶段,加速踏板位移反映驾驶员需求制动强度,加速踏板速度反映驾驶员对踏板的操纵。踏板速度大于0表示踩下加速踏板正在加速,踏板速度小于0表示收起加速踏板正在减速,踏板速度的大小反映驾驶员制动强度大小。因此,该阶段的电机回馈制动力矩由加速踏板位移和速度决定。设计模糊逻辑控制器,采用模糊控制方法识别驾驶员制动意图,若Acc为加速踏板位移,则dAcc/dt为加速踏板速度,以q表示电机回馈制动力矩变化率,q的模糊求解式为

电机回馈制动力矩Treg-acc计算式为

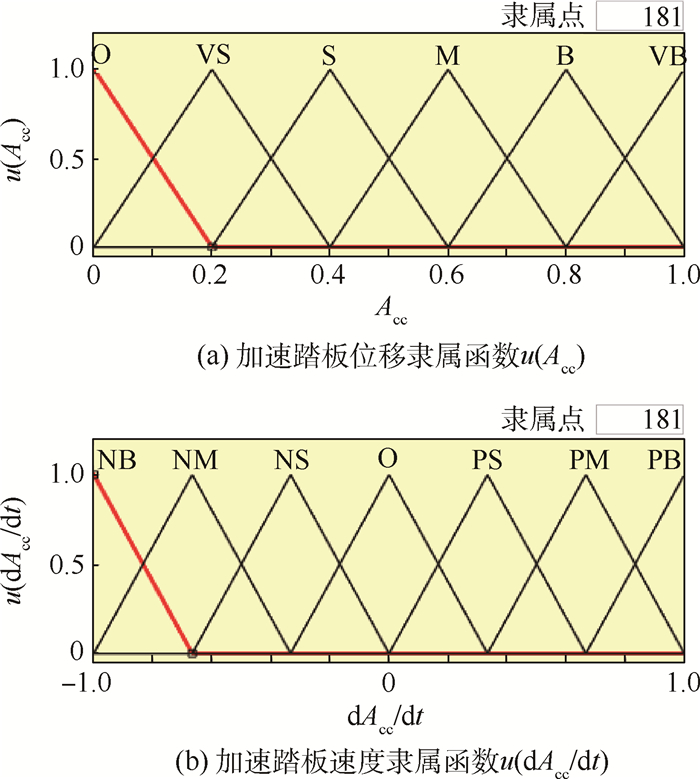

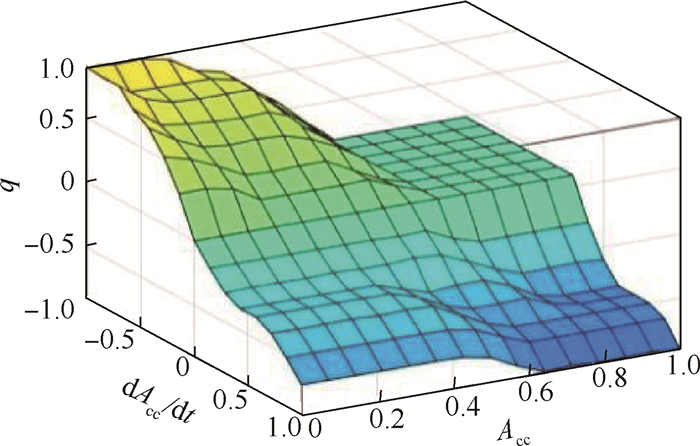

式中:T0为Treg-acc的初值;t为时间;q大于0表示电机回馈制动力矩增加,q小于0表示电机回馈制动力矩减小。模糊逻辑控制器模糊规则为:Acc越小,q越大;dAcc/dt越小,q越大。加速踏板位移和速度隶属函数见图 3,识别结果如图 4。可见,在收起加速踏板过程中,q随Acc减小而增大,随dAcc/dt的增大而减小。

|

| O—零;VS—很小;S—小;M—中等;B—大;VB—很大;NB—负大;NM—负中;NS—负小;PS—正小;PM—正中;PB—正大。图 3 加速踏板位移和速度隶属函数Fig. 3 Membership functions of accelerating pedal shift and velocity |

| 图选项 |

|

| 图 4 基于加速踏板的制动意图识别结果Fig. 4 Identification results of braking intention based on accelerating pedal |

| 图选项 |

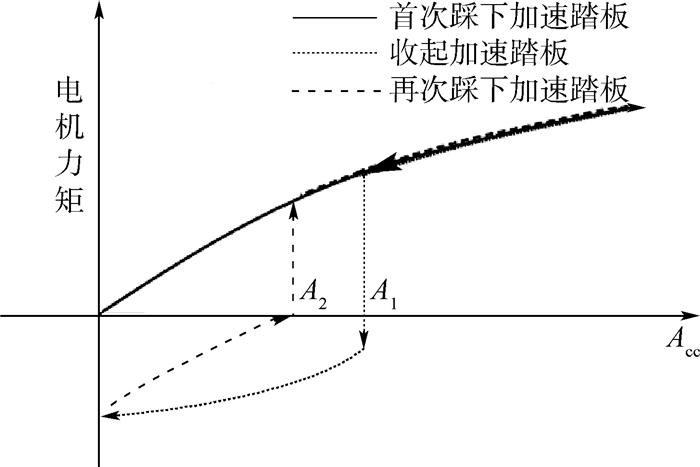

加速踏板具有定义驱动力矩和回馈制动力矩的双重作用。为获得电机力矩与加速踏板位移的关系,制定图 5所示的关系曲线。驾驶员首次踩下加速踏板,随着踏板位移增大,电机驱动力矩逐渐增大;在驾驶员收起加速踏板过程中,电机驱动力矩逐渐减小,当加速踏板位移小于门限值A1时,电机开始输出回馈制动力矩,并随着踏板位移减小而增大;当完全放开加速踏板时,电机输出恒值回馈力矩;再次踩下加速踏板过程中,回馈制动力矩逐渐减小,当踏板位移大于门限值A2时,输出驱动力矩。

|

| 图 5 电机力矩与加速踏板位移关系Fig. 5 Relationships between motor moment and accelerating pedal shift |

| 图选项 |

1.4 放松踏板滑行阶段当驾驶员完全松开加速踏板和制动踏板时,电动汽车为滑行阶段,此时电机制动力矩保持退出时刻的值,即

式中:Treg-acc,t为收起加速踏板阶段结束时刻的电机回馈制动力矩,N·m;Treg-brk,t为收起制动踏板阶段结束时刻的电机回馈制动力矩,N·m。此外,为防止驾驶员同时踩下制动踏板和加速踏板,还应考虑错误操纵模式。整个回馈制动控制流程如图 6所示。

|

| 图 6 回馈制动控制流程Fig. 6 Control flowchart for feedback braking |

| 图选项 |

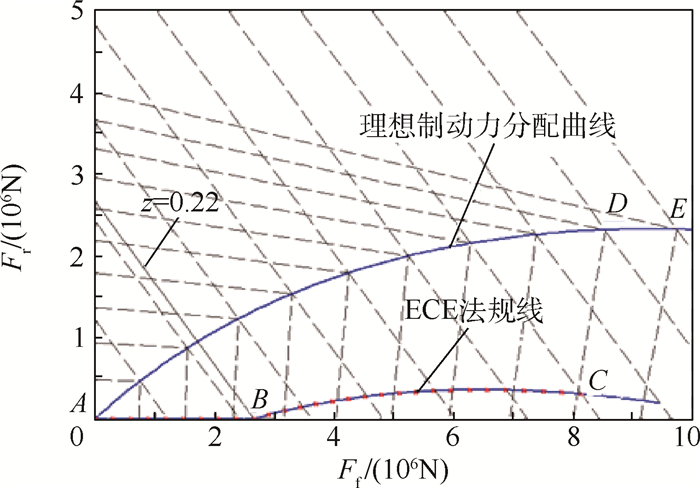

2 制动力分配制动力分配包括前后轴制动力分配、电机制动力与机械摩擦制动力分配两部分。分配原则为:保证制动安全性前提下最大化采用电机回馈制动,以提高能量回收率,延长续驶里程。2.1 前后轴制动力分配前后轴制动力分配直接影响制动安全性,本文的原则是首先满足欧洲经济委员会(ECE)R13法规,其次追求能量回收最大化。即在满足制动法规基础上,使前后轴的制动力分配尽量接近ECE法规线[13],如图 7所示。小强度制动时,制动力全部分配到驱动轮(前轮),AB段;中强度制动时,沿ECE法规线分配,BC段;紧急制动时,沿I曲线分配,如DE段。

|

| Fr—后轴制动力;Ff—前轴制动力;z—制动强度。图 7 前后轴制动力分配Fig. 7 Distribution of braking force of anterior-posterior axis |

| 图选项 |

各阶段的制动力计算式分别为

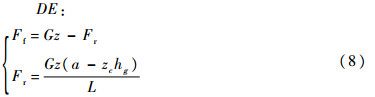

式中:Freg为再生制动力,N;G为整车质量,kg;hg为质心高度,m;b为汽车质心到后轴的距离,m;a为汽车质心到前轴的距离,m;L为轴距,m;k为图 7中直线CD的斜率;Ffb为B点对应的前轴制动力,N;Frb为B点对应的后轴制动力,N;zc为C点制动强度。2.2 电机制动力与机械摩擦制动力分配为提高能量回收率,制定制动力分配原则为:首先由电机制动,当电机制动力不能满足要求时启动机械摩擦制动。以多输入单输出的Mamdani模糊推理方法得到电机制动力所占比例。其中输入量为踏板开度、车速和电池SOC,输出量是电机制动力所占比例,在[0,1]之间变化,如图 8所示。该比例与总需求制动力的乘积即为电机制动力。

|

| 图 8 回收比例控制策略Fig. 8 Control strategy of recycle ratio |

| 图选项 |

3 制动性能分析与制动能量回收以某前轮驱动纯电动汽车为对象,在MATLAB/Simulink环境下建立电动汽车仿真模型,计算并分析制动稳定性和能量经济性。整车主要技术参数见表 2。表 2 电动汽车主要技术参数Table 2 Main technical parameters of electric vehicle

| 参数名称 | 参数值 |

| (电机额定功率/kW,转速/(r·min-1)) | (30,3600) |

| (电机最大转矩/(N·m),转速/(r·min-1)) | (210,2500) |

| 整车整备质量/kg | 1350 |

| 整车总质量/kg | 1650 |

| 整车质心高度/m | 0.51 |

| 轴距/m | 2.6 |

| 轮胎半径/m | 0.253 |

| 传动系统效率 | 0.95 |

表选项

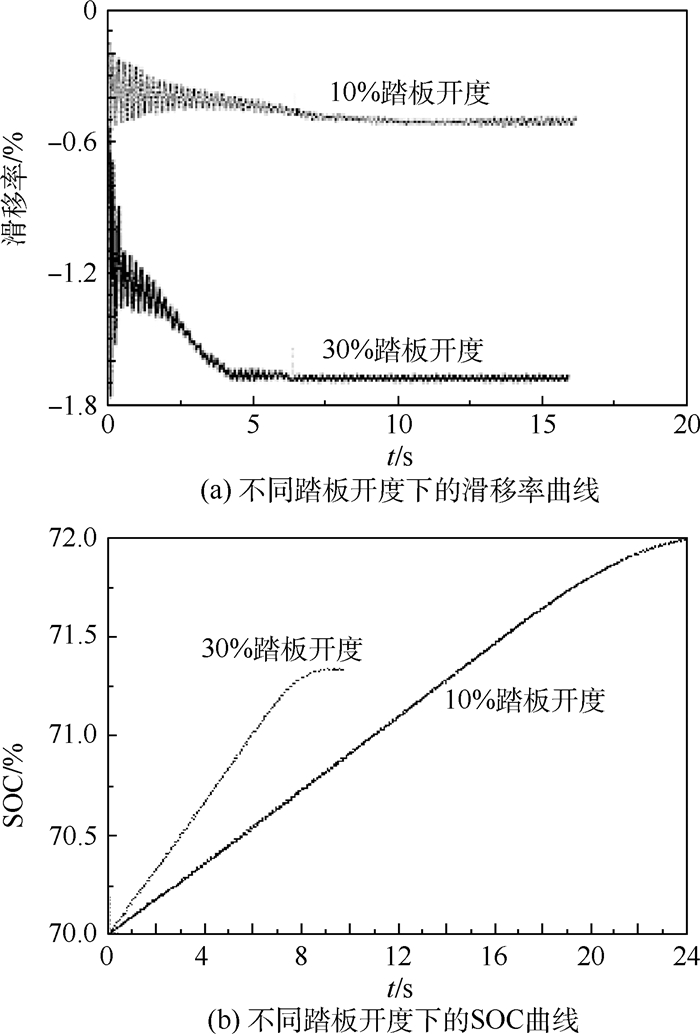

3.1 制动性能分析进行制动能量回收时,首先应满足电动汽车的制动性能,滑移率是评价制动稳定性的一个重要参数。当电动汽车以60km/h的初速度在附着系数为0.8路面上制动时,不同踏板开度下的滑移率和电池SOC变化曲线见图 9。由图 9(a)可以看出,在制动初期,滑移率有一定波动,且随着踏板开度的增加而增大,最大滑移率在1.6%附近波动,不会发生车轮抱死现象。由图 9(b)可知,电池SOC在制动过程中逐渐增大;踏板开度越小,制动时间越长,制动结束时电池SOC越大,回收能量越多。

|

| 图 9 滑移率和SOC变化曲线Fig. 9 Changing curves of slip rate and SOC |

| 图选项 |

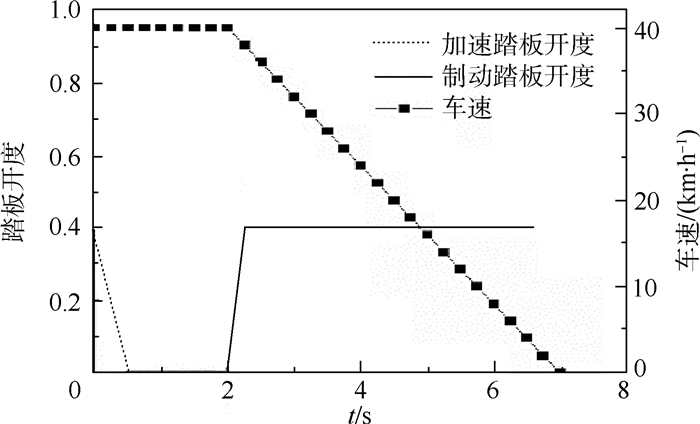

3.2 制动能量回收为研究收起加速踏板阶段的制动能量回收,分2种情况进行计算:①仅回收踩下制动踏板阶段的制动能量,记为回收模式1;②同时回收踩下制动踏板、收起加速踏板和放松踏板滑行阶段的制动能量,记为回收模式2。设电动汽车以40km/h的速度在附着系数为0.8的良好路面上行驶,对应的加速踏板开度为0.4。在t=0.5s时间内把加速踏板完全释放,即加速踏板开度由0.4减小为0;滑行1.5s后(t=2s时)驾驶员踩下制动踏板,t=2.5s时制动踏板开度增大到0.4并保持不变。图 10给出了制动过程中加速踏板开度、制动踏板开度以及车速的变化。

|

| 图 10 踏板开度与车速曲线Fig. 10 Pedal shift and velocity curves |

| 图选项 |

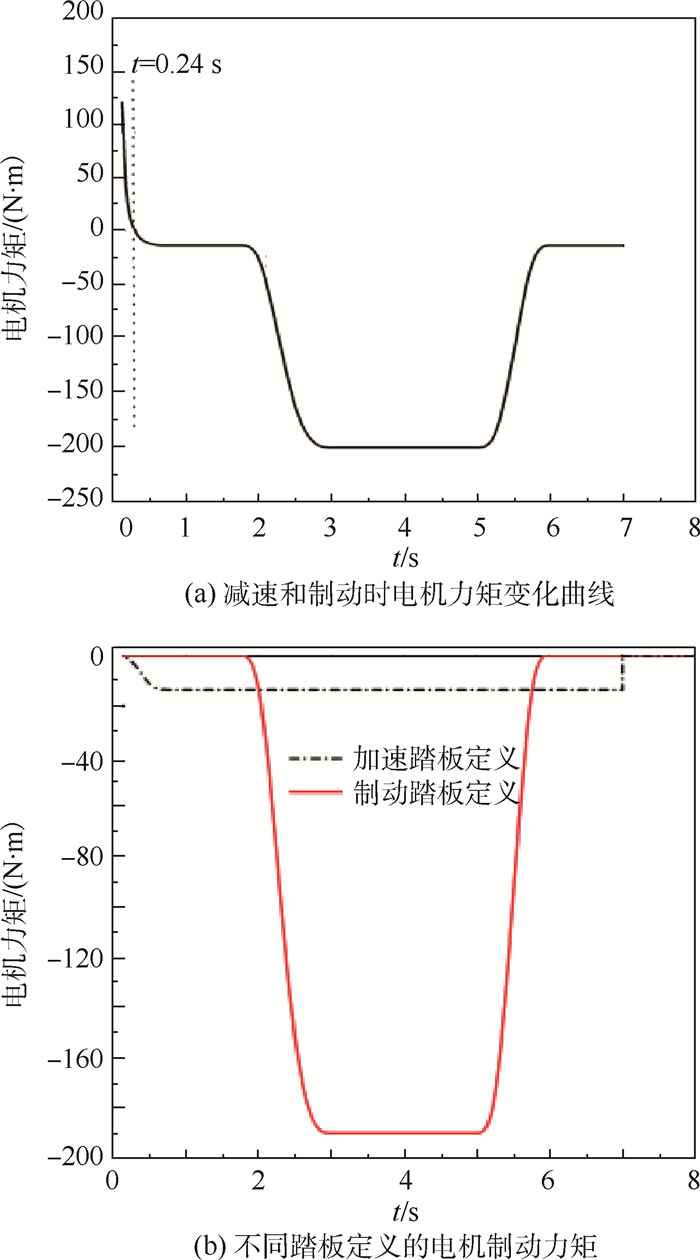

电动汽车减速和制动过程中电机力矩的变化曲线见图 11。由图 11(a)所示的电机力矩变化曲线可知,在收起加速踏板阶段,电机力矩逐渐减小,当t=0.24s时电机的输出力矩由“正值”变为“负值”,说明电机由“驱动”状态转换为“回馈制动”状态;t=0.5s时电机回馈力矩达到15.24N·m;在t=0.5~2s时间内,电机输出力矩维持放松加速踏板时刻的15.24N·m不变;t=2s时,由于驾驶员踩下制动踏板而使电机回馈力矩开始增加,由加速踏板定义的模拟发动机制动回馈力矩保持不变,电机的总制动力矩为二者之和,见图 11(b)。

|

| 图 11 减速和制动过程电机力矩Fig. 11 Motor moment at decelerating and braking |

| 图选项 |

为研究不同回收模式的制动能量,选用制动能量回收率δ综合评价能量回收效果:

式中:Eb-c为所回收制动能量;Eb-k为制动前总动能。表 3给出了2种能量回收模式下制动能量回收效果。可以看出,在设定的相同初速度制动工况下,能量回收模式2在一个制动过程的能量回收率较模式1提高了3.91%,说明本文提出的在收起加速踏板阶段进行能量回收,以模拟传统汽车的发动机制动具有重要意义,可以提高电动汽车的制动能量回收率。表 3 不同能量回收模式的仿真结果Table 3 Simulation results for different energy recovery model

| 模式 | 初速度/ (km·h-1) | 制动能量/ kJ | 回收能量/ kJ | 能量 回收率/% |

| 回收模式1 | 40 | 101.8 | 40.97 | 40.25 |

| 回收模式2 | 40 | 101.8 | 44.95 | 44.16 |

表选项

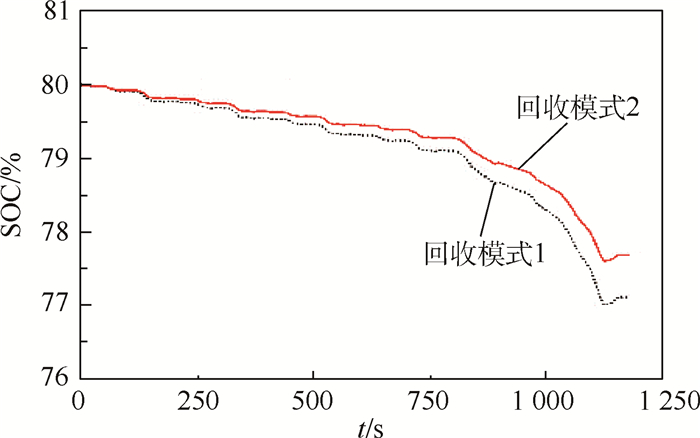

已知电动汽车行驶时,驾驶员需要频繁地操纵加速踏板和制动踏板。因此,研究一个工作循环的制动能量回收更加接近实际工况。图 12为一个新欧洲驾驶循环(NEDC)中电池的不同能量回收模式下的SOC变化曲线。可以看出,对于回收模式1,经一个循环后电池SOC由80%下降到77.11%;而回收模式2经一个循环后的电池SOC由80%降低到77.69%,说明同时考虑收起加速踏板阶段、滑行阶段和踩下制动踏板阶段的能量回收,使电池SOC的终了状态增加了0.58%。

|

| 图 12 不同能量回收模式下SOC变化曲线Fig. 12 Changing curves of SOC for different energy recovery models |

| 图选项 |

3.3 续驶里程为了更加直观地说明制动能量回收对电动汽车经济性的影响,进一步计算了NEDC循环下电动汽车的续驶里程。若设定电池的初始状态SOC=80%,终了状态SOC=20%,当SOC为终了状态时的电动汽车总行驶里程即为续驶里程,见表 4。可见,回收模式2多回收的制动能量使电动汽车的续驶里程增加6.9km,提高了5.69%。表 4 不同能量回收模式的仿真结果Table 4 Simulation results for different energy recovery models

| 模式 | 初始SOC/% | 能量回收率/% | 续驶里程/km |

| 回收模式1 | 80 | 36.3 | 121.3 |

| 回收模式2 | 80 | 41.5 | 128.2 |

表选项

4 结 论1) 电动汽车的加速踏板具有定义驱动力矩和制动力矩的双重作用,即当驾驶员踩下加速踏板时,电机输出驱动力矩,收起加速踏板时,电机输出制动力矩,进而回收制动能量并模拟传统内燃机汽车的发动机制动。2) 能量回收模式不同,电动汽车的制动能量回收率不同,考虑收起加速踏板阶段模拟发动机制动的能量回收模式能够提高制动能量回收率。以制动初速度为40km/h完成一次制动为例,回收模式2使能量回收率提高了3.91%。3) 若电池的SOC初值相同,经过一个NEDC循环后,不同能量回收模式的电池SOC值略有不同。与能量回收模式1相比,能量回收模式2的电池SOC终了状态提高了0.58%;当SOC=20%时,能量回收模式2的续驶里程增加了5.69%。

参考文献

| [1] | GAO Y,CHEN L,EHSANI M.Investigation of the effectiveness of regenerative braking for EV and HEV[C]//Proceedings of Future Transportation Technology Conference and Exposition.Costa Mesa,CA:SAE International,1999:2910-2916. |

| Click to display the text | |

| [2] | 张俊智,陆欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25-30. ZHANG J Z,LU X,ZHANG P J,et al.Road test of hybrid electric bus with regenerative braking system[J].Journal of Mechanical Engineering,2009,45(2):25-30(in Chinese). |

| Cited By in Cnki (39) | |

| [3] | 詹迅.轻度混合动力汽车再生制动系统建模与仿真[D].重庆:重庆大学,2005:5-9(in Chinese). ZHAN X.The modeling and simulation of regenerative braking system for mild hybrid electric vehicle[D].Chongqing:Chongqing University,2005:5-9(in Chinese). |

| Cited By in Cnki (38) | |

| [4] | OHKUBO N,MATSUSHITA S,UENO M,et al.Application of electric servo brake system to plug-in hybrid vehicle[J].SAE International Journal of Passenger Cars-electronic and Electrical Systems,2013,6(1):255-260. |

| Click to display the text | |

| [5] | FEN Z J,XIAO X Z,WEN B Z.Coordinate control of electro-hydraulic hybrid brake of electric vehicles based on Carsim[J].Applied Mechanics and Materials,2014,490-491:1120-1125. |

| Click to display the text | |

| [6] | POURSAMAD A,MONTAZERI M.Design of genetic-fuzzy control strategy for parallel hybrid electric vehicles[J].Control Engineering Practice,2008,16(7):861-873. |

| Click to display the text | |

| [7] | 宋百玲,周学升.基于制动意图模糊识别的电动汽车再生制动研究[J].森林工程,2014,30(6):71-74. SONG B L,ZHOU X S.Research on regenerative braking system for electric vehicle based on braking intention fuzzy identification method[J].Forest Engineering,2014,30(6):71-74(in Chinese). |

| Cited By in Cnki (1) | |

| [8] | 王庆年,孙磊,唐先智.HEV制动意图识别的研究[J].汽车工程,2013,35(9):769-774. WANG Q N,SUN L,TANG X Z.A study on braking intention identification for HEV[J].Automotive Engineering,2013,35(9):769-774(in Chinese). |

| Cited By in Cnki (1) | |

| [9] | 初亮,王彦波,姚亮.制动能量回收系统的制动力矩协调控制仿真[J].华南理工大学学报(自然科学版),2014,42(4):137-142. CHU L,WANG Y B,YAO L,et al.Simulation of coordinated control of braking torque for braking energy recovery system[J].Journal of South China University of Technology(Natural Science Edition),2014,42(4):137-142(in Chinese). |

| Cited By in Cnki | |

| [10] | 付甜甜.绿色动力——之诺1E[J].电源技术,2014,38(9):1601-1602. FU T T.Green power-ZINORO 1E[J].Chinese Journal of Power Sources,2014,38(9):1601-1602(in Chinese). |

| Cited By in Cnki | |

| [11] | 马其贞.基于制动意图识别的制动能量回收控制算法研究[D].吉林:吉林大学,2013:17-29. MA Q Z.Study on regenerative brake control algorithm based on braking intention identification[D].Jilin:Jilin University,2013:17-29(in Chinese). |

| Cited By in Cnki | |

| [12] | 王庆年,王俊,陈慧勇,等.混合动力车辆中的加速与制动意图识别[J].吉林大学学报(工学版),2014,44(2):281-286. WANG Q N,WANG J,CHEN H Y,et al.Accelerating and braking intention identification in hybrid vehicle[J].Journal of Jilin University(Engineering and Technology Edition),2014,44(2):281-286(in Chinese). |

| Cited By in Cnki (1) | |

| [13] | 刘丽君,姬芬竹,杨世春,等.基于ECE法规和I曲线的机电复合制动控制策略[J].北京航空航天大学学报,2013,39(1):138-142. LIU L J,JI F Z, YANG S C,et al.Control strategy for electromechanical braking based on curves of ECE regulations and ideal braking force[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(1):138-142(in Chinese). |

| Cited By in Cnki | |

| [14] | YANG S C,ZHAO Q,TANG T Q.Modeling electric vehicle's following behavior and numerical tests[J].Journal of Central South University,2014,21:4378-4385. |

| Click to display the text | |

| [15] | 李红.混合动力四驱汽车机电复合制动系统的研究[D].广州:华南理工大学,2014:29-33. LI H.Study on the mechanical and electrical braking system of 4WD hybrid electric vehicle[D].Guangzhou:South China University of Technology,2014:29-33(in Chinese). |

| Cited By in Cnki |