“制动感觉”是一种综合感觉,它包括踏板制动感觉、驾驶员感受到的车辆制动减速度、听觉上的制动噪音以及视觉上的车辆减速度等诸多因素,其中踏板制动感觉是最重要的组成部分[5].踏板制动感觉是驾驶员踩下制动踏板后反馈得到的,通常由踏板力与踏板行程之间的关系来描述.国外在制动踏板感觉方面以试验为主进行了深入研究,并统计归纳得到了制动踏板力、踏板行程、车辆减速度和制动踏板感觉的关系[6, 7, 8, 9].国内的研究主要集中在踏板力与踏板行程关系的理论建模与仿真[10, 11],对踏板制动感觉的研究还少见报道,且出于安全法规的限制,与整车安全性紧密相关的线控机械制动技术还无法应用于实车[12].

本研究以某纯电动汽车线控制动系统为对象,设计一种踏板模拟器,以AMESim和Matlab/Simulink为平台建立仿真模型,对模拟器踏板特性进行仿真计算,对“制动感觉”进行评价;研究模拟器基本参数对制动感觉的影响,为电动汽车线控制动系统研究奠定基础.

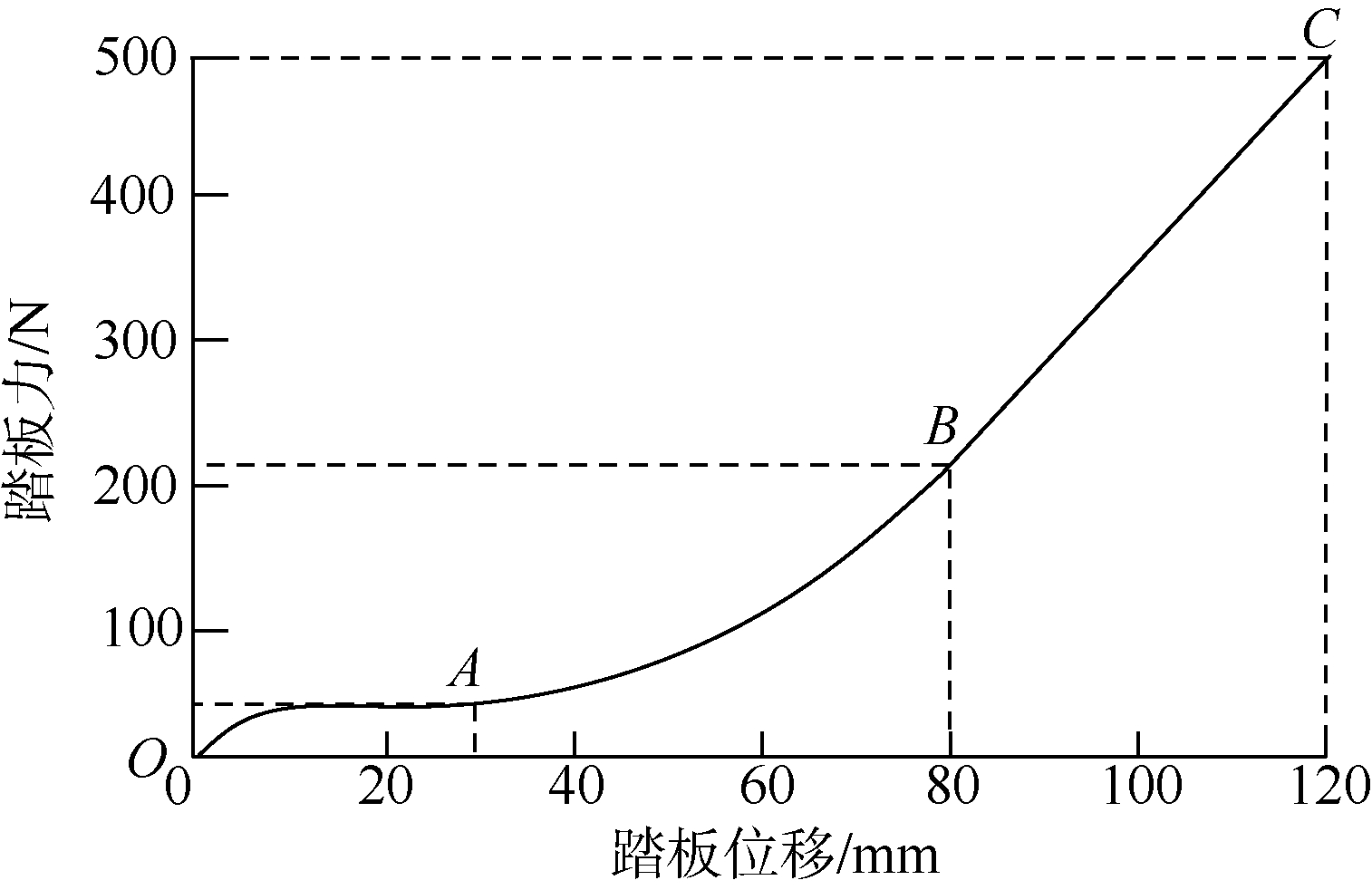

1 踏板特性与“制动感觉”评价1.1 传统液压制动系统踏板特性传统液压制动系统中,驾驶员施加在踏板上的力克服踏板操纵机构、真空助力器以及液压系统的阻力而使踏板产生一定的位移,即踏板位移,也叫踏板行程.踏板力与踏板行程之间存在一定的对应关系,通常把这种对应关系称为踏板特性.图 1是试验得到的某乘用车液压制动系统的踏板特性[13].

|

| 图 1 踏板力与踏板行程关系Fig. 1 Relation between the pedal force and distance |

| 图选项 |

为便于分析,把曲线分为3段:OA段为真空助力控制阀打开过程中踏板力与踏板位移的关系,此过程中踏板力没有明显增加;AB段为真空助力器起作用过程的踏板特性,BB点表示真空助力已经达到极限;BC段表示踏板位移的增加全部源自驾驶员输入的踏板力.随着踏板位移的增加,曲线斜率逐渐增大,即踏板力随位移的增加而快速增大.

1.2 “制动感觉”评价指标针对踏板制动感觉的评价,通用汽车公司的研发人员进行了大量试验并对试验数据统计分析后,建立了制动感觉指数(BFI,Braking Feel Index)评价体系[14, 15].本研究以文献[10]给出的评价指标为参考,表 1中的踏板预置力是指制动力矩尚未作用于车轮时对应的踏板力,其他指标的意义见文献[10].对踏板“制动感觉”进行评价时,若BFI值大于90分,则认为车辆具有良好的制动感觉;若BFI值小于70分,则认为制动感觉较差.

表 1 制动感觉指数(BFI)评价指标 Table 1 BFI evaluation index

| 参数 | 权重/% | 目标值 | 计算方法 |

| 踏板预置力/N | 7 | 13 | 超过目标值每4.45N,减1.25% |

| 制动初始点踏板力/N | 7 | 27 | 超过目标值每4.45N,减1.25% |

| 制动初始点踏板行程/mm | 25 | 23 | 超过目标值每2.5mm,减2.5% |

| 正常制动至0.5g时踏板力/N | 12 | 80 | 超过目标值每4.45N,减1.25% |

| 正常制动至0.5g时踏板行程/mm | 12 | 30 | 超过目标值每5mm,减1.25%;不足目标值每2.5mm,减1.25% |

| 踏板线性度 | 12 | 0.85~1.05 | 超过或不足目标值每0.025,均减1.25% |

| 制动系统作用时间/s | 25 | 0.5 | 超过目标值每0.02s,减1.25% |

表选项

2 踏板模拟器设计与建模2.1 踏板模拟器基本结构踏板模拟器的设计目标是通过某些元件或某种控制方法将踏板特性模拟出来.由于弹性元件大多具有线性特性,而踏板特性是非线性的,因此本研究采用弹性元件与液压元件相结合的方法模拟踏板反力,即利用弹性元件的弹力和液压元件的液压力来综合模拟踏板力,图 2为本研究所设计的模拟器基本结构示意图.

|

| 图 2 踏板模拟器基本结构示意图Fig. 2 Sketch of the pedal simulator’s basic structure |

| 图选项 |

该踏板模拟器主要由踏板操纵机构、液压缸、弹性元件、位移传感器、压力传感器、两个高速开关阀、蓄能器、溢流阀、电控单元(ECU)、电机和液压泵等组成.其中,弹性元件提供基础踏板反力,保证液压系统失效时踏板仍有“制动感觉”;液压缸提供目标踏板力与基础踏板力之间的剩余部分.三者之间的关系如图 3所示.位移传感器、压力传感器和电控单元完成对液压系统的控制.

|

| 图 3 踏板力、弹簧力和液压力的关系Fig. 3 Relation of pedal force, spring force and hydraulic force |

| 图选项 |

2.2 模拟器踏板力模型1) 弹性元件的踏板力模型.

弹性元件选用螺旋弹簧,位于液压缸活塞杆的右端.踩下制动踏板时,操纵机构推动活塞杆并带动活塞右移,使活塞杆右端的弹簧压缩,弹簧的反力通过活塞杆作用于踏板,即为弹性元件的模拟踏板力,计算模型为

式中:Fk为弹性元件的模拟踏板力,N;k为弹簧刚度,N/mm;x为活塞位移,mm.

活塞位移x与踏板行程L的关系为

式中:β为操纵机构杠杆比.

整理式(1)、式(2)可得弹性元件的模拟踏板力与踏板位移的关系为

2) 液压缸的踏板力模型.

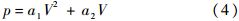

驾驶员施加在踏板上的力经操纵机构放大后作用于活塞杆,作为液压缸的输入;液压缸的输出为液压系统的压力p,由压力传感器测量得到.压力p与制动液容积变化V之间的拟合多项式为

式中:p为液压力;V为压入(出)的制动液容积,m3;a1和a2是与液压系统有关的拟合常数.

若不考虑活塞的空行程,则V与活塞面积S和x的关系为

液压缸的模拟踏板力为

式中:Fs为液压缸模拟的踏板力,N.

将式(2)、式(4)和式(5)代入式(6),整理后得Fs与压入(出)的制动液容积V的关系为

于是,Fs与L的关系为

3) 模拟器踏板力模型.

模拟器踏板力由弹性元件模拟踏板力与液压缸模拟踏板力两部分组成,由式(3)、式(8)可知,模拟器踏板力模型为

式中:F为模拟器踏板力,N.

参考奔腾B50轿车制动系统压力p与制动液容积V之间的p-V特性,模型中主要参数的取值如表 2所示.

表 2 踏板模型主要参数 Table 2 Main parameters of pedal model

| 参数 | 取值 |

| a1/(MPa·mL-2) | 0.0694 |

| a2/(MPa·mL-1) | 0.6387 |

| S/mm2 | 335.59 |

| β | 4.4 |

表选项

2.3 模拟器建模以AMESim软件为平台,建立仿真模型如图 4所示.驾驶员踩下制动踏板时,弹性元件提供基础踏板反力;ECU接收位移传感器和压力传感器信号,分别由式(3)和式(6)计算当前状态下的模拟踏板力Fk和Fs;控制高速开关阀的通断并调节电机转速和液压泵流量,改变压入(出)的制动液容积V,使目标踏板力、弹性元件模拟踏板力和液压元件模拟踏板力满足图 3所示的变化关系.

|

| 图 4 踏板力模拟器AMESim模型Fig. 4 AMESim model of pedal simulator |

| 图选项 |

3 踏板特性模拟与“制动感觉”评价3.1 踏板特性模拟踏板模拟器基本参数如表 3所示.选择典型制动工况,使踏板行程在0.5 s内达到最大值120 mm,对上述模型进行仿真计算,仿真结果如图 5所示.由仿真结果可知,随着制动时间的增加,踏板力和踏板行程逐渐增大,同时踏板力的斜率也逐渐增大,满足传统制动系统对踏板特性的要求;在0.5 s的制动时间内踏板力达到最大值,说明踏板模拟器能够快速反映驾驶员意图,所设计模拟器可以满足踏板特性的基本要求.

表 3 踏板模拟器基本参数 Table 3 Basic parameters of pedal simulator

| 参数 | 取值 |

| 最大行程/mm | 120 |

| 最大踏板力/N | 240 |

| 弹簧刚度/(N·m-1) | 1000 |

| 活塞直径/mm | 10 |

| 活塞杆直径/mm | 5 |

| 输出压力/MPa | 0.34 |

| 溢流阀压力/MPa | 0.50 |

| 活塞杆质量/kg | 0.134 |

| 电机转速/(r·min-1) | 600 |

| 泵流量/(mL·r-1) | 0.48 |

表选项

|

| 图 5 典型制动工况下模拟踏板力Fig. 5 Simulation pedal force at typical braking conditions |

| 图选项 |

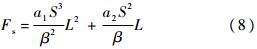

为了分析和验证上述踏板模拟器的有效性,可设置不同的模拟器参数,以得到不同的踏板特性.下面以调整模拟器的弹簧刚度和液压缸压力为例,说明踏板特性能够随模拟器基本参数的变化而变化.参考某电动汽车制动系统有关参数,获得本文模拟器方案的目标踏板特性如图 6所示.仿真时液压系统的调整策略为:踏板位移传感器测得踏板行程L,依据目标踏板特性曲线查得目标踏板力Faim;由踏板力计算模型式(9)计算模拟器踏板力F;两者比较后获得高速开关阀的控制量;由控制器控制高速开关阀的通/断来调节系统的液压力.不同弹簧刚度的模拟器分别记作模拟器A,B和C,具体参数如表 3所示.仿真得到的踏板特性如图 6所示.可以看出,改变模拟器的基本参数,如弹性元件的刚度,踏板特性曲线的变化趋势基本相同,且模拟踏板力曲线与目标踏板力曲线近似重合,模拟器A,B和C的平均误差分别为4.56%,3.73%和4.33%,说明本研究所设计的踏板模拟器能够跟随目标踏板力曲线而输出模拟踏板力,即该模拟器可以模拟并反馈给驾驶员一定的踏板反力.

|

| 图 6 不同弹簧刚度的模拟踏板特性Fig. 6 Simulation pedal performance at different spring stiffness |

| 图选项 |

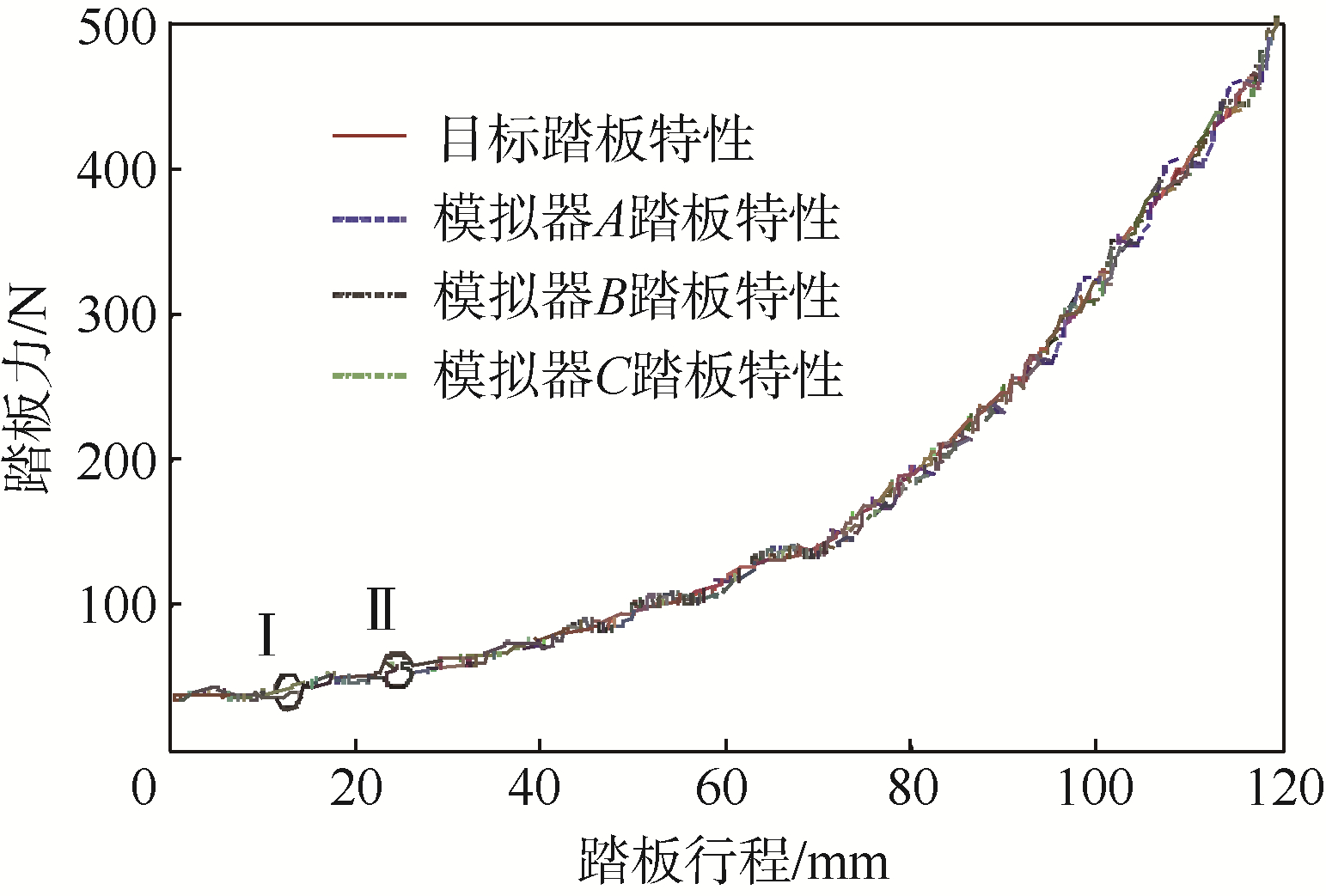

当弹簧刚度不变时,使液压缸压力分别为100,300和500 kPa,对应的模拟器分别记作A′,B′和C′,仿真结果如图 7所示.当液压缸压力为100 kPa时,曲线波动很大,平均误差达39.67%;当压力为500 kPa时,曲线波动减小,与目标踏板力曲线近似重合,平均误差为3.73%;压力为300 kPa时,曲线波动介于两者之间,平均误差为13.32%.可见,液压力越小,曲线波动越大,主要原因是液压系统中从压力建立到稳定需要一个时间历程,且液压力的变化滞后于高速开关阀的通断.在某一踏板行程时,若模拟踏板力不等于目标踏板力,则高速开关阀开启或关闭,使液压系统产生冲击;两者之差越大,液压系统的冲击力越大,从而导致模拟踏板力的波动越剧烈.因此,应合理选择模拟器的液压元件压力.

|

| 图 7 不同液压缸压力的模拟踏板特性Fig. 7 Simulation pedal performance at different hydraulic force |

| 图选项 |

3.2 “制动感觉”评价模拟器除满足踏板特性的基本要求外,还应具有良好的“制动感觉”.参考表 1给出的评价指标和目标值,对图 6所示的踏板模拟器A,B和C的“制动感觉”进行评价.如前所述,踏板预置力是指制动力矩尚未作用于车轮时所对应的踏板力,可通过踏板特性曲线中踏板力的初始起跳点Ⅰ确定,计算时,取踏板力对位移的2次微分值大于6 mm/N2时的踏板力作为踏板预置力.此外,为了充分考虑因车型及制动系统的不同所造成的制动前行车阻力、制动力的传递迟滞等因素,设置一个相同的参考基点为制动初始点,即制动踏板从初始位置到制动系统产生0.05g减速度时的Ⅱ点,对应的踏板力和踏板行程即为制动初始点踏板力和制动初始点踏板行程,如图 6所示.“制动感觉”评价指标和评价指数的计算结果如表 4所示.

由表 4中数据可知,踏板模拟器B和C的BFI均大于90分,说明具有良好的“制动感觉”;踏板模拟器A的BFI为89.1分,远大于70分而接近90分,表明具有较好的“制动感觉”.因此,改变模拟器中弹性元件的刚度,控制液压元件的相关参数,可以得到不同的踏板“制动感觉”.

表 4 不同模拟器参数时的“制动感觉”评价 Table 4 Evaluation of “braking feel” on different parameters of simulator

| 参数 | 目标值 | A | B | C |

| 弹簧刚度/(N·m-1) | 1000 | 2000 | 3000 | |

| 踏板预置力/N | 20 | 35 | 37 | 39 |

| 制动初始点踏板力/N | 50 | 52 | 55 | 56 |

| 制动初始点踏板行程/mm | 25 | 26 | 25 | 24 |

| 正常制动至0.5g时踏板力/N | 150 | 147 | 152 | 155 |

| 正常制动至0.5g时踏板行程/mm | 70 | 75 | 72 | 70 |

| 踏板力线性度指数 | 0.85~1.0 | 0.79 | 0.81 | 0.88 |

| 制动系统作用时间/s | 0.5 | 0.5 | 0.5 | 0.5 |

| BFI/分 | 100 | 89.1 | 92.4 | 91.6 |

表选项

4 结 论1) 线控制动系统中,为了使驾驶员具有“制动感觉”,需要设置踏板模拟器;以弹性元件和液压单元为基本模拟单元的踏板模拟器,能够模拟踏板反力,并跟随目标踏板特性而输出模拟踏板力.

2) 调整模拟器的基本参数,如弹性元件的刚度和液压缸的压力,能够改变模拟器的踏板特性,使模拟踏板力曲线逼近目标踏板曲线.

3) 所设计模拟器B的“制动感觉”指数达到92.4分,说明该模拟器能够模拟并反馈给驾驶员良好的“制动感觉”;通过调整模拟器基本参数,可以适应不同的车型或满足不同的驾驶员需求,即该模拟器能够应用于各种不同的车辆.

参考文献

| [1] | 李玉芳, 吴炎花.电-液复合制动电动汽车制动感觉一致性及实现方法[J].中国机械工程, 2012, 23(4):488-492. Li Y F, Wu Y H.Brake feel consistency of electric vehicles with electro-hydraulic braking system and realizing method[J].China Mechanical Engineering, 2012, 23(4):488-492(in Chinese). |

| Cited By in Cnki (8) | |

| [2] | Jonner W D, Winner H, Dreilich L.http://html.rhhz.net/BJHKHTDXXBZRB/Electro-hydraulic%20brake%20system-the%20first%20approach%20to%20brake-by-wire%20technology,%2010.4271/960991[R].New York:SAE, 1996. |

| Click to display the text | |

| [3] | Nakamura E, Soga M, Sakai A.Developmentof electronically controlled brake system for hybrid vehicle, 10.4271/2002-01-0300[R].New York:SAE, 2002. |

| Click to display the text | |

| [4] | Kwon Y, Kim J, Cheon J, et al.Multi-objective optimization and robust design of brake by wire system components[J].SAE International Journal of Passenger Cars-Mechanical Systems, 2013, 6(3):1465-1475. |

| Click to display the text | |

| [5] | Ohkubo N, Matsushita S, Ueno M, et al.Application of electric servo brake system to plug-in hybrid vehicle[J].SAE International Journal of Passenger Cars-electronic and Electrical Systems, 2013, 6(1):255-260. |

| Click to display the text | |

| [6] | Dairou V, Priez A, Sieffemann J, et al.An original method to predict brake feel:A combination of design of experiments and sensory science, 2003-01-0598[R].New York:SAE, 2003. |

| [7] | Yang L J, Lee W, Hwang L Y.A model-based design analysis of hydraulic braking system[C]//SAE Technical Papers.Warrendale, PA:SAE International, 2003. |

| [8] | Okeyaa R, Aoyagia M, Takano T, et al.Development of electromagnetic and piezoelectric hybrid actuator system[J].Sensors and Actuators, A:Physical, 2013, 200(1):155-161. |

| Click to display the text | |

| [9] | Chen Q Z, Xu G J, Meng J, et al.Study on the brake pedal control model for regenerative braking integrated system[J].International Journal of Electric and Hybrid Vehicles, 2012, 4(3):289-296. |

| Click to display the text | |

| [10] | 郑宏宇, 宗长富.线控制动系统的踏板力模拟研究[J].系统仿真学报, 2008, 20(4):1016-1019. Zheng H Y, Zong C F.Research on pedal force simulation for brake-by-wire system[J].Journal of System Simulation, 2008, 20(4):1016-1019(in Chinese). |

| Cited By in Cnki (24) | |

| [11] | 宋传学, 郑竹安, 靳立强, 等.踏板行程模拟器在线控制动系统中的应用[J].江苏大学学报, 2013, 34(1):17-22. Song C X, Zheng Z A, Jin L Q, et al.Application of pedal stroke simulator in brake-by-wire-system[J].Journal of Jiangsu University, 2013, 34(1):17-22(in Chinese). |

| Cited By in Cnki (3) | |

| [12] | 宗长富, 李刚, 郑宏宇, 等.线控汽车底盘控制技术研究进展及展望[J].中国公路学报, 2013, 26(2):160-176. Zong C F.Li G, Zheng H Y, et al.Study progress and outlook of chassis control technology for X-by-wire automobile[J].China Journal of Highway and Transport, 2013, 26(2):160-176(in Chinese). |

| Cited By in Cnki (8) | |

| [13] | Plattard O.Investigation of the brake design parameters'influence[D].Cranfield:Cranfield University, 2006. |

| [14] | 花庆荣, 陈士杰.轿车制动感觉评估与制动感觉指数[J].上海汽车, 2008(6):35-38. Hua Q R, Chen S J.Braking feel evaluation and braking feel index[J].Shanghai Automobile, 2008(6):35-38(in Chinese). |

| Cited By in Cnki (10) | |

| [15] | 张超.提高制动感觉指数方法研究[J].西安文理学院学报:自然科学版, 2012, 15(2):89-94. Zhang C.A preliminary study on the method of enhancing brake feel index[J].Journal of Xi' an University of Arts & Science:Natural Science Edition, 2012, 15(2):89-94(in Chinese). |

| Cited By in Cnki (2) |