东北大学 资源与土木工程学院, 辽宁 沈阳 110819

收稿日期:2021-02-02

基金项目:国家自然科学基金资助项目(51774068);辽宁省自然科学基金资助项目(20180550757);中国博士后科学基金资助项目(2020M670784);东北大学博士后科研基金资助项目(20200203);中央高校基本科研业务费专项资金资助项目(N2101039)。

作者简介:王鑫阳(1983-),男,辽宁沈阳人,东北大学博士后研究人员;

李刚(1969-),男,河南信阳人,东北大学教授,博士生导师。

摘要:采用网篮试验研究抛光铝粉自燃特性、自燃临界条件及氧化过程中温度时空分布规律.根据Frank-Kamenetskii(F-K)理论, 分别采用差分法和交叉点温度法对试验数据进行分析, 计算氧化反应动力学参数并对试验结果进行外推, 预测工业现场堆积尺度下的最小自燃临界温度.研究结果表明: 抛光铝粉的氧化进程符合Arrhenius动力学机制, 反应活化能为105.4 kJ/mol; 在试验室小尺寸网篮堆积状态下, 铝粉的临界温度为215.5 ℃; 当堆积尺度增大到工业现场集尘桶大小时, 其值大幅下降至129 ℃.研究结果可为铝粉生产、储存和运输过程中自燃灾害的预防和控制提供理论参考.

关键词:抛光铝粉自燃临界条件活化能网篮试验

Spontaneous Combustion Characteristics and Critical Conditions of Spontaneous Combustion of Polished Aluminum Powder Based on F-K Theory

WANG Xin-yang, LI Gang

School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: LI Gang, E-mail: ligang@mail.neu.edu.cn.

Abstract: The wire-mesh basket experiment was used to study the spontaneous combustion characteristics, the critical conditions of spontaneous combustion and the temporal and spatial distribution of temperature in the oxidation process of polished aluminum powder. According to the Frank-Kamenetskii(F-K)theory, the difference method and the cross-point temperature method were used to analyze the experimental data, calculate the oxidation reaction kinetic parameters and extrapolate the experimental results, and predict the minimum spontaneous combustion critical temperature at the industrial site accumulation scale. The research results show that the oxidation process of polished aluminum powder conforms to the Arrhenius kinetic mechanism, and the reaction activation energy is 105.4 kJ/mol. The critical temperature of aluminum powder is 215.5 ℃ when the small size baskets are stacked in the laboratory. When the stacking size is increased to the size of the dust collecting bucket on the industrial site, the critical temperature drops to 129 ℃. The research results can provide a theoretical reference for the prevention and control of spontaneous combustion disasters during the production, storage and transportation processes of aluminum powder.

Key words: polished aluminum powderspontaneous combustioncritical conditionactivation energywire-mesh basket experiment

铝制品在加工过程中产生抛光铝粉, 该铝粉具有自燃和爆炸危险性, 爆炸程度猛烈, 引发的火灾不易扑灭, 造成极大破坏, 成为威胁人员生命和财产安全的重大危险源.2014年昆山中荣8 · 2特大铝粉爆炸事故造成97人死亡、163人受伤, 成为历史上损失惨重、影响深远的粉尘爆炸事故.2021年1月7日湖南邦普破碎铝渣自燃再次引发爆炸, 造成1死多伤.此类事故屡屡发生, 究其原因是对铝粉低温氧化自燃特性认识不足所致.为了确保铝粉在生产、运输、储存及使用等过程中的安全性, 必需对该类物质的化学反应动力学及自燃特性具有充分认识, 对其潜在的热危险性进行科学评价.

小尺寸网篮试验主要用于自燃物质存储安全性评价[1]和临界条件的判定[2].章文义等[3]利用该试验方法研究了棉花的热危险性.仲晓星等[4]应用网篮试验预测了煤自燃的临界堆积厚度.Chong等[5]利用该方法给出了森林落叶的自燃倾向性.结合网篮试验数据, Frank-Kamenetskii(F-K)自燃理论被广泛应用于氧化反应动力学参数的求解和临界自燃温度的预测[6].Gray等[7]基于稳态F-K方程采用不同尺寸和形状的金属网篮对纤维材料的存储安全性进行了研究, 该方法耗时, 工作量大.Chen等[8-11]基于F-K方程的非稳态形式定义了交叉点温度, 只需完成一种堆积状态下不同初始温度的氧化升温测试即可利用该方法求解动力学参数, 简化了试验过程.Sujanti等[12]利用稳态和非稳态F-K方法研究了褐煤低温自燃临界堆积厚度, 指出两种方法在高温阶段具有很好的一致性.Nugroho等[13]对比了交叉点温度法和传统稳态F-K方法在求取煤低温氧化动力学参数时的有效性.康涛等[14]利用交叉点温度法预测了烟草的临界自燃条件.Jones等[15]基于瞬时F-K方程提出了热释放方法求取反应动力学参数, 与交叉点温度法的不同之处在于该方法认为当网篮中心点温度等于炉温时,F-K方程中导热项等于0 [6].在铝粉自燃方面, 赵颐晴等[16]、葛双优[17]对潮湿铝粉低温自燃危险性进行了研究.然而, 水合反应提供初始热量后, 热量聚集、水分蒸发、铝粉逐渐变干并开始自燃, 干燥铝粉出现自燃的临界条件和自燃特性方面的研究尚未见报道.

本文采用金属网篮多点测温试验全面研究抛光铝粉在氧化升温过程中温度的时空分布规律, 确定最小自燃临界温度; 结合多点测温试验特征, 提出瞬时差分法求解铝粉氧化反应动力学参数.根据试验结果, 分析大尺度堆积状态下临界堆积半径、堆积厚度及堆积体积随临界温度的变化规律.

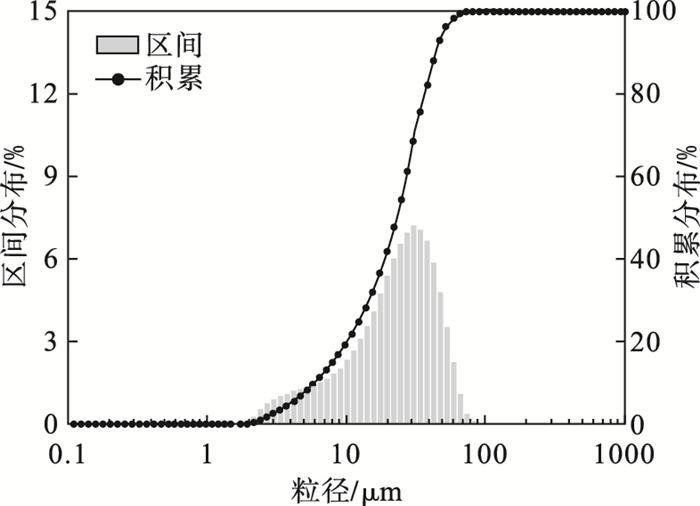

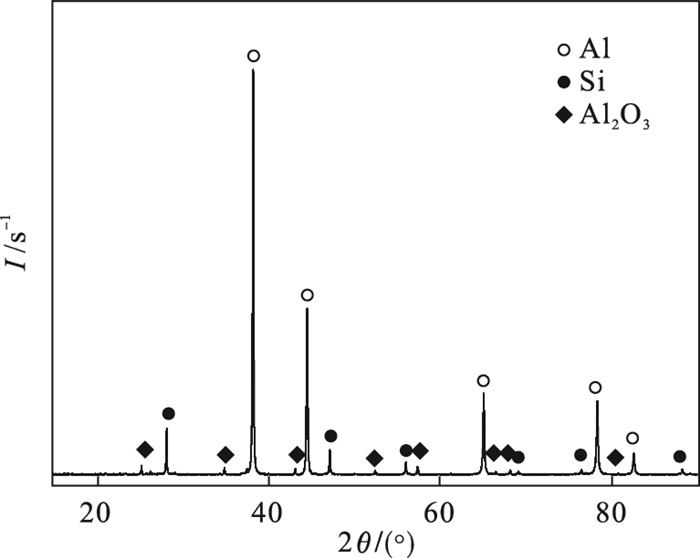

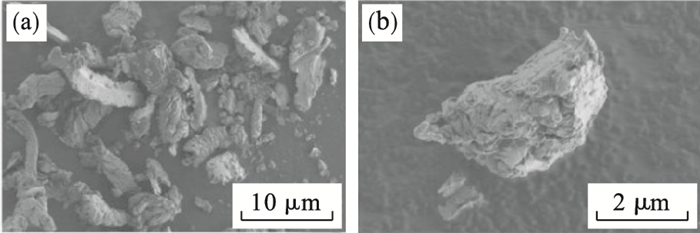

1 试验方案1.1 试验样品试验样品为事故现场采集的抛光铝粉.为防止样品进一步氧化、吸湿, 铝粉采集后保存在玻璃干燥器中.自热试验前, 采用BT-9300LD型激光粒度分析仪分析了样品粒径分布, 结果见图 1, 粒径分布数据结果见表 1.采用X射线荧光光谱(XRF, 型号: S4 Pioneer, Bruker Co., 美国)分析了原始轮毂和铝合金粉的元素组成, 结果见表 2.采用X射线衍射仪(XRD, 型号: X’Pert Pro, 英国Malvern Panalytical Co.)和扫描电子显微镜(SEM, 型号: Sigma 500, Zeiss Co., 德国)分析了铝粉的晶体结构和形貌, 结果见图 2和图 3.通过以上测试结果不难看出, 该铝合金粉中含有一定量的硅和其他金属元素并已造成一定程度氧化.多数颗粒形状极不规则, 具有切削拉长样貌, 表面粗糙并伴有较为明显的打磨和抛光痕迹.该铝粉爆炸参数见表 3, 其中包括最小爆炸粉尘浓度(minimum explosion concentration, MEC)、最大爆炸压力(pmax)、最大爆炸压力上升率(KSt)、粉尘最小点火能量(minimum ignition energy, emin)和最小点火温度(minimum ignition temperature, tmin).

图 1(Fig. 1)

| 图 1 抛光铝粉粒径分布曲线Fig.1 Particle size distribution curve of polished aluminum powder |

表 1(Table 1)

| 表 1 抛光铝粉粒径分布 Table 1 Particle size distribution of polished aluminum powder ? | ||||||||||||||||||||||||||||||||||||||||||

表 2(Table 2)

| 表 2 原始轮毂和抛光铝粉元素组成的XRF分析结果(质量分数) Table 2 XRF analysis results of elemental composition of original wheel hub and polished aluminum powder ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 2(Fig. 2)

| 图 2 抛光铝粉XRD分析结果Fig.2 XRD analysis results of polished aluminum powder |

图 3(Fig. 3)

| 图 3 抛光铝粉SEM观测结果Fig.3 SEM observation results of polished aluminum powder (a)—不同粒径铝粉形貌;(b)—单颗粒形貌. |

表 3(Table 3)

| 表 3 抛光铝粉爆炸参数 Table 3 Explosion parameters of polished aluminum powder |

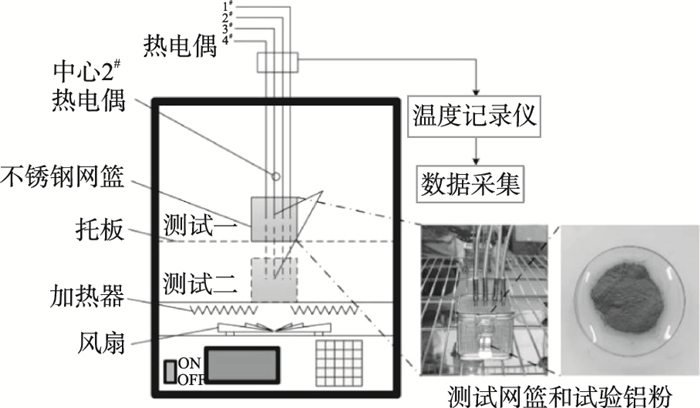

1.2 试验装置本试验采用的试验装置如图 4所示, 其中包括鼓风恒温干燥箱、5 cm立方体不锈钢网篮、4信道温度测试仪(测温范围0~800 ℃, 精度0.1 ℃)、K型铠装热电偶4支, 测试数据由电脑实时记录、保存并绘制.

图 4(Fig. 4)

| 图 4 抛光铝粉网篮自热试验装置示意图Fig.4 Schematic diagram of the experimental setups for spontaneous combustion of polished aluminum powder |

1.3 试验步骤设定恒温箱初始温度和持续时间并进行预热, 称取65 g铝粉装入网篮, 将4支热电偶插入网篮中并保持水平, 其中2#热电偶放置于网篮的中央位置, 1#和3#热电偶分别位于2#左右各10 mm处, 4#位于3#右侧10 mm处, 具体位置见图 4.预热结束后, 迅速将试验网篮放置于恒温箱内, 同时开启温度测试仪进行温度测试.试验从预估的初始温度开始, 随着下一次试验的进行逐渐升高, 直到亚临界与超临界温度相差1 ℃为止.试验分两组进行: 第一组将网篮放置于干燥箱的中心位置, 保持四周受热均匀; 第二组将网篮放置于干燥箱底部接近于加热器位置, 考察底部热源对铝粉自燃特性的影响.

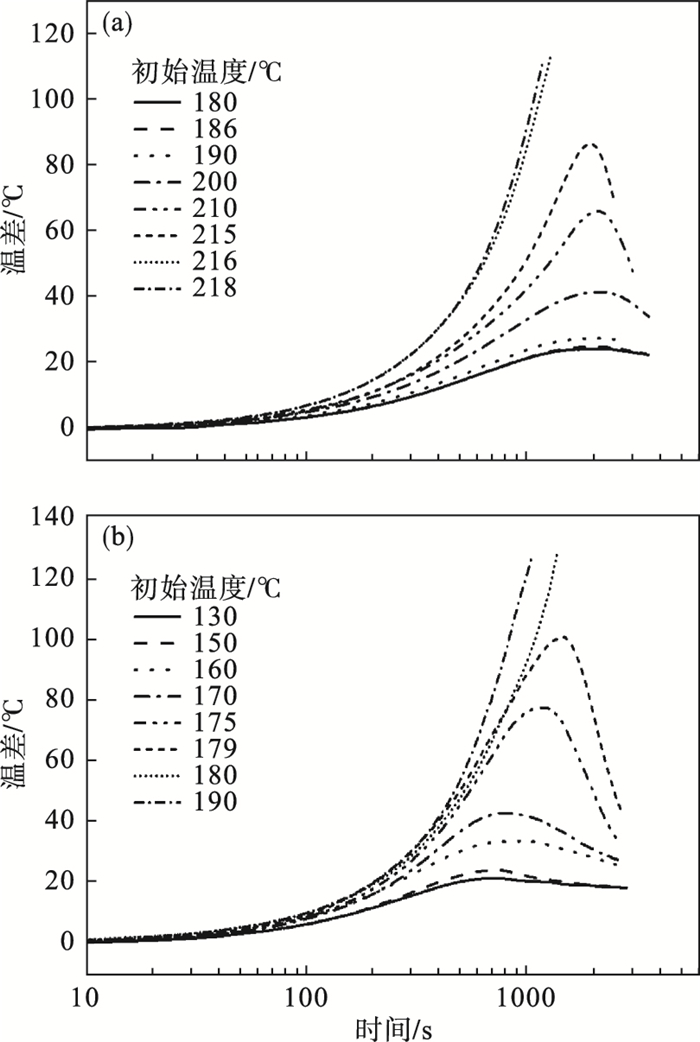

2 结果及分析2.1 温度时间曲线分析氧化反应开始前, 铝粉温度升高主要由干燥箱内部温度驱使, 当样品温度超过干燥箱温度时, 热量仅来自于样品自身的氧化放热.如图 5a中180~215 ℃曲线所示, Δt为铝粉内部温度与浴内温度的差值, Δt>0为铝粉自身氧化放热产生的温升, 但在较低的初始温度下, 该温升不足以提供样品进一步氧化所需的热量, 在到达最高温度后样品温度下降.另一显著特征为随初始温度的增加, 温差Δt逐渐增大, 且Δt增加的速率随初始温度的增加而增大, 直到产生自燃为止.当初始温度达到216 ℃时, 样品温度随时间不断升高, 此时该温度能够维持铝粉的进一步氧化放热, 同时观察到干燥箱出风口处有大量白烟生成并伴有引燃时产生的强烈气味.试验测试得到的铝粉自燃亚临界和超临界温度分别为215 ℃和216 ℃, 因此使该铝粉在125 cm3网篮大小的堆积状态下能够自燃的最小环境温度为215.5 ℃.当网篮放置于干燥箱底部接近加热器附近时, 得到一组类似的温升曲线, 如图 5b所示.但与第一组试验有所不同的是由于受到外部热源的影响, 铝粉自燃的亚临界和超临界温度分别降低至179 ℃和180 ℃, 由此确定的自燃临界温度降低为179.5 ℃.值得指出的是由于此种情况下铝粉受热不均匀, 不能采用F-K理论计算反应动力学参数, 因此该对照试验仅具有定性分析的参考意义.

图 5(Fig. 5)

| 图 5 铝粉温差随时间的变化曲线Fig.5 Changing of aluminum powder temperature difference with time (a)—网篮位于干燥箱中央位置;(b)—网篮位于干燥箱底部. |

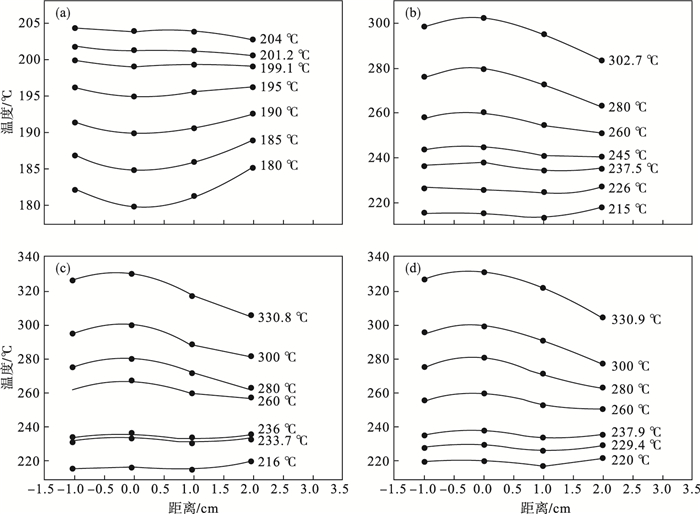

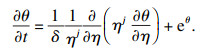

2.2 温度空间曲线分析温度空间分布曲线所涵盖的温度范围是样品从测试初始温度开始至所能达到的最高温度, 空间范围取决于4支热电偶的布置位置, 如图 6所示, 分别选取2个亚临界状态(180, 215 ℃)和2个超临界状态(216, 220 ℃)的温度空间分布规律进行分析.

图 6(Fig. 6)

| 图 6 抛光铝粉温度空间分布曲线Fig.6 Spatial temperature distribution of polished aluminum powder (a)—亚临界初始温度180 ℃; (b)—亚临界初始温度215 ℃; (c)—超临界初始温度216 ℃; (d)—超临界初始温度220 ℃. |

当样品中心(x=0.0 cm)温度达到环境温度时, 铝粉内产生的热量全部来源于其自身的氧化放热.由于热量向内传递的滞后性, 两侧温度(x=±1.0 cm)已超过环境温度, 尤以靠近边缘(x=2.0 cm)处最为明显.随着热量向内聚集的越来越多, 中心温度呈上升趋势, 直到与两侧温度保持一致并逐渐超越.从曲线走势来看则表现为由中间低两边高的形状逐渐变化到趋于一致的近水平状态再到中间高两边低.最终, 由于中间温度高于两侧, 内外存在温差, 中心点热量逐渐向周围散失, 如果剩余热量不足以维持铝粉的进一步氧化放热, 则温度下降, 自燃停止, 如图 6a和图 6b所示.如果剩余热量能够继续维持铝粉的进一步氧化放热则温度升高, 自燃持续, 如图 6c和图 6d所示.从得到的温度空间分布曲线来看, 试验结果符合应用F-K理论的前提条件, 即毕渥数Biot → ∞且温度最高点集中在样品中心部位.

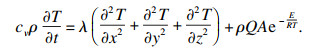

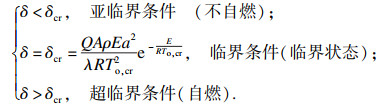

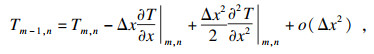

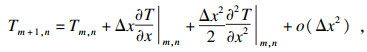

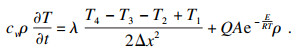

2.3 氧化动力学分析铝粉氧化动力学参数可采用F-K热平衡方程进行求解:

| (1) |

该方程的无量纲形式为

| (2) |

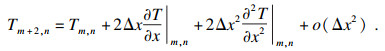

| (3) |

一旦根据试验数据获得氧化反应的活化能E, 则可根据式(3)中临界状态δcr计算公式外推出任意堆积尺寸下铝粉自燃最小环境温度.

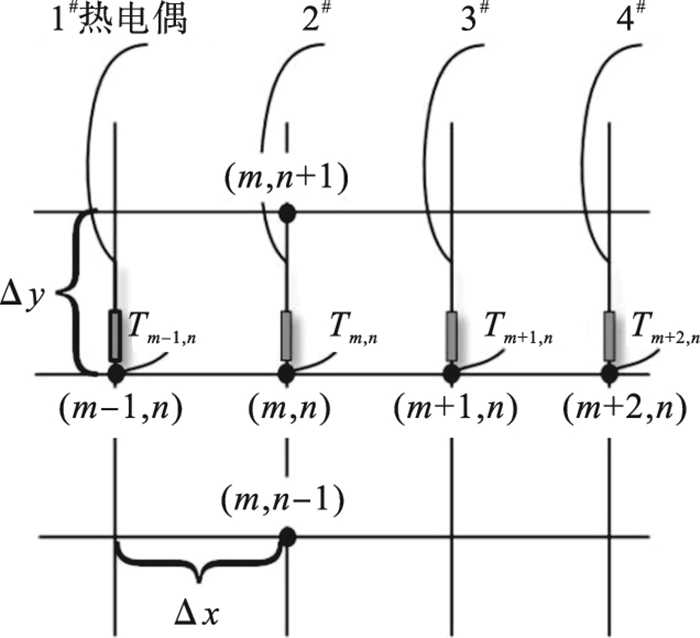

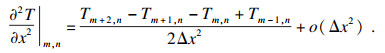

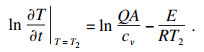

根据多点测温试验特征, 本文提出差分法计算反应动力学参数.同时, 采用交叉点温度法对比差分法计算结果, 检验其准确性.差分法: 根据4支热电偶测得的铝粉内部不同位置的温度数据, 采用差分原理进行求解.交叉点温度法: 根据中心点2#和边界4#热电偶测得的温度数据, 采用交叉点温度法进行求解.两种方法的共同特点是通过选取中心点温度使式(1)中的导热项等于0, 进而对方程两边同时取对数再通过线性拟合求取活化能E.不同之处在于, 差分方法考虑多个测试点温度, 能够更加准确地找出内部温度趋于一致时的中心点温度.

1) 差分法: 如图 7所示, 对Tm-1, n, Tm+1, n和Tm+2, n在点(m, n)进行泰勒展开, 结果如下:

| (4) |

| (5) |

| (6) |

| 图 7 差分方法求取动力学参数Fig.7 Difference method for determining the kinetic parameters |

将式(4)、式(5)代入式(6):

| (7) |

| (8) |

| (9) |

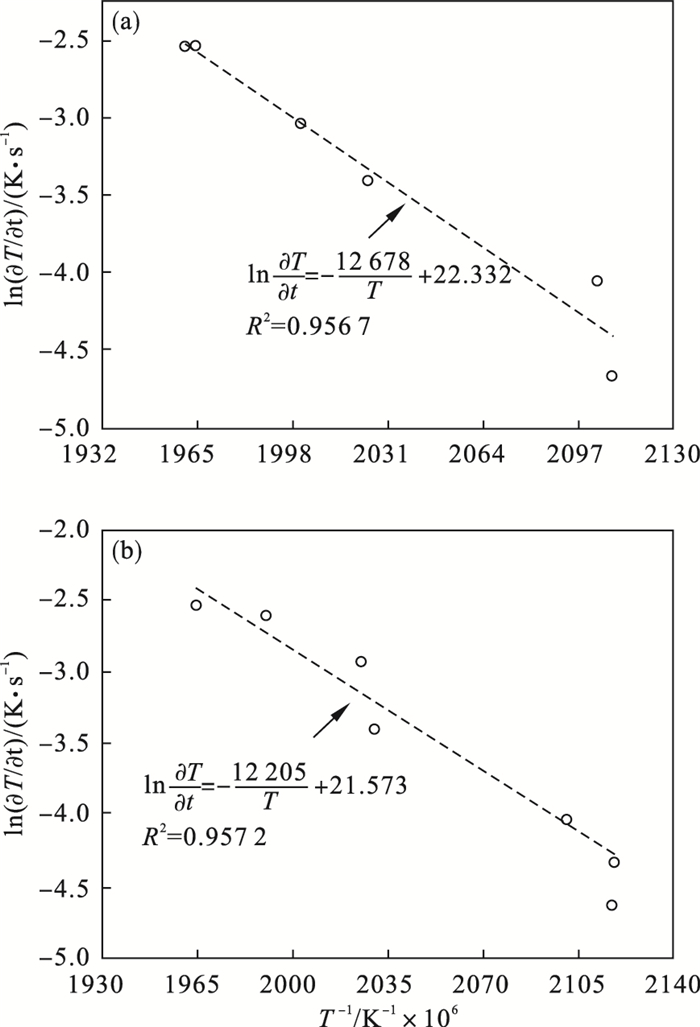

式(9)的线性拟合结果见图 8.由图 8a可知, 采用差分方法得到的结果为-E/R=-12 678, ln(QA/cv)=22.332, 活化能E=105.4 kJ/mol.由图 8b可知, 采用交叉点温度法得到的结果为-E/R=-12 205, ln(QA/cv)=21.573, E=101.8 kJ/mol.若采用其他试验方法测定该铝粉的反应热和比定容热容, 便可由直线截距计算得到反应速率常数中的指前因子A.由计算结果可知, 两种方法在线性拟合过程中均具有较高的线性相关性, R2值分别为0.956 7和0.957 2, 且求取的活化能值也具有较好的一致性, 说明当测温点较多时可采用差分法对活化能进行求解.

图 8(Fig. 8)

| 图 8 数据线性拟合求取动力学参数Fig.8 Linear fitting for the determination of kinetic parameters (a)—差分方法;(b)—交叉点温度法. |

2.4 最小自燃温度最小自燃温度是指能使铝粉自燃的最低环境温度, 也称临界温度, 该值高度依赖堆积尺寸和蓄热条件.在网篮试验较小堆积尺寸下, 经试验测得该值为215.5 ℃.

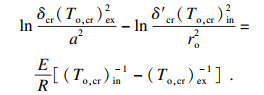

根据2.3节中所述方法求取的活化能E, 可进一步按照式(10)将线性拟合结果进行外推求取任意堆积状态下的最小自燃温度:

| (10) |

| (11) |

图 9(Fig. 9)

| 图 9 布袋式除尘器及底部用于存储抛光铝粉的集尘桶示意图Fig.9 Schematic diagram of the bag house dust collector and the debris drum at the bottom for collecting polished aluminum powder |

表 4(Table 4)

| 表 4 试验室和工业现场不同堆积状态下抛光铝粉初始条件及最小自燃温度 Table 4 Initial conditions and minimum spontaneous combustion temperature of polished aluminum powder under different accumulation conditions in laboratory and industrial site |

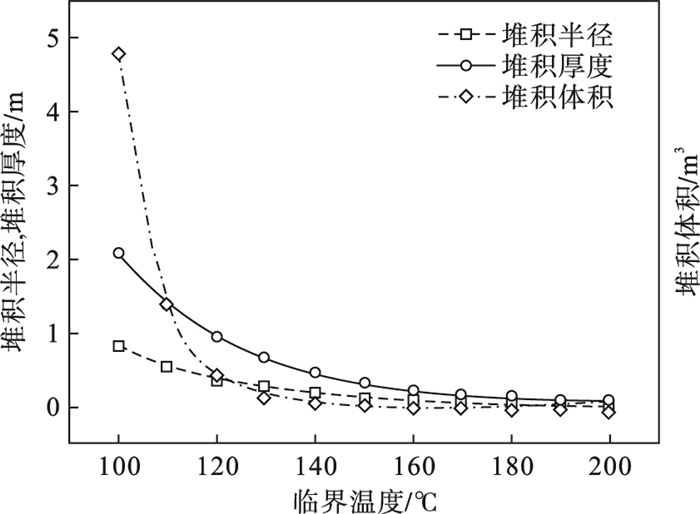

由图 10可知, 随着堆积半径、堆积厚度和堆积体积的增大, 临界温度越来越小, 也就是说, 堆积尺寸的增大会使铝粉内部产生更加良好的蓄热条件从而有效降低导致自燃的最小温度.根据现场集尘桶内铝粉堆积半径确定的临界温度为129 ℃,堆积厚度对应的临界温度为148 ℃,堆积体积对应的临界温度为137 ℃.因此, 导致自燃的最小温度应取以上三者的最小值, 即129 ℃, 该值比试验小尺寸堆积下临界温度下降近86 ℃.考虑事故当日雨水参与水和反应放出大量热, 热量逐渐在堆积铝粉中心处聚集, 当水分蒸干, 温度达到干燥铝粉能够自燃的临界温度时, 铝粉开始燃烧.当燃烧产生的温度达到足以点燃水合反应放出的氢气时, 则造成氢气一次爆炸, 爆炸扬起铝粉引起粉尘二次爆炸.只有了解铝粉在何种堆积状态下、多少温度时能够自燃, 明确导致爆炸的根本原因, 才能对此类事故采取有效措施进行防范和控制.

图 10(Fig. 10)

| 图 10 临界堆积半径、堆积厚度和堆积体积随临界温度的变化规律Fig.10 Variation of critical deposited radius, thickness and volume with critical temperature |

3 结论1) 随着初始温度的升高, 抛光铝粉中心温度与环境温度差ΔT逐渐增大, 且ΔT增加的速率随初始温度的增加而增大.中心温度呈现中间高两侧低的钟型空间分布, 较高初始温度下更显著.

2) 小尺寸网篮堆积状态下, 该抛光铝粉的最小自燃临界温度为215.5 ℃, 工业现场较大尺寸堆积状态下为129 ℃, 差分方法确定的氧化反应活化能为105.4 kJ/mol.

3) 大尺度堆积状态下临界堆积半径、堆积厚度及堆积体积的增大会导致自燃临界温度降低.

参考文献

| [1] | Jones J C, Chiz P S, Koh R, et al. Continuity of kinetics between sub-and supercritical regimes in the oxidation of a high-volatile solid substrate[J]. Fuel, 1996, 75(15): 1733-1736. DOI:10.1016/S0016-2361(96)00150-0 |

| [2] | Griffiths J F, Hasko S M, Tong A W. Thermal ignition in packed particulate solids: criticality under conditions of variable Biot number[J]. Combustion and Flame, 1985, 59(1): 1-9. DOI:10.1016/0010-2180(85)90052-5 |

| [3] | 章文义, 李玉艳, 张建新, 等. 棉花的热危险性及其影响因素的研究[J]. 爆破器材, 2019, 48(3): 7-12. (Zhang Wen-yi, Li Yu-yan, Zhang Jian-xin, et al. Study on thermal hazard and its influence factors of cotton[J]. Explosive Materials, 2019, 48(3): 7-12. DOI:10.3969/j.issn.1001-8352.2019.03.002) |

| [4] | 仲晓星, 王德明, 周福宝, 等. 金属网篮交叉点法预测煤自燃临界堆积厚度[J]. 中国矿业大学学报, 2006, 35(6): 718-721. (Zhong Xiao-xing, Wang De-ming, Zhou Fu-bao, et al. Critical accumulative thickness prediction of coal spontaneous combustion with a wire-meash basket crossing point method[J]. Journal of China University of Mining & Technology, 2006, 35(6): 718-721. DOI:10.3321/j.issn:1000-1964.2006.06.004) |

| [5] | Chong L V, Shaw I R, Chen X D. Thermal ignition kinetics of wood sawdust measured by a newly devised experimental technique[J]. Process Safety Progress, 1995, 14(4): 266-270. DOI:10.1002/prs.680140409 |

| [6] | Jones J C. A means of obtaining a full kinetic rate expression for the oxidation of a solid substrate from a single criticality data point[J]. Fuel, 1998, 77(14): 1677-1678. DOI:10.1016/S0016-2361(98)00098-2 |

| [7] | Gray B F, Griffiths J F, Hasko S M. Spontaneous ignition hazards in stockpiles of cellulosic materials: criteria for safe storage[J]. Journal of Chemical Technology and Biotechnology, 1984, 34(8): 453-463. |

| [8] | Chen X D, Chong L V. The characteristics of transient self-heating inside an exothermically reactive porous solid slab[J]. Transactions of the Institution of Chemical Engineers, 1995, 73(2): 101-107. |

| [9] | Chen X D, Sidhu H, Nelson M A. Linear relationship between dimensionless crossing-point-temperature and Frank-Kamenetskii reactivity parameter in self-heating test at infinite Biot number for slab geometry[J]. Fire Safety Journal, 2013, 61: 138-143. DOI:10.1016/j.firesaf.2013.08.002 |

| [10] | Chen X D. On basket heating methods for obtaining exothermic reactivity of solid materials: the extent and impact of the departure of the crossing-point temperature from the oven temperature[J]. Process Safety and Environmental Protection, 1999, 77(4): 187-192. DOI:10.1205/095758299530053 |

| [11] | Chen X D, Chong L V. Several important issues related to the crossing-point temperature(CPT)method for measuring self-ignition kinetics of combustible solids[J]. Process Safety and Environmental Protection, 1998, 76(2): 90-93. DOI:10.1205/095758298529380 |

| [12] | Sujanti W, Zhang D K, Chen X D. Low-temperature oxidation of coal studied using wire-mesh reactors with both steady-state and transient methods[J]. Combustion and Flame, 1999, 117(3): 646-651. DOI:10.1016/S0010-2180(98)00139-4 |

| [13] | Nugroho Y S, McintoshA C, Gibbs B M. Low-temperature oxidation of single and blended coals[J]. Fuel, 2007, 9: 1951-1961. |

| [14] | 康涛, 李云涛, 刘乃安. 金属网篮交叉点法预测烟草的临界自燃条件[J]. 火灾科学, 2010, 19(4): 171-175. (Kang Tao, Li Yun-tao, Liu nai-an. Prediction on critical conditions of spontaneous ignition of storage tobacco using CPT method[J]. Fire Safety Science, 2010, 19(4): 171-175.) |

| [15] | Jones J C, Chiz P S, Koh R, et al. Kinetic parameters of oxidation of bituminous coals from heat-release rate measurements[J]. Fuel, 1996, 75(15): 1755-1757. DOI:10.1016/S0016-2361(96)00159-7 |

| [16] | 赵颐晴, 郑华, 蔡晓峰, 等. 铝粉遇水放气危险性研究[J]. 职业卫生与应急救援, 2016, 34(1): 79-81. (Zhao Ji-qing, Zheng Hua, Cai Xiao-feng, et al. Study on the risk of gas generation from reaction of aluminum powder with water[J]. Occup Health & Emerg Rescue, 2016, 34(1): 79-81.) |

| [17] | 葛双优. 抛光铝粉热自燃机理研究[D]. 沈阳: 东北大学, 2015. (Ge Shuang-you. Study on the mechanism of auto ignition of aluminum dust from polishing process[D]. Shenyang: Northeastern University, 2015. ) |