, 赵文2

, 赵文2 1. 苏州大学 轨道交通学院, 江苏 苏州 215000;

2. 东北大学 资源与土木工程学院, 辽宁 沈阳 110819;

3. 沈阳建筑大学 交通工程学院, 辽宁 沈阳 110168

收稿日期:2020-12-23

基金项目:国家自然科学基金资助项目(51878127)。

作者简介:贾鹏蛟(1989-), 男, 河南周口人, 苏州大学讲师, 博士。

摘要:STS (steel tube slab)管幕工法是一种新型的地铁暗挖支护体系, 由于管幕结构的变形机理尚不明确, 管间连接参数需要进一步优化, 阻碍了STS管幕工法的应用和推广.本文建立STS管幕结构的有限元模型, 并结合室内试验验证有限元模型的合理性, 系统性研究翼缘板厚度和螺栓直径对管幕结构横向抗弯刚度的影响规律, 然后结合SPSS统计分析软件和归一化处理方法得出, 螺栓直径和翼缘板厚度的比值在2.0~2.5时STS管幕结构的变形最合理.结合室内试验和有限元分析结果, 建立了STS管幕结构横向抗弯刚度计算模型, 并通过室内试验评估了该模型的正确性, 计算误差均在20%以内.

关键词:管幕结构抗弯刚度参数优化最小二乘法归一化

Calculation Model of Flexural Stiffness of STS Structure and Parameters Optimization

JIA Peng-jiao1,2, SHI Pei-xin1, GUAN Yong-ping3

, ZHAO Wen2

, ZHAO Wen2 1. School of Rail Transportation, Soochow University, Suzhou 215000, China;

2. School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China;

3. School of Transportation Engineering, Shenyang Jianzhu University, Shenyang 110168, China

Corresponding author: GUAN Yong-ping, E-mail: guanyongping@126.com.

Abstract: As a new buried excavation support system, the application and popularization of steel tube slab (STS) method are limited due to the unclear deformation mechanism of STS structure and lack of further optimization of the connection parameters between the tubes. So, a series of three-dimensional finite element models (FEMs) is established and verified by laboratory tests to investigate the influence of the flange thickness and diameter of bolts on flexural stiffness of STS structure. By means of SPSS software and normalization method, it is indicated that when the ratio of the diameter of bolts to the flange thickness ranges from 2.0 to 2.5, the deformation state of the STS structure is the most appropriate. Subsequently, a calculation model of flexural stiffness of STS structure is proposed according to experimental and numerical results. Reasonability of the presented model is evaluated, and the error is less than 20%.

Key words: steel tube slab structureflexural stiffnessparameter optimizationleast square methodnormalization

与传统暗挖法相比, 管幕工法不仅在开挖过程中能够显著减少地表沉降, 实现浅埋情况下拱形结构形式的施工, 而且还能解决因地下结构与城市主干道成正交而出现的端头厅难题[1-2].但传统的管幕结构相邻钢管间仅用锁扣连接, 导致管幕结构的横向刚度较弱, 故开挖管幕下方土体时, 需要架设大量临时支撑以确保整体结构的稳定性, 造成施工步序和支撑体系受力复杂, 不利于管幕工法的应用和推广[3-4].为了解决管幕工法横向连接较弱这一问题, 国内引进了韩国的一种管幕工法(new tubular roof method, 简称NTR), Yang等[5]在此基础上对管幕进行改进, 形成了管幕预筑法(PPM), 并成功修建了沈阳地铁的新乐遗址站.但NTR管幕工法修建车站的断面为拱形断面, 对地下空间的利用率较低, 而一些地铁工程都是复杂环境下的浅埋工程, 因此急需一种能够在复杂环境和高风险源下修建超浅埋地铁暗挖车站的工法.

基于此, 赵文及其研究团队在当前管幕工法的基础上, 改进了相邻钢管间的横向连接方式, 提出了一种新型管幕支护体系(steel tube slab, STS)[6-7].它是在传统管幕连接形式的基础上, 取消相邻钢管间的锁扣, 在相邻钢管间增设上下两排螺栓, 并设置上下翼缘板用来挡土和承载, 该工法在高风险源地段修建浅埋工程具有较大的优势.

近年来, 针对STS管幕结构进行了相关研究.Jia等通过室内试验, 研究了管幕结构的裂缝扩展、破坏机制和变形能力, 提出了抗弯承载力预估模型[7];通过现场试验和数值模拟, 研究了管幕工法在修建地下结构时, 因管幕结构的变形而引起周围环境变化的规律, 并给出了施工过程中引起管幕较大变形的施工步序[8-9].贾鹏蛟等[10]对新管幕结构纵向和横向的荷载分布模式及新管幕工法的施工风险进行分析, 提出了新管幕结构横向受力模式和纵向受力模式的计算公式.张超哲等[11]根据面积等效原则简化了管幕结构, 采用弹簧模拟了管幕结构与土体的相互作用, 研究了开挖管幕结构下方土体时其整体变形能力.谢欣[12]结合数值模拟, 提出了管幕结构的正截面抗弯刚度计算模型.

综上所述, 当前研究主要集中于管幕结构的破坏形态和传力模式, 以及管间连接参数对管幕结构抗弯刚度的影响规律.一方面, 虽然有****对STS管幕结构的抗弯刚度进行了预估, 但未考虑钢管对管间混凝土的约束作用, 低估了管幕结构的整体刚度; 另一方面, 已开展单因素管间连接参数对构件抗弯承载力影响的相关研究, 但尚未研究对抗弯刚度的影响, 双因素共同作用对抗弯刚度的影响规律更未涉及.加之, 在修建地下结构时, STS管幕结构的刚度直接影响着其上方地表沉降及邻近建筑物的沉降; 而当前的管幕设计缺乏理论支撑, 仅能依靠工程经验进行设计.因此, 揭示STS管幕结构的变形机理, 对多因素参数进行优化, 对STS管幕结构的优化设计和推广具有重要意义.

基于此, 本文首先建立STS管幕结构的有限元模型, 并结合室内试验评估有限元模型的合理性, 系统研究翼缘板厚度和螺栓直径对新管幕结构横向抗弯刚度的影响规律, 并给出螺栓直径和翼缘板厚度的最优比值.其次, 结合室内试验和有限元分析结果, 提出STS管幕结构横向抗弯刚度计算公式.最后, 与室内试验结果进行对比, 验证本文提出计算公式的正确性.研究结果可为STS管幕工法的优化设计和施工提供参考.

1 STS管幕工法STS管幕结构是在传统管幕结构的基础上, 改善了传统的管间锁扣连接, 在钢管之间通过加强型的钢筋混凝土将相邻钢管连接为一个整体.相较于传统管幕, 由于管间连接的加强, 此种连接形式不仅大大提升了管幕结构的承载能力, 而且整体管幕结构的抗弯刚度也得到了很大的提升.

由于STS管幕结构具有较强的抵抗变形能力, 施工阶段未辅以密集临时支撑的情况下仍能将地表沉降控制在较小的范围内.并且该工法修建车站的断面为矩形断面, 相较于拱形结构空间优势更为明显, 适用于大跨度及多层多跨度的地下工程施工.

2 STS管幕结构管间连接参数优化Jia等[7]共设计10组STS管幕试件, 揭示STS管幕结构的破坏形态和变形能力.但考虑到室内试验条件的限制和经济成本, 无法获得STS管幕结构横向的全部变形性能, 更无法对整个构件变形的全过程进行非线性分析.有限元等数值计算分析方法可以辅助室内试验, 更加系统地研究STS管幕结构抵抗变形的能力.

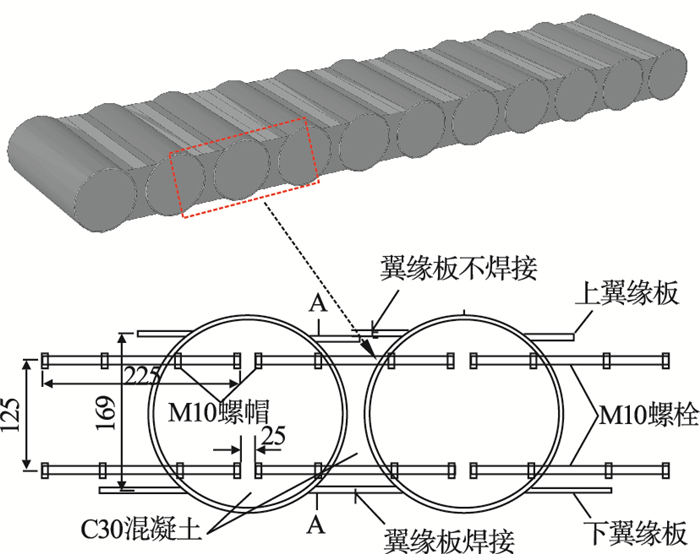

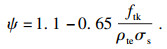

有限元模型的尺寸和连接方式均与室内试验保持一致.构件由11根钢管拼装而成, 试件的有效长度2.5 m, 宽度0.5 m, 钢管的外径和厚度分别是219 mm和6 mm.相邻管间的中心距离0.25 m, 混凝土强度为C30, 横向连接采用M10的螺栓和6 mm的翼缘板, 试件的几何尺寸见图 1.

图 1(Fig. 1)

| 图 1 STS管幕试件详图(单位: mm)Fig.1 Details of STS specimen |

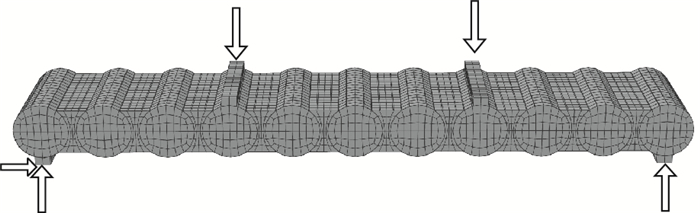

2.1 模型的建立钢管与翼缘板采用壳单元(S4R), 混凝土采用三维实体单元(C3D8R), 螺栓采用桁架单元(T3D2).为模拟钢管、翼缘板与混凝土之间的相互作用, 接触面切向力通过库仑摩擦模型中的“罚函数”来实现, 接触面法向力通过“硬”接触实现.

模型中钢管、翼缘板、混凝土及螺栓均采用弹塑性模型, 垫片采用弹性模型.管间混凝土本构关系采用《混凝土结构设计规范》中的应力与应变关系曲线[13]; 钢管内的混凝土采用韩林海提出的本构模型; 螺栓和翼缘板采用理想弹塑性模型[7].

有限元模型的边界条件及加载方式和室内试验保持一致, STS管幕构件的边界条件为两端简支, 施加荷载为单调静力加载.有限元模型见图 2.

图 2(Fig. 2)

| 图 2 有限元模型Fig.2 The finite element model |

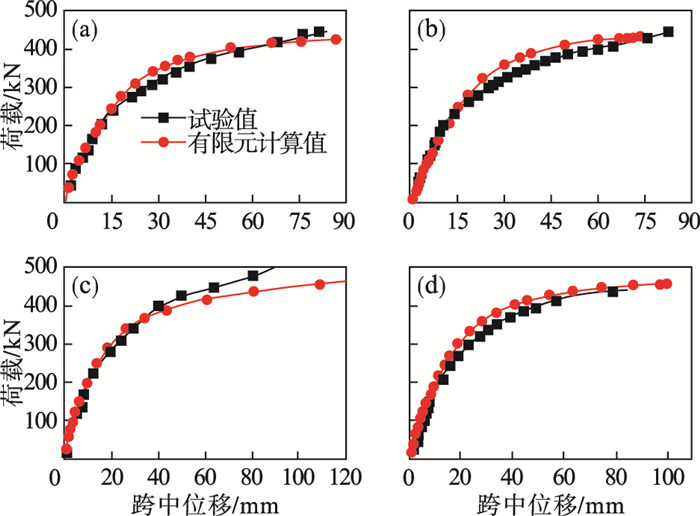

2.2 模型的验证本文近似取0.4Pu(Pu为构件极限荷载)作为管幕构件正常使用时的荷载, 并以其在荷载-跨中位移曲线上对应的割线斜率近似表征构件的抗弯刚度[14].

有限元模拟得到的计算结果与室内试验的对比结果见图 3.以试验梁TCB-5为例, 其有限元计算结果和试验得到的抗弯刚度分别为18.4 kN/mm和19.6 kN/mm, 前者比后者小6.1%.对于试验梁TCB-1, TCB-7以及TCB-10, 有限元计算和试验得到的抗弯刚度分别相差2.2%, 2.4%, 2.6%, 最大误差不超过7%.因此, 本文采用有限元模型能够有效地反映新管幕结构的横向抗弯刚度.

图 3(Fig. 3)

| 图 3 数值计算和室内试验对比Fig.3 Comparison between numerical results and experimental results (a)—TCB-1;(b)—TCB-5;(c)—TCB-7;(d)—TCB-10. |

2.3 参数分析2.3.1 翼缘板厚度为研究翼缘板厚度对STS管幕结构横向抗弯刚度的影响规律, 共设计7组构件, 翼缘板厚度分别为2, 3, 4, 5, 6, 7, 8 mm.

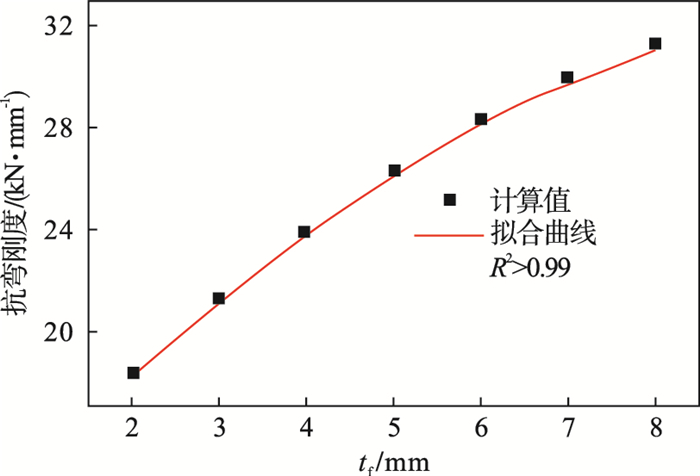

不同翼缘板厚度对STS管幕结构横向抗弯刚度的影响规律见图 4.

图 4(Fig. 4)

| 图 4 不同翼缘板厚度下的荷载-跨中位移关系曲线Fig.4 Load vs mid-span deflection under different connected flange thickness |

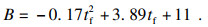

由图 4可知, 在构件加载初期, 各模型的荷载-跨中位移曲线均呈线性增加; 线性阶段的刚度分别为18.4, 21.3, 24.0, 26.4, 28.4, 30.1, 31.4 kN/mm, 呈二次函数的增长趋势, 拟合公式见式(1).随着翼缘板厚度的增加, 抗弯刚度逐渐增加, 但其增幅有减小趋势, 见图 5.

| (1) |

| 图 5 抗弯刚度与翼缘板厚度的关系曲线Fig.5 Relationship between flexural stiffness and flange thickness |

式中: B为抗弯刚度, kN/mm; tf为翼缘板厚度, mm.

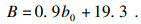

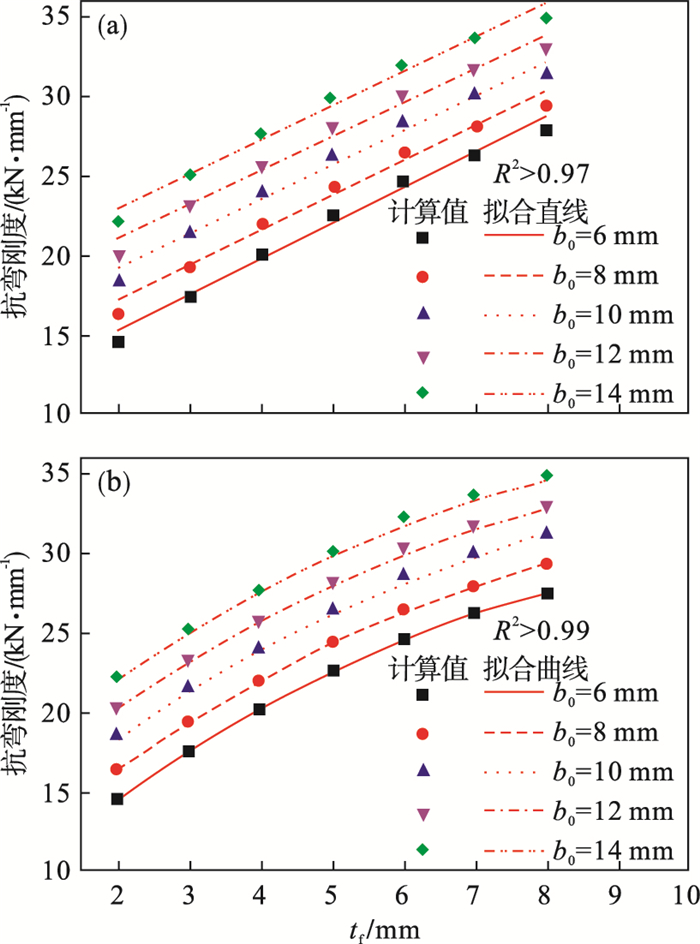

2.3.2 螺栓直径为研究螺栓直径对STS管幕结构横向抗弯刚度的影响规律, 共设计5组构件, 螺栓直径分别为6, 8, 10, 12, 14 mm.

螺栓直径对STS管幕结构抗弯刚度的影响规律见图 6.由图 6可知, 在构件加载初期, 各模型的荷载-跨中位移曲线均呈线性增加; 线性阶段的刚度分别为24.7, 26.5, 28.4, 30.1, 32.0 kN/mm, 呈线性增长趋势, 拟合公式见式(2).螺栓直径每增加1 mm, 抗弯刚度增加约0.9 kN/mm.随着横向连接螺栓直径的增加, 其对应的抗弯刚度见图 7.

| (2) |

| 图 6 不同螺栓直径下的荷载-跨中位移关系曲线Fig.6 Load vs mid-span deflection under different diameters of bolts |

图 7(Fig. 7)

| 图 7 抗弯刚度与螺栓直径的关系曲线Fig.7 Relationship between flexural stiffness and diameter of bolts |

式中b0为螺栓直径, mm.

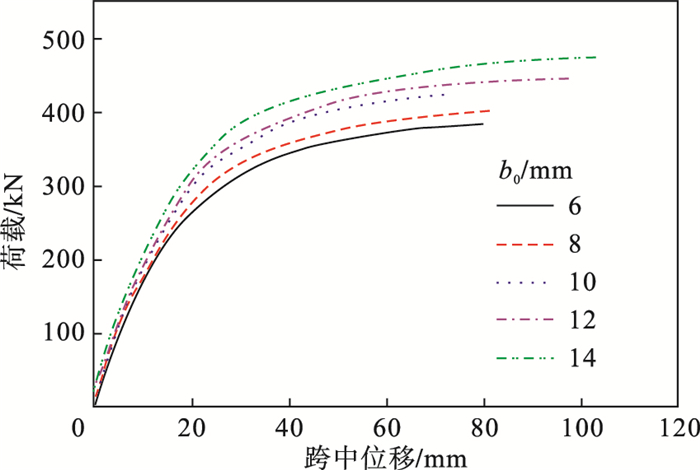

2.3.3 螺栓直径与翼缘板厚度的比值进一步研究翼缘板厚度与螺栓直径的共同作用对新管幕结构抗弯刚度的影响.本节选取翼缘板厚度为2, 3, 4, 5, 6, 7, 8 mm; 螺栓直径为6, 8, 10, 12, 14 mm.采用正交试验方法, 共设计35组有限元模型.

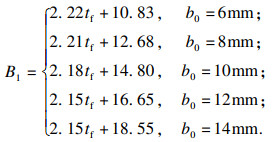

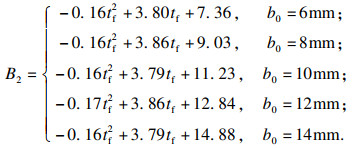

根据上述有限元计算结果, 分别对新管幕结构的抗弯刚度进行线性和非线性拟合, 见图 8, 线性拟合和非线性拟合的公式见式(3)和式(4).

图 8(Fig. 8)

| 图 8 抗弯刚度与翼缘板厚度和螺栓直径的关系曲线Fig.8 Relationship among flexural stiffness, flange thickness and diameter of bolts (a)—线性拟合;(b)—二次函数拟合. |

由图 8可知, 线性拟合和非线性拟合均具有较高的拟合度, 非线性拟合的相关系数略高于线性拟合, 但考虑到应用的方便性, 选用式(3)预测STS管幕结构的抗弯刚度.当螺栓直径不变时, 翼缘板厚度每增加1 mm, STS管幕结构的抗弯刚度约增加2.2 kN/mm.

| (3) |

| (4) |

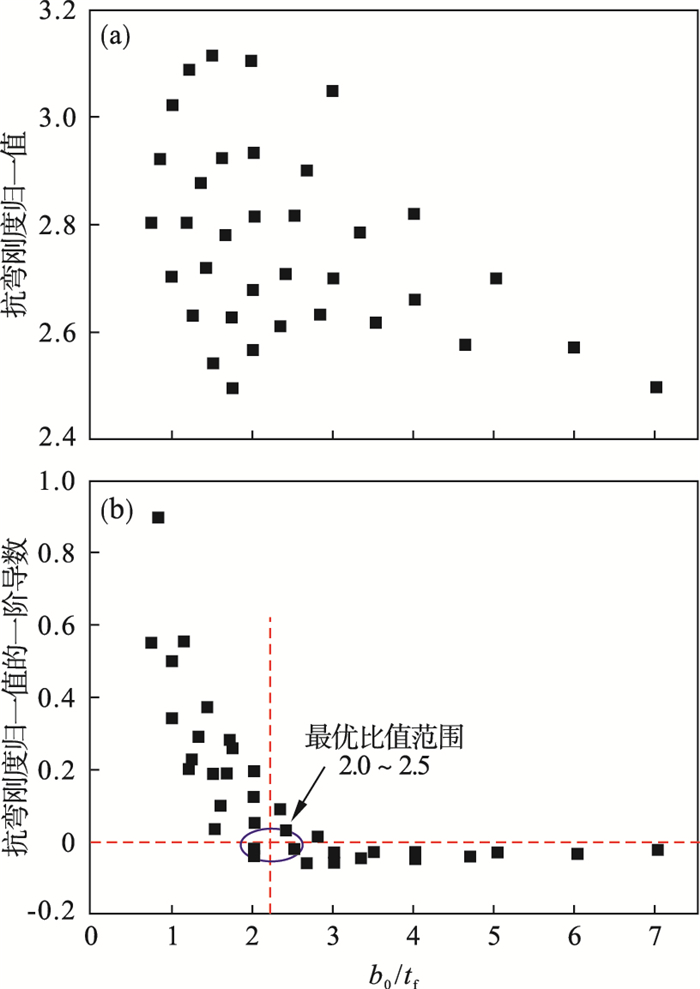

不同螺栓直径和翼缘板厚度对STS管幕结构抗弯刚度的影响规律见图 9.由图 9可知, 螺栓直径和翼缘板厚度的比值过大或过小都会引起计算模型抗弯刚度的变化趋于平缓.基于此, 在STS管幕结构的设计中, 螺栓直径和翼缘板厚度的比值应合理选择.如果两者比值过小, 则容易造成STS管幕结构的横向连接螺栓失去作用, 抵抗变形能力主要由翼缘板承担; 如果两者的比值过大, 荷载作用下翼缘板会首先发生屈服, 造成结构的传力模式不合理.因此, 本节结合SPSS数据处理软件, 对不同螺栓直径和翼缘板厚度下的抗弯刚度值进行归一化处理, 然后对抗弯刚度的归一值进行一阶求导, 发现螺栓直径和翼缘板厚度的比值小于2.0时, 抗弯刚度归一值的一阶导数呈现大于0的趋势; 当两者比值大于2.5时, 抗弯刚度归一值的一阶导数呈现小于0的趋势.由此可见, 螺栓直径和翼缘板厚度的比值在2.0~2.5之间时, 对应的STS管幕结构的横向抗弯刚度较为合理.

图 9(Fig. 9)

| 图 9 螺栓直径和翼缘板厚度对管幕结构抗弯刚度的影响规律Fig.9 Effect of diameter of bolts and flange thickness on flexural stiffness of STS structures (a)—抗弯刚度值归一化;(b)—最优比值范围. |

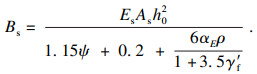

3 抗弯刚度计算方法STS管幕结构在横向上截面尺寸和材料组成均发生变化, 造成其沿构件长度上刚度不一致, 给抗弯刚度的计算带来较大困难.本文结合室内试验[7]和有限元分析,结果表明, STS管幕结构在横向受力模式上基本符合钢-混凝土新型组合梁的受力体系.基于此, 本文参考《混凝土结构设计规范》[13]中对组合梁短期刚度的计算方法, 提出STS管幕结构横向抗弯刚度计算公式, 最后与室内试验结果进行对比, 验证本文提出计算公式的正确性和合理性.

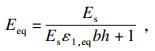

3.1 抗弯刚度计算公式我国对于组合结构短期刚度的计算一般沿用GB 50010—2010《混凝土结构设计规范》[13]中的方法, 对于受弯构件, 其短期刚度公式为

| (5) |

需要说明的是, 对于缝隙间横向连接螺栓的应变不均匀系数, 当ψ≤0.2时, 取ψ=0.2;当ψ≥1.0时, 取ψ=1.0, 具体计算公式如下:

| (6) |

根据试验结果[7]可知, STS管幕结构横向受力构件在加载过程中, 裂缝主要在管间产生, 最终因管间裂缝的扩展而发生破坏, 而钢管内部无裂缝出现, 管内混凝土也未与钢管发生明显的滑移现象.

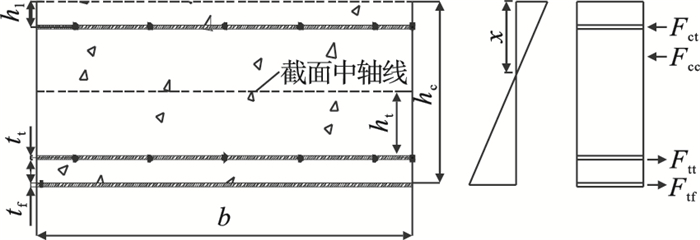

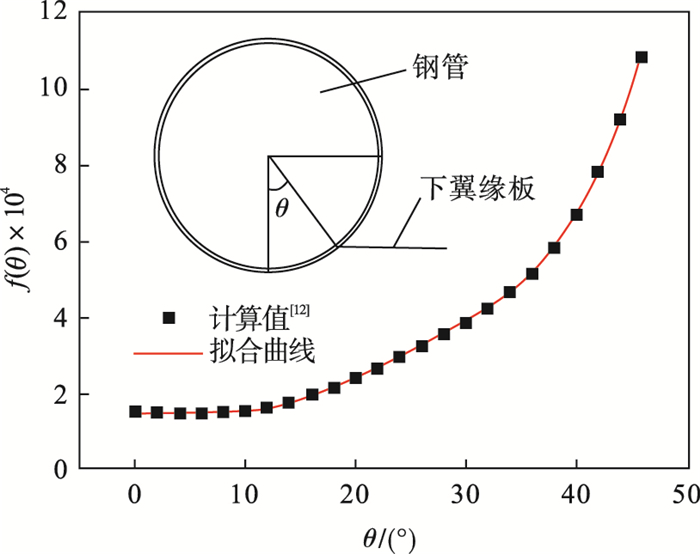

谢欣[12]对于STS管幕结构的横向抗弯刚度进行了简单计算, 将横向翼缘板等效于横向连接螺栓, 将下翼缘板两侧的钢管壁简化为与翼缘板截面同一截面高度, 见图 10(图 1A-A剖面).计算过程中假定翼缘板的纵向纤维变形可分为钢管横向变形和翼缘板受拉产生的变形, 结合两部分在外力作用下的变形, 进而计算出STS管幕结构的等效刚度.

图 10(Fig. 10)

| 图 10 模型简化Fig.10 Simplification of the model |

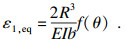

考虑到钢管横向变形和翼缘板变形的叠加作用, 给出了翼缘板纵向纤维等效弹性模量的计算公式[12]:

| (7) |

| (8) |

图 11(Fig. 11)

| 图 11 钢管横向位移与夹角的关系Fig.11 Relationship between transverse displacement and angle |

结合试验结果[7]可知, 翼缘板处的钢管并未产生明显的水平变形, 因此, 翼缘板的纵向纤维变形包括钢管横向变形和翼缘板受拉产生变形的假设是不合理的, 会造成计算结果偏大, 进而造成计算结果不具有保守性, 不利于后期设计和施工的安全性.其次, 谢欣在计算抗弯刚度时, 假设计算截面的中和轴在钢管的水平中轴线, 这也与试验得到的截面应变关系不一致.本文基于谢欣[12]提出的新型管幕结构抗弯刚度计算思路, 结合《混凝土结构设计规范》, 对新型管幕结构横向抗弯刚度进行计算.根据平截面假定, 结合简化的计算模型, 可得

| (9) |

| (10) |

根据受力平衡可得

| (11) |

在受拉侧, 对钢管位置处取矩, 可得

| (12) |

则截面的有效计算高度为

| (13) |

表 1(Table 1)

| 表 1 横向抗弯刚度的理论值和试验值对比 Table 1 Comparison between calculation results and experimental results of transverse flexural stiffness | |||||||||||||||||||||||||||||||||||||||||||||

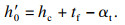

图 12(Fig. 12)

| 图 12 试验值和计算值对比Fig.12 Comparison between experimental results and calculated results of the flexural capacity |

F为选取的计算荷载; BT为STS管幕结构横向抗弯刚度的理论计算值; BE为STS管幕结构横向抗弯刚度的试验值[7].

4 结论1) 随着翼缘板厚度的增加, 管幕结构的抗弯刚度呈二次函数的增长趋势, 但其增幅有减小趋势.螺栓直径每增加1 mm, 抗弯刚度增加约0.9 kN/mm, 基本呈线性增加.

2) 螺栓直径和翼缘板厚度的比值在2.0~2.5之间时, 对应STS管幕结构的横向变形较为合理.

3) 提出STS管幕结构横向抗弯刚度计算公式, 并验证了公式的正确性.

参考文献

| [1] | Schumacher F P, Kim E. Modeling the pipe umbrella roof support system in a Western US underground coal mine[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 60: 114-124. DOI:10.1016/j.ijrmms.2012.12.037 |

| [2] | Jia P J, Zhao W, Khoshghalb A, et al. A new model to predict ground surface settlement induced by jacked pipes with flanges[J]. Tunnelling and Underground Space Technology, 2020, 98: 103330. DOI:10.1016/j.tust.2020.103330 |

| [3] | Liu J, Ma B, Cheng Y. Design of the Gongbei tunnel using a very large cross-section pipe-roof and soil freezing method[J]. Tunnelling and Underground Space Technology, 2018, 72: 28-40. DOI:10.1016/j.tust.2017.11.012 |

| [4] | Jia P J, Jiang B, Zhao W, et al. Calculating jacking forces for circular pipes with welding flange slabs from a combined theory and case study[J]. KSCE Journal of Civil Engineering, 2019, 23(4): 1586-1599. DOI:10.1007/s12205-019-0977-2 |

| [5] | Yang X, Li Y S. Research of surface settlement for a single arch long-span subway station using the pipe-roof pre-construction method[J]. Tunnelling and Underground Space Technology, 2018, 72: 210-217. DOI:10.1016/j.tust.2017.11.024 |

| [6] | Jiang B F, Jia P J, Zhao W, et al. The application of compressive sampling in rapid ultrasonic computerized tomography (UCT) technique of steel tube slab (STS)[J]. PLOS ONE, 2018, 13(1): 1-15. |

| [7] | Jia P J, Zhao W, Guan Y P, et al. Experimental study on the flexural behavior of steel tube slab composite beams and key parameters optimization[J]. Advances in Structural Engineering, 2019, 22(11): 2476-2489. DOI:10.1177/1369433219844335 |

| [8] | Jia P J, Zhao W, Chen Y, et al. A case study on the application of the steel tube slab structure in construction of a subway station[J/OL]. Applied Sciences, 2018[2020-12-05]. https://www.researchgate.net/deref/http%3A%2F%2Fdx.doi.org%2F10.3390%2Fapp8091437. |

| [9] | Jia P J, Zhao W, Du X, et al. Study on ground settlement and structural deformation for large span subway station using a new pre-supporting system[J/OL]. Royal Society Open Science, 2019, 6(2): 181035[2020-11-20]. https://doi.org/10.1098/rsos.181035. |

| [10] | 贾鹏蛟, 赵文, 关永平, 等. 新管幕结构受力模式及关键技术分析[J]. 东北大学学报(自然科学版), 2019, 40(6): 891-895. (Jia Peng-jiao, Zhao Wen, Guan Yong-ping, et al. Analysis of mechanical characteristic and key technique of steel tube slab structure[J]. Journal of Northeastern University(Natural Science), 2019, 40(6): 891-895.) |

| [11] | 张超哲, 赵文, 刘松玉, 等. 地下支护新型管幕结构横向刚度的等效方法与实例验证[J]. 应用基础与工程科学学报, 2019, 27(6): 1321-1332. (Zhang Chao-zhe, Zhao Wen, Liu Song-yu, et al. Equivalent lateral stiffness method and verification of new pipe roofing structure for underground supporting[J]. Journal of Basic Science and Engineering, 2019, 27(6): 1321-1332.) |

| [12] | 谢欣. 沈阳地铁STS工法钢管混凝土横向连接正截面抗弯性能研究[D]. 沈阳: 东北大学, 2014. (Xie Xin. Characteristic of the STS concrete filled steel tube in Shenyang subway[D]. Shenyang: Northeastern University, 2014. ) |

| [13] | 混凝土结构设计规范: GB50010—2010[S]. 北京: 中国建筑工业出版社, 2010. (Code for design of concrete structures: GB50010—2010[S]. Beijing: China Building Industry Press, 2010. ) |

| [14] | 方勇, 王玉银, 傅昶彬, 等. 穿筋压型钢板-混凝土组合板受弯性能研究[J]. 建筑结构学报, 2017, 38(sup1): 1-8. (Fang yong, Wang Yu-yin, Fu Chang-bin, et al. Flexural behavior of profiled steel sheet-concrete composite slabs with crossing steel bars[J]. Journal of Building Structures, 2017, 38(sup1): 1-8.) |