东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819

收稿日期:2020-12-21

基金项目:国家自然科学基金资助项目(51674079)。

作者简介:毕梦园(1995-), 女, 江苏徐州人, 东北大学硕士研究生;

衣海龙(1979-), 男, 辽宁阜新人, 东北大学副教授, 硕士生导师。

摘要:利用Gleeble-1500 D热模拟试验机对添加少量C原子的非等原子比CoCrFeNi高熵合金进行热变形处理.结果表明,当变形温度为1 123 K, 应变速率为0.1 s-1时,合金的显微组织主要为变形晶粒,随着温度的升高或应变速率的降低,变形晶粒边缘开始出现细小的等轴晶;当变形温度为1 223 K时,其组织全部为等轴的再结晶晶粒.当变形温度大于1 223 K时,晶粒开始出现明显的长大现象.利用Arrhenius模型及Avrami方程,建立了CoCrFeNi高熵合金的再结晶动力学模型,对应的再结晶激活能为526.078 kJ·mol-1.

关键词:高熵合金热变形显微组织再结晶动力学激活能

Microstructure Evolution and Recrystallization Kinetics of CoCrFeNi High Entropy Alloy

BI Meng-yuan, XIE Ren-yi, ZHANG Yi-fan, YI Hai-long

State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China

Corresponding author: YI Hai-long, E-mail: yihl@ral.neu.edu.cn.

Abstract: Using a Gleeble-1500 D thermal simulator, the non-equal molar CoCrFeNi high entropy alloy doped with minor carbon was conducted by hot deformation under different deformation conditions. The results show that when the temperature is 1 123 K and strain rate is 0.1 s-1, the microstructure is mainly composed of deformed grains. With the increase of temperature or decrease of strain rate, fine grains start to appear at the deformed grains edge. When the temperature increases to 1 223 K, all microstructure is transformed to equiaxed recrystallization grains. When the temperature is higher than 1 223 K, the grains become coarse. Arrhenius model and Avrami equation were used to build the kinetic model of recrystallization, and the activation energy was obtained as 526.078 kJ/mol.

Key words: high entropy alloyhot deformationmicrostructurerecrystallization kineticsactivation energy

CoCrFeNi高熵合金具有塑性高、相稳定性高等优点[1-2],在室温下拉伸时,该合金具有良好的塑性变形能力,在低于常温拉伸时,由于层错能逐渐降低,会形成更加稳定的HCP相,使其获得更加优异的塑性,得到研究者的广泛关注[3-4].更进一步的研究表明,适当提高Co元素、Cr元素含量可以显著地影响合金的层错能,可以适当降低FCC相稳定性,有利于在变形过程中产生形变诱导相变及形变诱导孪晶等现象[5],从而进一步增强了塑性变形的能力.

尽管通过对CoCrFeNi的成分微调,可以提高合金的塑性,但对材料的屈服强度贡献较小.相关研究****发现,通过向合金中添加一定量的C元素,基于间隙固溶及析出相调控,能够提高材料的屈服强度.同时,孪晶能够与固溶原子产生相互作用,提高基体中退火孪晶的比例,实现组织调控[6].

高熵合金力学性能不仅可以通过调整成分来改善,还可以通过热处理工艺进行优化调控.目前,大部分研究工作集中在冷轧及退火工艺方面[7-8],对相关的前序热轧工艺研究较少.对于热轧工艺来说,高温热加工过程使合金发生动态再结晶,进而获得细小的晶粒,同时,高温组织对后续的冷轧及退火工艺均存在遗传性,因此,研究高温变形过程中的组织演变规律对后续冷轧及退火组织调控具有重要意义.本文选取了CoCrFeNi高熵合金,对其高温变形行为进行研究,观察其在不同变形条件下的显微组织演变规律,为后续调控该合金的性能提供实验基础.

1 试验材料与方法设计了含有微量C原子的非等原子比CoCrFeNi高熵合金,其成分如表 1所示.冶炼后的合金经过锻造处理,然后在1 473 K固溶处理3 h.随后加工成?5 mm×10 mm的圆柱,利用Gleeble-1500 D热模拟试验机进行压缩变形.具体试验工艺:以10 K/s的速度加热至1 473 K,保温5 min后,分别降至1 123, 1 173, 1 223及1 273 K, 再以不同的应变速率变形(

表 1(Table 1)

| 表 1 CoCrFeNi高熵合金的化学成分(质量分数) Table 1 Chemical composition of CoCrFeNi high entropy alloy(mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||

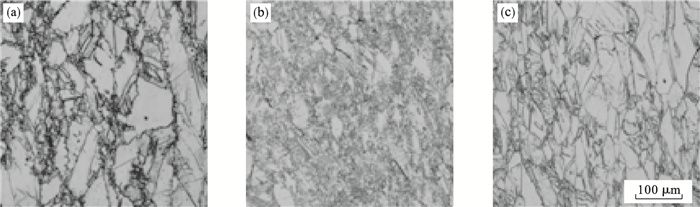

2 试验结果与讨论2.1 热变形后试样的显微组织图 1为合金在1 123 K变形,应变速率分别为0.001, 0.01, 0.1 s-1条件下的金相显微组织照片.在0.1 s-1的应变速率下变形时,组织基本由变形后被拉长的大晶粒组成,只有很少部分的等轴晶粒存在于变形晶粒之间.随着应变速率的降低,在原始晶粒的边界处出现许多细小的再结晶晶粒,这种项链状组织的出现,是发生不连续动态再结晶的标志之一[9].当应变速率从0.01 s-1降低至0.001 s-1时,晶粒尺寸明显变大,再结晶晶粒发生了长大,说明低的应变速率可以使晶粒有足够的时间形核长大,应变速率越慢越有利于动态再结晶的发生.另外,变形温度的差异也使得材料微观组织发生显著变化.当变形温度为1 123 K时,小的再结晶等轴晶粒在变形后的原始晶粒晶界处形核,形成项链状结构.随着变形温度的升高,晶界迁移率加快,促进了动态再结晶过程,晶粒尺寸逐渐变得均匀.

图 1(Fig. 1)

| 图 1 CoCrFeNi高熵合金在1 123 K变形,不同应变速率下的显微组织Fig.1 Microstructure of CoCrFeNi high entropy alloy deformed at 1 123 K under different stain rates (a)—0.001 s-1; (b)—0.01 s-1; (c)—0.1 s-1. |

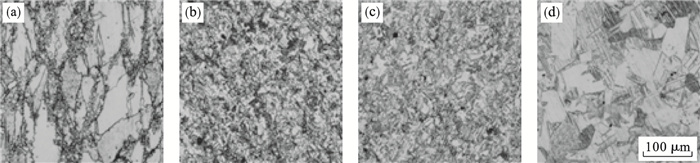

图 2为合金分别在1 123, 1 173, 1 223, 1 273 K变形,应变速率为0.001 s-1条件下的金相显微组织照片.随着变形温度的进一步提高,见图 2c和图 2d,在发生完全再结晶的基础上,晶粒尺寸较1 173 K变形时的更大,说明高的变形温度有利于再结晶晶粒的长大.

图 2(Fig. 2)

| 图 2 CoCrFeNi高熵合金应变速率为0.001 s-1, 不同温度下变形的显微组织Fig.2 Microstructure of CoCrFeNi high entropy alloy deformed at different temperatures with strain rate of 0.001 s-1 (a)—1 123 K; (b)—1 173 K; (c)—1 223 K; (d)—1 273 K. |

2.2 CoCrFeNi高熵合金本构模型的建立图 3为CoCrFeNi高熵合金的应力-应变曲线.应力随应变的升高先急剧上升,随后曲线缓慢到达一个峰值后应力值维持稳定(见图 3a).另外,应力值随变形温度的提高及应变速率的下降而降低.在相同的应变速率情况下,温度越高,峰值应力越低,峰值应变越小,具体如图 3b所示.

图 3(Fig. 3)

| 图 3 CoCrFeNi高熵合金在不同变形条件下的应力-应变曲线Fig.3 Stress-strain curves of CoCrFeNi high entropy alloy under different deformation conditions (a)—1 123 K; (b)—0.001 s-1. |

材料在一开始发生变形时产生了严重的加工硬化现象,随着变形量的增大,软化速度不断提高,逐渐与加工硬化速度保持一致,此时的应力值为峰值应力.当该合金的变形量继续增加时,加工硬化与动态软化保持动态平衡.温度对材料动态软化的速度也有显著影响,随着温度的升高,软化速率越快,达到动态平衡的变形量也越低.

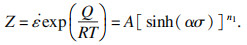

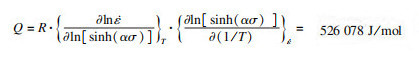

上述试验结果表明,金属材料在热变形过程中,应力值不仅受应变的影响,也与变形温度及应变速率密切相关,而Zener-Hollomen参数可以精确描述上述热变形的条件[10],见式(1) :

| (1) |

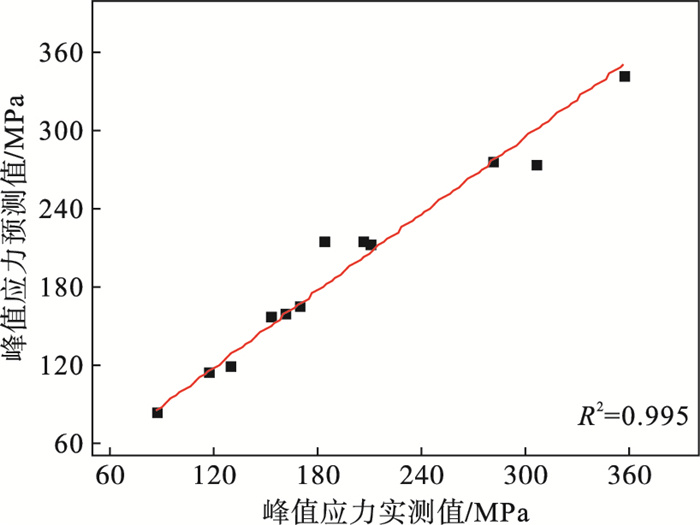

当变形温度一定时,线性回归分析得出

| (2) |

图 4(Fig. 4)

| 图 4 CoCrFeNi高熵合金峰值应力实测值与预测值的对比曲线Fig.4 Comparison between measured and predicted peak stress of CoCrFeNi high entropy alloy |

在CoCrFeNi高熵合金中,Ni的扩散是最缓慢的,其激活能为317.5 kJ/mol[11],本次研究中的高熵合金激活能为526.078 kJ/mol,表 2为其他CoCrFeNi高熵合金的激活能,其中CrFeCoNiMo0.2高熵合金[10]的激活能较高是因为FCC中形成富Mo的σ相使晶格畸变更加严重,同时抑制了晶粒粗化.

表 2(Table 2)

| 表 2 其他CoCrFeNi系高熵合金的激活能 Table 2 Activation energy of other high entropy alloys based on CoCrFeNi |

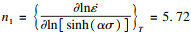

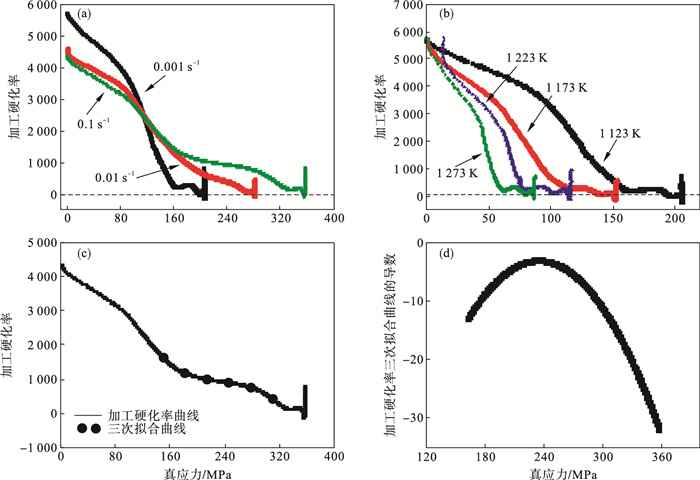

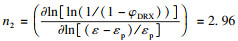

2.3 动态再结晶动力学模型的建立变形条件对材料的峰值应力存在显著影响,而材料发生动态再结晶的临界点发生在峰值应力出现之前,因此,不同的变形条件也会影响合金临界应变值.本试验利用应变硬化率曲线来计算动态再结晶的临界应变值.由于压缩得到的应力-应变曲线并非光滑曲线,故首先将曲线进行九次多项式拟合[16],再进行求导获得加工硬化率曲线,如图 5a, 图 5b所示.图 5a为材料在1 123 K不同应变速率下的加工硬化率曲线;图 5b为材料在应变速率为0.001 s-1不同变形温度下的加工硬化率曲线.由图可知,随变形温度升高,应变速率增大,材料的再结晶临界应力值降低.将所得的加工硬化率曲线进行三次多项式拟合并求导,所得加工硬化率一阶导数曲线拐点即为所求的临界应力.图 5c为材料在1 123 K,0.1 s-1的变形条件下的加工硬化率曲线及三次多项式拟合曲线,判定系数R2=0.998,图 5d为该变形条件下加工硬化率拟合曲线的导数.各个变形条件下的临界应变及相关参数如表 3所示.

图 5(Fig. 5)

| 图 5 CoCrFeNi高熵合金在不同变形条件下的加工硬化率曲线Fig.5 Work hardening rate curves of CoCrFeNi high entropy alloy under different deformation conditions (a)—1 123 K; (b)—0.001 s-1; (c)—1 123 K, 0.1 s-1; (d)—1 123 K和0.1 s-1时拟合曲线的导数. |

表 3(Table 3)

| 表 3 CoCrFeNi高熵合金在不同变形条件下的参数 Table 3 Parameters of CoCrFeNi high entropy alloy under different deformation conditions |

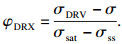

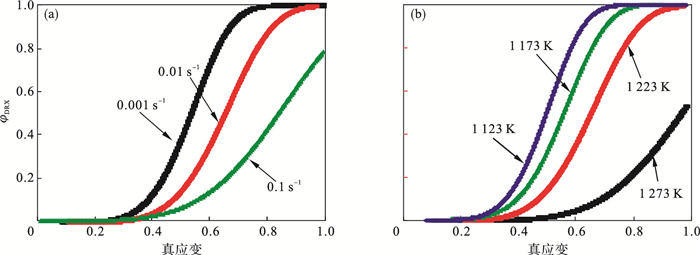

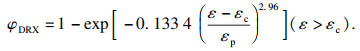

材料在发生再结晶时其流动应力发生变化产生的应力差可利用应力-应变曲线来确定,根据Avrami方程,动态再结晶体积分数可以表示为[17]

| (3) |

动态再结晶的体积分数由材料在不同变形条件下的应力值比表示:

| (4) |

| (5) |

图 6(Fig. 6)

| 图 6 CoCrFeNi高熵合金在不同变形条件下的再结晶动力学曲线Fig.6 Recrystallization kinetic curves of CoCrFeNi high entropy alloy under different deformation conditions (a)—1 173 K; (b)—0.001 s-1. |

3 结论1) 利用Arrhenius方程建立CoCrFeNi高熵合金的峰值应力本构方程,引入判定系数及平均相对误差,结果表明得到的含有Zener-Hollomon参数的双曲正弦函数形式本构方程能够精确预测CoCrFeNi高熵合金的峰值流动应力,平均相对误差为4.9%.

2) 计算得到该合金的再结晶激活能为526.078 kJ/mol,与其他CoCrFeNi高熵合金相比,本研究中CoCrFeNi高熵合金具有更高的激活能.

3) 应用Avrami方程计算得到再结晶临界应变值,临界应变随变形温度的上升及应变速率的下降而变小,同时计算得到的再结晶动力学模型为

|

参考文献

| [1] | Wu Z, Bei H, Pharr G M, et al. Temperature dependence of the mechanical properties of equiatomic solid solution alloys with face-centered cubic crystal structures[J]. Acta Materialia, 2014, 81: 428-441. DOI:10.1016/j.actamat.2014.08.026 |

| [2] | Vaidya M, Guruvidyathri K, Murty B S. Phase formation and thermal stability of CoCrFeNi and CoCrFeMnNi equiatomic high entropy alloys[J]. Journal of Alloys and Compounds, 2019, 774: 856-864. DOI:10.1016/j.jallcom.2018.09.342 |

| [3] | Vaidya M, Anirudha K, Marshal A, et al. Phase evolution and stability of nanocrystalline CoCrFeNi and CoCrFeMnNi high entropy alloys[J]. Journal of Alloys and Compounds, 2019, 770: 1004-1015. DOI:10.1016/j.jallcom.2018.08.200 |

| [4] | Wei D, Li X, Heng W, et al. Novel Co-rich high entropy alloys with superior tensile properties[J]. Materials Research Letters, 2019, 7(2): 82-88. DOI:10.1080/21663831.2018.1553803 |

| [5] | Wei D, Li X, Jiang J, et al. Novel Co-rich high performance twinning-induced plasticity(TWIP) and transformation-induced plasticity(TRIP) high-entropy alloys[J]. Scripta Materialia, 2019, 165: 39-43. DOI:10.1016/j.scriptamat.2019.02.018 |

| [6] | Ko J Y, Hong S I. Microstructural evolution and mechanical performance of carbon-containing CoCrFeMnNi-C high entropy alloys[J]. Journal of Alloys and Compounds, 2018, 743: 115-125. DOI:10.1016/j.jallcom.2018.01.348 |

| [7] | Li Z M, Tasan C C, Pradeep K G, et al. A TRIP-assisted dual-phase high-entropy alloy: grain size and phase fraction effects on deformation behavior[J]. Acta Materialia, 2017, 131: 323-335. DOI:10.1016/j.actamat.2017.03.069 |

| [8] | Sathiaraj G D, Ahmed M Z, Bhattacharjee P P. Microstructure and texture of heavily cold-rolled and annealed fcc equiatomic medium to high entropy alloys[J]. Journal of Alloys and Compounds, 2016, 664: 109-119. DOI:10.1016/j.jallcom.2015.12.172 |

| [9] | He G A, Zhao Y F, Gan B, et al. Mechanism of grain refinement in an equiatomic medium-entropy alloy CrCoNi during hot deformation[J]. Journal of Alloys and Compounds, 2020, 815: 152382. |

| [10] | Wang J, Liu Y, Liu B, et al. Flow behavior and microstructures of powder metallurgical CrFeCoNiMo0.2 high entropy alloy during high temperature deformation[J]. Materials Science and Engineering: A, 2017, 689: 233-242. DOI:10.1016/j.msea.2017.02.064 |

| [11] | Tsai K Y, Tsai M H, Yeh J W. Sluggish diffusion in Co-Cr-Fe-Mn-Ni high-entropy alloys[J]. Acta Materialia, 2013, 61(13): 4887-4897. DOI:10.1016/j.actamat.2013.04.058 |

| [12] | Eleti R R, Bhattacharjee T, Zhao L, et al. Hot deformation behavior of CoCrFeMnNi FCC high entropy alloy[J]. Materials Chemistry and Physics, 2017, 210: 176-186. |

| [13] | Nayan N, Singh G, Murty S V S N, et al. Hot deformation behaviour and microstructure control in AlCrCuNiFeCo high entropy alloy[J]. Intermetallics, 2014, 55: 145-153. DOI:10.1016/j.intermet.2014.07.019 |

| [14] | Li J, Gao B, Tang S, et al. High temperature deformation behavior of carbon-containing FeCoCrNiMn high entropy alloy[J]. Journal of Alloys and Compounds, 2018, 747: 571-579. DOI:10.1016/j.jallcom.2018.02.332 |

| [15] | 周金莲. Al0.6CoCrFeNi双相高熵合金的热变形行为及组织调控[D]. 北京: 北京理工大学, 2016. (Zhou Jin-lian. Hot deformation behavior and microstructure control in dual-phase Al0.6CoCrFeNi high entropy alloy[D]. Beijing: Beijing Institute of Technology, 2016. ) |

| [16] | Kahnooji M, Hanzaki A Z, Abedi H R, et al. An investigation into the dynamic recrystallization behavior of a non-equiatomic high entropy alloy[J]. Materials Science and Engineering: A, 2019, 768: 138423. DOI:10.1016/j.msea.2019.138423 |

| [17] | Annasamy M, Haghdadi N, Taylor A, et al. Dynamic recrystallization behaviour of AlxCoCrFeNi high entropy alloys during high-temperature plane strain compression[J]. Materials Science and Engineering: A, 2019, 745: 90-106. |

| [18] | Bergstr?m Y. A dislocation model for the stress-strain behaviour of polycrystalline α-Fe with special emphasis on the variation of the densities of mobile and immobile dislocations[J]. Materials Science and Engineering, 1970, 5(4): 193-200. DOI:10.1016/0025-5416(70)90081-9 |

/s-1

/s-1