, 骆宗安1

, 骆宗安1 1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819;

2. 鸿富锦精密电子有限公司, 天津 300457

收稿日期:2020-06-28

基金项目:国家重点研发计划项目(2018YFA0707302, 2018YFA0707304); 国家自然科学基金资助项目(51774085)。

作者简介:冯莹莹(1982-), 女, 辽宁鞍山人, 东北大学副研究员, 博士;

骆宗安(1967-), 男, 湖南桂阳人, 东北大学教授。

摘要:搅拌摩擦焊解决了7075铝合金难焊接问题, 但焊接过程中复杂的温度、流场变化容易造成焊缝缺陷.本文利用FLUENT软件模拟研究了7075铝合金焊接过程温度场与流场的变化规律, 并对模拟结果进行了验证.结果表明: 前进侧焊接温度高于后退侧, 但其材料流速低于后退侧, 焊缝最高温度出现在轴肩边缘内侧.搅拌头转速越大, 焊接速度越小, 则焊接温度越高; 搅拌头转速越大, 材料流速越快, 焊接速度对材料流速影响越小.在本文实验条件下, 在转速-焊接速度为800 r/min-100 mm/min时, 可得到无缺陷焊缝.

关键词:搅拌摩擦焊7075铝合金FLUENT温度场流场

Experiment Study and Simulation for Friction Stir Welding Process of 7075 Aluminum Alloy

FENG Ying-ying1, ZHAO Shuang2, LIU Zhao-song1

, LUO Zong-an1

, LUO Zong-an1 1. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China;

2. Hongfujin Precision Electronics Co., Ltd., Tianjin 300457, China

Corresponding author: LIU Zhao-song, E-mail: 18021525982@163.com.

Abstract: Friction stir welding (FSW) is used to solve the problem of the poor solderability of 7075 aluminum alloy. However, the complex changes of temperature and flow field are prone to cause defects. In this work, FLUENT software was used to study the changes of temperature and flow field of 7075 aluminum alloy during welding and the simulated results were verified. It is found that the temperature on the advancing side is higher, the flow rate is lower, and the maximum temperature appears inside the shoulder edge. When the rotation speed of the stirring head is higher, the welding speed becomes smaller, associated with a higher welding temperature. Meanwhile, the flow rate is faster and less affected by the welding speed. Under the conditions of the rotation speed-welding speed parameters of 800 r/min-100 mm/min, the defect-free weld can be achieved.

Key words: friction stir welding (FSW)7075 aluminum alloyFLUENTtemperature fieldflow field

7075铝合金因其高强度和低密度等优势被广泛应用于工业领域, 但其可焊性能较差, 采用熔焊等传统焊接手段不易成型[1].搅拌摩擦焊作为新型固相连接技术, 解决了7075铝合金难焊接问题, 但由于受材料温度、速度和搅拌头倾角等内外因素的影响, 焊后接头易产生缺陷[2-3].其中材料温度、流速作为影响焊缝质量的关键, 是研究搅拌摩擦焊过程的首要对象, 但仅通过实验结果进行理论分析难以准确高效地解决搅拌摩擦焊实际问题[4-5].

目前针对7075铝合金搅拌摩擦焊的研究大多集中于温度场, 没有综合考虑温度场和流场对焊接过程的影响.Song等[6]建立了搅拌摩擦焊三维传热模型, 结果表明工件预热有利于焊缝成型.李红克等[7]开发了用于模拟温度场的热量自适应模型, 并证明了模型具有较高精度.Chao等[8]对7075-T651铝合金的材料流动行为进行了研究, 发现在准稳态焊接阶段, 原始焊缝位置的塑性金属被搅拌均匀, 焊缝附近金属流动主要集中分布在轴肩范围内.

本文基于流体动力学理论, 运用FLUENT软件对7075铝合金搅拌摩擦焊过程的温度和流体速度进行模拟研究, 通过热电偶测温和标记嵌入实验对模拟结果进行了验证, 并探索出一套合理、可行的工艺参数.结果表明, 本文采用的数值模拟方法可以准确地描述7075铝合金焊接过程温度场和流场变化, 对探究7075铝合金搅拌摩擦焊接机理、预测焊缝组织演变和力学性能等具有重要指导意义.

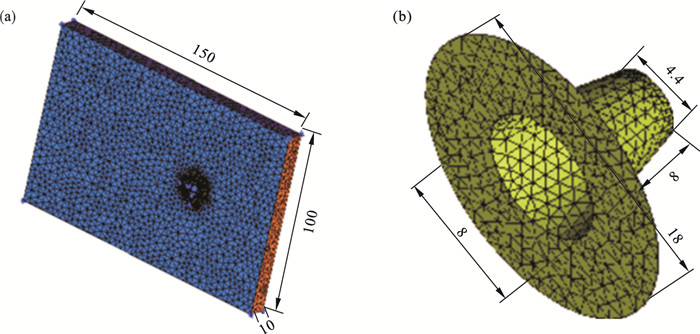

1 有限元模型1.1 几何建模搅拌摩擦焊模型由两部分构成: 工件和搅拌工具.为兼顾计算精度与计算效率, 将工件尺寸设为150 mm×100 mm×10 mm, 搅拌头轴肩直径为18 mm, 搅拌针大径为8 mm, 小径为4.4 mm, 针长为8 mm, 形状采用圆台形.工件材料选用7075铝合金, 搅拌工具材料选用H13热模具钢.体网格选择以四面体为主的混合网格, 全局网格最大尺寸为4mm, 轴肩面、搅拌针侧面及底面最大网格尺寸分别为1.5, 1, 0.7 mm.图 1为有限元网格划分模型.

图 1(Fig. 1)

| 图 1 物理模型网格划分(mm)Fig.1 Mesh division in the physical model (a)-工件网格划分;(b)-搅拌头网格划分. |

1.2 热源设置搅拌工具与工件摩擦产热以及材料剪切塑性变形产热是温度场变化的主要原因[9].所以, 在建立热源模型时, 既考虑了摩擦产热也考虑了材料的剪切塑性变形产热, 这样能更好地反映产热与材料流动的耦合关系.本文忽略相变产热, 选用分布热源模型[10-11].

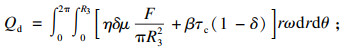

轴肩产热表达式为

| (1) |

| (2) |

| (3) |

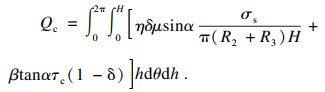

1.3 材料模型本文将工件视为不可压缩的非牛顿流体, 且流体运动状态为层流.其黏度表达式为[12]

| (4) |

查阅材料相关数据[13-14], 利用Origin软件将导热系数、比定压热容及屈服强度拟合成与温度相关的多项式进行模拟.导热系数与温度的拟合方程式为

| (5) |

| (6) |

| (7) |

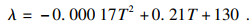

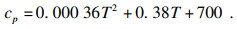

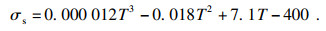

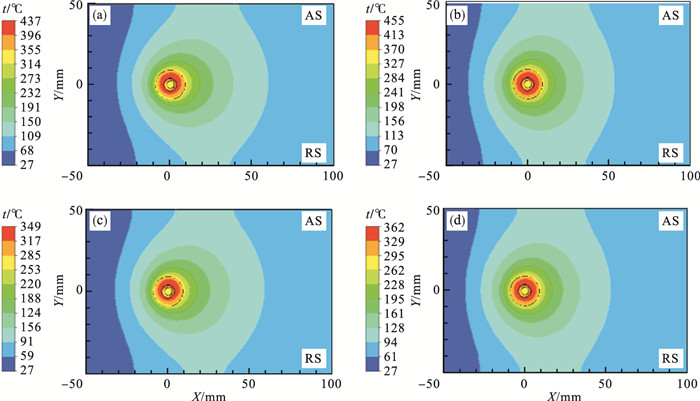

2.1 焊接温度场模拟图 2为不同参数下工件表面温度分布情况, 可以看出, 峰值温度随搅拌头转速增加而升高, 随焊接速度增加而降低.T4状态下7075铝合金的熔点范围为450~650 ℃, 在800 r/min-100 mm/min, 800 r/min-60 mm/min参数下表面峰值温度分别为437, 455 ℃, 可达熔点的80%左右, 工件所受热量充足, 材料软化效果好, 不易产生缺陷.工件表面温度呈水滴状分布, 随着搅拌头往X轴负方向移动, 温度场沿焊接方向被拉长, 焊接后方等温线变稀疏, 水平温度分布梯度小于焊接前方.这是由于焊接前方未受搅拌工具直接作用, 主要热量来源为焊接后方的传递摩擦热, 其表面温度低, 散热较快.

图 2(Fig. 2)

| 图 2 不同焊接参数下工件表面温度分布(X-焊接方向, Y-工件横向)Fig.2 Temperature distribution of the workpiece surface under different welding parameters (X-welding direction, Y-transverse direction) (a)-800 r/min-100 mm/min; (b)-800 r/min-60 mm/min; (c)-600 r/min-100 mm/min; (d)-600 r/min-60 mm/min. |

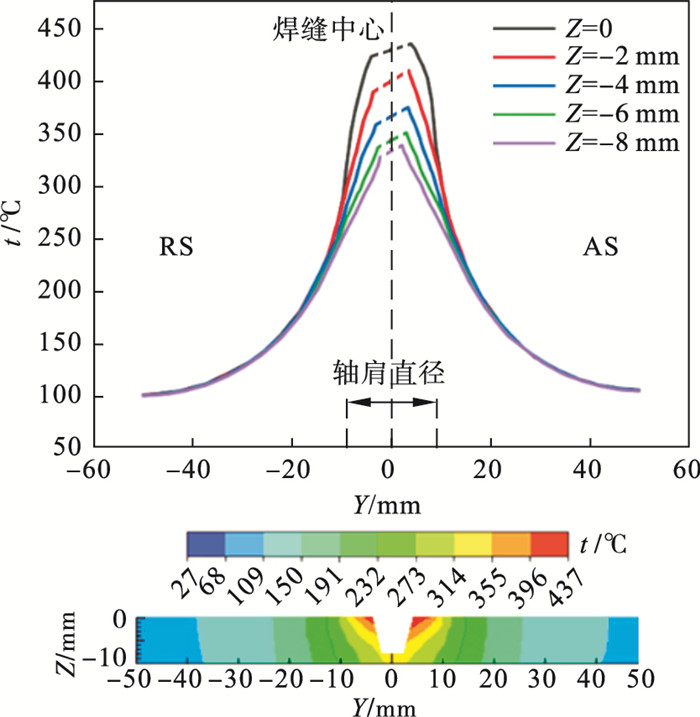

图 3为800 r/min-100 mm/min参数下焊缝横截面温度分布.由于前进侧(AS)发生材料堆积, 产热较多, 工件温度沿焊缝中心呈不对称分布, 且峰值温度出现在前进侧轴肩边缘内侧.厚度方向上温度呈漏斗状阶梯分布.轴肩是表面材料产生塑性变形与热量的主要因素, 因此与轴肩接触的工件表面温度最高, 随着与工件上表面距离的增加, 轴肩影响降低, 搅拌针侧面摩擦产热面积变小, 温度下降; 而在轴肩接触范围外, 厚度方向温度变化不明显.

图 3(Fig. 3)

| 图 3 X=0 mm焊缝横截面不同深度温度分布(Y-工件横向, Z-厚度方向)Fig.3 Temperature distribution at different depths of the cross section of X=0 mm weld (Y-transverse direction, Z-thickness direction) |

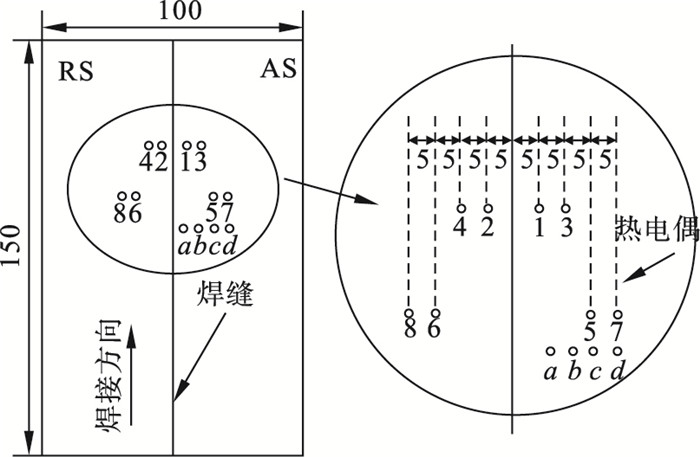

2.2 焊接温度场实验为验证温度场模拟结果的准确性, 用7075-T4铝板进行测温实验, 板材规格为150 mm×100 mm×10 mm.图 4为测温打孔分布示意图, 从背面在焊缝两侧分别打直径为1 mm的小孔, 将K型低温热电偶埋入小孔中.为保证测量值的准确性, 避免搅拌针的影响, 从前进侧和后退侧距焊缝中心5 mm处开始取点.每隔5 mm取1点, 所取点距工件上表面约为3 mm.其中点1、点3、点5、点7、点a、点b、点c与点d位于前进侧, 点2、点4、点6与点8位于后退侧.

图 4(Fig. 4)

| 图 4 测温打孔分布示意图(mm)Fig.4 Schematic diagram of punch distribution for temperature measurement |

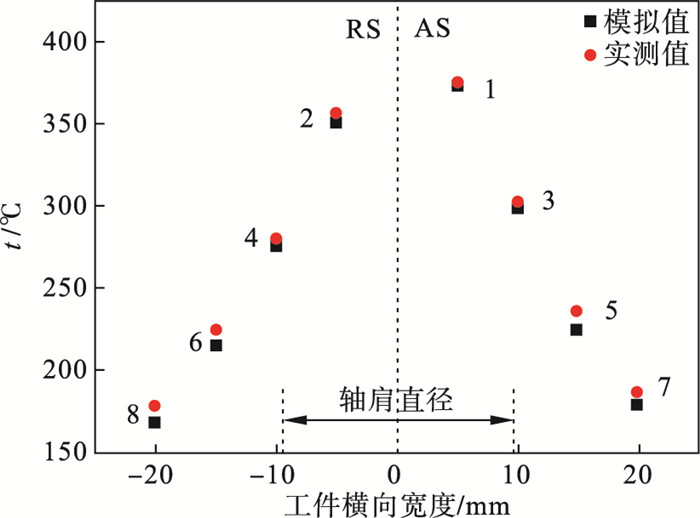

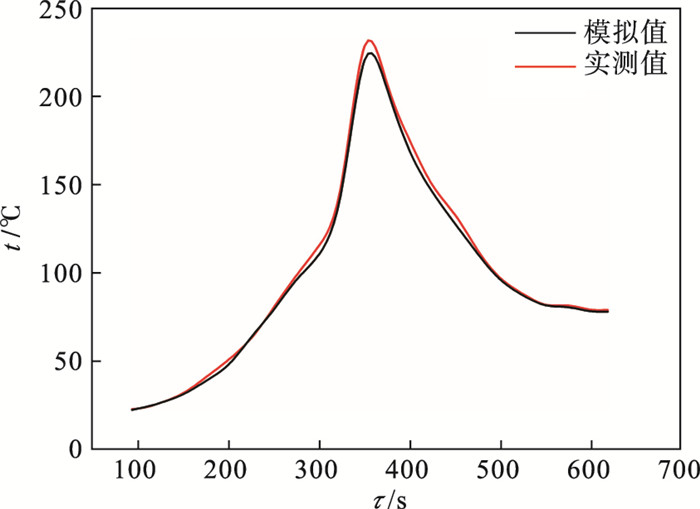

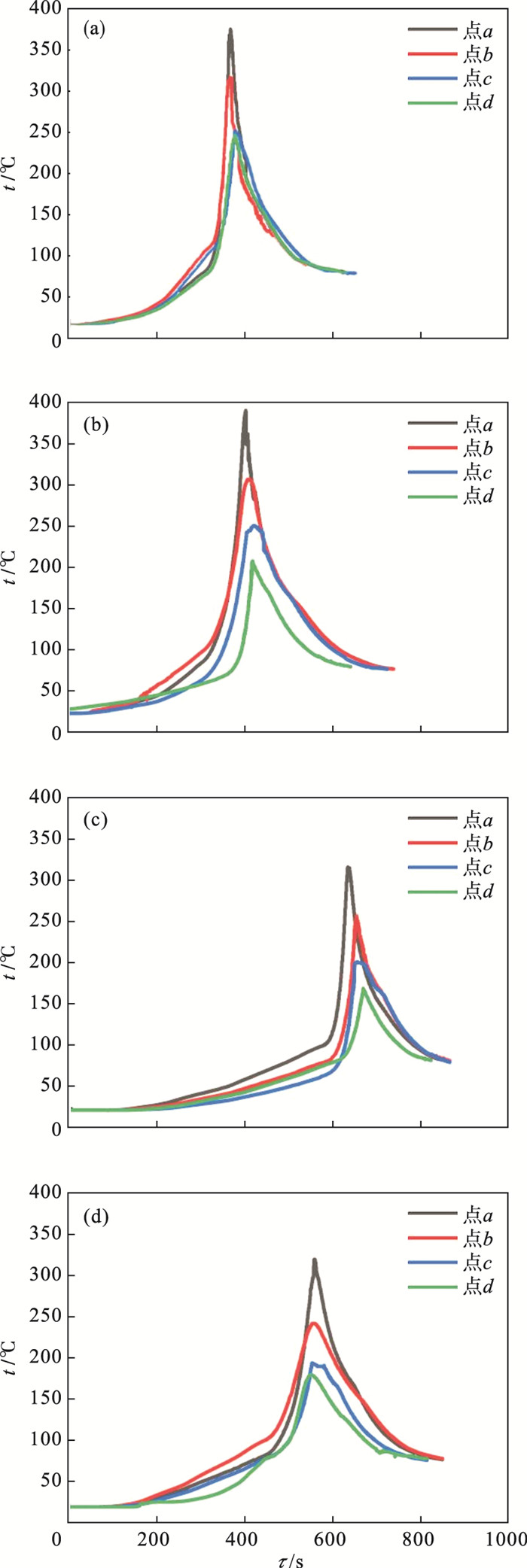

图 5为800 r/min-100 mm/min参数下模拟与实验瞬态温度对比, 图中所取点的模拟温度值与实验温度值吻合良好, 误差在10%以内.焊缝两侧对称位置的前进侧各点实验温度值均大于后退侧, 位于轴肩边缘内侧的点1实验温度最高, 与图 3焊缝两侧模拟温度场分布规律一致.图 6为图 5中偏差较大的点5处连续温度的模拟值与实验值的对比图, 该处的温度模拟值与实验值吻合良好.取前进侧的a, b, c, d 4个点进行不同参数下实验温度测试, 如图 7所示.焊接时焊缝温度随搅拌头转速增加而升高, 随焊接速度增加而降低, 且搅拌头转速对温度场影响较大, 与图 2不同参数下模拟温度场变化规律相同.

图 5(Fig. 5)

| 图 5 模拟与实验瞬态温度Fig.5 Simulated and experimental instantaneous temperature |

图 6(Fig. 6)

| 图 6 点5处模拟与实验温度对比Fig.6 Simulated and experimental temperature of point 5 |

图 7(Fig. 7)

| 图 7 实验温度分布曲线Fig.7 Experimental temperature distribution curves (a)-800 r/min-100 mm/min; (b)-800 r/min-60 mm/min; (c)-600 r/min-100 mm/min; (d)-600 r/min-60 mm/min. |

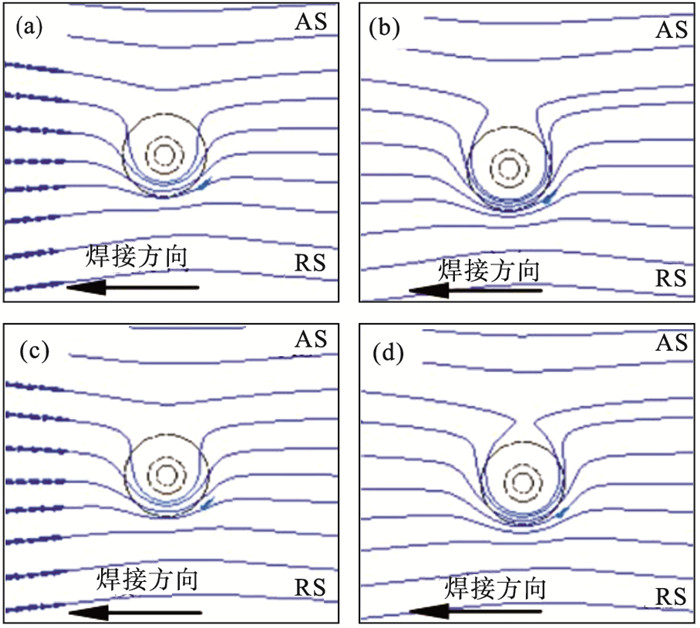

2.3 材料流场模拟图 8为不同参数下的材料流动轨迹, 焊接过程中材料围绕搅拌头运动, 由后退侧转移至前进侧; 搅拌头转速越小, 焊接速度越低, 则前进侧焊合缝隙越大.因此, 前进侧作为焊缝愈合位置, 是焊接过程中的薄弱部位[15].在800 r/min-100 mm/min参数下焊合缝隙最小, 焊后不易产生缺陷.

图 8(Fig. 8)

| 图 8 材料流线图Fig.8 Diagrams of material flow (a)-800 r/min-100 mm/min; (b)-800 r/min-60 mm/min; (c)-600 r/min-100 mm/min; (d)-600 r/min-60 mm/min. |

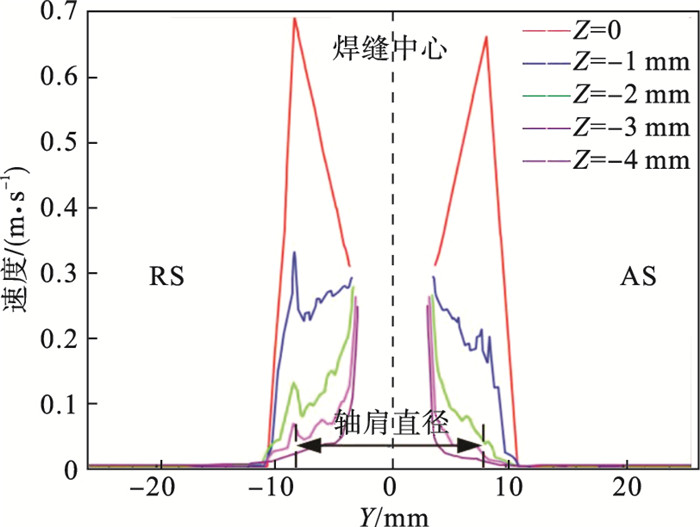

图 9为X=0 mm处横截面速度分布, 可以看出, 材料流速沿厚度方向递减.距离上表面1 mm厚度内峰值速度出现在轴肩边缘内侧; 距离上表面1 mm厚度外峰值速度出现在搅拌针侧面.同一水平面材料流速呈不对称分布, 后退侧材料流速大于前进侧.

图 9(Fig. 9)

| 图 9 横截面速度分布(Y-工件横向)Fig.9 Velocity distribution of the cross section (Y-transverse direction) |

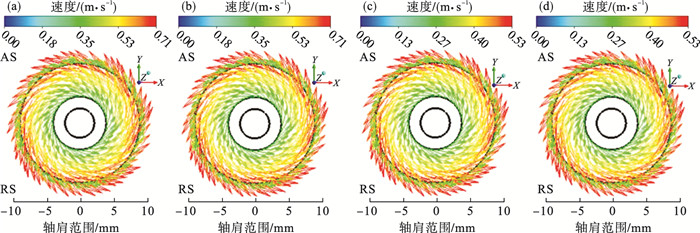

图 10为轴肩速度分布, 搅拌头的模拟旋转方向为逆时针, 图中材料流速方向与搅拌头旋转方向一致; 轴肩边缘处材料流速最快, 越靠近焊缝中心材料流速越低, 材料流速最集中的部位出现在轴肩边缘.对比图 10a~图 10d可以发现, 搅拌头转速越大, 材料越易流动, 焊接速度对材料流速影响越小.

图 10(Fig. 10)

| 图 10 轴肩速度分布Fig.10 Velocity distribution at the shoulder (a)-800 r/min-100 mm/min; (b)-800 r/min-60 mm/min; (c)-600 r/min-100 mm/min; (d)-600 r/min-60 mm/min. |

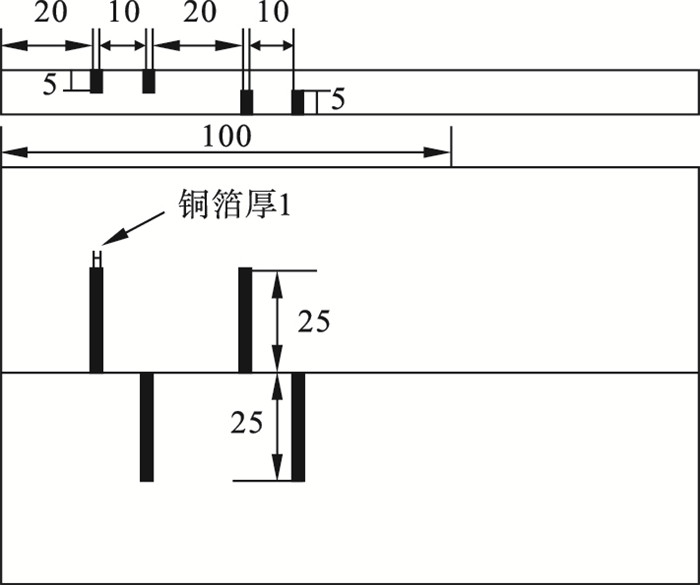

2.4 材料流场实验金属铜箔作为标记材料对流场模拟进行验证, 为便于观察不同厚度及焊缝两侧的材料流动轨迹差异, 分别在焊缝两侧上下表面嵌入4块大小为25 mm×1 mm×5 mm的铜箔, 图 11为标记位置示意图.焊接时标记材料受搅拌工具作用发生流动, 焊接完成后通过线切割制作距离表面4 mm与7 mm处的水平切片, 经打磨、抛光后观察铜箔流动情况.

图 11(Fig. 11)

| 图 11 标记位置示意图(mm)Fig.11 Schematic diagram of the marking locations |

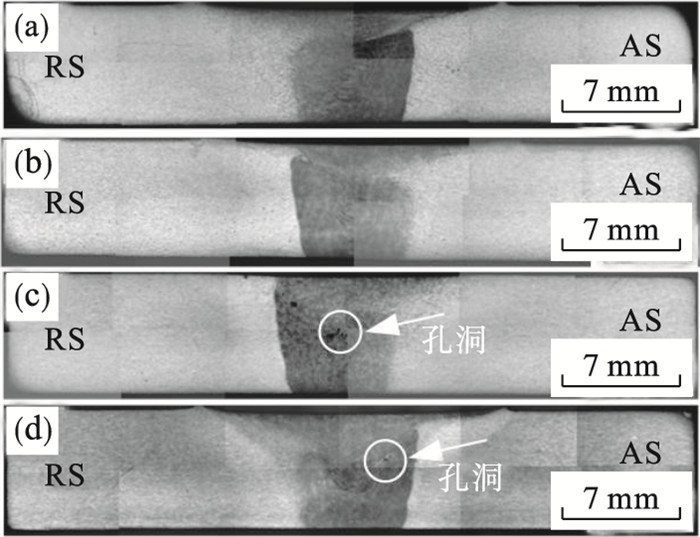

图 12为切片宏观形貌, 标记材料在后退侧产生脱离, 越过焊缝中心线移至前进侧发生填充, 与图 8材料由后退侧绕过搅拌头转移至前进侧模拟结果一致; 对比图 12a与图 12c、图 12b与图 12d可以发现, 4 mm位置处材料流动轨迹明显, 说明该处材料易流动且流动速度比7 mm位置处大, 与图 9材料流速随着与上表面距离增大而降低的模拟结果一致.

图 12(Fig. 12)

| 图 12 切片宏观形貌Fig.12 Macro morphology of the slice (a)-Z=-4 mm; (b)-Z=-4 mm; (c)-Z=-7 mm; (d)-Z=-7 mm. |

图 13为4种不同参数下的焊缝横截面宏观形貌, 在800 r/min-100 mm/min和800 r/min-60 mm/min参数下焊缝内部无缺陷产生, 而在600 r/min-60 mm/min和600 r/min-100 mm/min参数下焊缝内部出现孔洞缺陷, 这与搅拌头旋转速度越小, 焊接速度越小, 则前进侧焊合位置缝隙越大, 材料愈难混合而易产生焊接缺陷的模拟结果一致.

图 13(Fig. 13)

| 图 13 不同参数下的焊缝宏观形貌Fig.13 Macro morphology of the welds with different parameters (a)-800 r/min-100 mm/min; (b)-800 r/min-60 mm/min; (c)-600 r/min-100 mm/min; (d)- 600 r/min-60 mm/min. |

3 结论1) 7075铝合金搅拌摩擦焊准稳态焊接时焊缝两侧温度场与流场均呈不对称分布, 前进侧焊接温度高于后退侧, 材料流速低于后退侧.

2) 焊缝峰值温度位于轴肩边缘内侧, 距工件上表面越远, 温度越低; 轴肩边缘处材料流速最大, 随厚度增加, 材料流速逐渐降低; 后退侧材料围绕搅拌头运动, 在前进侧发生汇合填充.

3) 转速越大, 焊接速度越小, 则焊接温度越高; 转速对材料流速影响显著, 转速越大, 则材料越易流动; 焊接速度对材料流速影响较低, 但对流动轨迹影响明显, 转速越小, 焊接速度越小, 则焊合缝隙越大.7075铝合金在800 r/min-100 mm/min参数下温度场热输入充足, 且流场影响下材料愈合程度好, 焊缝无缺陷.

参考文献

| [1] | 沈洋, 王快社, 吕爽, 等. 7075铝合金搅拌摩擦焊研究[J]. 特种铸造及有色合金, 2007, 27(2): 145-147. (Shen Yang, Wang Kuai-she, Lyu Shuang, et al. Research on friction stir welding of 7075 aluminum alloy[J]. Special-Cast and Non-ferrous Alloys, 2007, 27(2): 145-147.) |

| [2] | Wang G, Zhao Y, Hao Y. Friction stir welding of high strength aerospace aluminum alloy and application in rocket tank manufacturing[J]. Journal of Materials Science & Technology, 2018, 34(1): 73-91. |

| [3] | Panaskar N, Terkar R. A review on recent advances in friction stir lap welding of aluminium and copper[J]. Materials Today: Proceedings, 2017, 4(8): 8387-8393. DOI:10.1016/j.matpr.2017.07.182 |

| [4] | 李继忠, 赵华夏, 栾国红. 铝合金搅拌摩擦焊物理场三维数值模拟[J]. 焊接学报, 2016, 37(5): 15-18. (Li Ji-zhong, Zhao Hua-xia, Luan Guo-hong. Three-dimensional numerical simulation of the physical field of aluminum alloy friction stir welding[J]. Transactions of the China Welding Institution, 2016, 37(5): 15-18.) |

| [5] | Mishra R S, Ma Z Y. Friction stir welding and processing[J]. Materials Science and Engineering: R, 2005, 50(1): 1-78. DOI:10.1016/j.mser.2005.07.001 |

| [6] | Song M, Kovacevic R. Thermal modeling of friction stir welding in a moving coordinate system and its validation[J]. International Journal of Machine Tools and Manufacture, 2003, 43(6): 605-615. DOI:10.1016/S0890-6955(03)00022-1 |

| [7] | 李红克, 史清宇, 赵海燕, 等. 热量自适应搅拌摩擦焊热源模型[J]. 焊接学报, 2006, 27(11): 81-85. (Li Hong-ke, Shi Qing-yu, Zhao Hai-yan, et al. Heat source model of heat adaptive friction stir welding[J]. Transactions of the China Welding Institution, 2006, 27(11): 81-85.) |

| [8] | Chao Y J, Qi X, Tang W. Heat transfer in friction stir welding experimental and numerical studies[J]. Journal of Manufacturing Science and Engineering, 2003, 45(1): 171-174. |

| [9] | He X, Gu F, Ball A. A review of numerical analysis of friction stir welding[J]. Progress in Materials Science, 2014, 65: 1-66. DOI:10.1016/j.pmatsci.2014.03.003 |

| [10] | Schmidt H B, Hattel J H. Thermal modelling of friction stir welding[J]. Scripta Materialia, 2008, 58(5): 332-337. DOI:10.1016/j.scriptamat.2007.10.008 |

| [11] | Nandan R, Roy G G, Lienert T J, et al. Numerical modelling of 3D plastic flow and heat transfer during friction stir welding of stainless steel[J]. Science and Technology of Welding & Joining, 2006, 11(5): 526-537. DOI:10.1179/174329306X107692 |

| [12] | Seidel T, Reynolds A. Two-dimensional friction stir welding process model based on fluid mechanics[J]. Science and Technology of Welding and Joining, 2003, 8(3): 175-183. DOI:10.1179/136217103225010952 |

| [13] | Gemme F, Verreman Y, Dubourg L. Numerical analysis of the dwell phase in friction stir welding and comparison with experimental data[J]. Materials Science and Engineering: A, 2010, 527(16/17): 4152-4160. |

| [14] | 柯映林, 董辉跃. 7075铝合金厚板预拉伸模拟分析及其在淬火残余应力消除中的应用[J]. 中国有色金属学报, 2004, 14(4): 639-645. (Ke Ying-lin, Dong Hui-yue. Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plates[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 639-645.) |

| [15] | Dialami N, Cervera M, Chiumenti M. Defect formation and material flow in friction stir welding[J]. European Journal of Mechanics-A/Solids, 2020, 80: 103912. DOI:10.1016/j.euromechsol.2019.103912 |