, 李谦2, 甘敏1

, 李谦2, 甘敏1 1. 中南大学 资源加工与生物工程学院, 湖南 长沙 410083;

2. 中冶长天国际工程有限责任公司 国家烧结球团装备系统工程技术研究中心, 湖南 长沙 410205

收稿日期:2020-07-02

基金项目:国家自然科学基金资助项目(51974371);湖南省自然科学基金资助项目(2020JJ5994)。

作者简介:周浩宇(1981-),男,湖南长沙人,中南大学博士研究生,中冶长天国际工程有限责任公司高级工程师;

范晓慧(1969-),女,河北昌黎人,中南大学教授,博士生导师。

摘要:采用焦炉煤气和水蒸气作为氢系喷吹介质, 研究了喷吹介质、喷吹方式、气体喷吹量等因素对烧结过程典型污染物释放规律的影响.结果表明, 氢系气体喷吹使烧结料层温度分布明显改善, 1 200~1 300 ℃的高温区间明显拓宽; 喷吹0.6%(体积分数)的焦炉煤气后, 烟气中的NOx峰值质量浓度最高降低了约100 mg/m3, 平均质量浓度降低21.1%, 这主要是由于燃气喷吹拓宽了有利于复合铁酸钙生成的温度区间, 而蒸汽喷吹对CO的减排有明显效果.蒸汽喷吹后水蒸气与烧结原料中的碳发生水煤气反应, 烧结烟气中的CO从11 690 mg/m3最低降至9 918 mg/m3, 降幅达29.4%;烧结料表面同时喷吹焦炉煤气和水蒸气可以实现NOx和CO的综合减排.

关键词:烧结工序燃气喷吹蒸汽喷吹CO减排NOx减排

Effects of Hydrogen-Based Gas Injection on the Release of Typical Pollutants in the Sintering Process

ZHOU Hao-yu1,2, FAN Xiao-hui1

, LI Qian2, GAN Min1

, LI Qian2, GAN Min1 1. School of Minerals Processing & Bioengineering, Central South University, Changsha 410083, China;

2. National Engineering Research Center of Sintering and Pelletizing Equipment System, Zhongye Changtian International Engineering Co., Ltd., Changsha 410205, China

Corresponding author: FAN Xiao-hui, E-mail: csufanxiaohui@126.com.

Abstract: Coke oven gas and steam were used as the hydrogen-based injection media to analyze the effects of injection media, injection mode and the amount of gas injection on the release of typical pollutants in the sintering process. The results show that the temperature distribution of the sintering layer has obviously improved, with the high temperature range of 1 200-1 300 ℃ widened evidently, after the hydrogen-containing gas is injected. After the coke oven gas(0.6%Vol.) was injected on the sintering material surface, the peak concentration of NOx in flue gas is reduced by about 100 mg/m3, and the average concentration is reduced by 21.1%. This is mainly because the gas injection broadens the high temperature range of the material layer and the injection of steam on the sintering material surface has a significant effect on the reduction of CO emissions. After the steam is sprayed, the CO in the sintering flue gas is reduced from 11 690 mg/m3 to 9 918 mg/m3, a decrease of 29.4%. This is mainly because water vapor reacts with the carbon in the sintering raw material to produce water gas. The simultaneous injection of coke oven gas and water vapor on the sintering material surface can achieve a comprehensive reduction of NOxand CO emissions.

Key words: sintering processfuel gas injectionsteam injectioncarbon monoxide emission reductionnitric oxide emission reduction

钢铁工业是我国国民经济的重要支柱产业, 也是最主要的资源、能源消耗和污染物排放行业之一, 被认定为主要的大气污染排放源[1].烧结工序作为钢铁生产链上重要的一环, 烟气排放量大、污染物种类多.据有关研究表明, 由烧结工序排放的SO2, NOx分别占钢铁行业排放总量的70%和40%以上[2-3].末端净化一直是烧结烟气治理的重要措施, 但面临着设备运行负荷大、成本高等一系列问题; 因此, 必须做好优化原燃料等源头减量工作, 加强烟气污染物的过程控制, 降低污染物的末端治理成本.

在烧结料表面喷吹一定量的氢系气体, 是一种非常具有潜力的烧结烟气污染物过程控制方法, 属于典型的氢冶金烧结技术[4-5].其中氢系气体包括天然气、焦炉煤气、水蒸气等含氢气体.采用氢系气体喷吹替代部分烧结原料中的焦粉, 在节约燃料的同时也能减少烧结过程中NOx, CO等污染物的生成; 其中采用水蒸气作为喷吹介质, 利用加湿燃烧原理, 能提高燃烧效率, 减少化石燃料消耗, 同时减少污染物排放.

针对烧结料表面氢系气体喷吹的研究已经开展了一些工作.Huang等[6]采用试验和模拟的方法研究烧结料表面喷吹焦炉煤气的基础特性, 研究表明, 燃气喷吹可以增加烧结中液相区域的形成面积, 并延长燃烧带中1 200 ℃以上的高温保持时间, 降低烧结料层的降温速率.Cheng等[7]研究烧结料表面喷吹甲烷对烧结料层温度分布和烧结能源消耗的影响, 从红外分析图片来看, 燃气喷吹使烧结熔融区变得更均匀, 在提高烧结矿强度的同时能耗也有所降低.Pei等[8-10]开展了水蒸气喷吹仿真和工业试验研究, 发现料面喷水蒸气后料层最高温度明显降低, 但是料层的平均温度升高; 工业现场喷吹水蒸气后, 由于燃烧效率的提高, 烧结废气中的CO质量浓度降低了1 000~2 000 mg/m3.

目前研究工作已取得一定的进展, 但是关于氢系气体喷吹对烧结烟气中NOx和CO等典型污染物排放的系统性研究仍然较少, 其影响机理仍然不明确.同时, 目前的研究仅针对向烧结料表面喷吹单种气体, 而燃气和水蒸气耦合喷吹对污染物排放的影响尚未有研究.本文在自行设计和制造的烧结杯试验台上开展了烧结料表面单独和耦合喷吹燃气、水蒸气试验, 研究了不同喷吹方式下烧结烟气中典型污染物的释放规律, 以期为喷吹工艺技术的工业应用提供理论参考.

1 试验方法1.1 试验原料烧结矿原料主要由铁矿石、熔剂、固体燃料和返矿组成.所有烧结原料的化学成分如表 1所示, 其中铁矿石是原料中的主要含铁物质, 其含铁量的高低决定了最终烧结矿产品中的铁含量, 熔剂主要包括白云石、石灰石和生石灰, 其主要成分为CaO和MgO, 熔剂主要用于调节烧结矿的碱度和MgO含量.固体燃料一般是焦粉, 通常用于提供烧结所需热量, 焦炭的工业分析和元素分析分别如表 2和表 3所示.

表 1(Table 1)

| 表 1 烧结原料的化学成分(质量分数) Table 1 Chemical composition of sintered raw materials(mass fraction) ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2(Table 2)

| 表 2 焦炭的工业分析(干基) Table 2 Proximate analysis of coke(dry basis) |

表 3(Table 3)

| 表 3 焦炭的元素分析(干基) Table 3 Ultimate analysis of coke(dry basis) ? | ||||||||||||||||||||||||||||||||||||||||

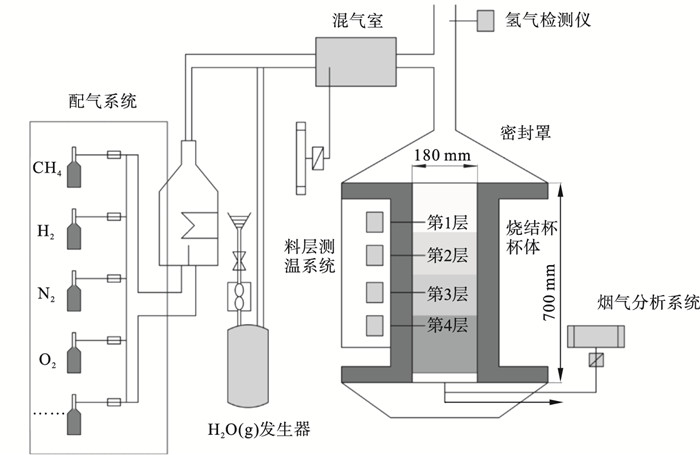

1.2 试验装置本文的所有试验均在自行设计的烧结杯试验平台上开展, 烧结杯平台如图 1所示, 主要包括配气系统、点火系统、烧结杯本体和烟气检测系统.

图 1(Fig. 1)

| 图 1 气体喷吹烧结技术试验装置示意图Fig.1 Schematic diagram of experimental device for gas injection sintering technology |

烧结杯的高度为700 mm, 直径为180 mm, 可以模拟实际烧结生产过程, 且沿杯体高度方向配置了料层测温系统; 采用上海辉宇电热电器公司生产的S型铂铑热电偶实时监测料层温度变化, 精度±1.5 ℃.配气系统主要是由CH4, H2, N2, CO等钢瓶气和水蒸气发生器组成, 钢瓶气的气体纯度为99.99%, 试验中按照实际生产中焦炉煤气的成分设计不同钢瓶气的组成和流量, 可以模拟实际喷吹气体介质组成, 模拟焦炉煤气成分如表 4所示.在烧结杯的尾部采用奥地利马杜便携式红外烟气分析仪MadurPhoton分析烧结过程烟气O2, NO, NO2, CO2, SO2等组分含量, 烟气分析仪对CO和NO等污染物的检测精度为±1×10-6.

表 4(Table 4)

| 表 4 模拟焦炉煤气成分 Table 4 Simulated gas composition in the coke oven | ||||||||||||||

1.3 试验方法烧结试验过程如下: 在试验过程中按照某实际烧结厂中原料的配比, 采用质量配料法对烧结原料进行配料, 混匀后在转速为15 r/min的圆筒混合机中制粒4 min; 随后, 在烧结杯中铺入1 kg底料, 底料的粒度为10~16 mm, 厚度为20~25 mm, 将完成制粒的烧结原料铺入装有底料的烧结杯中.烧结试验采用天然气进行点火, 烧结料表面在(1 050±50)℃的温度下点火1.5 min, 并保温0.5 min, 点火负压保持在5 kPa.点火后, 表层烧结矿中的固体燃料被点燃, 抽风负压为10 kPa, 在抽风的作用下, 燃烧带不断下移.从点火至烧结废气温度达到最高并开始降温时所需时间即为烧结时间.当到达烧结终点时, 抽风负压调低至5 kPa, 冷却3 min后卸料, 经单齿辊破碎机破碎.选用烧结速度、成品率、转鼓强度、利用系数等指标评价烧结矿的产量和质量, 检测方法均采用ISO—2007等国际和国家通用检测标准.烧结过程中, 根据试验设计的工况, 在特定的时间喷入焦炉煤气或水蒸气, 保证不同喷吹工况下, 烧结矿的产量和质量较喷吹前没有下降, 满足烧结生产要求.

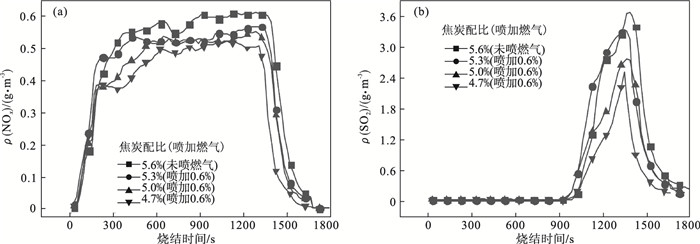

2 结果与讨论2.1 燃气喷吹对污染物的影响焦炉煤气喷吹对NOx和SO2释放规律的影响见图 2; 图 3为对图 2a和图 2b中各条曲线的面积积分后取平均值的结果, 可以定性地反映不同工况下烧结全过程污染物的释放量.当烧结杯试验中未喷吹煤气时, 焦炭的适宜配比为5.6%;当焦炭的配比依次降低至5.3%, 5.0%和4.7%, 为了确保烧结产量、质量, 在烧结料表面喷吹焦炉煤气, 喷吹气体的体积分数保持在0.6%, 并依次增加喷吹时间至8, 15和18 min, 保证喷吹总量持续增加.

图 2(Fig. 2)

| 图 2 煤气喷吹对污染物排放的影响Fig.2 Influence of gas injection on pollutant emission (a)—NOx;(b)—SO2. |

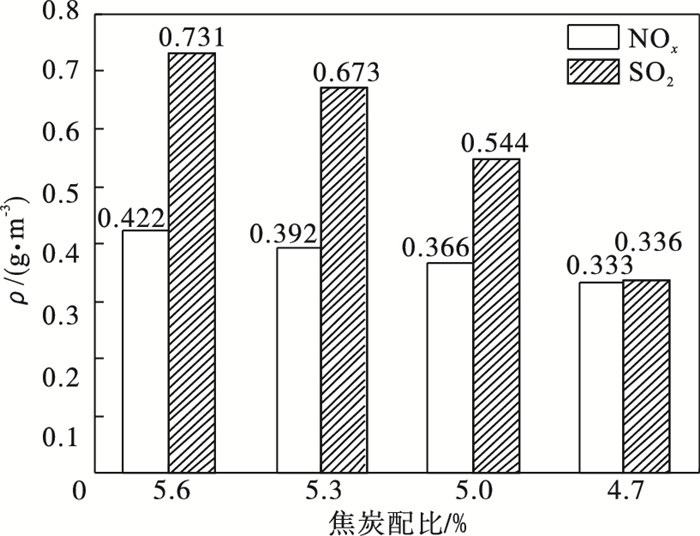

图 3(Fig. 3)

| 图 3 煤气喷吹对污染物平均排放量的影响Fig.3 Influence of gas injection on average pollutant emission concentration |

从图 2a中可以看出, 当焦炭配比为5.6%且未喷吹焦炉煤气时, NOx的排放达到稳定时的峰值质量浓度达到623 mg/m3, 烧结全过程NOx平均排放量达到422 mg/m3; 随着烧结矿中焦炭配比的减少和燃气喷吹量的增加, 峰值质量浓度逐渐降低, 当焦炭配比降至4.7%时, 燃气喷吹量最大, NOx的峰值质量浓度降至505 mg/m3, 全过程NOx平均排放量降至仅为333 mg/m3(见图 3).

从图 2b中可以看出, 在焦炭配比为5.6%时, SO2峰值质量浓度达到最高, 为3 674 mg/m3, 全过程平均排放量为731 mg/m3, 随着焦炭配比减少和燃气喷吹量增加, 其峰值质量浓度降至2 508 mg/m3, 全过程平均排放量为336 mg/m3, 分别降低了31.7%和54.0%.

烧结烟气排放的NOx, SO2主要来源于固体燃料焦炭中的N和S元素的燃烧, 由于烧结过程中喷入了焦炉煤气, 降低了烧结料层中的蓄热效应, 料层中的温度分布更均匀, 热量利用更合理, 减少了烧结原料中焦炭配入量, 因此来源于燃料中N, S元素燃烧产生的NOx和SO2释放量大幅减少.

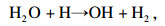

除此之外, NOx的生成还与烧结过程中生成的铁酸钙含量相关[11-12].研究表明[13-14], 适合于复合铁酸钙生成的最佳温度区间为1 200~1300℃.图 4为喷吹焦炉煤气对料层温度的影响, 从图中可知, 喷加煤气后, 料层最高温度变化不大, 但超过1 200 ℃的高温保持时间明显增加.因此, 煤气喷吹可有效降低烧结料层生产时的配碳量, 优化料层内从上往下的热量分布, 从而消除料层内生产时的局部高温点, 大幅拓宽1 200~1 300 ℃区间的时长.所以, 在使用煤气喷吹强化烧结技术后, 烧结料层内的复合铁酸钙含量将会大幅增加[6, 15].

图 4(Fig. 4)

| 图 4 喷吹焦炉煤气对料层温度的影响Fig.4 Influence of injecting coke oven gas on the temperature of the material layer |

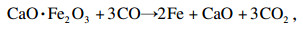

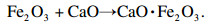

铁酸钙可以有效抑制烧结过程中NOx的生成.一方面, 铁酸钙能够催化烧结过程中CO还原NO反应, 铁酸钙(主要为CaO·Fe2O3)作为催化剂参加反应, 先被CO还原而后被NO重新氧化.在反应过程中, 首先铁酸钙对CO和NO进行吸附, CO比NO少一个介电子, 可优先吸附在铁酸钙活性部位(Fe3+处)并对其进行部分还原, 生成氧缺位的铁酸钙及低价态铁氧化物, 该结构具有强活性的晶格O2-, 可促使NO还原反应的进行.随后, 低价态铁氧化物与吸附的NO反应, 将其还原为N2, 同时低价态铁氧化物被重新氧化, 并在烧结气氛和温度下与CaO重新生成铁酸钙.具体化学反应如下所示, 其中(1)和(2)为铁酸钙还原反应, (3)和(4)为含铁物质被NO氧化生成铁酸钙的反应.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

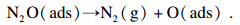

2.2 水蒸气喷吹对CO排放的影响由于烧结过程中固体燃料燃烧不完全, 产生的废气中会含有0.5%~2.0%的CO.烧结过程CO的排放特征曲线(焦炭配比5.6%)如图 5a所示, 随着点火过程进行, CO排放量先迅速上升至最高点然后再急剧下降, 同时料层表面固体燃料被点燃并逐渐形成燃烧带; 随烧结过程进行, CO排放量逐渐平稳增加, 直至临近烧结终点再迅速下降.

图 5(Fig. 5)

| 图 5 水蒸气喷吹位置对CO排放的影响Fig.5 Effect of steam injection section on CO emission (a)—无喷吹时的CO排放;(b)—不同喷吹区间的CO排放. |

在焦炭配比5.6%条件下, 间断式喷吹体积分数为0.9%的水蒸气(喷吹区间Ⅰ:5~8 min,Ⅱ:10~13 min, Ⅲ: 15~18 min), 研究水蒸气喷吹位置对CO排放的影响, 结果见图 5b.可知, 区间Ⅰ的CO上升幅度有所下降, 区间Ⅱ的CO排放量降低1 125~1 875 mg/m3, 区间Ⅲ的CO排放量至少降低约875~1 375 mg/m3.因此, 在中部位置喷吹水蒸气对CO减排的效果最明显, 而在下部位置喷吹水蒸气CO减排效果有所下降, 可能是因为水蒸气喷吹位置越靠下, 水蒸气经过的行程越长, 达到燃烧带的有效水蒸气量越少.

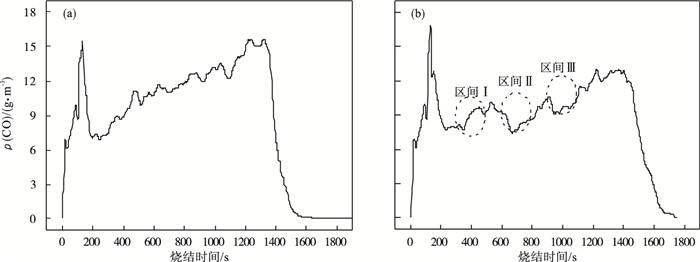

在焦炭配比5.6%、喷吹区间10~15 min条件下, 研究了水蒸气喷吹量对CO排放的影响, 结果如图 6所示.从图 6a可知, 喷吹水蒸气后, CO排放的整体水平有所下降, 且喷吹量越多, CO排放水平下降越多.图 6b为水蒸气喷吹量对烧结过程CO平均排放量的影响.当未喷加水蒸气时, CO在烧结全过程的平均排放量为11 690 mg/m3; 当烧结料表面水蒸气喷吹量为0.4%时, CO平均排放量下降为9 918 mg/m3, 随着水蒸气喷吹量增加到0.9%, CO平均排放量持续减至8 255 mg/m3, 最大降幅达到29.4%.

图 6(Fig. 6)

| 图 6 水蒸气喷吹量对CO排放的影响Fig.6 Effect of steam injection concentration on CO emission (a)—烧结过程CO排放曲线;(b)—水蒸气喷吹量对CO平均排放量的影响. |

水蒸气喷吹降低CO排放的主要原因是由于水蒸气的加入促进了烧结矿中焦炭等固体燃料的燃烧反应.有研究表明, C和H2O气化反应的速度是C与CO2气化反应速度的3倍, 其原因是水蒸气的分子量较小, 气体分子的平均速度较大, 分子扩散系数也较大, 反应物易扩散到碳表面, 反应产物也易于扩散出去, 并且反应产物很容易继续与氧气反应, 从而加快了碳的消耗速度.同时, 含少量水蒸气的空气比干空气导热快, 使湿冷空气覆盖下的煤粒局部表面温度降得更低, 从而造成煤粒表面冷热温差加大, 易产生表面灰层裂纹或使煤粒表面灰层剥落, 使水蒸气与灼热煤层直接接触; 在水蒸气与灼热煤层作用产生水煤气时, 水煤气中氢与空气中氧接触, 会发生爆燃反应, 这一爆燃反应也会使煤粒表面灰层出现裂纹或剥落.最终, 这使得燃烧反应克服了灰层对反应物和反应产物扩散的阻碍, 利于燃烧过程进行.另外, 由于H2O的加入, 部分CO被H2O氧化为CO2, 这也是CO浓度降低的一个因素.

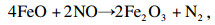

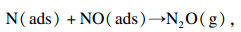

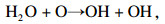

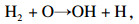

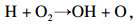

此外, 从微观角度上分析, C与H2O反应可生成水煤气, 一般认为水煤气反应可形成以氢为活化核心的连锁反应, 从而使化学反应速度加快[6], 其中反应(12)直接导致了CO的消耗和减少.

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

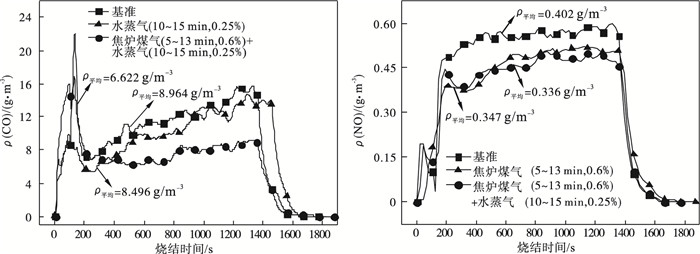

本文摸索了不影响烧结质量和速度条件下的煤气、水蒸气耦合喷吹量: 耦合喷吹试验中煤气喷吹量为0.6%, 水蒸气的喷吹量为0.25%.试验过程中, 在烧结的起始段5~13 min先喷吹焦炉煤气, 10~15 min喷吹水蒸气, 耦合喷吹对烧结污染物CO, NO排放的影响如图 7所示.由图 7可知, 采用耦合喷吹后, CO整体平均排放量降至6 621 mg/m3, 与不喷吹气体和单独喷吹水蒸气相比, CO平均排放量分别降低2 343 mg/m3和1 875 mg/m3, 降幅达到26.1%和22.1%;NO整体平均排放量降至336 mg/m3, 与不喷吹气体和单独喷吹焦炉煤气相比, NO平均排放量降低66 mg/m3和11 mg/m3, 降幅达到16.4%和3.2%.试验结果表明, 与不喷吹气体相比, 煤气和水蒸气耦合喷吹能实现CO和NO的综合减排, 并且与单独喷吹相比, 煤气和水蒸气喷吹存在耦合效应, CO和NO的排放量进一步减少, 综合减排效果明显.因此, 耦合喷吹一方面可以实现NOx和CO的综合减排, 另一方面, 水蒸气喷吹对烧结料表面的降温作用可以延缓焦炉煤气料面着火的时间, 使焦炉煤气在烧结料表面的喷吹起始点提前, 强化了焦炉煤气喷吹节约固体燃料的作用和降低污染物排放的效果.

图 7(Fig. 7)

| 图 7 耦合喷吹对污染物排放的影响Fig.7 Effect of coupling injection on pollutant emission |

3 结论1) 烧结料氢系燃气表面喷吹拓宽了烧结料层中1 200~1 300 ℃的高温时段, 有利于烧结矿中复合铁酸钙的生成, 从机理上有利于抑制NOx生成.试验结果表明, 焦炉煤气喷吹使NOx峰值排放量从600 mg/m3降至最低约500 mg/m3, 平均排放量从422 mg/m3降至333 mg/m3, 降幅达到21.1%.焦炉煤气喷吹节约了固体燃料, 使燃料N生成NOx减少; 另一方面, 由于喷吹过程促进了烧结矿中复合铁酸钙生成, 而铁酸钙能催化烧结过程NO还原, 抑制NOx生成.

2) 水蒸气喷吹主要能减少烧结烟气中CO的生成量, 在水蒸气喷吹条件下, CO平均排放量从11 690 mg/m3降低到最低为8 255 mg/m3, 最低降幅达到29.4%.由于加湿反应, 水蒸气促进了烧结原料中碳的消耗速度, 提升了燃烧效率, 有效降低了CO的生成.

3) 燃气和水蒸气耦合喷吹是一种有前景的烧结烟气综合治理技术, 能同时显著降低烧结烟气中NOx和CO的生成量, 同时水蒸气喷吹可以使烧结料表面降温, 从而使煤气喷吹起点提前, 强化了煤气喷吹节约固体燃料的作用和降低污染物排放的效果.

参考文献

| [1] | 王国栋. 钢铁行业技术创新和发展方向[J]. 钢铁, 2015, 50(9): 1-10. (Wang Guo-dong. Technological innovation and development direction of iron and steel industry[J]. Iron and Steel, 2015, 50(9): 1-10.) |

| [2] | Pan J, Zhu D Q, Zhou X L, et al.Theoretical studies of the emission rule of SO2and NOx in iron ore sintering[C]// 2010 4th International Conference on Bioinformatics and Biomedical Engineering.Chengdu, 2010: 1-5. |

| [3] | 叶恒棣, 王兆才, 刘前, 等. 烧结烟气及污染物减量化技术研究[J]. 烧结球团, 2019, 44(6): 60-67. (Ye Heng-di, Wang Zhao-cai, Liu Qian, et al. Study on reduction technology of sintering flue gas and pollutants[J]. Sintering and Pelletizing, 2019, 44(6): 60-67.) |

| [4] | 周浩宇, 李奎文, 雷建伏, 等. 烧结燃气顶吹关键装备技术的研发与应用[J]. 烧结球团, 2018, 43(4): 22-26, 32. (Zhou Hao-yu, Li Kui-wen, Lei Jian-fu, et al. Development and application of key equipment technology for top gas injection in sintering process[J]. Sintering and Pelletizing, 2018, 43(4): 22-26, 32.) |

| [5] | 郑少波. 氢冶金基础研究及新工艺探索[J]. 中国冶金, 2012, 22(7): 1-6. (Zheng Shao-bo. Basic research on hydrogen metallurgy and new ironmaking idea-process[J]. China Metallurgy, 2012, 22(7): 1-6.) |

| [6] | Huang X X, Fan X H, Ji Z Y, et al.Investigation into the characteristics of H2-rich gas injection over iron ore sintering process: experiment and modeling[J/OL].Applied Thermal Engineering, 2019[2020-06-02].https://doi.org/10.1016/j.applthermaleng.2019.04.119. |

| [7] | Cheng Z L, Wang J Y, Wei S S, et al. Optimization of gaseous fuel injection for saving energy consumption and improving imbalance of heat distribution in iron ore sintering[J]. Applied Energy, 2017, 207: 230-242. DOI:10.1016/j.apenergy.2017.06.024 |

| [8] | Pei Y D, Xiong J, Wu S L, et al.Research and application of sintering surface steam spraying technology for energy saving and quality improvement[C]// 9th International Symposium on High-Temperature Metallurgical Processing.[S.l.], 2018: 785-796. |

| [9] | Pei Y D, Wu S L, An G, et al.Research of steam spraying on sintering bed for increasing coke combustion efficiency[C]//2017 International Conference on Current Advances in Materials and Processes.[S.l.], 2017: 729-730. |

| [10] | Pei Y D, Zhang S B, Wu S L, et al.Sintering surface spraying steam to reduce NOx and dioxin emissions in Shougang[C]// 9th International Symposium on High-Temperature Metallurgical Processing.[S.l.], 2018: 53-58. |

| [11] | 张硕, 郝晓倩, 伯飞虎. 烧结过程中氮氧化物排放的研究[J]. 钢铁研究, 2017, 45(6): 110-115. (Zhang Shuo, Hao Xiao-qian, Bo Fei-hu. Study on emission of nitrogen oxide in sintering process[J]. Research on Iron and Steel, 2017, 45(6): 110-115.) |

| [12] | 吴胜利, 张永忠, 苏博, 等. 影响烧结工艺过程NOx排放质量浓度的主要因素解析[J]. 工程科学学报, 2017, 39(5): 693-701. (Wu Sheng-li, Zhang Yong-zhong, Su Bo, et al. Analysis of main factors affecting NOx emissions in sintering process[J]. Chinese Journal of Engineering, 2017, 39(5): 693-701.) |

| [13] | 刘振林. 铁矿石烧结的铁酸钙生成特性研究[J]. 山东冶金, 2003, 25(6): 46-49. (Liu Zhen-lin. Study of producing characteristics of monocalcium ferrite in iron ore sintering[J]. Shandong Metallurgy, 2003, 25(6): 46-49.) |

| [14] | Zhang F, An S L, Luo G P, et al. Effect of basicity and alumina-silica ratio on formation of silico-ferrite of calcium and aluminum[J]. International Journal of Iron & Steel Research, 2012, 19(4): 1-5. |

| [15] | Ji Z Y, Zhou H Y, Fan X H, et al. Insight into the application of hydrogen-rich energy in iron ore sintering: parameters optimization and function mechanism[J]. Process Safety & Environmental Protection, 2020, 135: 91-100. |

| [16] | Qie J M, Zhang C X, Wang H F, et al. Investigation of a granule structure that focused on reducing NOx emissions in sintering process[J]. Metallurgical Research & Technology, 2019, 116(3): 315-322. |

| [17] | 潘建. 铁矿烧结烟气减量排放基础理论与工艺研究[D]. 长沙: 中南大学, 2007. (Pan Jian.Theoretical and process studies of the abatement of flue gas emissions during iron ore sintering[D].Changsha: Central South University, 2007. ) |