全文HTML

--> --> -->当SSZTLs存在加工误差和装调偏差时, 输出光束存在一系列以倾斜、离焦、像散和慧差为主的低阶波像差[24-26], 严重影响光束质量. 通过引入直角锥面反射镜可使光束传输路径沿薄管径向翻转, 并再次返回管状增益介质内部传输, 实现离轴像差的校正[27]. 在此基础上, 本文进一步提出基于直角锥面变形镜的薄管激光光束质量提升新方法, 即通过直角锥面的离轴像差自补偿效应实现离轴像差的校正, 而通过控制直角锥面变形镜的驱动单元实现残余像差的校正, 从而实现薄管激光光束质量的全面提升. 同时, 其对薄管激光器的体积影响较小, 且能够有效地提高薄管激光器的输出功率. 以48单元直角锥面变形镜为例, 基于薄管激光具有的波像差特性, 对直角锥面变形镜的结构参数进行了优化, 并进一步分析了直角锥面变形镜对薄管同心度误差、薄管平行度误差、薄管锥度误差以及光源平行度误差等主要加工及装调误差的校正效果.

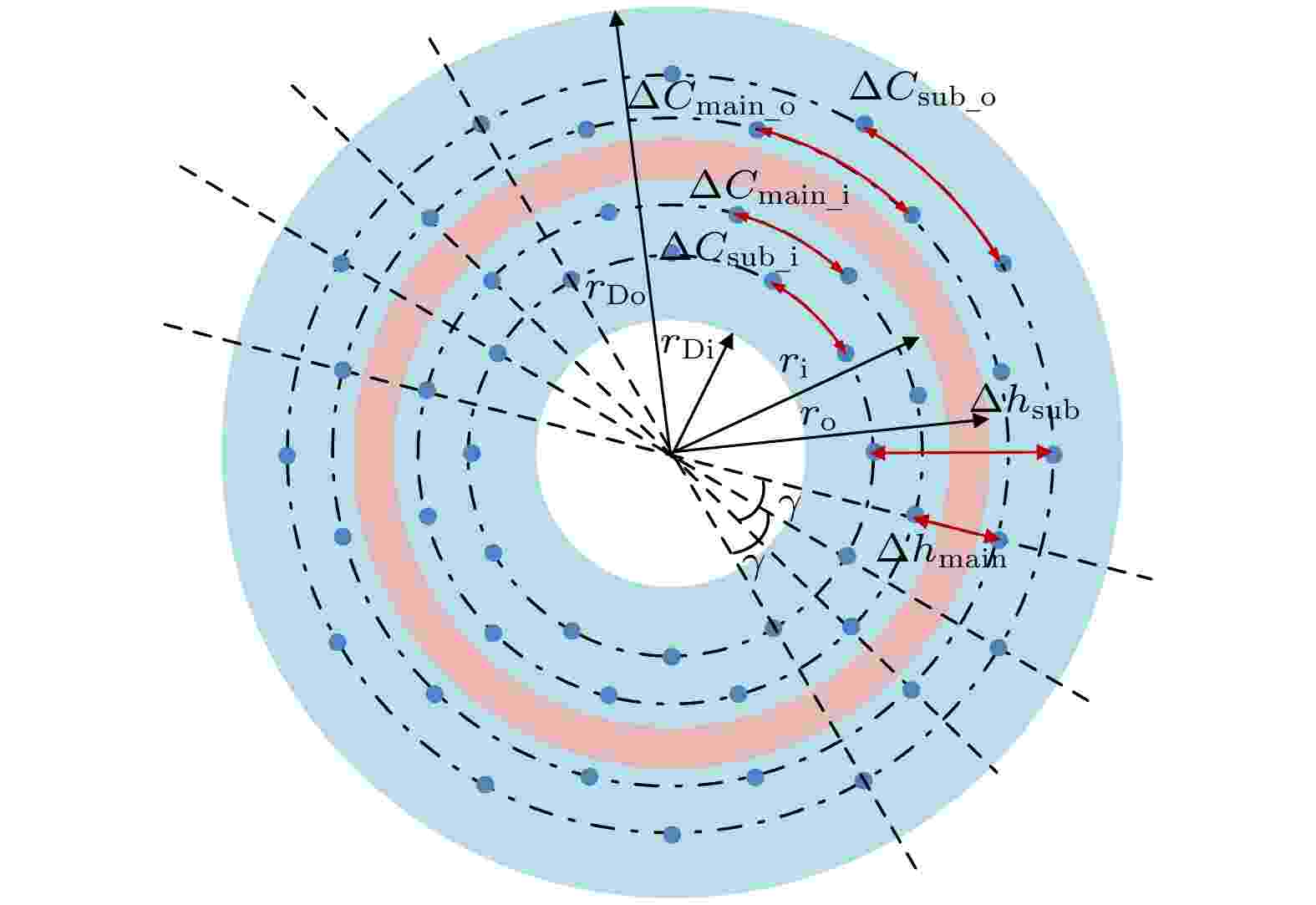

本文基于薄管激光器中薄管放大单元的加工误差与装调偏差来说明直角锥面变形镜对薄管激光畸变波前的校正. 图1为基于直角锥面变形镜的薄管激光畸变波前校正原理示意图. 其中, 直角锥面变形镜作为薄管激光振荡器腔外校正镜, 实现薄管激光畸变波前校正. 图1中包含两类加工误差与装调偏差: 一类是薄管激光器的加工误差与装调偏差, 包括: 薄管内外壁轴线偏移量Δx引起的同心度误差, 薄管内外壁轴线夹角Δθ引起的平行度误差, 薄管端帽锥角偏差Δθa引起的锥度误差以及光源与薄管轴线夹角Δθs引起的光源平行度误差; 第二类为直角锥面变形镜的加工误差与装调偏差, 包括: 直角锥面变形镜轴线与薄管激光器轴线夹角Δθr引起的对准误差, 直角锥面变形镜的锥角偏差Δα引起的锥度误差. α表示直角锥面变形镜的半锥角.

图 1 基于直角锥面变形镜的薄管激光畸变波前校正原理示意图

图 1 基于直角锥面变形镜的薄管激光畸变波前校正原理示意图Figure1. The principle schematic diagram of tube laser distortion wavefront correction based on the right-angle cone deformable mirror.

图2(a)为变形镜后表面的驱动器分布示意图. 变形镜后表面覆盖四圈驱动器, 每圈排布12个驱动器, 第一圈与第四圈设计为副驱动器, 第二圈与第三圈设计为主驱动器. 主驱动器与副驱动器角向排布偏移15°形成互补关系, 并共同进行像差校正. 图2(b)为变形镜侧视图, 驱动器垂直于镜面母线, 直角锥面变形镜高H, 后表面底半径为RDo, 顶部半径为RDi, 前表面底半径为rDo, 顶部半径为rDi. 主驱动器外圈角向间距为ΔCmain_o, 主驱动器内圈角向间距为ΔCmain_i, 副驱动器外圈角向间距为ΔCsub_o, 副驱动器内圈角向间距为ΔCsub_i, 内外圈主驱动器径向间距为ΔHmain, 内、外圈副驱动器径向间距ΔHsub.

图 2 直角锥面变形镜驱动器分布示意图 (a) 变形镜后表面视图; (b) 变形镜侧视图

图 2 直角锥面变形镜驱动器分布示意图 (a) 变形镜后表面视图; (b) 变形镜侧视图Figure2. Schematic diagram of drive units arrangement of the right-angle cone deformable mirror: (a) Rear surface of deformable mirror; (b) side view of deformable mirror

直角锥面变形镜的驱动单元垂直于其母线分布, 因此直角锥面变形镜极头的实际作用位移所引起的环形光束补偿量是镜面形变量在光束波面法线方向上的分量. 实际上, 直角锥面变形镜可等效为环形平面变形镜, 等效变形镜如图3所示. ?cmain_i, ?cmain_o表示内外圈主驱动器角向间距, ?csub_o, ?csub_i表示内外圈副驱动器角向间距, ?hmain表示主驱动器径向间距, ?hsub表示副驱动器径向间距, γ表示驱动器角向夹角.

图 3 等效变形镜示意图

图 3 等效变形镜示意图Figure3. The diagram of equivalent deformable mirror.

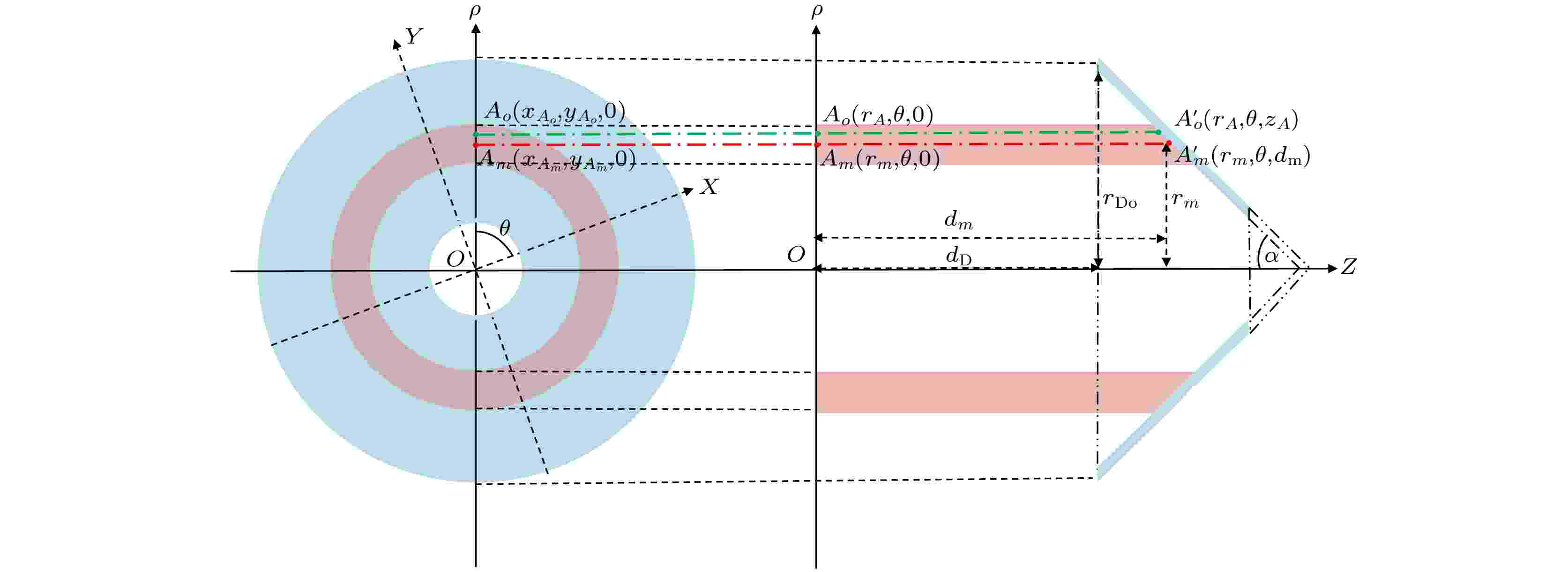

夏克哈特曼波前传感器与自适应闭环校正算法通常应用于XOY二维平面, 因而需要对直角锥面变形镜镜面有效形变区域进行坐标变换, 如图4所示.

图 4 坐标变换示意图

图 4 坐标变换示意图Figure4. The diagram of coordinate transformation.

以出射环形光束中心为坐标原点建立柱面坐标系, ρ轴指向环形光束径向, 出射光束沿Z轴传输至直角锥面变形镜. Am为环形光束环宽中点处任意一位置, 其柱坐标系下的坐标为(rm, θ, 0). dD表示原点沿Z轴至直角锥面变形镜底部的距离. dm为Am沿Z轴至

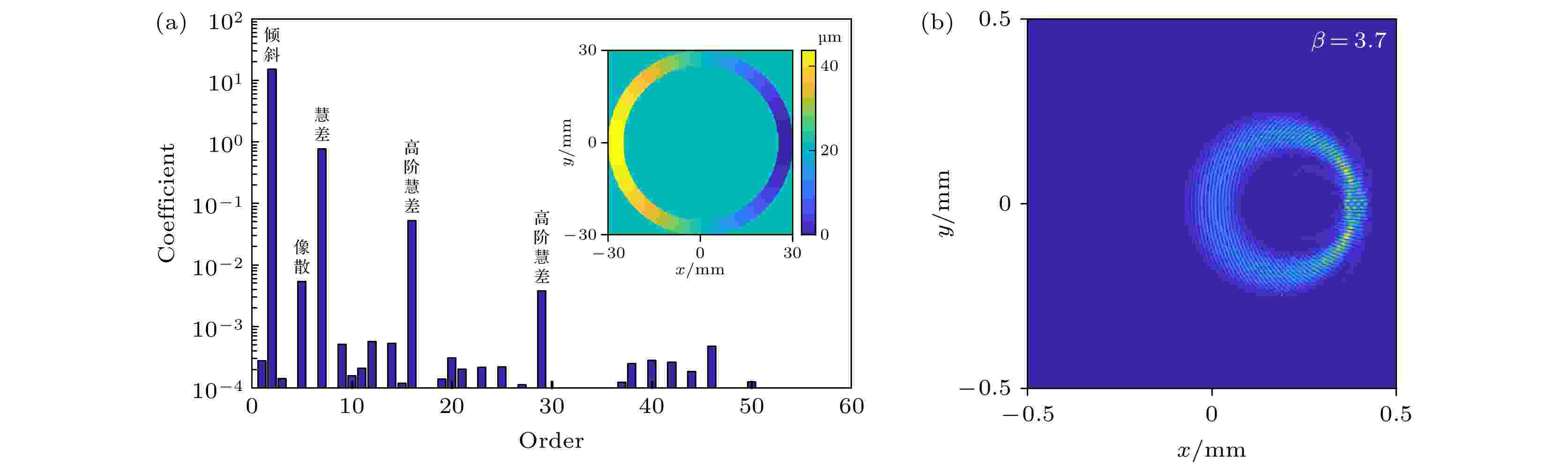

图 5 薄管同心度误差为1 μm时的波像差分解及远场光强分布 (a) 薄管同心度误差1 μm时畸变波前波像差分解; (b) 远场光强分布

图 5 薄管同心度误差为1 μm时的波像差分解及远场光强分布 (a) 薄管同心度误差1 μm时畸变波前波像差分解; (b) 远场光强分布Figure5. The wavefront aberration decomposition and far-filed intensity distributions with the concentricity error of 1 μm: (a) The wavefront aberration decomposition; (b) far-filed intensity distribution.

分析图5(a)可知, 当薄管同心度误差为1 μm时, 薄管激光波像差主要包含以倾斜和慧差为主的离轴像差及以像散为主的轴上像差, 其中倾斜占比最大. 从图5(b)可看出, 远场光强分布近似为环形, β因子为3.7, 光束质量较差, 难以满足实际应用需求, 需要采取必要手段对其光束质量进行有效改善.

2

3.1.直角锥面变形镜参数优化

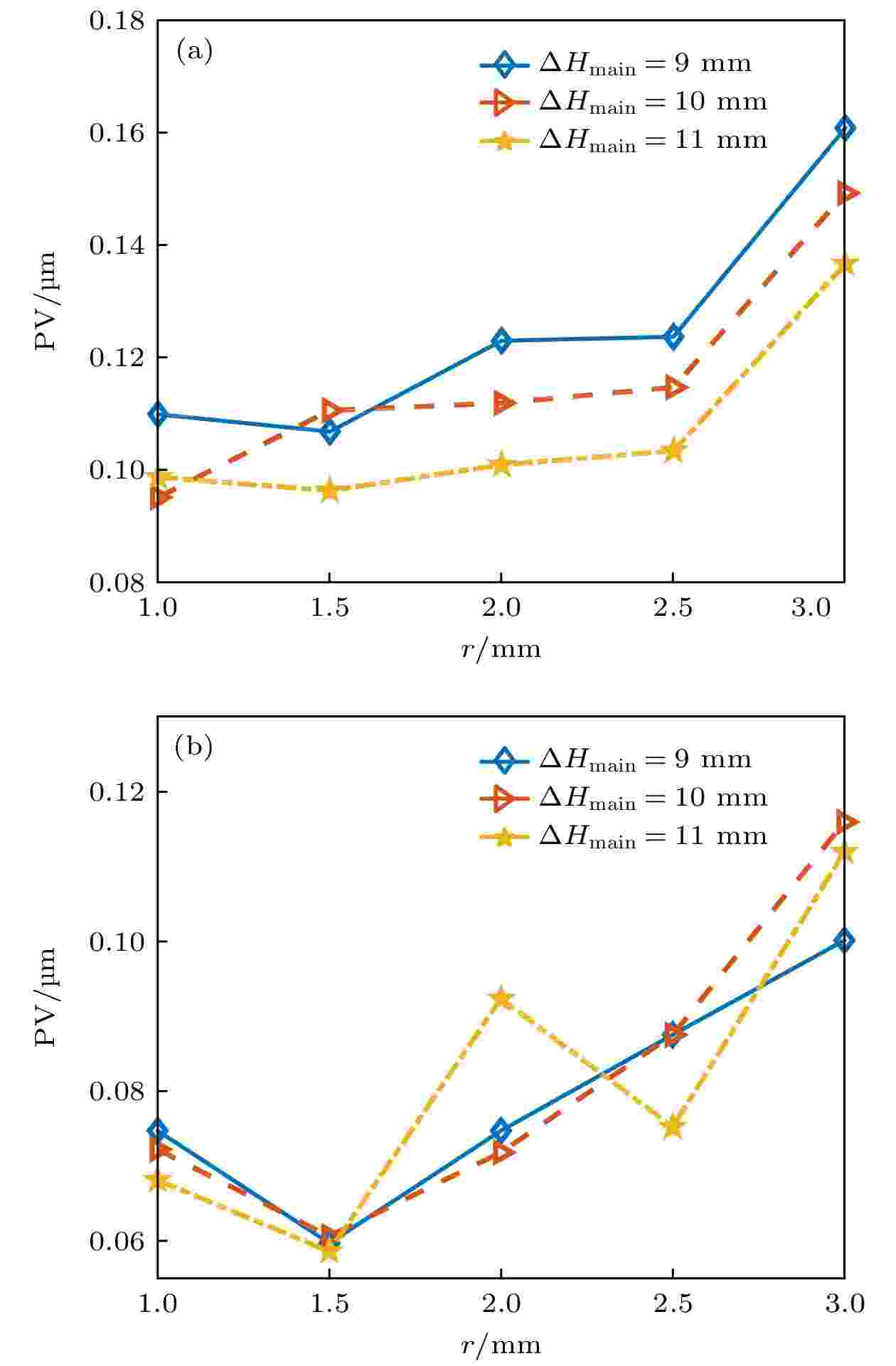

一般情况下, 在制备加工允许的范围内, 变形镜驱动器密度越大, 变形镜校正能力越好. 此外, 变形镜的校正能力还与驱动器半径及间距密切相关. 由于薄管激光的主要波像差为倾斜、离焦、像散和慧差等低阶波像差, 而离轴像差可通过直角锥面的自补偿效应进行校正. 因此, 取环域离焦、环域像散作为待校正波前, 分析驱动器半径及主驱动器径向间距对变形镜校正能力的影响. 假设待校正波前峰谷(peak-valley, PV)值为1 μm, 以单一驱动单元的面形影响函数作为基底函数获得完整面形变形函数, 利用最小二乘法反演获得各驱动器所施加的驱动位移得到拟合面形, 进而得到残余波前[28]. 图6给出了残余波前PV值随驱动器半径及主驱动器径向间距的变化. 图 6 直角锥面变形镜的参数优化 (a) 环域离焦残余波前PV值随驱动器半径与主驱动器径向间距的变化; (b) 环域像散残余波前PV值随驱动器半径与主驱动器径向间距的变化

图 6 直角锥面变形镜的参数优化 (a) 环域离焦残余波前PV值随驱动器半径与主驱动器径向间距的变化; (b) 环域像散残余波前PV值随驱动器半径与主驱动器径向间距的变化Figure6. Parameters optimization: (a) The PV variation of annular defocusing residual wavefront; (b) the PV variation of annular astigmatism residual wavefront.

从图6可以看出, 驱动器半径取1.5 mm、主驱动器径向间距取11 mm时, 环域离焦与环域像散均能得到较好的校正. 后续讨论中, 将48单元直角锥面变形镜驱动器半径选取为1.5 mm, 主驱动器径向间距为11 mm.

基于上述优化结果得到直角锥面变形镜参数如下: 镜面材料为BK7玻璃[23], 镜面厚度HM为2 mm, 驱动器材料为压电陶瓷(piezoelectric, PZT), 半径r为1.5 mm, 高HP为3 mm. 表1和表2分别列出了变形镜材料力学参数和结构参数.

| Parameters | BK7 | PZT |

| Young’s mudulus/Gpa | 81 | 70 |

| Poisson’s ratio | 0.17 | 0.33 |

| Density/(kg·m–3) | 2400 | 7700 |

表1材料力学参数

Table1.Material parameters.

| Parameters | Value | Parameters | Value |

| ri | 26 mm | H | 30.7 mm |

| ro | 31 mm | ΔHsub | 25 mm |

| α | 45° | ΔHmain | 11 mm |

| γ | 30° | ΔCsub_o | 19.5 mm |

| rDi | 11.2 mm | ΔCsub_i | 10.3 mm |

| rDo | 41.8 mm | ΔCmain_o | 16.9 mm |

| RDi | 13.2 mm | ΔCmain_i | 12.9 mm |

| RDo | 43.8 mm |

表2直角锥面变形镜变形镜结构参数

Table2.The parameters of the right-angle cone deformable mirror.

2

3.2.直角锥面变形镜的校正效果分析

基于直角锥面变形镜的结构参数优化结果, 进一步分析了直角锥面变形镜对薄管激光畸变波前的校正能力. 为了评估直角锥面变形镜对薄管激光畸变波前的校正能力, 首先利用理想加工和装调的直角锥面变形镜对单一误差下薄管激光畸变波前进行校正. 图7给出了校正前后光束质量β因子随主要加工及装调误差的变化. 由图7可知, 在未使用直角锥面变形镜时, 随着加工及装调误差的增大, 薄管激光光束质量迅速退化. 当使用直角锥面变形镜校正后, β因子均降到1.02以下, 从而验证了直角锥面变形镜可有效地抑制薄管激光器的主要加工误差和装调误差, 包括薄管同心度误差、薄管平行度误差、薄管锥度误差及光源平行度误差引起的光束质量退化. 图 7 校正前后β因子变化 (a) β因子随薄管同心度误差变化; (b) β因子随薄管平行度误差变化; (c) β因子随薄管锥度误差变化; (d) β因子随光源平行度误差变化

图 7 校正前后β因子变化 (a) β因子随薄管同心度误差变化; (b) β因子随薄管平行度误差变化; (c) β因子随薄管锥度误差变化; (d) β因子随光源平行度误差变化Figure7. The curves of β factor: (a) Tube’s concentricity error; (b) tube’s parallelism error; (c) tube’s taper error; (d) source’s parallelism error.

在实际应用中, 薄管激光器通常不只含有单一加工误差和装调偏差, 其光束质量的退化是多误差耦合作用的结果. 参考之前的理论研究工作[6,27], 本文进一步分析直角锥面变形镜对不同程度的薄管加工误差及装调偏差引起的波前畸变的校正效果, 如图8所示. 图8(a)—(c)分别为薄管同心度误差Δx为1 μm、薄管平行度误差Δθ为5 μrad、薄管锥度误差Δθa为100 μrad、光源平行度误差Δθs为100 μrad时, 薄管同心度误差Δx为0.5 μm、薄管平行度误差Δθ为15 μrad、薄管锥度误差Δθa为150 μrad、光源平行度误差Δθs为200 μrad时, 薄管同心度误差Δx为1 μm、薄管平行度误差Δθ为10 μrad、薄管锥度误差Δθa为200 μrad、光源平行度误差Δθs为150 μrad时, 不采取校正措施(第一列)、直角锥自校正(第二列)及直角锥面变形镜校正后(第三列)的远场光强分布及光束质量β因子. 从图8(a)—(c)第一列可以看出, 在没有采取任何校正措施的情况下, 由于加工及装调误差的存在, 薄管激光的远场光强分布出现明显畸变, 能量集中度下降. 由图8(a)—(c)第二列可知, 利用直角锥的自补偿效应校正离轴像差后, 光束质量明显提升. 图8(a)—(c)第三列表明, 在直角锥自校正的基础上, 进一步结合直角锥面变形镜的镜面形变对残余像差进行校正后, 能量集中度大幅度提升, 光束质量显著改善, β因子降至接近1. 由此可见, 直角锥面变形镜可有效地校正加工及装调误差导致的薄管激光波前畸变, 显著提升薄管激光光束质量.

图 8 多误差耦合作用下校正前后远场光强分布及β因子 (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm, Δθ = 15 μrad, Δθa = 150 μrad, Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad, Δθs = 150 μrad

图 8 多误差耦合作用下校正前后远场光强分布及β因子 (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm, Δθ = 15 μrad, Δθa = 150 μrad, Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad, Δθs = 150 μradFigure8. Far-filed intensity distributions and β factor before and after correction under multi-error coupling: (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm; Δθ = 15 μrad; Δθa = 150 μrad; Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad; Δθs = 150 μrad.

为进一步说明直角锥面变形镜在实际应用中的可行性, 进一步分析了直角锥面变形镜存在锥度误差和对准误差时, 其对不同程度的加工误差及装调偏差耦合作用下的薄管激光畸变波前的校正效果. 计算中, 薄管激光参数与图8一致. 基于数值仿真研究结果[29], 假设直角锥面变形镜同时具有20 μrad锥度误差及10 mrad对准误差, 并采用相同锥度误差和对准误差的直角锥作为对照组, 分别给出了直角锥及直角锥面变形镜校正后的薄管激光远场光强分布及光束质量β因子, 如图9所示.

图 9 非理想直角锥面变形镜校正后远场光强分布及β因子 (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm, Δθ = 15 μrad, Δθa = 150 μrad, Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad, Δθs = 150 μrad

图 9 非理想直角锥面变形镜校正后远场光强分布及β因子 (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm, Δθ = 15 μrad, Δθa = 150 μrad, Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad, Δθs = 150 μradFigure9. Comparisons of far-filed intensity distribution and β factor under nonideal circumstances: (a) Δx = 1 μm, Δθ = 5 μrad, Δθa = 100 μrad, Δθs = 100 μrad; (b) Δx = 0.5 μm, Δθ = 15 μrad, Δθa = 150 μrad, Δθs = 200 μrad; (c) Δx = 1 μm, Δθ = 10 μrad, Δθa = 200 μrad, Δθs = 150 μrad.

从图9(a)—(c)第一行可以看出, 仅采用直角锥镜进行自校正时, 由于受到其自身加工装调误差的影响, 薄管激光的能量集中度显著下降, 光束质量严重退化. 在图9(a)—(c)第二行可以看出, 直角锥面变形镜的校正能力受到加工装调误差的影响较小, 薄管激光光束质量仍得到了显著的改善. 分析其原因在于: 直角锥面变形镜的加工误差及装调偏差可通过直角锥面变形镜自身的镜面形变进行补偿. 由此可见, 在实际应用场景中, 即使当直角锥面变形镜存在一定程度的加工误差及装调偏差时, 直角锥面变形镜仍然能有效改善薄管激光光束质量.