全文HTML

--> --> -->通过以上的文献综述可以发现, 目前对于池沸腾的研究主要集中在对固体加热表面的改性和修饰, 而对于软表面上池沸腾传热的研究却未见报道, 尽管软表面上的液滴润湿[21,22]、蒸发[23]、冷凝[24,25]、结霜[26]、运动[27,28]、撞击[29,30]等都已进行了大量的研究, 但对于汽泡与软表面上的相互作用却很少被关注. 众所周知的Young方程[31]为γsv–γsl = γlvcosθ (其中θ为接触角, γ为表面张力, 下标s, v和l分别代表固体, 气体和液体), 但该方程仅强调了沿水平方向的力平衡, 而忽略了竖直方向上的液气界面张力的垂直分量γlvsinθ. 许多情况下, 例如固体是刚性, 这种忽略是允许的, 但若基底材料为软材料, 该垂直分量将引起基底的表面变形[32]. Weijs等[33]使用分子动力学模拟比较了纳米液滴和纳米汽泡对光滑、柔软表面变形的影响. Rykaczewski[34]利用理论论证表明, 软表面可以降低沸腾起始点所需的过热量. 目前有关软表面的研究所用的材料多为橡胶、凝胶、硅酮等, 而这些材料的导热系数都较低, 约为0.15—10 W/(m·K), 并不适合用作沸腾加热表面, 而诸如镓基、铋基合金的液态金属是一种新兴的功能材料, 具有非常独特的物理化学性质. 常温下呈液态, 具有沸点高、导电性强、热导率高、安全无毒等属性, 并具备常规高熔点金属材料所没有的低熔点特性[35]. 在各类室温液态金属中, 镓基合金最具代表性. 因此本实验以乙醇为工质, 利用镓铟锡Ga67In20.5Sn12.5液态金属构建低成本、低工艺复杂度的沸腾传热软界面, 进一步通过高速相机捕捉在沸腾时汽泡在液态金属软表面的生长图像, 结合汽泡动力学理论, 研究其池沸腾传热机理. 除此之外, 现有文献报导大多是采用微细加工技术强化沸腾传热, 本文采用液态金属软表面及其形成的弹性毛细波强化沸腾传热, 相比于固体微结构表面, 软表面强化传热是一个新的研究方向, 在强化传热领域具有潜在应用.

2.1.实验系统

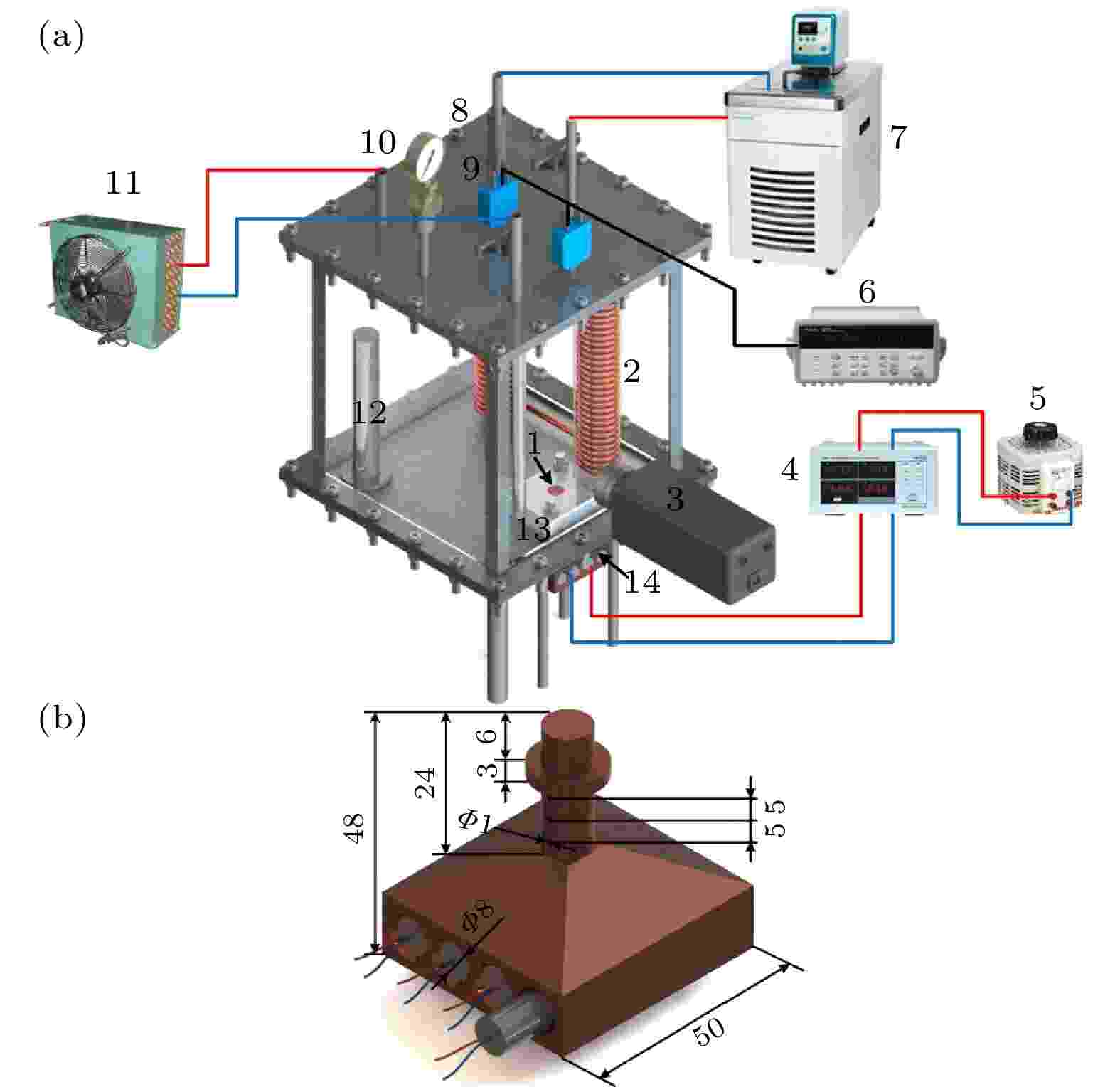

实验装置如图1(a)所示, 整个系统由实验段、电加热系统、容器池、液体控温系统、风冷冷凝器以及数据采集系统等组成. 其中实验段的上端面由聚四氟乙烯固定, 两者用硫化硅橡胶密封, 铜加热块用保温棉保温; 电加热系统由稳压电源、调压器和功率计组成, 通过调节调压器电压控制加热的热流密度, 并通过功率计记录其加热功率; 容器池由钢化玻璃构成, LED灯作为光源, 通过高速相机(MotionPro Y4, IDT, USA)对加热表面微细化沸腾现象进行捕捉; 液体控温系统由螺旋冷却管、辅助加热器、恒温水箱及池内放置的K型热电偶组成, 以维持池内液温恒定, 液体温度波动控制在±0.5 ℃; 风冷冷凝器放置在容器池上方, 用于保持恒定压力, 并使冷凝水蒸汽回流. 实验数据由数据采集仪器Agilent 34970A收集并记录. 在实验前, 通过辅助加热器加热排除液体内的不凝性气体. 实验中所使用的工质为乙醇, 其物性参数通过NIST查得, 如表1所列. 图 1 (a)池沸腾实验装置. 1: Ga67In20.5Sn12.5; 2: 冷凝盘管; 3: 高速相机; 4: 功率计; 5: 调压器; 6: Agilent 34970A; 7: 恒温水箱; 8: 充液口; 9: K型热电偶; 10: 压力表; 11: 风冷冷凝器; 12: 辅助加热器; 13: 聚四氟乙烯; 14: 紫铜块. (b)紫铜块尺寸(所有尺寸均以mm为单位)

图 1 (a)池沸腾实验装置. 1: Ga67In20.5Sn12.5; 2: 冷凝盘管; 3: 高速相机; 4: 功率计; 5: 调压器; 6: Agilent 34970A; 7: 恒温水箱; 8: 充液口; 9: K型热电偶; 10: 压力表; 11: 风冷冷凝器; 12: 辅助加热器; 13: 聚四氟乙烯; 14: 紫铜块. (b)紫铜块尺寸(所有尺寸均以mm为单位)Figure1. (a) Pool boiling experiment setup. 1: Ga67In20.5Sn12.5; 2: coiled-tube; 3: high-speed camera; 4: power meter; 5: voltage transformer; 6: Agilent 34970A; 7: constant temperature water bath; 8: filling port; 9: K thermocouple; 10: pressure gauge; 11: air-cooled condenser; 12: auxiliary heater; 13: teflon; 14: copper block. (b) Copper block size (all dimensions are in mm).

| Ts/℃ | ρ/(kg·m–3) | hfg/(kJ·kg–1) | cpl/(kJ·kg–1·K–1) | λ/(W·m–1·K–1) | ν/(10-6m2·s–1) | μ/(10-3Pa·s) | σ/(10-3N·m–1) | Pr | |

| 液体 | 78.23 | 789.42 | — | 2.40 | 0.16 | 1.507 | 1.19 | 22.3 | 17.39 |

| 蒸汽 | 1.65 | 849.63 | 1.72 | 0.02 | 6.061 | 0.010 | — | 0.861 |

表1乙醇的物性参数(20 ℃, 101.325 kPa)

Table1.Physical parameters of ethanol (20 ℃, 101.325 kPa).

测试实验段呈圆柱状, 由紫铜材料制成, 相比铝表面, 液态金属在紫铜表面更容易铺展成均匀厚度的薄液膜, 因而选择紫铜作为基底材料. 其几何形状和尺寸如图1(b)所示, 铜块底部为47 mm × 50 mm 的方形, 铜块底部到顶部的距离为48 mm. 试验段的底部装有直径为8 mm的四根加热棒用于试验段加热. 在圆柱中间有3个间距为5 mm直径为0.85 mm的小孔, 孔内插入三个直径为0.81 mm精度为0.2 ℃的K型热电偶, 用于推算加热表面温度和热流密度. 其上端面为Φ = 10 mm的圆形, 涂覆有液态金属.

2

2.2.样品制备与表征

32.2.1.液态金属材料基本物性

本实验采用的液态金属为镓铟锡合金(Ga67In20.5Sn12.5), 表2对比了镓铟锡合金与水的主要物性. 液态金属Ga67In20.5Sn12.5具有较宽的单相工作温区, 10.5—1300 ℃始终为液态. 热容方面, 水为常温下质量比热容最大的物质; 虽然液态金属的比热小于水, 但是其密度高(约为水的6倍), 体积热容也能达到水的1/2左右. 流动性方面, Ga67In20.5Sn12.5的黏度仅为水的2倍左右, 具有较好的流动性. Ga67In20.5Sn12.5最大的优点为具有很高的导热率, 为水的27.5倍, 这使其具有很好的传热换热能力[35].| 流体 | ρ/(kg·m–3) | Tm/℃ | Ts/℃ | hfg/(kJ·kg–1) | cpl/(J·kg–1·K–1) | λ/(W·m–1·K–1) | μ/(10-3Pa·s) | σ/(10-3N·m–1) | Pr |

| 水 | 998 | 0 | 100 | 2256.47 | 4184 | 0.6 | 1.002 | 72.8 | 7.008 |

| Galinstan | 6440 | 10.5 | > 1300 | 24.00 | 366 | 16.5 | 2.400 | 533.0 | 0.053 |

表2液态金属Galinstan (Ga67In20.5Sn12.5)与水物性参数对比(20 ℃, 101.325 kPa)

Table2.Physical properties of liquid metal Galinstan (Ga67In20.5Sn12.5) and water at 20 ℃ and 101.325 kPa.

3

2.2.2.材料制备与表征

本实验采用两种加热表面: 光滑紫铜表面和液态金属Ga67In20.5Sn12.5软表面. 用2000目砂纸打磨抛光制作光滑紫铜表面. 在实验开始前, 将制备的样品分别放入稀盐酸、丙酮和酒精中各超声清洗3 min, 以去除铜表面的氧化层和油脂, 最后用去离子水冲洗并吹干. 为了在软表面上进行沸腾实验, 在乙醇液体环境中, 将Ga67In20.5Sn12.5液滴滴在铜表面上, 以防止Ga67In20.5Sn12.5氧化. 因为铜对Ga67In20.5Sn12.5具有亲水性, 所以液态金属会迅速在铜表面扩散, 形成柔软的液膜. 通过控制Ga67In20.5Sn12.5的质量来确定液态金属的厚度. 实验中不同温度下液态金属的厚度分别为: Tb = 78 ℃, δss,1 = 120.35 μm; Tb = 60 ℃, δss,2 = 120.32 μm; Tb = 40 ℃, δss,3 = 120.42 μm.在沸腾实验前, 对样品表面进行表征(见图2). 采用环境扫描电子显微镜ESEM (FEI, Quanta 200, USA, 分辨率为3.7 nm)对抛光铜表面和Ga67In20.5Sn12.5表面进行表征. 采用Dataphysics (OCA15 plus, GER, 不确定度为0.1°)测量样品表面接触角. 以乙醇为液滴, 对以上制备好的两种样品进行接触角测量. 基本原理是将乙醇液滴通过微型注射器滴于样品表面, 通过显微镜拍摄获得去离子水液滴在结构表面的形态, 再利用数字化图像分析软件计算接触角θ. 测得抛光紫铜表面的接触角θcs为11.2°, 液态金属表面的接触角θss为5.8°. 通过对比可知二者平均粗糙度基本相同, Ga67In20.5Sn12.5表面较光滑紫铜表面更亲乙醇, 静态接触角较小.

图 2 样品的接触角测量和扫描电镜图像 (a)抛光紫铜表面; (b)液态金属软表面

图 2 样品的接触角测量和扫描电镜图像 (a)抛光紫铜表面; (b)液态金属软表面Figure2. Contact angle measurement and scanning electron microscope image of the sample: (a) Polished copper surface; (b) Soft liquid metal surface.

3

2.2.3.数据处理

实验中, 方柱中的导热过程按一维稳态导热处理, 根据傅里叶定律, 认为加热铜块的热流量是沿着垂直方向进行, 热流密度的计算公式如下式:由(1)式求得沸腾表面温度:

由于温度测量和热电偶间距之间的距离而传播的误差用下式计算:

热流密度q和沸腾传热系数h的不确定度可表示为

3.1.沸腾传热特性

图3给出了两种表面在不同液温(78, 60和40 ℃)下的沸腾曲线和传热系数曲线. 从图3(a)可以看出, 与光滑铜表面相比, Ga67In20.5Sn12.5软表面沸腾起始点(ONB)的壁面过热度ΔT明显降低, 液温78, 60和40 ℃时, 光滑铜表面ONB处的壁面过热度ΔT分别为18.9, 18.0和19.5 ℃, Ga67In20.5Sn12.5软表面ONB处的壁面过热度ΔT为6.8, 8.3和6.9 ℃. 在饱和状态时(Tb = 78 ℃), Ga67In20.5Sn12.5软表面ONB处的壁面过热度ΔT = 6.8 ℃, 而光滑表面的过热度ΔT = 18.9 ℃, 与光表面相比降低了将近12 ℃. 图3(b)为两种表面在不同液温下传热系数与热流密度的关系, 液态金属软表面的传热系数明显高于光滑表面. 为便于比较液态金属软表面相比光滑表面传热系数提高程度, 定义强化因子

图 3 液温78, 60和40 ℃条件下, 光滑铜表面和液态金属软表面的 (a)沸腾曲线, (b)传热系数曲线和(c)强化因子曲线

图 3 液温78, 60和40 ℃条件下, 光滑铜表面和液态金属软表面的 (a)沸腾曲线, (b)传热系数曲线和(c)强化因子曲线Figure3. (a) Boiling curve, (b) heat transfer coefficient curve and(c) Heat transfer enhancement factor of smooth copper surface and soft liquid metal surface at 78, 60 and 40 ℃.

2

3.2.汽泡动力学行为

33.2.1.低热流密度下的汽泡动力学行为

为研究池沸腾传热性能与汽泡的大小、汽泡脱离频率的关系, 实验中利用高速相机记录了表面的沸腾现象, 拍摄速度为4000 fps, 图4为饱和沸腾时两种表面的池沸腾可视化图像, 可以看出, 相同热流密度(q ≈ 3.5 W/cm2)下, 液态金属软表面到达沸腾起始点(ΔT = 6.8 ℃)时, 光滑表面并没有汽泡产生, 且此时光滑表面的过热度(ΔT = 16.9 ℃)较高. 图 4 低热流密度下池沸腾可视化图像 (a)光滑铜表面(ΔT = 16.9 ℃, q = 3.46 W/cm2); (b)液态金属软表面(ΔT = 6.8 ℃, q = 3.47 W/cm2)

图 4 低热流密度下池沸腾可视化图像 (a)光滑铜表面(ΔT = 16.9 ℃, q = 3.46 W/cm2); (b)液态金属软表面(ΔT = 6.8 ℃, q = 3.47 W/cm2)Figure4. Visualization images of pool boiling at low heat flux: (a) Smooth copper surface (ΔT = 16.9 ℃, q = 3.46 W/cm2); (b) Soft liquid metal surface (ΔT = 6.8 ℃, q = 3.47 W/cm2).

3

3.2.2.中等热流密度下的汽泡动力学行为

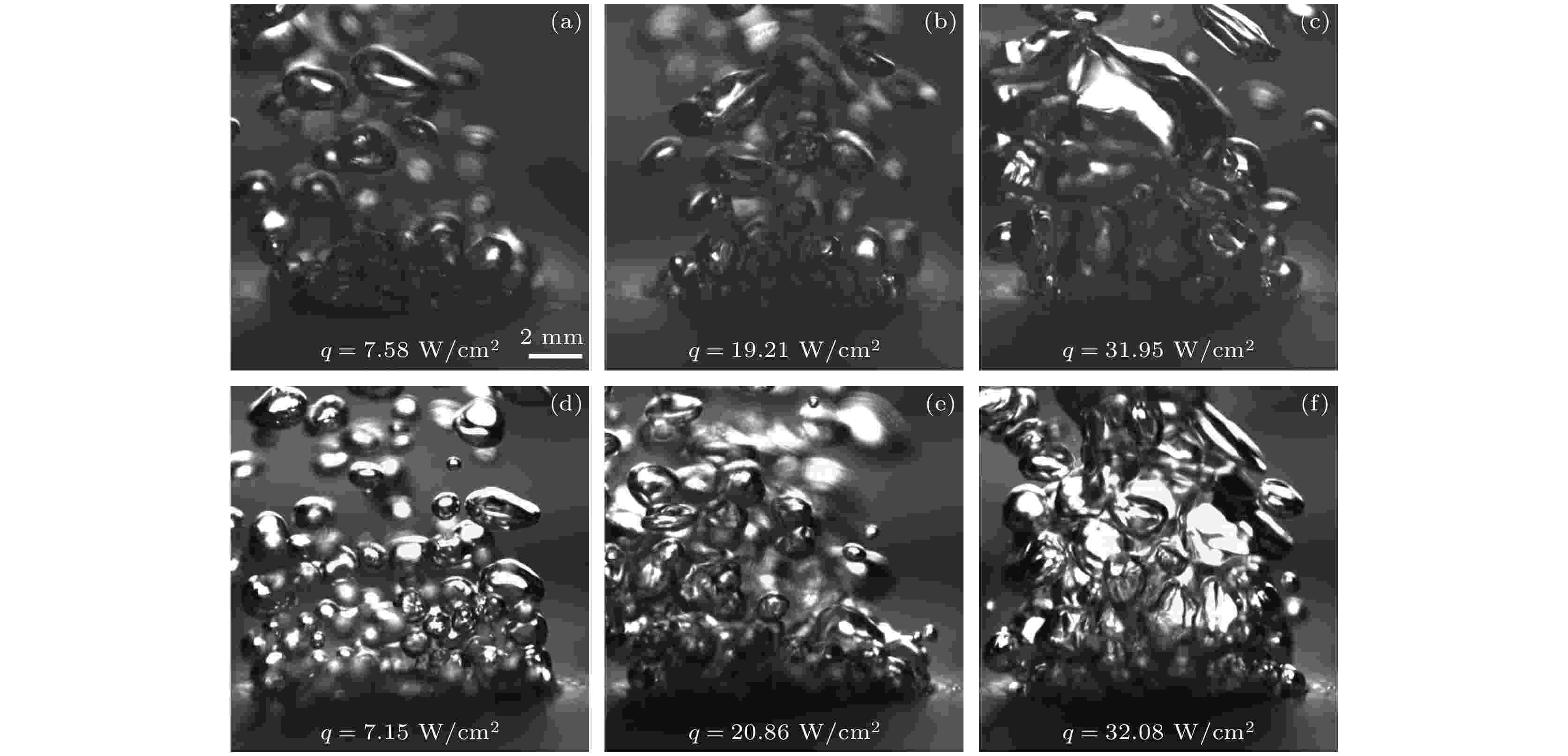

图5为饱和沸腾时, 中等热流密度(q = 7.15—34.08 W/cm2)下池沸腾可视化图像. 在较低热流密度时, 如图5(a)和图5(d), 汽泡多以孤立汽泡的形式存在, 但相比光滑表面, 液态金属软表面汽泡明显较多, 汽泡尺寸明显较小, 汽泡脱离频率较快. 随着热流密度的不断增加, 沸腾核化密度不断增加. 如图5(c)和图5(f)所示, 光滑表面的汽泡开始出现几个汽泡合并形成较大汽泡脱离的现象, 而液态金属软表面仍为分散汽泡脱离. 相比光滑表面, 液态金属软表面的汽泡脱离频率远远大于光滑表面, 大大促进了汽泡脱离时的瞬态导热作用, 更多地带走表面的热量, 因此液态金属软表面的传热性能优于光滑表面. 图 5 中等热流密度下池沸腾可视化图像 (a)—(c)光滑铜表面; (d)—(f)液态金属软表面

图 5 中等热流密度下池沸腾可视化图像 (a)—(c)光滑铜表面; (d)—(f)液态金属软表面Figure5. Visualization images of pool boiling at medium heat flux: (a)–(c) Smooth copper surface and (d)–(f) Soft liquid metal surface.

3

3.2.3.高热流密度下的汽泡动力学行为

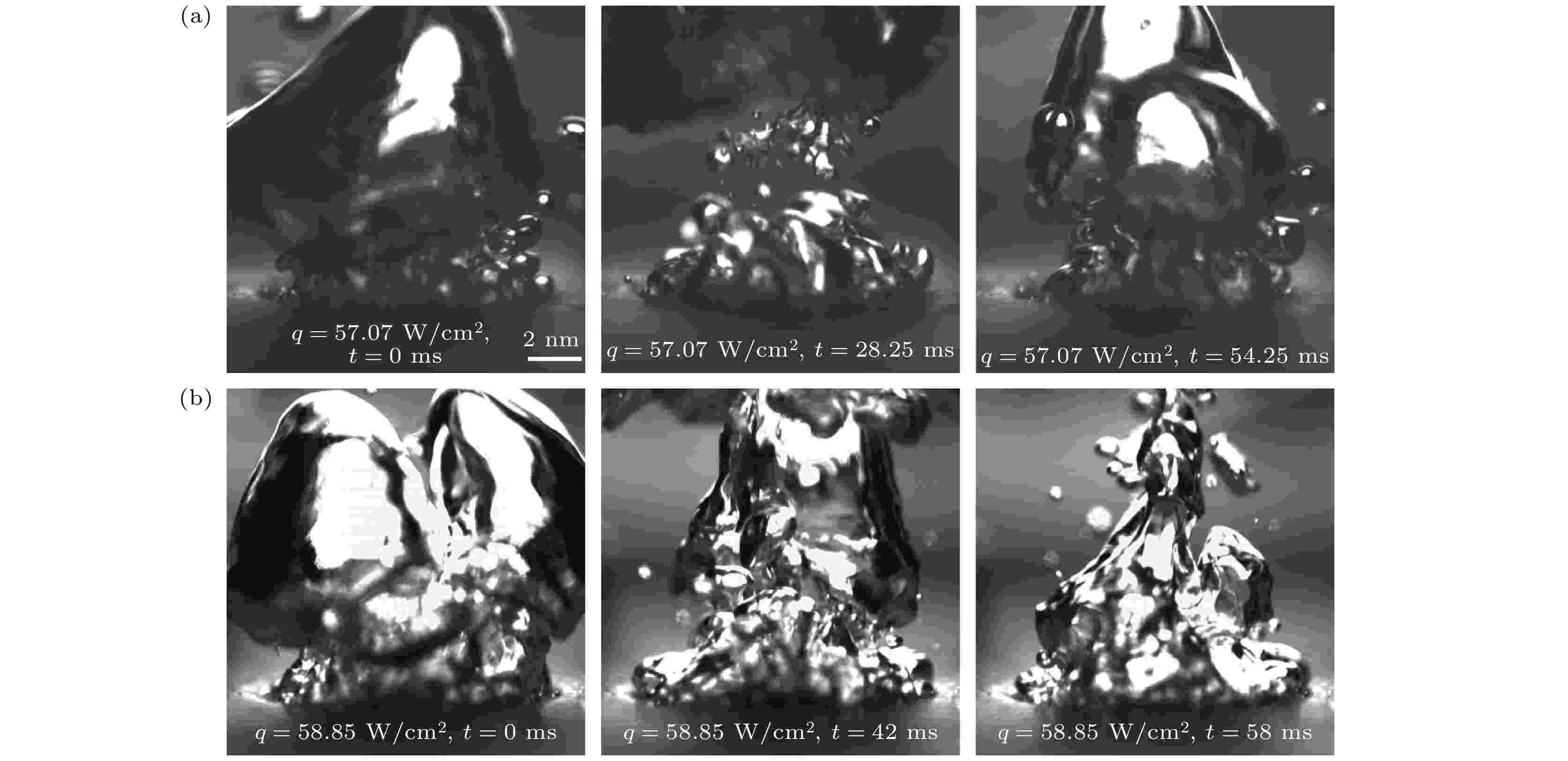

高热流密度下, 如图6(a)所示, 光滑表面在热流密度q = 57.07 W/cm2时已呈现蘑菇状汽泡脱离模式; 而液态金属软表面在热流密度q = 58.85 W/cm2时, 汽泡多以两个或者多个柱状汽泡脱离, 此时液态金属软表面仍具有较强的传热能力. 图 6 高热流密度下池沸腾可视化图像 (a)光滑铜表面; (b)液态金属软表面

图 6 高热流密度下池沸腾可视化图像 (a)光滑铜表面; (b)液态金属软表面Figure6. Visualized images of pool boiling at high heat flux: (a) Smooth copper surface; (b) Soft liquid metal surface.

2

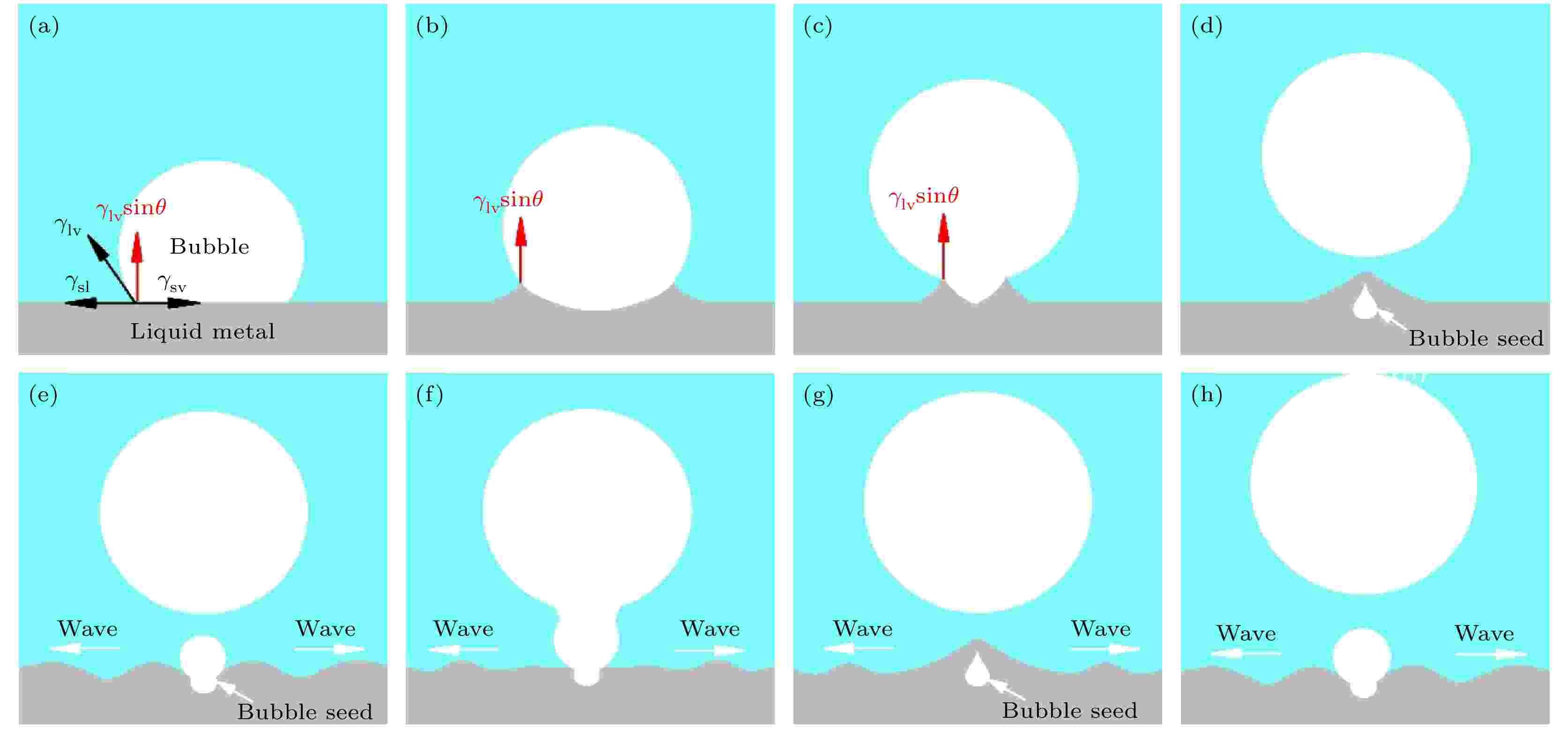

3.3.液态金属软表面弹性毛细波和汽泡射流现象

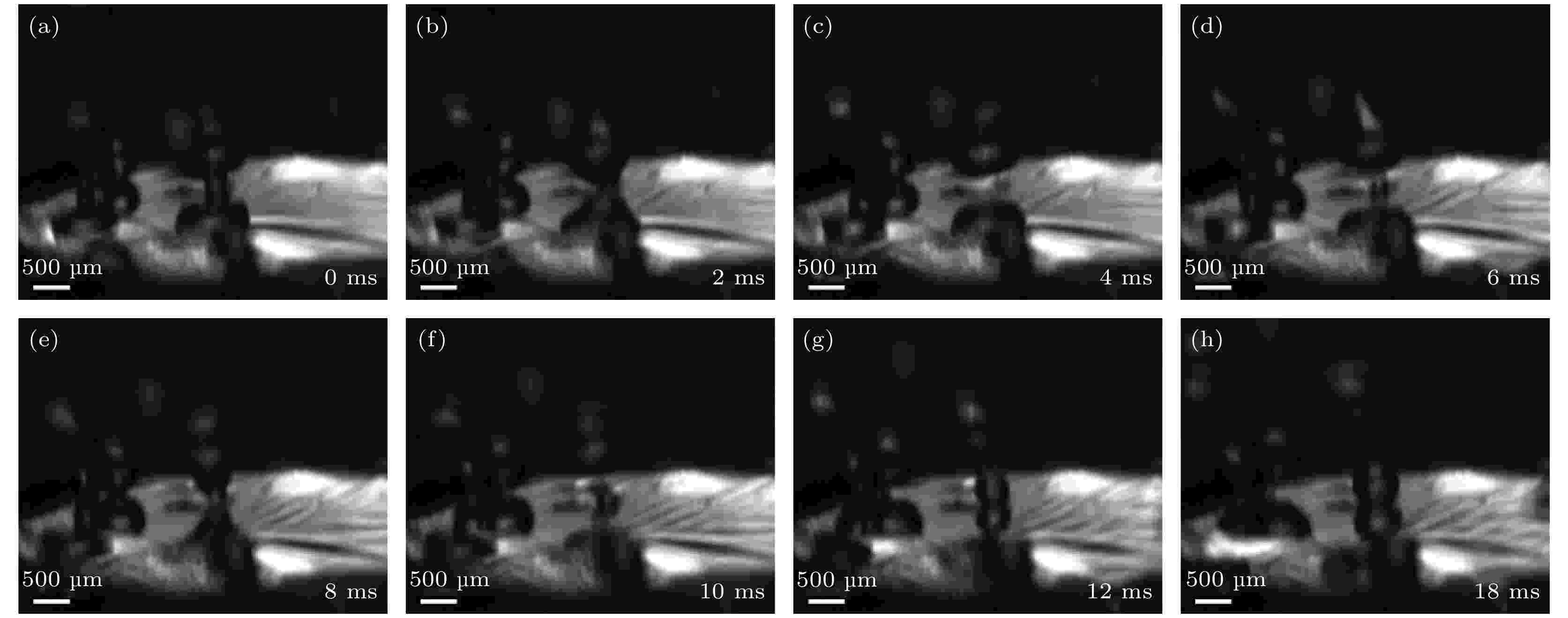

实验观察到液态金属软表面特有的弹性毛细波和汽泡射流现象, 如图7所示, 在饱和沸腾下, ΔT = 7.49 ℃, q = 4.74 W/cm2时, 汽泡脱离后会带动液态金属表面产生波动, 并沿圆周方向逐渐消散. 且在汽泡脱离后, 液态金属软表面下方不断出现小汽泡与上一个大汽泡合并的汽泡射流现象. 如图7(a)和图7(b)所示, 母汽泡脱离后, 与软表面下方生成的小汽泡合并, 随后在6 ms时(图7(d)), 软表面再次生成小汽泡与上一个合并汽泡合并, 虽然在10 ms时(图7(f)), 软表面仍产生小汽泡, 但由于此时母汽泡在浮升力的作用下逐渐升高, 底部小汽泡无法与之合并, 随后独自长大, 如图7(g)和图7(h)所示. 图 7 液态金属软表面弹性毛细波和汽泡射流现象(ΔT = 7.49 ℃, q = 4.74 W/cm2)

图 7 液态金属软表面弹性毛细波和汽泡射流现象(ΔT = 7.49 ℃, q = 4.74 W/cm2)Figure7. Elastocapillary wave and bubble jet phenomena on soft liquid metal surface (ΔT = 7.49 ℃, q = 4.74 W/cm2).

进一步研究出现以上现象的机理, 虽然在实验过程中尽量避免使液态金属镓铟锡合金(Galinstan)接触空气, 但与铝一样, Galinstan暴露在超过百万分之一(ppm)的氧气中其表面瞬间形成一层氧化膜[37], 这层氧化层很薄(根据真空条件下的x射线衍射研究得出该氧化层厚度为0.7 nm), 并且在没有驱动力或物理扰动的情况下, 它不会随时间显著变厚[38]. 该氧化膜呈现出凝胶的特性使Galinstan表面类似于一个有固体外壳的弹性体, 在小应力作用下, Galinstan表现出类似固体的弹性响应[39]. 另外, 如前所述软材料会在表面张力垂直分量γlvsinθ的作用下变形[31,32].

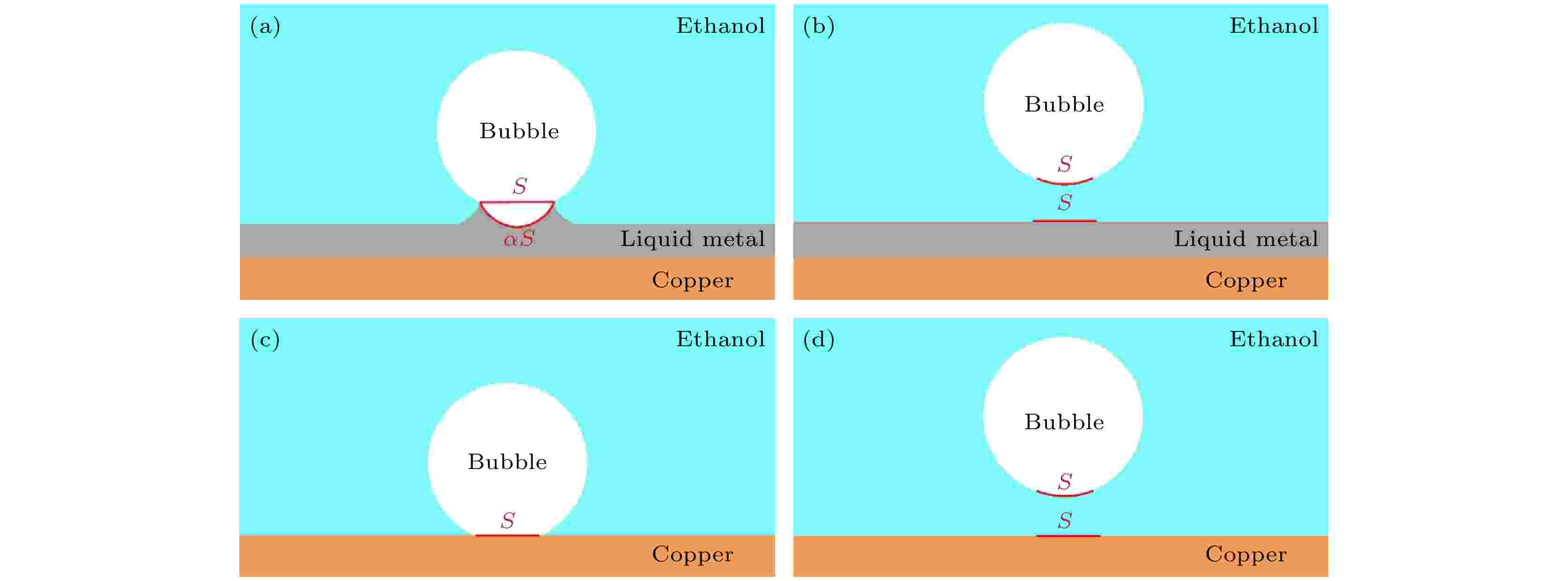

如图8(b)和图8(c)所示, 液态金属表面在液汽界面张力垂直分量γlvsinθ的作用下被抬起一个凸起, 当基底材料的剪切模量已知时, 该凸起的最大高度[40]为h* = γlvsinθ/G, (G为基底的剪切模量), 例如光滑铜表面, γlv = 15.24 mN/m, θcs = 11.2°, 纯铜的剪切模量G = 46.8 GPa, 则凸起的高度约为6.3 × 10–5 nm. 这时的变形可忽略不计. 而对于液态金属软表面, Galinstan表面氧化层的剪切模量未知, 因此Galinstan表面的变形高度只能根据现有文献进行估计, Jacob等[41]对在空气和水中的镓基合金的流变性质进行了测量, 分别给出了不同应力下镓基合金的应变响应, Galinstan与乙醇的接触角θss = 5.8°, γlvsinθ = 1.28 × 10–3 N/m, 在此量级下, 文献中所测量的应变幅值为0.1%, 本实验中的液态金属直径为10 mm, 则液态金属表面所产生的形变尺度约为10 μm. 汽泡长大过程中该凸起随三相接触线移动, 在汽泡脱离瞬间, 液态金属在弹性恢复力的作用下回到水平面, 但由于惯性作用会继续向下运动, 从而形成液态金属表面的震动和因震动沿水平方向传播的弹性毛细波, 如图8(e)所示. 此外, 汽泡在脱离的过程中, 由于液态金属氧化后的表面特有的黏附性[39], 自接触后液态金属软表面黏附在一起从而留下残余核化穴, 该残余核化穴的存在有效降低了核化能垒, 缩短了壁面蓄能时间. 残余核化穴快速长大, 与上升的大汽泡聚合, 形成汽泡射流现象, 如图8(f)和图8(g).

图 8 液态金属软表面弹性毛细波和汽泡射流现象机理(ΔT = 7.49 ℃, q = 4.74 W/cm2)

图 8 液态金属软表面弹性毛细波和汽泡射流现象机理(ΔT = 7.49 ℃, q = 4.74 W/cm2)Figure8. Mechanism of soft surface elastocapillary wave and bubble jet phenomenon on soft liquid metal surface.

2

3.4.强化沸腾传热机理

低热流密度下(q = 3.46—7.15 W/cm2), 如前所述, 液态金属软表面可将ONB处的壁面过热从光滑铜表面上的约18 ℃降低到液态金属软表面上的约6 ℃. Rykaczewski等[34]从理论上评估了表面的软化是否可以控制核沸腾开始时壁面的过热度. 他们给出了诸如乙醇之类的挥发性液体与诸如Ga67In20.5Sn12.5之类的非挥发性液体界面的蒸汽胚形成速率的理论表达式. 理论预测表明, 乙醇沸腾的壁面过热可降低5 ℃. 除此之外, Rykaczewski等[34]也认为表面的软化增强ONB是通过蒸汽捕获机制产生, 该机制由微观变形引起的空腔桥接而产生. 而本实验表明, 这种软表面可将ONB处的过热降低12 ℃, 目前的观察结果与Rykaczewski等的预测一致.如3.2.2节所述, 中等热流密度(q = 7.15—34.08 W/cm2)下, 液态金属软表面较光滑表面汽泡增多, 汽泡尺寸减小, 进一步研究液态金属软表面汽泡更易脱离机理. 汽泡脱离受浮升力、惯性力和毛细力控制[42]. 首先考察惯性力项. 两种表面均处于旺盛沸腾阶段, 假设汽泡成长所需的热量, 一是由加热表面通过汽泡底部直接供给, 一是通过汽泡周围的过热边界层输入, 根据能量平衡则有:

因此, 当加热功率相同时, 不同表面上汽泡通过底部和周围流体获得的总热量接近. 由(8)式可知, 汽泡生长速度是汽泡尺寸和热流密度的函数. 由(9)式可知, 汽泡惯性力由汽泡尺寸和生长速度决定. 因此, 当两种表面上汽泡直径相等且尚未脱离时, 汽泡所受惯性力大小相近.

汽泡毛细力与汽泡直径、表面接触角和表面形貌有关. 液态金属(LM)表面接触角小于光滑表面(CS), 有利于汽泡脱离. 液态金属表面张力作用下发生形变, 汽泡脱离后形变恢复, 向外传递弹性毛细波. 由于波纹曲率未知, 液态金属形变引起的毛细力难以估计, 以下从能量的角度分析汽泡脱离前后准稳态表面能变化, 判断表面形变是否有助于汽泡脱离. 假设两表面上汽泡直径相同, 表面接触角θ相同, 仅分析表面形变对汽泡脱离前后表面能变化的影响. 如图9(a)和图9(c)所示, 汽泡直径D相等, 则二者汽固界面投影面积S相同. 液态金属表面在表面张力作用下发生形变, 实际汽固界面略大于S, 表示为αS, 其中α为大于1的系数. 若此时汽泡脱离, 如图9(b)和图9(d), 液态金属表面形变恢复, 两类表面新增固液和汽液表面积均为S. 汽泡脱离前后表面能变化分别为

图 9 液态金属软表面汽泡更易脱离机理

图 9 液态金属软表面汽泡更易脱离机理Figure9. Mechanism of easier detachment of bubbles on soft liquid metal surface.

综上, 两种表面汽泡生长至相同直径时, 所受惯性力和浮升力大小近似. 液态金属接触角更小, 则汽泡脱离毛细阻力较小. 同时液态金属表面在表面张力作用下形变, 相当于为汽泡脱离提供额外毛细推力. 因此液态金属表面汽泡容易脱离, 而光滑表面汽泡脱离较难, 需继续生长以获得更强的浮升力, 脱离直径较大.

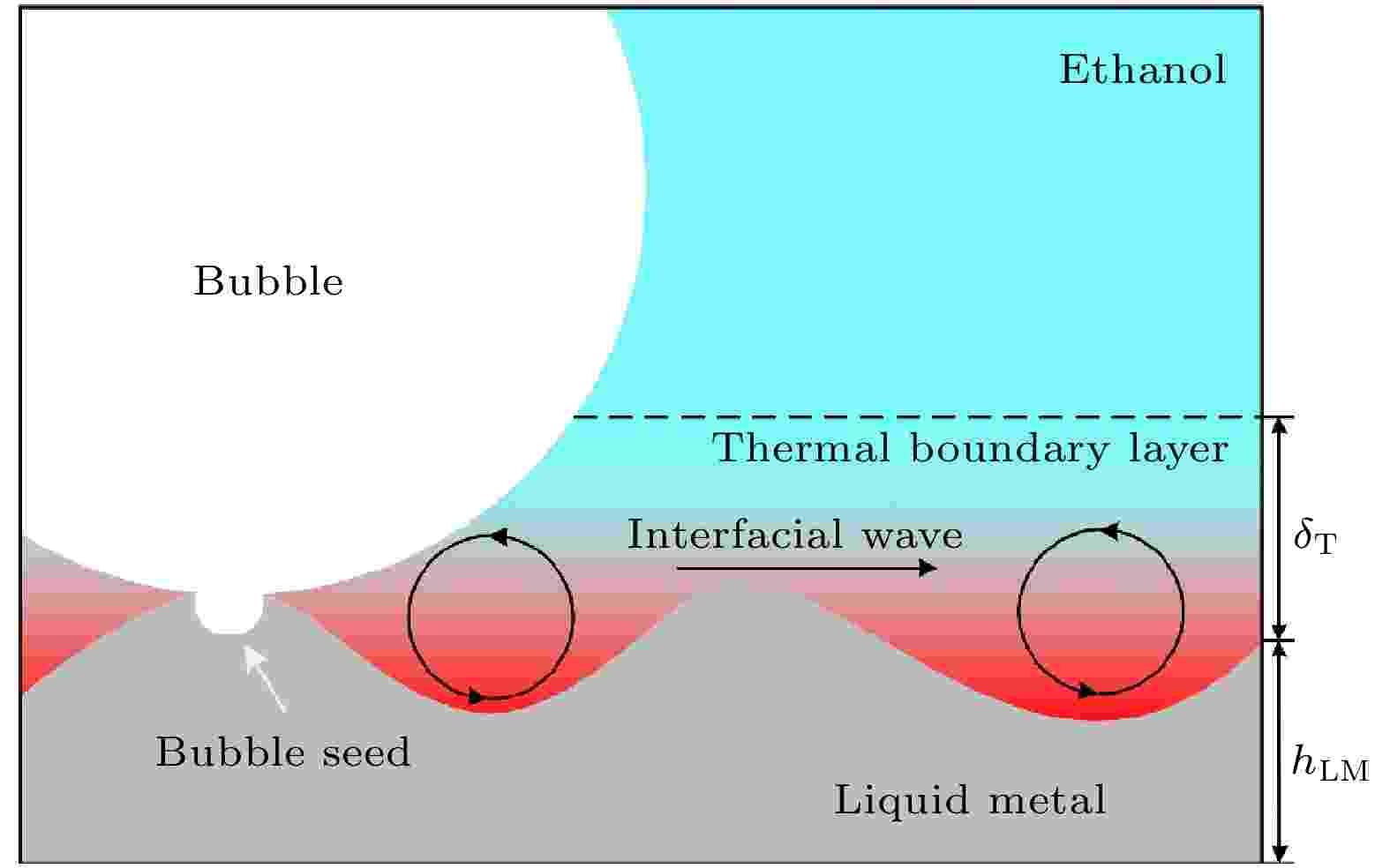

汽泡的成长过程主要分为两个阶段: 主要受惯性控制的初始阶段和热扩散控制的后期阶段, 在初始阶段汽泡直径与热边界层厚度相当(D~δT), 在后期阶段, 汽泡成长主要靠汽液界面的过热液体和热边界层向汽泡传递热量, 热扩散控制占主导地位, 汽泡直径大于热边界层厚度(D > δT), 根据[43]δT = 3.22k/hsoft(k为液体导热系数, hsoft为沸腾传热系数)计算热边界层厚度δT ≈ 15 μm. 汽泡脱离时引起液态金属表面的形变hc ≈ 10 μm与热边界层厚度δT相当, 因此汽泡脱离引起的液态金属弹性毛细波足以对热边界层产生扰动. 如图10所示, 液态金属弹性毛细波在径向传播时, 界面两侧的流体分子的流线为环形相当于二次涡流, 因此光滑表面热边界层未受到扰动, 热边界层内主要以导热和自然对流为主, 而液态金属软表面波动引起的涡旋强化了热边界层内的传热传质. 因而液态金属软表面汽泡脱离直径较小, 汽泡脱离频率较高, 相比光滑表面, 液态金属软表面能带走更多的热量, 具有更优的传热性能. 除此之外, 本文研究发现, 在整个热流密度范围内(低、中、高q), 相比于铜光滑表面, 液态金属软表面都提高了沸腾传热系数, 其机理为弹性毛细波对热边界层的扰动.

图 10 液态金属软表面强化沸腾传热机理

图 10 液态金属软表面强化沸腾传热机理Figure10. Mechanism of boiling heat transfer enhancement on soft liquid metal surface.

对于饱和沸腾, 光滑铜表面和液态金属软表面的临界热流密度相差不大(见图3(a)), 但过冷沸腾条件下, 液态金属软表面显著提高了临界热流密度(见图3(a)), 原因是液态金属软表面产生的汽泡动力学行为, 有利于乙醇液体对加热面的补充.

1)液态金属Ga68.5In21.5Sn10软表面可有效降低沸腾起始点对应的壁面过热度, 在饱和沸腾时, 沸腾起始点处壁面过热度较光滑表面降低近12 ℃.

2)与光滑表面相比, 液态金属软表面的汽泡数量较多, 汽泡尺寸较小, 汽泡脱离频率较快, 沸腾传热性能较好, 液温为78, 60, 40 ℃时, 液态金属软表面传热系数较光滑表面传热系数最大提高了149%, 88%, 44%.

3)液态金属软表面在汽泡三相接触线处表面张力竖直分量γlvsinθ的作用下发生弹性变形, 从表面能分析的角度, 液态金属软表面汽泡脱离前后表面能变化ΔELM小于光滑表面表面能变化ΔECS. 说明表面存在形变时, 液态金属表面能势垒小于光滑铜表面, 汽泡脱离所需浮升力更小, 汽泡容易脱离.

4)观察到液态金属软表面弹性毛细波和汽泡射流现象, 弹性毛细波增大了液态金属与乙醇的接触面积, 增强了壁面热边界层内的热质传递. 汽泡射流使液态金属软表面汽泡脱离频率显著增加, 因此液态金属软表面的传热性能优于光滑表面.