全文HTML

--> --> -->使用固态电解质替代电解液具有许多优势: 1)固态电解质燃点高, 甚至不可燃[15]; 2)固态电解质不流动的特性使得固态电池无漏液现象且能够在电池内部串联, 简化电池的成组设计; 3)固态电解质拥有良好的机械性能, 具有抑制枝晶形成的潜力[16]; 4)固态电解质可能比商用电解液具有更宽的电化学窗口, 有利于提高电池的工作电压; 5)固态电解质还可以支持电池在更宽的温度范围内工作; 6)某些固态电解质在室温下的离子电导率可以超过液态电解质[17,18]. 因此, 开发全固态金属锂电池有望在提高电池性能的基础上解决安全问题[19-28].

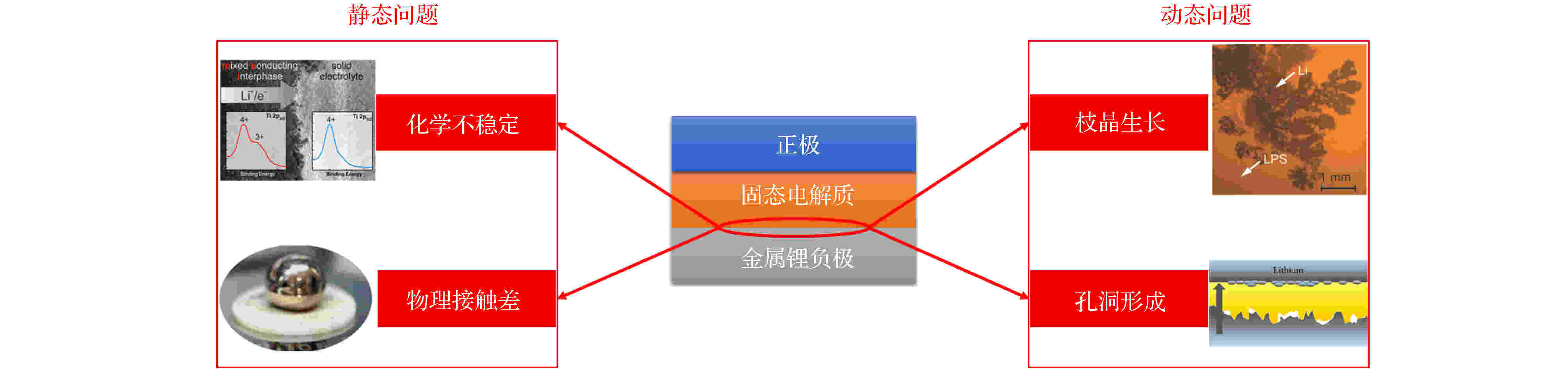

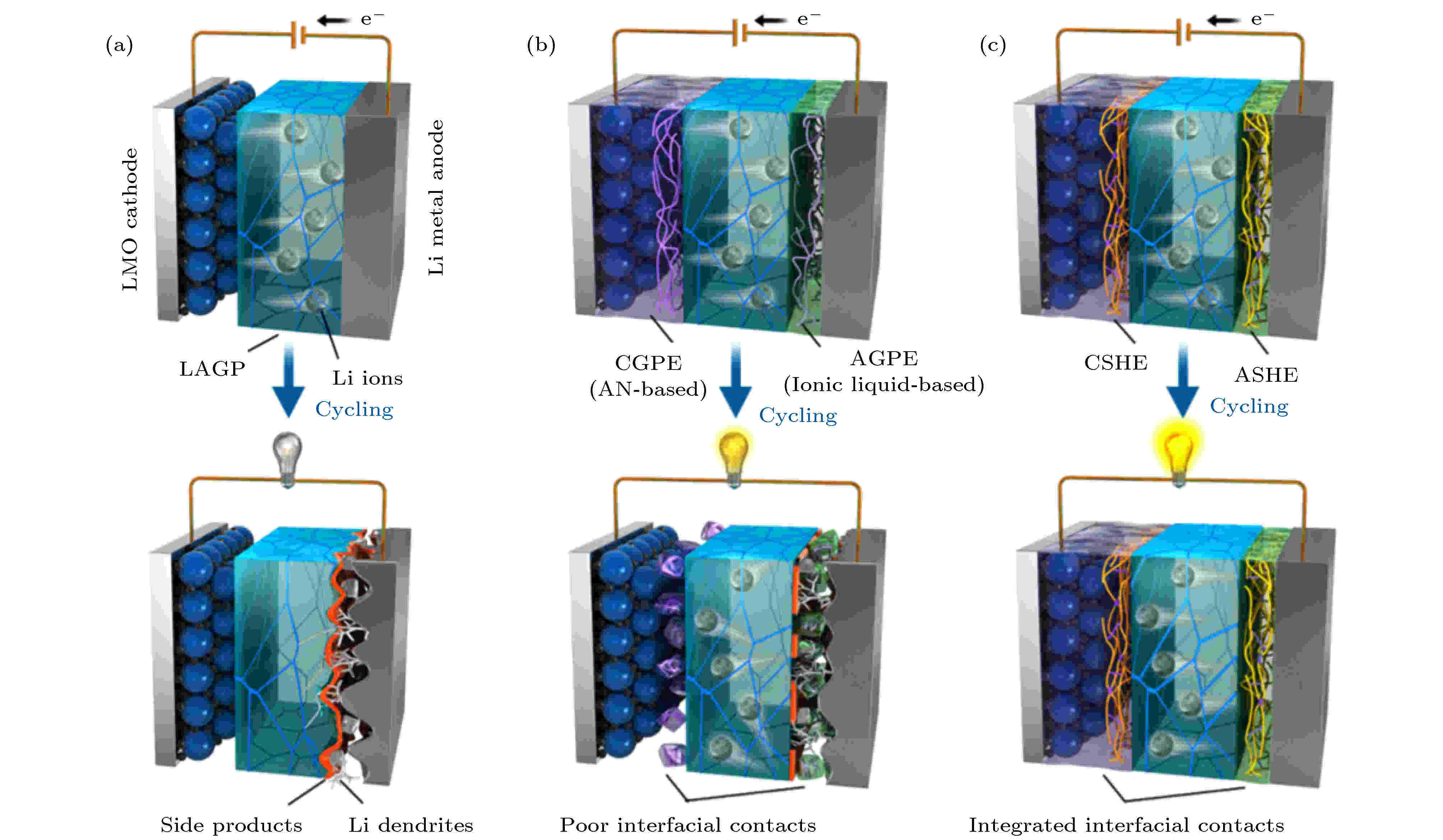

尽管近年来在固态电解质研究上取得了许多突破, 但在实际应用中同时满足以下条件并实现稳定循环的全固态金属锂电池鲜有报道[24,29,30]: 1)正极面容量高于1.5 mAh/cm2; 2)使用较薄的金属锂负极(50 μm以下)以控制负极过量[31]; 3)整体电池内不加入可燃/易燃的液态电解质或完全无流动态. 全固态金属锂电池中的金属锂负极-固态电解质界面对电池性能有着至关重要的影响[32-34], 本文将该界面存在的问题根据电化学过程划分为静态及动态问题(见图1). 静态问题主要包含化学不稳定及物理接触差[35,36], 而动态问题主要是金属锂在固态电池中不均匀沉积/剥离所致, 包括: 枝晶生长及孔洞形成[36-38]. 本文就静态及动态问题的起因及其解决策略进行分析, 并对高性能全固态金属锂电池的设计策略作出展望.

图 1 全固态金属锂电池中金属锂负极-固态电解质界面的静态问题及动态问题示意图[25-28]

图 1 全固态金属锂电池中金属锂负极-固态电解质界面的静态问题及动态问题示意图[25-28]Figure1. Schema of static and dynamic challenges of anode|electrolyte interface in all-solid-state lithium-metal batteries[25-28].

2

2.1.化学不稳定问题

金属锂负极的极低电极电位能够提高电池的工作电压, 然而, 这也导致了固态电解质在热力学上对金属锂不稳定. Wenzel等[42]通过原位X射线光电子能谱(XPS)对金属锂-固态电解质界面进行研究后, 根据固态电解质与金属锂直接接触时其热力学及动力学稳定性, 划分为三种电极-电解质界面: 1)非反应及热力学稳定型界面(Ⅰ型界面); 2)反应及生成混合导体型界面(Ⅱ型界面); 3)反应及生成亚稳态型界面(Ⅲ型界面)一些二元组分的化合物, 例如LiI, Li3N可以与金属锂形成Ⅰ型界面. 这种界面虽然是最理想的稳定界面, 然而, 这些二元化合物存在电化学窗口窄或离子电导率较低等问题[42,43]. 固态电解质与金属锂形成的界面普遍属于Ⅱ或Ⅲ型界面.

对于Ⅱ型界面, 一些固态电解质在热力学上对金属锂不稳定, 金属锂能够嵌入其中, 并且形成离子-电子混合导体. 这种界面形成后能够使锂离子及电子不断地渗透, 最终造成电池的自放电甚至是短路, 这些固态电解质一般包含多价阳离子, 能够被金属锂还原. 例如钠离子快离子导体型(NASICON)的磷酸锗铝锂(LAGP)及磷酸钛铝锂(LATP)[44], 当金属锂与其接触便会发生反应, 锂离子扩散进入其结构中, 四价的金属阳离子(Ge4+, Ti4+)被还原成低价态的氧化物甚至是成为金属单质; 钙钛矿型的锂镧钛氧(LLTO)中Ti4+离子也容易被还原至低价态的氧化物(Ti2O3和TiO)及金属钛[42]; 硫化物Li10GeP2S12(LGPS)的界面层除了产生Li2S和Li3P, 还有少量的金属Ge及Li15Ge4出现[45,46]. 因为形成了局部电子传导通路, 界面层将逐渐变厚. 即使这些产物的量很小, 由于界面层不是完全电绝缘的, 界面层会不断地向深处渗透. 这些固态电解质理论上不能与金属锂电极直接匹配使用[27].

与金属锂电极形成Ⅲ型界面的固态电解质本质上也是对金属锂不稳定的, 然而其能够形成具有传导锂离子而阻碍电子传导的动力学稳定界面层, 作为钝化层阻止固态电解质被不断地腐蚀, 与锂离子电池中的固态电解质界面(SEI)层类似[8]. 立方相锂镧锆氧(LLZO)与金属锂接触后通过在其表面形成非常薄的四方相LLZO[47], 保护原始LLZO不被金属锂进一步反应[48]; Li7P3S11, Li3PS4, Li2S-P2S5和硫银锗矿(Argyrodite)型锂离子导体Li6PS5X(X=Cl, Br, I)在接触金属锂后被还原, 均产生了电子绝缘的Li2S和Li3P[45,49-51]. LiPON与金属锂接触时, 会被分解成较小的电子绝缘单元, 例如Li3PO4, Li3P, Li3N和Li2O[52]. 因此, 上述固态电解质与金属锂产生的界面是Ⅲ型界面. 与Ⅱ型界面相比, 其厚度更薄. 可以认为这些固态电解质是对金属锂稳定的.

通常, 较大的界面阻抗可以认为来自以下三个方面: 首先, 与原始固态电解质相比, 大多数界面产物具有相对较低的锂离子电导率. 对于立方相LLZO, 界面层的离子电导率降低了约一个数量级[53]. Li2S是硫化物类固态电解质界面层的主要产物, 而Li2S的离子电导率仅为10–8 S/cm, 远低于LGPS(约为10–2 S/cm), Li2S-P2S5(10–3—10–2 S/cm)和Li6PS5X(10–4—10–3 S/cm)[46,50,51]. 界面相与原始固态电解质之间的离子电导率差异, 将导致界面上的锂离子流不均匀, 并带来较大的电荷转移阻抗, 降低了电池的倍率性能及循环稳定性; 其次, 即使这些反应产物的电子电导率相对较低, 仍不能完全抑制与金属锂的反应, 界面层仍会继续缓慢地增长, 带来界面阻抗的增加[46,51,54]. Wenzel等[46]通过对扩散控制的金属锂-固态电解质界面反应模拟发现: LGPS的界面层在一年后估计厚度约为370 nm, Li7P3S11的约为23 nm, 从而导致LGPS的界面阻抗约为4600 Ω/cm2, 而Li7P3S11的约为280 Ω/cm2. Argyrodite型硫化物固态电解质的界面阻抗在1年后约为300 Ω/cm2, 在10年后则高达约1000 Ω/cm2[51]; 最后, 固态电解质和金属锂之间的润湿性也会影响界面阻抗.

2

2.2.物理接触差问题

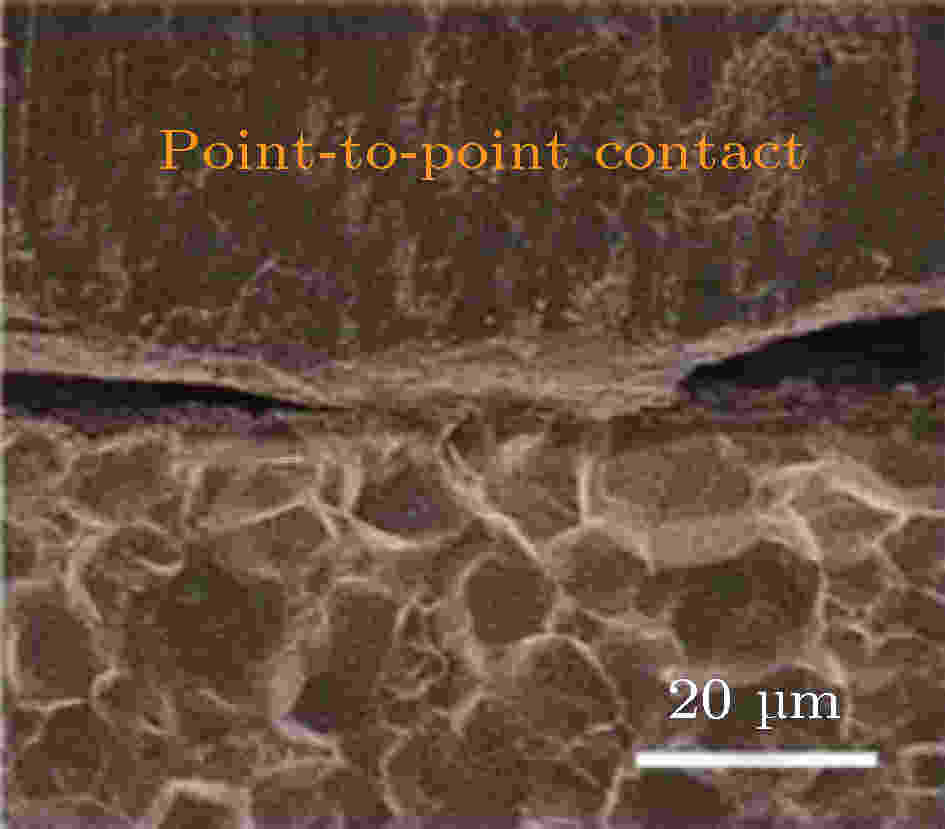

许多无机固态电解质是陶瓷, 而锂是金属[55]. 对于陶瓷-金属体系, 通常会出现两种浸润方式[56]: 1)非反应型浸润(溶解性浸润): 液态金属通过溶解固体降低液体的表面张力, 在没有任何化学反应的情况下浸润固体; 2)反应型浸润: 通过在液-固界面处形成新相来实现浸润. 然而, 还存在一些反应型体系, 其中反应产物不被液体浸润, 产物将成为浸润屏障, 从而抑制液体在固体上扩散. 立方相LLZO固态电解质与液态金属锂则属于此体系.液态电解质具有液体的流动性, 能够有效地填充隔膜及电极的孔隙, 赋予电极材料良好的离子通路. 而固态电解质与金属锂在室温下均不具有流动性, 且例如LLZO陶瓷电解质与金属锂浸润性较差, 通过SEM发现, 在其界面处很多地方仅仅是点接触, 存在许多微孔(见图2), 这不仅会带来极高的界面阻抗, 且可能会促使后续金属锂的不均匀反应, 严重恶化固态电池的电化学性能.

图 2 石榴石型LLZO固态电解质-金属锂界面的扫描电子显微镜(SEM)图像[54]

图 2 石榴石型LLZO固态电解质-金属锂界面的扫描电子显微镜(SEM)图像[54]Figure2. Scanning electron microscope (SEM) image of cross-section garnet-type Li7La3Zr2O12 (LLZO)|lithium metal interface[54].

3.1.加压/加热处理

通过施加较高的外部压力来改善某些体系的物理接触能够在一定程度上降低界面阻抗. Rangasamy等[57,58]报道了在300 MPa压力下将Li3PS4固态电解质或LLZO-Li3PS4复合电解质粉末直接压实在锂箔上实现低界面阻抗(100—200 Ω/cm2). 界面阻抗的降低可归因于有效接触面积增大及良好的物理黏附性. Ishiguro等[59,60]通过在150 MPa的压力下将锂箔压在致密的LLZO上, 也可以实现较低的界面电阻.加热的预处理方法在固态电池中非常常见[61], 加热可以使金属锂流动性增加, 从而有效地增大负极与电解质之间的接触面积, 利于构建更加紧密接触的界面. 然而, 对于疏锂性的LLZO陶瓷电解质, 即使将金属锂加热至300—350 ℃, 24—168 h后仍不能有效降低其界面阻抗[62].

2

3.2.掺杂或纯化

通过掺杂和对化学组成调整能够在一定程度上减小界面阻抗. El Shinawi等[63]报道了0.9 wt%Al掺杂的LLZO固态电池的面阻抗(ASR)为2800 Ω/cm2, 而Ga掺杂的LLZO固态电池的ASR则接近6000 Ω/cm2. Thangadurai和Weppner[64]的工作表明, 石榴石型Li6ALa2Ta2O12 (A = Sr, Ba)具有最小的电极-电解质界面电阻. 然而, 这些组分的固态电解质的室温离子电导率相对较低, 为10–6—10–5 S/cm, 因此应用前景不如LLZO. Buschmann等[65]证明了用最佳量的Ta和Al共掺杂取代得到的LLZO可以比Al取代的界面阻抗低一个数量级.烧结后的陶瓷电解质表面存在一些杂质、缺陷、孔隙等不平整, 通过打磨的方式可以提高表面平整度, 祛除杂质, 从而降低界面阻抗. Cheng等[66]发现当Li6.4La3Zr1.4Ta0.6O12(LLZTO)颗粒暴露在空气中时, Li2CO3会在表面形成, 估算的Li2CO3厚度约为10 nm. 第一性原理计算证实, LLZO在空气中有较高的趋势形成Li2CO3. Li2CO3是导致金属锂电池中高ASR的主要原因. 表面抛光可以有效祛除Li2CO3, 从而显着降低ASR.

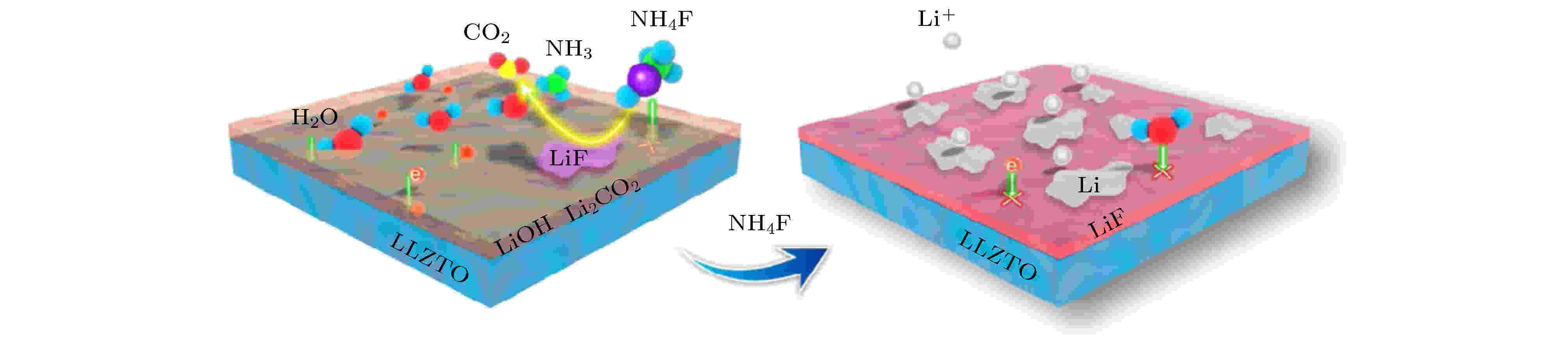

高温热处理、酸处理被认为是从LLZO表面祛除污染物的有效方法[67,68]. 然而, 该方法会暴露出非化学计量的LLZO, 带来电子导电缺陷[69,70]. 此外LLZO若重新暴露于空气中, 仍可能会出现表面污染物的再生. Duan等[67]在低于180 ℃的中等温度下使用NH4F处理LLZTO, 实现祛除污染物并形成LiF层(见图3). 处理后的LLZTO显示出疏水性, 可防止与空气中的湿气发生副反应, 显著提高固态电解质的空气稳定性, 且处理后的LLZTO能够与金属锂更好地浸润.

图 3 NH4F处理表面污染物转化为LiF包覆层示意图[67]

图 3 NH4F处理表面污染物转化为LiF包覆层示意图[67]Figure3. Schematic illustration showing the conversion from contaminated Li6.4La3Zr1.4Ta0.6O12 (LLZTO) to LiF-coated LLZTO by NH4F treatment, and the surface stability against air exposure and hostless evolution of Li metal[67].

2

3.3.固态电解质界面修饰

胡良兵课题组[62]最早提出了在LLZO陶瓷电解质表面通过原子层沉积的方式沉积一层超薄的氧化铝(5—6 nm)来降低金属锂电极-固态电解质的界面阻抗. 因为氧化铝能够与金属锂发生反应, 形成锂化的氧化铝, 实现反应型浸润, 从而将LLZO表面由疏锂转变为亲锂状态. 锂化的氧化铝能够作为有效的界面层, 成为高效的锂离子传导路径. 此外, 氧化铝也能够作为钝化层阻碍LLZO直接接触金属锂发生分解反应. 这个方法显著地将金属锂电极|LLZO的界面阻抗降低了三个数量级. 此后, 该课题组还研究了一系列亲锂材料作为过渡层修饰陶瓷电解质, 例如ZnO[28], Al[55], Ge[71], Si[72]等.Hasegawa等[73]通过将能够形成Ⅲ型界面的LiPON溅射在NASICON型固态电解质LATP的表面, 避免了LATP与金属锂直接接触形成不稳定的Ⅱ型界面. 在NASICON型固态电解质与金属锂之间, 引入对金属锂稳定且能够高效传导锂离子的聚合物电解质, 也被认为是解决界面问题的有效手段[74].

2

3.4.锂合金负极

合金化能够提高金属负极的电位从而提高界面的电化学稳定性. Sakuma等[75]通过研究LGPS与Li-M (M = Sn, Si)合金负极的界面发现, 界面处的阻抗变化取决于电解质的组成和负极材料的氧化还原电势. 固态电解质中的Ge含量较低且使用具有较高氧化还原电势的Li-M合金, 可以形成电化学稳定的SEI层, 保持较低的阻抗; 相反, 使用具有较高Ge含量的固态电解质和较低的氧化还原电势的合金负极的组合会导致SEI层的厚度及阻抗的快速增大.完全合金化将在充电和放电过程中引起负极较大的体积变化, 导致较差的循环性能[76]. 为了使固态电解质的界面区域合金化, 在负极和固态电解质之间引入可以与锂合金化的薄膜材料, 例如Al, Si或Ge等能够有效提高电池性能[55,71,72]. Nagao等[77]发现与使用在锂箔上蒸镀铟的结构相比, 将金属铟蒸镀在Li2S-P2S5固态电解质表面上能够获得更高的容量和更低的过电势. 由于锂铟合金具有高的锂离子扩散系数, 金属铟提高硫化物固态电解质的界面稳定性应用广泛.

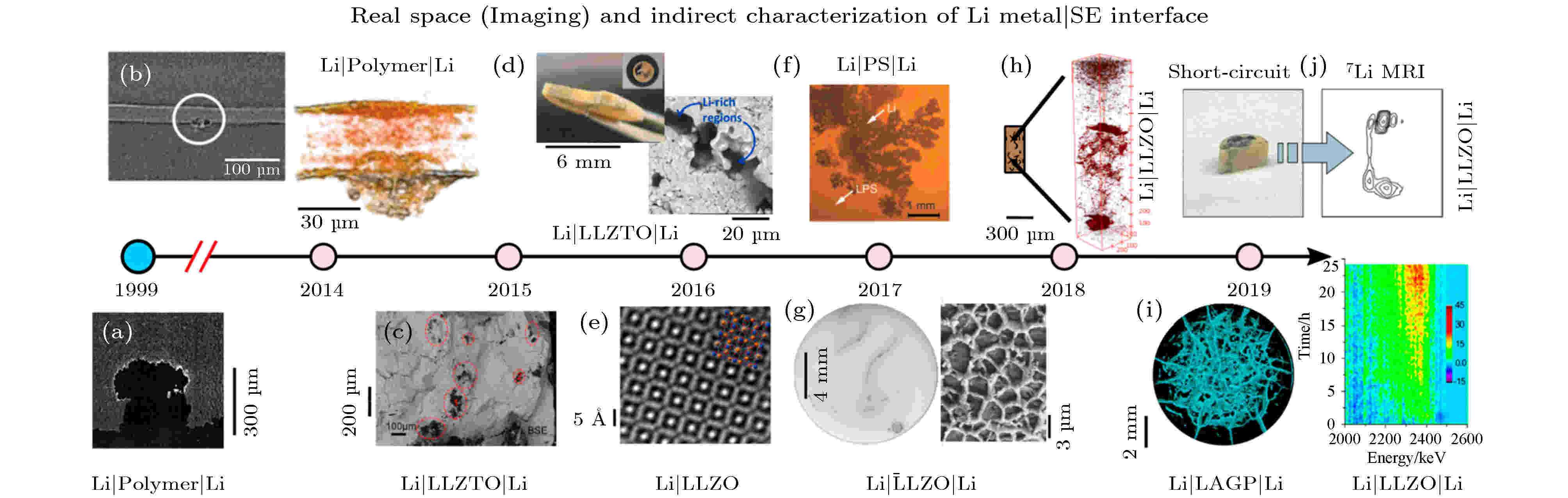

理想的金属锂沉积是平面型均匀沉积, 然而由于金属锂本身的特性以及界面的不均一性, 金属锂负极易出现不均匀沉积[78]. 这种现象无论是在固态电解质还是液态电解质中都比较常见, 最常见的形貌主要有针状、苔藓状及树枝状, “锂枝晶”则被广泛地用于描述上述不均匀沉积形貌[13]. 枝晶状沉积被认为是阻碍金属锂实际应用的一大根本问题, 研究人员发现在液态电解质中锂枝晶生长非常严重, 并提出固态电解质具有较高的机械强度有望解决金属锂的枝晶生长问题[79]. 然而实际上, 在固态金属锂电池中, 锂枝晶生长问题也十分常见, 并且有时候还会导致固态电解质的穿透及破裂. 由于不同固态电解质物理化学性质不同, 金属锂在其中沉积/剥离的行为有所差异. Hatzell等[30]总结了金属锂负极与固态电解质界面表征的研究历史(见图4), 可以看出先进的表征技术使得分辨率得到提高, 对金属锂的信息获取越来越精确, 且逐渐由非原位表征手段转变为原位表征手段, 为金属锂负极与固态电解质界面的演化提供更多的实时信息.

图 4 金属锂负极-固态电解质界面表征的研究历史[30]

图 4 金属锂负极-固态电解质界面表征的研究历史[30]Figure4. Timeline of imaging and characterization of Li-metal anode|solid electrolyte interfaces[30].

2

4.1.聚合物电解质

聚合物电解质通常具有较好的柔性及一定的机械强度且相对稳定, 能够实现良好的界面接触, 以及便于大规模制备及组装电池. 基于聚合物电解质的全固态金属锂电池最早实现大规模商业化, 且是目前唯一一种实现较大规模应用的体系[40]. 然而, 由于聚合物电解质在室温下离子电导率较低(10–5 S/cm), 需要加热到60 ℃以上使用, 在一定程度上限制了其发展. PEO体系是最早被研究的聚合物电解质体系, 由于其良好的电化学稳定性得到了广泛研究[80], 下面主要对PEO类聚合物电解质进行讨论.Dollé等[81]通过对聚合物固态金属锂电池在SEM进行原位观察发现锂枝晶可以通过非枝晶尖端处发生沉积的方式生长, 并将这种形貌与“牙膏管”类比. 枝晶持续生长, 将聚合物电解质“推开”, 导致了固态电解质与金属锂的分层现象. 他们还发现了在锂对称电池中电池短路后一段时间电压会恢复, 锂枝晶发生了类似保险丝一样的熔化, 阻断了持续的短路[82].

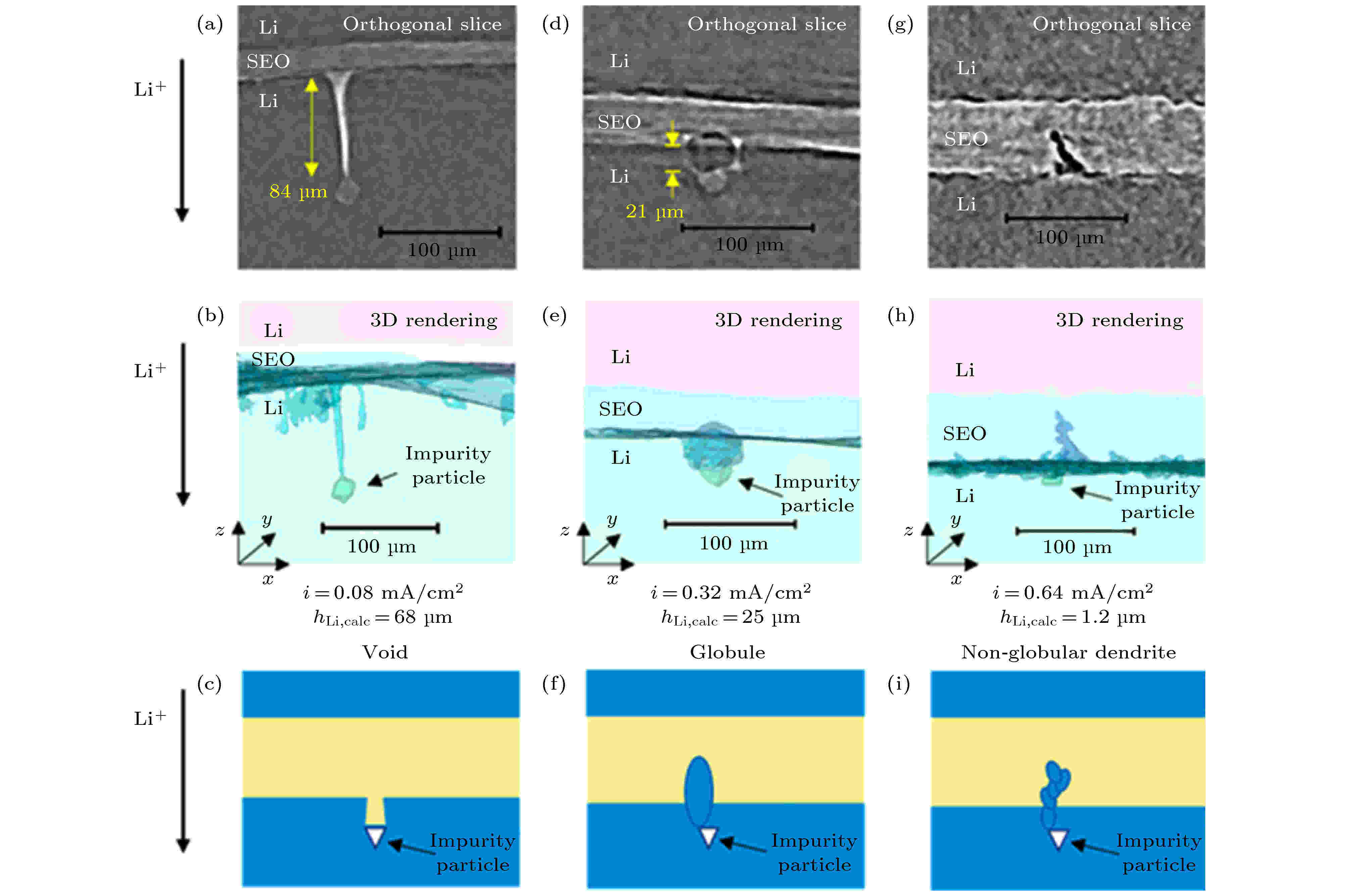

Monroe和Newman[83,84]提出当电解质剪切模量达到金属锂的两倍时, 可以完全抑制锂枝晶的生长, 然而PEO均聚物的模量比金属锂低约4个数量级, 即使是力学性能相对较强的聚苯乙烯嵌段聚氧化乙烯(PS-b-PEO)的剪切模量仍比金属锂低2—3个数量级[85-87], 仍不足以完全抑制枝晶的生长. 实验中发现, 锂枝晶在纯PEO中生长速率比在嵌段共聚物中快一个数量级, 说明电解质的剪切模量对锂的沉积会有一定的影响. Harry等[88]通过使用同步辐射硬X射线显微断层成像技术发现锂枝晶形成于金属锂电极内部杂质顶端, 随着循环的进行逐渐突出电极-电解质界面, 最终穿透电解质造成短路. 此后, 该课题组[82]更为详细地研究了电沉积过程中电流密度对金属锂不均匀沉积的几何形状及面密度的影响(见图5). 进一步确认了所有不均匀沉积都是在电子绝缘的结晶杂质(Li3N或Li2O)上成核. 突起的缺陷面密度随电流密度的增大而增大, 而电池的寿命及累计通过的电荷量随之减小. 因此, 在低电流密度下可完全抑制枝晶形核和生长. 消除锂电极中的绝缘污染物可在早期解决金属锂的不均匀沉积, 是解决锂枝晶问题的关键.

图 5 三种不同金属锂不规则沉积 空隙型的 (a) X射线断层扫描图, (b) 三维重构图, (c)生长机理示意图; 球状型的 (d) X射线断层扫描图, (e) 三维重构图, (f) 生长机理示意图; 非球型的 (g) X射线断层扫描图, (h) 三维重构图, (i) 生长机理示意图[82]

图 5 三种不同金属锂不规则沉积 空隙型的 (a) X射线断层扫描图, (b) 三维重构图, (c)生长机理示意图; 球状型的 (d) X射线断层扫描图, (e) 三维重构图, (f) 生长机理示意图; 非球型的 (g) X射线断层扫描图, (h) 三维重构图, (i) 生长机理示意图[82]Figure5. Three different irregular deposition of lithium metal: (a) X-ray tomography, (b) three-dimensional reconstruction, (c) schematic diagram of growth mechanism of void type; (d) X-ray tomography, (e) three-dimensional reconstruction, (f) schematic diagram of growth mechanism of globule type; (g) X-ray tomography, (h) three-dimensional reconstruction, (i) schematic diagram of growth mechanism of protruding nonglobular type[82].

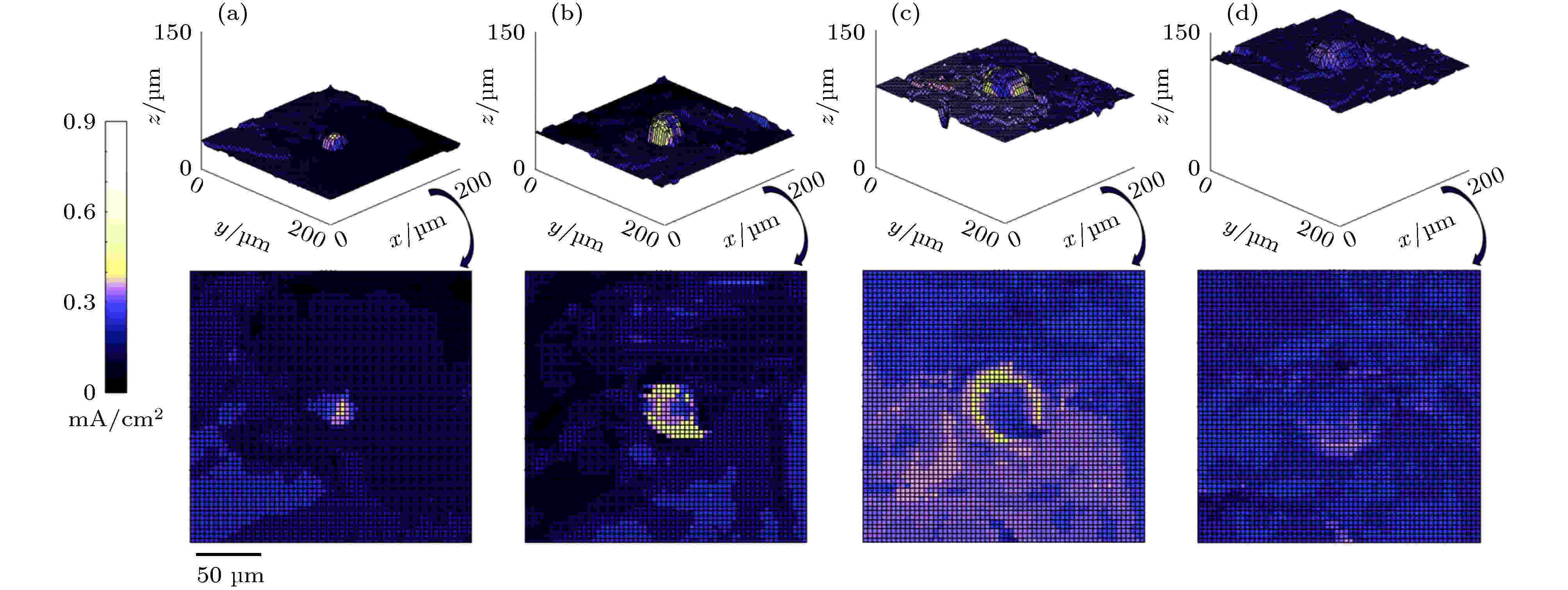

理论研究表明[84], 当电解质剪切模量达到金属锂的两倍时, 可以完全抑制锂枝晶的生长. Harry等[89]研究了电解质的模量对锂枝晶顶端的局部电流密度及应力的影响, 发现电流密度在枝晶早期形核阶段的尖端较高(图6(a)), 随着沉积进行枝晶尖端的电流密度降低而周围的电流密度逐渐升高(图6(b)). 在生长的后期, 枝晶显著变宽, 枝晶上的电流密度降低(图6(c)和6(d)). 此外, 根据聚合物电解质膜中的应力分布发现坚硬的聚合物电解质膜沉积金属锂时, 电解质中的应力不仅会通过减慢尖端的沉积动力学来抑制枝晶的垂直生长[84], 而且还会导致电流向枝晶周边扩散使枝晶变宽, 进一步放慢了其垂直方向的增长. 该工作首次通过实验显示了局部机械应力(与聚合物模量相关)对金属锂沉积动力学的影响.

图 6 不同阶段锂枝晶生长的局部电流密度分布图 (a) 0?8.27 C/cm2; (b) 8.27?6.53 C/cm2; (c) 16.53?35.82 C/cm2; (d) 35.82?54.72 C/cm2[89]

图 6 不同阶段锂枝晶生长的局部电流密度分布图 (a) 0?8.27 C/cm2; (b) 8.27?6.53 C/cm2; (c) 16.53?35.82 C/cm2; (d) 35.82?54.72 C/cm2[89]Figure6. Mapping of local current density for different stages during the growth of lithium globule: (a) 0?8.27 C/cm2; (b) 8.27?16.53 C/cm2; (c) 16.53?35.82 C/cm2; (d) 35.82?54.72 C/cm2[89].

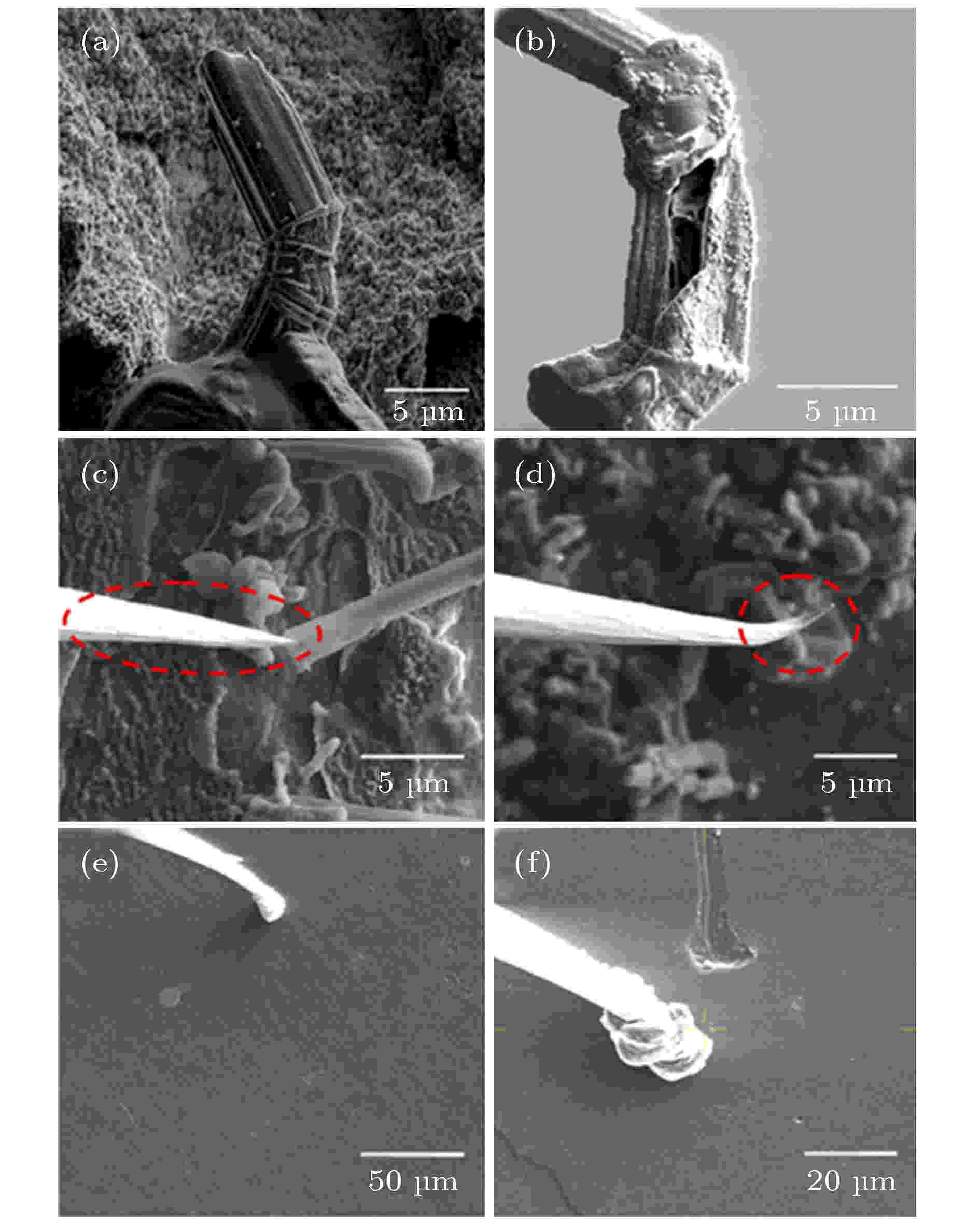

Golozar等[90]通过原位和非原位SEM发现锂枝晶还存在空心针状结构(图7(a)和7(b)). 通过能量色散光谱(EDS)及拉曼光谱分析证明了在循环过程中聚合物可能发生分解, 并推测针状枝晶可能是SEI的残留物. 通过使用钨纳米操纵器推动锂枝晶发现针状锂枝晶的硬度显著高于纯金属锂的硬度(图7(c)—7(f)), 正是由于针状锂枝晶具有的碳化物性质. 该工作为金属锂穿透聚合物电解质提供了其组分改变导致硬度发生变化的证据.

图 7 (a) 金属锂负极边缘上针状枝晶的SEM图; (b) 聚焦离子束(FIB)打磨后针状枝晶的SEM图; (c) (d) 纳米操纵器推动针状锂枝晶后弯折的SEM图; (e) (f) 纳米操纵器在金属锂表面刮擦的SEM图[90]

图 7 (a) 金属锂负极边缘上针状枝晶的SEM图; (b) 聚焦离子束(FIB)打磨后针状枝晶的SEM图; (c) (d) 纳米操纵器推动针状锂枝晶后弯折的SEM图; (e) (f) 纳米操纵器在金属锂表面刮擦的SEM图[90]Figure7. SEM images showing (a) dendrite on the edge of the anode; (b) milled dendrite using focused ion beam (FIB) showing hollow morphology; (c) the nanomanipulator shown by red circle before scratching the dendrite; (d) the nanomanipulator after scratching the dendrite showing the bent in the nanomanipulator; (e) the nanomanipulator before scratching metallic Li sheet; and (f) the nanomanipulator after scratching metallic Li sheet showing the accumulation of Li on the tip.

2

4.2.无机固态电解质

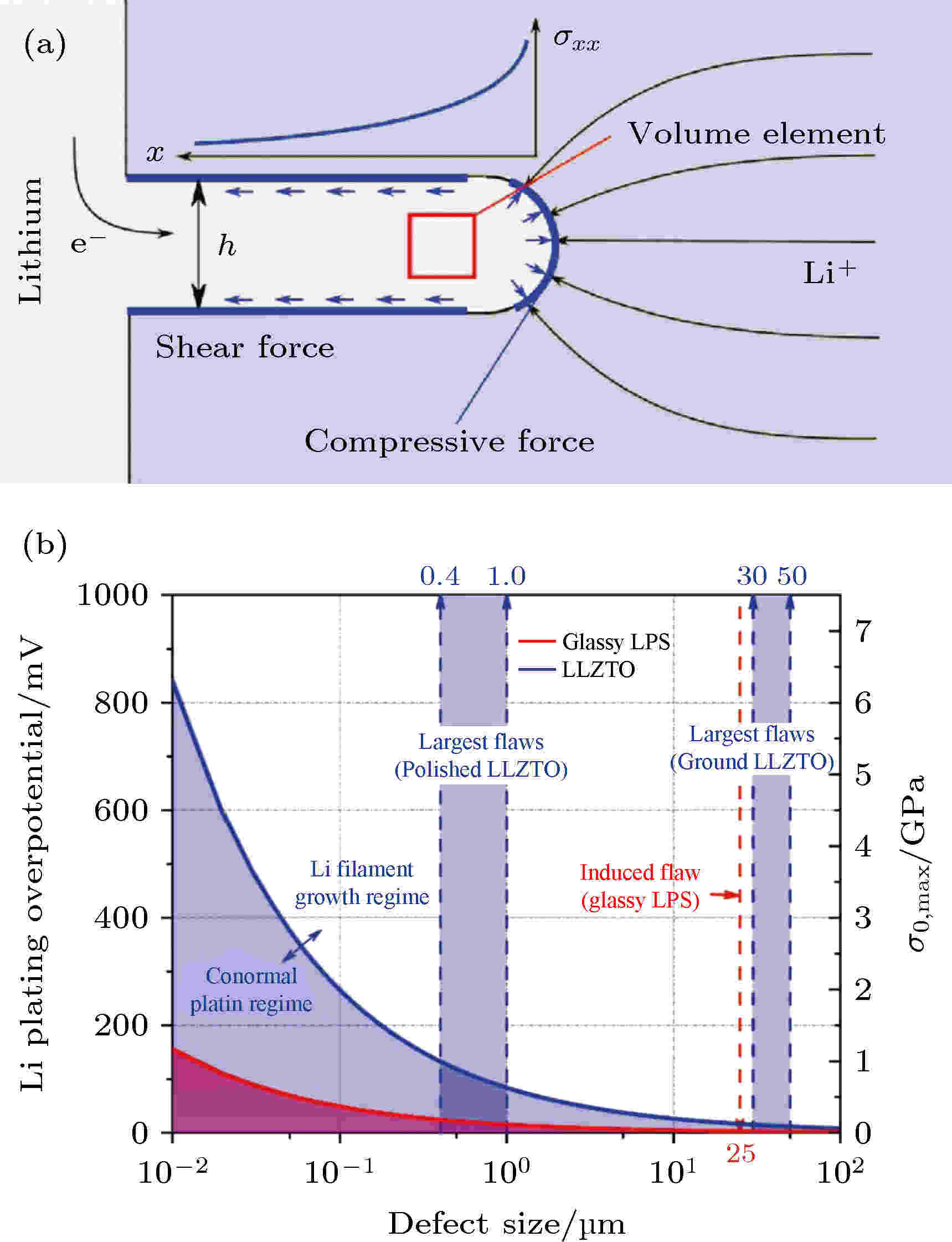

无机固态电解质通常具有高的机械强度(剪切模量), 高锂离子迁移数(约为1), 根据理论分析, 无机固态电解质能够有效阻碍锂枝晶的形成[84,91-94]. 然而, 最近的报道表明, 在几乎所有无机固态电解质中观测到了锂枝晶生长甚至是穿透电解质引起电池短路, 包括玻璃态[26,95,96]、玻璃陶瓷态[97]、多晶态及单晶态[26]固态电解质[98-103]. Sharafi等[102]通过恒电流测试, 提出了固态电解质存在临界电流密度(CCD), 当电流密度超过CCD时, 锂枝晶会产生并穿过固态电解质, 最终导致电池短路. 在室温下, 对于无机固态电解质(LiPON除外), 电池发生短路的CCD通常小于1.0 mA/cm2[95,96,99,101,103], 而液态电解质的CCD可以达到4—10 mA/cm2[104,105]. 实际上, 许多无机固态电解质中的枝晶形成要比在液态电解质中容易得多, 这与对锂枝晶的传统理解相反[106]. 因此, 对于无机固态电解质需要有新的理论以更好地理解锂枝晶生长机制.Ahmad等[107]提出了一种动力学模型, 该模型结合了界面处的应力和表面张力的影响, 此外还发现了密度驱动的稳定机制; 为了考虑晶界中的金属形核作用以及界面电阻对CCD的影响, Raj和Wolfenstine[108]通过将界面应力和电位结合在一起并借鉴局部化学势的概念引出电化学机械势, 对界面上的锂建立模型进行描述. Porz等[26]提出了一种电化学机械模型, 认为在已存在的缺陷中进行锂金属的沉积会产生裂纹尖端应力, 从而驱使裂纹扩展, 并提出了一种电沉积诱导的金属锂渗透电化学机械模型(见图8). 实验结果和电化学机械模型表明, 在临界电流密度以上, 金属锂沉积的过电势和相应的机械应力达到足够大的值, 能够扩展表面缺陷, 从而随后还可以形成更复杂的网络(图8(b)). 因此, 脆性固态电解质中普遍存在的失效机理是类似Griffith理论, 不同于液态电解质中金属界面处的动态扰动放大导致的枝晶生长, 二者存在根本上的不同过程. 金属锂渗透的开始取决于固态电解质的表面形貌, 特别是缺陷的尺寸和密度. Monroe和Newman[83,84]提出的防止枝晶形成的剪切模量准则对典型的高模量、脆性无机固态电解质并不适用. 目前的研究报道主要通过光学显微镜[109]、SEM[26]、中子辐射[110]、X射线断层扫描[111]、核磁共振波谱[112]及声学[113]等原位或非原位的表征手段来研究金属锂在无机固态电解质中的沉积/剥离现象及机理.

图 8 (a)锂枝晶在固态电解质中的简化示意图, 其中枝晶顶部的箭头表示来自金属锂的施加压力, 沿着侧面的箭头表示由于沿该界面的摩擦而产生的剪切力; (b) 锂沉积过电势及裂纹拓展应力与缺陷尺寸的关系[26]

图 8 (a)锂枝晶在固态电解质中的简化示意图, 其中枝晶顶部的箭头表示来自金属锂的施加压力, 沿着侧面的箭头表示由于沿该界面的摩擦而产生的剪切力; (b) 锂沉积过电势及裂纹拓展应力与缺陷尺寸的关系[26]Figure8. (a) Simplified schematic of a Li filament in a solid electrolyte matrix; (b) Inverse square root dependence of Li plating overpotential and crack-extension stress (σ0, max) on defect size. Curves for glassy LPS and LLZTO are shown[26].

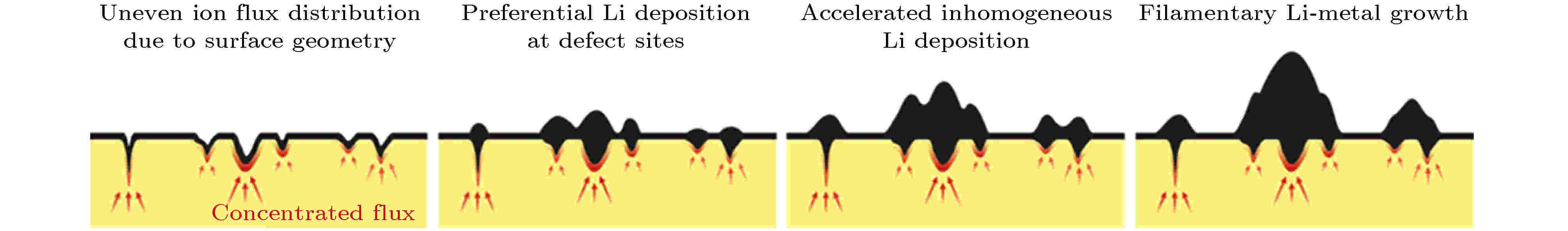

Kim等[114]通过原位光学显微镜观察了LLZO表面金属锂沉积, 发现即使在低电流密度(0.1 mA/cm2)下, 金属锂也往往会优先填充LLZO表面的缺陷, 而不是均匀沉积(见图9), 先前的报道[26,103,109]也指出裂纹会引起电场的集中以及低的成核势垒, 导致锂优先沉积. 这种不均匀沉积是电池内部应力的来源, 逐渐导致固态电解质与金属锂之间形成孔洞及接触减小, 最终导致电池失效. 而一般的LLZO固态电解质制备工艺不可避免会导致表面上的形态缺陷形成, 因此需要开发出减少表面缺陷的制备方法.

图 9 金属锂在含有缺陷的LLZO表面沉积行为示意图[114]

图 9 金属锂在含有缺陷的LLZO表面沉积行为示意图[114]Figure9. Schematic descriptions of uneven lithium-ion flux induced by surface morphological fluctuations and the corresponding inhomogeneous lithium deposition[114].

Marbella等[112]通过7Li核磁共振波谱的化学位移成像技术对LLZTO对称电池进行了研究, 该方法能够在充放电曲线出现明显变化之前检测到金属锂微观结构的生长, 并对在短路前充放电曲线的变化提供解释依据. 在电流密度为0.5 mA/cm2时, 在沉积及剥离过程都出现了不均匀反应, 在沉积电极上逐渐积累的锂枝晶会导致短路, 在两侧电极之间形成网状结构.

Kazyak等[115]通过原位光学显微镜和非原位SEM来研究金属锂在LLZO中沉积/剥离现象. 发现金属锂的扩散行为与相应的电化学曲线存在一定的相关性. 此外还总结了锂枝晶的四种不同形貌, 分别称为直线型、分枝型、剥离型及扩散型. 说明了单一的机理或失效模式不足以描述金属锂在固态电解质中穿透的复杂现象. 研究发现这些在内部生长的锂枝晶可以可逆地循环. 在相对较高的电流密度下, 锂枝晶通过机械开裂机制生长, 且生长速率与电流密度成正比.

枝晶的生长会破坏固态电解质机械强度, 且带来电池短路. 因此对固态电解质的机械强度进行监测可以为电池短路提供预警. Schmidt等使用脉冲反射波传感器开发了一种无损的原位声学检测装置, 能够在不同电流密度下实时获得LLZO固态电解质的机械强度[113]. 在电池失效几分钟前可以检测到LLZO的硬度降低, 硬度降低的速率取决于施加的电流密度.

两电极测试方法无法得到每一侧电极的具体极化信息[116], Kasemchainan等[117]通过三电极测试方法研究了Li|Li6PS5Cl|Li对称电池的两侧电极极化情况, 发现了沉积/剥离过程都存在一个临界电流密度, 分别称为临界沉积电流密度(CCP)及临界剥离电流密度(CCS), 高于该值时, 就会出现枝晶形成及短路. 通过实验发现, 对于Li|Li6PS5Cl|Li电池, 压力的增大会增大CCS, 而CCP不变, 表明蠕变是将金属锂传输到界面的主要机制. 对于大多数体系, CCS是枝晶形成的控制因素, 应当受到更多的关注, 在高于该值时, 金属锂负极发生不均匀剥离形成孔洞, 导致金属锂与固态电解质的有效接触面积减小, 局部电流密度及内阻增大, 造成随后锂枝晶形成及电池短路的状况.

先前的报道指出相对密度、剪切模量[118]、离子电导率越高则越不利于枝晶生长, 而ASR则反之[119,120]. 鉴于中子辐射能够有效地对金属锂进行探测, Han等[106]通过中子辐射发现了电化学过程中, LLZO和Li3PS4内部出现了金属锂的沉积, 而LiPON中并未发现, 提出了固态电解质的电子电导率才是对枝晶形成的关键因素. 当电位达到金属锂沉积的电位时, LLZO和Li3PS4的高电子电导率使电解质内部的锂离子能够与电子结合, 直接在内部形成锂枝晶, 以这种方式电沉积的金属锂相互分离且分布与负极-电解质界面的距离无关. 此外, 金属锂沉积发生在较低的电位下, 某些杂质/掺杂物及固态电解质本身可能会被还原[96,121,122], 促进固态电解质的电子电导率进一步提高. 因此, 降低固态电解质的电子电导率比进一步提高离子电导率更为重要, 研究固态电解质的高电子电导率起因也非常有意义.

5.1.固态电解质改性

聚合物电解质与金属锂的界面接触较好, 提高其抑制锂枝晶生长能力是重要的研究方向[83,84,89,123]. 引入机械强度更高的聚合物链段能够有效提高聚合物的机械性能, 然而可能会带来离子电导率的降低[86]. 引入无机填料能够提高机械性能及离子电导率, Liu等[124]发现在PEO基固态电解质中加入纳米二氧化硅可以延长枝晶开始形成和电池短路的时间. 该课题组[125]还发现加入离子液体也能通过提高离子电导率及降低界面阻抗实现抑制锂枝晶生长. 然而增塑剂的引入会带来聚合物电解质机械强度的衰退. Zhang等[126]对PVDF基聚合物固态电解质与金属锂负极形成的界面进行了系统研究, 发现锂盐会影响SEI的成份及分布方式, 从而影响界面稳定性. LiF能够有效阻碍电子传输. Li2CO3拥有高的离子电导率, 然而可能会产生漏电流. Li2O是电子绝缘体, 且能够有效实现锂离子扩散. Li2S具有高离子电导率、低电子导电性及较好的力学强度, 是抑制锂枝晶的理想SEI组分. 然而, 单一组分的SEI不足以实现稳定的界面. 对于LiClO4体系, 多孔的Li2CO3-Li2O-LiOH结构导致低离子电导率及高电子隧穿效应; 对于LiTFSI体系, 界面主要含有不均匀的Li2CO3, Li2O, LiOH及团聚的LiF. 不均匀的分布无法有效阻碍枝晶生长;LiFSI体系能够形成均匀分布的含有LiF、硫化物、Li2CO3、Li2O、LiOH的界面, 具有高离子电导率、电子绝缘性及力学强度, 能够显著地抑制锂枝晶生长. Frenck等[127]研究了盐浓度对聚合物电解质中金属锂沉积形貌的影响. 发现聚合物电解质无法通过使用高浓度锂盐来实现抑制锂枝晶生长. 设计及制备一种聚合物电解质兼具高离子电导率、机械强度、电化学稳定性及良好的附着性, 能够有效阻挡锂枝晶生长, 然而极具挑战[87]. 而提高金属锂的纯度、降低其中缺陷的面密度或许是一种独辟蹊径的有效策略.对于无机固态电解质, 表面改性是实现抑制锂枝晶生长的常用策略. Kim等[114]研究了金界面层对金属锂沉积的影响, 发现即使在表面不规则处, 电场集中导致LLZO表面锂离子分布不均匀, 金界面层可以通过合金化反应及层间的锂扩散实现锂的重新分布(见图10). 因此通过在固态电解质表面引入ZnO[28], Al[55], Ge[71], Si[72], Al2O3[62], MoS2[128]及石墨[129]等能够与锂合金化或发生嵌入反应的界面层能够作为缓冲层促进金属锂均匀沉积. 锂在其中扩散的速度越快则该缓冲层越有效.

图 10 金属锂在含有金界面层的LLZO表面沉积行为示意图[114]

图 10 金属锂在含有金界面层的LLZO表面沉积行为示意图[114]Figure10. Schematic description of lithium redistribution through the gold layer and lithium nucleation. [114].

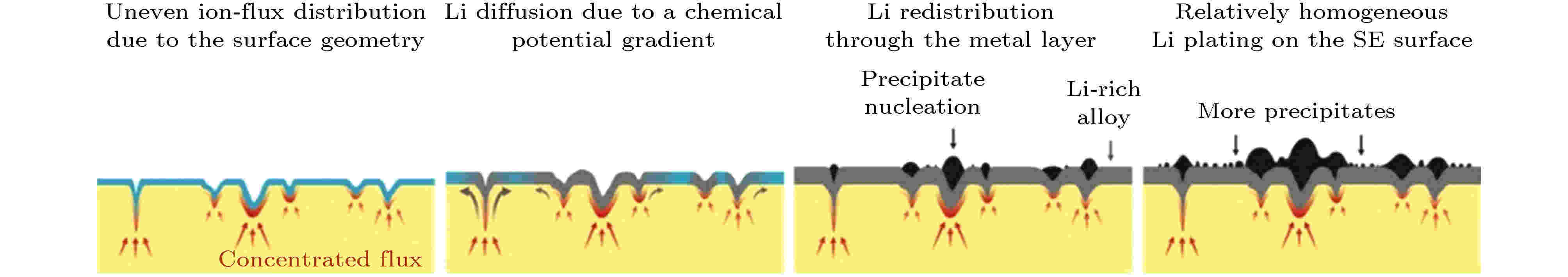

Song等[130]通过在Li7La2.75Ca0.25Zr1.75Nb0.25O12(LLCZN)晶粒表面上包覆一层LiAlO2(LAO)降低了固态电解质的电子电导率, 从而提高CCD(图11(a)—11(c)). 发现电子电导率在高电压下会增大(图11(c)). 因此, 固态电解质由于枝晶造成的短路不仅取决于电流密度, 还取决于极化电压. LAO绝缘层可以有效地抑制稳态电流的非线性增大趋势, 从而获得更高的CCD(图11(d)).

图 11 (a) LLCZN及 (b) LLCZN@LAO的金属锂对称电池的极化曲线; (c) 稳态电流与施加电压的关系图(插图: 电流与施加施加电压的时间关系图); (d)锂枝晶在电解质内部生长及抑制枝晶生长的示意图[130]

图 11 (a) LLCZN及 (b) LLCZN@LAO的金属锂对称电池的极化曲线; (c) 稳态电流与施加电压的关系图(插图: 电流与施加施加电压的时间关系图); (d)锂枝晶在电解质内部生长及抑制枝晶生长的示意图[130]Figure11. Lithium platting/stripping performance of (a) LLCZN and (b) LLCZN@LAO in Li symmetric cells at different current densities; (c) values of Is for LLCZN and LLCZN@LAO with different applied external voltages; chronoamperometry results of LLCZN and LLCZN@LAO with an applied external voltage of 1 V (inset); (d) schematic illustrations of Li formation within LLCZN and how to suppress it through surface coating [130].

2

5.2.金属锂的纯化及合金化

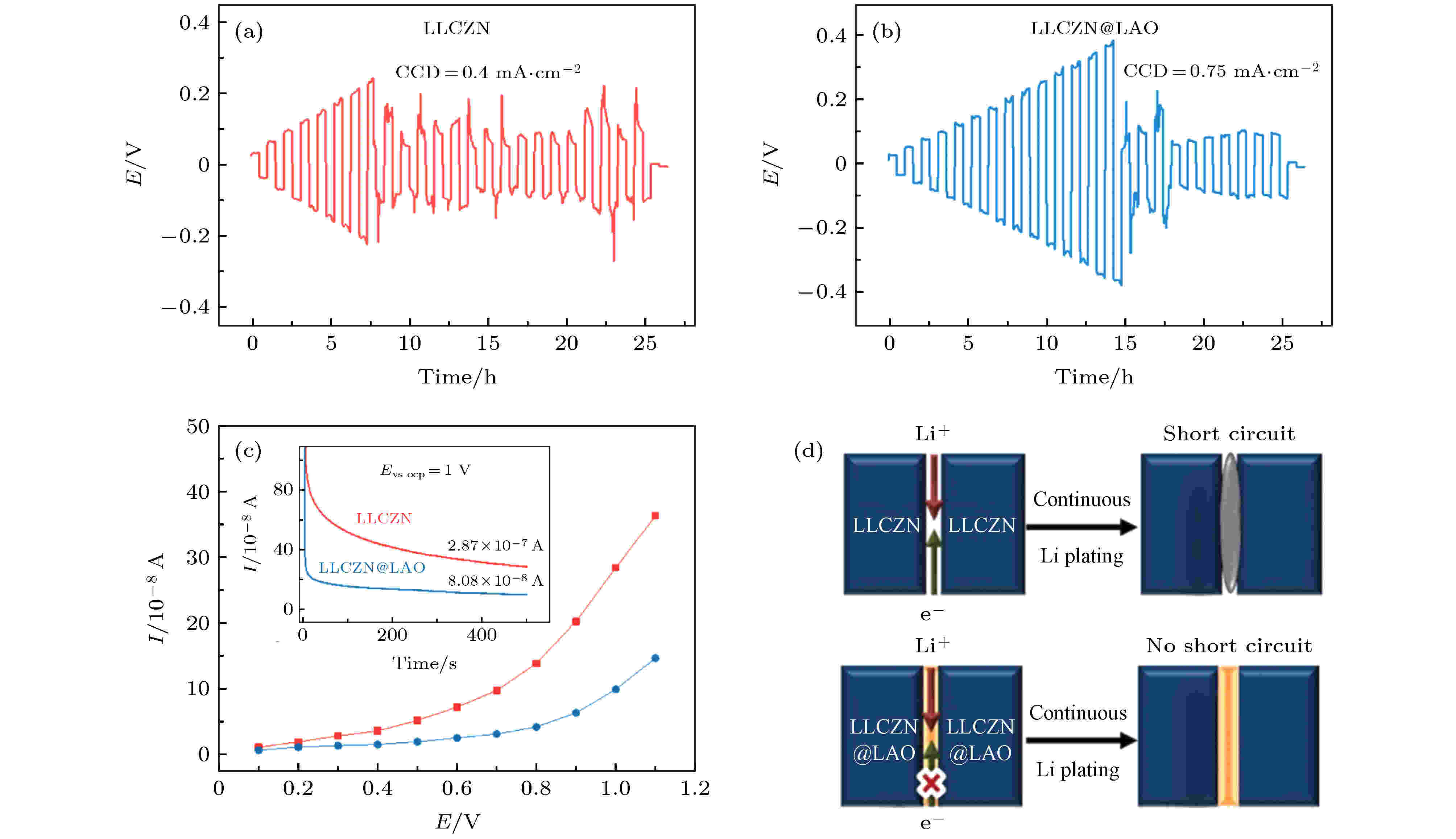

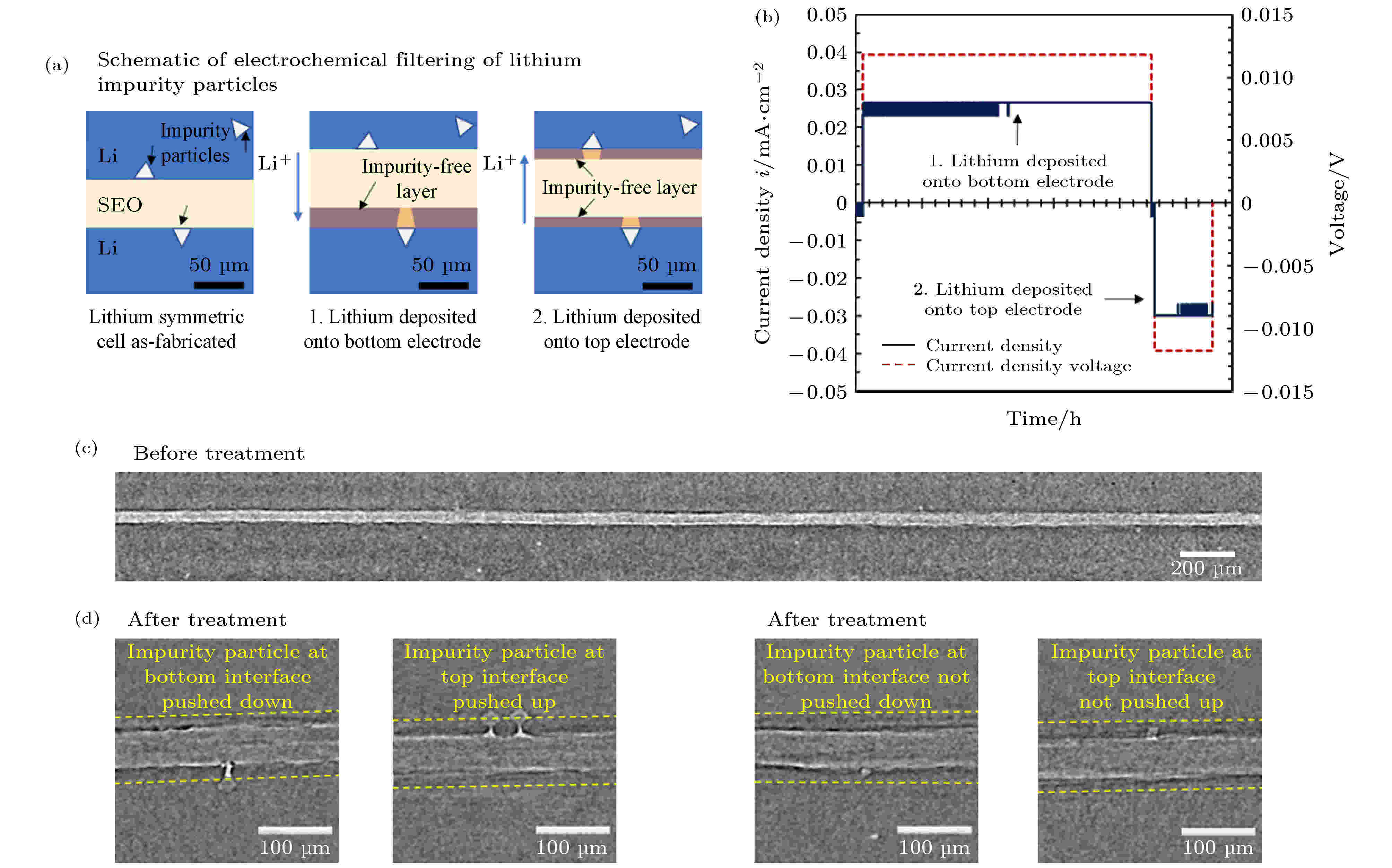

Maslyn等[131]通过一种“电化学过滤”的处理方法来减小界面附近金属锂的杂质颗粒浓度(见图12). 该方法能够显著提高电池累计通过的电荷量及循环寿命. 证明了无缺陷的金属锂能有效提高固态金属锂电池稳定性, 亟待研究出新的制备“完美”金属锂负极方法. 图 12 (a)“电化学过滤”法示意图; (b)“电化学过滤”法对应的电化学曲线; (c) 处理前的X射线断层扫描图; (d)和(e)“电化学过滤”法处理后的X射线断层扫描图[131]

图 12 (a)“电化学过滤”法示意图; (b)“电化学过滤”法对应的电化学曲线; (c) 处理前的X射线断层扫描图; (d)和(e)“电化学过滤”法处理后的X射线断层扫描图[131]Figure12. (a) Schematic of the electrochemical filtering treatment; (b) Current density and voltage of one electrochemical filtering treatment over time; (c) Slice through a reconstructed volume of a symmetric cell after 14 conditioning cycles. No inhomogeneities were observed at the interfaces, (d) (e) Slices through a reconstructed volume of the symmetric cell in (c) after an electrochemical filtering treatment [131].

Hiratani等[132]在1988年提出使用锂铋合金作为固态电池的负极能够有效提高电池性能, 这是因为相对于金属锂在电化学剥离后, 完全转化为电解质中的锂离子留下空位, 且金属锂蠕变或扩散的动力学较差, 无法及时填充, 带来了孔洞. 而锂合金负极则在界面处会形成贫锂合金层作为支撑骨架, 稳定固态电池的机械结构. Okita等[133]提出通过在Cu|LiPON界面上引入铂层来改善锂的沉积/剥离性能. 锂铂合金的形成增加了反应位点, 从而降低了薄膜电池的过电势. Krauskopf等[134]通过向金属锂中加入金属镁使其合金化, 有效地防止金属锂负极在剥离时产生孔洞. 然而, 锂离子在所得的锂镁合金中扩散动力学较差, 限制了锂镁合金负极的倍率性能. 因此, 选择成本低廉且具有较好锂离子扩散动力学的合金对于实际应用非常关键.

2

5.3.弹性/自修复界面及弹性集流体

氧化物固态电解质具有较好的机械强度, 然而脆性强, 特别是在金属锂不均匀沉积时局部压力不均匀容易发生破裂. Zhou等[135]设计了一种聚合物-陶瓷-聚合物的三层复合电解质结构, 利用了聚合物具有柔性的特性, 在电极与陶瓷电解质之间构建了良好接触的界面, 且具有弹性的聚合物能够有效消除电极在电化学过程中的体积变化所带来的应力, 避免其直接作用于陶瓷电解质上, 而坚硬的陶瓷电解质也弥补了聚合物电解质机械强度较低的缺点. 利用聚合物中的动态键, 可以赋予材料类似于生物体的自修复功能, 近年来自修复材料在储能器件中受到越来越多的关注[136]. Liu等[137]通过紫外光引发原位聚合的方法在LAGP电解质表面构造具备自修复功能的聚合物界面层, 该聚合物界面层是以四重氢键为基础的自修复交联结构, 能够在循环过程中自动修复因电极体积膨胀在界面产生的裂纹, 并且有效地阻止LAGP与金属锂负极的副反应, 显著提升电池的安全性和循环稳定性(见图13). 图 13 基于LAGP高性能金属锂电池中自愈合界面的设计与构造: Li |LAGP| LMO电池在不同界面修饰层作用下循环过程中的界面演变行为示意图 (a) 无界面修饰层; (b) 凝胶电解质修饰层; (c) 自愈合界面修饰层[135]

图 13 基于LAGP高性能金属锂电池中自愈合界面的设计与构造: Li |LAGP| LMO电池在不同界面修饰层作用下循环过程中的界面演变行为示意图 (a) 无界面修饰层; (b) 凝胶电解质修饰层; (c) 自愈合界面修饰层[135]Figure13. Design and fabrication of the SHE Janus interfaces for high-performance LAGP-based lithium metal batteries. (a)?(c) Schematic illustrations of the interfacial evolution in Li|LAGP|LMO batteries without interface layers and with GPEs and SHEs as Janus interface layers during cycling, respectively[135].

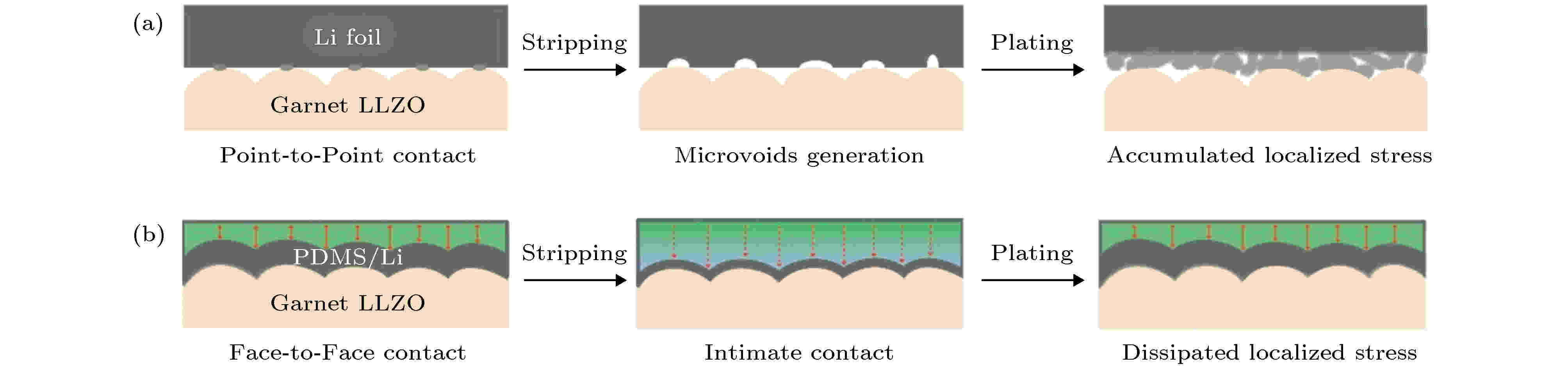

Zhang等[54]将锂箔与超弹性聚二甲基硅氧烷(PDMS)基底集成在一起, 构建了一种应力自适应的金属锂-石榴石固态电解质界面, 实现了稳定界面和抑制枝晶生长的效果. 由于PDMS具有非常好的弹性, 可以将金属锂沉积时大量的压缩应力存储起来, 并在金属锂剥离时释放(图14(b)). 而普通金属锂负极具有塑性而无法存储力, 导致在沉积时应力积累, 而剥离后在界面处出现孔洞甚至分离(图14(a)). 此外, 在锂沉积/剥离过程中反复的应力积累会导致石榴石电解质破裂. 因此, 设计具有弹性的界面或集流体是一种有效策略.

图 14 (a)原始金属锂电极和石榴石型固态电解质在剥离/沉积过程相互作用示意图; (b)金属锂-PDMS复合电极和石榴石型固态电解质在剥离/沉积过程相互作用示意图[54]

图 14 (a)原始金属锂电极和石榴石型固态电解质在剥离/沉积过程相互作用示意图; (b)金属锂-PDMS复合电极和石榴石型固态电解质在剥离/沉积过程相互作用示意图[54]Figure14. Schematic illustration of the (a) pristine lithium foil with garnet-type electrolyte; (b) stress self-adapted interface by using compressible PDMS/Li metal anode[54].

2

5.4.三维结构

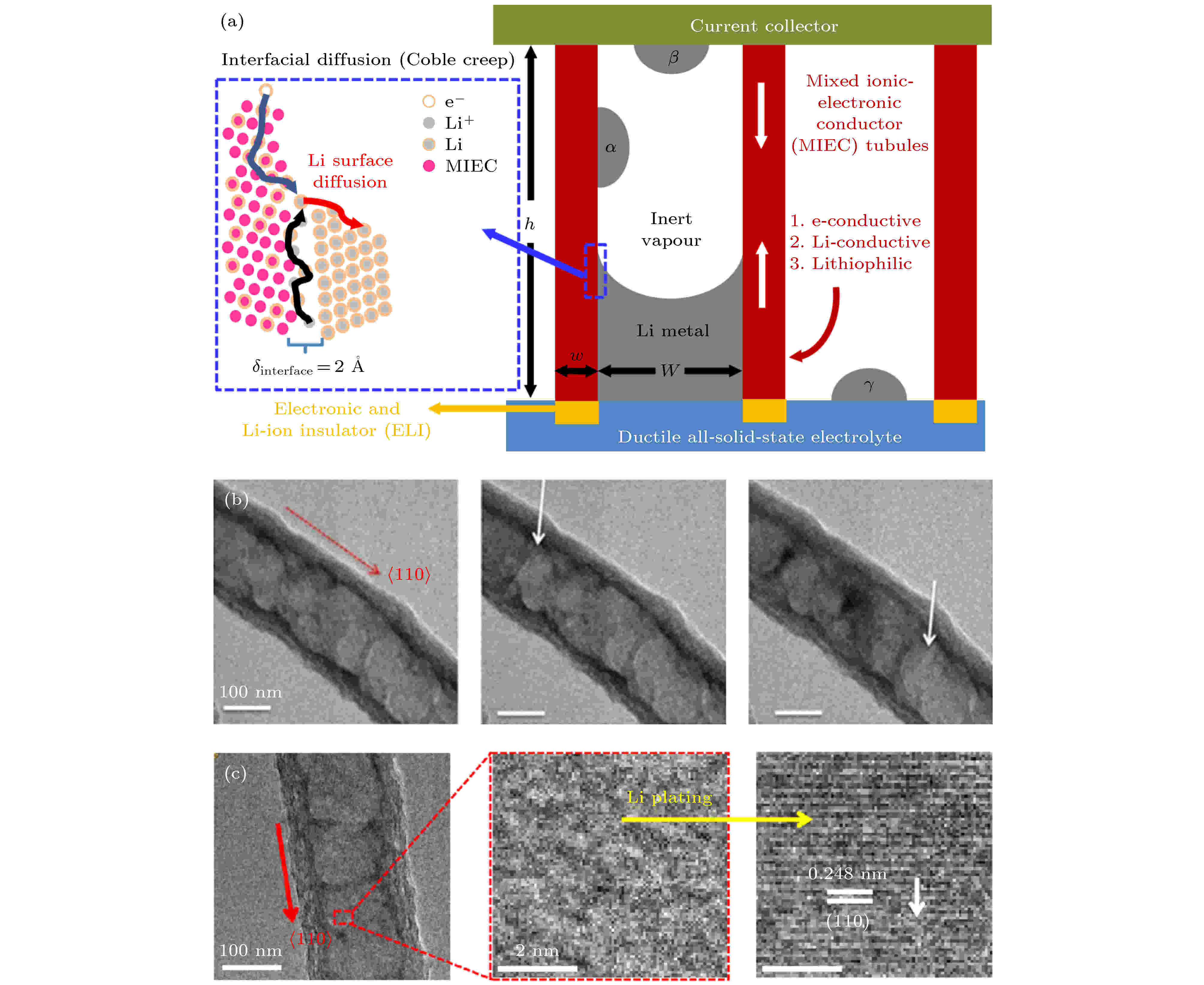

相对于传统的三明治平面电池结构, 设计具有三维结构的全固态金属锂电池可以有效地解决动态问题. 三维结构可以通过固态电解质或集流体实现, 预先为后续沉积的金属锂提供空间, 避免应力积累, 稳定固态电解质机械结构. 即使金属锂发生不均匀剥离产生孔洞, 三维的电解质/电极结构仍能保证离子/电子的有效传输路径. Li等[138]通过中子辐射研究了金属锂在三维金属钛电极中的沉积行为, 发现大多数的金属锂能够沉积在三维金属钛的孔洞中. 面容量提高意味着金属锂在沉积/剥离伴随着巨大的体积变化, 通常1 mAh/cm2对应5 μm的厚度变化[31], 不具有弹性的无机固态电解质与移动距离高达数十微米的金属锂极易在界面处破裂或分层造成阻抗的显著增加[81]. Xu等[139]通过使用流延法结合造孔法制备了具有致密-多孔复合结构的固态电解质陶瓷片, 这种结构使得金属锂负极能够在高达10 mA/cm2的电流密度下循环, 并且能够匹配高负载的正极材料, 如镍钴锰层状氧化物(32 mg/cm2)及硫(5.3 mg/cm2), 提高了全固态金属锂电池的实用可能[140].Chen等[141]通过设计新型三维集流体实现了全固态金属锂电池的稳定循环以及揭示了金属锂沉积/剥离的新机制. 通过结合两种对金属锂电化学稳定的混合离子-电子导体(MIEC)材料和离子-电子绝缘(ELI)材料, 设计了一种由MIEC为管道主体, 并由ELI密封的三维管状金属锂负极(图15(a)). 原位TEM观察发现金属锂可以以单晶形态在MIEC小管内前进和收缩(图15(b)和(c)), 在十微米的尺度范围可逆地进行沉积/剥离, 在100个循环内保持优异的结构完整性. 在该过程中金属锂通过相界扩散实现流动[142], 进一步定量计算确认锂扩散的主要路径是沿着宽度约为2 ?的MIEC|金属锂界面发生Coble蠕变(图15(a))[143-147]. 不断移动的金属锂始终与MIEC壁保持接触, 从而保持了锂离子及电子的传输路径, 避免了死锂的产生. 因此, 这种结构可以解决动态问题, 并且由于大部分的金属锂沉积/剥离都发生在电化学稳定的MIEC小管内, 能够减少金属锂与固态电解质的直接接触产生SEI, 从而实现具有高可逆性的金属锂负极-固态电解质界面. 这种新型三维结构的设计策略为构建高性能的全固态金属锂电池提供了新思路. 根据这种Coble蠕变机制, 可以拓宽电池结构的设计策略和材料选择. MIEC材料应该是良好的锂离子和电子导体且在电化学上对金属锂绝对稳定. 此外, 选择具有亲锂性的MIEC有利于电池装配阶段的预锂化, 且有助于维持金属锂与MIEC壁之间的接触, 使其以零接触角沿MIEC壁扩散. MIEC材料可以包含锂化后的阳极材料, 可以包括具有一定锂原子互溶度的无序固溶体, 也可以包括与金属锂体相不混溶的存在锂扩散相界通道的金属. ELI材料作为“惰性黏接剂”位于MIEC与固态电解质接触的位置, 以保持固态电解质和MIEC之间的接触. 如果没有它, 金属锂的沉积将从MIEC的根部开始, 并且可能会导致MIEC根部和固态电解质之间的机械分离. 具有较大带隙(> 4.0 eV)且对金属锂热力学稳定的材料可以作为ELI. 离子导电性相对较差且电子绝缘的材料可以近似为ELI. 除了管状结构之外, 还可以使用一般的三维多孔结构, 因为界面/表面扩散机制支持金属锂沉积/剥离绕过内部障碍物或不光滑部分. 多孔结构的内径存在尺寸效应, 当内径超过某临界尺寸后, 沉积/剥离的主要机理将不再是扩散蠕变. 估计而言, 通过Coble蠕变进行金属锂沉积/剥离的临界尺寸约为200 nm, 对于Nabarro-Herring蠕变其尺寸约为200—500 nm, 而在500 nm以上, 可能存在明显的位错蠕变, 这是一种混合扩散-位移机制, 应力会累积并升高, 甚至可能影响固态电池的机械稳定性. 多孔结构的厚度和孔隙率决定了负极的最大可用容量. 多孔基质的壁厚不能太薄以确保机械稳定性以在沉积/剥离过程中可以保持稳定.

图 15 (a)基于MIEC三维管状集流体的金属锂负极结构示意图; (b)金属锂在碳基小管内以单晶形式沉积的TEM图; (c)碳基小管在沉积金属锂前后的高分辨TEM图[141]

图 15 (a)基于MIEC三维管状集流体的金属锂负极结构示意图; (b)金属锂在碳基小管内以单晶形式沉积的TEM图; (c)碳基小管在沉积金属锂前后的高分辨TEM图[141]Figure15. (a)Schematic process of creep-enabled Li deposition/stripping in an MIEC tubular matrix, where Coble creep dominates via interfacial diffusion along the MIEC/Libcc incoherent interface; (b) TEM images of the Li metal deposition inside the carbon tubule as a single crystal; (c) high-resolution TEM imaging of a tubule before plating [141].

近年来, 固态电解质的离子电导率可以达到甚至超过液态电解质[149], 固态电池的ASR也通过不断优化达到与基于液态电解质的电池相近水平[62], 然而在满足实际使用的前提下, 固态电池的性能还相对逊色, 逐渐凸显出了动态问题对于实现高性能固态电池的重要性. 三维结构是解决动态问题的有效策略, 然而结合电化学稳定性问题还延伸出了如下问题值得关注: 一般认为Ⅲ型界面对金属锂稳定. 然而, 该界面在移动的金属锂作用下可能发生剥落, 导致副反应发生造成容量损失. 且电阻性的Ⅲ型界面层可能会使金属锂完全失去电子传导通路, 形成“死锂”[141]. 最近的研究工作揭示了金属锂沉积的新机理, 并系统地给出了基于蠕变机制的固态金属锂电池设计规则[141]. 用于液态电解质的三维多孔集流体可以按照前述设计规则改造, 应用于基于蠕变机制的固态金属锂电池. 而如何实现大规模高效的基于蠕变机制的三维结构制备仍具挑战.

实现高性能的全固态金属锂电池必须要在解决静态问题的基础上解决动态问题, 表1总结了金属锂负极与固态电解质界面问题解决策略的优点与不足. 界面工程可以在不改变金属锂负极及固态电解质性质的前提下显著提高固态电池的性能, 是重要的研究方向. 然而, 单一的解决策略很难完全解决界面问题或是存在实际应用方面的困难. 因此, 未来的研究应当从固态电解质(材料的选择及成型工艺等)、金属锂电极、电极-电解质界面及电池结构等多方面综合考虑.

| 界面 问题 | 解决策略 | 优点 | 不足 | 参考文献 |

| 静态 问题 | 加热 | 易实现、对聚合物电解质效果显著 | 对疏锂的无机固态电解质无效、 无法解决化学稳定性差问题 | [61,62] |

| 加压 | 易实现、效果显著 | 仅在装配前加压不能解决动态 问题、电池运行加压实用性低、 无法解决化学稳定性差问题 | [57—60] | |

| 掺杂 | 对无机固态电解质有效、能一定 程度解决化学稳定性差问题 | 易降低离子电导率 | [63—65] | |

| 电解质纯化 | 有望促使金属锂均匀沉积 | 无法避免杂质再次形成 | [66,68—70] | |

| NH4F预处理 | 避免污染物再次形成、 有望抑制锂枝晶 | 需防范HF污染 | [67] | |

| 界面修饰 | 能同时解决两种静态问题 | 薄膜制备工艺成本高、 生产效率较低 | [28,55,62,71—74] | |

| 锂合金负极 | 能同时解决两种静态问题、 对动态问题也有帮助 | 降低负极比能量密度 | [75—77,132—134] | |

| 动态 问题 | 聚合物电解质改性 | 综合提高固态电解质的 离子电导率、机械强度等 | 影响因素较多且效果相对有限 | [86,124—127] |

| 引入反应界面层 | 结合界面层与锂合金负极的优点 | 薄膜制备工艺成本高、生产效率低 | [28,55,62,71,72, 114,128,129] | |

| 晶粒表面包覆 | 降低固态电解质电子电 导率抑制枝晶生长 | 热处理时需要避免元素扩散 | [130] | |

| 金属锂负极纯化 | 有效避免金属锂的不均匀沉积及剥离 | 亟需开发大规模、低成本的生产方法 | [131] | |

| 聚合物复合界面 | 有效解决静态问题及消除 体积变化所带来的应力 | 引入额外的界面阻碍电荷转移、 制备超薄的聚合物界面层难度大 | [135,136] | |

| 弹性集流体 | 可逆地储存及释放应力 | 降低金属负极的电子电导率 | [54] | |

| 三维结构 | 为金属锂沉积预留体积 | 大规模制备具挑战 | [138—141] |

表1不同界面问题解决策略的优劣比较

Table1.Comparison of advantages and disadvantages of different interfacial strategies.