全文HTML

--> --> -->然而, 由于PZT陶瓷中铅的易挥发性和高毒性、人们环保意识的增强及社会可持续发展的要求, 各国纷纷制定法令法规限制PZT陶瓷在电子材料中的使用. 欧盟RoHS 2.0版指令规定2021年欧盟市场将不再豁免部分铅基压电产品[10]. 近年来, 随着对无铅压电陶瓷研究的投入, 以铌酸钾钠((K, Na)NbO3, KNN), 钛酸铋钠(Na0.5Bi0.5TiO3, BNT), 铁酸铋(BiFeO3, BFO)为代表的新型无铅压电陶瓷在性能上有了巨大突破, 成为了有望替代PZT的理想材料[11-13]. Liu等[14,15]利用晶格软化得到了兼具高压电系数(d33 > 500 pC/N)和优异温度稳定性的KNN基无铅压电陶瓷. Liu和Tan[16]利用化学改性的方法, 成功将BNT基无铅压电陶瓷的逆压电系数

压电陶瓷的介电、压电及铁电性能均会随着其晶粒尺寸的改变而改变, 这种物理现象被称作压电陶瓷的晶粒尺寸效应. 随着电子工业的需要和陶瓷制备技术的发展, 压电器件呈现微型化、薄层化和高集成的发展趋势. 压电陶瓷的晶粒尺寸效应也受到了越来越多的关注[19]. 在过去60年中, 压电陶瓷的晶粒尺寸对介电性能的影响已经被广泛报道, 其中不乏系统全面的综述研究[20-25]. 而对压电陶瓷晶粒尺寸对压电性能影响的研究起步较晚. 一些报道显示, 晶粒尺寸对压电性能的影响与对介电性能的影响类似[26,27]. 然而, 压电陶瓷需要极化才能显示出宏观压电性能. 因此, 相比于介电性能的晶粒尺寸效应, 压电性能的晶粒尺寸效应会更加复杂.

事实上, 一些研究表明压电性能的晶粒尺寸效应与陶瓷制备过程, 如制备方法、烧结工艺等因素都有密切联系[28-31]. 充分理解压电陶瓷中压电性能晶粒尺寸效应对发展下一代微型器件意义重大, 但目前尚无综述对上述问题进行系统地总结和讨论. 为此, 本文对BT和PZT, 以及以KNN和BNT为代表的高性能无铅压电陶瓷的晶粒尺寸对压电性能影响的研究工作进行总结. 同时, 本文还归纳了这些体系中晶粒尺寸的调控方法, 以期其他压电陶瓷体系的晶粒尺寸调控提供借鉴. 最后, 本文指出了无铅压电陶瓷中压电晶粒尺寸效应研究的一些难点与挑战, 并对未来压电性能晶粒尺寸效应的研究方向做出展望(图1).

图 1 本综述行文结构与主要内容

图 1 本综述行文结构与主要内容Figure1. Outline of this review.

2

2.1.晶粒的长大

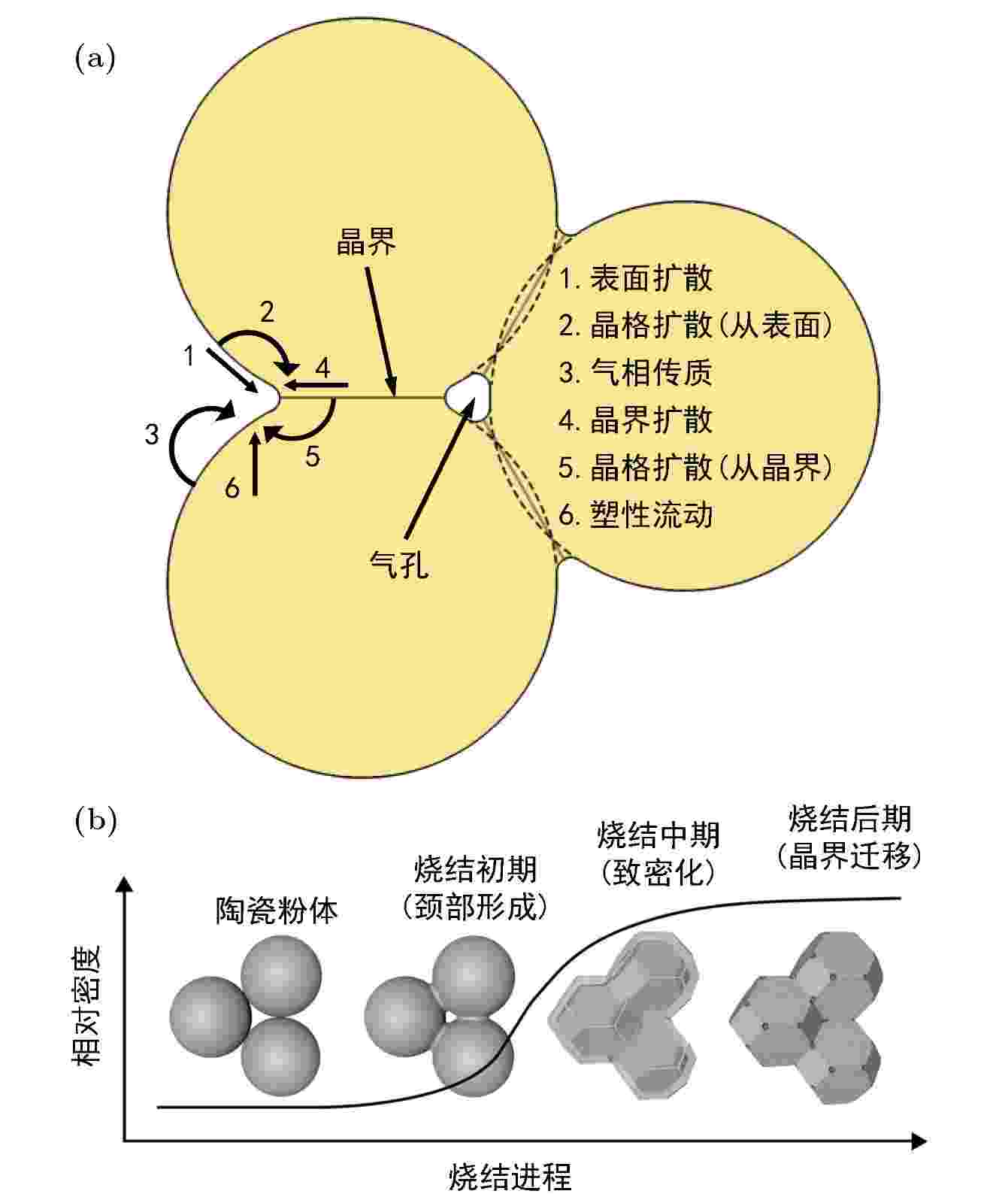

陶瓷烧结的驱动力是粉体颗粒的表面能趋向降低, 而烧结过程可以描述为紧实的粉体在能量的驱动下转变为致密多晶陶瓷的不可逆热力学过程. 一般来讲, 陶瓷烧结过程可以划分为3个阶段: 烧结初期、烧结中期和烧结末期. 如图2所示,在烧结初期, 粉体颗粒之间相互接触形成颈部; 在烧结中期, 致密化速率增加, 陶瓷快速收缩; 在烧结后期, 致密化速率急速下降, 晶界迁移并导致陶瓷晶粒长大, 改变该时期的能量可显著影响陶瓷的晶粒尺寸[32]. 研究压电陶瓷晶粒尺寸效应的前提是制备致密的压电陶瓷样品[33]. 因此, 陶瓷的致密化过程和晶粒长大过程成为了晶粒尺寸调控中关注的重点. 图 2 (a) 六种烧结机制的扩散路径; (b) 烧结过程中致密化与晶粒长大示意图, 黑色曲线表示相对密度的变化

图 2 (a) 六种烧结机制的扩散路径; (b) 烧结过程中致密化与晶粒长大示意图, 黑色曲线表示相对密度的变化Figure2. (a) Six possible sintering mechanisms; (b) schematic view of the powder evolution at different stages during sintering; the black curve corresponds to the variation of relative density.

2

2.2.晶粒尺寸调控方法

如前所述, 陶瓷粉体的粒径、烧结过程的外场、烧结条件都会显著影响陶瓷的晶粒尺寸. 因此, 可以从调节陶瓷粉体粒径、使用不同陶瓷烧结方法及改变烧结条件(烧结温度、保温时间等)来调控压电陶瓷的晶粒尺寸.3

2.2.1.粉体制备方法与最细粉体粒径

陶瓷粉体的粒径主要受粉体制备方法影响, 采用不同粉体制备方法得到的压电陶瓷粉体粒径差别很大. 表1总结了不同制备方法得到的压电陶瓷的粉体粒径[34-50].| 分类 | 制备方法 | 最细粉体粒径/nm | 文献 |

| 气相法 | 气相合成法 | ~100 | [34] |

| 固相法 | 固相反应合成法 | 100 | [35] |

| 研磨-离心法 | 300 | [36] | |

| 高能球磨法 | 16 | [37] | |

| 液相法 | 溶胶-凝胶法 | 38 | [38] |

| 水热法 | < 100 | [39,40] | |

| 微波水热法 | 30 | [41] | |

| 溶剂热合成法 | 20 | [42] | |

| 醇盐法 | 5 | [43] | |

| 水解法 | 100 | [44] | |

| 微乳液法 | < 10 | [45,46] | |

| 低温直接合成法 | < 10 | [47,48] | |

| 其他方法 | 生物法 | 4 | [49] |

| 微模板法 | 6 | [50] |

表1不同粉体制备方法与最细粉体粒径

Table1.Ceramic powders prepared by using different approaches.

总的来说, 通过固相反应合成可以制备微米级的压电陶瓷粉体, 而通过液相法可以制备粒径在100 nm以下的压电陶瓷粉体[38-40,43,45,46]. 其中水热法可以合成几十纳米的高纯度陶瓷粉体[39,40], 醇盐法可以制备粒径在几纳米到几十纳米范围内连续可调的陶瓷粉体[43], 而微乳液法甚至可以制备粒径在10 nm以下的陶瓷粉体[45,46]. 随着粉体制备技术的不断发展, 制备更细粉体的方法相继被报道, 例如, Bansal等[49]和Nuraje等[50]分别利用生物法和模板法制备出了4 nm和6 nm粒径的BT陶瓷粉体.

3

2.2.2.烧结方法与晶粒尺寸

压电陶瓷粉体需要经过烧结才能获得致密的陶瓷样品. 不同的烧结方法可以影响晶粒长大过程, 从而显著改变压电陶瓷的晶粒尺寸. 常用的烧结方法有普通烧结法(conventional sintering, CS)、两步法烧结(two-step sintering, TSS); 基于特定外场辅助的热压烧结(hot pressing, HP)、热等静压烧结(hot isostatic pressing, HIP)、微波烧结(microwave sintering, MS)、等离子放电烧结(spark plasma sintering, SPS)及近些年新兴的闪速烧结(flash sintering, FS)等. 表2展示了不同烧结方法在BT, PZT和KNN体系压电陶瓷制备中的应用及其晶粒尺寸[23,25,27,51-75].| 烧结方法 | 晶粒尺寸/μm | ||

| BT | PZT | KNN | |

| 普通烧结 | 0.5—100[51,52] | 1—10[25] | 0.5—4[53] |

| 两步法烧结 | 0.005—8.6[27,54] | 1.6—6.4[55] | 1.6—3.8[56,57] |

| 热压烧结 | 0.3—1.2[23] | 2—5[58] | ~0.31[57] |

| 热等静压烧结 | 0.32—47.3[59,60] | 2—4[61] | ~0.34[62] |

| 微波烧结 | ~3.4[63] | ~2[64] | < 1[65] |

| 等离子放电烧结 | 0.02—1.2[52,66,67] | 0.3—0.5[68] | 0.2—1[69-71] |

| 闪速烧结 | 0.3—0.4[72] | #0.168—1.4 (AC)[73] 0.269—4 (DC)[74] | * < 0.5&4[75] |

| 注: #AC指在交流电场下的闪速烧结, DC指在直流电场下的闪速烧结; *晶粒尺寸呈现双峰分布. | |||

表2不同烧结方法与晶粒尺寸

Table2.Grain size variation among BT, PZT, and KNN ceramics prepared by using different sintering techniques.

从表2可以看出, 普通烧结很难实现晶粒尺寸在0.5 μm以下压电陶瓷的制备. 通过特殊的烧结方法, 例如两步法烧结可以显著减小晶粒尺寸. 这是因为, 在大部分两步法烧结的后期, 较低的烧结温度抑制了晶界的快速迁移, 陶瓷依靠晶界扩散的传质过程实现致密化. 近二十年来, 应用外场(压力场、电场、微波等)的HP, HIP, SPS及FS新型烧结方法在小晶粒压电陶瓷制备方面显示出独特的优势. 这些特殊烧结方法在BT, PZT和KNN等其他无铅压电陶瓷中均有报道[23,56-75], 充分说明了其在压电陶瓷制备工艺中的有效性和普适性. 通过结合超细纳米粉体制备技术与特殊烧结方法, 已经可以制备出晶粒小至几十甚至几纳米的压电陶瓷[54], 为研究压电陶瓷中的晶粒尺寸效应提供了保障.

3

2.2.3.烧结条件与晶粒尺寸

随着烧结温度的升高, 压电陶瓷的晶粒尺寸会逐渐增大. 因此, 改变烧结过程中的烧结温度可显著影响压电陶瓷的晶粒形貌与尺寸. Tan等[28]通过改变常压烧结的烧结温度, 在1230—1350 ℃烧结2 h, 制备出晶粒尺寸在1.3—32 μm之间的BT压电陶瓷. Lucuta等[76]利用常压烧结, 在900 —1250 ℃的烧结温度区间内烧结2 h, 得到了晶粒尺寸为2—20 μm的PZT陶瓷. 类似的结果也在BNT[77], KNN[78]等其他无铅压电体系中被广泛报道. 值得注意的是, KNN体系压电陶瓷的烧结温度范围非常窄, 相比于其他体系200 ℃以上的烧结温度窗口, KNN体系的烧结窗口只有50 ℃. 所以, 对于普通常压烧结法, 很难通过改变烧结温度来大范围调控KNN体系压电陶瓷的晶粒尺寸[79].通常在某一烧结温度下, 陶瓷的晶粒尺寸存在最大值. 当晶粒没有长到该最大尺寸时, 增加保温时间有助于晶粒的进一步生长. Zheng等[51]通过保持1450 ℃的烧结温度, 将保温时间从2 h延长至20 h, 最终得到的BT陶瓷的晶粒尺寸从74 μm增至115 μm. 与其他体系不同, KNN体系压电陶瓷的晶粒尺寸的增大较难通过改变保温时间来实现. Marcos等[80]使用传统常压烧结方法, 在1125 ℃下保温1—16 h, 陶瓷的晶粒尺寸从1.36 μm增至1.70 μm, 调控范围不足0.4 μm. 另外, 在烧结温度下长时间的保温会导致KNN体系中K和Na元素的严重挥发, 显著降低其压电性能[81].

2

3.1.晶粒尺寸对压电性能的影响

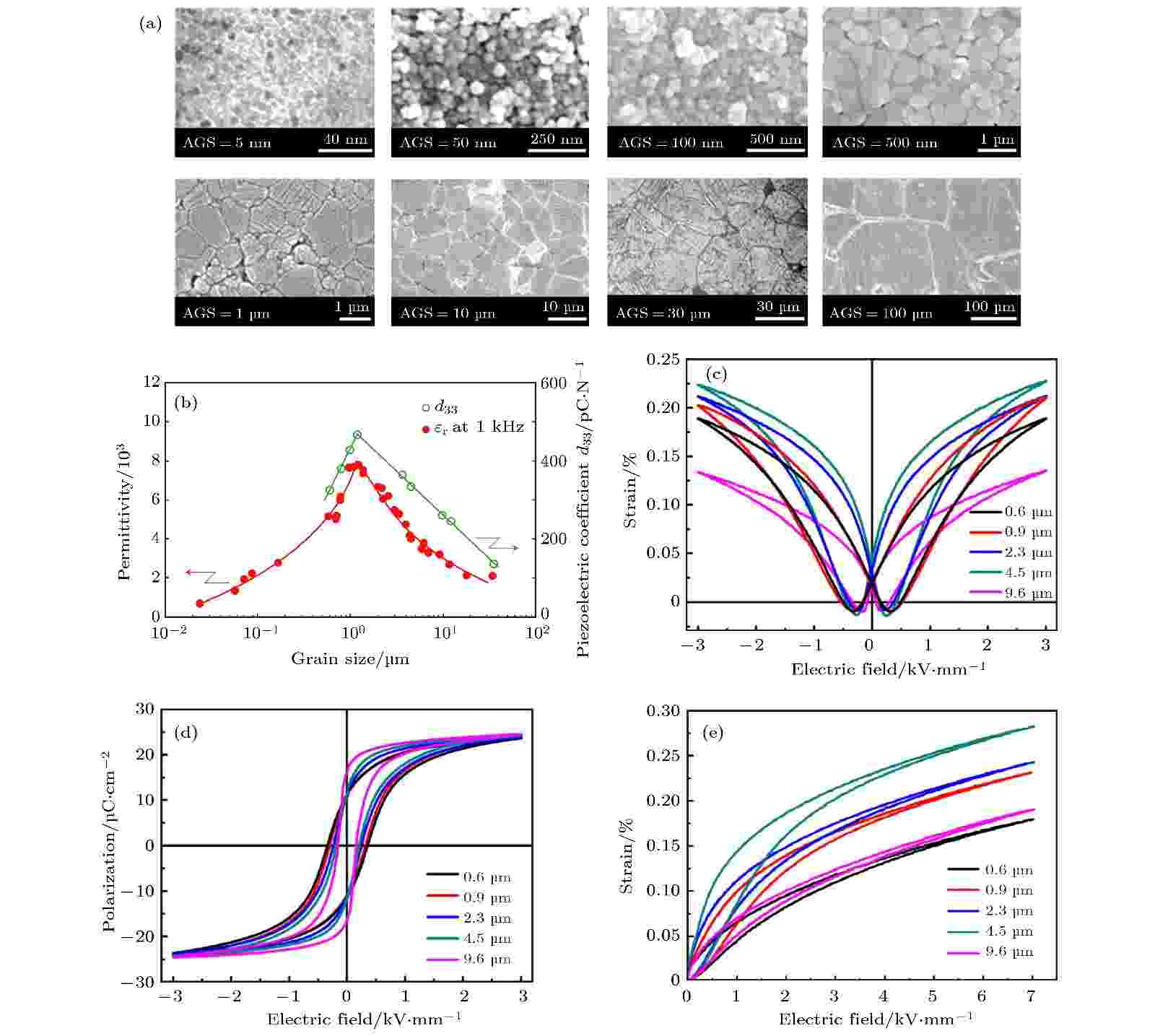

图3 (a)展示了BT陶瓷典型的晶粒尺寸及形貌[27,30,52,54,63,93-95]. 利用不同的粉体制备方法结合多种烧结手段可以制备小至几纳米, 大至几十微米晶粒尺寸的致密BT陶瓷. 可以在较大尺寸的晶粒(腐蚀后)中观察到条带状、鱼骨状和水印状的铁电畴. 对于室温下相结构为四方相的BT陶瓷来说, 通常认为条形畴是由90°畴组成, 而水印状畴是由180°畴组成, 畴壁两侧的自发极化方向分别成90°和180°夹角[96,97]. Hoshina[98]通过总结其课题组十年来的研究发现, BT陶瓷d33随晶粒尺寸的变化与ε随晶粒尺寸的变化存在相似的趋势. 二者在晶粒尺寸为几百纳米到几十微米的范围内都呈现先升高后降低的趋势, 并在~1 μm处获得最大值, 如图3 (b)所示. Hoshina[98]很好地验证了Arlt等[23]提出的介电性能晶粒尺寸效应的畴壁贡献模型, 并认为该现象是由畴壁宽度和畴壁密度的变化共同导致的. 图 3 BT压电陶瓷的晶粒形貌及晶粒尺寸对压电性能的影响 (a) BT陶瓷中不同尺寸(5 nm—100 μm)晶粒的扫描电子显微镜照片[27,30,52,54,63,93-95]; (b) 典型BT陶瓷中ε与d33[98]; (c) 双向极化应变曲线; (d) 电滞回线; (e) 单向极化应变曲线随晶粒尺寸的变化[99]

图 3 BT压电陶瓷的晶粒形貌及晶粒尺寸对压电性能的影响 (a) BT陶瓷中不同尺寸(5 nm—100 μm)晶粒的扫描电子显微镜照片[27,30,52,54,63,93-95]; (b) 典型BT陶瓷中ε与d33[98]; (c) 双向极化应变曲线; (d) 电滞回线; (e) 单向极化应变曲线随晶粒尺寸的变化[99]Figure3. The grain size effect on BT ceramics: (a) A wide range of grain size varying from 5 nm to 100 μm can be obtained in BT ceramics[27,30,52,54,63,93-95]; (b) ε and d33[98]; (c) bipolar strain curve; (d) hysteresis loop; (e) unipolar strain loop measured as a function of grain size[99].

具有较大场致应变的BT陶瓷在微型驱动功能器件中有着广泛的应用. 大信号

2

3.2.铁电畴与压电性能晶粒尺寸效应

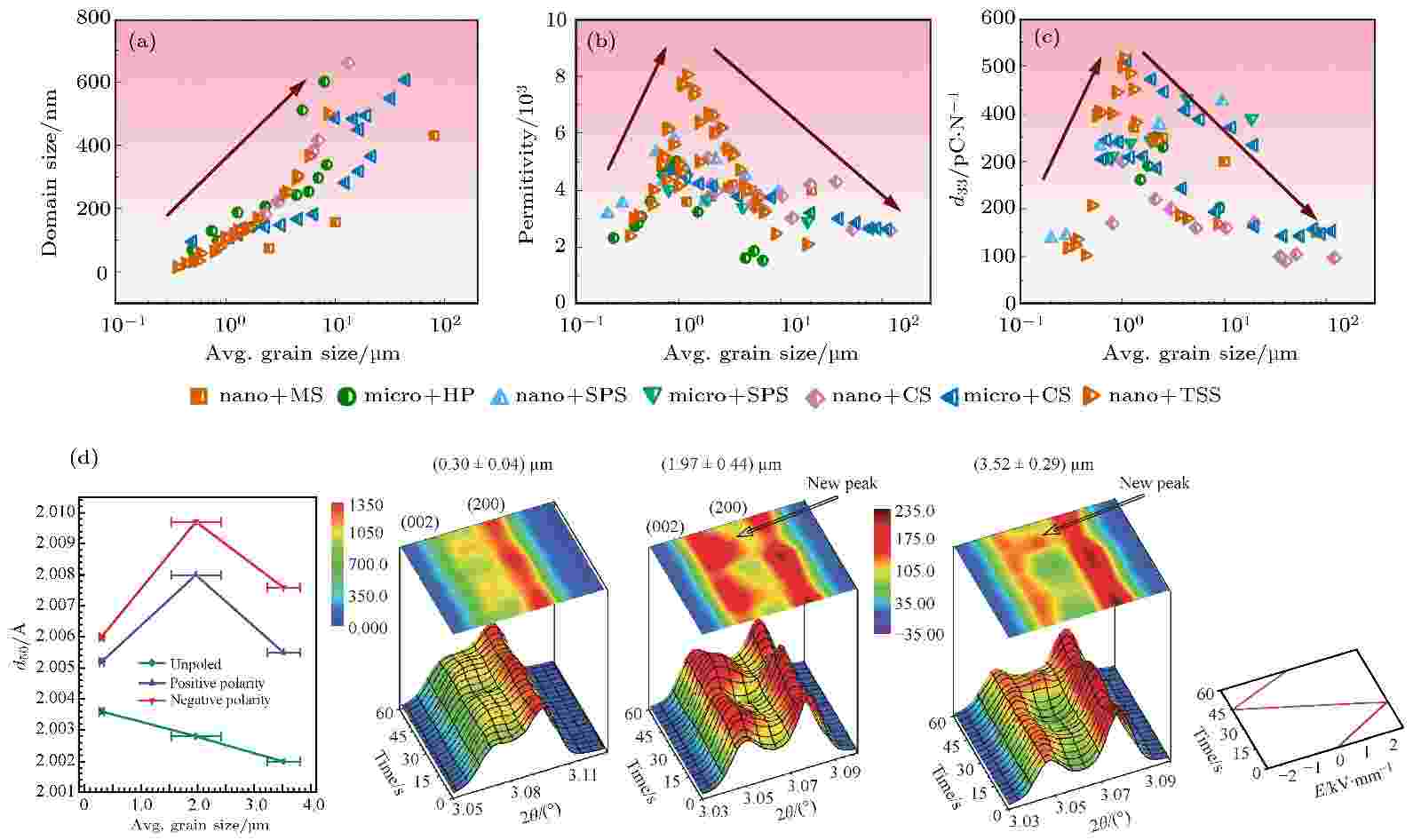

图4 (a)—(c)总结了40年中代表性工作中的压电陶瓷的介电常数ε、电畴尺寸w、压电系数d33随晶粒尺寸的变化[22,23,28,51,63,67,86,93,95-97,101-117]. 不难看出, 电畴尺寸会随着晶粒尺寸的增大而增大. 1985年Arlt等[23]就从弹性能和畴壁能的角度对其进行了深入地讨论, 认为电畴对BT陶瓷介电性能晶粒尺寸效应起关键作用[23]. 对比图4 (b)和图4(c)可以发现, d33随晶粒尺寸的变化与ε随晶粒尺寸的变化趋势大致相同, 随晶粒尺寸减小也呈现先升高后降低的趋势. 多数研究者认为, 随着晶粒尺寸减小至几微米, 晶粒内的电畴尺寸随之减小. 小尺寸的畴更容易在外场下响应, d33会随之升高. 当晶粒尺寸进一步减小到某一临界值以下时, 虽然电畴尺寸依然会继续减小, 但单位晶粒内电畴密度会显著下降, d33会随之降低[27,86,93,111,112]. 除此之外, Ghosh等[95]进一步利用原位电场高能X射线衍射(XRD)的方法, 研究了大电场和小电场激励下不同晶粒尺寸的BT陶瓷相结构和畴翻转, 如图4 (d)所示. 他们发现: 电场作用下的畴壁运动对晶粒尺寸有很强的依赖关系. 在晶粒尺寸适中的样品中(1—2 μm)畴壁的响应最为强烈, 宏观压电响应也达到最大. 由此说明电场下的畴壁运动是影响BT陶瓷介电与压电性能的关键因素. 该结果不仅为先前提出的90°电畴模型提供了直接的实验证据, 还指出畴壁运动是BT陶瓷压电晶粒尺寸效应的物理基础. 图 4 BT陶瓷中(a)畴尺寸、(b)介电常数ε及(c)压电常数d33随晶粒尺寸的变化趋势; (d)高能X射线衍射图谱显示不同晶粒尺寸的BT陶瓷中平均晶面间距及(002)和(200)衍射峰强度在电场激励下的变化[95]. “nano”, “micro”分别表示纳米级和微米级粒径的BT陶瓷粉体; “MS”, “HP”, “SPS”, “CS”和“TSS”分别表示微波烧结、热压烧结、等离子放电烧结、普通烧结及两步法烧结方法

图 4 BT陶瓷中(a)畴尺寸、(b)介电常数ε及(c)压电常数d33随晶粒尺寸的变化趋势; (d)高能X射线衍射图谱显示不同晶粒尺寸的BT陶瓷中平均晶面间距及(002)和(200)衍射峰强度在电场激励下的变化[95]. “nano”, “micro”分别表示纳米级和微米级粒径的BT陶瓷粉体; “MS”, “HP”, “SPS”, “CS”和“TSS”分别表示微波烧结、热压烧结、等离子放电烧结、普通烧结及两步法烧结方法Figure4. (a) Ferroelectric domain size, (b) ε, and (c) d33 of BT ceramics summarized as a function of grain size; (d) extrinsic contribution was found maximized when the grain size of BT ceramic is around 2 μm in a high-energy XRD measurement[95]. Note: “nano” and “micro” implies that the raw materials are nano-sized and micro-sized BaTiO3 powders. “MS”, “HP”, “SPS”, “CS”, and “TSS” represents the microwave sintering, hot-pressing, spark plasma sintering, conventional sintering and two-step sintering, respectively.

2

3.3.压电性能晶粒尺寸效应的差异

尽管通过不同方法制备的BT陶瓷介电常数的最大值有所差异(4000—8000), 但介电常数随晶粒尺寸的变化却呈现相同的趋势[22,23,63,96,101-106]. 但BT陶瓷的压电性能随晶粒尺寸的变化却在不同研究中表现得更为复杂[28,30,51,92,93,106,112,118-120]. 这些差异有可能来源于陶瓷粉体制备方法、陶瓷烧结方式及相结构的不同[51,93,106,112,119,120]. 除此之外, 原始粉料的粒度及形貌也会显著影响BT陶瓷的压电晶粒尺寸效应[29].3

3.3.1.ε与d33峰值晶粒尺寸

如前所述, 大多数的BT陶瓷d33会随晶粒尺寸的增大出现极大值, 该晶粒尺寸与介电常数出现极大值时的晶粒尺寸相近. 然而, 在以水热法制备的纳米BT粉体并通过SPS烧结得到的BT陶瓷中, d33和ε随晶粒尺寸变化趋势之间存在较大差异: 在晶粒尺寸为1 μm附近处其ε取得极大值, 但其d33随晶粒尺寸增大呈现单调升高的趋势[28]. Ding等[106]使用超细BT陶瓷粉体, 结合常压烧结法和两步法烧结, 制备出0.56—120 μm的致密BT陶瓷. 其介电常数最大值出现的晶粒尺寸为1.1 μm, 而d33最大值出现的晶粒尺寸为8.9 μm. Zhang等[30]也在热压BT陶瓷中发现类似的现象. 在上述工作中, 压电与介电最优值的晶粒尺寸之间差异的来源被认为是极化后压电陶瓷不同的剩余极化强度[30].3

3.3.2.原始粉料、Ba/Ti比与压电性能晶粒尺寸效应

在一些研究中发现, 原始粉料之间的差异包括纯度、粒度也会影响BT陶瓷的压电性能晶粒尺寸效应[29]. Wang等[29]使用不同粒径的BaCO3粉体与TiO2粉体, 采用普通常压烧结法制备了1—7 μm晶粒尺寸的BT陶瓷. 通过研究其晶粒尺寸与d33之间的关系发现: TiO2原始粉料的粒径不会影响d33随晶粒尺寸变化的趋势, 但会影响d33的数值; 而BaCO3原始粉料的粒径的差异会造成d33随晶粒尺寸变化趋势的不同. 除此之外, Dai等[115]研究了不同Ba/Ti比的BT陶瓷压电性能与晶粒尺寸的依赖关系. 对于不同Ba/Ti的样品,

3

3.3.3.陶瓷粉体粒径/烧结方法与压电性能晶粒尺寸效应

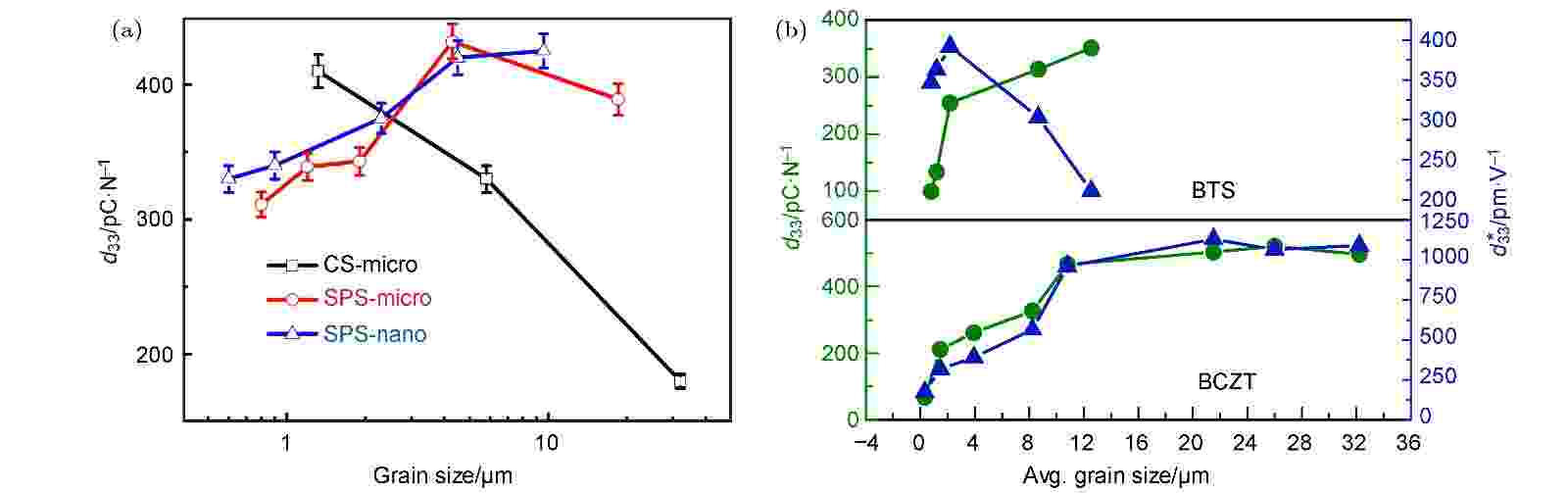

一般来说, BT陶瓷[23,63,67,86,102,103]的ε随晶粒尺寸的变化规律不随原料粒径和制备方式的不同而改变. 但其d33随晶粒尺寸的变化规律却在不同粉体粒径和烧结方式得到的BT陶瓷之间存在较大差异[51,93,106,112]. Shao等[93]与Zheng等[51]分别使用粒径为0.5 μm和0.5 μm以下的陶瓷粉体, 通过相同过程的普通烧结法制备了BT陶瓷. 其d33最大值对应的晶粒尺寸分别为0.94 μm和3.5 μm. 通过分析极化后BT陶瓷的90°畴尺寸与平均晶粒尺寸的关系发现, 二者之间压电性能随晶粒尺寸变化的差异主要是由于极化后陶瓷中90°电畴宽度不同引起的[51]. Ding等[106]和Huan等[112]也发现类似的现象, 并进一步认为: 极化后的BT陶瓷中, 畴壁密度在压电性能晶粒尺寸效应中起着重要作用.除此之外, 采用相同粒径粉体而通过不同烧结方式得到的BT陶瓷中, 压电性能晶粒尺寸效应也呈现出显著差异. 在Tan等[28]的工作中, 虽然介电尺寸效应在不同烧结方式之间保持了很好的一致性, 但压电晶粒尺寸效应存在明显的差别, 如图5 (a)所示. 对于普通烧结的BT样品, d33在晶粒尺寸为1.3 μm时达到最大值, 并随着晶粒尺寸的增加而单调降低; 但对于SPS的BT样品, d33随晶粒尺寸的增大呈现先升高后降低的趋势, 并在4.3 μm处达到最大值. 他们通过进一步表征电畴尺寸、介温特性、铁电性能等信息, 认为剩余极化强度和缺陷影响了不同烧结方法制备的BT陶瓷中的压电性能晶粒尺寸效应[28].

图 5 采用不同方法制得的BT陶瓷和带有不同相结构的BT陶瓷中, 晶粒尺寸效应呈现显著的不同 (a) 不同陶瓷粉体粒径和烧结方法制备BT陶瓷中d33随晶粒尺寸的变化趋势[28]; (b) Ba(Ti0.96Sn0.04)O3 (BTS)和(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT)陶瓷中d33与

图 5 采用不同方法制得的BT陶瓷和带有不同相结构的BT陶瓷中, 晶粒尺寸效应呈现显著的不同 (a) 不同陶瓷粉体粒径和烧结方法制备BT陶瓷中d33随晶粒尺寸的变化趋势[28]; (b) Ba(Ti0.96Sn0.04)O3 (BTS)和(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT)陶瓷中d33与

Figure5. Grain size effect can be different among BT ceramics with virous phase structure and by different preparation method: (a) Grain size dependence of d33 of BT ceramics prepared by using different sintering method[28]; (b) d33 and

3

3.3.4.相结构与压电性能晶粒尺寸效应

相界调控被认为是提升BT陶瓷压电性能的有效手段[122-128]. 相比室温下为四方相的纯BT陶瓷, 相界调控后的BT基陶瓷在室温下往往呈现不同的相结构[120,129,130], 其晶粒尺寸对压电性能的影响也会不同. 图5 (b)显示的是Ba(Ti0.96Sn0.04)O3 (BTS)和(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) 陶瓷中, d33和

2

4.1.晶粒尺寸对压电性能的影响

在早期的研究中, PZT陶瓷的压电响应被认为会随着晶粒尺寸的增长而提高, 即在粗晶粒陶瓷样品中更容易获得高压电响应[21,131,132]. 例如, Weston等[131]通过在PZT陶瓷中掺入Fe显著减小了晶粒尺寸, 但观察到材料的机电耦合系数(kp)随晶粒尺寸的减小而逐渐降低. 在La掺杂的PZT中, Okazaki和Nagata[132]通过控制热压烧结的温度和时间制备出晶粒尺寸介于1—4 μm的陶瓷样品, 且发现样品的剩余极化强度(Pr)、压电常数(d31)和kp随晶粒尺寸的增大而升高. Martirena和Burfoot[21]通过控制热压烧结的温度, 在Nb掺杂的PZT中也得到了类似的结论, 即随着晶粒尺寸(1.8—4.6 μm)的增大, 压电响应逐渐增强.然而, 越来越多的研究显示, 压电响应的最优值并非只能在大晶粒样品中获得[133-136]. 例如, Kawamura等[133]和Ichinose等[134]发现在晶粒尺寸适中(3 μm)的PZT陶瓷中, 其d31和kp达到峰值; Kim等[135]发现晶粒尺寸为1—2 μm与晶粒尺寸为5—10 μm的PZT陶瓷具有相当的压电响应; Zhang和Raj[136]甚至在尺寸介于0.5—1.5 μm的亚微米晶粒PZT陶瓷中发现了远高于大晶粒(3—15 μm)样品的压电响应; 在一些研究中还发现当晶粒尺寸超过10 μm甚至更大时, 压电性能会显著降低[136,137]. 除此之外, 由前一节的讨论中我们得出, 铁电陶瓷电畴尺寸与晶粒尺寸紧密相关, 因此压电性能的变化与电畴尺寸有着密不可分的联系. 有趣的是, 与小尺寸电畴通常导致高压电活性的传统认知不同, 文献[51, 106, 138]在PMN-PT晶体中发现增大的电畴尺寸可以导致更高的压电活性. 多年来, ****们提出过很多理论和模型来解释晶粒尺寸对PZT陶瓷压电性能的影响, 以下内容将对这些机制进行介绍.

2

4.2.空间电荷模型与压电性能晶粒尺寸效应

“空间电荷模型”(space-charge layer model)最早在研究BaTiO3陶瓷的老化行为中被提出[139]. Okazaki和Nagata[132]将该模型引入了PZT陶瓷晶粒尺寸效应的研究中, 如图6 (c)所示. Okazaki和Nagata认为: 陶瓷在老化过程中由杂质离子或空位形成的空间电荷层一般存在于晶界和畴壁处, 在极化过程中会形成与外场方向相反的内电场来阻碍畴壁的运动. 随着晶粒尺寸减小, 晶界数量增加, 该内电场的强度也会变大. 因此在小晶粒中畴的翻转会受到更多的阻碍, 导致剩余极化强度和压电常数等的降低. 随后, Yang等[140]和Liu等[141]的实验现象也印证了该结论. Liu等[141]通过控制烧结温度得到了晶粒尺寸介于1.25—5.93 μm的PZT陶瓷, 其晶粒尺寸随着烧结温度的增长而逐渐变大, 如图6 (a)所示. 图6 (b)显示了d33和d31随着烧结温度的变化趋势, 可以看出压电常数随着晶粒尺寸(烧结温度)的增长而逐渐提高. 值得一提的是, 由于受主掺杂作用而产生用于补偿电性的电荷会富集在晶界, 对电畴产生夹持作用. 在Genenko等[142]的综述工作中对该现象和机理进行了详细的描述和分析, 这种富集电荷的晶界层模型通常被认为是PZT陶瓷压电硬化效应的机理之一. 图 6 (a) 通过控制烧结温度获得晶粒尺寸不同的PZT陶瓷[141]; (b) d33和d31随烧结温度的变化[141]; (c) 晶粒尺寸效应的“空间电荷模型”[132]

图 6 (a) 通过控制烧结温度获得晶粒尺寸不同的PZT陶瓷[141]; (b) d33和d31随烧结温度的变化[141]; (c) 晶粒尺寸效应的“空间电荷模型”[132]Figure6. (a) Grain size evolution in PZT ceramics as a function of sintering temperature[141]; (b) piezoelectric coefficients of PZT ceramics measured as a function of sintering temperature[141]; (c) illustration of the “space-charge model” [132].

从“空间电荷模型”出发, 可以得到压电陶瓷的晶粒尺寸与压电性能之间的关系: 即晶粒尺寸越大, 压电响应(d33, d31和kp等)越高. 然而, 如4.1节中所提到的, PZT陶瓷的压电响应并非随着晶粒尺寸的增长而不断增长. 为此, 很多****尝试从其他角度, 如本征和非本征贡献来理解压电陶瓷中晶粒尺寸对压电性能的影响.

2

4.3.晶粒尺寸的本征与非本征效应

压电陶瓷的压电响应主要来自两方面的贡献: 1)晶格畸变, 即本征贡献; 2)畴壁的不可逆移动, 即非本征贡献[25,143]. Randall等[25]在Nb掺杂PZT陶瓷的研究中发现晶粒尺寸的改变会对压电陶瓷的本征和非本征贡献都产生影响. 对于本征贡献而言, 当晶粒尺寸小于0.8 μm时, 陶瓷的Pr急速下降, 如图7 (a)所示. 同时, 晶体的四方性(四方性用c/a来描述, c/a越大则表示四方性越大[144])会显著降低. 但在粒径大小相近的粉末样品中并未观察到此现象, 如图7 (b)所示. Randell等[25]认为当晶粒尺寸小于0.8 μm时, 陶瓷中显著存在的应力, 降低了晶胞极化, 并由此认为该尺寸是本征压电贡献开始受到抑制的标志. 该效应被称为“晶粒尺寸的本征效应”[25]. 图 7 (a) PZT陶瓷的d33, d31, dh和Pr与晶粒尺寸的关系[25]; (b) PZT陶瓷的晶体四方性c/a与晶粒尺寸的关系[25]; (c) 晶粒尺寸为3.9 μm和10.4 μm的PZT陶瓷的压电力显微镜(PFM)图[150]; (d) 在细晶粒陶瓷的晶界上观察到比较强烈的局部矫顽场[150]; (e) 不同晶粒尺寸PZT陶瓷样品经过2000次电循环去老化后测量的电致应变曲线(左), 双极化应变Sbip和Pr与晶粒尺寸的关系(右)[150]

图 7 (a) PZT陶瓷的d33, d31, dh和Pr与晶粒尺寸的关系[25]; (b) PZT陶瓷的晶体四方性c/a与晶粒尺寸的关系[25]; (c) 晶粒尺寸为3.9 μm和10.4 μm的PZT陶瓷的压电力显微镜(PFM)图[150]; (d) 在细晶粒陶瓷的晶界上观察到比较强烈的局部矫顽场[150]; (e) 不同晶粒尺寸PZT陶瓷样品经过2000次电循环去老化后测量的电致应变曲线(左), 双极化应变Sbip和Pr与晶粒尺寸的关系(右)[150]Figure7. (a) d33, d31, dh, and Pr of PZT ceramics measured as a function of grain size[25]; (b) c/a ratio measured as a function of grain size[25]; (c) PFM amplitude images of PZT samples with average grain sizes of 3.9 μm and 10.4 μm[150]; (d) stronger local coercive voltages can be obtained at the grain boundary in the fine grain[150]; (e) bipolar strain and Pr of PZT ceramics measured as a function of grain size after de-aging[150].

而对于非本征贡献而言, Randell等[25]在该工作中发现: 当晶粒尺寸小于2 μm时, 陶瓷的静水压压电常数dh(

不同相结构的PZT陶瓷中本征和非本征贡献的比例不同[142,145]. 对于具有单一相结构(四方相或菱方相)的陶瓷来说, 非本征贡献的比例随着菱方相含量的增加而增加[145]; 而对于处于MPB相界的PZT基压电陶瓷来说, 非本征贡献可高达50%—80%[142]. 晶粒尺寸与畴尺寸之间有如下的关系[25,146,147]:

Schulthei?等[150]在该工作中还指出, PZT陶瓷中晶粒尺寸对压电性能的作用机理十分复杂. 晶粒尺寸的减小会同时伴随着许多其他参数变化, 例如晶粒间的耦合作用[144]、内应力[151]、局部电场分布不均匀[152]及畴壁-晶粒边界相互作用[153]. 除此之外, 不同晶粒尺寸的PZT陶瓷往往通过不同的制备条件来获得, 而不同的制备条件通常会导致陶瓷的缺陷和化学成分均匀性产生较大差异[154-157]. 因此, 在分析晶粒尺寸对PZT陶瓷材料压电性能的影响时必须仔细考量这些影响因素.

2

5.1.KNN基压电陶瓷中压电性能晶粒尺寸效应

35.1.1.KNN基压电陶瓷晶粒尺寸调控

第2节提到, 压电陶瓷晶粒尺寸的调控可以通过调节陶瓷粉体粒径、改变烧结方式及烧结温度来实现. 在KNN体系中, 除了上述方式之外, 化学改性也会影响陶瓷的晶粒生长方式与最终烧结后陶瓷的晶粒尺寸. 大量研究表明, 化学改性是提升KNN基压电陶瓷电学性能的重要手段[12,15,158]. 然而, 由于不同元素之间的扩散系数的差异, 化学改性也会显著影响陶瓷的烧结过程, 引起晶粒生长速率变快或变慢, 最终导致晶粒尺寸的变化.Hre??ak等尝试在KNN陶瓷中添加了Sr2+元素进行施主掺杂[159]. Sr2+离子会占据KNN钙钛矿结构中的A位, 使得微观晶格应变增高, KNN从原来的单斜相结构转变为立方相结构. 当掺杂量大于特定阈值(2%)之后, Sr2+会在晶界处发生偏析并形成第二相来释放内应力. 该现象导致低角度晶界的形成, 从而限制晶粒生长并使陶瓷的平均晶粒尺寸大幅减小. 近期有许多类似的工作表明, 基于Sr的化合物, 如SrTiO3[160,161]与Sr(Sc0.5Nb0.5)O3[162], 也可以促进KNN基陶瓷的致密化, 并实现了亚微米级晶粒尺寸的调控. 高密度、细化的晶粒与接近立方相的结构使得这类陶瓷在能量储存、电卡效应、电光效应等方面具有巨大的应用潜力. 除此之外, 改变KNN陶瓷组分的K/Na比[163]与化学计量比[164]也能显著影响晶粒的生长过程, 改变晶粒的尺寸.

利用化学改性进行晶粒尺寸调控会给晶粒尺寸效应的研究工作带来混肴. 研究人员无法准确判断出材料性能变化究竟来源于晶粒尺寸效应还是化学掺杂效应. 相对而言, 从制备工艺的角度进行控制更有利于晶粒尺寸效应的研究. Eriksson等[165]利用SPS的方式, 通过调节烧结温度, 制备出了一系列不同晶粒尺寸(0.20—0.98 μm)的KNN陶瓷. 研究发现, 晶粒尺寸约为1 μm时, KNN陶瓷的d33只有123 pC/N; 随着晶粒尺寸的减小, d33呈现先升高后降低的趋势, 当晶粒尺寸约为0.35 μm时, 压电系数d33达到极大值(160 pC/N). 同时, 他们发现畴尺寸与晶粒呈明显的正相关性. 当晶粒尺寸小于0.2 μm时, 晶粒中出现了类似单畴的结构, 导致性能大幅降低. 另一方面, Kakimoto等[166]利用离心法的方式从预烧粉末中分离出尺寸在0.3—5 μm的陶瓷粉末再分别于相同条件下进行SPS, 制备出了晶粒尺寸为0.5—4.8 μm的陶瓷. 与Ericsson等[165]的工作相比, 该制备方式有效地避开了无关因素对晶粒尺寸效应研究的干扰, 包括低温烧结时陶瓷致密度较低及高温烧结时碱金属元素的挥发等. 与传统BT陶瓷中晶粒尺寸效应的研究类似, 也有一些研究者尝试使用热压法[167]与两步烧结法[168]对KNN基陶瓷进行晶粒尺寸调控.

3

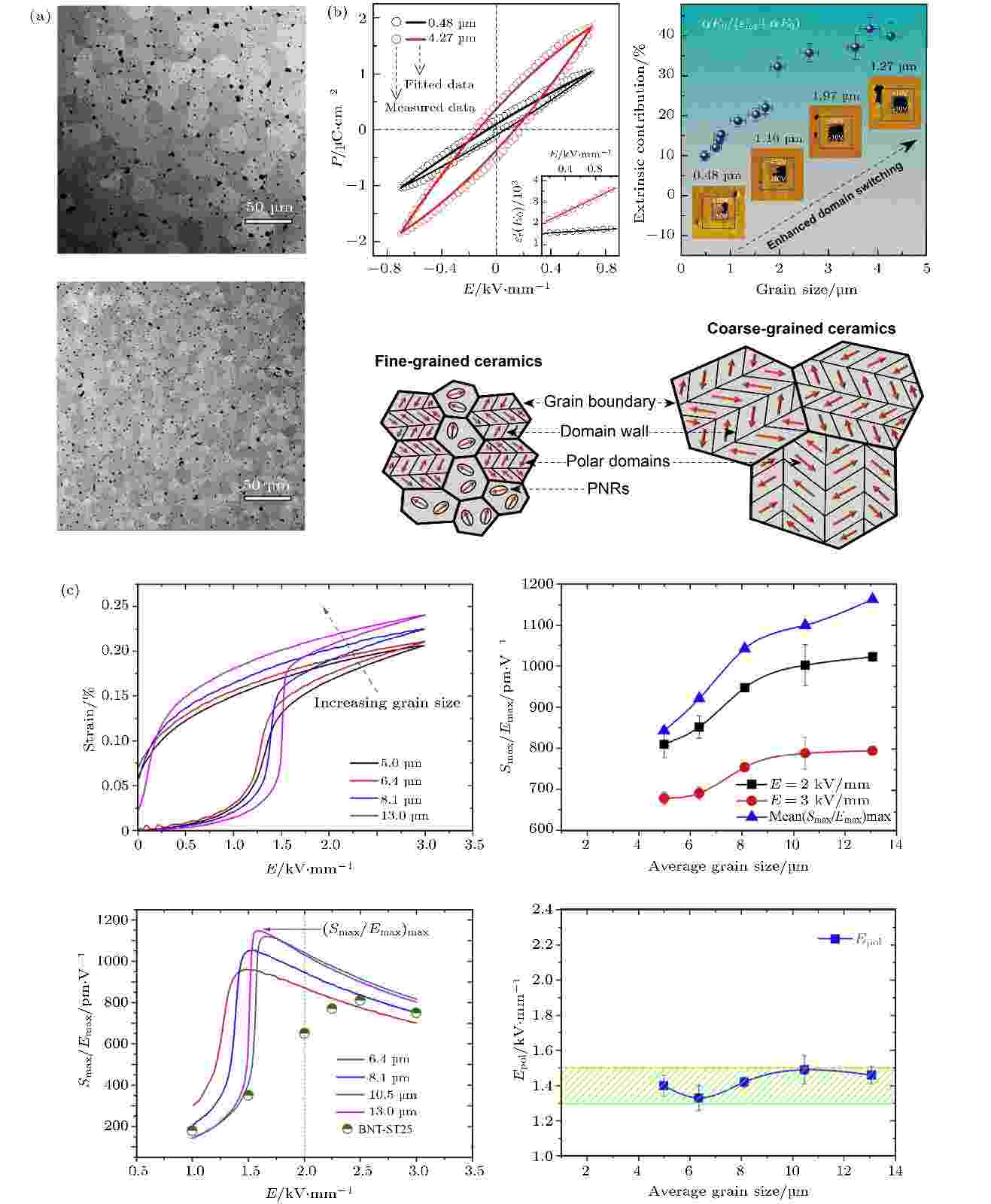

5.1.2.非本征贡献与压电性能晶粒尺寸效应

如前所述, 畴壁密度在BT和PZT压电陶瓷中扮演了非常重要的角色, 在KNN压电陶瓷中也是如此. Qin等[169]对KNN陶瓷进行了电畴表征与Rayleigh分析, 发现由畴壁引起的非本征贡献可高达70%. 较高的畴壁密度有利于降低畴反转的自由能势垒, 从而提高材料的压电活性. 正如前面提到Ericsson等[165]在KNN体系中发现了畴尺寸与晶粒尺寸之间的正相关性, Esin等[170]也在Sr掺杂的KNN陶瓷中观察到了类似的现象. 不仅如此, 通过PFM还在材料中观察到了导电畴壁, 如图8 (a)所示. 且该单位体积内导电畴壁的含量随晶粒尺寸的减小而增加. 空间电荷会偏向聚集在这些特殊的畴壁位置上形成空间电荷极化机制, 所以导致了陶瓷中出现较高的介电常数, 这或许是KNN基压电陶瓷中非本征贡献的另一机制. 图 8 (a) KNN-x Sr陶瓷中铁电畴尺寸随着晶粒尺寸的变化; 在总体畴壁密度提升的同时, 导电畴壁的数量也大幅增加[170]; (b) KNN基陶瓷的铁电与压电性能随着晶粒尺寸的变化[171]

图 8 (a) KNN-x Sr陶瓷中铁电畴尺寸随着晶粒尺寸的变化; 在总体畴壁密度提升的同时, 导电畴壁的数量也大幅增加[170]; (b) KNN基陶瓷的铁电与压电性能随着晶粒尺寸的变化[171]Figure8. (a) Variation of domain size as a function of grain size in KNN-x Sr ceramics; an increased amount of conductive domain wall is observed as the grain size decreases[170]; (b) evolution of ferroelectric and piezoelectric properties as a function of grain size in KNN-based ceramics[171].

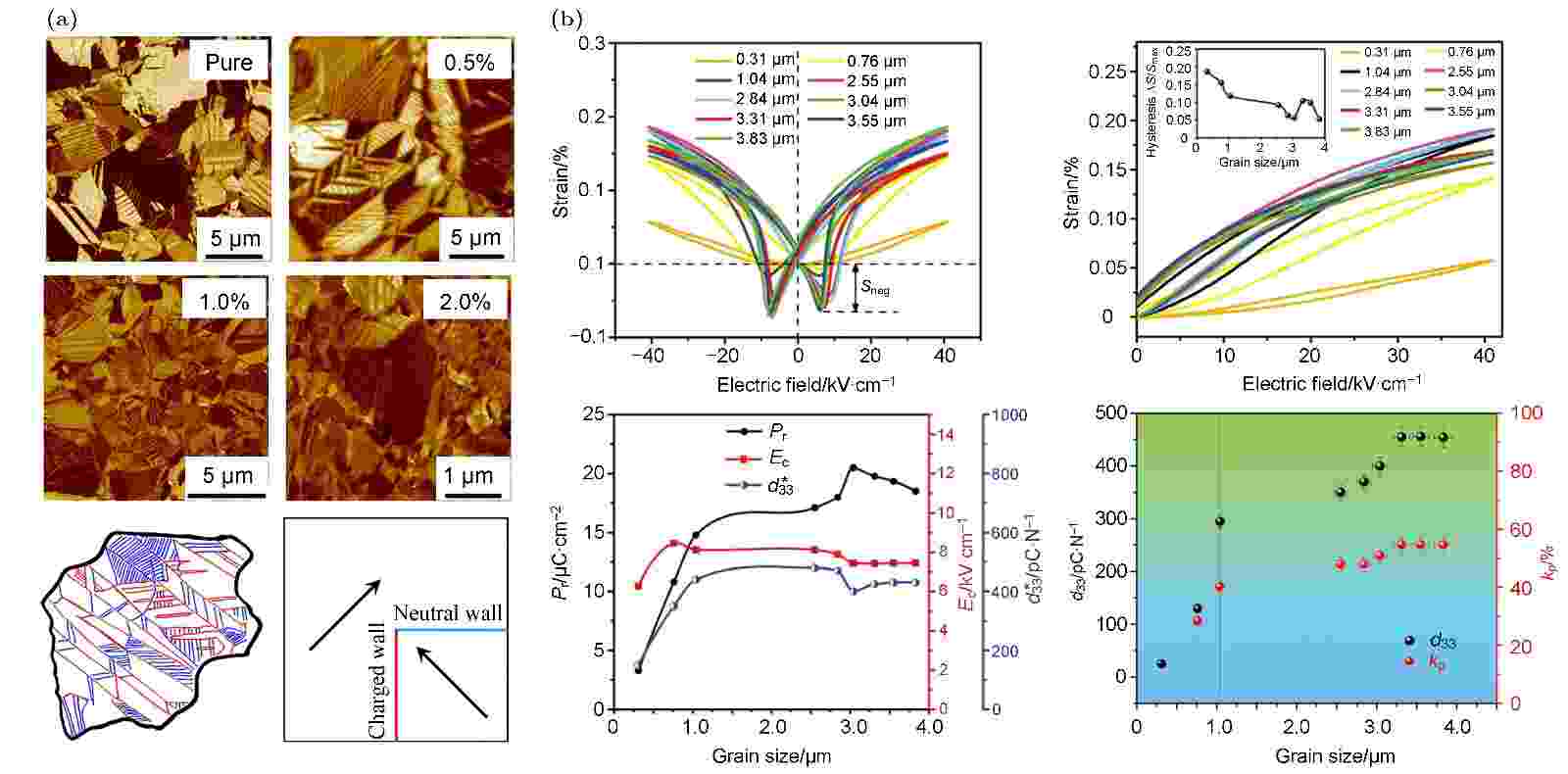

KNN基陶瓷高性能的获得绝大部分得益于室温下多种相界的构建[171]. Yang等[57]综合利用多种烧结方式制备了不同晶粒尺寸的KNN基陶瓷(0.31—3.83 μm), 他们发现当晶粒尺寸小于1 μm时, KNN陶瓷呈现菱方相结构; 随着晶粒尺寸增加, 陶瓷结构则转变为菱方相与正交相两相共存的相界. 相界的出现使得陶瓷内部出现大量的条状纳米畴, 进而促进了陶瓷的铁电与压电性能, 如图8 (b)所示. Cen等[172]也发现晶粒尺寸的变化会使得相结构发生显著的改变, 导致材料的各项性能发生变化. 除此之外, Li等[173]与Hagh等[174]分别报道了Cu掺杂的硬性KNN陶瓷的晶粒尺寸随着掺杂量增加而增大的现象. 一般来说, 强烈的内偏场被认为是导致硬性陶瓷中较高机械品质因素(Qm)的根本原因[175]. Li等[173]针对该机制提出了一个有趣的物理模型: 内偏场是由于空间电荷在晶粒的两侧聚集所形成的电场; 在缺陷浓度相同的情况下, 晶粒增大会导致该内偏场的降低, 从而造成Qm的下降.

3

5.1.3.晶粒尺寸研究的难点

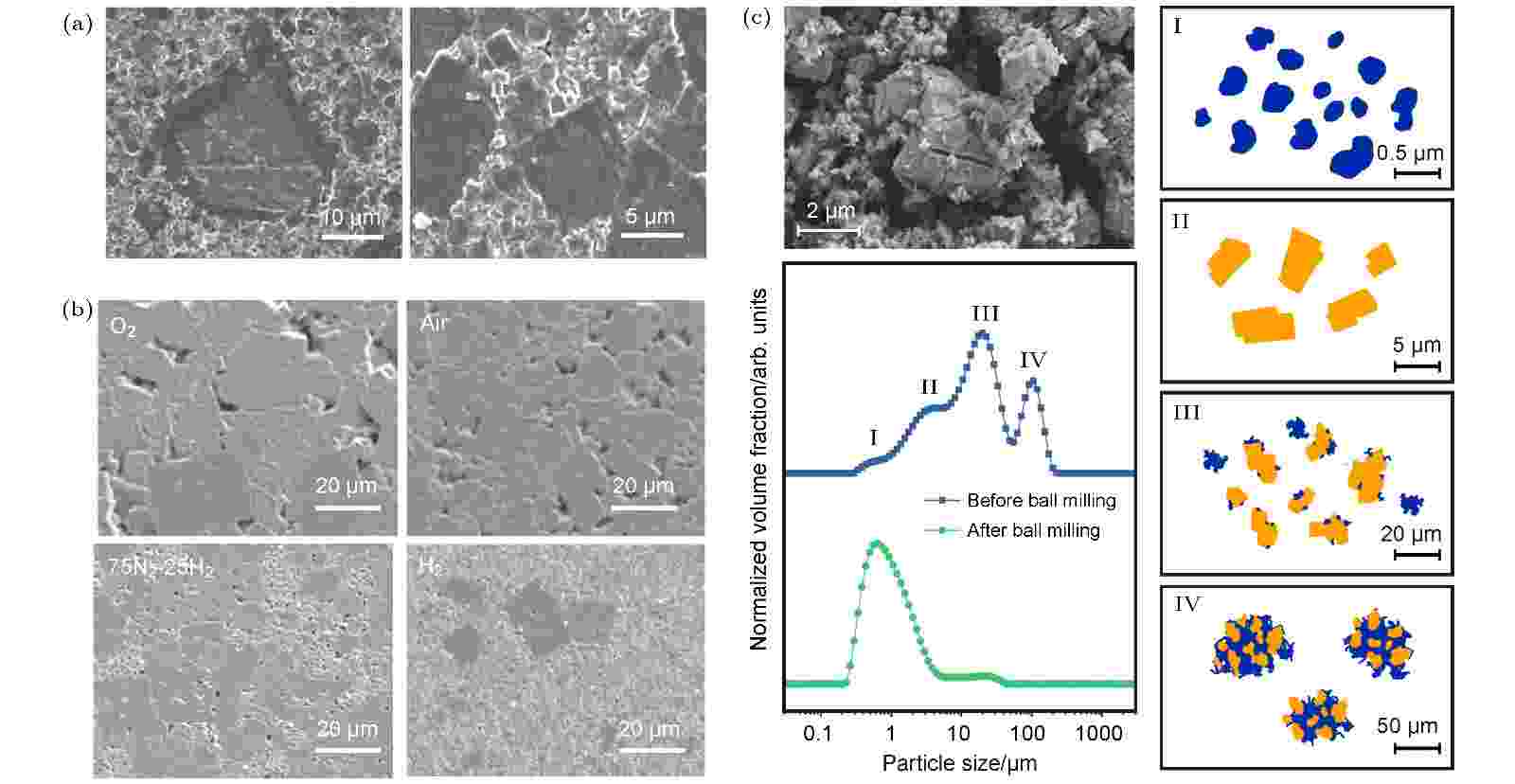

与BT和PZT体系相比, KNN体系中晶粒尺寸效应相关的研究数量比较少, 除了其投入的科研时间较短之外, 另一个关键原因极有可能是其非常高的制备难度. 换句话说, 制备一系列晶粒尺寸均匀可调的致密KNN压电陶瓷较为困难. Zhen和Li[176]早在2007年时就在KNN陶瓷中发现了异常晶粒长大与核壳结构的现象, 如图9 (a)所示. 该工作指出异常晶粒长大的现象来源于高温烧结时液相的形成. Fisher和Kang[177]尝试使用不同的气氛烧结方式对异常晶粒长大的现象进行调控, 如图9 (b)所示. 他们发现还原气氛下烧结能够有效改善异常晶粒长大的现象, 并认为该效果是由缺陷数量的增加从而导致刃自由能(edge free energy)与二维成核晶粒成长机制的驱动力大幅降低所致. 不同于陶瓷烧结过程中晶粒的异常长大, Thong等[178]近期在KNN预烧粉末中观察到了预烧粉末的异常长大, 如图9 (c)所示. 并认为其原因是单斜相的五氧化二铌(M-Nb2O5)作为原材料, 导致了成分不均匀与两相分离(类铌酸钾与类铌酸钠)的出现所致[178]. 他们进一步发现将这些粉末烧结后, 陶瓷中会继续保留着这种成分不均匀性, 使得材料出现多种不同的铁电相, 并推测该现象与元素的扩散动力学有着密切关系[179]. 目前, 仍有一些团队在积极地尝试解决KNN晶粒异常长大的问题[180]. 根据Cho与Grishin[181]的计算, 由于各晶面自由能存在显著的区别, KNN晶粒总是会沿着{001}晶面生长, 导致晶粒为特殊的立方形. 按照烧结的理论, 方形晶粒的特征有可能导致烧结前粉末无法在坯体空间紧密排列, 从而导致最终较低的烧结密度. 我们认为这也有可能是KNN基陶瓷烧结温度区间非常窄的原因之一. 然而这些假设仍需要系统性的实验进一步验证. 毋庸置疑的是, 制备工艺的逐渐进步与稳定将有利于未来对KNN压电陶瓷中晶粒尺寸效应的系统性研究. 图 9 (a) KNN陶瓷在高温烧结过程中产生液相导致的异常晶粒长大[176]; (b) 通过改变烧结气氛可以抑制陶瓷中的异常晶粒长大[177]; (c) 在KNN基陶瓷预烧粉末中观察到的异常晶粒长大[178]

图 9 (a) KNN陶瓷在高温烧结过程中产生液相导致的异常晶粒长大[176]; (b) 通过改变烧结气氛可以抑制陶瓷中的异常晶粒长大[177]; (c) 在KNN基陶瓷预烧粉末中观察到的异常晶粒长大[178]Figure9. (a) Abnormal grain growth in sintered KNN ceramics caused by the formation of the liquid phase at high temperature[176]; (b) abnormal grain growth in sintered ceramics can be suppressed by controlling sintering atmosphere[177]; (c) irregular grain growth observed in calcined KNN-based ceramic powder[178].

2

5.2.BNT基压电陶瓷中压电性能晶粒尺寸效应

35.2.1.BNT基压电陶瓷晶粒尺寸调控

BNT是一种弛豫铁电材料, 室温极化会促使弛豫相到铁电相相变过程的发生且过程不可逆, 称之为非遍历(non-ergodic)弛豫铁电体[182]. 发生相变的过程中产生的巨大场致应变有利于其在压电驱动器方面的应用, 然而由于非遍历相变的过程是不可逆的, 限制了BNT的使用. 于是, 科学家们对纯的BNT进行掺杂改性, 使其相变过程可逆, 称之为遍历(ergodic)弛豫铁电体, 以便能够反复利用其巨大场致应变的特性. 另外, 由于纯的BNT的退极化温度只有为200 ℃, 压电常数只有70 pC/N; 大量的科学工作专注于掺杂改性, 目标在于获得较高的压电常数与退极化温度. 与KNN体系相似, 化学掺杂也会对BNT的晶粒生长方式带来显著影响, 典型的掺杂组分包括BaTiO3与(Bi0.5K0.5)TiO3[183].2001年Nagata和Takenaka[184]就对MnCO3掺杂的BNT陶瓷进行了研究. 他们发现Mn元素会进入钙钛矿中的A位导致Bi的析出, 形成第二相并影响晶粒的生长. 2002年, Yi等[185]发表了La掺杂BNT陶瓷的研究. 他们发现La元素也进入到了A位形成施主掺杂, 导致B位空穴的形成. La与B位空穴形成缺陷对并集中在晶界上, 大幅降低了晶界迁移速率, 降低晶粒长大速率并提高致密度. Naderer等[186]、Qiao等[187]与Seo等[188]则分别对不同BNT基陶瓷的化学计量比进行了调控, 发现化学计量比的调控对晶粒的生长行为也有显著的影响. 值得注意的是, Naderer等[186]发现无论缺量或是过量的Ti元素对BNT陶瓷的性能仅有些微的影响. 因此, 该方法被认为是调控BNT晶粒尺寸的有效方式.

除了通过改变烧结温度来调控BNT陶瓷的晶粒尺寸之外[77,189,190], 新型烧结方式也在晶粒尺寸调控方面显示出巨大潜力. Taghaddos等[191]利用闪烧的方式制备了细晶粒的Mn掺杂BNT基陶瓷并大幅降低陶瓷中的孔洞尺寸, 同时有效降低了元素的挥发, 如图10(a)所示. 近年来, 随着工艺发展成熟, 织构陶瓷的研究也逐渐增多[192,193]. 为了放大沿特定取向的性能, 织构陶瓷的晶粒都会定向排列. 因此, 晶面能的各向异性往往也会跟着放大, 导致陶瓷中条状或片状晶粒的形成. 我们认为, 织构陶瓷中晶粒尺寸的调控与其晶粒尺寸效应对陶瓷性能的影响会是一个非常有趣的研究方向.

图 10 (a) 利用闪速烧结方式制备细晶粒BNT基陶瓷[191]; (b) BNT基陶瓷中晶粒尺寸效应的物理模型[196]; (c) BNT基陶瓷的压电性能随晶粒尺寸的变化[197]

图 10 (a) 利用闪速烧结方式制备细晶粒BNT基陶瓷[191]; (b) BNT基陶瓷中晶粒尺寸效应的物理模型[196]; (c) BNT基陶瓷的压电性能随晶粒尺寸的变化[197]Figure10. (a) Fine-grained BNT-based ceramics prepared by flash sintering[191]; (b) a qualitative model of the grain size effect in BNT-based ceramics[196]; (c) variation of piezoelectric properties of BNT-based ceramics as a function of grain size[197].

3

5.2.2.晶粒尺寸变化对BNT陶瓷压电性能的影响

BNT的相结构一直是个复杂却备受人们关注的课题, Paterson等[182]对其进行了详细地综述. 最初阶段, 人们认为它拥有立方相结构, 随着后来在利用XRD对BNT单晶表征的过程中发现其相结构更接近于菱方相. 然而, 在进一步利用高分辨率XRD进行分析时却发现了短程有序的单斜相晶格畸变. 后续仍有非常多关于BNT相结构表征的工作. Veera Gajendra Babu等[194]研究了晶粒尺寸对BNT-BKT陶瓷的相结构变化, 发现当晶粒尺寸从0.58 μm增加至1.83 μm时, 相结构由原来的菱方相转变为单斜相, 且大幅提升了材料的铁电压电性. 类似的晶粒尺寸导致相变的现象也曾在其他的无铅体系(如NaNbO3[195])被报道.近5年来也有不少关于晶粒尺寸对BNT基陶瓷性能影响的工作[196-199]. 这些工作似乎都得到一个比较一致的结论, 即较大晶粒尺寸有利于提升BNT陶瓷的铁电与压电特性, 如图10 (b)和图10 (c)所示. 以Li等[197]的工作为例, 当晶粒尺寸从5 μm增加至13 μm时, 陶瓷的场致应变获得了接近40%的提升. Liu等[196]则提出材料的畴结构对晶粒尺寸有较强的依赖性, 即大晶粒尺寸有助于稳定陶瓷中的铁电畴结构, 从而提高材料的压电响应.

通过对以KNN和BNT为代表的无铅压电陶瓷晶粒尺寸压电性能影响研究成果的总结, 不难从中发现, 这些无铅压电陶瓷与铅基压电陶瓷中的压电性能晶粒尺寸效应不尽相同. 导致这些差异的因素有很多, 比如组分、相结构、缺陷及成分均匀性的差异等. 这些因素的变化都会直接改变压电陶瓷材料的非本征贡献, 进而显著影响其压电晶粒尺寸效应. 所以必须强调的是, 看待这些工作的结论时必须同时考量其他实验变量, 这些都会对材料的性能造成影响, 为晶粒效应的研究带来挑战.

感谢西安交通大学材料科学与工程学院的姚方周博士的帮助, 四川大学材料科学与工程学院赵纯林博士和浙江清华长三角研究院吴超峰博士的大力支持和讨论.