全文HTML

--> --> -->当前, 提高PeLED器件光提取效率主要采用引入新型电极、表面等离子体以及微纳光学结构, 或者优化钙钛矿薄膜形貌以及发光器件结构, 从而提高光耦合效率. 钙钛矿发光二极管中金属电极对光的吸收, 增加了器件对出射光的吸收损耗, 而采用石墨烯、银纳米线、碳纳米管等新型电极材料可有效避免吸收损耗的产生; 表面等离子体产生的局域场增强效应能提高器件发光层的自发射率; 在PeLED器件内引入微纳光学结构, 有利于调控和优化光场的空间分布, 从而提高PeLED器件内发光层与基板的光耦合输出能力. 从材料与半导体物理角度看, 优化钙钛矿薄膜形貌, 改善钙钛矿的晶界复合, 亦或改变钙钛矿层厚度等器件结构参数, 调整发光区域在器件内的相对位置, 均有利于提高器件的光提取效率. 本文将从以上几个方面, 结合内量子效率(internal quantum efficiency, IQE)、外量子效率(external quantum efficiency, EQE)及光提取效率(light extraction efficiency, LEE)等器件性能参数, 详细阐述这几种方式提升PeLED光提取效率的有效性以及所面临的问题, 从而为PeLED器件制备和结构优化提供一定借鉴.

2.1.平面型钙钛矿发光二极管的内部损耗

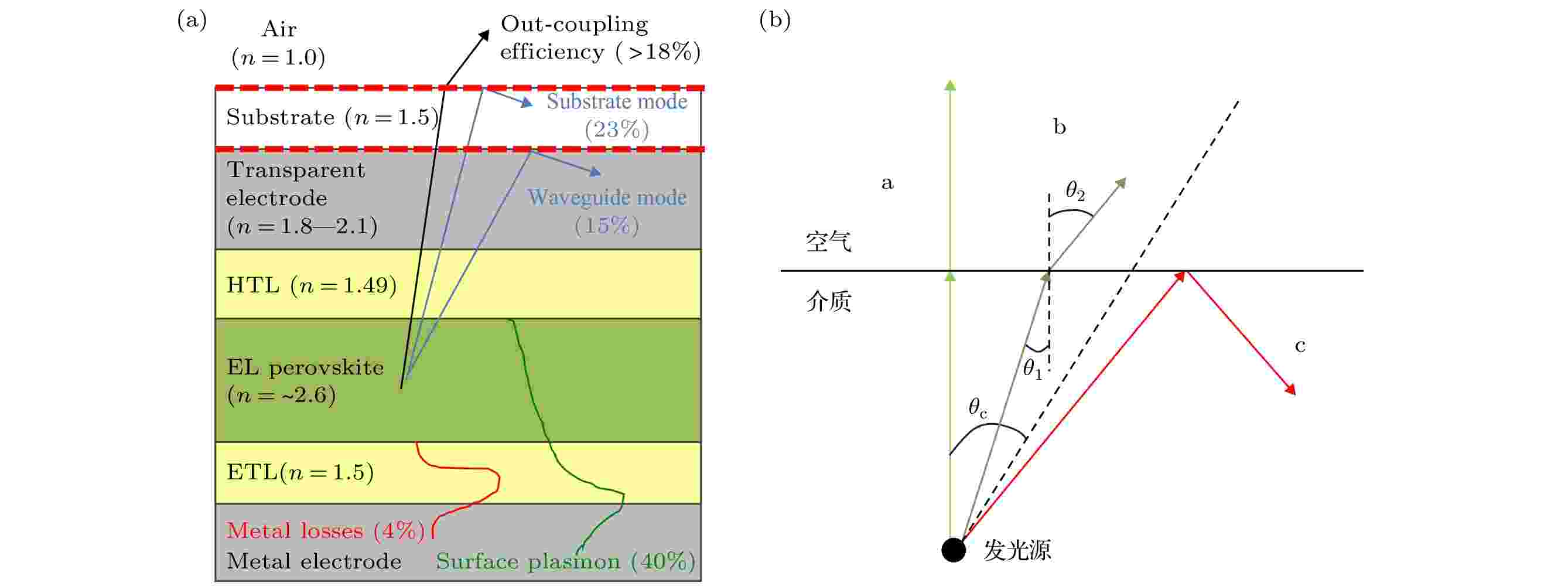

发光二极管是把电能转化为光能的器件, 电子和空穴注入到发光层后发生辐射复合, 并产生光子. 平面型钙钛矿发光二极管具有正置型结构和倒置型结构. 光耦合产生的损耗在两种器件中均存在[19,20], 这里以倒置结构器件为例, 如图1所示. 图 1 (a) PeLED器件中的光耦合损耗; (b)光在介质与空气界面的光学路径(垂直入射、折射、全反射)[19,20]

图 1 (a) PeLED器件中的光耦合损耗; (b)光在介质与空气界面的光学路径(垂直入射、折射、全反射)[19,20]Figure1. (a) Various kinds of light out-coupling losses in LEDs; (b) optical path of light at the interface between medium and air (vertical incidence, refringence, total reflection)[19,20].

PeLED中主要存在衬底模式、表面等离子体模式、波导模式三种模式的损耗. 衬底模式为钙钛矿发光层产生的光到达玻璃衬底和空气界面时, 一部分光线的入射角大于临界角而发生全反射, 光线被限制在玻璃衬底内部, 该损耗占总损耗值的23%[19]. 图1(b)展示了光在介质与空气界面的光学路径, 一束光从钙钛矿发光层射出, 垂直出射的光线a损耗最小. 折射、全反射存在光损耗, 该现象源于斯涅耳定律:

该器件的理论耦合效率由各膜层的光学导纳决定, 空气-薄膜和薄膜-基板界面间的多次反射会产生干涉现象, 影响薄膜的反射率和透射率, 进而改变光提取效率. 因此, 通过改变膜层材料及厚度, 可提高器件的光耦合效率.

2

2.2.PeLED的光提取效率

PeLED的发光性能一般采用LEE, IQE和EQE进行评价. LEE定义为PeLED发射到器件外部的光子数与发光层产生的光子数的比值:

2

3.1.可替代电极

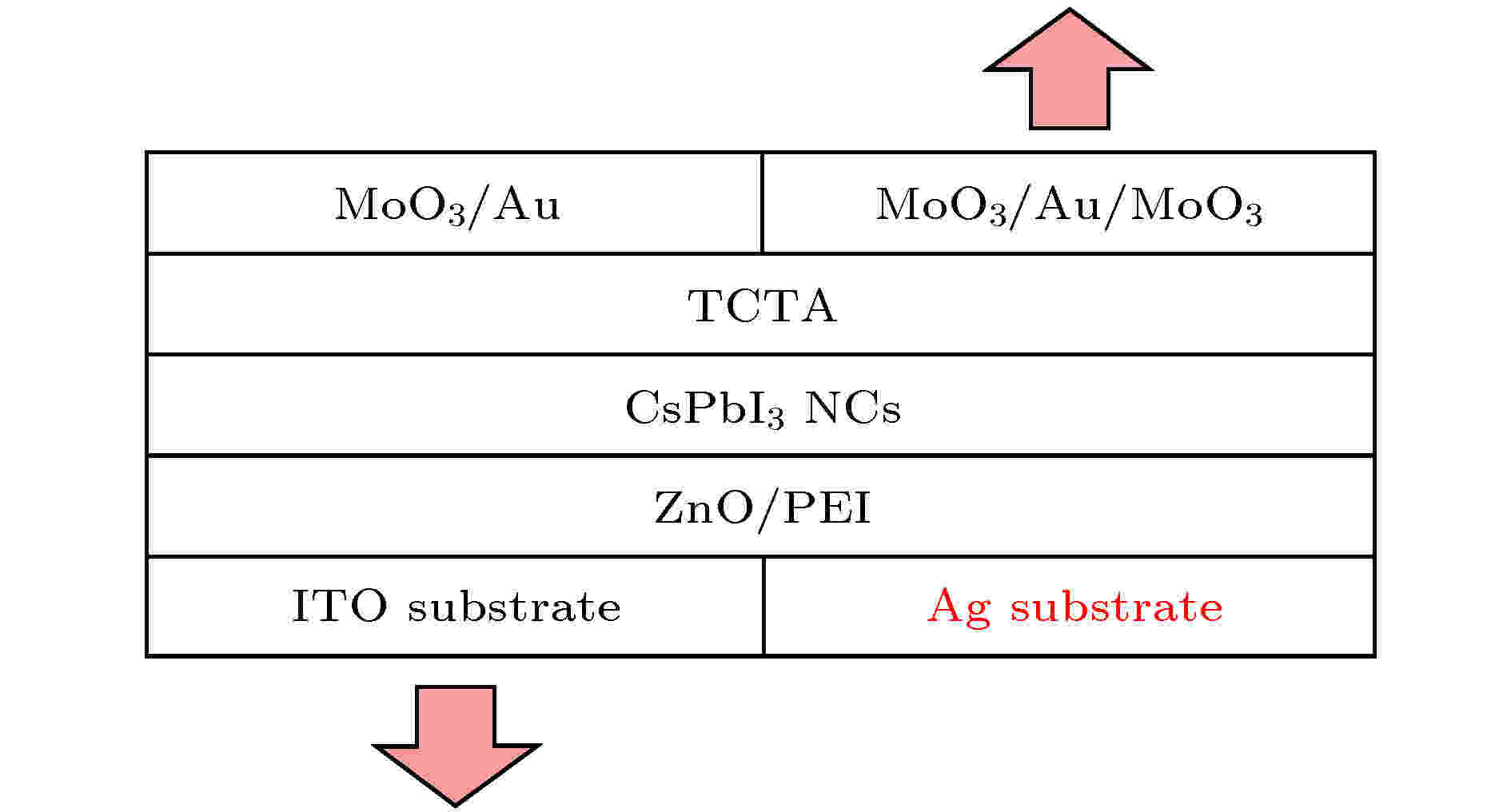

在正置型的PeLED中, 大部分PeLED都采用氧化铟锡(indium tin oxide, ITO)作为透明导电正极. ITO层的厚度通常在200 nm, 可见光范围内的透过率达到90%以上[24]. 然而在制备器件过程中, ITO薄膜通常采用磁控溅射工艺, 制备成本高并且In元素扩散导致PeLED性能降低[25]. 常见的可替代材料有石墨烯、银纳米线以及金属透明电极等. 石墨烯材料具有透明度高、导电性强、化学性能稳定等特点, 功函数在4.3—4.5 eV, 有更好的能级匹配可提高PeLED器件性能. 2016年12月, Seo等[25]采用石墨烯作为电极, 该器件结构为4LG/Buf-HIL (100 nm)/MAPbBr3 (400 nm)/TPBi (50 nm)/LiF (1 nm)/Al (110 nm), 最大电流效率 (current efficiency, CE) 为18.0 cd·A–1, EQEmax为3.8%, 均高于同等条件下ITO制备的PeLED. 石墨烯制备的柔性薄膜具有高效、高色纯度、低制造成本的特点, 为新一代柔性显示器和固态照明等实际应用提供了参考方向. 银纳米线是一维材料, 具有导电性好、透光性高和耐弯曲等特点. 2018年6月, Lu等[26]用Ag作为阳极, 三层结构MoO3/Au/MoO3作为阴极, 发光层材料为CsPbI3纳米晶, 设计的器件结构如图2所示. 采用银替代ITO作为阳极, 可以有效增强电流注入效率. 此外, 采用三层金属结构的阳极具有透明度高和反射率低的优点, 使得光子出射效率进一步提高. 该PeLED与ITO基底器件相比, EQE由7.3%增加至11.2%, 最大亮度为1106 cd/m2. 图 2 基于CsPbI3纳米晶的PeLED的器件结构示意图, 基底分别为ITO和Ag, 其中红色箭头表明该端电极为透明且为出光面[26]

图 2 基于CsPbI3纳米晶的PeLED的器件结构示意图, 基底分别为ITO和Ag, 其中红色箭头表明该端电极为透明且为出光面[26]Figure2. Schematic diagram of the CsPbI3 nanocrystal-based LED with ITO and Ag bottom cathodes. Red arrows indicate on which side the respective devices are transparent and emit light[26].

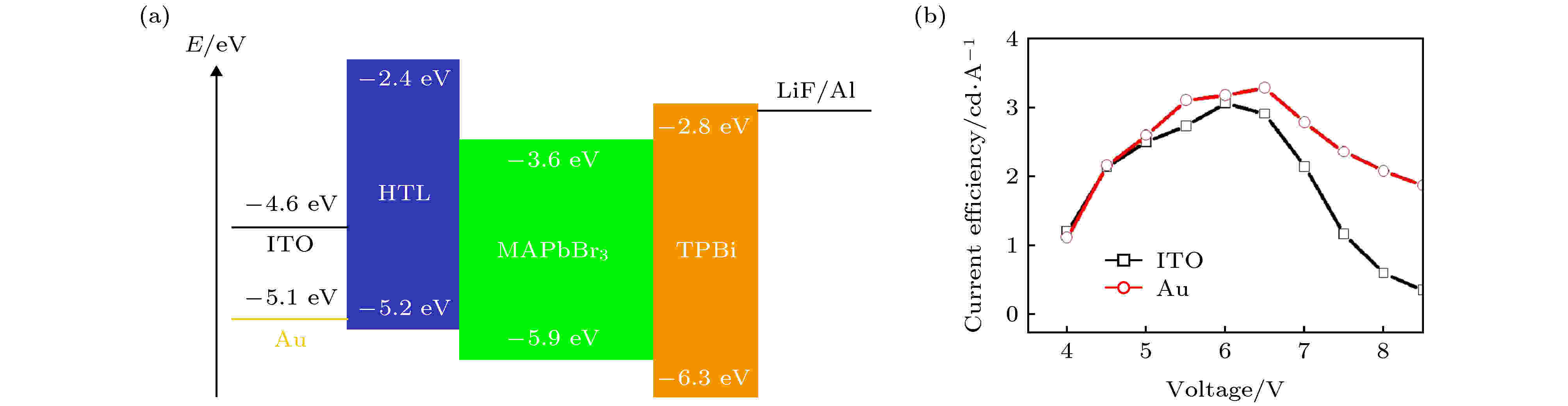

2018年11月, Liu等[27]制备了使用超薄金电极(Au)的柔性PeLED, 器件能级结构排列图如图3(a)所示, 金原子相比ITO在化学上更稳定且不易扩散, 并且金电极电导率高, 提升了器件的电荷注入效率. 使用Au电极的PeLED的CE从2.9 cd/A提升到3.3 cd/A (图3(b))

图 3 分别采用ITO和Au电极的PeLED (a)能级结构排列图; (b)电压-电流效率图[27]

图 3 分别采用ITO和Au电极的PeLED (a)能级结构排列图; (b)电压-电流效率图[27]Figure3. PeLED with ITO and ultrathin Au electrode: (a) Energy band structure; (b) current efficiency-voltage curves[27].

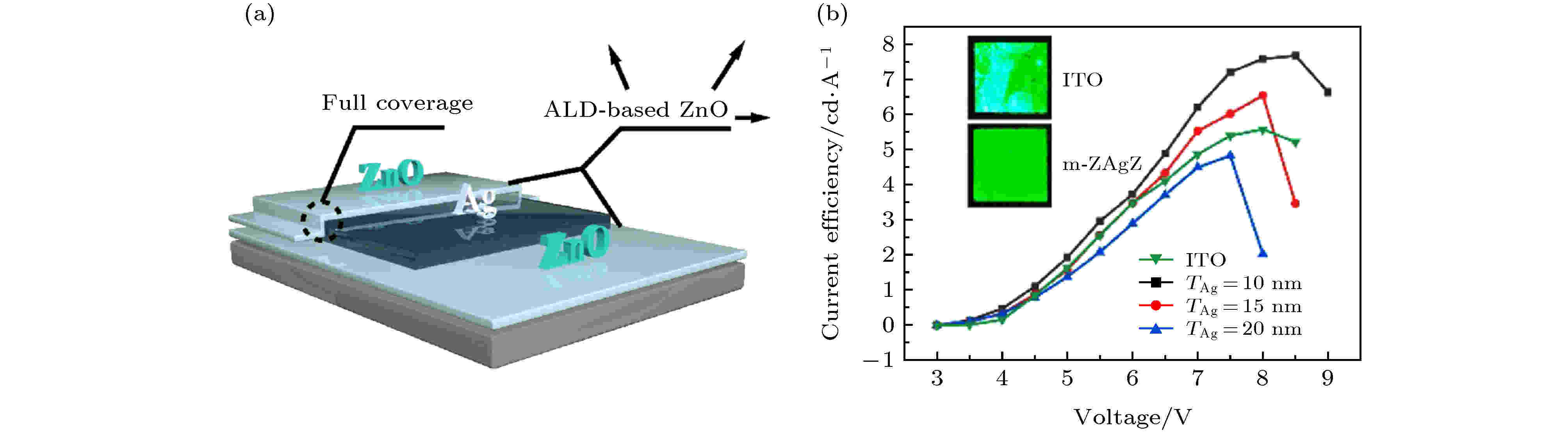

2019年10月, Liu等[28]制备了金属透明电极的PeLED, 采用原子层沉积(atomic layer deposition, ALD)的方法, 在金属层上沉积无针孔的纳米界面, 形成ZnO-Ag-ZnO结构的电极(图4(a)), 器件结构为m-ZAgZ/HAT-CN (10 nm)/TAPC (45 nm)/CsPbBr3(100 nm)/TPBi(30 nm)/Liq(0.5 nm)/Al (100 nm). 银层厚度的不同会影响器件的性能(图4(b)), Ag层为10 nm厚时器件性能更优, 此时CE为7.21 cd/A, 最大亮度为4846 cd/m2. 该电极改善了电荷注入, 同时具备抗湿性, 相比于使用ITO作为电极展现了更好的性能.

图 4 PeLED电极为ZnO-Ag-ZnO结构: (a) ZnO-Ag-ZnO结构示意图: 底部为ZnO, 中间为Ag层, 顶部为ZnO层; (b)电极分别为ITO和m-ZnO-Ag-ZnO的器件电压-电流效率图(插图显示了在5 V条件下器件的辐射性)[28]

图 4 PeLED电极为ZnO-Ag-ZnO结构: (a) ZnO-Ag-ZnO结构示意图: 底部为ZnO, 中间为Ag层, 顶部为ZnO层; (b)电极分别为ITO和m-ZnO-Ag-ZnO的器件电压-电流效率图(插图显示了在5 V条件下器件的辐射性)[28]Figure4. PeLED with ZnO-Ag-ZnO electrode: (a) ZnO-Ag-ZnO structure: bottom wetting ZnO layer, middle patterned Ag layer and top continuous ZnO layer; (b) current efficiency-voltage curves with ITO and ZnO-Ag-ZnO electrode (insets show the magnified view of emission uniformity on 5 V)[28].

此外, 也可采用新型的阳极材料, 由此降低传统空穴传输材料与钙钛矿层之间的能量势垒, 从而改善提高电流注入效率. 2017年4月, Jeong等[29]采用了新的阳极材料(anode and hole transport layer, AnoHIL), 该阳极材料具有导电和空穴注入双重功能. 其功函数高达5.8 eV, 从而直接形成欧姆接触且充当HIL, 器件结构为Glass/AnoHIL/MAPbBr3/TPBi/Li/AL, 其中AnoHIL成分为PEDOT:PSS:PFSA , 如图5所示. 图5(a)为该器件的能级结构排列图, 图5(b)为不同电极的PeLED测试得到的EQE, 其中, AnoHIL31, AnoHIL21等表示材料成分配比不同. 由图5可知, 采用AnoHIL21电极的器件EQE值最高. 提高光输出的另一种思路是使用多层纳米结构的复合电极. 通过提高在可见光范围内的透光率, 从而降低电极对出射光的吸收损耗, 进一步通过优化电极层厚度, 得以改进PeLED的发光性能. 2017年10月, Wu等[30]研究了多层纳米透明电极对PeLED内部光学性能的影响, 采用MoOx/Au/MoOx结构作为透明阳极, ITO为阴极, 形成倒置型结构制备器件. 该金透明电极平均透过率为73%, MoOx 的功函数为5.44 eV, 可以将Au电极的功函数提高到较高的值, 从而增强空穴注入. 同时, 多层电极的结构也能减少电极对发射光的反射作用. 通过调节透明电极的厚度, PeLED亮度可达4550 cd/m2. 此外, 光学微腔效应能让满足谐振条件的波长光因干涉得到增强, 从而提高了光提取效率. 2020年5月, Miao等[31]将能全反射的金电极作为底电极, 半透明的金电极作为顶层形成微腔的器件结构. 通过调整腔长和半透明顶部电极厚度, 得到形成微腔共振的最佳参数值, PeLED的EQEmax为20.2%.

图 5 阳极为AnoHIL的PeLED器件 (a)能级结构排列图; (b) PeLED 为不同电极的电压-外量子效率曲线[29]

图 5 阳极为AnoHIL的PeLED器件 (a)能级结构排列图; (b) PeLED 为不同电极的电压-外量子效率曲线[29]Figure5. PeLEDs with AnoHIL anode: (a) Energy band diagram; (b) voltage-EQE curves of PeLEDs fabricated on various anodes[29].

由上可知, 采用新型电极材料石墨烯、银纳米线以及使用金属透明电极, 能改善器件结构中的能级匹配关系, 同时增强电极透光性, 提高钙钛矿发光层的光输出效率. 而采用复合结构的电极或者利用光学微腔提高器件发光性能, 则需要光学电磁场的计算, 通过优化电极层厚度以实现高效的光提取.

2

3.2.表面等离子体共振提高光提取

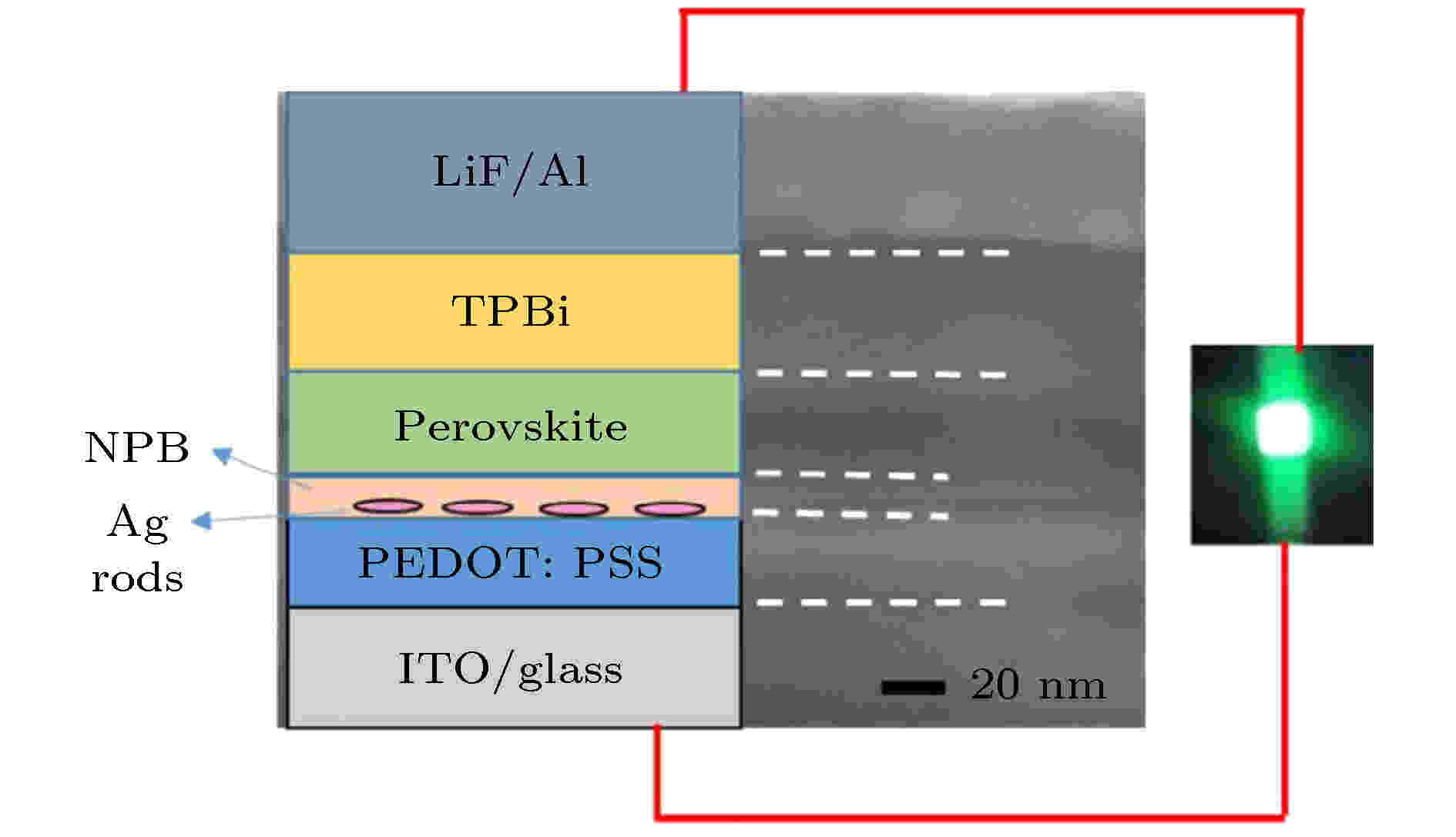

表面等离子体是介质和导体(通常为金属)在界面上传播的电磁波, 由入射光和导体中自由电子间的相互作用产生. 表面等离子体因介质损耗, 因此传播距离短, 具有近场局域增强的特点. 1902年, Wood[32]用可见光照射金属光栅时观察到反常衍射, 由此发现了金属光栅表面的等离子体共振现象. 贵金属, 如金、银或铜电极能激发表面等离子体共振, 提高局域电磁场态密度, 增强PeLED的自发辐射效率, 并能以大的散射角度实现光的有效输出, 从而提高PeLED的LEE.2017年1月, Zhang等[33]在发光层和空穴传输层的界面间引入Ag纳米棒, 激发表面等离子体形成共振, 自由电子和共振光子在金属纳米结构中形成强相互作用, 产生集体振荡并促进能量的有效传递, 从而提高了钙钛矿发光层的自发辐射效率. 其器件结构如图6所示. 为了避免 Ag元素与钙钛矿反应, Zhang等[33]将N, N'-bis(1-naphtalenyl)-N-N'-bis(phenylbenzidine)(NPB)薄膜作为介电隔层置于CsPbBr3纳米晶和Ag纳米棒之间, 得到的PeLED表现出更高的亮度和效率, 其CEmax和EQEmax分别为1.42 cd/A和0.43%, 而不掺杂Ag纳米棒的CEmax和EQEmax为0.99 cd/A和0.30%, 相对提高了43.4%和43.3%.

图 6 掺杂Ag纳米棒的PeLED的透射电子显微镜截面图及器件结构示意图[33]

图 6 掺杂Ag纳米棒的PeLED的透射电子显微镜截面图及器件结构示意图[33]Figure6. Transmission electron microscope image of cross section and schematic diagram of device structure for PeLED with Ag nanorods[33].

2017年8月, Chen等[34]将直径约为20 nm的等离子体金纳米颗粒(gold nanoparticles, Au NPs)引入空穴层PEDOT:PSS, 使PeLED的最大亮度增强109%, EQEmax增强97%. 在该器件中, Au NPs和光子形成表面等离子体共振, 通过Au NPs和强相共振光子的相互作用, 自由电子集体产生振荡, 增强发光. 同时, Au NPs引起的光散射, 能改变在衬底模式、波导模式中全反射损耗的光传输路径, 从而提高光提取.

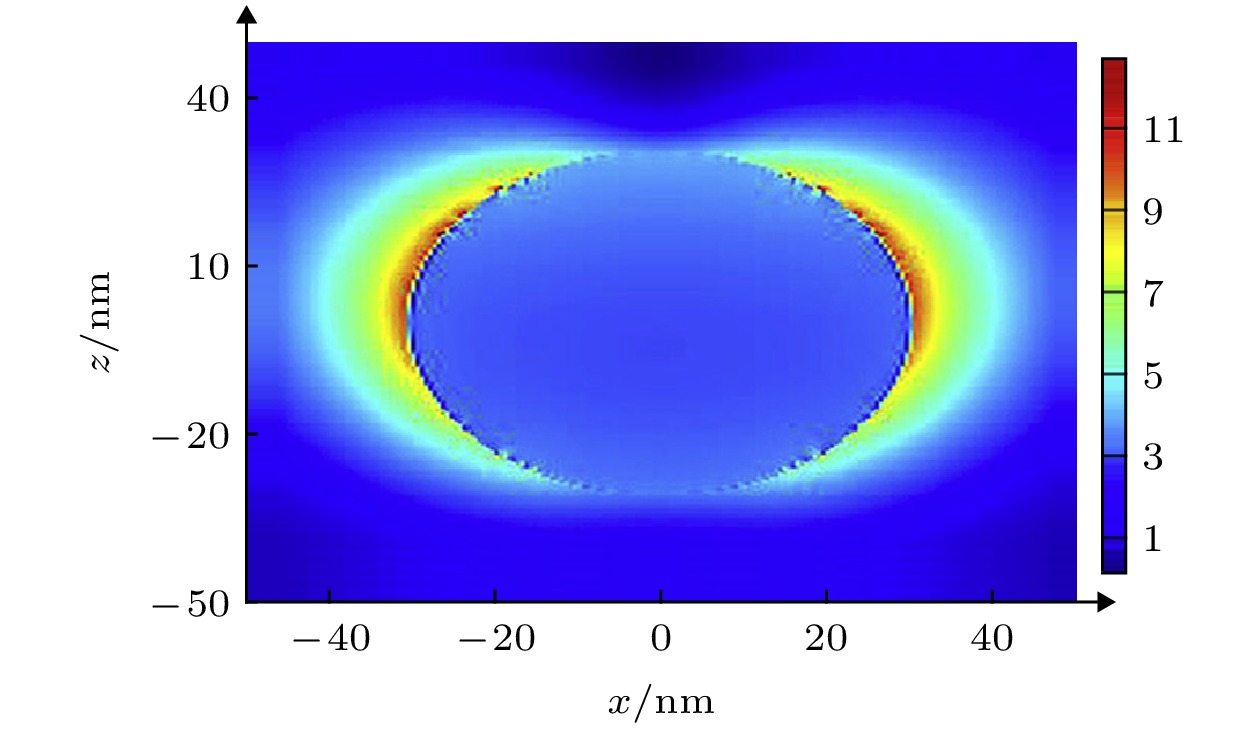

2019年1月, Zhang等[35]通过将金-银合金纳米颗粒(gold (Au)-silver (Ag) alloy nanoparticle (NP))掺杂入PeLED的电子传输层, 采用时域有限差分法(finite difference time domain, FDTD)计算, 分析了Au-Ag NP的半径和材料对LEE的影响. 自由电子与光波和金属纳米粒子相互作用形成集体振荡, 产生局域表面等离子体共振, 这种现象会导致金属表面附近电场的增强和消光系数提高. 图7为使用FDTD模拟的Au-Ag NP电场强度分布, 近电场的有效范围为10 nm, 在Au-Ag NP边缘的局部电磁场明显增强. 激子与局域表面等离子体之间的耦合过程可以建立一个高速率的复合通道来增加内部自发辐射速率, 从而提高器件的发光性能.

图 7 FDTD模拟Au-Ag NP的电磁场分布[35]

图 7 FDTD模拟Au-Ag NP的电磁场分布[35]Figure7. FDTD simulation of the electromagnetic field distributed around the Au-Ag NP[35].

2

3.3.利用微纳结构提高光提取效率

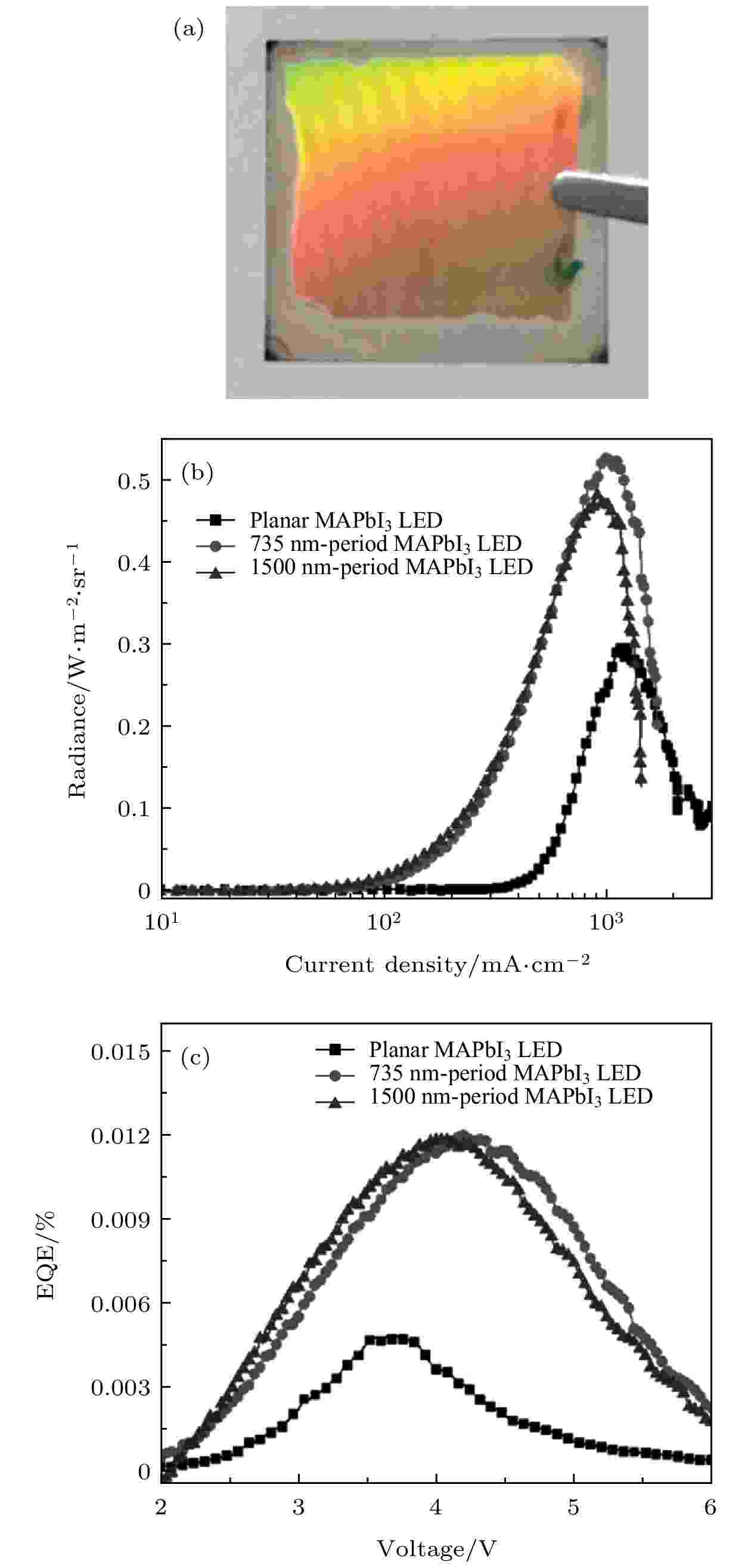

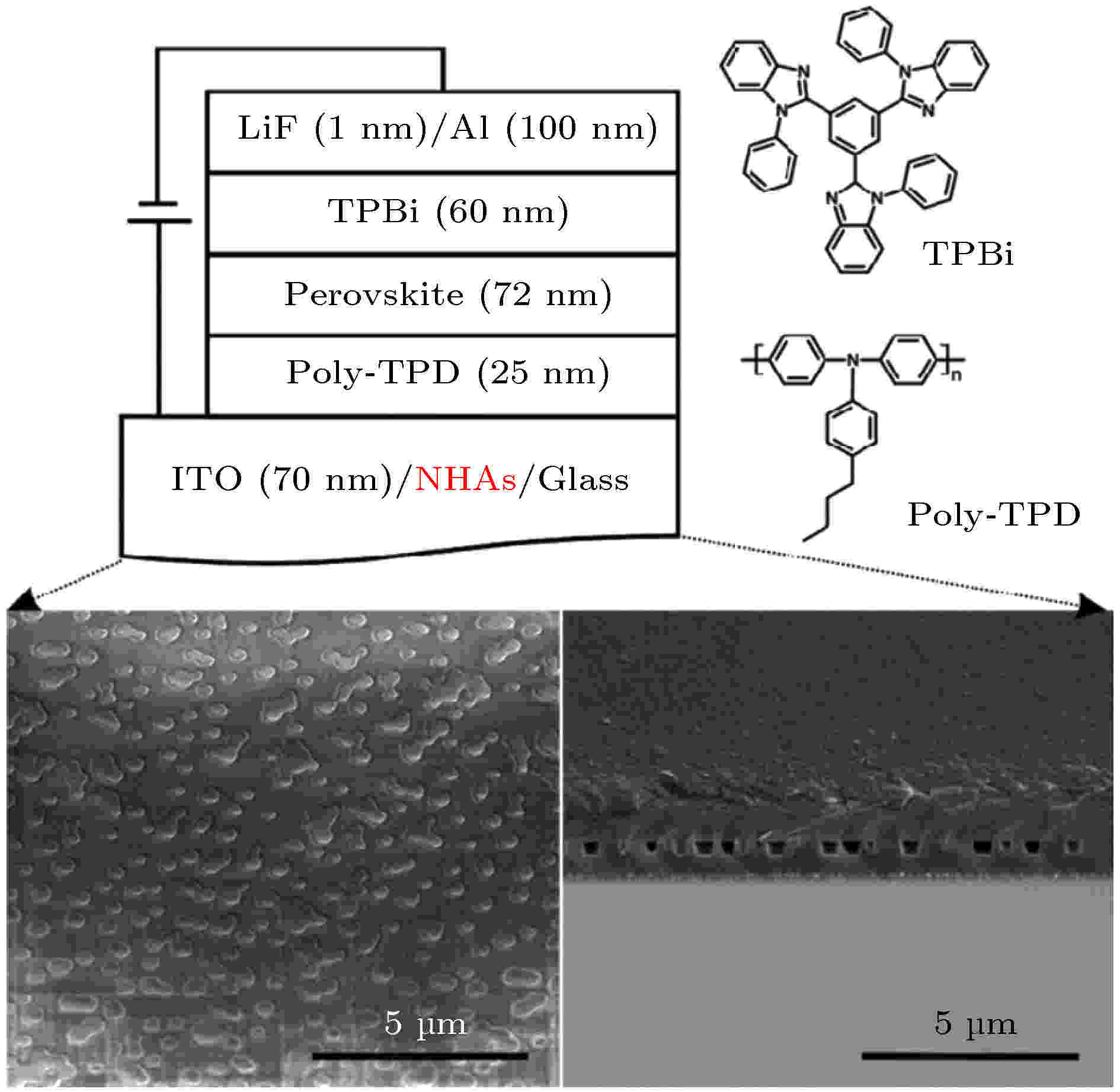

在PeLED中引入微纳结构, 可采用在钙钛矿薄膜上通过微压印技术实现微纳结构的引入, 从而增加光线向外辐射的概率. 2016年12月, Mao等通过聚二甲基硅氧烷(poly(dimethylsiloxane), PDMS)将周期性纳米微纳结构转移至钙钛矿发光层, 如图8(a)所示[36]. 在图8中, 具有周期为735 nm光栅结构的 PeLED, 其辐照度达到0.53 W·m–2·sr–1, 几乎是平面MAPbI3发光二极管的2倍, 而EQE是平面MAPbI3发光二极管的1.5倍以上. 在该器件中, 纳米光栅结构有效改善了钙钛矿发光层出射光的空间分布, 从而使EQE有所提升. 这也为制备高结晶度、大面积周期性纳米结构PeLED提供了新的思路. 2019年1月, 韩国Jeong等[37]将随机分布的纳米孔阵列(nanohole array, NHA)嵌入ITO阳极和玻璃之间, 器件结构如图9所示. 在该器件中, NHA的嵌入能够帮助提高钙钛矿发光层与电极的耦合效率. FDTD软件模拟结果表明, 纳米孔阵列能够有效地将光直接耦合到衬底. 实验结果也表明, 含有NHA的PeLED比不含NHA的PeLEDs的光提取率高1.64倍. 该红光PeLED的EQEmax从8.9%提高到14.6%. 图 8 基于MAPbI3的PeLED (a)光栅在PEDOT:PSS/ITO衬底上的实像; (b)电流密度-辐射特性曲线; (c)电压-外量子效率曲线[36]

图 8 基于MAPbI3的PeLED (a)光栅在PEDOT:PSS/ITO衬底上的实像; (b)电流密度-辐射特性曲线; (c)电压-外量子效率曲线[36]Figure8. PeLED based on MAPbI3: (a) Real image of grating on PEDOT:PSS/ITO substrate; (b) the curves of current density-radiance characteristics; (c) the curves of voltage-EQE[36].

图 9 PeLED带有纳米孔阵列、有机传输层的分子结构以及该结构的扫描电子显微镜[37]

图 9 PeLED带有纳米孔阵列、有机传输层的分子结构以及该结构的扫描电子显微镜[37]Figure9. Device structure of PeLEDs with NHA, the molecular structure of organic transportin layers, and scanning electron microscope images of the structure[37].

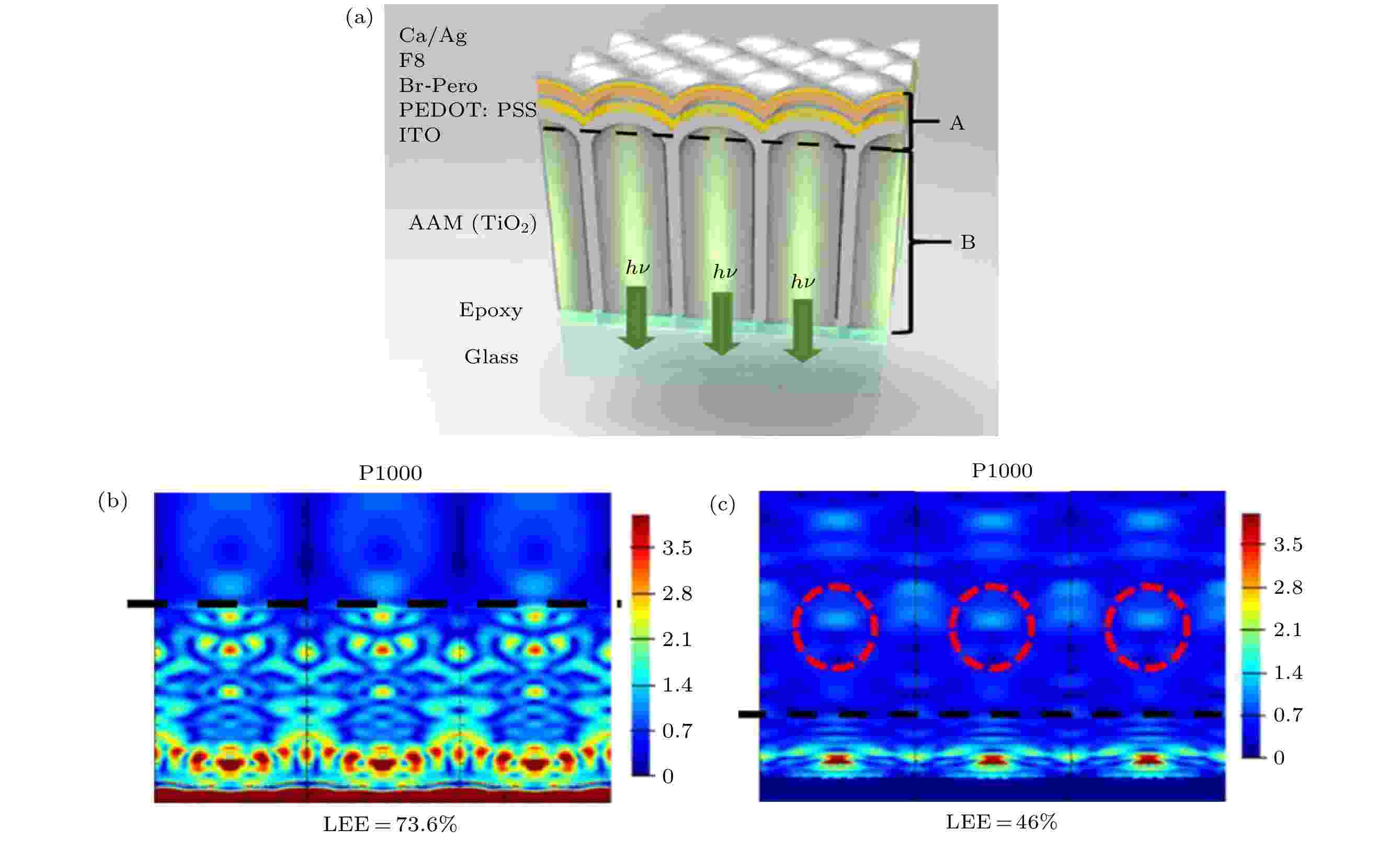

2019年2月, Zhang等 [38]在玻璃和ITO 之间设计了阳极氧化铝膜(anodic alumina membranes, AAM)光子衬底结构, 如图10(a)所示. 该衬底结构由一层纳米模阵列光耦合器(nanodome, ND)和一层纳米线阵列光天线(nanowire, NW)组成. ND可以有效地将光聚焦到NW上. 测试结果表明, 带有间距为1000 nm的AAM(P1000)的PeLED器件, 其亮度为48668 cd/m2, 是平面发光二极管的1.86倍. 在4.0 V电压条件下, P1000结构的PeLED为17.5%, 是平面钙钛矿发光二极管EQE的2.5倍. 对AAM结构的PeLED器件的FDTD模拟结果分析如图10(b)和图10(c)所示, 同时具有ND和NW结构的PeLED的LEE为73.6%, 而只有ND结构的PeLED的LEE为46%. 这表明AAM中ND和NW在调控器件内光电场时的协同性, 可使器件的光提取效率达到最优.

图 10 带有AAM结构的PeLED (a)器件结构示意图; (b) PeLED带有ND, NW结构的电场强度; (c) PeLED带有ND结构的电场强度[38]

图 10 带有AAM结构的PeLED (a)器件结构示意图; (b) PeLED带有ND, NW结构的电场强度; (c) PeLED带有ND结构的电场强度[38]Figure10. PeLED with AAM structure: (a) Device schematic; (b) electric field intensity of PeLED with ND, NW structure; (c) electric field intensity of PeLED with ND structure[38].

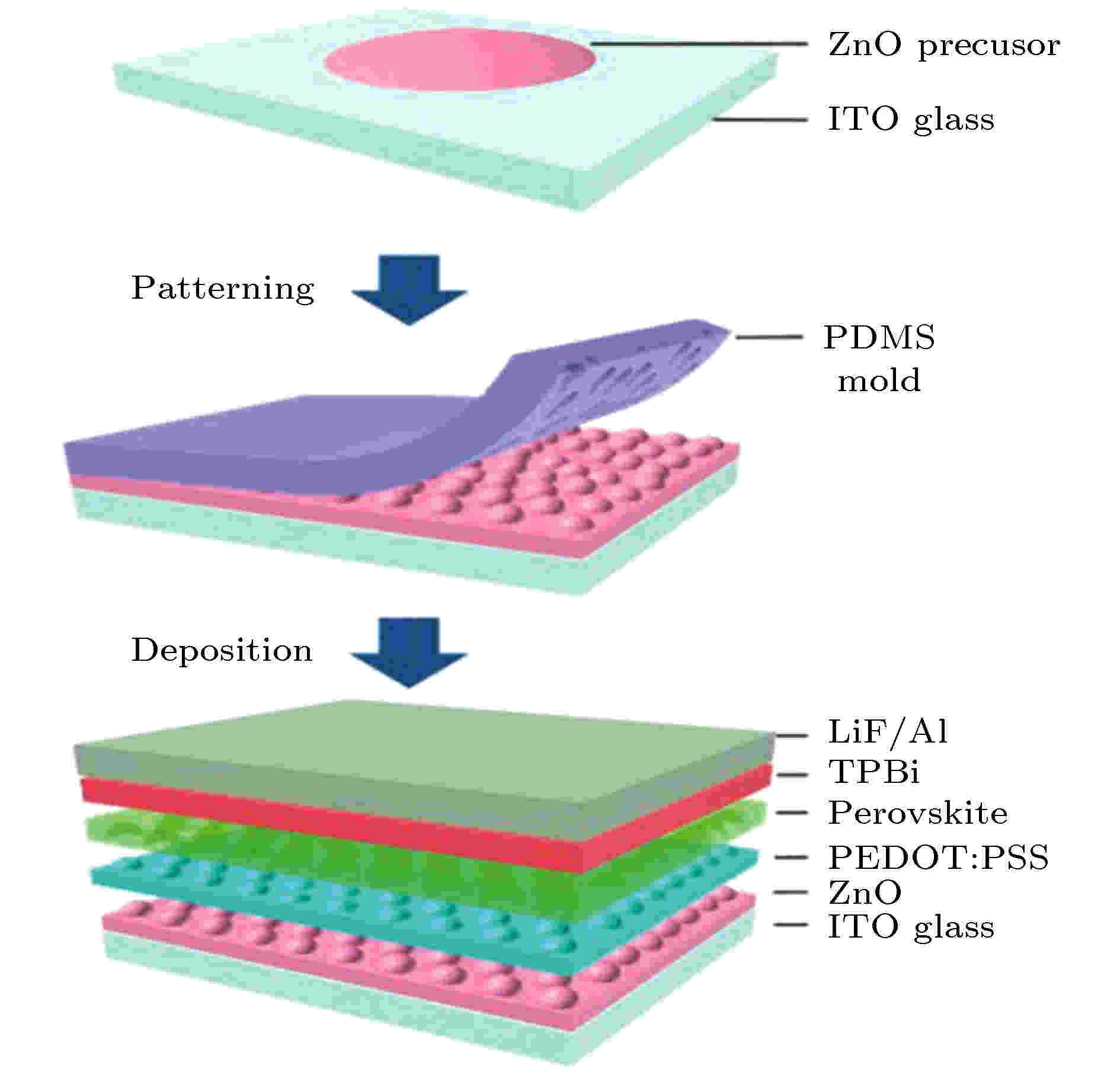

2019年4月, Shen等[12]通过软压印技术, 使用PDMS在空穴层薄膜形成生物启发式蛾眼纳米结构, 如图11所示, 该结构减少了界面折射率差异造成的光反射损耗, 由半球形透镜实现光的耦合输出, 具有这一结构的PeLED器件的EQE高达28.2%, CE为88.7 cd/A.

图 11 基于CsPbBr3的PeLED压印纳米结构制备过程[12]

图 11 基于CsPbBr3的PeLED压印纳米结构制备过程[12]Figure11. Fabrication process of a CsPbBr3 PeLED with the imprinted nanostructures[12].

2

3.4.钙钛矿发光层薄膜形貌与器件结构优化

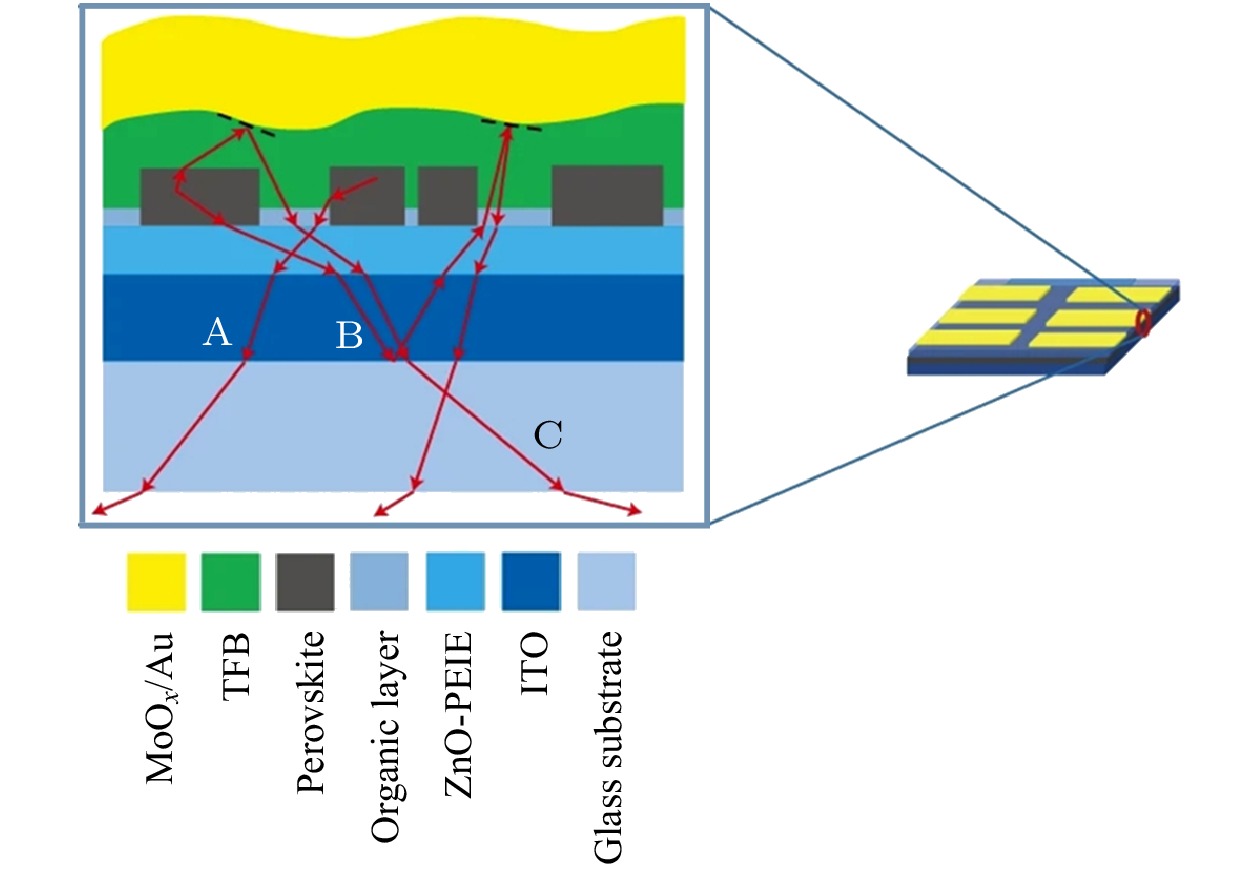

优化钙钛矿发光层薄膜形貌, 或者调整器件结构可改善PeLED的光输出耦合. 2018年10月, Gao等[11]在制备PeLED过程中, 在钙钛矿前驱体溶液中引入氨基酸, 获得了亚微米级结构的钙钛矿发光层. 该结构能有效降低波导模式损耗的光, 如图12所示. 器件内的光能传播到玻璃基板外, 并且不会产生发射光谱偏移和角度依赖, 外部量子效率达到20.7% 图 12 钙钛矿发光层为亚微米结构的PeLED结构示意图, 光线A, B, C表示光线原先束缚于发射层中, 通过亚微米结构进行光提取[11]

图 12 钙钛矿发光层为亚微米结构的PeLED结构示意图, 光线A, B, C表示光线原先束缚于发射层中, 通过亚微米结构进行光提取[11]Figure12. Device schematic with submicrometre structure. Rays A, B and C, which represent light trapped in devices with a continuous emitting layer, can be extracted by the submicrometre structure[11].

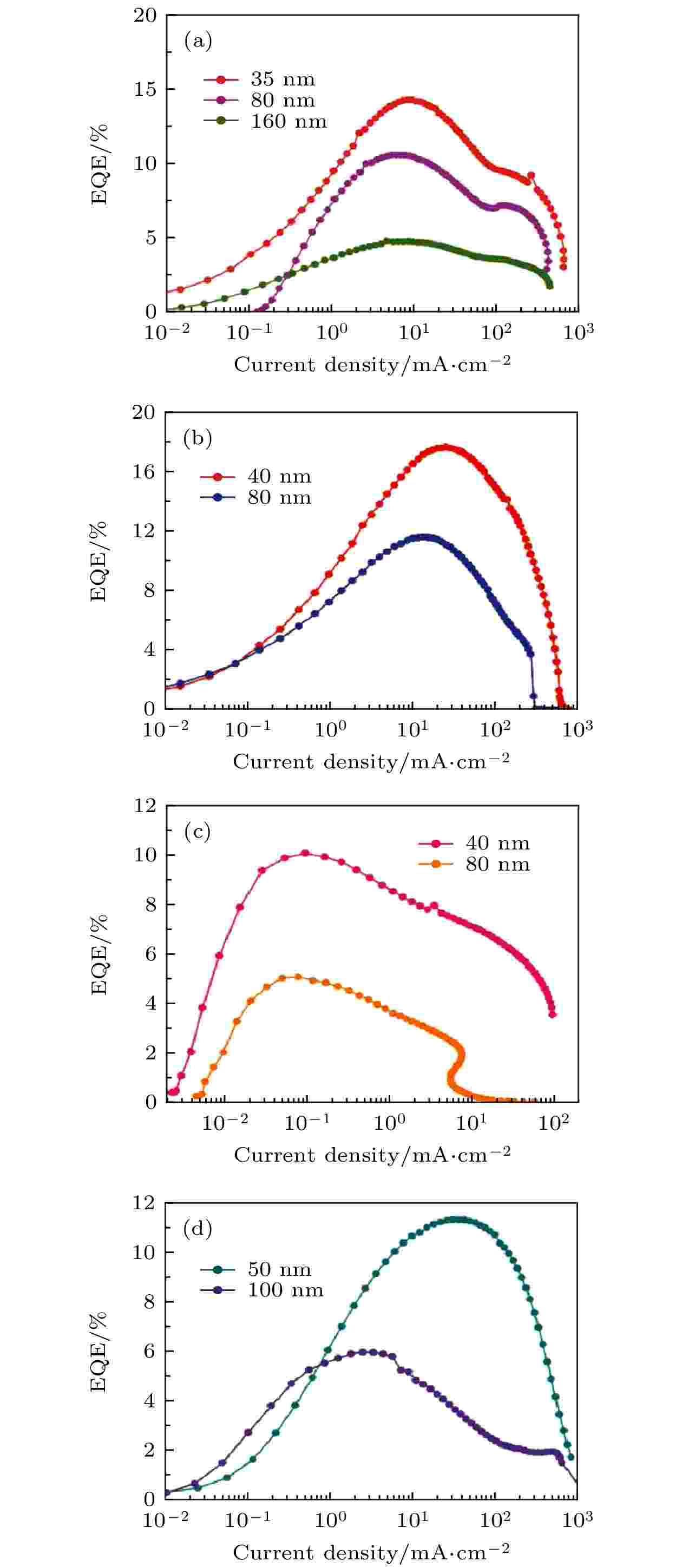

2018年11月, Zhao等[39]研究了PeLED器件中钙钛矿发光层厚度对光提取效率的影响. 光学模拟结果和实验验证结果均表明, 钙钛矿发光层器件厚度在30—40 nm时, 器件的波导模式损耗最小. 图13为不同类型钙钛矿外量子效率和电流密度关系图. 从图13可看出, 钙钛矿厚度从80 nm以上降低到35—40 nm时, EQE的性能最佳, EQEmax能达到17.6%. 由于钙钛矿发光层的折射率相对较高, 约为2.3, 减小钙钛矿发光层的厚度能降低波导损耗中的全反射, 提高耦合效率. 同时, 钙钛矿发光层越厚, 越容易形成热量的积累, 加速器件的退化. 此外, 厚度对性能的影响, 也与钙钛矿材料种类相关. 图13(b)和图13(c)中, 碘化物钙钛矿在按比例掺入溴化物后, EQE值有显著提升.

图 13 在厚度不同的钙钛矿发光层条件下外量子效率和电流密度的关系图, 钙钛矿发光层材料分别为(a) MAPbI3, (b) Cs0.2FA0.8PbI2.8Br0.2, (c) FAPbI3, (d) FAPbBr3[39]

图 13 在厚度不同的钙钛矿发光层条件下外量子效率和电流密度的关系图, 钙钛矿发光层材料分别为(a) MAPbI3, (b) Cs0.2FA0.8PbI2.8Br0.2, (c) FAPbI3, (d) FAPbBr3[39]Figure13. EQE vs. current density of PLEDs based on (a) MAPbI3, (b) Cs0.2FA0.8PbI2.8Br0.2, (c) FAPbI3, (d) FAPbBr3 thin films with various thicknesses[39].

2020年2月, Lu等[40]研究了PeLED中器件空穴传输层厚度对光提取效率的影响. PEDOT:PSS空穴传输层厚度的变化, 对应钙钛矿发光层中的辐射复合中心位置也会发生改变, 从而影响器件光提取效率. 该课题组采用水剥离法制备空穴传输层PEDOT:PSS, 最小厚度为6.9 nm. 超薄的空穴传输层具备更高的电导率和更深的HOMO能级, 从而更有利于空穴注入, EQEmax能达到17.6%. 用该方法制备的蓝光PeLED, 最大亮度从120 cd/m2提高到250 cd/m2.

由此可知, 优化钙钛矿发光层薄膜形貌, 或者调整器件结构, 能对钙钛矿薄膜表面钝化, 并降低器件电致发光过程中产生的焦耳热, 实现更稳定高效率的PeLED器件.

| 发表 时间 | 器件结构 | 光提取方法 | CEmax/cd·A–1 | EQEmax/% | 最大亮度/cd·m–2 | 寿命参数T50 | 参考 文献 |

| 2017 | 4LG/Buf-HIL/MAPbBr3/TPBi/LiF/Al | 电极 | 18.0 | 3.8 | 13000 | — | [25] |

| 2018 | Ag/(ZnO/PEI)/CsPbI3NC /TCTA/(MoO3/Au/MoO3) | 电极 | — | 11.2 | 1106 | — | [26] |

| 2018 | Au/HIL/MAPbBr3/TPBi/LiF/AL | 电极 | 3.3 | — | 11270 | — | [27] |

| 2019 | m-ZAgZ/HAT-CN/TAPC/CsPbBr3/TPBi/Liq/Al | 电极 | 7.21 | — | 4846 | — | [28] |

| 2018 | Glass/AnoHIL/MAPbBr3/TPBi/Li/AL | 电极 | 42 | 8.66 | — | — | [29] |

| 2020 | Glass/Au/ZnO/MQW perovskite/ TFB/MoO3/Au | 电极 微腔 | — | 20.2 | — | — | [31] |

| 2017 | Glass/ITO/PEDOT:PSS/(Agrods NPB)/ CsPbBr3 NC/TPBi/LiF/Al | 激元 | 1.42 | 0.43 | 8911 | — | [33] |

| 2017 | Au NPs/PVK:MAPbBr3:TPBi/ TPBi/Cs2CO3/Al | 激元 | 7.64 | 1.83 | 16050 | — | [34] |

| 2019 | Glass/NHAs/ITO/Poly-TPD/MAPbI3/TPBi/LiF/Al | 微纳 | — | 0.012 | 0.53 W·sr –1·m–2 | — | [36] |

| 2019 | Glass/Epoxy/AAM(TiO2)/ITO/PEDOT:PSS/ BA: CH3 NH3 PbBr3/F8/Ca/Ag | 微纳 | — | 17.5 | 48668 | 120 s | [38] |

| 2019 | Glass/ITO/ZnO/PEDOT:PSS/ CsPbBr3/TPBi/LiF/Al | 微纳 | 88.7 | 28.2 | ~25000 | — | [12] |

| 2018 | Glass/ITO/ZnO/ZnO-PEIE/ FAPbI3/TFB/MoOx/Au | 薄膜形貌 | — | 20.7 | 390 W·sr –1· m–2 | 20 h | [11] |

| 2020 | Glass/ITO/ PEDOT:PSS/Perovskite/ B3PyMPM/LiF/Al | 器件结构 | — | 17.6 | 79700 | — | [39] |

表1PeLEDs光提取研究进展

Table1.Research progress of PeLEDs light extraction.