全文HTML

--> --> -->石墨烯目前可作为固体润滑剂运用于微机电系统(micro-electro-mechanical system, MEMS)和纳机电系统(nano-electro-mechanical system, NEMS)中, 能大幅减小摩擦, 降低磨损, 提高系统的运行可靠性, 延长其工作寿命[2]. 然而实际上石墨烯并非完美的二维材料, 不论何种方法制备出的石墨烯不可避免地会存在结构和成分上的缺陷, 如点缺陷的空位、杂质原子, 线缺陷的褶皱等[3-6]. 原子力显微镜(atomic force microscope, AFM)作为研究表面性能的有力工具, 其灵敏度足以探测到原子水平的短程相互作用力, 可以应用于石墨烯的缺陷研究[7,8]. 此外, 分子动力学模拟也是重要的研究手段之一. 通过模拟研究者发现, 尽管点缺陷只占据很小的区域, 却具有非常高的化学活性, 容易引发磨损, 并且不同的点缺陷对少层石墨烯薄膜粘着磨损和磨粒磨损性质的影响程度不同, 磨损临界法向载荷也存在差异[9]. 除了模拟点缺陷对石墨烯磨损性质的影响, 分子动力学还可用于比较单晶和多晶石墨烯薄膜的摩擦性质, 多晶石墨烯薄膜的大部分区域具有很小的摩擦力, 但也有些区域显示出比单晶石墨烯更高的摩擦力, 晶粒取向和晶界可能在其中发挥了重要作用[10]. 石墨烯薄膜的边界和台阶-边界都可以视为缺陷, 这些地方的摩擦系数会明显偏高[11]. 褶皱是石墨烯缺陷研究的一大热点, 它的特别之处在于存在摩擦各向异性, 其中垂直褶皱方向上的摩擦系数最大, 此外磨损也容易产生于褶皱和平坦区的交界处[11,12]. 综上可知, 各种缺陷会对石墨烯的粘附、摩擦以及磨损等行为产生不可忽略的影响, 但背后的机理还需要更加深入的研究, 以减小缺陷造成的危害, 实现石墨烯更广泛、更可靠的应用. 此外折叠作为石墨烯的一种面缺陷, 近年来对它的粘附和纳米摩擦性质还缺少系统的研究.

本文针对存在折叠缺陷的机械剥离二氧化硅基底石墨烯, 用原子力显微镜(AFM)通过测量力曲线的方式研究空气和氮气环境下的粘附力变化, 在接触模式下测量了氮气环境中折叠石墨烯的粘附和摩擦性能, 探究了粘附力与折叠石墨烯不同层数的关系, 得到了折叠石墨烯不同区域摩擦力随载荷变化的关系图, 同时考虑了针尖测量历史的影响, 最后研究了空气环境下新鲜折叠石墨烯的摩擦性能.

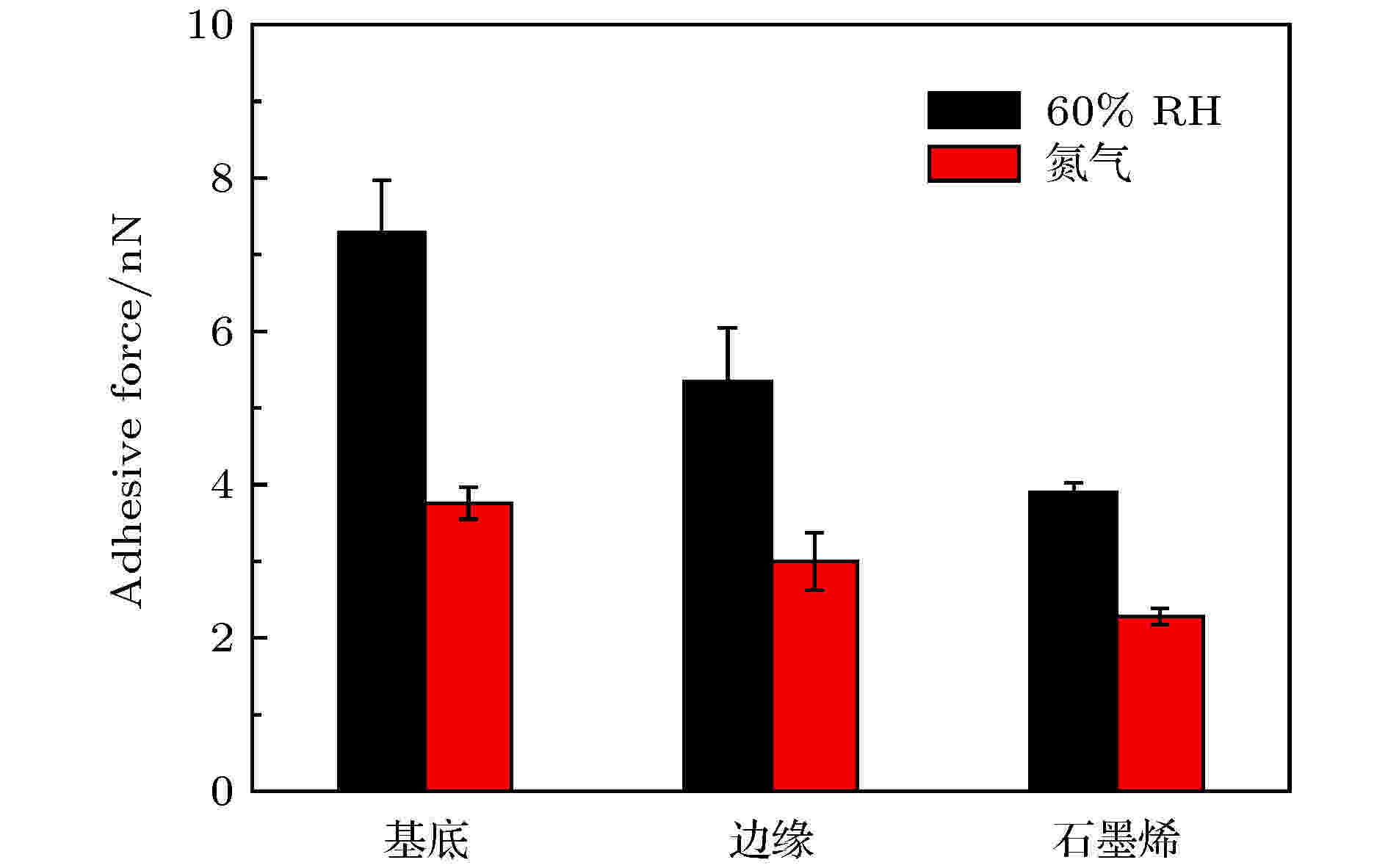

3.1.不同环境和区域的粘附力

图1为一少层石墨烯区域在空气和氮气两种不同气氛环境下测得的粘附力图, 其中氮气环境下的二氧化硅基底、石墨烯边缘以及石墨烯内部这三个区域的粘附力依次为3.76, 3.01和2.28 nN, 相对湿度(RH)为60%的空气环境下上述三个区域粘附力依次为7.30, 5.35和3.90 nN. 可以看到, 相比于相对湿度(RH)为60%的空气环境, 氮气环境下的二氧化硅基底、石墨烯边缘以及石墨烯内部这三个区域的粘附力明显更小, 这是因为粘附力可以看作是静电力、范德华力、毛细作用力以及化学键作用力等力的总和, 在湿度较大的空气环境中利用力曲线测量粘附力时, 针尖和样品表面会形成水弯月面, 使得毛细作用力增大, 粘附力也随之增大[15-17], 而填充氮气可以有效降低样品表面的湿度, 阻止水弯月面的形成. 二氧化硅基底具有亲水性, 在空气中易吸附水分, 表现出较大粘附力. 二氧化硅基底表面的含氧基团容易与针尖结合, 增强化学键作用力, 因而相比于石墨烯表面呈现更大粘附力. 此外, 两种环境下石墨烯边缘处的粘附力都比内部区域大, 这可能是因为石墨烯边缘处对称性遭到破坏, 又靠近亲水性的基底, 易于吸附杂质和水分[11]. 需要注意的是, 粘附力是按照先石墨烯内部区域后石墨烯边缘最后二氧化硅基底的顺序测量的, 后文将会讨论针尖因多次测量而导致后续粘附力增大的可能性. 图 1 不同环境和区域的粘附力

图 1 不同环境和区域的粘附力Figure1. Adhesive forces of different areas under different environments.

2

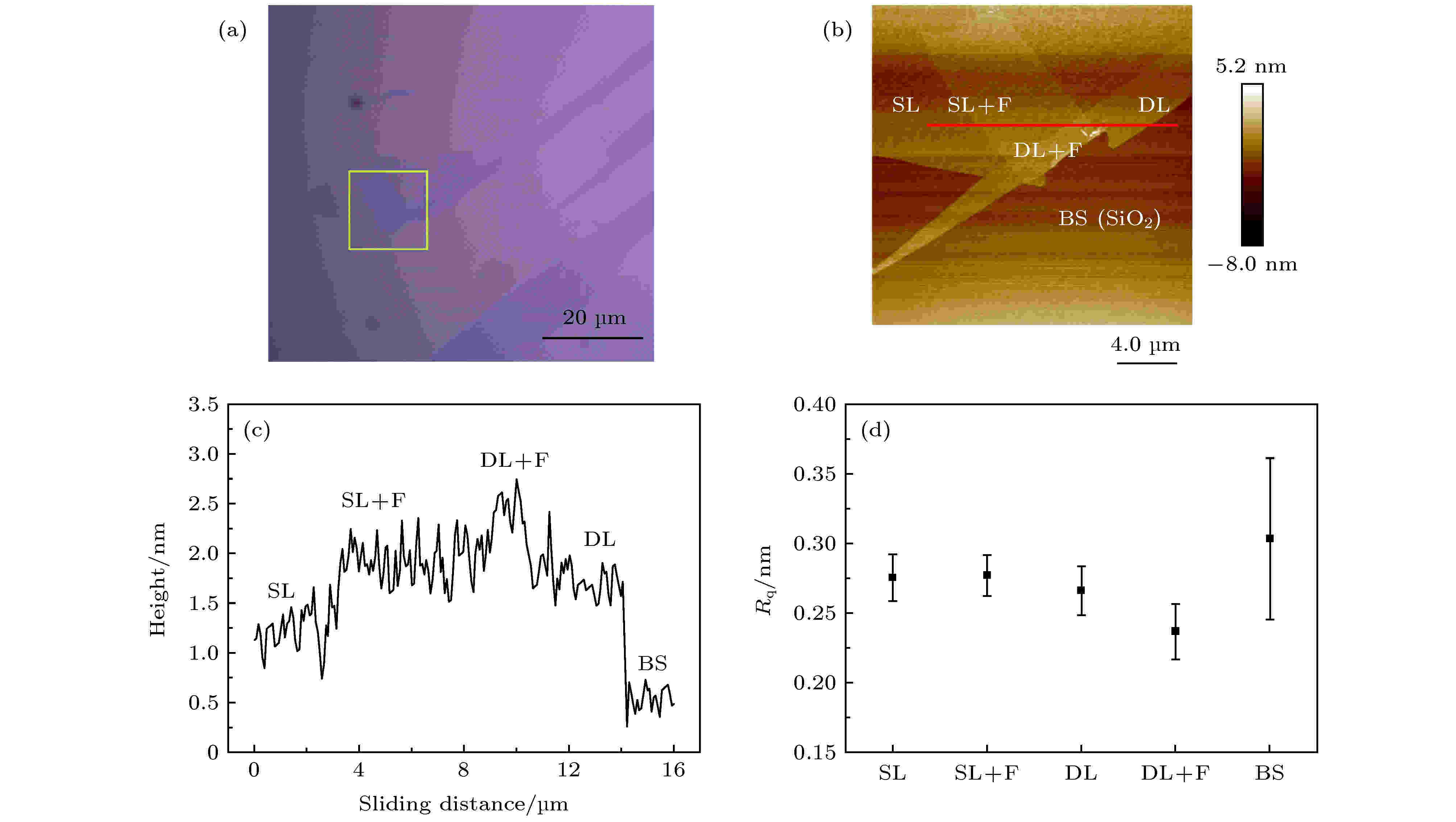

3.2.折叠石墨烯的表征

图2(a)—图2(c)分别为折叠石墨烯的光镜图、形貌图以及红线处对应的高度图, 图2(b)中标记了单层石墨烯(SL)、单层石墨烯上单层折叠(SL+F)、双层石墨烯(DL)、双层石墨烯上单层折叠(DL+F)以及二氧化硅基底(BS)这五个区域. 考虑到粗糙度的影响, 在氮气环境轻敲模式下测量了每个区域100 nm × 100 nm范围内的均方根粗糙度Rq, 测量三次取平均值, 结果如图2(d)所示, SL, SL+F, DL, DL+F以及BS的Rq值分别为0.275, 0.277, 0.266, 0.237和0.303 nm, BS的粗糙度最大, 其次是SL+F和SL(两者很接近), DL又次之, DL+F最小, 但对于曲率半径为30 nm的针尖而言差别很小, 可以忽略. 图 2 折叠石墨烯的表征 (a)光镜图; (b)形貌图; (c)红线处高度图; (d)各区域粗糙度图.

图 2 折叠石墨烯的表征 (a)光镜图; (b)形貌图; (c)红线处高度图; (d)各区域粗糙度图.Figure2. The characterization of folded graphene: (a) Optical microscope image; (b) morphology image; (c) height image at red line; (d) roughness of each area.

2

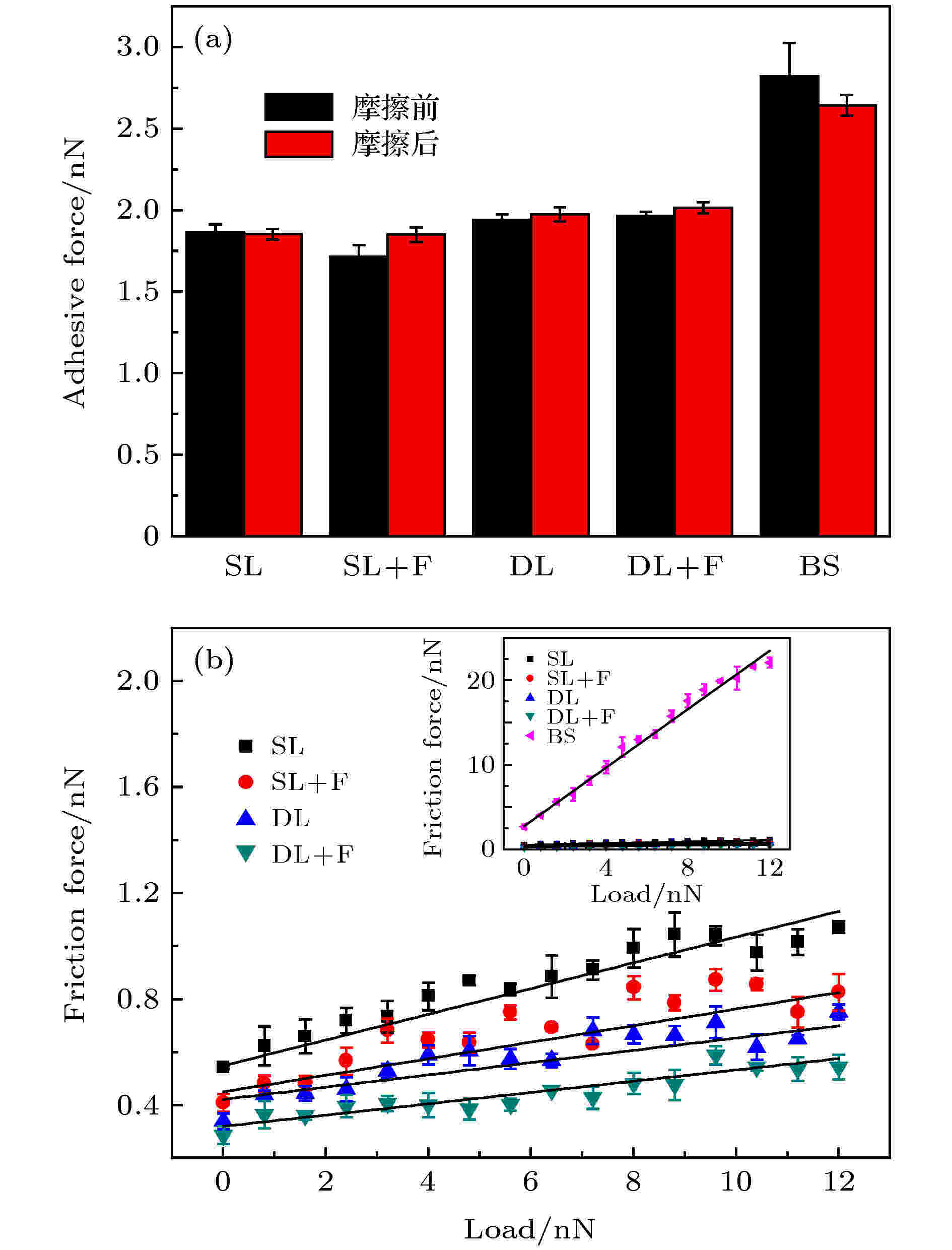

3.3.折叠石墨烯的粘附和摩擦性能

为了排除空气中水分的影响, 折叠石墨烯粘附力和纳米摩擦实验均在氮气环境下进行, 考虑到上文中边缘区域的粘附力差异, 测量区域均选在内部. 为了探究粘附力与摩擦力之间的关系, 两者使用同一根探针测量. 图3(a)和图3(b)分别显示了SL, SL+F, DL, DL+F以及BS这五个区域依次测得的摩擦前后的粘附力以及线性拟合的摩擦力随载荷变化的关系. 图3(a)中摩擦前各区域的粘附力分别为1.87, 1.71, 1.94, 1.97和2.82 nN, 摩擦后粘附力分别为1.85, 1.85, 1.98, 2.02和2.64 nN. 可以看出摩擦前后粘附力差异不大, 说明摩擦后的针尖状态未发生明显变化, 而且我们并未发现粘附力与折叠石墨烯层数的明显关系, 此后用新的探针再次测定粘附力所得结果仍无规律. Lee等[18]研究了二氧化硅基底上的石墨烯粘附力, 也没有发现其随层数的变化趋势. 然而, 与我们的结果不同, 最近Gong等[19]利用有限元方法模拟了曲率半径为7.5 nm的探针针尖与二氧化硅基底上石墨烯间的粘附接触过程, 发现粘附力随着层数增加而有轻微的增加, 我们认为结果的差异来源于模拟能够消除基底粗糙度和仪器误差等因素的干扰. 从图3(b)右上角的图中可知, 不管是折叠处还是未折叠处, 石墨烯的摩擦力和摩擦系数都远低于二氧化硅基底, 这证明了石墨烯优良的摩擦性能以及作为固体润滑剂等材料的潜力. 此外, SL, SL+F, DL以及DL+F区域的摩擦系数依次降低, 分别为0.049, 0.031, 0.023和0.021, 摩擦力也依次降低. 石墨烯的摩擦系数和摩擦力随层数的增大而降低这一现象已被许多研究者发现[18,20,21], Lee等[18]认为对于与基底弱结合的二氧化硅上的石墨烯, 针尖在表面滑动时会在前缘形成局部折皱, 增大针尖与石墨烯的接触面积, 而且推动折皱移动也需要额外的能量耗散, 从而产生更大的摩擦力, 随着层数的增大, 这种折皱效应逐渐弱化, 石墨烯达到五层时润滑性能已接近块体石墨. 而且我们发现SL+F区域的摩擦力和摩擦系数介于SL和DL之间, 说明折叠的存在会影响石墨烯的摩擦性能, SL+F区域虽然也是两层石墨烯的叠加, 但层与层之间存在较大间隙, 结合力没有DL强[22], 使得折皱效应增强, 针尖与石墨烯的接触面积增大, 最终导致摩擦性能低于DL, 同理DL+F区域的摩擦性能也介于DL和三层石墨烯之间. 我们对比分析了粘附力和摩擦力, 并未发现两者之间的明显关系, 这可以解释为摩擦过程中的粘附力是动态的, 是时刻变化的, 与表面能、面外变形刚度等因素有关, 而通过力曲线得到的粘附力是静态的, 并不能反映摩擦过程中的真实情况[23]. 图 3 折叠石墨烯粘附力和摩擦性能 (a)各区域摩擦前后粘附力值图; (b)各区域摩擦力对载荷关系图

图 3 折叠石墨烯粘附力和摩擦性能 (a)各区域摩擦前后粘附力值图; (b)各区域摩擦力对载荷关系图Figure3. The adhesive and tribological properties of folded graphene: (a) Adhesive forces before and after rubbing of each area; (b) friction force versus load curve of each area.

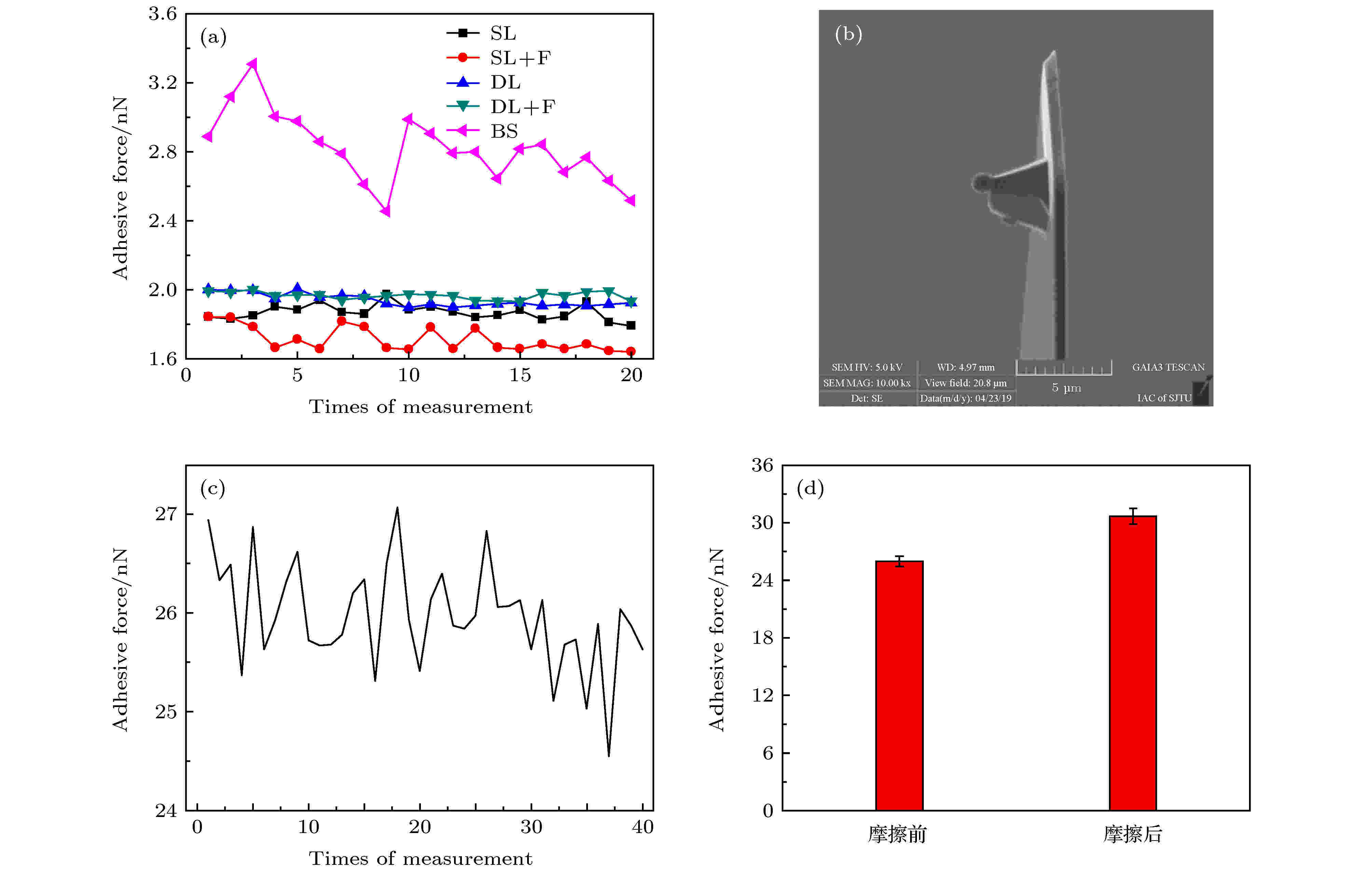

在上述粘附力测量实验中, 由于测量次数较多, 需要考虑测量历史对针尖产生的影响. 为此我们对图3(a)中每个区域摩擦前依次测得的20个粘附力值进行分析, 如图4(a)所示, 从整体来看, 基底的粘附力值波动最大, 其次是SL+F和SL区域, 相比之下DL和DL+F区域的粘附力值则比较稳定, 这可能是因为它们存在较强的层间作用, 从而削弱了基底的影响. 然而随着测量次数的增加, 它们均未显示出明显的增大或减小的趋势, 因而可以排除在3.1节中提出的针尖因为多次力曲线测量导致后续粘附力增大的可能性, 同时也证明了各个区域粘附力测量不会受上个区域的影响. 为了作进一步说明, 我们采用了能产生更大粘附力的二氧化硅小球探针(如图4(b)所示), 氮气环境下在少层石墨烯上连续测量40次力曲线, 在0—120 nN载荷下线扫描三次后又测量了40次力曲线, 图4(c)中摩擦前的粘附力同样没有显示出明显变化趋势, 只是在小范围内波动. 图4(d)中摩擦前的粘附力为25.97 nN, 摩擦后的粘附力为30.68 nN, 比摩擦前增大了4.71 nN, 回顾前人的研究, Li等[24]将二氧化硅小球探针在石墨片上预滑移一段时间后观察到超润滑现象, 并在小球上发现了转移上去的石墨烯纳米片, 由此可见虽然力曲线测量过程不会对后续粘附力产生影响, 但动态的滑移摩擦过程则有可能修饰探针, 而使粘附力增大, 并影响摩擦结果, 其中的机理还有待进一步研究. 值得关注的是, 目前已有研究团队利用无金属催化的化学气相沉积法制备出了石墨烯包裹微球(graphene-coated microsphere, GMS)探针[25], 也许摩擦过程同样可以给纳米级探针针尖修饰上石墨烯薄层, 用以研究石墨烯与石墨烯之间的纳米摩擦过程.

图 4 针尖测量历史对粘附力影响 (a)各区域粘附力变化图; (b)二氧化硅小球针尖SEM图; (c)二氧化硅小球针尖摩擦前粘附力变化图; (d)二氧化硅小球针尖摩擦前后粘附力

图 4 针尖测量历史对粘附力影响 (a)各区域粘附力变化图; (b)二氧化硅小球针尖SEM图; (c)二氧化硅小球针尖摩擦前粘附力变化图; (d)二氧化硅小球针尖摩擦前后粘附力Figure4. The influence of tip measurement history on adhesion: (a) Change in adhesion of each region; (b) SEM image of silica ball tip; (c) change in adhesion of silica ball tip before rubbing; (d) adhesion before and after silica ball tip rubbing.

2

3.4.新鲜折叠石墨烯的摩擦性能

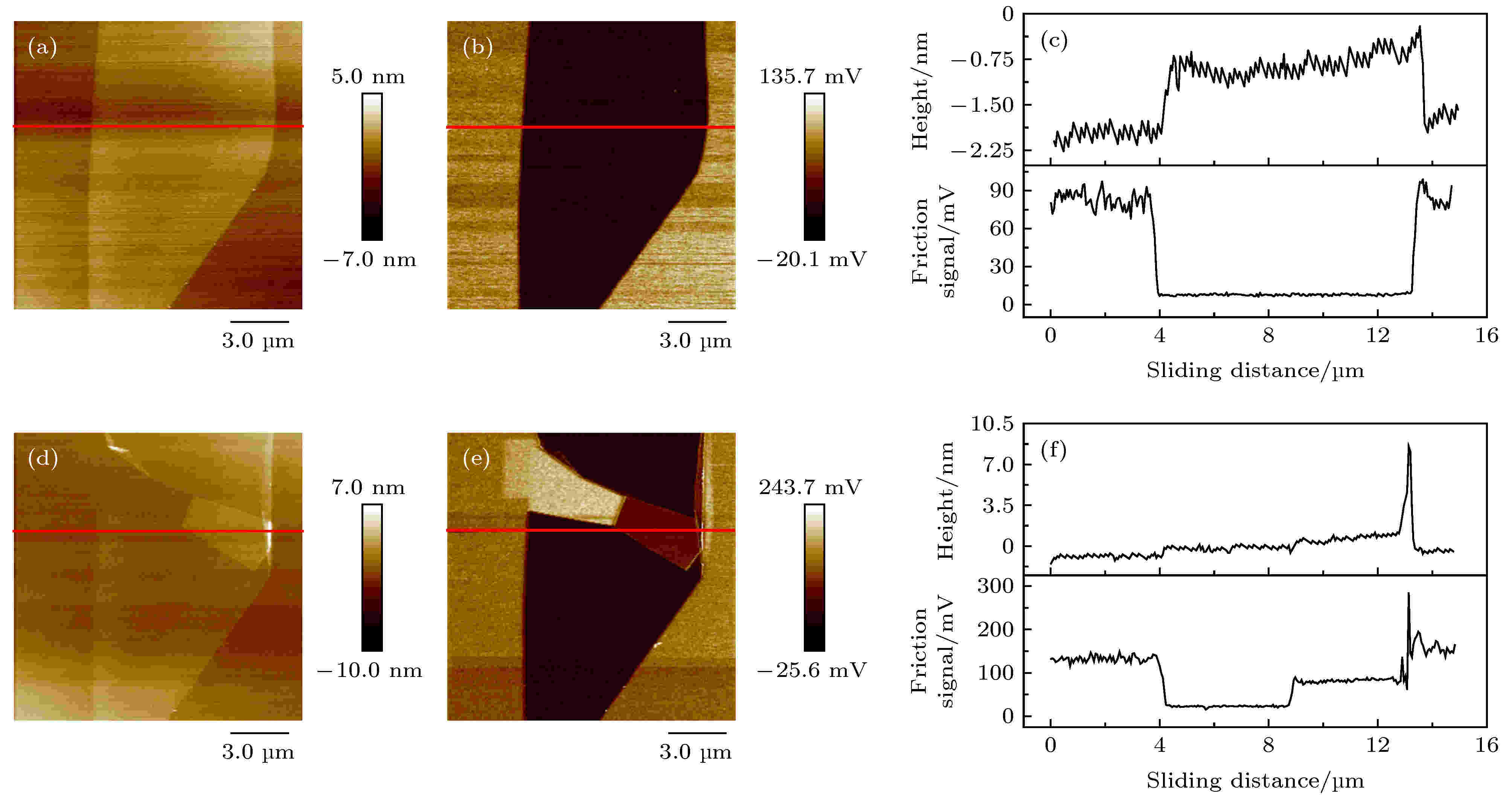

在50%RH的空气环境下用较小的力对石墨烯进行摩擦力测量时, 发生了撕裂现象, 形成了新鲜折叠石墨烯(与上文的原始折叠石墨烯区分), 如图5所示, 其中图5(a)和图5(b)以及图5(d)和图5(e)分别是折叠前后的形貌图和摩擦力全图, 图5(c)和图5(f)分别是折叠前后红线位置的高度图和摩擦信号图. 图5(f)中石墨烯与其上折叠的高度差约为0.6 nm, 不足两层石墨烯的厚度, 由此可判断这是单层石墨烯. 与上文中原始折叠石墨烯SL+F区域的摩擦力低于SL的情况不同, 图5(f)的摩擦信号图表明, 新鲜折叠石墨烯的SL+F区域的摩擦力明显高于SL, 这是因为新鲜的折叠上携带了基底的部分形貌信息, 导致折叠后上下两层之间存在较大间隙, 滑移时更易形成折皱, 从而表现出更大的摩擦力[26]. 石墨烯固体润滑剂在使用过程中可能会发生撕裂形成折叠, 新鲜折叠石墨烯在不同实验条件下的表面性质有待今后更深入的研究. 图 5 新鲜折叠石墨烯的产生与摩擦性能 (a)?(c)折叠前的形貌图、摩擦力全图、红线处的高度图和摩擦信号图; (d)?(f)折叠后的形貌图、摩擦力全图、红线处的高度图和摩擦信号图

图 5 新鲜折叠石墨烯的产生与摩擦性能 (a)?(c)折叠前的形貌图、摩擦力全图、红线处的高度图和摩擦信号图; (d)?(f)折叠后的形貌图、摩擦力全图、红线处的高度图和摩擦信号图Figure5. Production and tribological properties of freshly folded graphene: Morphology image, full view of friction, height and friction signal images at red line before folding (a)?(c) and after folding (d)?(f).

感谢分析测试中心及中心老师对本文研究工作的支持. 感谢李明强的讨论. 感谢机械与动力工程学院的黄哲伟和化学化工学院的张召阳在样品获取以及参数校验方面的大力帮助.