全文HTML

--> --> -->目前德国Bruker公司生产的D8系列X射线衍射仪可以通过附加微焦斑X射线源与毛细管X光透镜集成的模块实现μ-XRD分析的功能[11]; 意大利LANDIS实验室在ASSING公司生产的商业衍射仪基础上改造了集成毛细管半透镜的微束X射线衍射仪[12,13], 其主要用于矿物的μ-XRD点探测, 但由于缺少三维自动控制平台, 探测时的微区定位不是很方便. 为了适应对小样品或样品微区进行μ-XRD分析的需求, 并提高实验的效率, 本实验室自行设计和开发一种台式毛细管聚焦的微束X射线衍射仪(μ-Hawk)以及相应的计算机控制程序, 并且开展了相关分析方法学的研究.

2.1.μ-Hawk的硬件组成

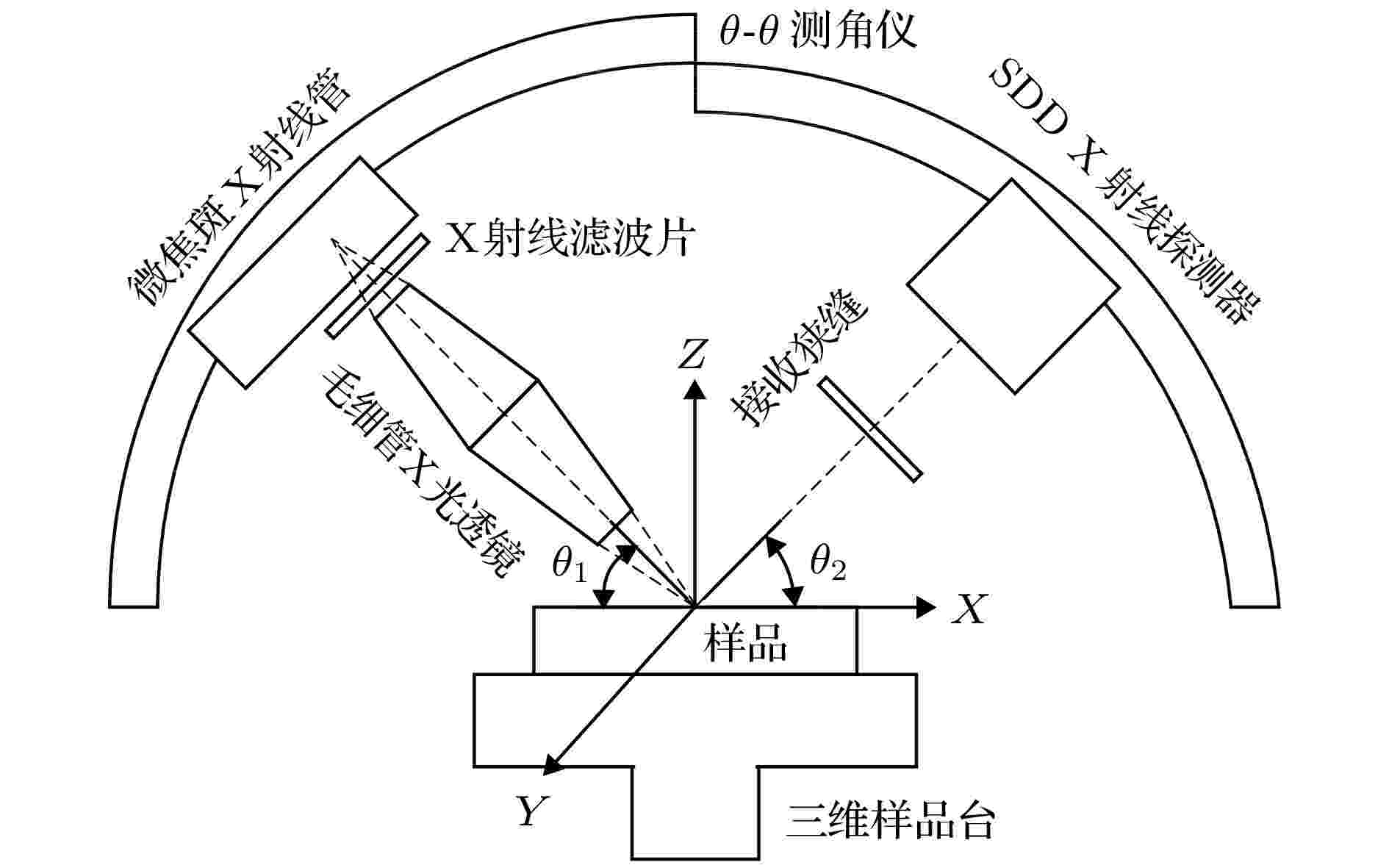

所设计的台式毛细管聚焦的微束X射线衍射仪(μ-Hawk)主要由微焦斑X射线管(Cu靶, 德国R?NTGEN公司生产, 焦斑大小50 μm × 50 μm)、毛细管X光透镜、接收狭缝、集成单/多道脉冲分析器的SDD X射线探测器(美国Amptek公司生产, 5.9 keV处能量分辨率为145 eV, 铍窗有效面积为25 mm2)、独立转动的θ-θ测角仪、高精度的三维样品台等硬件组成, 其主要结构见图1. 其中, 微焦斑X射线管和毛细管X光透镜安装在测角仪一侧, X光透镜将来自微焦斑X射线管的X射线会聚成微束X射线, 微束X射线的中心线与三维样品台表面的夹角为θ1; X射线探测器和接收狭缝安装在测角仪另一侧, 探测器铍窗的中心线经过接收狭缝的中心与三维样品台表面的夹角为θ2; X射线束中心线、探测器铍窗中心线交汇于测角仪的圆心, 样品的待测点与X射线焦斑重合于测角仪的圆心. 图 1 台式毛细管聚焦的微束X射线衍射仪(μ-Hawk)结构示意图

图 1 台式毛细管聚焦的微束X射线衍射仪(μ-Hawk)结构示意图Figure1. Structure of the desktop micro-X-ray diffractometer (μ-Hawk) focused by polycapillary optics.

由于样品的特性和分析目的的不同, 一般会选择配置不同参数的毛细管X光透镜. 实验选取焦斑在100 μm左右的会聚透镜, 采用刀口扫描法[14]测定透镜在Cu-Kα (8.04 keV)处焦斑直径为115 μm, 后焦距为27.60 mm.

2

2.2.μ-Hawk的控制程序

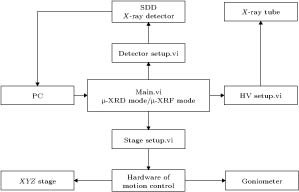

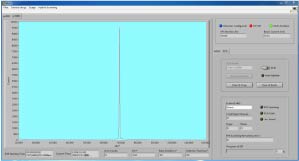

控制μ-Hawk的程序界面基于LabVIEW语言环境开发[15], 如图2和图3所示, 分别为程序的控制流程图和主界面示意图. 控制程序主要由主界面(Main.vi)、探测器配置子界面(Detector setup.vi)、高压电源配置子界面(HV setup.vi)以及样品台配置子界面(Stage setup.vi)组成. 图 2 μ-Hawk自动化控制流程图

图 2 μ-Hawk自动化控制流程图Figure2. Automatic control flow chart of μ-Hawk.

图 3 μ-Hawk控制程序的主界面与Si (4 0 0)的X射线衍射图

图 3 μ-Hawk控制程序的主界面与Si (4 0 0)的X射线衍射图Figure3. Main interface of controlling program of μ-Hawk and the X-ray diffraction pattern of Si (4 0 0).

主界面具有μ-XRD分析和微区能量色散X射线荧光分析两种分析模式. 在μ-XRD分析模式下, X射线探测器中的单道脉冲分析器(single channel analyzer, SCA)启动, 主界面上显示采集到的X射线衍射图, 衍射图可以自动保存为asc格式的文件到预设文件夹; 在微区能量色散X射线荧光分析模式下, X射线探测器中的多道脉冲分析器(multi-channel analyzer, MCA)启动, 主界面上显示采集到的X射线荧光谱, 荧光谱可以自动保存为mca格式的文件到预设文件夹.

主界面还可以调取子界面, 相应子界面可完成对设备不同模块的设置和查看, 例如样品台配置子界面(Stage setup.vi)包含对三维样品台和测角仪的各种参数设置和信号反馈.

2

2.3.μ-Hawk的特征

32.3.1.X射线的单色化

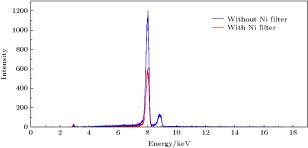

X射线衍射分析需要保证照射样品的X射线为单色光, μ-Hawk采用在微焦斑X射线管铍窗前放置厚度为17 μm的Ni吸收片过滤掉来自Cu靶射线管的Cu-Kβ (8.9 keV), 以此实现X射线的单色化. 在X射线管电压40 kV, 电流0.6 mA, 探测活时间10 s的实验条件下, 利用X射线散射法, 分别探测在微焦斑X射线管铍窗前无Ni吸收片和放置Ni吸收片两种情况下的能谱[16], 实验结果如图4所示. 可以看出, 微焦斑X射线管激发出来的X射线在穿过Ni吸收片之后, Cu-Kβ几乎完全被吸收. 图 4 有Ni吸收片和无Ni吸收片两种条件下的X射线散射谱

图 4 有Ni吸收片和无Ni吸收片两种条件下的X射线散射谱Figure4. X-ray scattering spectra with and without Ni filter.

3

2.3.2.角度分辨率

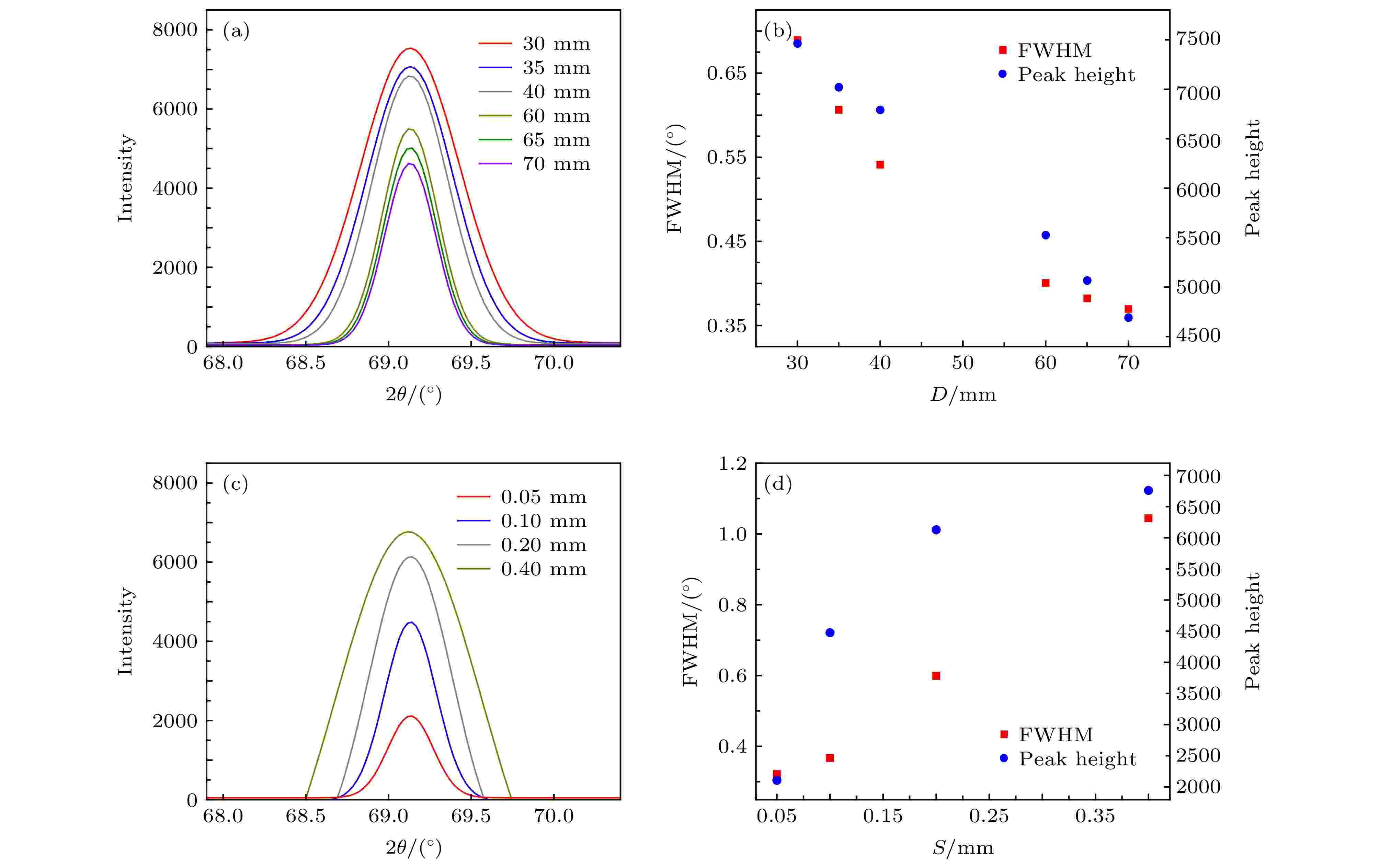

衍射峰的半高宽是用来衡量衍射仪角度分辨率的基本参数[17], 为了明确样品和探测器之间距离D以及接收狭缝宽度S与衍射峰半高宽之间的关系, 在X射线管电压30 kV, 电流0.3 mA, 测角仪步距为0.03° (2θ), 每步探测活时间为500 ms等条件下进行实验. 探测器前端切换到0.1 mm宽的接收狭缝, 在D = 30, 35, 40, 60, 65, 70 mm时依次探测了Si (4 0 0)衍射峰; 实验结果表明, D为70 mm时衍射峰的半高宽最小, 也就是角度分辨率最好, 因此在这个距离条件下, 在S分别为0.05, 0.1, 0.2, 0.4 mm时依次探测Si (4 0 0)衍射峰. 对测得的数据用Origin软件进行数据处理, 将衍射峰进行高斯拟合, 结果如图5所示. 可以看到, 每组数据中衍射峰的强度均随着衍射峰半高宽的减小而降低, 所以应根据实验需求, 从时间成本、预期分辨率和衍射峰强度等方面考虑, 选取合适的样品和探测器之间的距离D与接收狭缝宽度S. 图 5 在接收狭缝宽度为0.1 mm, 样品和探测器之间不同距离条件下测得Si (4 0 0)衍射峰的(a)高斯拟合峰和(b)数据散点图; 在样品和探测器之间距离为70 mm, 不同接收狭缝宽度条件下测得Si (4 0 0)衍射峰的(c)高斯拟合峰和(d)数据散点图

图 5 在接收狭缝宽度为0.1 mm, 样品和探测器之间不同距离条件下测得Si (4 0 0)衍射峰的(a)高斯拟合峰和(b)数据散点图; 在样品和探测器之间距离为70 mm, 不同接收狭缝宽度条件下测得Si (4 0 0)衍射峰的(c)高斯拟合峰和(d)数据散点图Figure5. (a) Gaussian fitting peak and (b) data scatter diagram of measured Si (4 0 0) diffraction peak when the receiving slit size is 0.1 mm, and the distances between the sample and the detector are varied; (c) gaussian fitting peak and (d) data scatter diagram of measured Si (4 0 0) diffraction peak when the distance between the sample and the detector is 70 mm, receiving slit sizes are varied.

3

2.3.3.测量精度

X射线衍射分析法鉴定物相的主要依据是衍射图的一套特征量—衍射面的面间距d和相应衍射线的强度I. 通常一种物相的d值不易受与其共存的其他物相的影响, 因此d值的精确度对物相的识别有着关键的作用[18].由布拉格方程:

(1)式两边微分得

在测定μ-Hawk的精度时, 为了满足在低角度、中角度、高角度三种情况下分别存在用来计算误差的衍射峰, 测试采用的标准物质分别为SiO2粉末、Si片和CuO粉末. 测角仪步距为0.03° (2θ), 每步探测活时间以衍射峰成型为准. 每个样品均测试10个点取平均值. 标准物质的参考数据和实验结果如表1所列.

| Reference data | Measured data|Δd/d| | |||

| 2θ/(°) | d/nm | (h k l) | ||

| SiO2 (JCPDS 52-0784) | 18.0510 | 0.4910 | (0 0 3) | 0.0111 |

| Si (JCPDS 27-1402) | 69.1300 | 0.1358 | (4 0 0) | 0.0003 |

| CuO (JCPDS 48-1548) | 113.4850 | 0.0921 | (1 1 5) | 0.2596 |

表1测定衍射仪精确度的参考数据与不同角度位置的|Δd/d|

Table1.Reference data for the determination of diffractometer accuracy and|Δd/d| at different angles.

由μ-Hawk实测数据所得到的晶面间距d, 其精确度受照射样品的X射线与样品平面夹角θ所影响, 在高角度处得到的d值误差略大.

2

2.4.样品的分析

32.4.1.人民币五角硬币的分析

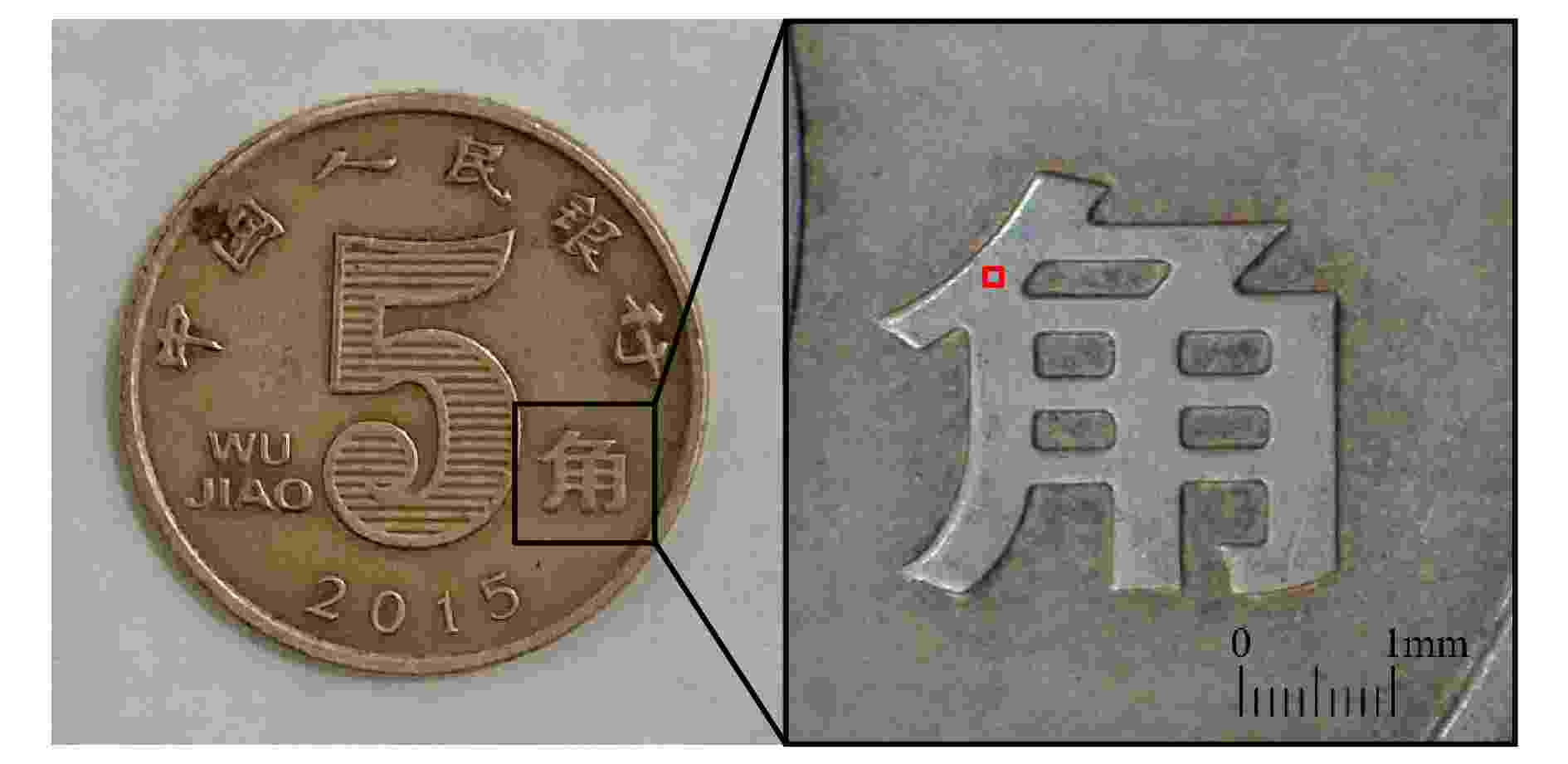

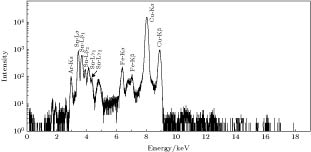

为了使μ-Hawk探测的样品微区物相结构便于与常规X射线衍射仪的测试结果进行对比, 实验样品选取一枚人民币五角硬币, 待测点如图6红框处所示. 在微区能量色散X射线荧光分析模式下, X射线束与样品表面的夹角θ1为45°, X射线探测器铍窗的中心线与样品表面的夹角θ2也为45°. 在X射线管电压为30 kV, 电流为0.5 mA, 探测活时间为600 s的条件下, 测量得到的X射线荧光谱如图7所示. 除了主要组成元素Cu外, 样品还含有Sn和Fe. 图 6 人民币5角硬币以及待测点示意图

图 6 人民币5角硬币以及待测点示意图Figure6. The RMB 5 Jiao coin and the detected point.

图 7 硬币的微区X射线荧光谱

图 7 硬币的微区X射线荧光谱Figure7. Micro-X-ray fluorescence spectrum of the coin.

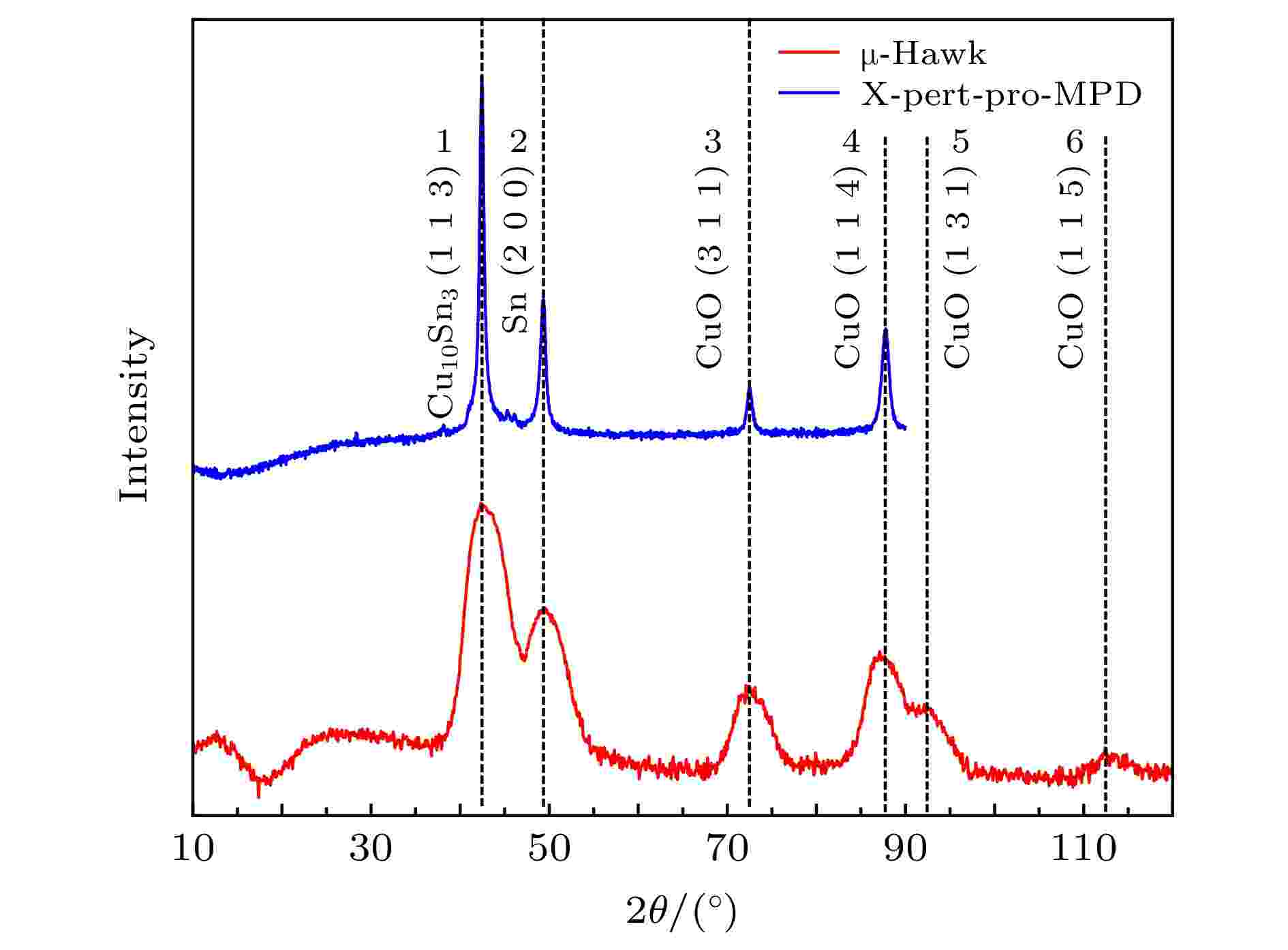

对待测点的X射线衍射分析分别在μ-Hawk和荷兰帕纳科生产的X-pert-pro-MPD X射线粉末衍射仪上进行, 两种衍射仪的实验条件如表2所列, 所得到衍射图的对比如图8所示.

| Item | μ-Hawk | X-pert-pro-MPD |

| Anode material | Cu | Cu |

| XRD monochromator | Ni filter | Ni filter |

| Focal size/mm | 0.115 × 0.115 | 1 × 10 |

| HV/kV | 30 | 40 |

| Current/mA | 0.5 | 40 |

| 2θ/(°) | 10—120 | 10—90 |

| Step size/(°) | 0.1 | 0.03 |

| Step time/s | 11 | 20 |

表2两种衍射仪的实验条件

Table2.Measurement conditions of two diffractometers.

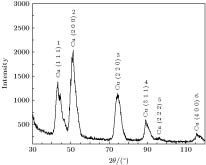

图 8 μ-Hawk和X-pert-pro-MPD两种衍射仪测量硬币的衍射图

图 8 μ-Hawk和X-pert-pro-MPD两种衍射仪测量硬币的衍射图Figure8. Diffraction patterns measured by μ-Hawk and X-pert-pro-MPD diffractometer of the coin.

从图8可以看到, 两种衍射仪在相同的探测范围内(10°—90°)所获得的衍射峰位置是一致的. 利用X射线衍射数据分析软件MDI Jade分析图8, 并与标准PDF卡片进行比对[20], 从中识别出一种铜锡合金(Cu10Sn3, JCPDS 26-0564)的衍射峰1, 金属锡(Sn, JCPDS 19-1365)的衍射峰2和氧化铜(CuO, JCPDS 48-1548)的衍射峰3—6.

3

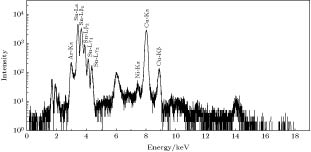

2.4.2.140 μm铜导线的分析

为了验证μ-Hawk对微小样品物相结构的探测能力, 实验样品选取一段铜质细导线, 直径为140 μm, 待测点如图9红框处所示. 在μ-XRD分析模式下, 2θ范围为30°—120°, 每步的探测活时间为5 s, 其他实验条件依照表2, 测量结果如图10所示. 图 9 直径为140 μm的铜导线以及待测点示意图

图 9 直径为140 μm的铜导线以及待测点示意图Figure9. Copper wire with a diameter of 140 μm and the detected point.

图 10 直径140 μm铜导线的X射线衍射图

图 10 直径140 μm铜导线的X射线衍射图Figure10. Micro-X-ray diffraction pattern of copper wire with a diameter of 140 μm.

利用X射线衍射数据分析软件MDI Jade对图10进行分析, 与标准PDF卡片比对可识别出金属铜(Cu, JCPDS 04-0836)编号为1—6的衍射峰.

3

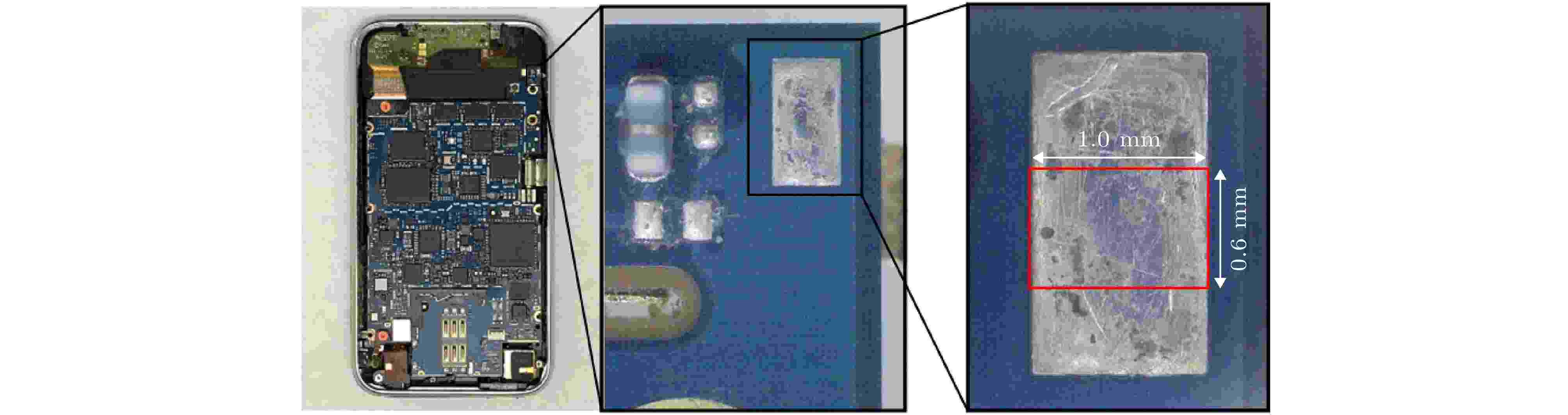

2.4.3.苹果手机主板焊锡接触点的分析

为了利用μ-Hawk分析物相的二维分布, 选取苹果手机主板微电路上的焊锡接触点作为样品, 如图11所示, 探测区域为红框内1.0 mm × 0.6 mm的二维区域. 在微区能量色散X射线荧光分析模式下(实验条件同硬币实验), 测得焊锡接触点的X射线荧光谱如图12所示. 根据图12中的实验结果, 得出焊锡接触点的组成元素主要为Sn, 还有少量的其他痕迹元素. 图 11 苹果手机主板上某焊锡接触点以及探测区域示意图

图 11 苹果手机主板上某焊锡接触点以及探测区域示意图Figure11. Picture of one welding joint on the motherboard of an iPhone and the detected area.

图 12 焊锡接触点的微区X射线荧光谱

图 12 焊锡接触点的微区X射线荧光谱Figure12. Micro-X-ray fluorescence spectrum of the welding joint.

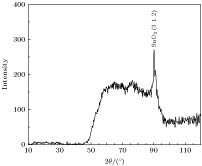

在μ-XRD分析模式下, 2θ范围为10°—120°, 每步的探测活时间为2 s, 其他实验条件依照表2, 得到的结果如图13所示.

图 13 焊锡接触点的微区X射线衍射图

图 13 焊锡接触点的微区X射线衍射图Figure13. Micro-X-ray diffraction pattern of the welding joint.

图13中除了所呈现的弥散峰之外, 在2θ为90°附近存在明显的衍射峰, 利用X射线衍射分析软件MDI Jade, 根据PDF卡片将图中的数据和含Sn的化合物进行比对, 图中位于90.108°的衍射峰很好地匹配了SnO2 (3 1 2)晶面的位置(SnO2, JCPDS 41-1445).

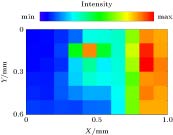

在图11所示的焊锡接触点示意图红框中的1.0 mm × 0.6 mm范围内, 以0.1 mm为扫描步长, 将该区域划分为10 × 6个点进行μ-XRD二维扫描, 每个点2θ范围均为88°—94°, 测角仪步距角为0.5°, 每步探测活时间为1 s, 此过程由计算机全自动控制, 在二维区域内每个待测点处逐点执行θ-θ角度扫描, 由4个电机分别驱动三维样品台的X, Y轴和测角仪的θ1, θ2轴来实现上述过程. 扫描得到60个衍射图, 利用MATLAB软件将其中SnO2 (3 1 2)衍射峰的积分面积进行二维排列, 由此分析焊锡接触点上物相结构的分布情况, 物相分布如图14所示.

图 14 焊锡接触点中SnO2 (3 1 2)在1.0 mm × 0.6 mm区域内的物相分布图

图 14 焊锡接触点中SnO2 (3 1 2)在1.0 mm × 0.6 mm区域内的物相分布图Figure14. Phase mapping in 1.0 mm × 0.6 mm area of SnO2 (3 1 2) in the welding joint.

由图14可以看出, 从扫描区域内的左侧到右侧, SnO2 (3 1 2)的分布具有明显的变化, 其原因可能与散热情况不同所引起的温度差异有关, 因为右侧相对于左侧更靠近主板的边界, 由此造成扫描区域两端由于温度不同而导致的物相差异.

研究表明, 毛细管X光透镜与由小孔或狭缝组成的X射线准直器相比, 虽然会增加衍射峰的半高宽, 但是X射线束在焦斑处强度的提高, 能为实验节省数十倍的探测时间, 在相同时间内, 应用毛细管X光透镜之后衍射峰成形更快, 可以提高衍射图的峰背比; 此外, 衍射强度的增加对衍射峰位置的准确度是有利的. 在XRD分析中d值的测量结果主要取决于衍射峰的位置, 衍射强度的增加有助于拟合平滑的高斯峰, 从而减小衍射峰位置的不确定性[22]. 结合上述讨论, 再对比两种X射线衍射仪的测量结果(图8)可以看出, 虽然μ-Hawk所测得的衍射峰半高宽略宽, 但是探测结果包含更多的信息, 使实验更高效、数据更完善. 因此, 在本文所讨论的实验中, 相比于衍射峰的半高宽, 衍射峰的位置和强度对分析的结果更具有决定性.