全文HTML

--> --> -->采用低密度泡沫对强激光驱动冲击加载下的微喷颗粒进行软回收, 再对回收到的微喷颗粒进行X光CT (computed tomography)分析和图像重建, 进一步通过图像分析技术, 获取微喷颗粒尺寸和微喷颗粒质量等重要的参数信息, 是近几年发展起来的唯一一种能够对微喷颗粒进行直接全景观测的研究方法[14], 引起了相关研究人员的广泛关注.

近年来, 基于神光III原型激光装置, 激光聚变研究中心相关研究团队开展了一系列激光加载的微喷实验研究, 建立了强激光驱动冲击加载低密度材料对微喷颗粒进行回收分析的实验技术, 获取了在真空和充气环境序列化加载压强条件下, 锡材料微喷颗粒形态变化规律, 并给出了颗粒度分析结果[15-18]. 由于回收实验得到的只是终态颗粒分布, 对于微喷动态过程的观测和研究, 需要借助于其他具有时间分辨能力的方法, 比较常见的方法有多分幅可见光阴影成像[12]、X光背光照相[18]和光子多普勒测速等方法[2]. 在这几种方法中, 因为X光背光照相可以穿透微喷区域并探测其内部结构, 所以在微喷动态实验研究中具有举足轻重的作用. 为此, 我们利用神光II升级装置的高能量皮秒(ps)脉冲激光辐照金丝(直径

前面已经提到, 虽然回收实验的结果能够对微喷物理过程分析提供重要的参考, 但其只是终态结果, 对微喷颗粒在泡沫中的运动过程, 甚至二次破碎等问题并不清楚, 对此, 目前还没有相关研究报道. 而微喷颗粒与低密度介质(气体)的混合是ICF研究中的关键物理问题, 也是武器物理中的重要过程, 因此具有很强的研究需求. 基于在神光II升级装置上建立的高能X光背光照相技术, 我们开展了锡平面靶与低密度泡沫混合的动态诊断探索实验, 获取混合过程的背光图像及面密度, 结合静态回收实验结果, 研究微喷颗粒与泡沫的混合过程. 在靶的设计上, 采用了两种构型: 一种是锡材料与泡沫紧贴放置; 另一种是锡材料与泡沫之间有一段真空间隙.

2.1.激光参数和靶参数

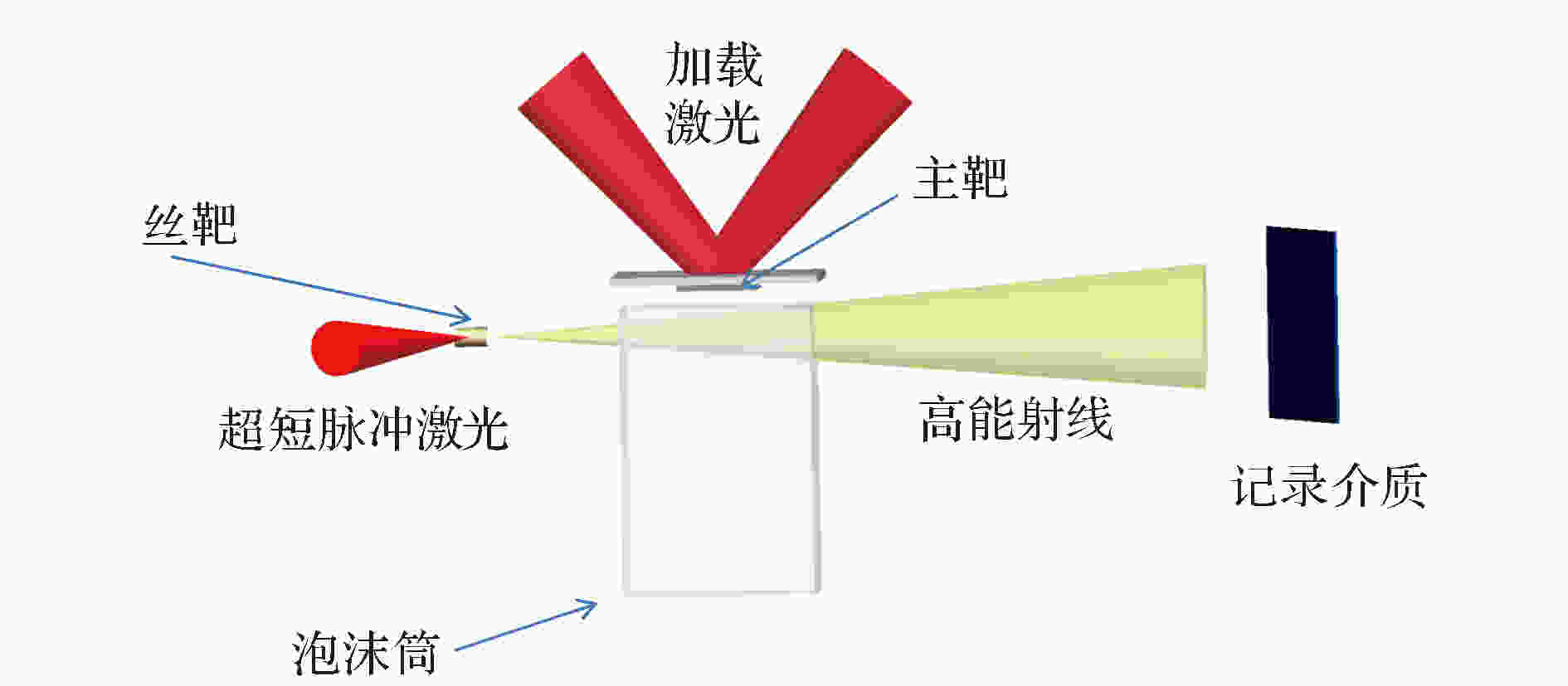

实验在神光II升级装置上开展, 基本原理如图1所示, 两束纳秒(ns)激光分别经过连续相位板(CPP)空间束匀化后辐照在主靶(锡)上表面, 加载光斑直径等于CPP直径2 mm, 激光烧蚀在锡样品中驱动冲击波并形成微喷过程, 微喷颗粒进入到泡沫筒中并与泡沫发生相互作用. 锡样品厚度为

图 1 神光Ⅱ升级微喷泡沫混合实验原理示意图

图 1 神光Ⅱ升级微喷泡沫混合实验原理示意图Figure1. Schematic of the experiment.

2

2.2.实验诊断排布

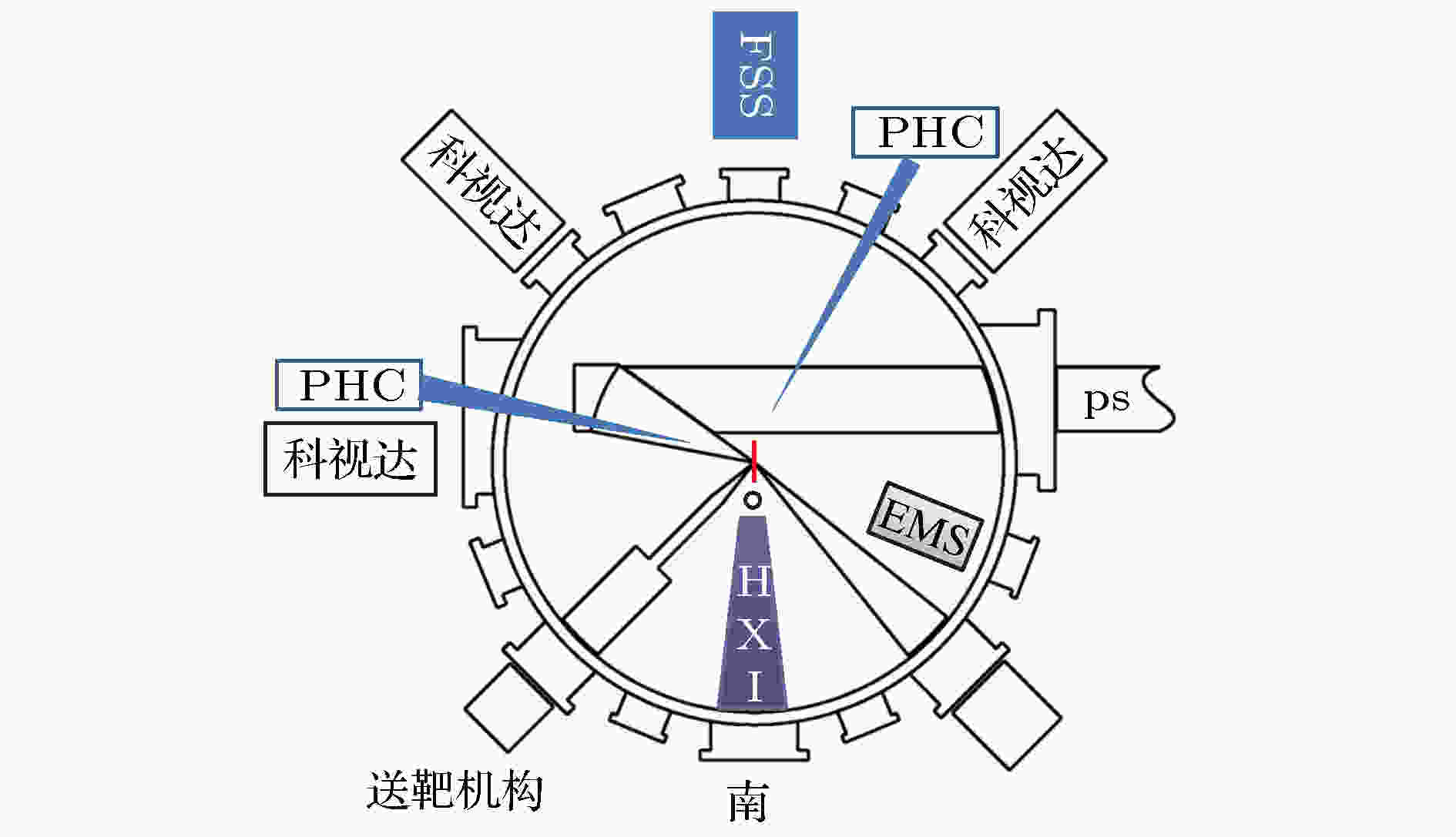

实验的诊断排布图如图2所示, 主要的诊断设备是高能X射线相机(HXI), 用来获取混合区域的背光图像. 伽马射线滤片堆栈谱仪(FSS)和电子磁谱仪(EMS, 2000GS)属于监测设备, 前者对X射线的能谱进行监测, 后者可以给出ps激光打靶产生的超热电子温度. 两台针孔相机(PHC)分别监测ns和ps激光打靶情况. 图 2 实验诊断排布图(俯视图)

图 2 实验诊断排布图(俯视图)Figure2. Schematic of experimental diagnosis(top view).

2

2.3.加载参数预估

根据锡材料的相图[2], 实验选取锡材料发生层裂或者卸载熔化的压强点(发生微层裂), 研究微喷混合过程. 为了确定ns加载激光的能量, 并且预估锡样品所处的冲击加载状态, 使用一维流体力学程序Multi-1D进行模拟计算, 可以获得冲击波到达自由面之前的压力波形, 界面粒子速度及流线图等数据.2

2.4.背光源参数

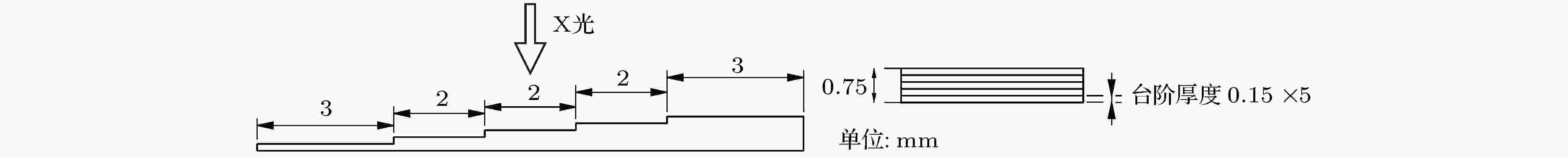

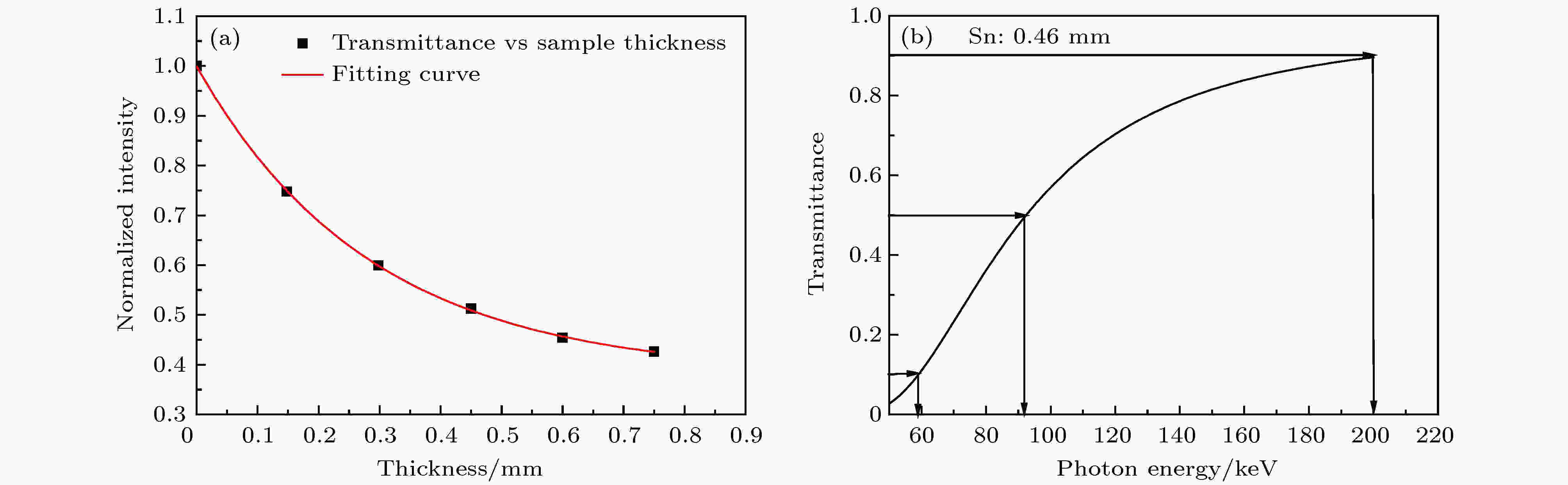

由于锡材料原子序数高, 密度大(7.29 g/cm2), 需要能量较高的X射线才能穿透, 本实验选择金(Au, 原子序数79)作为背光靶材料, 一是因为金的X射线转换效率高, 二是其高能X射线的能谱为韧致辐射能谱, 最高约能到1 MeV. 我们利用不同厚度的锡台阶样品(图3)标定ps激光作用金丝产生的高能X射线成像所能诊断的面密度范围. 如图4(a)所示, 通过e指数拟合, 在透过率50%的地方, 高能X射线成像具有最佳的面密度分辨, 此时锡样品厚度为0.46 mm, 面密度为0.34 g/cm2, 对应的能点约为90 keV. 背光图像如果需要实现面密度分辨, 透过率需要在10%—90%, 对应的X射线能谱范围为60—200 keV, 如图4(b)所示. 因此, 适合对锡材料微喷照相的X射线能谱范围是60—200 keV, 等效单能点约为90 keV. 该能点X射线成像可以分辨的面密度范围是0.05—1.02 g/cm2, 对应锡样品厚度为0.07—1.4 mm, 透过率为10%—90%. 图 3 标定面密度的锡台阶参数

图 3 标定面密度的锡台阶参数Figure3. Tin step wedge for areal density calibrating.

图 4 面密度标定曲线

图 4 面密度标定曲线Figure4. Calibrated curves of areal density.

2

2.5.背光照相参数

实验采用科视达显微镜对主靶和背光靶进行瞄准. 由于背光源尺寸约为

实验中, 高能X射线成像的能段选择主要有两种方式: 第一, 不同厚度的滤片用于截止低能X射线, 将对成像无贡献的低能X射线滤除掉; 第二, 通过调节IP的响应范围, 控制韧致辐射成像的X射线范围, 将过高能段的X射线滤除掉. 通过这两种方式, 降低图像本底噪声, 提高信噪比和面密度分辨能力.

2

2.6.泡沫和泡沫筒对成像的影响

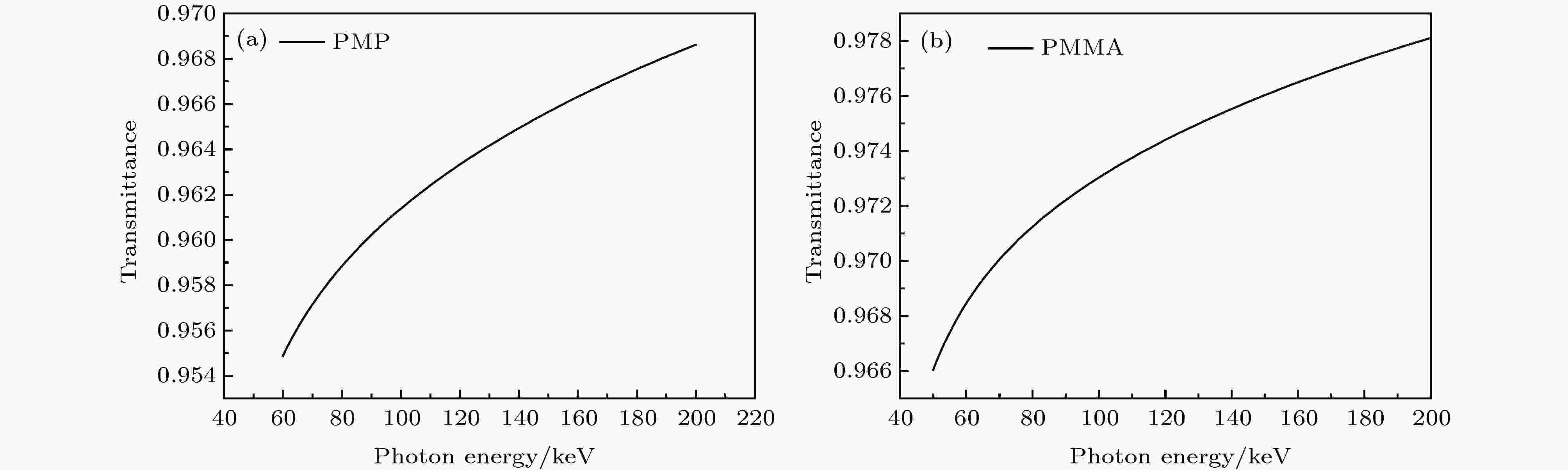

在实验中, 还需要简单地评估泡沫及泡沫筒对照相的影响. PMP泡沫的主要成分是C和H, 密度为0.2 g/cm3, 厚度为12 mm; 泡沫筒材料为PMMA, 厚度为1.4 mm(前后两个表层厚度之和), 透过率曲线如图5所示. 可以看出, 泡沫和泡沫筒在整个光谱区间的透过率均高于96%, 对X射线的强度衰减很小(约7%). 值得注意的是, 虽然泡沫的面密度(约0.24 g/cm2)有可能和混合头部的微喷颗粒面密度相当, 但由于泡沫和泡沫筒都是均匀的本底噪声, 其透过率波动才是影响实验结果的关键因素, 考虑到材料本身的均匀性, 这个影响很小. 另外, 本实验重点关注头部区域混合发展过程, 并不要求对所有区域同时有良好的面密度分辨. 图 5 PMP泡沫(a)和有机玻璃(b)对X射线的透过率

图 5 PMP泡沫(a)和有机玻璃(b)对X射线的透过率Figure5. X-ray transmittance of PMP foam (a) and PMMA (b).

3.1.实验结果统计

我们一共开展了两轮实验, 锡材料与泡沫紧贴的实验一共完成10发次, 其中, 有ns激光加载的动态实验9发, 没有ns激光加载的静态实验1发. 实验基本参数统计如表1所示, 时间延迟指的是ns激光前沿提前ps激光的时间. 锡材料与泡沫之间有真空间隙的实验一共开展了5发次, 如表2所示.| 序号 | 发次号 | ns激光能量/J | ps激光能量/J | 计算峰值压强/Ga | 时间延迟/ns | 备注 |

| 1 | 71 | 501.38 | 静态实验 | |||

| 2 | 72 | 106.7 | 486.28 | 2 | 2500 | ns能量偏低 |

| 3 | 73 | 406 | 57.81 | 20 | 800 | ps能量过低 |

| 4 | 74 | 547 | 529.6 | 24 | 800 | |

| 5 | 76 | 588 | 556.7 | 25 | 1000 | |

| 6 | 75 | 663 | 562.8 | 28 | 800 | |

| 7 | 77 | 809 | 560.2 | 31 | 600 | |

| 8 | 78 | 847 | 588 | 32 | 600 | |

| 9 | 80 | 1231 | 621 | 39 | 900 | |

| 10 | 79 | 352 | 592 | 41 | 600 |

表1神光II升级装置紧贴条件下(微)层裂实验数据参数统计

Table1.Experimental parameter statistics of (micro-) spall without vacuum gap conducted at the SGII-U facility.

| 序号 | 发次号 | ns激光能量/J | ps激光能量/J | 计算峰值压强/GPa | 时间延迟/ns |

| 1 | 64 | 115.30 | 456.80 | 3 | 900 |

| 2 | 66 | 285.56 | 520.93 | 15 | 1500 |

| 3 | 55 | 644.07 | 556.10 | 27 | 900 |

| 4 | 56 | 763.46 | 576.95 | 30 | 600 |

| 5 | 62 | 1310.00 | 515.25 | 40 | 600 |

表2神光II升级装置非紧贴条件下(微)层裂实验数据参数统计

Table2.Experimental parameter statistics of (micro-) spall with vacuum gap conducted at the SGII-U facility.

2

3.2.静态回收结果

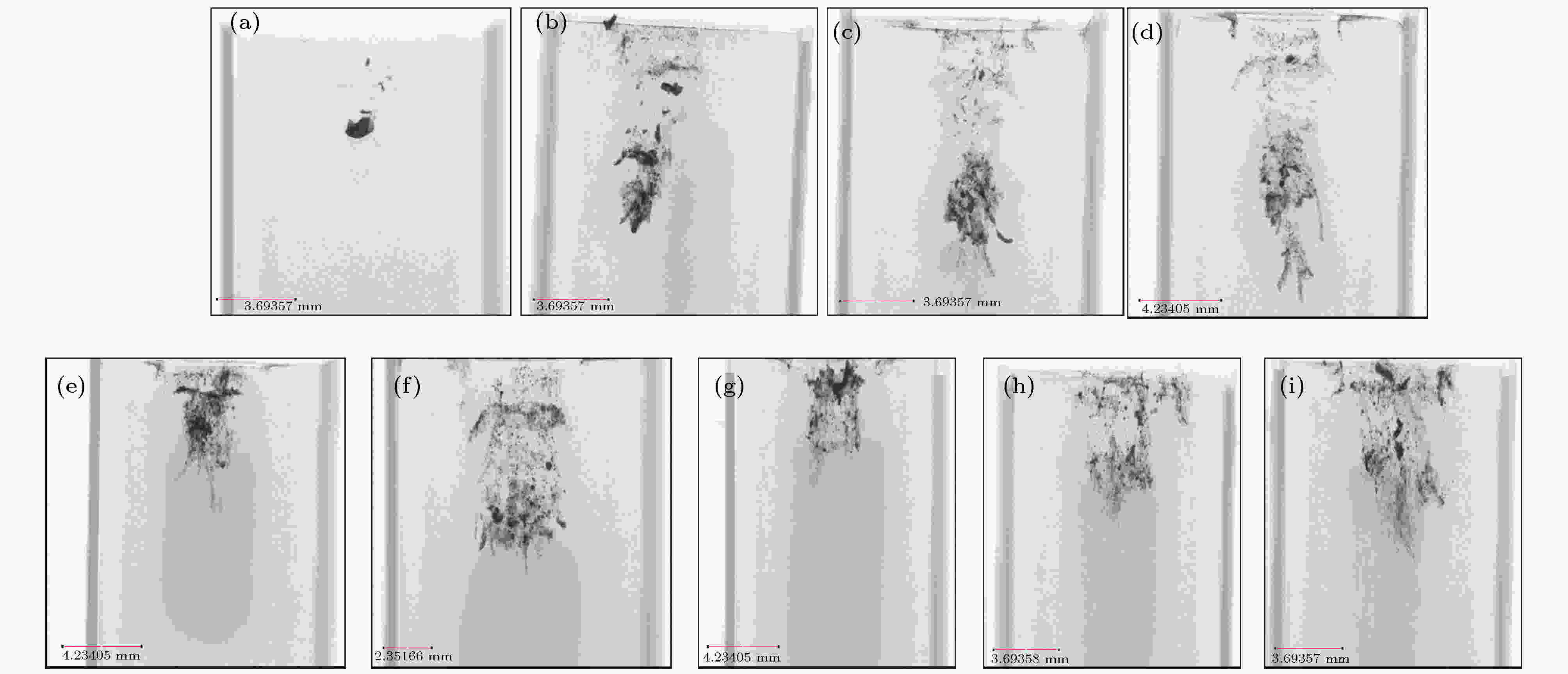

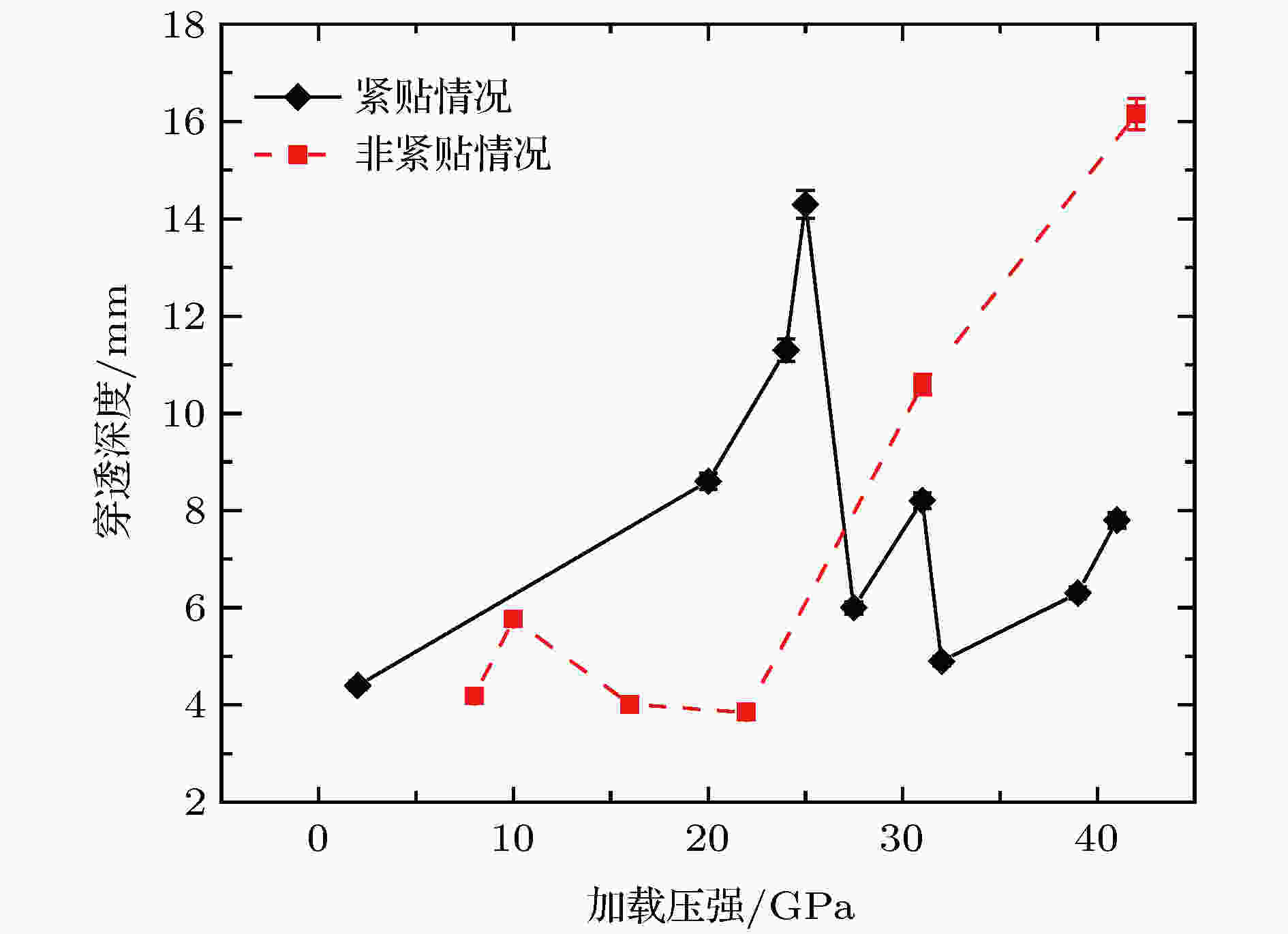

在锡材料与泡沫紧贴的所有动态实验中对微喷颗粒进行了静态回收, 将回收到的泡沫进行侧向二维CT扫描分析, 可以研究泡沫中的微喷颗粒形态分布, 如图6所示. 由图6可以很直观地看到, 随着加载压强的变化, 微喷颗粒形态发生了变化, 对这个问题将在后面结合背光图像的面密度结果一起分析; 另外, 随着加载压强的变化, 颗粒穿透深度也不同. 如图7所示, 本次实验中锡样品与泡沫紧贴, 而之前开展的回收实验中, 两者之间有一段真空间隙(约几mm), 属于非紧贴情况[14]. 可以看到, 非紧贴情况下, 当压强超过22 GPa, 也就是达到卸载熔化压强后, 穿透深度随着压强的增大而增加. 然而, 在紧贴情况下, 压强超过25 GPa后, 穿透深度反而明显变小了. 图 6 不同发次回收的微喷颗粒图像 (a) 72发, 2 GPa; (b) 73发, 20 GPa; (c) 72发, 24 GPa; (d) 76发, 25 GPa; (e) 75发, 28 GPa; (f) 77发, 31 GPa; (g) 78发, 32 GPa; (h) 80发, 39 GPa; (i) 79发, 41 GPa

图 6 不同发次回收的微喷颗粒图像 (a) 72发, 2 GPa; (b) 73发, 20 GPa; (c) 72发, 24 GPa; (d) 76发, 25 GPa; (e) 75发, 28 GPa; (f) 77发, 31 GPa; (g) 78发, 32 GPa; (h) 80发, 39 GPa; (i) 79发, 41 GPaFigure6. Recovery image of tin fragments stagnated in the foam by 2-D CT analysis: (a) 72 shot, 2 GPa; (b) 73 shot, 20 GPa; (c) 72 shot, 24 GPa; (d) 76 shot, 25 GPa; (e) 75 shot, 28 GPa; (f) 77 shot, 31 GPa; (g) 78 shot, 32 GPa; (h) 80 shot, 39 GPa; (i) 79 shot, 41 GPa.

图 7 紧贴条件和非紧贴条件下, 不同压强下微喷颗粒在泡沫中的穿透深度比较

图 7 紧贴条件和非紧贴条件下, 不同压强下微喷颗粒在泡沫中的穿透深度比较Figure7. Penetration depth of the tin fragments in foam versus pressure, with and without vacuum gap.

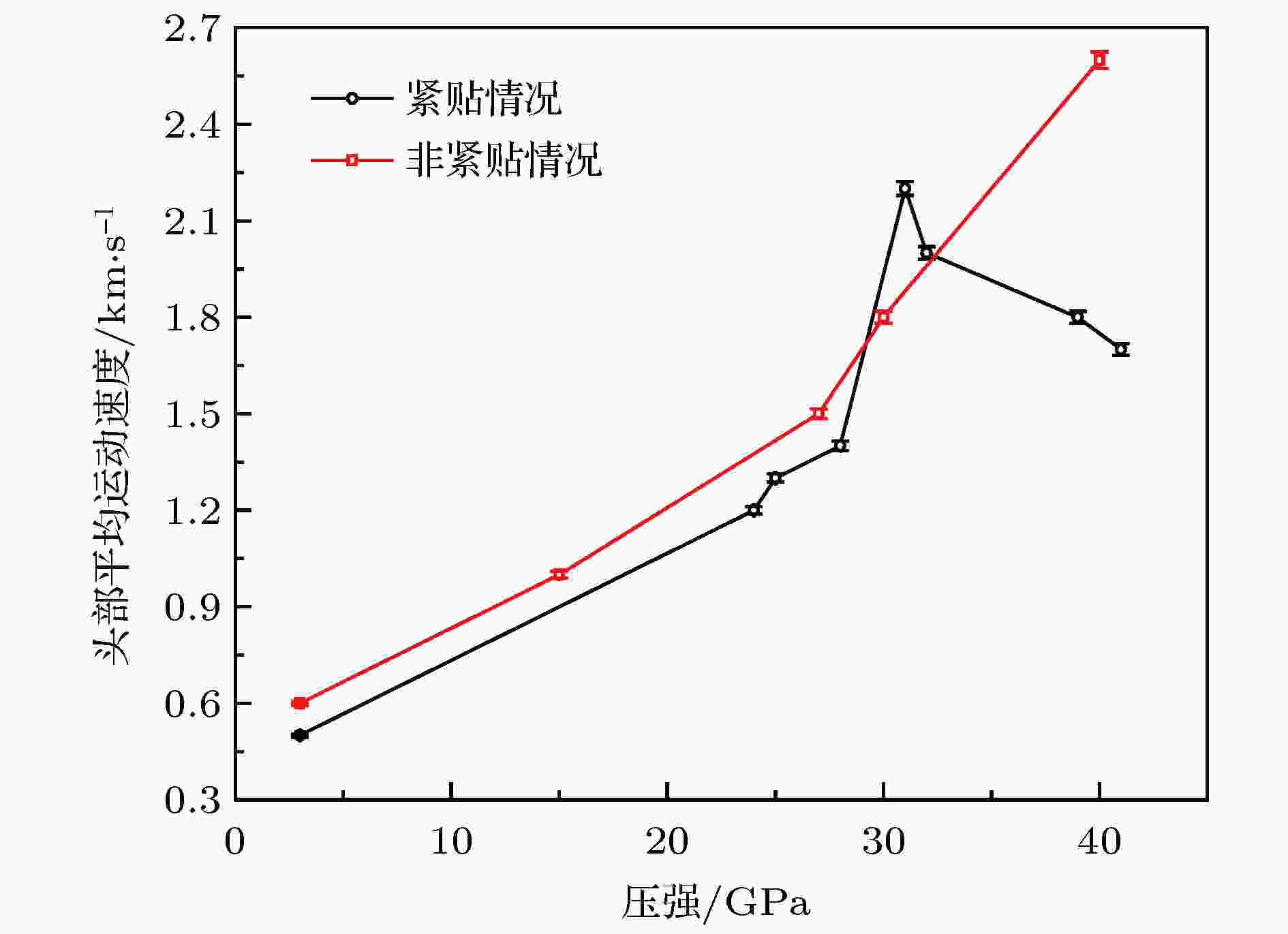

另外, 基于微喷动态背光图像, 根据理论计算的冲击波到达界面时间(t0)及照相时间(t1), 可以知道头部颗粒的运动时间(t1-t0), 从而可以直接获得头部颗粒的平均运动速度, 如图8所示. 可以看到, 在泡沫与锡靶紧贴的情况下, 当压强超过31 GPa后, 颗粒运动速度反而降低了, 这与微喷颗粒在泡沫中的穿透深度规律基本一致. 我们知道, 微喷颗粒在泡沫中的穿透深度与微喷颗粒的动能和泡沫的阻滞作用有关, 而动能与喷射颗粒的质量(大小)和速度有关. 与非紧贴情况不同的是, 在紧贴情况下, 当冲击波到达界面时, 由于泡沫的阻抗(密度与声速的乘积)较低, 冲击波会迅速发生卸载, 往锡材料中返回一束稀疏波, 同时往泡沫中传入一束冲击波, 由于冲击波速度比粒子速度高, 会先于喷射颗粒传入泡沫中, 从而改变泡沫的初始状态. 实验中使用的是PMP泡沫(成分CH), 是一种线性高分子链构成的聚合物, 内部孔洞尺寸大约在数百纳米至数微米. 低温时(< 100 ℃)PMP泡沫呈玻璃态(硬, 强度高), 继续升温(< 150 ℃)超过玻璃化温度后变为弹性体, 继续升高温度(约180 ℃)至流变温度后变为流体(液体状态, 一般可以忽略其剪切强度), 再升温(> 390 ℃)会发生分子链断裂、降解、变黑、炭化. 当冲击波压强增大到一定程度后, 波阵面的温度也会很高, 从而导致泡沫发生分解碳化, 局部密度变大, 强度提高, 对微喷颗粒的阻滞作用(F)增强. 根据Multi-1D流体程序计算(800J, 自由面附近压强为31 GPa)结果, 在冲击波到达界面之前, 锡样品中的温度已达到约1200 K, 这是一个很高的温度, 这个值也与锡的冲击雨贡纽曲线基本吻合[2]. 同时, 由于压强增加, 锡样品从部分卸载熔化逐渐过渡到完全卸载熔化(> 33 GPa), 越来越多的片状颗粒变成了尺寸和质量更小的球形颗粒. 根据文献[14], 可以假设片状颗粒长宽各为L(百微米), 厚度为L/10, 球形颗粒的直径与片状颗粒厚度相当(十微米), 暂且认为两种颗粒密度相同, 通过简单计算可以得到, 球形颗粒的质量仅为片状颗粒质量的1/200, 而两者的速度仅有大约2—3倍的差别(按照射流速度和自由面速度对比). 因此, 压强增加后, 微喷颗粒动能E大大减小(

图 8 紧贴条件和非紧贴条件下, 不同压强下微喷头部颗粒的平均速度比较

图 8 紧贴条件和非紧贴条件下, 不同压强下微喷头部颗粒的平均速度比较Figure8. Average velocity of front fragments versus laoding pressure, with and without vacuum gap.

2

3.3.混合图像分析

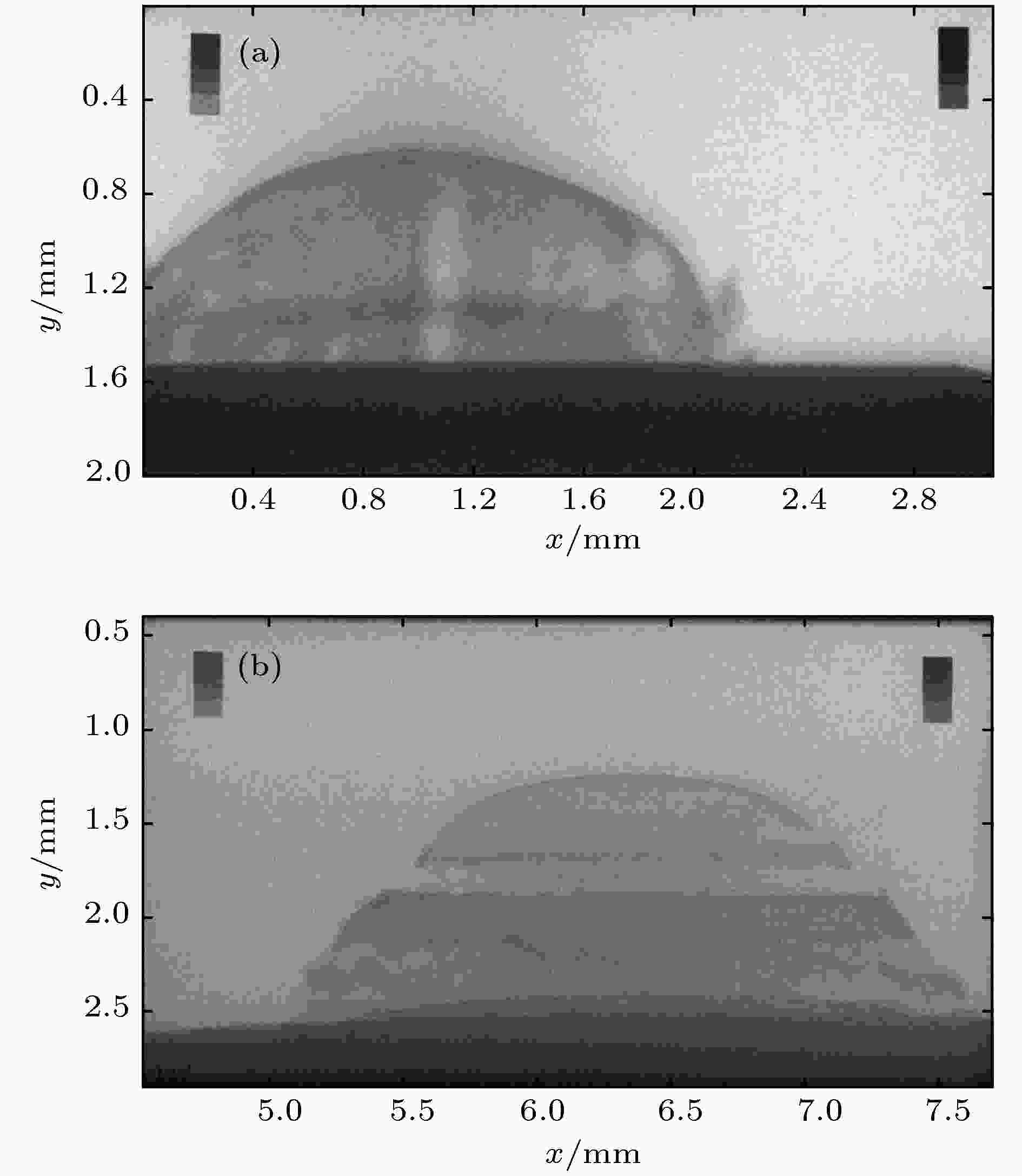

通过对IP板上粘贴的锡台阶样品进行密度拟合, 可以获得不同动态照相发次的面密度(g/cm2), 利用Abel反演, 在假设轴对称的情况下, 还可以获得体密度(g/cm3)[5]. 下面根据直接获得的背光图像, 结合面密度和体密度数据, 对一些典型的物理过程进行分析.72发的ns激光加载能量只有100 J, Multi-1D计算得到的加载压强约为2 GPa, 接近锡的层裂压强[20], 背光图像如图9(a)所示, 激光加载方向为从下往上. 图9(b)是压强为15 GPa时的典型层裂图像[5], 在y方向有明显的密度分层, 产生了两个层裂片. 虽然图6(a)的回收结果显示最终形成了一块较大的层裂片, 但从图9(a)结果来看, 图像边缘仍然是连续的, 并没有发生断裂现象, 其原因是加载压强太低, 在该发次设定的时间延迟内, 还没有发生稀疏波相互拉伸形成层裂片并脱离样品基体.

图 9 (a) 72发背光图像, 压强2 GPa; (b)非紧贴条件下典型层裂图像, 66发, 压强15 GPa

图 9 (a) 72发背光图像, 压强2 GPa; (b)非紧贴条件下典型层裂图像, 66发, 压强15 GPaFigure9. Radiographs of shot 72 at 2 GPa (a); spall image with vacuum gap at 15 GPa, shot 66 (b).

如图10所示, 当加载压强增加到25 GPa时, 锡样品已经发生了卸载熔化, 但只是部分熔化, 样品处于固液混合的状态, 因此背光图像同时具有微层裂和层裂的特征. 样品表面微槽、微孔形成的速度高尺寸小的微喷颗粒, 在泡沫的阻滞作用下, 在头部堆积, 导致头部密度较高, 图像透过率较低. 后面紧跟的是由稀疏拉伸造成的尺寸较大、速度较慢的微射流颗粒. 此外, 由于仍然存在强度的影响, 还可以明显地看到稀疏波相互作用造成的边侧拉伸断裂现象(箭头所指).

图 10 76发背光图像, 压强25 GPa

图 10 76发背光图像, 压强25 GPaFigure10. Radiograph image of shot 76 at 25 GPa.

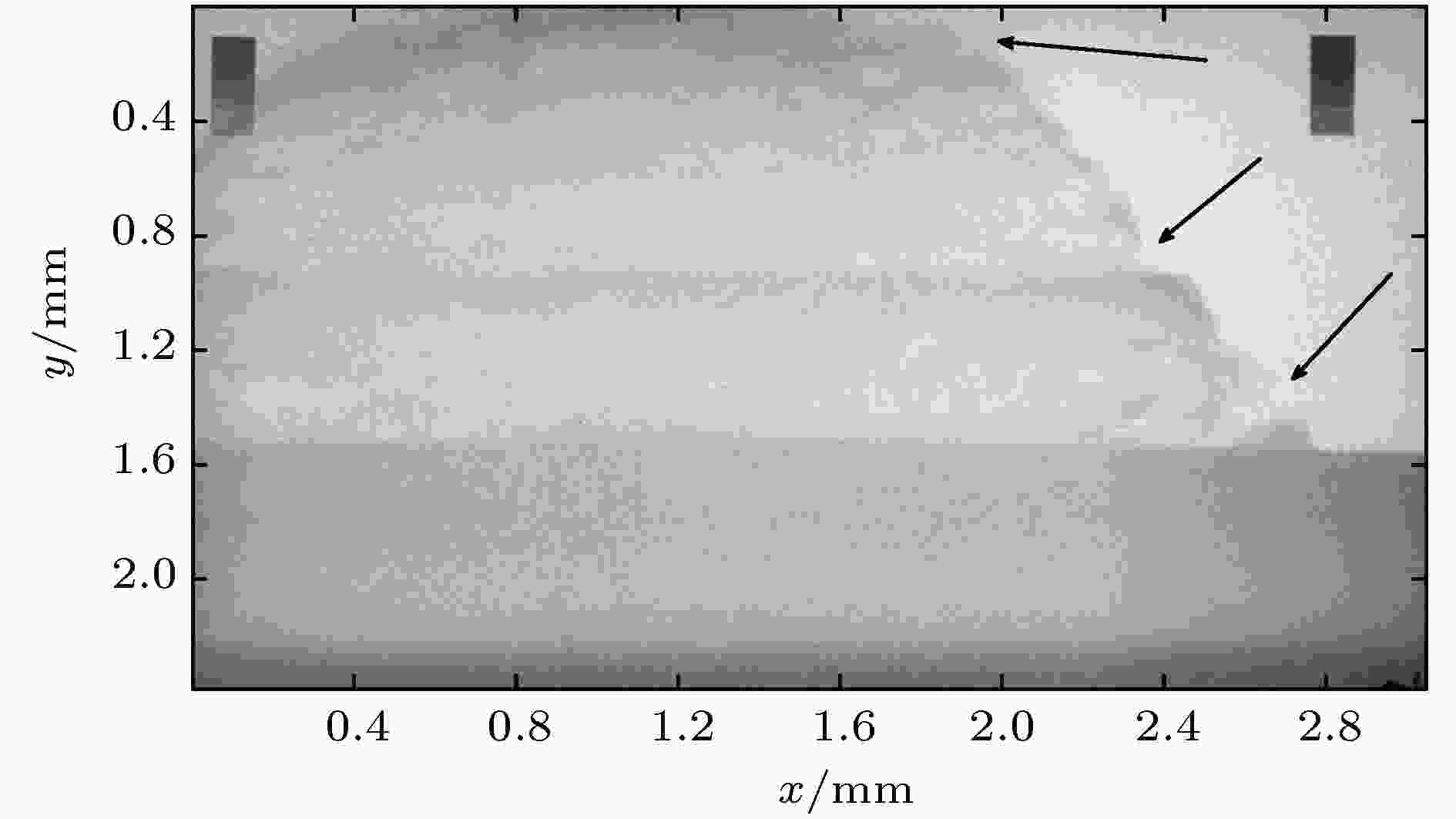

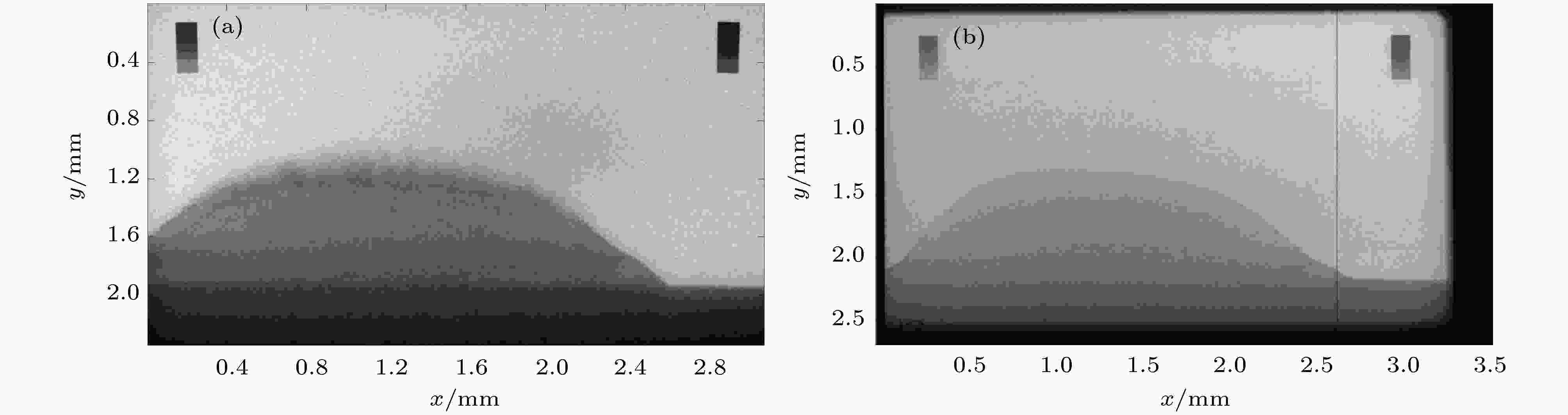

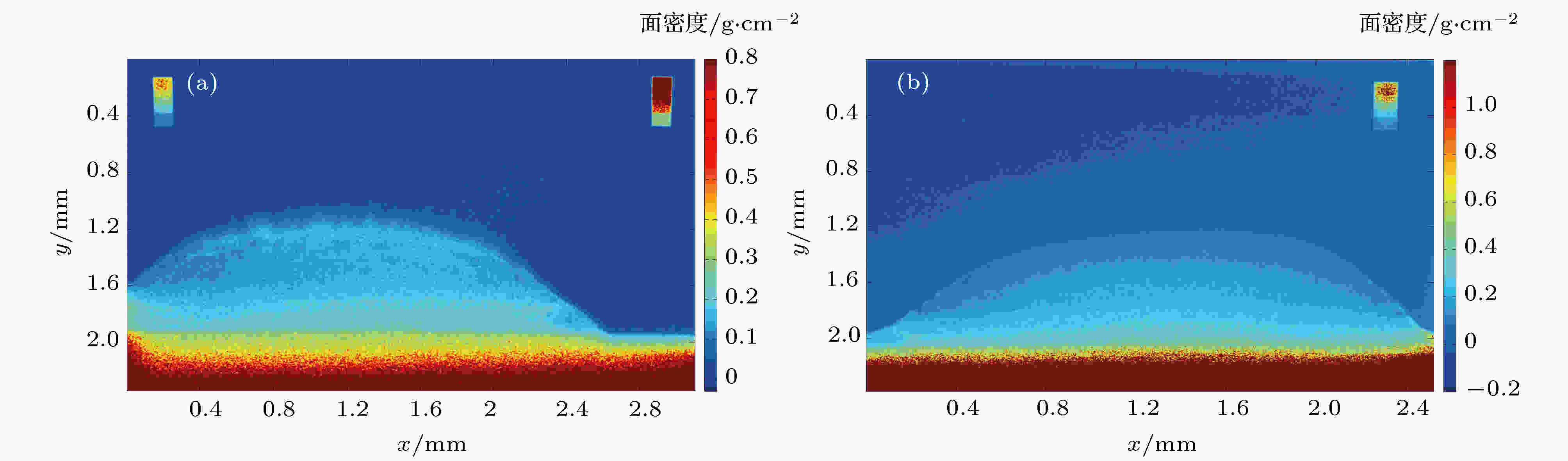

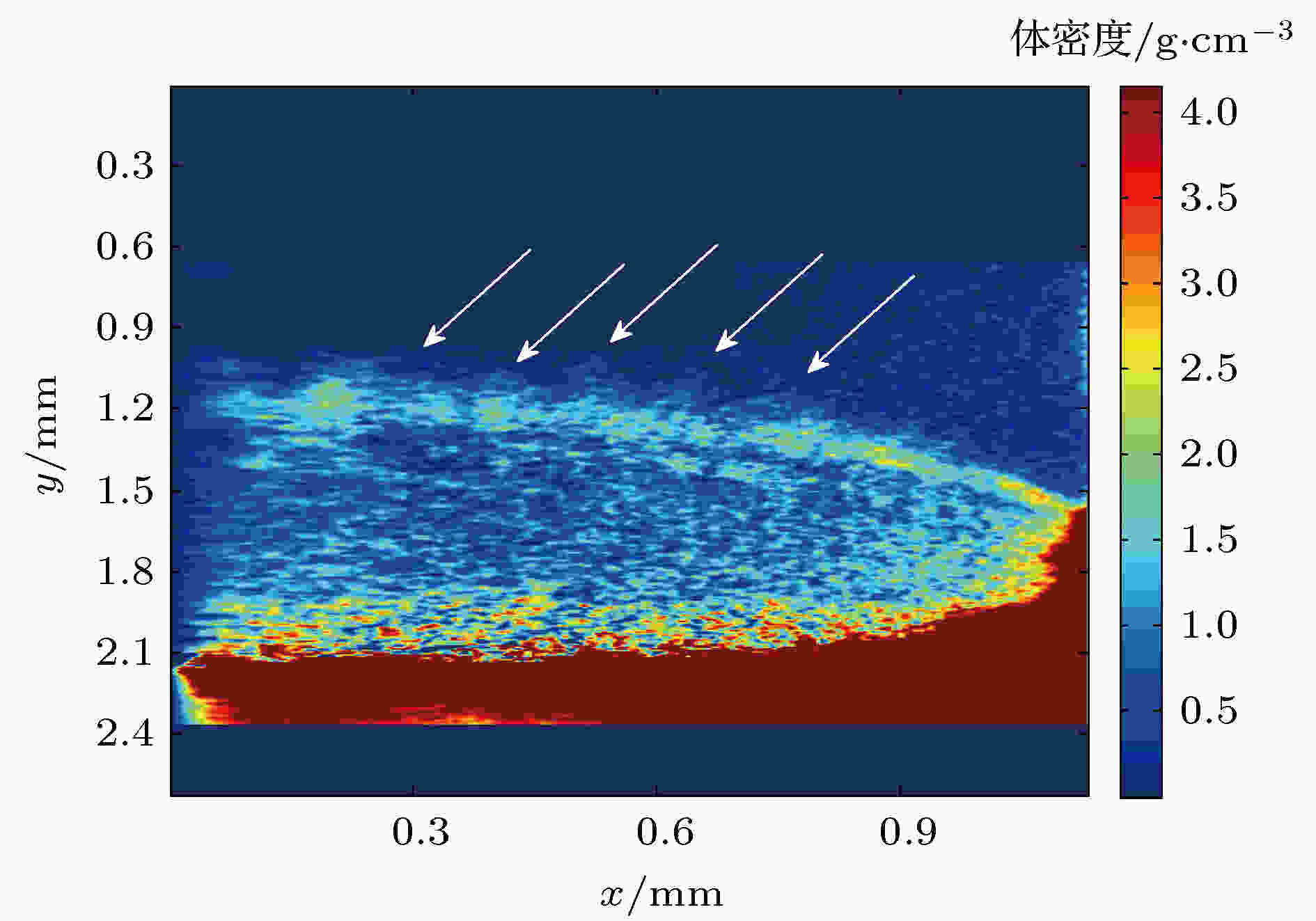

随着加载压强的进一步增加, 背光图像如图11(a)所示, 压强为28 GPa, 非紧贴情况(相当于真空)下背光图像如图11(b)所示, 压强为30 GPa. 可以看到, 非紧贴与紧贴情况的背光图像非常相似, 由于该压强已经接近完全卸载熔化压强, 稀疏拉伸造成微层裂产生的主要是分布比较连续的液态小颗粒, 因此密度比较均匀, 面密度的结果(图12)也证实了这一点. 但是, 在混合头部区域, 两者有明显差别. 非紧贴情况下, 头部区域光滑连续; 而紧贴情况下, 头部顶端有明显的毛刺状不连续密度分布, 其面密度约为头部弧顶区域的一半. 两种情况下, 头部颗粒的面密度基本相同(0.09 ± 0.02 g/cm2), 这说明虽然微喷颗粒与泡沫在界面附近发生了混合, 出现了互相侵入的现象, 但微喷颗粒并没有发生二次破碎. 另外, 从图13体密度结果来看, 混合界面层的密度比其他区域要高, 像一个硬“壳”, 而且在界面上呈现出周期性的调制结构(箭头所指), 调制周期约几百

图 11 (a) 75发背光图像, 压强28 GPa; (b) 56发背光图像, 压强30 GPa

图 11 (a) 75发背光图像, 压强28 GPa; (b) 56发背光图像, 压强30 GPaFigure11. Radiographs of shot 75 at 28 GPa (a) and shot 56 at 30 GPa (b).

图 12 (a) 75发的面密度; (b) 56发的面密度

图 12 (a) 75发的面密度; (b) 56发的面密度Figure12. Areal densities of shot 75 (a) and shot 56 (b).

图 13 75发的体密度

图 13 75发的体密度Figure13. Bulk density of shot 75.

本文所完成的实验得到了神光II升级装置运行人员、激光聚变研究中心靶科学与制备部和材料科学与技术部相关同事, 以及所有诊断人员的大力协助, 在此表示衷心的感谢!