全文HTML

--> --> -->从真空电子器件的阴极束流计算公式可知, 除了阴极发射电流密度决定阴极的发射电流外, 阴极的表面积也是影响阴极发射电流的重要参数. 在传统热阴极中, 为了提高阴极表面发射电子的均匀性和避免出现打火现象, 阴极表面设计为光滑平面或球面. 但是从热阴极表面显微形貌图片中可看出, 阴极表面存在大量的车刀纹, 其尺寸在几个微米的量级. 从现有的测试结果可知, 在热阴极表面部分车刀纹位置附近电子的发射能力强于周围区域, 所以研究阴极表面形貌对改善阴极的发射能力具有重要意义. 但是由于阴极表面车刀纹的分布密度和深度不可控, 所以无法利用这一现象定向地改善阴极的电子发射性能. 随飞秒激光微纳加工技术的发展, 使用飞秒激光在阴极钨基上加工微米量级的条纹结构已成为可能, 可在保障阴极表面平整度的前提下在阴极表面加工出微米量级的周期性条纹结构, 通过改变条纹结构参数来控制阴极表面的有效面积, 为研究阴极表面形貌对阴极电子发射能力的影响提供了条件. 本文通过使用飞秒激光加工技术制备了不同表面形貌的热阴极基底材料, 并使用相同的制备工艺对热阴极材料进行排气和激活, 分别在不同工作温度条件下测试了阴极的电子发射特性. 结合阴极材料的表面形貌, 建立了相应的结构模型, 仿真了阴极表面发射电子的强度及其均匀性, 分析了影响阴极电子发射能力的因素.

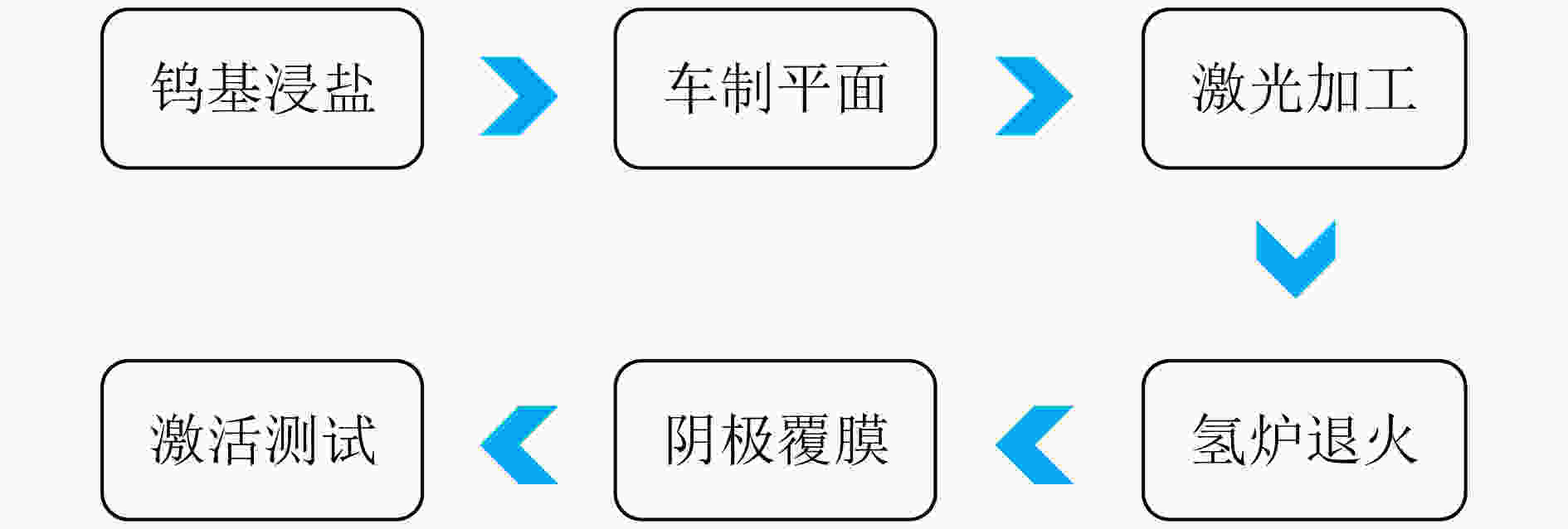

图 1 热阴极制备工艺流程图

图 1 热阴极制备工艺流程图Figure1. Production process of thermal cathode preparation.

| 样品编号 | 阴极类型 | 条纹结构 | 条纹间距 $/\text{μm}$ | 条纹深度 $/\text{μm}$ |

| 1 | 覆膜浸渍 扩散阴极 | 单向 | 50 | 50 |

| 2 | 覆膜浸渍 扩散阴极 | 正交双向 | 50 | 50 |

| 3 | 覆膜浸渍 扩散阴极 | 正交双向 | 35 | 35 |

| 4 | 覆膜浸渍 扩散阴极 | 正交双向 | 8 | 8 |

| 5 | 钪酸盐 阴极 | 单向 | 8 | 8 |

| 6 | 钪酸盐 阴极 | 正交双向 | 8 | 8 |

表1阴极种类及其表面结构参数

Table1.Type of cathode and surface structure parameters.

图 2 周期性条纹结构阴极的表面显微形貌 (a)单向条纹结构; (b)正交双向条纹结构

图 2 周期性条纹结构阴极的表面显微形貌 (a)单向条纹结构; (b)正交双向条纹结构Figure2. Surface microtopography of cathode with periodic stripe structure: (a) Unidirectionalstripe structure; (b) orthogonal bidirectional stripe structure.

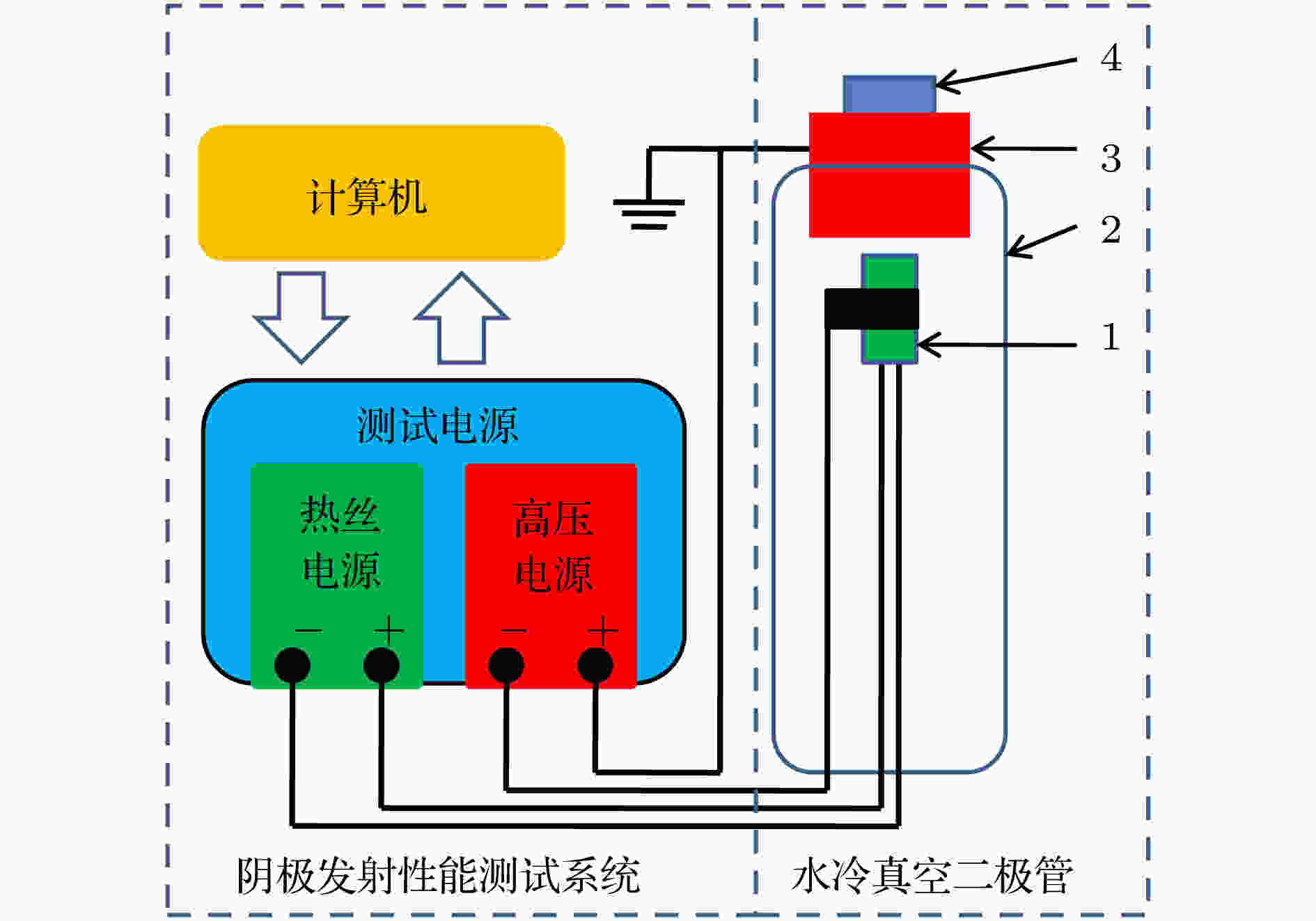

阴极性能测试过程中, 高压电源测试信号为脉冲型信号, 脉宽为

图 3 水冷真空二极管结构及阴极性能测试系统示意图(1为阴极, 2为玻壳, 3为阳极, 4为冷却水接口)

图 3 水冷真空二极管结构及阴极性能测试系统示意图(1为阴极, 2为玻壳, 3为阳极, 4为冷却水接口)Figure3. Diagram of water-cooled vacuum diode and cathode performance testing system. Symbol 1, 2, 3 and 4 are cathode, glass shell, anode and cooling water connector, respectively.

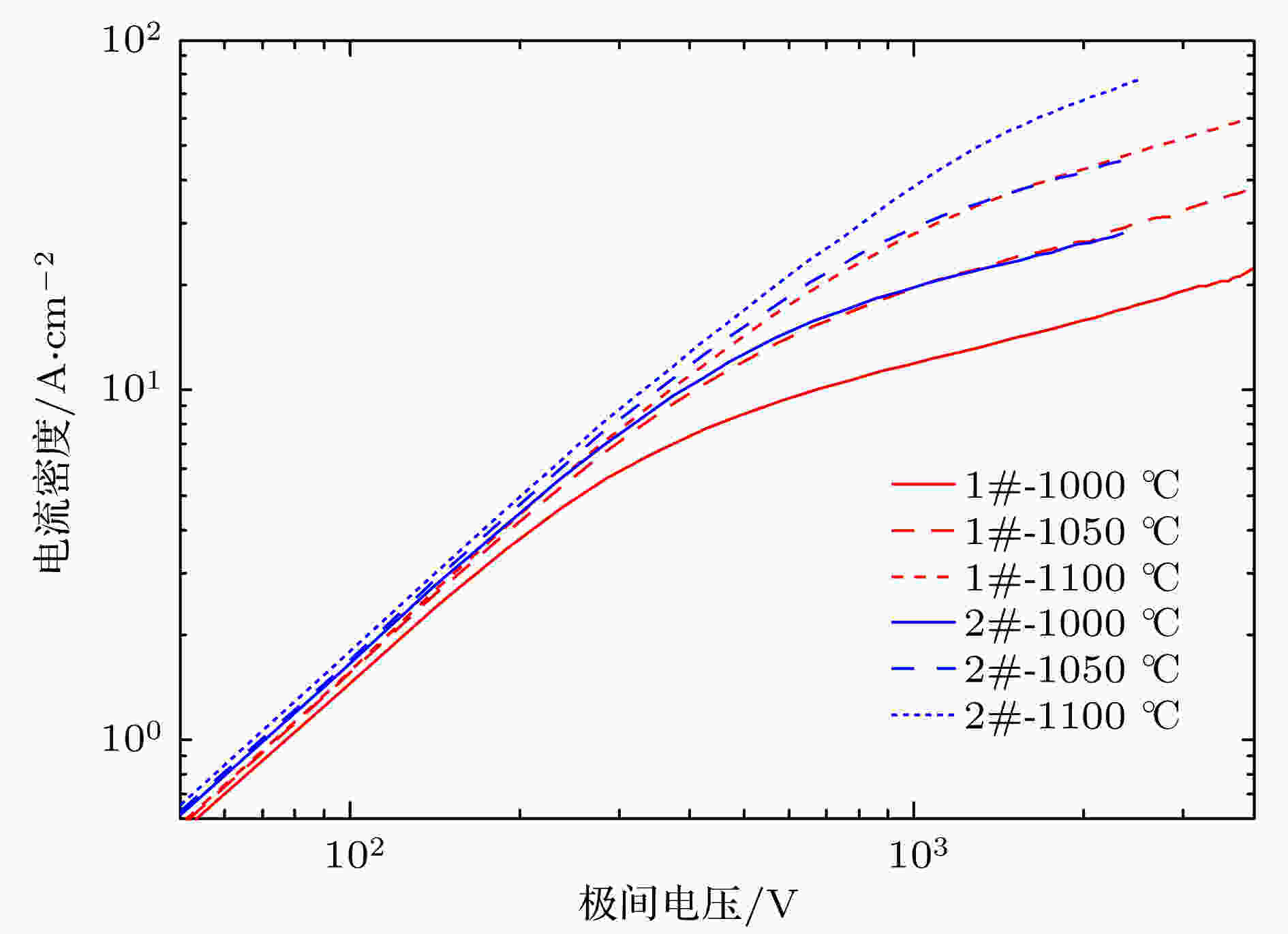

从图2可明显看出, 正交双向条纹结构表面的表面积远高于单项条纹结构表面的表面积. 在阴极实验样品中, 阴极样品1和样品2表面分别为单项条纹结构和正交双向条纹结构, 且条纹间距和深度均为

图 4 不同工作温度条件下阴极样品1和样品2发射电流密度特性

图 4 不同工作温度条件下阴极样品1和样品2发射电流密度特性Figure4. Current density character of cathode sample 1 and 2 with different working temperature.

由上述实验可知改善阴极表面形貌可提高阴极电子发射能力, 但是阴极样品1和样品2的发射电流密度仍不能满足高频率和高功率微波器件对电子源性能的要求. 阴极的电子发射性能需要进一步提升, 为此开展了阴极表面条纹尺寸对阴极电子发射特性的研究. 阴极样品3和样品4表面均为正交双向条纹结构, 激活后两种阴极样品的发射电流密度特性如图5所示. 由于阴极样品3测试过程中阴极和阳极之间的极间距小于其他阴极样品, 所以在低压测试阶段, 阴极样品3发射电流密度远高于其他阴极样品, 但这种现象并不会影响测试阴极的零场发射电流密度. 阴极样品2、样品3和样品4的零场发射电流密度如表2所列, 其中阴极样品4的零场发射电流密度远高于其他两种阴极样品的零场发射电流密度. 另外阴极样品2、样品3和样品4表面的条纹间距分别为50, 35和

虽然从上述实验证实阴极表面条纹间距减小可以提高阴极电子发射能力, 但是并非条纹间距越小越好. 首先由于阴极表面经机械加工后存在车刀纹, 车刀纹的尺寸在微米量级, 会淹没阴极表面的条纹结构; 其次阴极基底为钨海绵体, 钨海绵体的空隙可以达到微米量级; 最后对于高熔点的金属材料来说, 飞秒激光微纳加工技术能有效控制的加工精度同样为微米量级, 因此为了保障阴极表面的完整性和加工条纹的有效性, 阴极样品表面条纹最小值为

图 5 不同工作温度条件下阴极样品3和样品4的发射电流密度特性

图 5 不同工作温度条件下阴极样品3和样品4的发射电流密度特性Figure5. Current density character of cathode sample 3 and 4 with different working temperature.

| 测试温度/℃ | 阴极样品2 /A·cm?2 | 阴极样品3 /A·cm?2 | 阴极样品4 /A·cm?2 |

| 1000 | 7.2 | 9.1 | 20.6 |

| 1050 | 12.3 | 17.8 | 35.5 |

| 1100 | 19.5 | 31.6 | 63.5 |

表2阴极样品2、样品3和样品4的零场发射电流密度

Table2.Zero field emission current density of cathode sample 2, 3 and 4.

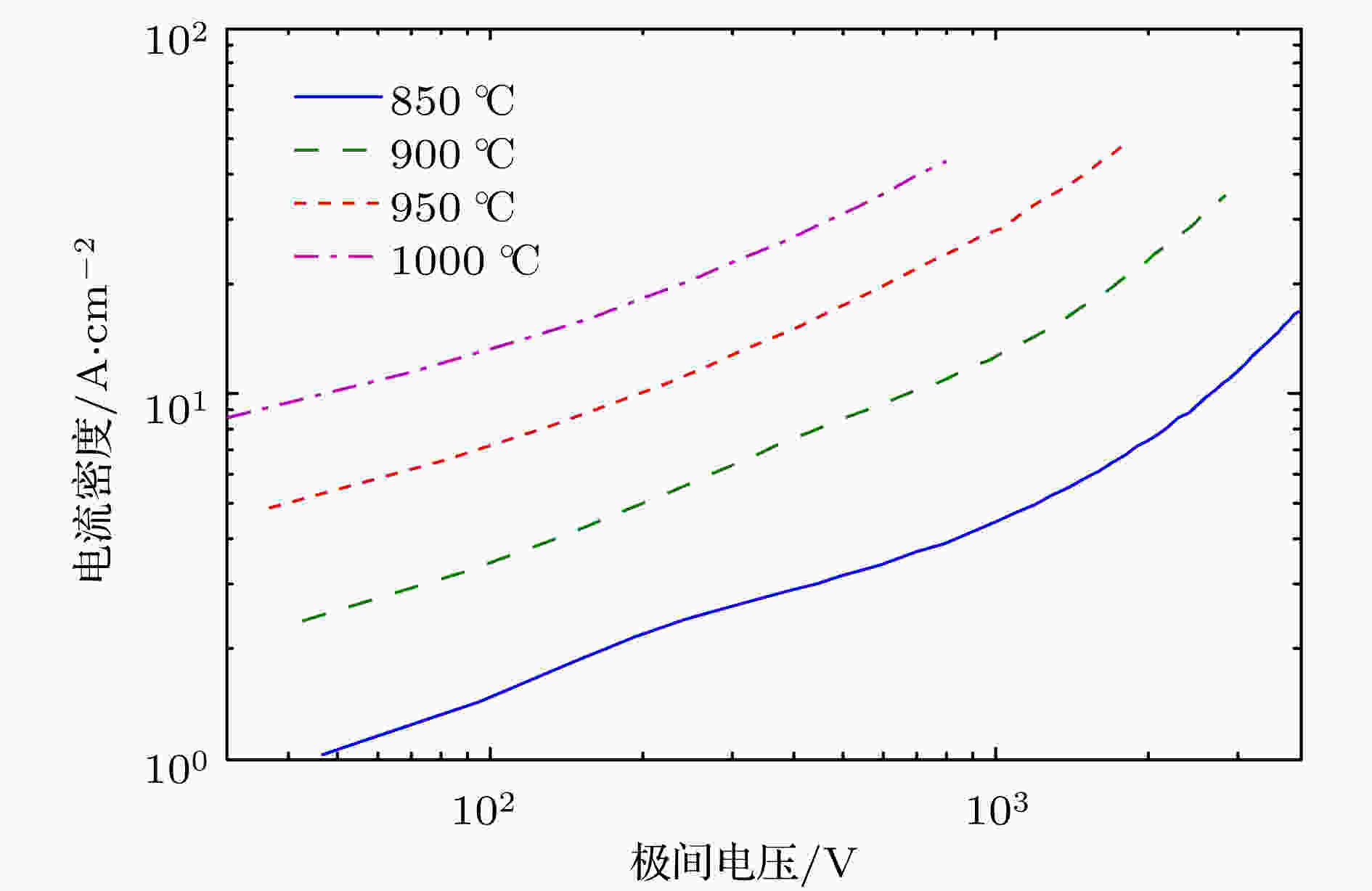

为了研究周期性条纹结构表面阴极的发射机理, 对阴极和阳极之间极间距较小时阴极的电子发射特性进行了研究. 图6所示为阴极样品4极间距由1 mm缩小为0.1 mm时不同工作温度条件下阴极的发射电流密度特性曲线, 可以看出随极间电压的增大, 阴极的发射电流密度曲线向上弯曲. 阴极工作温度分别为850, 900, 950和1000 ℃时可测试到的最大发射电流密度分别为16.73, 34.81, 48.32和43.10 A/cm2. 其中工作温度为850 ℃且阴极和阳极之间电压为4000 V时, 阴极并未出现打火现象, 此时阴极和阳极之间的平均电场强度为4.00 × 105 V/cm. 而工作温度为900, 950和1000 ℃时阴极表面出现了打火现象, 此时阴极和阳极之间的平均电场强度分别为2.85 × 105, 1.80 × 105和8.00 × 104 V/cm. 从图5和图6的对比可以看出, 图5中阴极样品4的发射电流密度特性曲线符合热阴极的电子发射特性, 而图6中阴极样品4的发射电流密度特性曲线完全不符合热阴极的电子发射特性, 而是类似场发射阴极的发射电流曲线.

从图2可看出, 由于使用激光在阴极表面进行了正交双向加工, 阴极样品表面产生了类似微尖阵列的结构, 该微尖的阵列结构类似于Spindt阴极的阵列结构, 所以微尖的顶端位置比微尖间隙位置拥有更强的电场. 另外, 阴极样品工作在高温状态且阴极表面的功函数远低于冷阴极, 以及结合图6可推断出阴极样品4在极间距为0.1 mm时, 表面微尖顶端产生了场发射特性.

图 6 极间距为0.1 mm时阴极样品4的发射电流密度特性

图 6 极间距为0.1 mm时阴极样品4的发射电流密度特性Figure6. Current density character of cathode sample 4 with polar distance 0.1 mm.

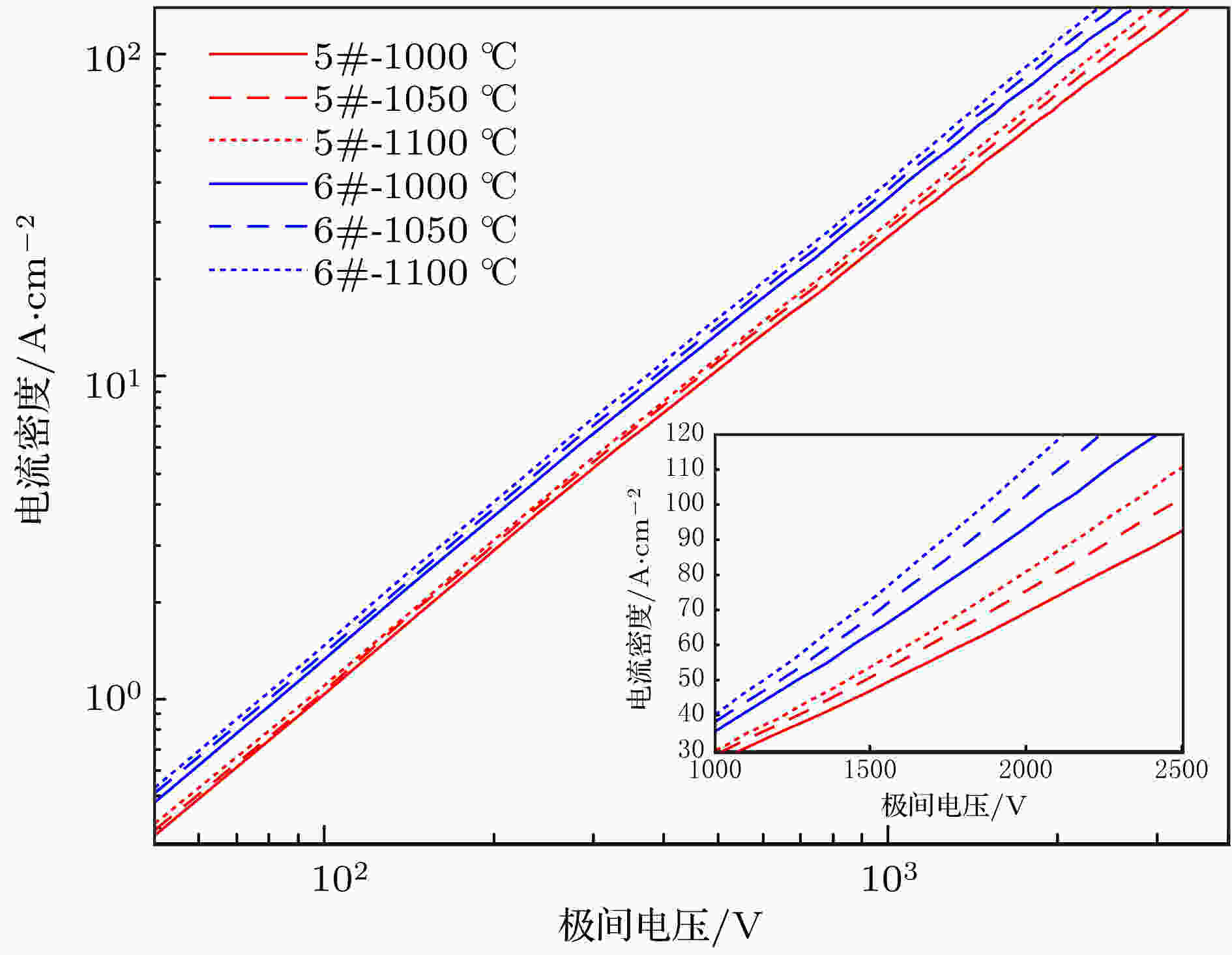

改善阴极表面形貌仅改变了阴极表面的物理属性, 并未改变阴极表面原子的化学状态, 所以对于其他类型的热阴极而言, 同样可以通过改善阴极表面形貌的方法提高阴极的电子发射能力. 实验中阴极样品5和样品6均为钪酸盐阴极, 条纹间距和深度均为

图 7 不同工作温度条件下阴极样品5和样品6发射电流密度特性

图 7 不同工作温度条件下阴极样品5和样品6发射电流密度特性Figure7. Current density character of cathode sample 5 and 6 with different working temperature.

图 8 3 × 3阵列结构的阴极电子发射性能仿真模型

图 8 3 × 3阵列结构的阴极电子发射性能仿真模型Figure8. Emulation model of electron emission performance of cathode with array 3 × 3.

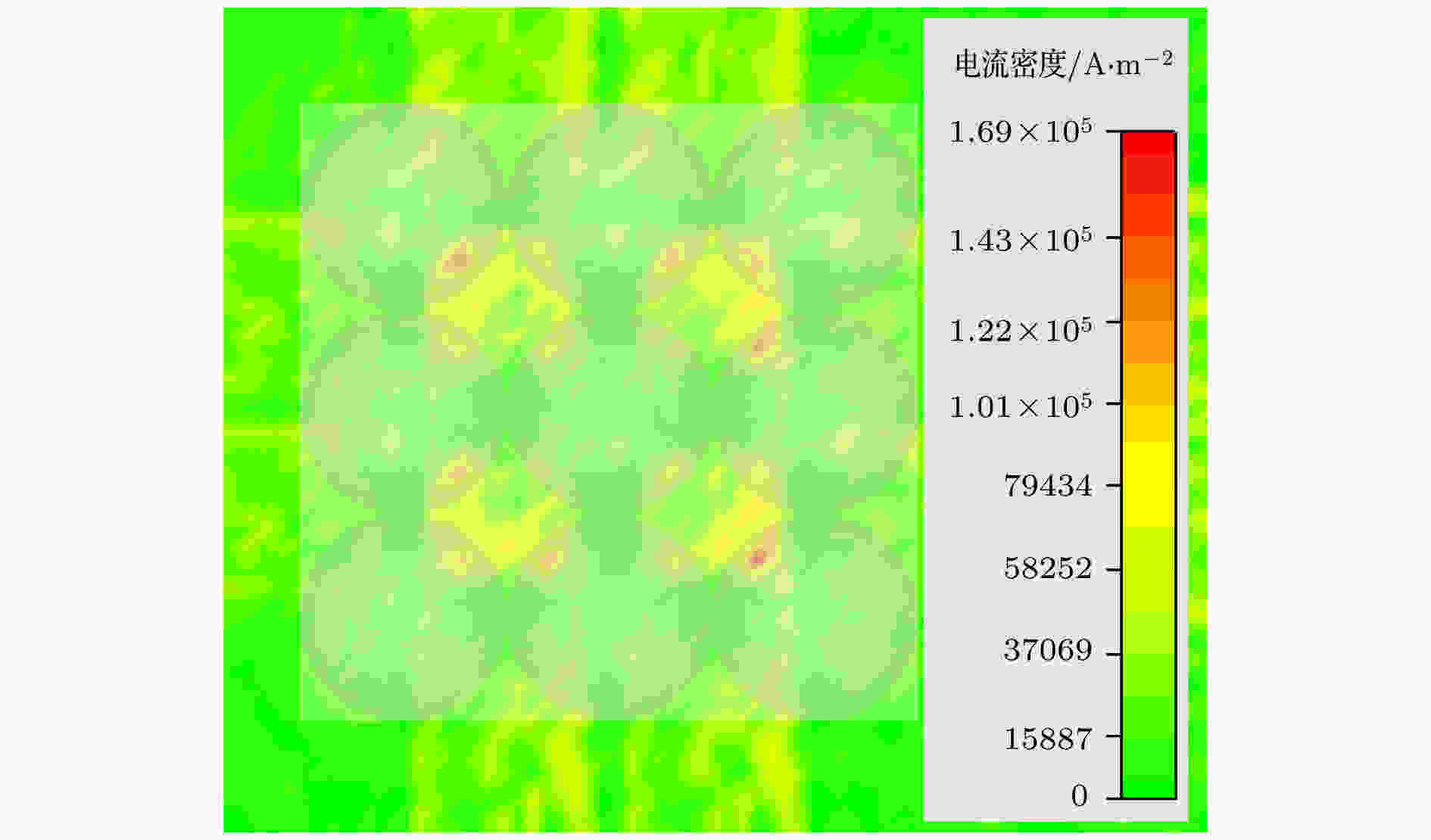

3 × 3阵列结构模型中微尖尖端位置截面和微尖间隙位置截面处的电子空间分布如图9所示. 由于微尖为椭球形结构, 自微尖顶端向下, 微尖之间的间隙迅速降低, 而椭球表面为等势面, 所以尖端顶端位置附近处的电场强度远高于侧面位置的电场强度. 从图9(a)可以看出, 微尖尖端位置处具有最强的电子发射能力, 比其侧面位置高出一个数量级. 但是由于尖端顶部电子发射能力较强的部位的面积远小于微尖侧面的面积, 所以阴极材料表面电子发射的重要区域为微尖的侧面, 如图9(b)所示, 微尖间隙位置最大发射电流密度约为微尖顶端位置最大发射电流密度的两倍.

图 9 3 × 3阵列结构的阴极纵向截面处电子的空间分布 (a)微尖尖端位置截面; (b)微尖间隙位置截面

图 9 3 × 3阵列结构的阴极纵向截面处电子的空间分布 (a)微尖尖端位置截面; (b)微尖间隙位置截面Figure9. Spatial distribution of electrons of longitudinal sections of cathode with array 3 × 3: (a) Cross section of top of tip; (b) cross section of clearance of tips.

图10所示为3 × 3阵列结构中距阴极表面微尖顶端

图 10 距阴极表面微尖顶端

图 10 距阴极表面微尖顶端

Figure10. Electronic distribution of lateral interface that far from the cathode surface about

上述椭球形阵列计算模型是根据图2(b)中阴极表面显微结构所建立的, 从图9(a)可看出, 自微尖顶端向下, 随深度的增加, 微尖之间间距迅速减小, 较大程度上屏蔽了阴阳极之间的电场, 使得微尖底部表面无法产生电子发射, 限制了阴极电子发射能力的提高. 因此为了充分发挥阴极表面条纹结构对阴极电子发射的促进作用, 需要进一步优化阴极表面形貌.

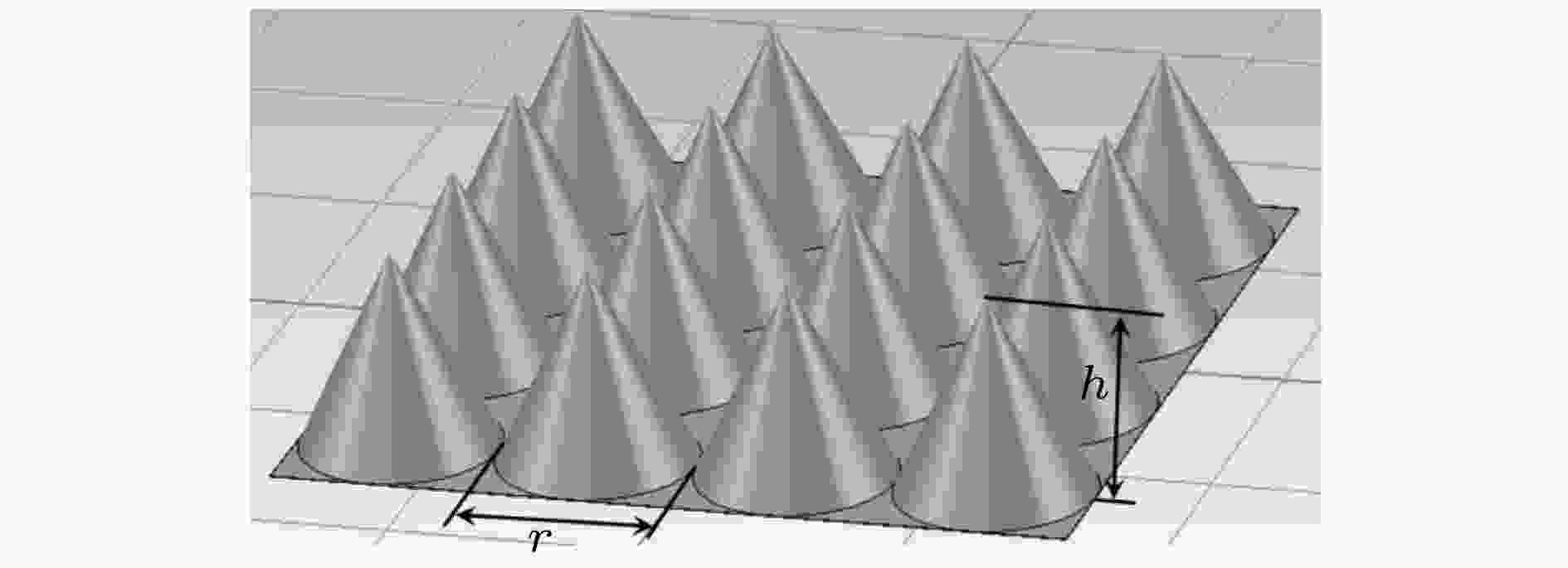

为了在保障阴极表面有较大的有效电子发射面积的基础上降低微尖结构对阳极之间空间电场的屏蔽作用, 将阴极表面微尖结构设计为锥形阵列结构, 如图11所示. 锥形阵列结构表面的电势分布如图12所示, 微尖顶端附近位置电势变化幅度最大, 相对应的电场强度最大. 自微尖顶端向下, 微尖侧面的电势变化幅度逐渐减小, 相应地电场强度也在逐渐减小, 但是其特定高度位置处的电场强度高于椭球型微尖阵列表面阴极相同位置处的电场强度.

图 11 4 × 4阵列结构阴极表面理想结构模型

图 11 4 × 4阵列结构阴极表面理想结构模型Figure11. Ideal structural model of cathode surface with array 4 × 4.

图 12 锥形微尖阵列结构中阴极电势分布

图 12 锥形微尖阵列结构中阴极电势分布Figure12. Potential distribution of cathode at the tapered micro-tip array structure.

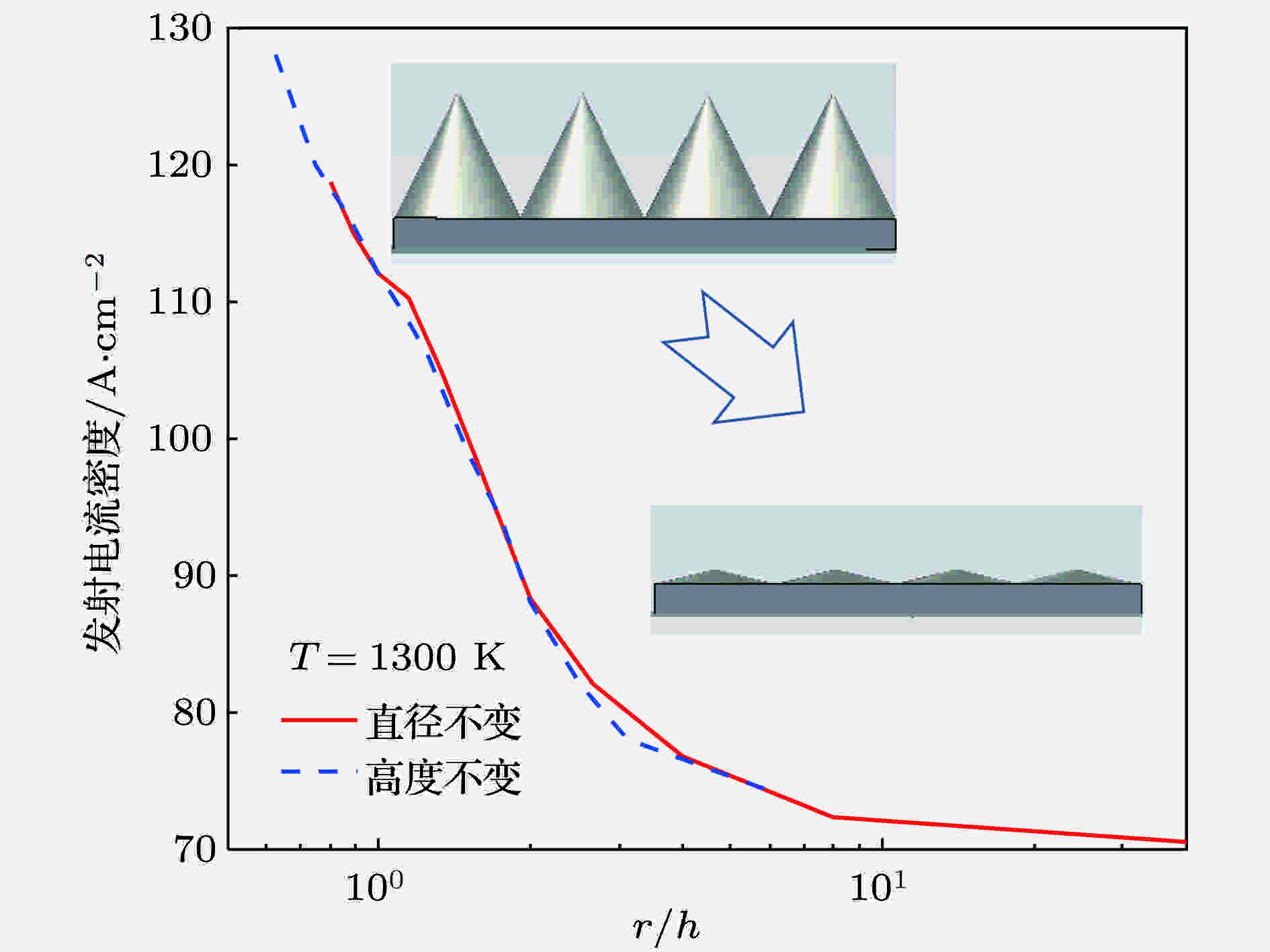

上述计算模型中微尖底部直径和高度的比值为1 ∶ 1, 为了深入研究阴极表面微尖结构对阴极电子发射特性的影响, 在上述计算模型的基础上建立了不同参数的阵列结构. 第一步固定微尖结构的高度不变, 改变微尖底部直径的大小; 第二步固定微尖底部直径不变, 改变微尖高度, 分别计算上述两种模型中阴极的发射电流密度.

为了便于对比阴极结构参数对阴极电子发射性能的影响, 引入了微尖底部直径与高度比值(r/h)这一常数. 图13所示为r/h值对阴极发射电流密度的影响, 当r/h值大于10时, 由于微尖高度较低, 微尖顶端对底部电场的屏蔽作用较小, 阴极表面发射电子的有效区域面积变化不大, 所以此时阴极发射电流密度与平面型阴极的发射电流密度相差不大. 但是当r/h值小于10时, 随r/h值逐渐减小, 微尖顶端对底部电场的屏蔽作用逐渐增大, 微尖底部的电子发射能力逐渐减弱, 但此时微尖尖端附近位置的电场却在逐渐增强, 由强电场作用在微尖尖端附近位置引起的场助发射现象也逐渐增强. 此时尖端位置的发射电流逐渐超过微尖侧面的发射电流, 成为阴极发射电子的主力. 另外, 当阴极与阳极之间极间电压增加时, 微尖尖端的电场强度同样会增大, 有利于提高阴极发射电流密度, 如上述实验中样品4阴阳极间距为0.1 mm时所测得的阴极发射电流密度特性(图6所示), 随极间电压增大, 阴极发射电流密度曲线在双对数坐标中依然呈现向上翘的变化趋势, 所以改善阴极表面形貌是一种有效改善阴极电子发射性能的措施.

图 13 微尖结构r/h值对阴极发射电流密度的影响

图 13 微尖结构r/h值对阴极发射电流密度的影响Figure13. Effect of r/h value of micro-tip structure on emission current density of cathode.