,*,2), 罗艳*, 王文静

,*,2), 罗艳*, 王文静 ,?,3), 李永恒**, 胡春明??*

,?,3), 李永恒**, 胡春明??* ?

**

??

FATIGUE STRENGTH AND RESIDUAL LIFETIME ASSESSMENT OF RAILWAY AXLES SUBJECTED TO FOREIGN OBJECT DAMAGE 1)

Wu Shengchuan ,*,2), Luo Yan*, Wang Wenjing

,*,2), Luo Yan*, Wang Wenjing ,?,3), Li Yongheng**, Hu Chunming??*

,?,3), Li Yongheng**, Hu Chunming??* ?

**

??

通讯作者: 2) 吴圣川, 研究员, 主要研究方向: 车辆结构完整性评估. E-mail:wusc@swjtu.edu.cn;3) 王文静, 教授, 主要研究方向: 结构的损伤、疲劳与断裂. E-mail:wjwang@bjtu.edu.cn

收稿日期:2020-06-29接受日期:2020-11-10网络出版日期:2021-12-31

| 基金资助: |

Received:2020-06-29Accepted:2020-11-10Online:2021-12-31

作者简介 About authors

摘要

车轴是高速列车关键承载部件, 承受着源自车体、轨道的各种载荷,其疲劳行为直接关乎列车运行安全. 疲劳裂纹往往具有较强的隐蔽性和突然性,由车轴断裂发生的列车脱轨事件具有灾难性,因此确保车轴在运行中不发生失效事故, 对高速列车可靠运行至关重要.高速列车实际运营中, 车轴外表面受到各种异物击打, 会形成深度达毫米级的缺陷,破坏车轴表面完整性, 严重威胁车辆安全.本研究采用空气炮装置预制合金钢车轴小试样异物致损(foreign object damage, FOD)缺陷,采用扫描电子显微镜和体视显微镜观测损伤特征.开展高周疲劳试验获得光滑试样和FOD损伤小试样的疲劳S-N曲线,考虑载荷模式、表面质量和尺寸系数推证出全尺寸车轴的疲劳性能.断口分析表明, 裂纹于FOD附近多处位置萌生, 并在不同平面内连续扩展,最终汇聚为一个半椭圆形裂纹. 基于Peterson公式和El Haddad模型估算异物冲击速度100 m/s和138 m/s试样的理论疲劳极限远低于试验结果, 过于保守; 同时也远低于标准推荐值, 偏于危险. 最后,采用修正的Miner理论公式估算含FOD实物车轴的服役寿命,满足最低25年的服役寿命.

关键词:

Abstract

As the key load-carrying component of high-speed vehicles, theaxle bears various loads from both body and track, the service performanceis directly related to the high-speed railway safety. On account of the fatigue crack is often concealed and sudden,the train derailment caused by axle fracture is catastrophic. Therefore, itis very important for the safe and reliable operation of high-speed railwayto ensure that the axle does not break suddenly during operation. Foreignobject damage (FOD) larger than millimeter frequently happens during therunning of high-speed railway axles, causing damage to the surface integrityof the axle, which significantly induces the safety problem. In the present study, by using a commercial compressed-gasdevice, foreign object damage was prepared on alloying steel specimens fromhigh-speed railway hollow axles. The damage features were thenobserved using the stereomicroscopy and scanning electronic microscopy (SEM). Thefatigue S-N curves and fatigue limits were acquired for smoothed and FODedspecimens under high cycle fatigue (HCF) experiments. In view of the loadvariation, surface quality and size between the small-sizedspecimens and full-scale axles, the fatigue properties of FODed specimenswere modified to deserve the fatigue performance of full-scale axles.Through the fracture surface analysis, it was found that the multicrack initiations occurred in the FOD crater, and the cracks propagatedcontinuously in different planes to converge into a semi-elliptic crack.Besides, theoretical fatigue limits from Peterson formula and ElHaddad model under two impact velocities (100 m/s and 138 m/s) were moreconservative than those of experimental value and also far from standard value, showing an over dangerous design. Finally, the service life of FODed axlescalculated by the modified Miner formula can satisfy the 25years design lifetime of high-speed hollow axles.

Keywords:

PDF (7770KB)元数据多维度评价相关文章导出EndNote|Ris|Bibtex收藏本文

本文引用格式

吴圣川, 罗艳, 王文静, 李永恒, 胡春明. 异物致损铁道车轴的疲劳强度及寿命评估 1). 力学学报[J], 2021, 53(1): 84-95 DOI:10.6052/0459-1879-20-228

Wu Shengchuan, Luo Yan, Wang Wenjing, Li Yongheng, Hu Chunming.

引言

铁路运输因具有成本低、运量大、速度快、安全性高等特点, 已成为地面交通的大动脉,备受世界各国的青睐[1-2].车轴是高速列车安全可靠运营的核心部件之一, 其服役状态直接关乎车辆安全,实际运行中车轴表面诱发的任何超标缺陷都有可能导致灾难性事故[3]与欧洲和日本相比, 中国高铁的运行环境极端复杂,甚至同一线路会穿越超长隧道、桥梁、戈壁、风沙、极寒、高温、腐蚀、缺氧、辐照等区域等. 当列车在这些环境中保持超长时间高速运行时,车轴表面很有可能受到空气动力学效应卷起的道砟、冰雪等各型异物击伤车轴, 形成异物致损(foreign object damage, FOD)缺陷. FOD的引入不仅破坏了表面完整性, 而且使车轴内部金属基体暴露于盐雾、雨水等腐蚀环境中, 进一步降低车轴的抗疲劳断裂性能. 2006年,澳大利亚就发生了一起道砟击伤车轴形成疲劳裂纹引起车轴断裂及列车脱轨的严重事故[4-5]随着我国高速列车运行速度的不断提高及服役环境的日益复杂和极端, FOD被认为是影响车辆安全运行的重大隐患问题之一,应给于足够重视[4-6].FOD在材料表面形成体积型凹坑, 破坏了部件的表面完整性, 严重降低了材料及结构的抗疲劳性能. 异物冲击过程中试件伤损主要有4种形式:(1)冲击坑本身引起的几何应力集中效应; (2)外物冲击后底部材料塑性流动引起的组织变化; (3)缺口周围的微观几何不连续损伤(如材料堆积、折叠、微裂纹等); (4)缺口处残余应力(底部为压缩,边缘呈现拉伸状态)[7]目前研究, 多为航空航天中异物致损钛合金叶片材料, 在裂纹萌生和扩展及数值仿真方面做了大量工作[8-12]Nicholas等[8]认为, 材料损伤程度与异物冲击速度有关, 在一定范围内随着冲击速度的提高,损伤程度增大. Ritchie等[9].分析了速度对钛合金试件裂纹萌生的影响, 当速度为200 m/s时裂纹在坑底萌生, 当达到300 m/s时, 裂纹萌生于缺陷边缘. 对于冲击角度的影响, Ruschau等[10]和Martinez等[11]发现, 角度为30$^\circ$ 的圆形异物造成的损伤大于角度0$^\circ$; 当异物为块体时, 角度50$^\circ$和80$^\circ$带来的损伤比角度20$^\circ$要小[12].

近年来, 在无砟轨道和有砟轨道上运行的高速列车车轴表面均发现了深度不一、形貌各异的异物致损现象, 初步分析应为强风或者空气动力学卷起外物高速击打车轴所致, 并且认为异物速度与列车速度保持一致. 截至目前, 鲜有研究FOD致损高铁车轴EA4T钢及疲劳性能研究工作. 论文作者运用空气炮开展圆形异物冲击车轴合金钢模拟, 研究了不同速度下FOD对车轴材料疲劳性能及服役寿命的影响, 初步构建了典型异物(模拟实际任意外物)致损高铁空心车轴的损伤容限设计及服役性能评定方法[13-14].

本论文首先统计国内外铁路车轴损伤类型, 依据实际合金钢车轴表面FOD尺寸和形貌来预制出球形体积缺陷.利用体式显微镜、扫描电子显微镜(SEM)、高周疲劳试验机等深入研究了FOD对现役高速列车空心车轴钢(EA4T或25CrMo4)疲劳性能及剩余寿命的影响.

同时考虑到FOD特征及几何尺寸、表面质量、加载方式等因素对小试样疲劳性能的影响, 理论推证出实物车轴疲劳P-S-N曲线和疲劳强度. 最后, 结合5级载荷谱估算了异物致损车轴在变幅载荷作用下的服役寿命, 以期为伤损铁路车轴疲劳强度及寿命评价提供指导.

1 车轴表面损伤特征

1.1 缺陷的种类

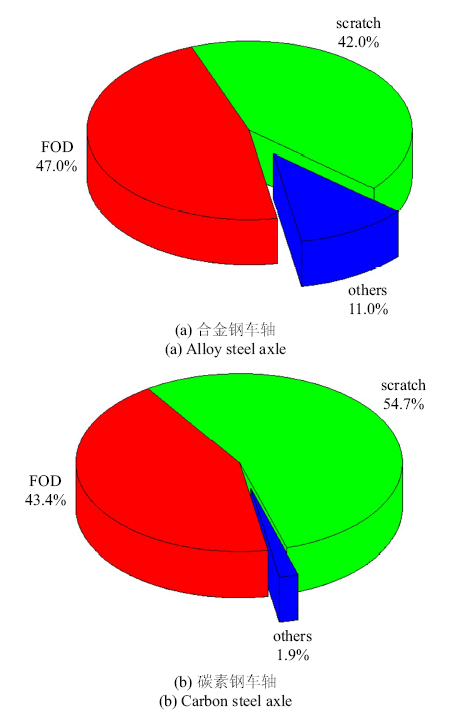

统计现役高铁车轴损伤分布, 把表面损伤分为划伤、磨损、锈蚀、裂纹和FOD等5种. 对合金钢EA4T车轴缺陷进行分析,得到如图1(a)所示的缺陷占比[4-5,15-16], 其中划伤和FOD两类缺陷约为89%; 再对碳素钢S38C车轴表面缺陷统计分析(见图1(b)),划伤和FOD两种缺陷比例超过90%[3]由此可见, 划伤和FOD是车轴的主要损伤特征.图1

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图1现役车轴表面缺陷种类及分布

Fig.1Defect type and distribution of in-service railway axles

1.2 缺陷的位置

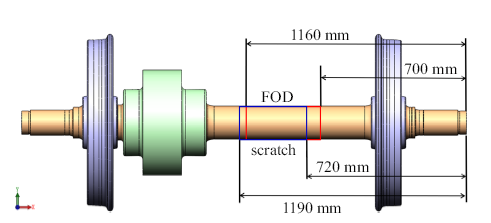

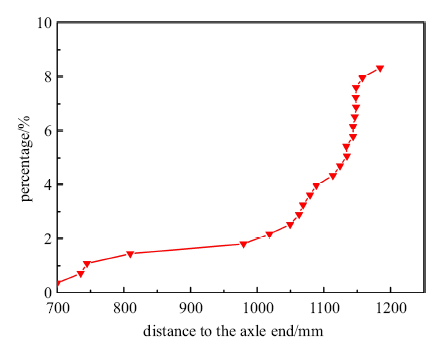

鉴于划伤和FOD的高发性, 对其分布位置进一步统计. 对于动车车轴,划伤分布在距非齿轮箱轴端720~1190 mm之间, 而FOD分布在距轴端700~1160 mm之间(如图2所示). 从图3中还可以看出,约88%的FOD发生于轴端950~1160 mm.图2

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图2多发划伤和FOD的轴身区域

Fig.2Scratch and FOD occurred locations of axle body

图3

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图3车轴FOD的分布区域

Fig.3Distributed FOD of railway axles

1.3 缺陷的尺寸

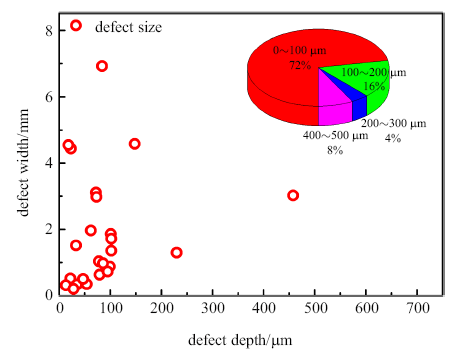

如前所述, FOD分别占合金钢EA4T车轴和碳素钢S38C车轴总缺陷的47.0%和43.4%, 是最主要和最危险的表面损伤形式. 为此,采用工程中最常用的复型法[17]来测量车轴FOD的尺寸和形貌.此外, 车轴检修中的缺陷表征有深度和宽度两个数据, 深度可使用复型粉复型, 而宽度则通过AC试纸复型法得到. 将复型法获得的FOD缺陷深度和宽度进行分析, 发现最大宽度不超过7000 $\mu$m, 最大深度不超过500 $\mu$m (见图4[4-5, 15-16]). 实际运用中, 缺陷限度多以深度作为评判指标, 通常忽略其宽度对于裂纹扩展特性的影响[3], 因此将缺陷占比按照深度进行划分, 其中小于300 $\mu$m占比为92%. 尽管如此, 虽然深度为400~500 $\mu$m的缺陷占比小, 但危害性较大,由此认为, 400~500 $\mu$m深度的缺陷是车轴FOD最恶劣的情况. 本文基于这一深度分布特征进行车轴FOD的模拟试验.

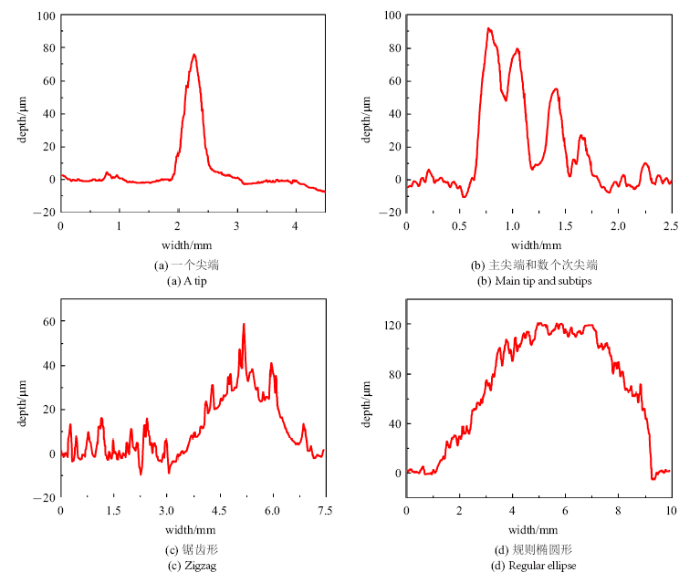

1.4 缺陷的形貌

必须指出, 在研究缺陷对车轴疲劳性能的影响中, 仅依靠最大深度和宽度是不全面的,也有必要考虑FOD的几何形状变化. 根据缺陷的复型测量,FOD形貌主要包括如图5所示的几种形态: (1)缺陷存在一个尖端;(2)缺陷除存在一个主尖端外还存在次尖端;(3)在整个缺陷宽度尺寸存在多个尖端(锯齿状); (4)较规则的椭圆形缺陷.图4

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图4车轴损伤深度和宽度分布

Fig.4FOD depth and width points of the axle

图5

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图5车轴FOD几何形貌

Fig.5FOD morphology of the axle

2 试样制备及疲劳试验

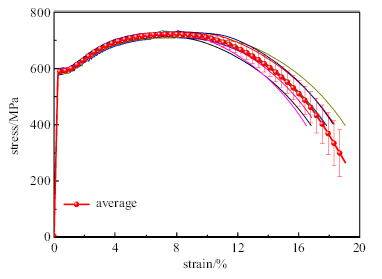

论文所用材料取自现役合金钢EA4T空心车轴, 这也是目前欧洲和中国高速铁路车轴的主流材质, 具有良好的力学和抗疲劳性能.2.1 拉伸力学性能

由于FOD多发于轴身, 表层材料尤其重要. 在车轴表面取9个试样通过MTS809试验机进行单轴拉伸试验, 得到图6所示的应力-应变曲线. 平均化处理后,弹性模量为225 GPa, 屈服强度为591 MPa, 抗拉强度为722 MPa, 断后伸长率为17.5%.图6

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图6车轴表层材料的应力-应变曲线

Fig.6Stress-strain curve of axle surface material

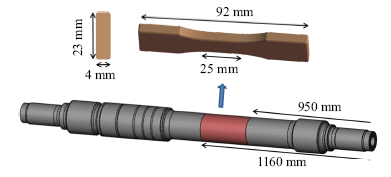

2.2 异物致损制备

常用FOD制备方法有:机械加工缺口法、准静态挤压法、低速冲击法以及空气炮高速冲击法[13,18].研究表明, 缺陷处残余应力对裂纹萌生有重要影响,而机械加工难以得到有效的残余应力场.虽然低速冲击和准静态挤压能够获得残余应力场,但它们都无法真实模拟出高速飞行的异物与材料的动态作用过程, 不能得到微观特征.而航空发动机叶片FOD研究中常用的空气炮装置能够克服这些不足,模拟车轴运行中的异物冲击也比较准确[14].由于FOD多发生于轴身, 并且约88%的FOD发生于距非齿轮箱端950~1160 mm处, 在此处切取板状试样进行缺陷预制, 如图7所示.图7

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图7异物冲击车轴试样尺寸和取样位置

Fig.7Sample size and sampling position of FODed axle

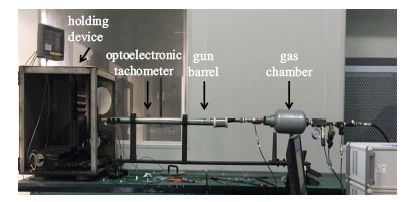

如图8所示, 在气室内充入高压氮气, 调节气压控制弹体发射速度,在炮管末端使用光电测速装置测定外物飞行速度. 为尽可能模拟运营工况,异物冲击速度设置为实际运行速度350 km/h (约100 m/s)和未来的更高设计速度500 km/h (约138m/s), 冲击角度为垂直冲击板状试样表面.

图8

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图8用于FOD试样制备的空气炮装置

Fig.8The compressed gas gun facility used to prepare the FODed specimens

参考如图5所示FOD形貌测量, 根据BS 7910和GB/T 19624——2004标准, 为便于研究, 目前所有缺陷均采用标准的椭圆或半椭圆形状来表征.选取长度和宽度上的最大值作为椭圆的长轴和短轴, 最终将车轴表面FOD规则化为半椭圆. 为得到截面呈半椭圆形的FOD形貌, 采用直径6 mm的钢球异物在平板试样上进行垂直撞击. 选用较高硬度GCr15的轴承钢, 力学性能如表1所示.

Table 1

Table 1Basic mechanical properties of impact foreign object materials

|

新窗口打开|下载CSV

通过体式显微境观测损伤宏观形貌(见图9). 可见, FOD为较为规则的圆形, 截面为半椭圆形, 缺陷深度、宽度及位置的离散性较小. 可以预期,采用球形异物制备的疲劳试样获得的疲劳P-S-N曲线和疲劳强度具有较高的可靠性[13].

图9

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图9外物冲击模拟

Fig.9Simulation of foreign object impact

2.3高周疲劳试验

为研究FOD的影响, 以试样发生断裂作为失效准则, 采用MTS-810试验机对光滑试样和FOD试样进行疲劳试验, 应力比R=-1.考虑到试样的FOD缺陷尺寸、宏观形貌和微结构特征存在一定差异[13], 采用传统的升降法不易获得含FOD试样的疲劳极限.

引入Maxwell等[19]提出的逐步加载法测试单试样在10$^{7}$周次下的疲劳极限. 设置初始应力小于预期疲劳极限, 若第一个10$^{7}$周次内试样未断, 增大应力后重复上述过程, 直至第$i$个10$^{7}$周次发生断裂.最后两个循环的最大应力可近似为试样的疲劳极限

式中, $\sigma_{f}$为10$^{7}$周次的疲劳极限, $\sigma_{i}$和$N_{fai}$分别为第$i$个循环时最大应力和循环周次.

3 结果与分析

3.1 外物损伤特征

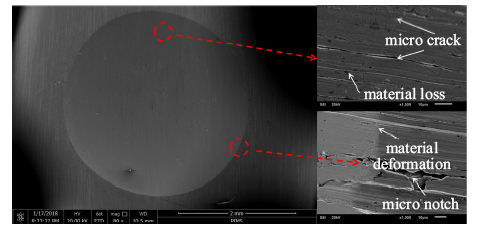

采用SEM观测损伤特征(见图10). 在缺陷边缘可见明显的材料丢失、挤出及微裂纹和微缺口, 这为疲劳裂纹的萌生提供了有利条件.图10

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图10车轴钢EA4T试样FOD微观损伤特征

Fig.10FOD microscopic damage characteristics of typical axle steel EA4T specimen

3.2 基于缺口系数的疲劳强度预测

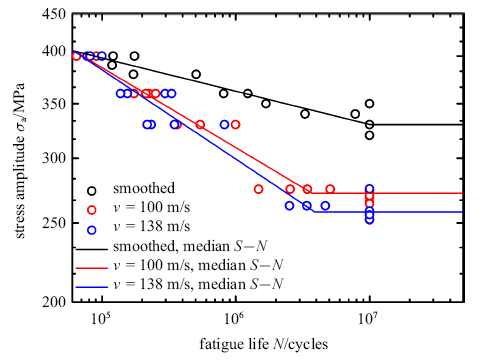

通过高周疲劳获得光滑试样、冲击速度100 m/s以及138 m/s的中值疲劳$S$-$N$曲线. 由图11可知, FOD试样的疲劳性能较光滑试样差, 且冲击速度越高, 疲劳极限越低. 同时发现, FOD试样寿命数据的离散性明显大于光滑试样. 这是由于FOD直接形成了不同水平的应力集中.图11

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图11光滑试样和FOD试样的疲劳S-N曲线

Fig.11Fatigue S-N curves of smoothed and FOD specimens

异物冲击在试样表面形成了微缺陷或缺口, 并引起应力的局部提高现象.缺陷的损伤程度及影响可用理论应力集中系数$K_{t}$来表示

式中, r为缺陷半径, d为缺陷深度, 其中r一般可等效为冲击外物半径[10,20].

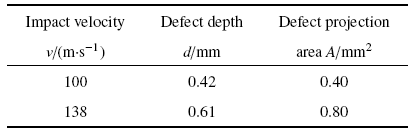

通过体式显微镜测量疲劳试样断口从而得到缺陷深度和投影面积, 见表2所示.

Table 2

Table 2FOD defect depths and projected areas

|

新窗口打开|下载CSV

由Peterson公式[21], 并结合理论应力集中系数估算FOD试样的疲劳缺口系数$K_{f}$$\begin{eqnarray}K_{f} =1+\frac{K_{t} -1}{1+a^* /r}\end{eqnarray}$(3)

式中, $a^*$为材料常数, 此处有$a^*=0.18$ mm[21], 缺口敏感系数$q$可进一步表示为

注意$q$值在0~1之间变化, 它反映了缺口的敏感程度, 该值越大, 代表缺口敏感性越高. 由此得FOD试样缺口敏感系数q=0.94,说明当外物半径为3 mm时试样缺口敏感性较高.

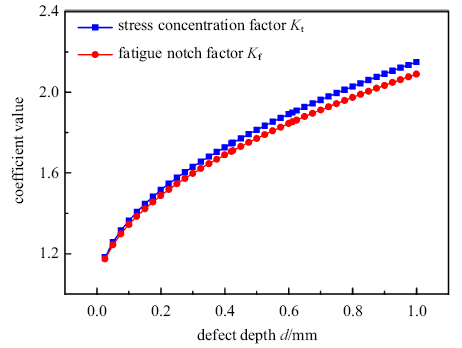

图12给出了理论应力集中系数$K_{t}$和疲劳缺口系数$K_{f}$随着缺陷深度$d$变化的规律.由图可知, 疲劳缺口系数$K_{f}$总是小于应力集中系数$K_{t}$, 且两者均随着缺陷深度的增大而增大, 即随着深度的增加, 疲劳性能降低,裂纹萌生的概率增大.

图12

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图12两种系数随缺陷深度变化趋势

Fig.12Variation trend of two coefficients with defect depth

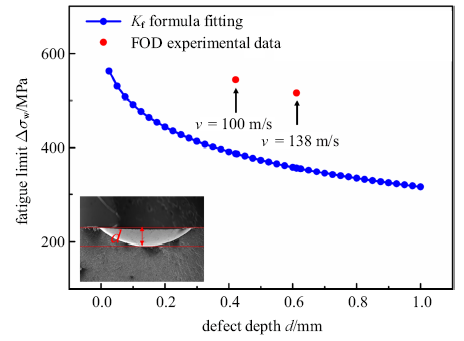

基于Peterson公式, 冲击速度$v=100$ m/s下试样的理论疲劳极限$\Delta \sigma_{w1}=386$ MPa (试验值544 MPa), 而$v=138$ m/s时理论疲劳极限$\Delta\sigma_{w2}=356$ MPa (试验值516 MPa). 由此可见, 基于疲劳缺口系数预测的理论值低于实测结果, 显得过于保守如图13所示.造成这一重要偏差的可能原因是, 经典的弹性力学Peterson公式并未考虑材料本身塑性贡献及异物高速冲击后残余应力和微结构特征等的综合影响[20],而是仅考虑了宏观几何缺口效应. 事实上, FODed试样的疲劳性能与宏观缺口、残余应力和微结构特征及材质韧性等都有关.

3.3 基于El Haddad模型的疲劳强度预测

在评价含缺陷构件的疲劳性能时, 研究者利用Murakami参数$\sqrt{a}$来描述缺陷尺寸的影响[22].鉴于标准的Kitagawa-Takahashi (K-T)图在对含缺陷材料及构件疲劳强度评价时未考虑短裂纹或者近门槛区效应, 根据El Haddad[23]引入的本征裂纹参数, 结合Murakami参数对标准的K-T图进行修正, 进而评估含缺陷车轴试样的疲劳强度.图13

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图13基于疲劳缺口系数的疲劳极限预测结果

Fig.13Theoretical prediction results of fatigue limit based on fatigue notch factor

式中, $\Delta K_{th}$为长裂纹扩展门槛值(单位MPa$\cdot $m$^{1/2})$, $F_{w}$为几何位置参数(对于表面缺陷, 有$F_{w}=0.65$), $\Delta \sigma_{0}$和$\Delta \sigma_{w}$分别代表光滑试样和含缺陷车轴试样的疲劳极限(单位MPa), $\sqrt{a_0}$为材料及结构的Murakami本征缺陷尺寸参数(单位: $\mu$m).

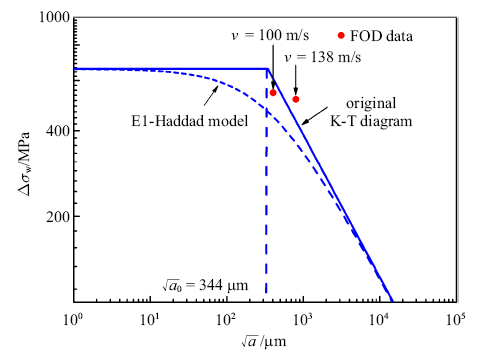

为此, 基于光滑试样疲劳极限$\Delta \sigma_{0}=660$ MPa, 和长裂纹扩展门槛值$\Delta K_{th}=14$ MPa$\cdot$m$^{1/2}$[14], 计算得到$\sqrt{a_0}=344$ $\mu$m, 绘制图14所示的FOD车轴试样缺陷尺寸和疲劳极限的修正K--T图.

由图14可知, 标准K-T图所确定的安全域仍然存在缺陷致失效点, 导致评估不可靠、不安全, 而ElHaddad模型的安全域内无失效点, 可见预测结果是较为安全和保守的.但是, 应该注意的是El Haddad模型预测的疲劳极限结果与试验值同样具有一定偏差,且理论预测值($\Delta \sigma_{w,v=100 m/s}=447$ MPa,$\Delta \sigma_{w,v=138\ m/s}=362$ MPa)仍然是小于试验值的, 这一结果与疲劳缺口系数的理论预测相似, 同样忽略了材质塑性的影响.

图14

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图14基于El Haddad模型的疲劳极限预测结果

Fig.14Prediction results of fatigue limit based on standard El Haddad model

在引言中提到, 异物致损对构件疲劳性能的影响主要有4种形式.研究者使用金相显微镜和电子背散射衍射对FOD缺口处晶粒进行表征发现,在异物冲击大的形变以及高形变率下缺口处发生了塑性流动, 晶粒发生细化,形成局部强化层[6,14]. 强化层的形成, 一定程度上增大了材料的表层硬度, 提高了材料的局部抗疲劳裂纹萌生能力. 同时,在高速冲击下, 缺口发生不均匀塑性变形并产生残余应力场.残余应力场对材料的疲劳性能有重要影响,坑底部引入的残余压应力能有效缓解外载荷产生的拉应力,这使得材料及结构服役中疲劳裂纹不易从缺口根部萌生, 有利于提高寿命; 相应地,在冲击坑边缘形成了残余拉应力, 多数疲劳裂纹萌生和扩展于此处,往往降低寿命, 是材料失效的主要原因之一[14, 24-25].

综上, 异物冲击形成的材料强化层和残余压应力会提高其抗疲劳性能,宏观缺口形成的应力集中及坑边缘处的残余拉应力则会降低服役性能,异物致损试样的疲劳性能是坑底部微结构、残余应力、应力集中及材质本身韧性等综合作用的结果.本论文中, 在引入Peterson公式和ElHaddad模型进行疲劳极限预测时仅考虑了宏观缺口的消极作用, 未考虑积极因素, 尤其是未考虑材质本身的影响,这是试验值与理论值具有较大差异的原因之一[26].从图13和图14中理论预测的疲劳极限与试验所得疲劳极限的对比,可以看到理论模型预测的疲劳极限明显低于试验值,这恰恰说明了两类理论模型仅考虑了冲击坑缺陷本身的几何应力集中影响, 未考虑基体材料的重要贡献.

另外, 鉴于异物冲击缺口的特殊性, 疲劳极限采用逐步加载法进行测试.该方法在试验过程中会使材料产生"锻炼效应", 即随着低应力载荷频次的增加,材料疲劳极限会呈现提高的趋势[27-28].显然, 理论疲劳极限的预测模型并未考虑到这种试验测试过程诱导的疲劳强度提高现象.因此, 这可能也是理论预测值低于试验测试值的可能原因之一.

由此认为, 无论是Peterson公式还是El Haddad模型的疲劳极限预测都过于保守,用于异物致损车轴的疲劳性能评估是不经济的.

3.4 断口特征

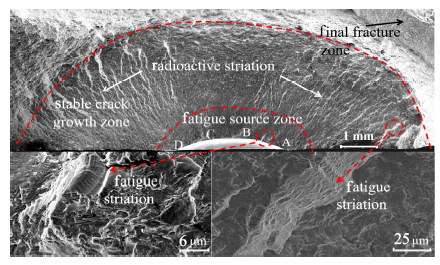

对典型高周疲劳试样的断口分析发现, 在疲劳源区发现裂纹呈现多源萌生模式,并最终汇聚为典型的半椭圆形长裂纹(见图15).图15

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图15异物冲击试样的高周疲劳断口

Fig.15High cycle fatigue fracture of FOD specimen

这一多裂纹源萌生裂纹现象表明,高速异物冲击后在坑底部形成的大量微缺口(见图10)成为了二次裂纹的萌生源区,在坑边缘起裂后直接贯穿底部的微缺陷, 呈现出多裂纹源现象.在扩展区可见放射性条纹,在稳定扩展区放大观察可见疲劳条带[29].这一现象清楚地表明, 异物冲击是相对比较危险的一种损伤形式, 应引起足够重视.

4 实物车轴的疲劳性能

4.1 疲劳P-S-N曲线

如前所述, 由于FOD的作用, 伤损小试样的疲劳性能较光滑试样差. 据此推测,坚硬异物冲击全尺寸车轴导致FOD, 破坏车轴结构完整性, 会严重降低车轴的疲劳性能.为此, 有必要对含有FOD的全尺寸实物车轴的疲劳性能进行研究.然而, 实物车轴疲劳极限与同材质小试样疲劳极限存在显著差异[30].为此, 需要综合考虑FOD诱导缺口效应、尺寸效应、表面质量、加载方式及环境条件等因素的影响[31],如下式所示

式中, $\sigma_{fa}$为FOD车轴疲劳极限, $\sigma_{fs}$为FOD试样疲劳极限, $\alpha $, $\beta$, $\varepsilon$分别为载荷系数、表面质量系数和尺寸系数, 取值[30]为1.11, 0.9和0.86.

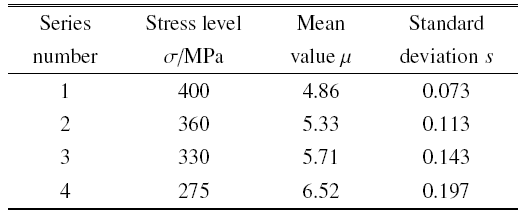

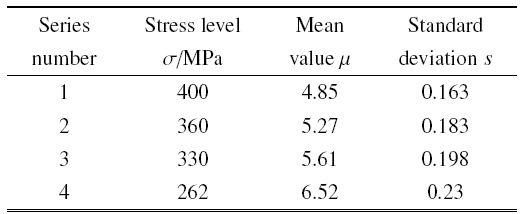

表3和表4给出了两种冲击速度下疲劳寿命的分布. 可见两者的寿命标准差不同,并且随着应力水平的降低, 离散性增大; 同时, 速度$v=100$ m/s时低应力水平的标准差略小于速度$v=138$ m/s.这两个应力值均接近于各自的疲劳极限值, 说明随着异物冲击速度的增大,试样疲劳极限离散性增大. 也就是说, 异物速度越高,缺口底部的微裂纹、材料丢失及残余应力等对疲劳裂纹萌生的影响越复杂,或者说裂纹萌生源的不确定性增加[9].

Table 3

Table 3Fatigue life distribution parameters of $v=100$ m/s断行

|

新窗口打开|下载CSV

Table 4

Table 4Fatigue life distribution parameters of v = 138 m/s

|

新窗口打开|下载CSV

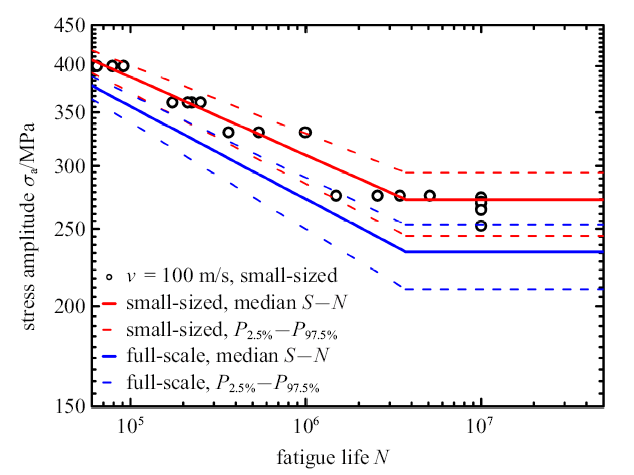

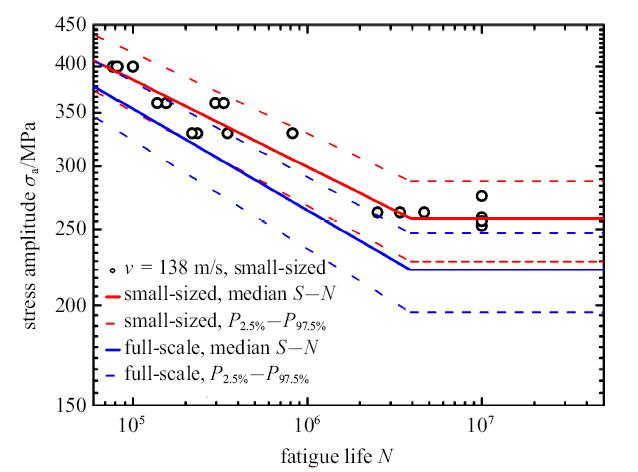

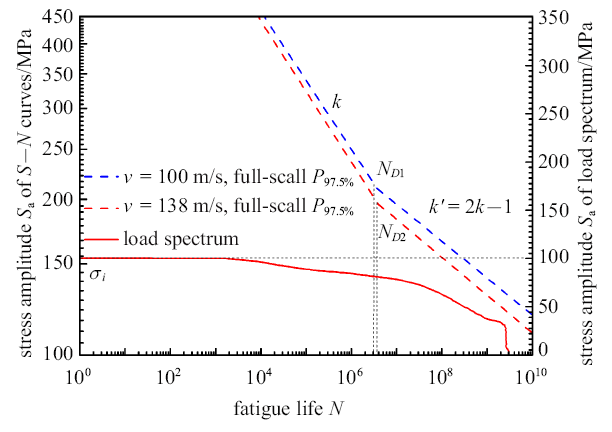

考虑到疲劳寿命数据的离散性, 尤其是高速异物冲击下低应力水平离散性增大,引入概率方法采用样本信息聚集原理[32]绘制不同冲击速度下小试样和全尺寸车轴的疲劳P-S-N曲线,如图16和图17. 由图可知, 不同存活率下小试样和全尺寸车轴的疲劳P-S-N曲线不平行, 为向下开口的喇叭形状,更进一步说明了FOD试样和实物车轴不同应力水平下离散性存在差异这一本质特征.

图16

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图16$v=100$ m/s小试样和实物车轴疲劳曲线

Fig.16Small-sized and full-scall fatigue curves of $v=100$ m/s

图17

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图17$v=138$ m/s小试样和实物车轴疲劳曲线

Fig.17Small-sized and full-scall fatigue curves of $v=138$ m/s

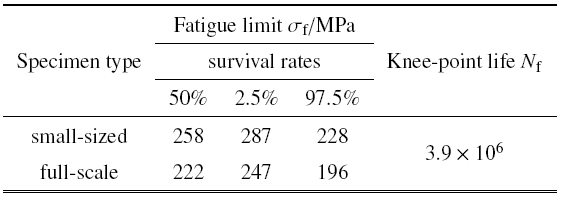

根据式(9)得到的全尺寸实物车轴在不同存活率下的疲劳极限如表5和表6所示.

分析发现, 两种FOD车轴在存活率97.5%的疲劳极限均低于EN 13104标准中240MPa的限值. 可能的原因是, EN 13104标准在强度设计时未考虑车轴存在FOD的情况.本研究对此进行了有益的尝试, 为车轴运用评价提供了理论参考.

Table 5

Table 5Axle fatigue limit of $v=100$ m/s

|

新窗口打开|下载CSV

Table 6

Table 6Axle fatigue limit of $v=138$ m/s

|

新窗口打开|下载CSV

4.2 服役寿命估算

载荷谱是进行车轴疲劳可靠性设计、强度和寿命估算及损伤容限分析必不可少的基础数据[33].高速列车车轴实际受载形式极其复杂, 在运行过程中往往呈现出一种典型的变幅加载模式,为车轴强度及可靠性评价带来了困难. 依据相关标准, 论文采用5级谱进行车轴的服役寿命估算[34].在传统的名义应力法设计中, 认为低于疲劳极限的载荷对车轴疲劳损伤没有影响.实际上, 随着循环周次的增加, 经受高周疲劳加载的铁路车轴疲劳强度会显著降低[33-34], 尤其是在出现缺陷后.因此, 对车轴运用的累积损伤进行评估时需要考虑小载荷,此处通过对传统的Miner理论进行修正.

将疲劳极限下的疲劳S-N曲线延长到具有恒定斜率系数$k' =2k-1$的斜线区[34-35],$k$为标准疲劳曲线斜率, 则临界损伤$D_{cri}$计算公式为

式中, $\sigma_{f}$和$N_{f}$分别表示全尺寸车轴的疲劳极限及其对应拐点的循环周次, $\sigma_{i}$和$n_{i}$为载荷谱各级应力水平及其对应的循环周次.

考虑到高铁车轴实际运用的高安全可靠性, 采用存活率97.5%的全尺寸车轴的疲劳极限进行估算. 由于载荷谱的峰值应力低于疲劳极限(见图18), 则公式(10)进一步简化如下

标准FKM认为钢制材料部件有$D_{crit}=0.3$, 此处采用式(10)中修正的Miner公式来估算FOD车轴的剩余寿命. 分析结果发现, 无论是异物冲击速度$v=100$ m/s还是更高速度$v=138$ m/s, 全尺寸车轴的剩余寿命均满足无限寿命.

图18

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图18疲劳P-S-N曲线与载荷谱的比较

Fig.18Comparison of fatigue P-S-N curves and load spectrum

通常, 高铁车轴设计寿命为25~35年[36-37],按照平均每年运行40万千米来核算, 含FOD合金钢车轴的寿命仍然满足设计要求. 但必须指出,实际运营环境和工况要远比图18所示更为复杂,例如列车经过道岔、隧道、沉降、桥梁、曲线、轮对多边形等以及列车经受风沙、极寒、戈壁、高温、腐蚀等地区.在旋转弯曲加载、异常振动载荷及非常温环境条件下,这些初始缺陷有可能快速形成应力集中和微裂纹,而裂纹会否进一步扩展以及扩展速率将是车轴设计和运用必须关注的重要课题.

由此可见, 作为高速列车极其重要的安全临界部件, 伤损车轴疲劳强度可靠性及服役行为的准确评估仍然面临着巨大的挑战. 最近,论文作者[34]提出了"名义应力"+"损伤容限"的"阶梯疲劳评估框架"[38], 被日本新干线著名****Makino称为高速铁路领域重要进展. 这一思想的提出,不仅为异物致损铁路车轴疲劳强度及寿命评价提供了新思路, 而且为铁路车辆其他结构的设计提供了理论依据. 尽管如此, 这一新思想需要在理论和实验等各方面的验证.

5 结论与展望

通过对FOD车轴试样进行全面的实验研究与理论分析, 得到如下结论:(1)实物车轴损伤有划伤、微动磨损、锈蚀、裂纹和FOD等.其中FOD分别占合金钢车轴和碳素钢车轴各类缺陷的47.0%和43.4%,是高速动车组车轴的主要表面损伤形式.

(2)异物冲击造成的材料挤出、微裂纹和微缺口等特征为裂纹萌生提供了有利条件.FOD试样的疲劳极限明显低于光滑试样, 并且随着异物冲击速度的提高而降低,离散性增大.

(3)考虑载荷模式、表面质量及尺寸效应,对试样疲劳极限修正得到全尺寸FOD车轴的疲劳极限,存活率为97.5%的FOD车轴疲劳极限比EN 13104标准的推荐值偏低.

(4)采用FKM推荐钢制部件临界损伤$D_{crit}=0.3$和修正的Miner理论估算含FOD实物车轴的服役寿命,仍然满足30年设计寿命.

综上所述, 基于疲劳P-S-N曲线存活率97.5% 下含FOD的全尺寸车轴的疲劳极限显然已低于车轴设计标准EN 13104限值, 依此开展高铁车轴的设计将具有较大的安全风险. 但是, 根据修正的Miner理论和实测载荷谱估算的剩余寿命又完全满足25~35年设计寿命, 显然两种评价方法给出了相互矛盾的评估结论. 这也表明, 对于含FOD等表面损伤的实物车轴已不适用于传统的名义应力设计方法. 这是因为, 一方面, 相关设计标准中均考虑车轴在实际运用中受到外部损伤后的服役行为; 另一个方面,FOD最大深度达0.5 mm, 需采用基于断裂力学的损伤容限设计方法对车轴进行剩余强度和寿命进行评价.

2018年, 国家宣布全面启动川藏铁路建设, 将修建世界上技术难度最大的"高原动车". 川藏铁路依次经过四川盆地、川西高山峡谷区、川西高山原区、藏东南横断山区、藏南谷地等不同地貌地区.线路经过区域山高谷深, 地形地质条件极其复杂, 不仅要克服巨大的海拔高差、复杂地质状况, 还要克服超长隧道、超高桥梁等技术难题.

这些复杂环境和地质条件是世界铁路未曾触及和极具挑战性的技术难题, 轨道车辆短时间内跨越漫长高山峡谷及超长隧道和桥梁,经历极寒、高温和腐蚀等复杂区间. 尤其是列车高速通过冰区和峡谷地带时, 有可能导致外物损伤关键部件导致疲劳裂纹扩展.而确保车辆部件在极端环境中的运用状态良好及服役性能和寿命可控是未来川藏铁路车辆材料选型和结构设计的重要课题.

参考文献 原文顺序

文献年度倒序

文中引用次数倒序

被引期刊影响因子

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 3]

[本文引用: 3]

[本文引用: 4]

[本文引用: 3]

[本文引用: 2]

[本文引用: 1]

[本文引用: 2]

[本文引用: 2]

[本文引用: 2]

[本文引用: 1]

[本文引用: 2]

[本文引用: 4]

[本文引用: 4]

[本文引用: 5]

[本文引用: 2]

[本文引用: 2]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 2]

[本文引用: 2]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 2]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 2]

[本文引用: 2]

[本文引用: 4]

[本文引用: 4]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]