两相流冲蚀腐蚀是机械磨损与电化学腐蚀过程相耦合下材料失效的一种形式,当腐蚀与冲蚀交互作用时,其破坏机理更为复杂,通常所测得的质量损失高于由冲蚀或腐蚀单独引起的材料损失[4]。冲蚀腐蚀(erosion-corrosion)是纯冲蚀(erosion)和纯腐蚀(corrosion)相结合作用的结果,但其单独作用产生的质量损失并不等于总的冲蚀腐蚀的质量损失。而那部分由电化学过程和机械磨损过程相互作用产生的质量损失称之为协同作用(synergistic effect)。所以,冲蚀腐蚀的总质量损失是由纯冲蚀、纯腐蚀及其两者的协同作用引起的[5]。

已有研究表明,相比于两相流垂直冲击,斜角冲击会使材料表面更加粗糙,同时也使得材料更加脆弱。斜角下的纯冲蚀也比垂直冲角下的冲蚀腐蚀对材料产生的破坏力更大。因此,冲角与金属材料的冲蚀率有明显的相关关系[6-8]。Burstein和Sasaki[9]采用声波法研究了304L不锈钢在10°~90°冲角区间下的冲蚀腐蚀行为,管路流体为质量分数0.8%的泥浆和0.6mol的NaCl水溶液,实验表明,样品的质量损失峰值出现在40°~50°冲角区间内。Lopez等[10]研究了奥氏体304不锈钢和马氏体420不锈钢在酸性环境下(0.5 mol H2SO4+质量分数3.5% NaCl+质量分数30%石英砂)的抗冲蚀腐蚀性,结果表明,较硬的420不锈钢表现出较弱的抗冲蚀腐蚀性能。Andrews等[11]研究了泥浆冲蚀腐蚀环境下冲角对316不锈钢性能的影响,结果表明,在45°冲角下316不锈钢的质量损失最大,表现出较弱的抗冲蚀性能。Hu与Neville[12]在研究316不锈钢和326不锈钢两相射流的实验中采用电化学手段描述了冲蚀与腐蚀之间的协同作用。Abedini和Ghasemi[13]研究了射流速度和颗粒浓度对铝黄铜表面粗糙度的影响。Yao等[14-16]考虑了颗粒运动轨迹和颗粒-壁面撞击点分布等因素,探究了射流条件下对材料冲蚀腐蚀行为的影响,为本文实验提供了一定的指导意义。

本文研究了不同冲角、冲蚀时间、流体性质(有无氯离子)等因素对304不锈钢冲蚀腐蚀的影响。采用金相显微镜和电化学测量方法对不同冲角下材料的表面形貌和抗冲蚀腐蚀性能进行了研究。

1 实验方法和装置 以304不锈钢作为实验材料,其HV硬度值为200,化学元素组分如表 1所示。冲蚀颗粒采用分析纯石英砂,密度为2650kg/m3,目数为40~60,粒径在250~375μm之间。

表 1 304不锈钢化学元素组分 Table 1 Chemical composition of 304 stainless steel

| 化学元素 | 质量分数/% |

| C | 0.03 |

| Si | 0.3 |

| Mn | 1.6 |

| Ni | 10.9 |

| Cr | 18.4 |

| S | 0.01 |

| P | 0.03 |

| Fe | 68.73 |

表选项

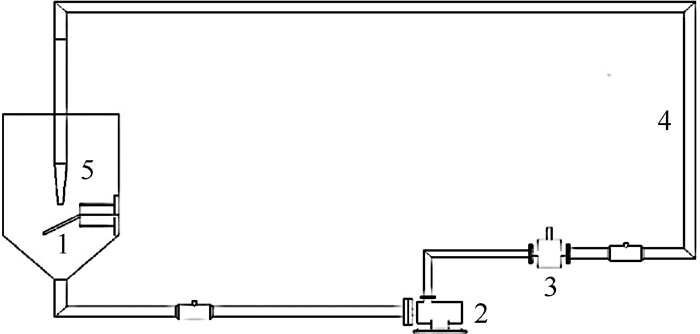

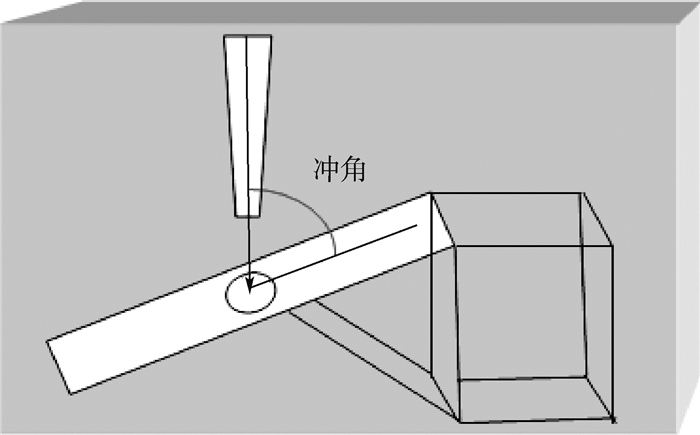

冲蚀实验装置如图 1所示。图 1中喷嘴射流与样品支架的示意图如图 2所示,喷嘴与样品之间间隔为50mm,喷嘴口径为13mm。实验样品为直径15mm的304不锈钢圆片,砂水两相流流量为4.1m3/h,平均流速为9.6m/s。在进行冲蚀实验之前,分别用180#、400#、800#砂纸对304不锈钢样品表面进行打磨。打磨后的样品在水和无水乙醇中清洗、干燥并称重。纯冲蚀实验中,液固两相流为质量分数0.5%的石英砂和水,冲蚀腐蚀实验则在水中再加入质量分数为3.5%的NaCl。冲蚀实验后的样品在超声波清洗仪中清洗5min,干燥后采用电子天平称量样品质量以得到冲蚀磨损量。

|

| 图 1 冲蚀实验装置 Fig. 1 Experimental setup of erosion |

| 图选项 |

|

| 图 2 样品支架示意图 Fig. 2 Schematic of sample holder |

| 图选项 |

冲蚀腐蚀实验后的样品表面形貌由金相显微镜测得。电化学测量使用瑞士万通Auto Lab电化学工作站。

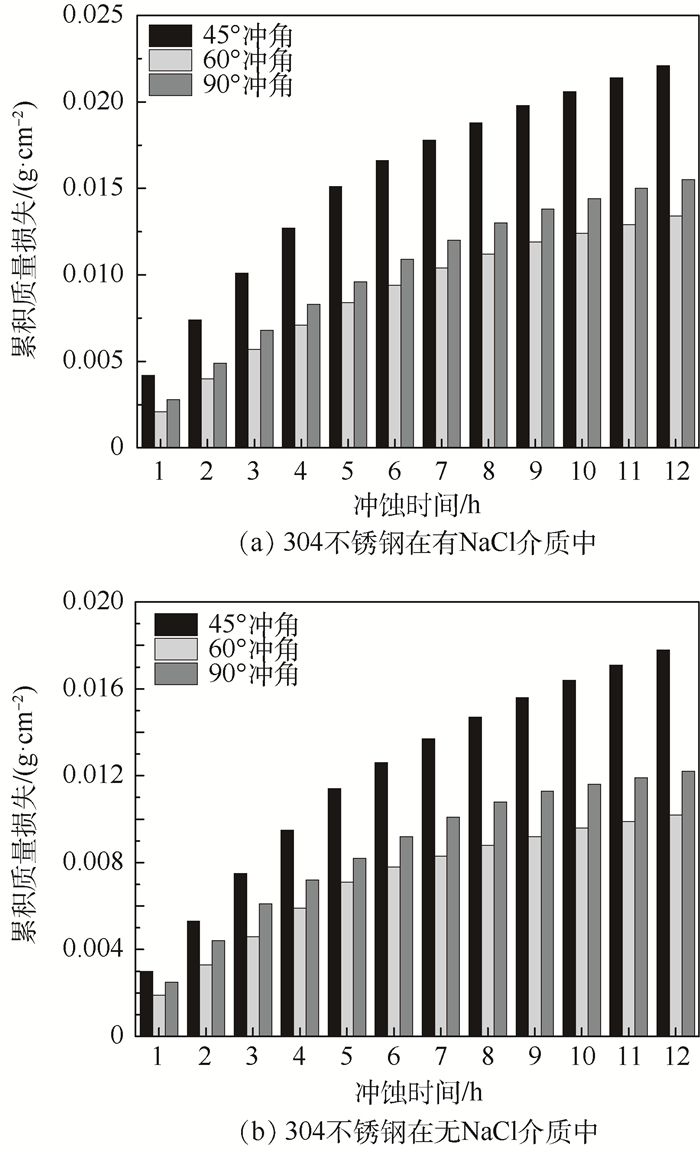

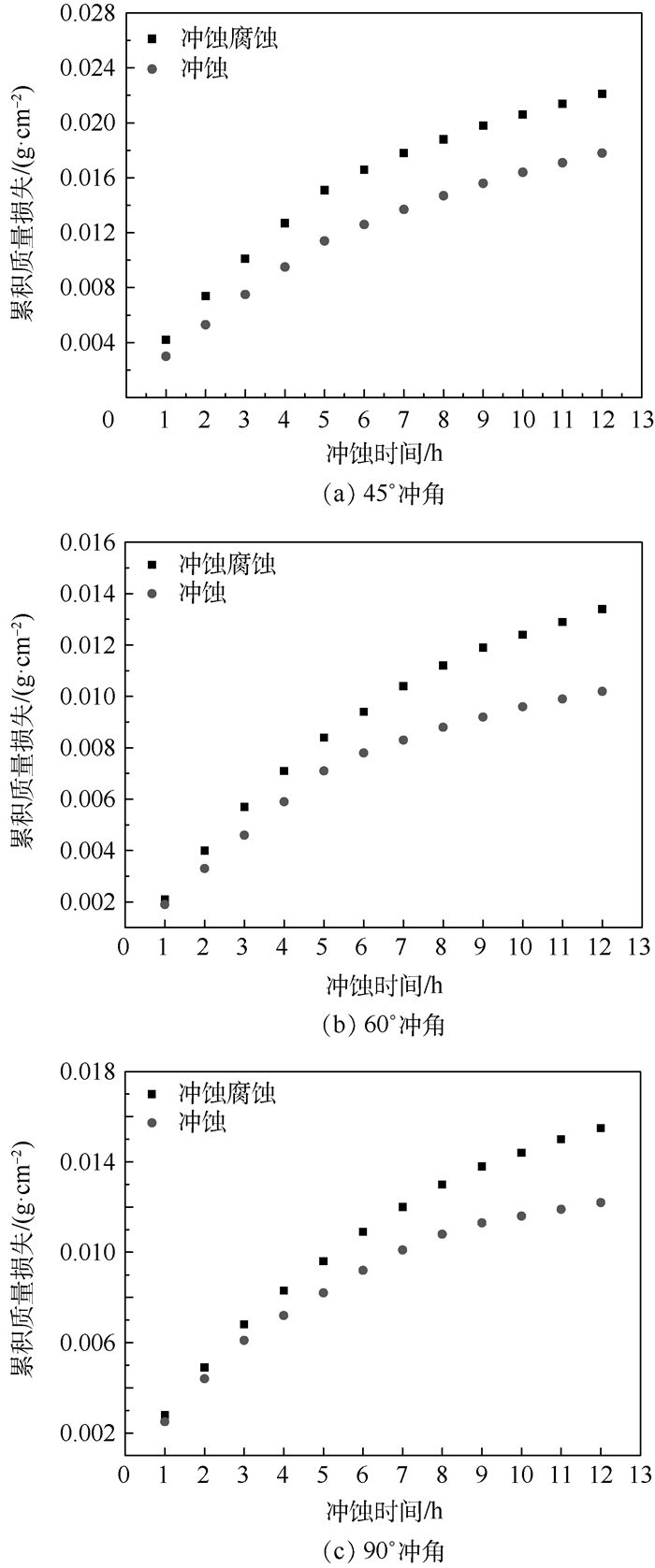

2 实验结果与讨论 2.1 冲蚀与冲蚀腐蚀后质量损失变化趋势 图 3(a)为不同冲角下,质量分数为3.5%NaCl和质量分数为0.5%石英砂的两相流体对304不锈钢冲蚀腐蚀12h的累积质量损失趋势,即304不锈钢在NaCl腐蚀介质中的冲蚀腐蚀磨损量。图 3(b)为304不锈钢在无NaCl的两相流中冲蚀腐蚀后累积质量损失趋势。结果表明,在腐蚀介质中304不锈钢的质量损失大于在非腐蚀介质中的质量损失。但在2种介质中,冲角对质量损失的影响是类似的,在45°冲角下质量损失最大,60°冲角下质量损失最小。图 4为304不锈钢在不同冲角下冲蚀(无腐蚀介质)和冲蚀腐蚀(有腐蚀介质)的累积质量损失对比。结果表明,在腐蚀介质中冲蚀腐蚀后的质量损失大于无腐蚀介质中冲蚀后的质量损失。以45°冲角实验为例,在冲蚀初期(1h),二者的差值很小,为0.0012g/cm2,而在中后期(6h),差值逐渐趋于恒定,为0.004/cm2,这可能与长时间的冲蚀导致样品表面产生加工硬化效应所致。由此可见,随着时间增加,腐蚀对冲蚀磨损的促进作用逐渐增大,在冲蚀6h后腐蚀的促进作用趋于稳定。

|

| 图 3 304不锈钢在有无NaCl介质中冲蚀腐蚀的累积质量损失变化 Fig. 3 Cumulative variation of 304 stainless steel weight loss in erosion environment (with and without NaCl) |

| 图选项 |

|

| 图 4 304不锈钢在不同冲角下冲蚀和冲蚀腐蚀累积质量损失对比 Fig. 4 Comparison of weight loss of erosion and erosion-corrosion of 304 stainless steel at different impact angles |

| 图选项 |

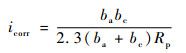

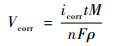

2.2 冲蚀腐蚀交互作用 图 5给出了304不锈钢在模拟海水条件下(质量分数为3.5%NaCl),冲蚀腐蚀交互作用产生的质量损失(Vm)和纯冲蚀磨损产生的质量损失(Ve)所占比例饼状图。通过在腐蚀介质中的冲蚀腐蚀实验得到304不锈钢的总质量损失Vt,通过在无腐蚀介质中的纯冲蚀实验得到304不锈钢的质量损失Ve,通过电化学极化曲线测试可计算出纯腐蚀产生的质量损失Vc。极化曲线通过Tafel外伸法可求得极化电阻Rp及阴极和阳极的极化率bc和ba,利用式(1)可计算得到腐蚀电流密度icorr:

| (1) |

|

| 图 5 304不锈钢在模拟海水中纯冲蚀质量损失和冲蚀腐蚀质量损失所占比例 Fig. 5 Proportion of pure erosion and erosion-corrosion interaction in total weight loss of 304 stainless steel after impingement in simulated seawater |

| 图选项 |

通过Faraday公式(式(2))可进一步将腐蚀电密度icorr转化为腐蚀引起的体积损失量Vcorr:

| (2) |

式中:t为腐蚀磨损的持续时间;F为Faraday常数;ρ为304不锈钢的密度;M为不锈钢的相对分子量;n为化合价。

通过计算可知,304不锈钢在NaCl溶液下的纯腐蚀量很小,Vc可忽略不计。

从图 5可以看出,冲蚀腐蚀交互作用所产生的质量损失占冲蚀腐蚀总质量损失的9.52%~28.57%。在45°冲角下,冲蚀腐蚀交互作用所产生的质量损失占总质量损失的比重最大,其次是90°冲角和60°冲角。3个不同冲角的冲蚀腐蚀实验均表明在含腐蚀介质的流体中,冲蚀腐蚀交互作用对材料质量损失有显著的影响。但冲角不同,其对应的冲蚀腐蚀交互作用程度有较大差异。纯冲蚀产生的质量损失Ve占总质量损失Vt的比例为71.43%~90.48%,表明在冲蚀腐蚀过程中纯磨损作用明显大于腐蚀作用及其对纯磨损的正协同作用,力学作用仍是造成材料质量损失的主要原因。

2.3 样品表面形貌 图 6为304不锈钢在45°冲角,质量分数为3.5% NaCl和质量分数为0.5%石英砂流体中冲蚀腐蚀各阶段的金相显微照片。图 6(a)为304不锈钢未经冲蚀的金相显微照片,可看出其表面较为平整光滑,表面上有砂纸打磨产生的极小坑洞。在冲蚀1h后(见图 6(b)),样品表面受到破坏,沿水流冲击方向可看到表面有较为明显的刮痕。当冲刷6h后(见图 6(c)),样品表面完全被破坏,显示出许多大小不一的坑洞。当冲蚀12h后(见图 6(d)),样品表面犁沟加深,趋于细长状,形成较大的凹槽,但坑洞数量并未增加反而略为减少。从金相显微照片观察得知,304不锈钢表面的破坏是由于产生了剧烈的塑性变形。随着冲蚀时间的增加,样品表面材料损失持续增加。被侵蚀的表面可能是由沿射流方向的冲击压溃和切削双重作用所致。颗粒的连续冲击在样品表面不断产生犁沟,冲击能沿表面的切向分量不断切削去除材料,综合导致材料质量损失持续增加。

|

| 图 6 304不锈钢在45°冲角下冲蚀腐蚀各阶段的金相显微照片 Fig. 6 Metallographic photographs of various stages of erosion-corrosion of 304 stainless steel at 45° impact angle |

| 图选项 |

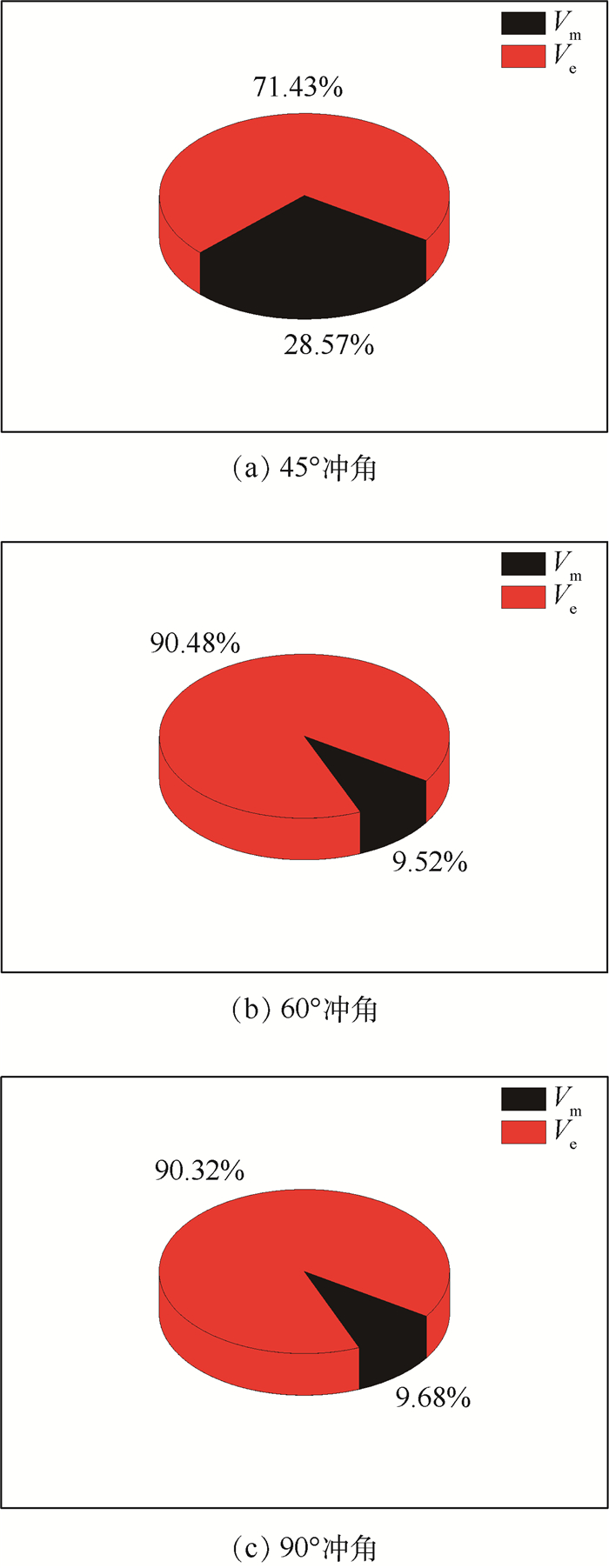

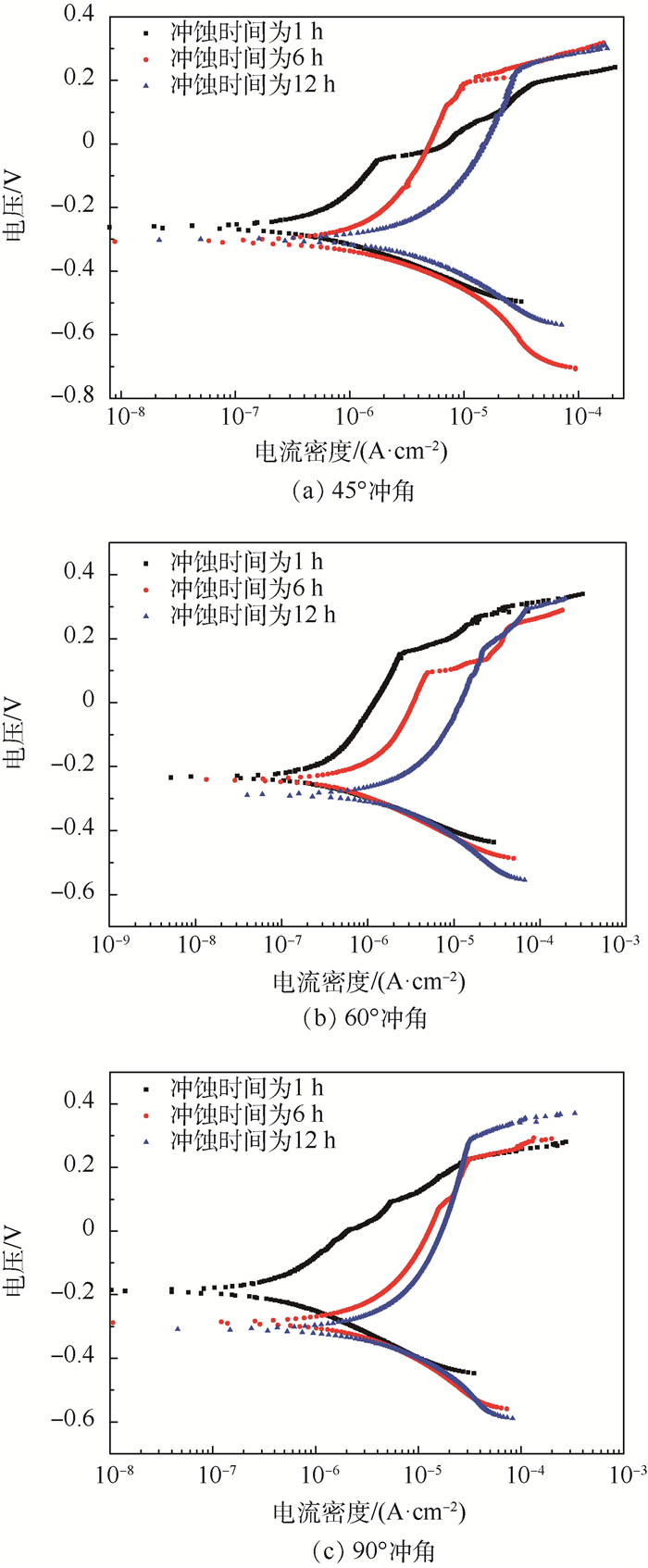

2.4 冲蚀腐蚀各阶段样品的电化学特征 图 7为304不锈钢在3个不同冲角下各冲蚀腐蚀阶段(冲蚀时间为1、6、12h)的动电位极化曲线。

|

| 图 7 304不锈钢在不同冲角下冲蚀腐蚀各阶段的动电位极化曲线 Fig. 7 Potentiodynamic polarization curves of various stages of erosion-corrosion of 304 stainless steel at different impact angles |

| 图选项 |

由图 7可见,冲蚀腐蚀各阶段的阴极极化曲线是相似的,而阳极极化曲线不同。阳极极化曲线由3部分组成:活性溶解区、钝化区和点蚀引起的过钝化区。自腐蚀电位(Ecorr)是指电流密度最小时所对应的电位值,维钝电流密度(Ipass)是指钝化区内电流密度不随外加电位升高而增大时的电流密度值,点蚀电位(Epit)是指钝化区后电流密度随外加电位迅速升高时所对应的最小电位。对比3个冲角下不同冲蚀时间的极化曲线可知,随着冲蚀时间增加,样品的自腐蚀电位略有负移,维钝电流密度随冲蚀时间增加而明显增大,点蚀电位随冲蚀时间增加而有所上升。维钝电流密度增大说明样品的耐腐蚀性能降低。

45°冲角下冲蚀1h后可以发现,样品的点蚀电位为-0.05V,这是由于样品表面局部产生点蚀所致。60°冲角下冲蚀1h后,样品的点蚀电位为+0.156V,点蚀电位升高说明样品不易产生点蚀,其表面坑洞和缺陷较少。90°冲角下冲蚀1h后,极化曲线上钝化区内电流密度随电位升高不断增大,这可能是由于样品表面坑洞较多,无法形成较为完整的钝化膜导致材料易被腐蚀溶解。从图 7的极化曲线对比情况来看,在45°冲角下冲蚀腐蚀1h后,材料的自腐蚀电位Ecorr低于60°冲角和90°冲角情况,同时点蚀电位Epit也低于60°冲角和90°冲角情况,说明45°冲角下样品的抗腐蚀性较弱,其冲蚀腐蚀交互作用量在质量损失中占比较大,这与图 5的结果相符。

自腐蚀电位Ecorr随冲蚀时间增加而负移,维钝电流密度Ipass随冲蚀时间增加而增大,说明冲蚀对样品的抗腐蚀性能有明显的削弱效应,并随冲蚀时间增加愈发显著。材料抗腐蚀性能的变弱也进一步促进了样品的质量损失,这为2.2节中腐蚀对冲蚀的正协同作用提供了依据。从图 7还可以观察到,样品的点蚀电位随着冲蚀腐蚀时间的增加而正移,这一点与Xin和Li[17]得到的结论相一致,可能是由于样品表面不断受颗粒冲击而产生加工硬化而引起。

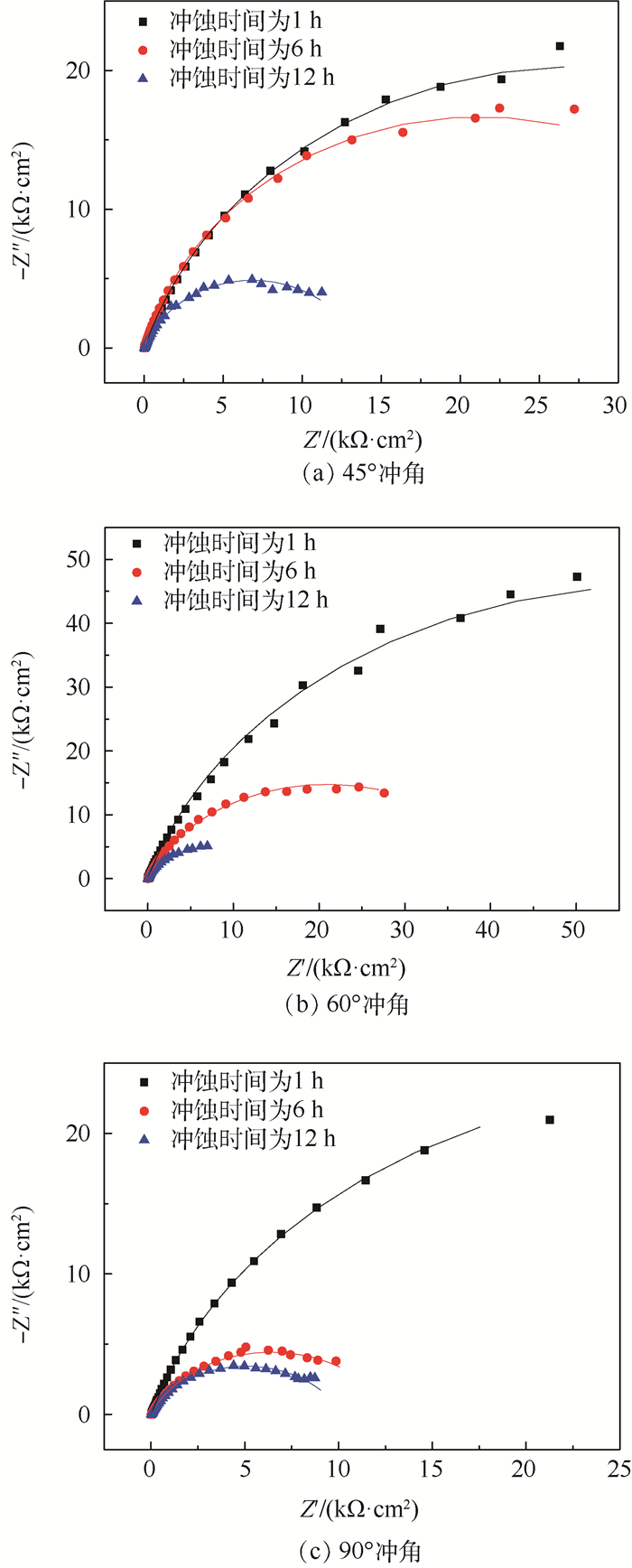

图 8为304不锈钢在3个不同冲角下冲蚀腐蚀各阶段的电化学阻抗谱图。图中横坐标Z′表示阻抗实部,纵坐标Z″表示阻抗虚部。表 2为阻抗数据拟合后得到的等效电路元件数值及其拟合误差χ2。采用图 9所示的等效电路模型进行拟合,Rs为溶液电阻,CPEf为常相位角元件,代表样品表层电容,Rf为样品表面钝化膜和由缺陷造成的腐蚀活性区的电阻。CPEf和Rf值在一定程度上能反映出材料的抗腐蚀性能。表 2所示数据是其对应的阻抗谱参数值。观察3种冲角下的奈奎斯特图可以发现,随冲蚀时间的增加,容抗弧的半径逐渐减小,结合表 2数据可知,冲蚀时间的增长使得样品的钝化膜越来越不完整,对应的CPEf增大,其幂指数nf也相应变小,这在一定程度上也反映出钝化膜及缺陷活性表面的不完整性。同时,注意到在3个不同冲角实验体系下,Rf值均随冲蚀时间的增加而减小,这在一定程度上也反映出冲蚀时间的增加促进了氯离子对样品表面的侵蚀,材料的抗腐蚀性能有所下降,与极化曲线测试中得到的结论不谋而合,进一步证实了电化学手段在表征材料抗腐蚀性能的准确性。

|

| 图 8 304不锈钢在不同冲角下冲蚀腐蚀各阶段的奈奎斯特图 Fig. 8 Nyquist curves of various stages of erosion-corrosion of 304 stainless steel at different impact angles |

| 图选项 |

表 2 304不锈钢在不同冲角下冲蚀腐蚀各阶段的等效电路模型拟合参数 Table 2 Equivalent circuit model fitting parameters of various stages of erosion-corrosion of 304 stainless steel at different impacting angles

| 冲角/(°) | 冲蚀时间/h | Rs/(Ω·cm2) | CPEf/(10-4Ω-1·cm-2·Sn) | nf | Rf/(104Ω·cm2) | χ2 |

| 45 | 1 | 15.84 | 1.79 | 0.81 | 5.48 | 0.02 |

| 6 | 15.98 | 1.83 | 0.84 | 4.24 | 0.01 | |

| 12 | 16.18 | 2.4 | 0.78 | 1.37 | 0.03 | |

| 60 | 1 | 15.16 | 1.75 | 0.82 | 12.1 | 0.02 |

| 6 | 16.03 | 2.41 | 0.78 | 4.19 | 0.01 | |

| 12 | 15.76 | 1.76 | 0.79 | 1.71 | 0.10 | |

| 90 | 1 | 14.55 | 2.38 | 0.82 | 6.10 | 0.02 |

| 6 | 15.47 | 2.71 | 0.77 | 1.28 | 0.03 | |

| 12 | 15.43 | 3.04 | 0.75 | 1.01 | 0.03 |

表选项

|

| 图 9 等效电路模型 Fig. 9 Equivalent circuit model |

| 图选项 |

3 结论 1) 在腐蚀介质中, 304不锈钢的累积质量损失大于在无腐蚀介质中的冲蚀累积质量损失。但在2种介质中,冲角对质量损失的影响是类似的,在45°冲角下质量损失最大,60°冲角下质量损失最小。随着时间增加,腐蚀对冲蚀磨损的促进作用逐渐增大,在冲蚀6h后腐蚀的促进作用趋于稳定。

2) 在含NaCl腐蚀介质的流体中,冲蚀腐蚀交互作用对材料质量损失有显著的影响,冲蚀腐蚀交互作用所产生的质量损失占冲蚀腐蚀总质量损失的9.52%~28.57%。在45°冲角下,冲蚀腐蚀交互作用所产生的质量损失占总质量损失的比重最大。

3) 金相显微图片表明,随着冲蚀时间的增加,样品表面犁沟加深,坑洞增加,材料损失持续增加,被侵蚀的表面形貌可能是由沿射流方向的冲击压溃和切削双重作用所致。

4) 不同冲蚀阶段的极化曲线表明,随冲蚀时间增加样品的抗腐蚀性能有所降低,进一步促进了样品的质量损失,这也为腐蚀对冲蚀的正协同作用提供了依据。由冲蚀引起的样品表面钝化膜不完整是其抗腐蚀性能下降的主要原因。

参考文献

| [1] | 马志宏, 李运泽, 张华, 等. 砂尘环境试验设备中颗粒浓度场的实验研究[J]. 北京航空航天大学学报, 2005, 31(8): 884-887. MA Z H, LI Y Z, ZHANG H, et al. Experimental study on particle concentration in sand and dust equipment[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(8): 884-887. DOI:10.3969/j.issn.1001-5965.2005.08.012 (in Chinese) |

| [2] | 孙永庆, 杨志勇, 梁剑雄, 等. 中国商用飞机高强度不锈钢的现状及发展趋势[J]. 钢铁研究学报, 2009, 21(6): 1-5. SUN Y Q, YANG Z Y, LIANG J X, et al. Progress and prospect of high strength stainless steel for civil airplanes in China[J]. Journal of Iron and Steel Research, 2009, 21(6): 1-5. (in Chinese) |

| [3] | 申蒸洋, 陈孝明, 黄领才. 水陆两栖飞机特殊任务模式对总体设计的挑战[J]. 航空学报, 2019, 40(1): 522400. SHEN Z Y, CHEN X M, HUANG L C. Challenge for aircraft design due to special mission models of large-scale amphibious aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1): 522400. (in Chinese) |

| [4] | CLARK H M. Particle velocity and size effects in a laboratory slurry erosion measurements[J]. Tribology Internationals, 2002, 35(10): 617-624. DOI:10.1016/S0301-679X(02)00052-X |

| [5] | NEVILLE A, HODGKIESS T. Characterisation of high-grade alloy behavior in severe erosion-corrosion conditions[J]. Wear, 1999, 233-235: 596-607. DOI:10.1016/S0043-1648(99)00220-3 |

| [6] | LIN F Y, SHAO H S. The effect of impingement angle on slurry erosion[J]. Wear, 1991, 141(2): 279-289. DOI:10.1016/0043-1648(91)90274-X |

| [7] | FINNIE I. Some observations on the erosion of ductile metals[J]. Wear, 1972, 19(1): 81-90. DOI:10.1016/0043-1648(72)90444-9 |

| [8] | NINHAM A. The effect of mechanical properties on erosion[J]. Wear, 1988, 121(3): 307-324. DOI:10.1016/0043-1648(88)90208-6 |

| [9] | BURSTEIN G T, SASAKI K. Effect of impact angle on the slurry erosion-corrosion of 304L stainless steel[J]. Wear, 2000, 240(1-2): 80-94. DOI:10.1016/S0043-1648(00)00344-6 |

| [10] | LOPEZ D, CONGOTE J P, CANO J R, et al. Effect of particle veolocity and impact angle on the corrosion-erosion of AISI 304 and AISI 420 stainless steel[J]. Wear, 2005, 259(1-6): 118-124. DOI:10.1016/j.wear.2005.02.032 |

| [11] | ANDREWS N, GLOURNTAS L, GALLOWAY A M, et al. Effect of impact angle on the slurry erosion-corrosion of stellite 6 and SS316[J]. Wear, 2014, 320: 143-151. DOI:10.1016/j.wear.2014.08.006 |

| [12] | HU X, NEVILLE A. An examination of the electrochemical characteristics of two stainless steels (UNS S32654 and UNS S31603) under liquid-solid impingement[J]. Wear, 2004, 256(5): 537-544. DOI:10.1016/S0043-1648(03)00563-5 |

| [13] | ABEDINI M, GHASEMI H M. Erosion and erosion-corrosion of Al-brass alloy:Effects of jet velocity, sand concentration and impingement angle on surface roughness[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(11): 2371-2380. DOI:10.1016/S1003-6326(17)60263-2 |

| [14] | YAO J, ZHOU F, ZHAO Y L. Investigation of erosion of stainless steel by two-phase jet impingement[J]. Applied Thermal Engineering, 2015, 88: 353-362. DOI:10.1016/j.applthermaleng.2014.08.056 |

| [15] | 姚军, 曾子华, 周芳, 等. 颗粒射流冲击材料行为研究[J]. 北京航空航天大学学报, 2017, 43(11): 2266-2272. YAO J, ZENG Z H, ZHOU F, et al. Investigation of behaviour of particle impact on material by impinging jet[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(11): 2266-2272. (in Chinese) |

| [16] | ZHAO Y L, ZHOU F, YAO J, et al. Erosion-corrosion behavior and corrosion resistance of AISI 316 stainless steel in flow jet impingement[J]. Wear, 2015, 328-329: 464-474. DOI:10.1016/j.wear.2015.03.017 |

| [17] | XIN S, LI M C. Electrochemical corrosion characteristics of type 316L stainless steel in hot concentrated seawater[J]. Corrosion Science, 2014, 81: 96-101. DOI:10.1016/j.corsci.2013.12.004 |