目前,螺接和铆接仍是飞机装配中主要的连接方式,大量的装配孔需要被加工,因此紧固孔的质量将极大地影响装配质量。钻孔通常是装配前最后一个环节,该过程若出现零件缺陷将造成极大的损失并影响装配效率[6-8]。然而,CFRP各向异性,脆性大、强度高、层间强度低,在钻削过程中极易产生分层撕裂、纤维损失等缺陷,加工质量难以保证[9-12]。由于CFRP分层撕裂、纤维损失等缺陷不可修复,降低钻孔损伤、改善孔质量显得尤为重要[3]。

CFRP加工的技术难题吸引了国内外****的广泛关注。Davim等[8]针对CFRP钻孔分层问题,利用方差分析和非线性回归研究了CFRP钻孔过程中切削速度、进给速度与CFRP分层间的内在联系,并进行了实验验证。结果表明:切削速度是影响CFRP分层因子大小最重要的切削参数, 且分层因子随切削速度以及进给速度的增加而增大。Gaitonde等[13]基于响应面法(Response Surface Methodology, RSM)建立了二阶非线性回归模型,并通过该模型分析了CFRP孔分层因子与切削参数间的联系。结果表明:随着切削速度的增大分层趋势减小,同时小的进给速度与钻头顶角能够有效抑制分层。陈五一等[14]对CFRP孔出口缺陷进行了实验研究,并对典型形式进行了模型总结。结果表明:撕裂和毛边是CFRP孔出口的主要损伤形式,产生的主要原因是橫刃的连续挤压与滚卷作用。此外,撕裂缺陷的程度与切削力、钻头直径、进给量、进给速度等影响因素成正相关,而与钻头转速成负相关。

综上所述,现有的研究主要集中在传统钻孔中通过优化工艺参数、刀具角度等降低CFRP缺陷的产生,虽然能够取得一定效果,但提升有限。目前,作为一种较为先进的特种加工技术,旋转超声辅助钻削(Rotary Ultrasonic-Assisted Drilling, RUAD)由于具有独特的加工特性引起了国内外****的广泛关注。利用RUAD技术在对难加工材料诸如镍合金、钛合金以及CFRP等钻削实验中均获得了良好的工艺效果[15-26]。针对CFRP超声钻削的研究,Makhdum等[21]进行了相关工艺实验,结果表明:超声钻削能够有效降低轴向力和扭矩,降低CFRP分层并获得较好的表面质量。Phadnis等[22]运用仿真与实验相结合的方式对超声钻削CFRP的钻削力和扭矩进行了研究,仿真结果与实验数据具有很好的一致性。余婷[23]通过工艺实验研究了加工参数对超声钻削CFRP的钻削力及表面粗糙度的影响规律,结果表明:主轴转速对钻削力和表面粗糙度影响最大,每齿进给量次之,超声波频率影响最小。综上,对于CFRP超声辅助钻削的研究,主要集中在工艺参数对切削力以及孔损伤程度的影响方面,对其缺陷抑制机理却几乎没有研究。

因此,本文在分析CFRP普通钻削(Conventional Drilling, CD)的孔缺陷类型及产生机理的基础上,结合超声振动加工的特性,研究了RUAD的孔缺陷抑制机理。并通过CD和RUAD CFRP的对比实验对孔缺陷产生机理及抑制机理进行了验证。

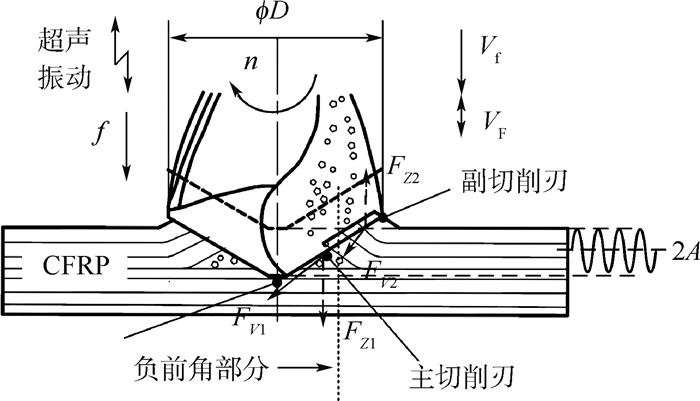

1 旋转超声辅助钻削复合材料孔缺陷的抑制机理 图 1为RUAD的基本原理示意图。如图 1所示,钻头在旋转进给的同时沿其轴向做超声频小振幅的振动。超声振动的施加改变了钻削机理,使得切削过程具有分离断续脉冲式的特性。图中,n为转速,r/min;f为每转进给量,mm/r;F为振动频率,Hz;A为振幅,μm。

|

| 图 1 RUAD原理示意图 Fig. 1 Schematic of RUAD principle |

| 图选项 |

图 2为普通钻削CFRP时横刃和主切削刃连续切削引起孔出入口缺陷原理图。图 3为RUAD中由于超声振动的施加使得钻头横刃和主切削刃产生分离断续脉冲式切削抑制CFRP孔缺陷形成的机理。图中, Vf为轴向进给速度,mm/s;VF为超声振动的瞬时速度,mm/s。

|

| 图 2 普通钻削CFRP时横刃和主切削刃连续切削引起分层撕裂缺陷原理图 Fig. 2 Schematic of delamination and tearing induced by chisel edge and major cutting edge of continuous cutting during conventional drilling of CFRP |

| 图选项 |

|

| 图 3 RUAD横刃和主切削刃的分离断续脉冲式切削抑制CFRP孔缺陷形成机理 Fig. 3 Defect suppression mechanism of separate intermittent impulse cutting model of chisel edge and major cutting edge during RUAD of CFRP hole |

| 图选项 |

在CFRP的钻削过程中,由切削力所引起的纤维层之间的内应力若达到或超过纤维层之间树脂的强度, 则纤维层将由于树脂的断裂而产生分层或撕裂。

如图 2所示,CD中,钻头横刃和主切削刃以恒定的进给速度Vf和转速n切削,其与CFRP始终保持接触。橫刃以及主切削刃负前角部分对CFRP有2个作用力:一是轴向向下的推力FZ1,二是沿切削速度方向的力FV1。钻头主切削刃正前角部分对CFRP材料也会产生2个作用力,垂直方向上的力FZ2以及沿切削速度方向的力FV2。钻削过程中,FZ1和FZ2(FZ1?FZ2)的相互作用产生的垂直应力使得CFRP产生“张开型”裂纹缺陷;沿切削速度方向的力FV1和FV2推挤纤维,使之与钻头前部未切削部分产生一面外剪切应力,引起“撕开型”裂纹缺陷,此外,钻头由于具有螺旋结构,在钻削过程中会产生斜向上的剥离力,进一步加剧了“撕开型”缺陷的产生,CFRP孔出入口缺陷主要由这两种类型裂纹缺陷所组成。相比较而言,入口侧由于下层未切削部分较厚,承载能力较强,“张开型”缺陷受到抑制,而表层纤维在FV1、FV2和剥离力的共同作用下,会产生较为严重的“撕开型”缺陷。在孔的中间部分,抗扭能力及抗垂直作用力能力均较强,基本不会出现分层缺陷,由扭矩作用而产生的纤维缺失成为CFRP孔主要的损伤形式。出口侧未切削部分较薄,承载能力弱,在切削力推力的作用下使得“张开型”缺陷成为其主要的损伤形式。在实际的钻孔过程中,考虑到这一点,通常用压板将出口压紧后进行钻孔。

如图 3所示,相对CD,RUAD的轴向进给因超声振动瞬时速度存在而改变,其合速度为

| (1) |

当VF≥Vf且方向相反时,钻头的横刃和主切削刃与工件间产生分离,因为VF的大小和方向是周期性变化的,所以形成了刀具-工件间周期性的“接触-分离”。当VF与进给速度方向相同时,进给速度瞬时增大;当VF与进给速度方向相反时,进给速度瞬时减小,这就形成了刀具与工件间的超声振动分离断续脉冲式切削[25]。在CFRP钻削过程中,这种切削模式对其分层撕裂缺陷的抑制主要表现在以下方面。首先,能够极大地降低钻削切削力和扭矩,这是CFRP分层撕裂缺陷得到有效抑制的主要原因。其次,钻头-工件间的周期性的“接触-分离”能够避免钻头橫刃和主切削刃对纤维的连续的滚卷与推挤,从而有效降低出入口撕裂与孔壁的纤维损失。此外,相对CD,RUAD中刀具工作前角增大,增加了钻头的锋利性,提高了切削能力,且由于超声振动产生了微观小振幅的高频振动冲击,使碳纤维产生局部断裂,从而能够有效抑制CFRP孔缺陷的产生。钻头本身的螺旋结构,使得其在附加轴向超声振动激励后,产生扭转振动[25]。这意味着切削刃的切向速度亦会因为超声振动瞬时速度的存在而发生周期性的变化,从而使刀具的切向切削能力得到提升,高频冲击的作用也同样会促使碳纤维的断裂。因此,在超声钻削过程中,CFRP孔的分层撕裂以及纤维损失等缺陷能够得到有效的抑制,极大地改善钻削效率与孔质量。

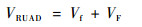

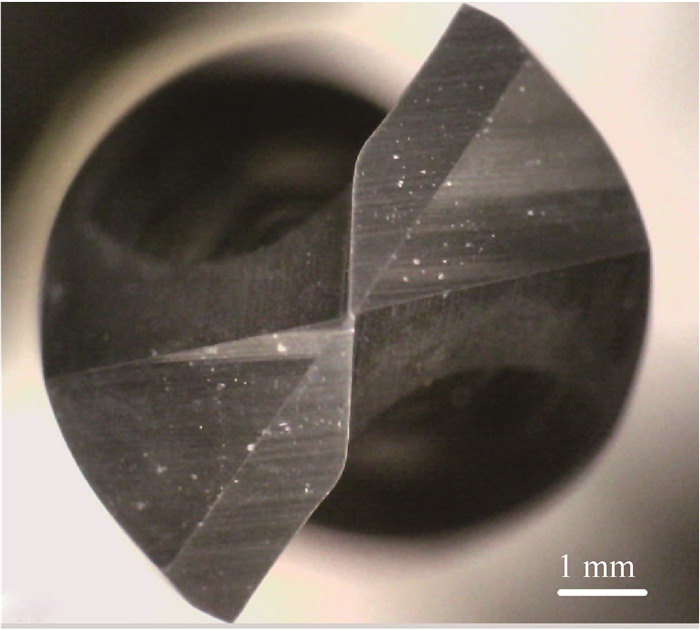

2 CFRP的对比钻削实验 2.1 实验材料与刀具 在本实验中,5 mm厚的CFRP板由航空工业成都飞机工业(集团)有限责任公司提供,其材料属性见表 1。为保证实验结果更好地指导实际生产,采用在CFRP板下垫压板的方式进行实验,并用夹具压紧。实验中所用刀具是由厦门金鹭特种合金有限公司提供的带热装螺纹柄的整体硬质合金刀具。刀具刃型和参数分别如图 4和表 2所示。

表 1 CFRP工件材料属性 Table 1 Material properties of CFRP workpiece

| 属性 | 数值 |

| CFRP密度/(kg·m-3) | 1 520 |

| 铺层厚度/mm | 0.2 |

| 碳纤维硬度HRC | 53~65 |

| 碳纤维密度/(kg·m-3) | 1 760 |

| 碳纤维的弹性模量/GPa | 230 |

| 碳纤维的拉伸强度/GPa | 4 850 |

| 碳纤维的泊松比 | 0.3 |

| 环氧树脂基体密度/(kg·m-3) | 1 190 |

| 环氧树脂基体弹性模量/GPa | 2.7 |

| 环氧树脂基体抗拉强度/MPa | 80~85 |

| 环氧树脂基体泊松比 | 0.35 |

表选项

|

| 图 4 实验中刀具几何视图 Fig. 4 Tool geometry in experiment |

| 图选项 |

表 2 刀具几何参数 Table 2 Tool geometric parameters

| 参数 | 数值 |

| 直径/mm | 7.5 |

| 总长度/mm | 98 |

| 顶角/(°) | 118 |

| 刃前角/(°) | 10 |

| 刃后角/(°) | 10 |

| 螺旋角/(°) | 20 |

| 横刃宽度/mm | 0.2 |

| 主切削刃宽度/mm | 1 |

表选项

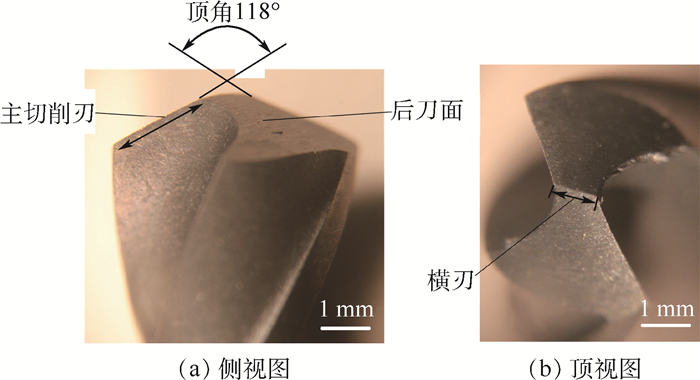

图 5为普通麻花钻刃型,与其相比,本实验所用钻头(见图 4)的刃型具有以下特点:①减小横刃宽度,提高了钻尖的入钻能力和定位性能,并能够有效避免由橫刃过大造成的CFRP损伤;②切削刃圆滑过渡,提高刃口强度,同时主切削刃靠近橫刃部分的前角增大,有效地避免了普通麻花钻的负前角切削。以上两点的综合作用能有效降低CFRP钻孔过程中的分层撕裂损伤,提高钻孔质量。

|

| 图 5 普通麻花钻几何视图 Fig. 5 Conventional twist drill geometry |

| 图选项 |

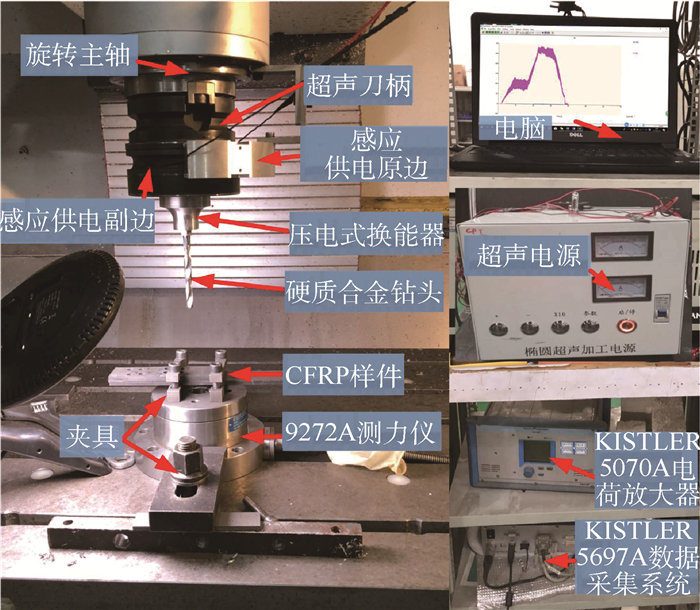

2.2 实验平台搭建和条件 如图 6所示,本实验搭建了包含非接触式感应供电旋转超声振动系统、BV100立式加工中心平台、KISTLER 9272A压电测力系统的实验平台。其中,自行研制的非接触式感应供电旋转超声振动系统主要包括热装螺纹柄钻头、夹心式压电超声换能器、非接触式感应供电装置、超声刀柄、超声电源以及紧固附件。非接触式感应供电装置的主要作用是代替传统的滑环,在超声刀柄旋转进给的同时进行供电,从而能够有效避免传统滑环限制转速、易磨损及打火等问题,并提高传输效率。实验平台组装完成后,采用KEYENCE LK-G5000非接触激光测量系统进行刀具振幅测量,其测量原理及结果如图 7所示。具体的实验条件和工艺参数,见表 3。

|

| 图 6 实验平台 Fig. 6 Experimental platform |

| 图选项 |

|

| 图 7 钻尖振幅测量原理及测量结果 Fig. 7 Principle and result of drill tip vibration amplitude measurement |

| 图选项 |

表 3 实验条件和工艺参数 Table 3 Experimental conditions and process parameters

| 条件与参数 | CD | RUAD |

| 刀具材料 | 硬质合金 | 硬质合金 |

| 刀具涂层 | 无 | 无 |

| 冷却 | 无 | 无 |

| 钻孔直径/mm | 7.5 | 7.5 |

| 钻孔深度/mm | 5.0 | 5.0 |

| 主轴转速/(r·min-1) | 1 500,2 000,2 500, 3 000 | 1 500,2 000,2 500, 3 000 |

| 每转进给量/(mm·r-1) | 0.01 | 0.01 |

| 频率/kHz | 0 | 18.687 |

| 振幅/μm | 0 | 10.0 |

表选项

2.3 测量及观察方法 如图 6所示,CFRP普通钻削和RUAD的切削力和扭矩测量采用瑞士奇石乐KISTLER 9272A压电测力系统。测量的基本原理是将力产生的电荷信号传递给电荷放大器(KISTLER 5070A),然后通过数据采集系统(KISTLER 5697A)的A/D转换器将其转换成数字信号输出到安装有KISTLER DYNOWARE软件的个人电脑,从而进行数据的观察和处理。

如图 7所示,钻尖振幅采用由LK-G5000激光主控制器、激光测头传感器、LK-Navigator 2操作软件和个人电脑所组成的日本基恩士KEYENCE LK-G5000非接触激光测量系统进行测量。

CFRP孔出入口形貌观察采用由光学显微镜(OLYMPUS SZX16)和数码相机(Nikon E950)构成的观察系统。CFRP孔壁形貌则采用扫描电子显微镜(SEM)(JEOL JSM-6010LA)进行观察。

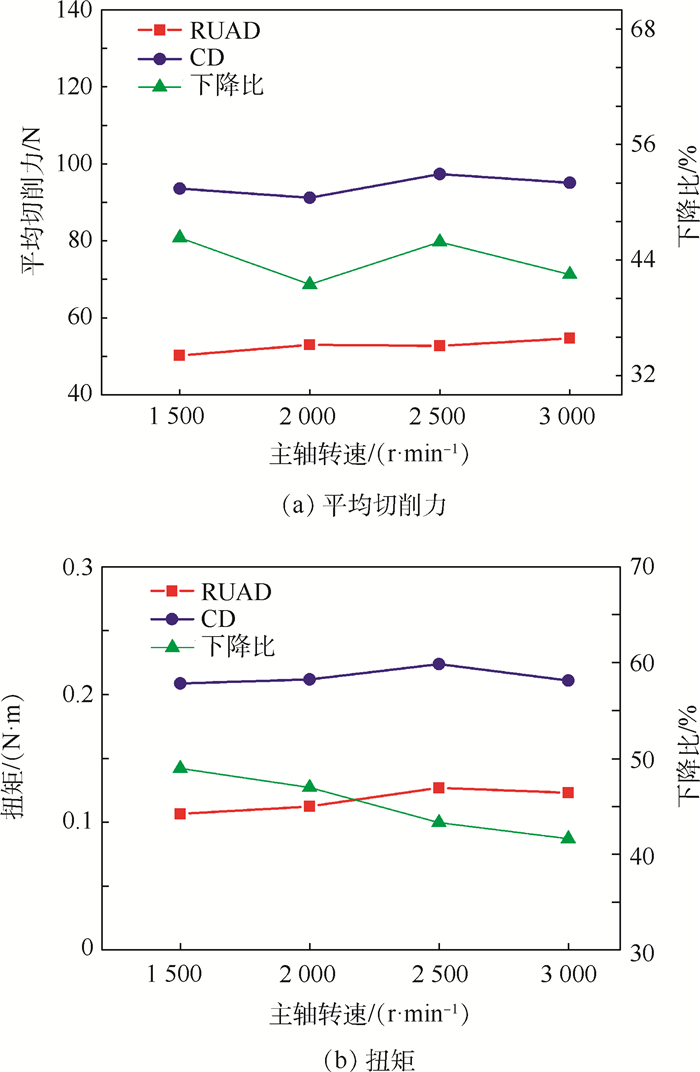

3 实验结果与讨论 3.1 切削力和扭矩 图 8为不同主轴转速条件下CFRP CD和RUAD稳定钻削阶段的平均切削力和扭矩的对比。由图 8可见,RUAD的切削力和扭矩均明显低于CD,同时,相比于CD,RUAD可降低切削力和扭矩分别达41.46%~46.32%和41.61%~48.94%。出现以上结果的主要原因是,与CD的连续切削模式相比,RUAD能够使刀具-工件间产生周期性的接触分离,获得分离断续脉冲式切削模式。根据第1节对CFRP钻孔中缺陷产生及抑制机理的分析,RUAD使切削力和扭矩降低能够有效抑制分层撕裂缺陷的产生,从而极大地提高孔质量。

|

| 图 8 CD和RUAD CFRP平均切削力和扭矩对比 Fig. 8 Comparison of average cutting force and torque between CD and RUAD |

| 图选项 |

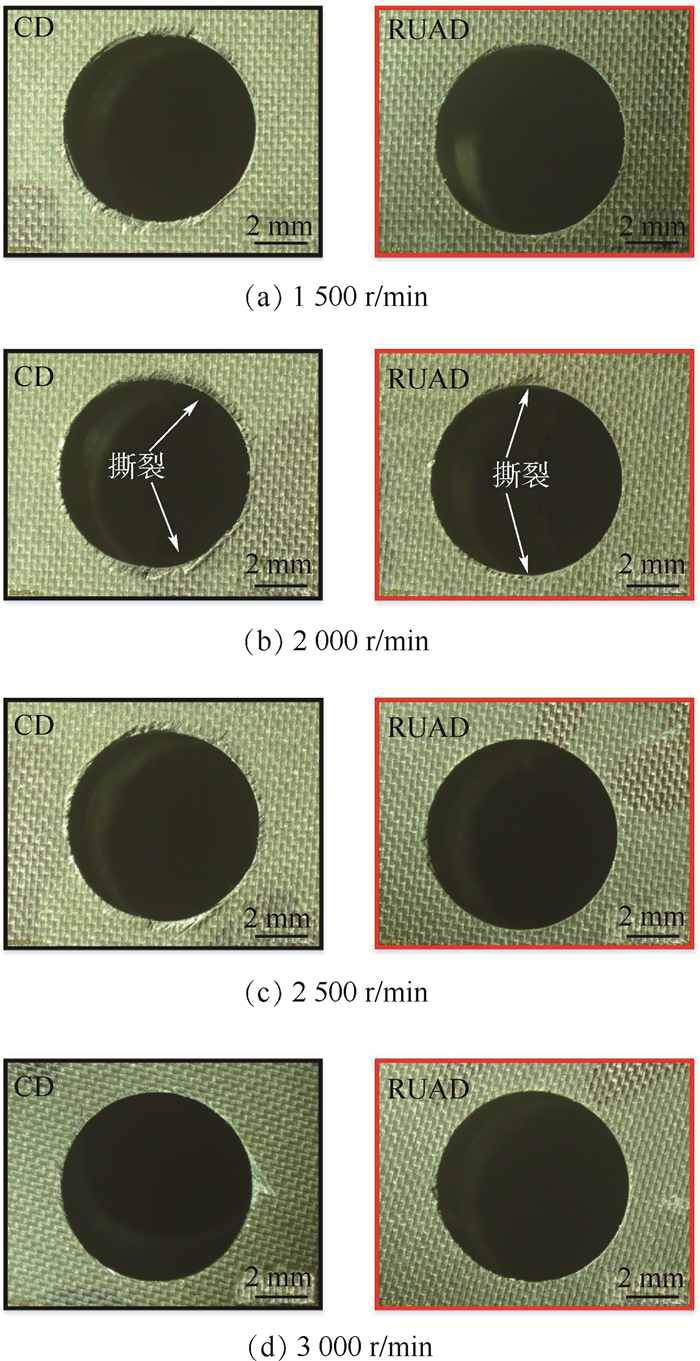

3.2 CFRP孔微观形貌 图 9和图 10分别为CFRP CD和RUAD在不同主轴转速条件下孔入口的边缘形貌以及分层因子的对比图(图 10中,分层因子Fd为CFRP孔边缘最大分层直径Dmax与孔公称直径Dnom之比)。从图中可见,在同一转速条件下,RUAD的孔入口形貌明显优于CD,能够获得分层撕裂损伤小且较为光滑的孔边缘。虽然在2 000 r/min时,两者分层因子较为接近,但从图 10中可以看出,就损伤程度而言,RUAD明显较小。产生这种结果的主要原因是RUAD的分离断续脉冲式切削模式使钻削切削力和扭矩极大的降低(见图 8)。从图 9中也可以看出,CFRP孔入口的缺陷主要是由面外剪切应力所引起的“撕开型”裂纹缺陷,这与第1节的分析结果相一致。

|

| 图 9 CD和RUAD CFRP孔入口边缘形貌对比 Fig. 9 Comparison of edge morphologies of CFRP hole entrance between CD and RUAD |

| 图选项 |

|

| 图 10 CD和RUAD CFRP孔入口分层因子对比 Fig. 10 Comparison of delamination factor of CFRP hole entrance between CD and RUAD |

| 图选项 |

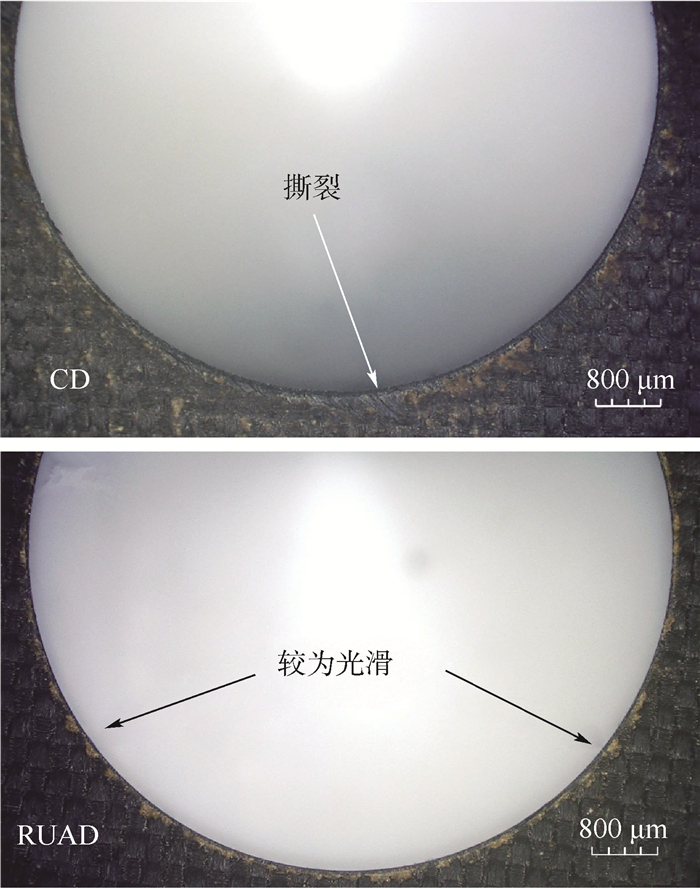

图 11展示了CFRPCD和RUAD在3000r/min转速下孔壁的SEM照片。从图中可见,CD的孔壁存在明显的纤维损失缺陷,且纤维断口参差不齐,表面质量较差,而RUAD的孔壁较为光滑,纤维断口较为平整,有明显的局部断裂的纤维残留,表面质量明显优于CD。这是由于钻头-工件间的周期性的“接触-分离”避免了钻头橫刃和主切削刃对纤维的连续的滚卷与推挤,并且超声振动产生的微观小振幅的高频振动冲击促使碳纤维产生局部断裂,从而有效地降低了孔壁的纤维损失缺陷,明显提高孔壁的表面质量。此外,在图中未发现明显的分层撕裂缺陷,纤维损失是孔壁损伤的主要形式,这与第1节分析的结果相一致。

|

| 图 11 CD和RUAD CFRP孔壁SEM照片 Fig. 11 SEM images of drilled hole surface morphologies of CFRP for CD and RUAD |

| 图选项 |

图 12展示了CFRP CD和RUAD在3 000 r/min转速下孔出口的边缘形貌。从图中可以看出,RUAD能够获得较为光滑的孔出口边缘,明显优于CD。由于在钻削实验中,CFRP板下垫了压板,所以未观察到机理分析中孔出口“张开型”裂纹缺陷较为严重的情况,出口缺陷仍以“撕开型”裂纹缺陷为主。

|

| 图 12 CD和RUAD CFRP孔出口形貌对比 Fig. 12 Comparison of edge morphologies of CFRP hole exit between CD and RUAD |

| 图选项 |

综上,相比于CD,RUAD能够有效抑制CFRP孔出入口及孔壁分层撕裂、纤维损失等缺陷,改善了孔质量。通过对并通过对CFRP CD和RUAD后孔出入口及孔壁缺陷形式的对比观察与分析,验证了第1节所述缺陷产生原因及抑制机理的正确性。

4 结论 本文首先分析了CFRP钻削过程中分层撕裂以及纤维损失等缺陷的产生原理,据此研究了CFRP RUAD的缺陷抑制机理,并进行了实验验证。根据机理分析和实验结果,可得到以下结论:

1) 通过对CFRP CD分层撕裂以及纤维损失等缺陷产生机理的分析,得到了RUAD能够有效抑制缺陷产生的原因,即分离断续脉冲式切削模式。

2) 相比于CD,RUAD明显降低钻削切削力和扭矩分别为41.46%~46.32%和41.61%~48.94%,这是分层撕裂及纤维损失缺陷能够得到有效抑制的主要原因。

3) CFRP RUAD孔入口的边缘形貌明显优于CD,且随着主轴转速的增加,孔入口损伤程度均明显降低。此外,孔入口损伤主要为“撕开型”裂纹缺陷。

4) CD的孔壁存在明显的纤维损失缺陷,且纤维断口参差不齐,而RUAD的孔壁较为光滑,纤维断口较为平整,有明显的局部断裂的纤维残留,表面质量明显优于CD。纤维损失是孔壁缺陷的主要形式。

5) RUAD能够获得较为光滑的孔出口边缘,明显优于CD。但由于在钻削实验中,CFRP板下垫了压板,所以未观察到机理分析中孔出口“张开型”裂纹缺陷较为严重的情况,出口缺陷仍以“撕开型”裂纹缺陷为主。

因此,通过以上对CFRP钻孔的缺陷产生及RUAD的缺陷抑制机理分析和实验验证的结果可知,RUAD技术能够有效抑制CFRP钻削过程中极易出现的分层撕裂以及纤维损失等缺陷,改善孔质量并提高钻孔效率。

参考文献

| [1] | 冉治国, 燕瑛, 李剑峰, 等. 复合材料板件热分层分析及实验验证[J]. 北京航空航天大学学报, 2014, 40(6): 819-823. RAN Z G, YAN Y, LI J F, et al. Thermal stress induced composite laminate delamination analysis and experiment verification[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(6): 819-823. (in Chinese) |

| [2] | 南成根, 吴丹, 马信国, 等. 碳纤维复合材料/钛合金叠层钻孔质量研究[J]. 机械工程学报, 2016, 52(11): 177-185. NAN C G, WU D, MA X G, et al. Study on the drilling quality of carbon fiber reinforced plastic and titanium stacks[J]. Journal of Mechanical Engineering, 2016, 52(11): 177-185. (in Chinese) |

| [3] | XU J, MANSORI M E. Experimental study on drilling mechanisms and strategies of hybrid CFRP/Ti stacks[J]. Composite Structures, 2016, 157: 461-482. DOI:10.1016/j.compstruct.2016.07.025 |

| [4] | PARK K Y, CHOI J H, LEE D G. Delamination-free and high efficiency drilling of carbon fiber reinforced plastics[J]. Journal of Composite Materials, 1995, 29(15): 1988-2002. DOI:10.1177/002199839502901503 |

| [5] | SLOAN J. Skinning the F-35 fighter[J]. High Performance Composites, 2009, 17(6): 30. |

| [6] | 王巍.CFRP加工工具研制及加工工艺研究[D].南京: 南京航空航天大学, 2012: 25-30. WANG W.Development of the cutting tools for CFRP and research on machining technology[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 25-30(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D281251 |

| [7] | LIU D F, TANG Y J, CONG W L. A review of mechanical drilling for composite laminates[J]. Composite Structures, 2012, 94(4): 1265-1279. DOI:10.1016/j.compstruct.2011.11.024 |

| [8] | DAVIM J P, RUBIO J C, ABRAO A M. A novel approach based on digital image analysis to evaluate the delamination factor after drilling composite laminates[J]. Composites Science & Technology, 2007, 67(9): 1939-1945. |

| [9] | GENG D, ZHANG D, LI Z, et al. Feasibility study of ultrasonic elliptical vibration-assisted reaming of carbon fiber reinforced plastics/titanium alloy stacks[J]. Ultrasonics, 2017, 75: 80-90. DOI:10.1016/j.ultras.2016.11.011 |

| [10] | GENG D, ZHANG D, XU Y, et al. Rotary ultrasonic elliptical machining for side milling of CFRP:Tool performance and surface integrity[J]. Ultrasonics, 2015, 59(4): 128-137. |

| [11] | GENG D, ZHANG D, XU Y, et al. Effect of speed ratio in edge routing of CFRP by rotary ultrasonic elliptical machining[J]. Journal of Reinforced Plastics and Composites, 2015, 34(21): 1779-1790. DOI:10.1177/0731684415597483 |

| [12] | 康仁科, 马付建, 董志刚, 等. 难加工材料超声辅助切削加工技术[J]. 航空制造技术, 2012(16): 44-49. KANG R K, MA F J, DONG Z G, et al. Ultrasonic assisted machining of difficult-to-cut material[J]. Aeronautical Manufacturing Technology, 2012(16): 44-49. DOI:10.3969/j.issn.1671-833X.2012.16.006 (in Chinese) |

| [13] | GAITONDE V N, KARNIK S R, RUBIO J C, et al. Analysis of parametric influence on delamination in high-speed drilling of carbon fiber reinforced plastic composites[J]. Journal of Materials Processing Technology, 2008, 203(1): 431-438. |

| [14] | 张厚江, 陈五一, 陈鼎昌. 碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J]. 机械工程学报, 2004, 40(7): 150-155. ZHANG H J, CHEN W Y, CHEN D C. Investigation of the exit defects in drilling CFRP[J]. Journal of Mechanical Engineering, 2004, 40(7): 150-155. DOI:10.3321/j.issn:0577-6686.2004.07.031 (in Chinese) |

| [15] | PUJANA J, RIVERO A, CELAYA A. Analysis of ultrasonic-assisted drilling of Ti6Al4V[J]. International Journal of Machine Tools and Manufacture, 2009, 49(6): 500-508. DOI:10.1016/j.ijmachtools.2008.12.014 |

| [16] | CHEN W C. Some experimental investigations in the drilling of carbon fiber reinforced plastic (CFRP) composite laminates[J]. International Journal of Machine Tools and Manufacture, 1997, 37: 1097-1108. DOI:10.1016/S0890-6955(96)00095-8 |

| [17] | ZHANG D Y, WANG L J. Investigation of chip in vibration drilling[J]. International Journal of Machine Tools and Manufacture, 1998, 38(3): 165-176. DOI:10.1016/S0890-6955(97)00047-3 |

| [18] | AZARHOUSHANG B, AKBARI J. Ultrasonic-assisted drilling of inconel 738-LC[J]. International Journal of Machine Tools and Manufacture, 2007, 47(7-8): 1027-1033. DOI:10.1016/j.ijmachtools.2006.10.007 |

| [19] | ZHANG D Y, FENG X J, WANG L J, et al. Study on the drill skidding motion in ultrasonic vibration microdrilling[J]. International Journal of Machine Tools and Manufacture, 1994, 34(6): 847-857. DOI:10.1016/0890-6955(94)90064-7 |

| [20] | BAGHLANI V, MEHBUDI P, AKBARI J, et al. Ultrasonic assisted deep drilling of inconel 738LC superalloy[J]. Procedia CIRP, 2013, 6: 571-576. DOI:10.1016/j.procir.2013.03.096 |

| [21] | MAKHDUM, PHADNIS V A, ROY A, et al. Effect of ultrasonically-assisted drilling on carbon-fibre-reinforced plastics[J]. Journal of Sound and Vibration, 2014, 333(23): 5939-5952. DOI:10.1016/j.jsv.2014.05.042 |

| [22] | PHADNIS V A, MAKHDUM F, ROY A, et al. Experimental and numerical investigations in conventional and ultrasonically assisted drilling of CFRP laminate[J]. Procedia CIRP, 2012, 1(7): 455-459. |

| [23] | 余婷.CFRP材料的超声振动辅助铣削和钻孔实验研究[D].南昌: 南昌航空大学, 2018. YU T.Ultrasonic vibration-aided milling and drilling of CFRP materials[D].Nanchang: Nanchang Hangkong University, 2018(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10406-1018816826.htm |

| [24] | LI Z, ZHANG D Y, QIN W, et al. Removal analyses of chip and rod in rotary ultrasonic-assisted drilling of carbon fiber-reinforced plastics using core drill[J]. Journal of Reinforced Plastics and Composites, 2016, 35(15): 1173-1190. DOI:10.1177/0731684416644510 |

| [25] | 邵振宇, 李哲, 张德远, 等. 钛合金旋转超声辅助钻削的钻削力和切屑研究[J]. 机械工程学报, 2017, 53(19): 66-72. SHAO Z Y, LI Z, ZHANG D Y, et al. Study on the thrust force and chip in rotary ultrasonic-assisted drilling of titanium alloys (Ti6Al4V)[J]. Journal of Mechanical Engineering, 2017, 53(19): 66-72. (in Chinese) |

| [26] | 李哲, 张德远, 姜兴刚. 钛合金旋转超声辅助钻削的出口毛刺[J]. 北京航空航天大学学报, 2017, 43(7): 1380-1386. LI Z, ZHANG D Y, JIANG X G. Exit burr in rotary ultrasonic-assisted drilling of titanium alloys[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(7): 1380-1386. (in Chinese) |