国外对涡轮叶片表面沉积的研究起步比较早,在数值计算和实验方面都进行了大量的研究。Walsh等[1]开发了一种分析模型,用于估算锅炉中的冷却管中的颗粒物的沉积增长,并通过对煤灰的温度以及炉渣的黏度的研究,来解释颗粒物沉积概率随温度的变化趋势。Wenglarz和Fox[2]在水煤燃料的基础上,对燃气涡轮机的煤灰沉积进行了实验研究,研究发现沉积速率随着气体温度和部件表面温度升高显著增加。Bons等[3]使用能够在短时间内模拟长时间涡轮沉积的加速设备(TADF)对燃气轮机中的煤灰沉积进行了多次沉积实验研究。该设施通过模拟发动机中有代表性的流动条件,同时满足煤灰化学性质,以加速沉积的方式进行涡轮叶片的沉积实验。Crosby等[4]分别研究了颗粒尺寸、气体温度和叶片表面温度对TADF中沉积的影响,他们发现沉积速率随着颗粒尺寸、气体温度和叶片表面温度的增加而增加。Ai等[5]的研究侧重于煤的衍生合成气中的污染物在气膜冷却孔附近区域的沉积情况,研究发现沉积主要发生在气膜孔的上游以及两气膜孔之间的下游区域。而在气膜孔的下游沉积物覆盖量比较少。沉积物高度的增加导致叶片表面温度升高,温度升高进而又加速了沉积,导致沉积物随时间的非线性增加。Ai等[6]还研究了吹风比对沉积生长和叶片表面温度的影响,研究发现吹风比的增加导致叶片表面温度降低,同时减少了沉积物的生长。Hamed等[7]在粒子传递模型的基础上,对沉积物的相对传递速率进行了研究。Lawson和Thole[8]使用类似的熔融蜡喷涂技术研究了涡轮端壁上沉积情况,他们的研究显示在一定范围的吹风比下,颗粒物沉积会导致气膜冷却效率的降低。Albert和Bogard[9]使用熔融蜡喷雾器模拟涡轮叶片前缘上的沉积,实验发现沉积厚度具有自我调节行为,在达到一定的平衡厚度后就不在继续生长。Prenter等[10]通过实验和仿真相互对照,对沉积对冷却气流的影响进行了相关研究,发现冷却气流的流速和沉积在工件表面的颗粒物的量有关。Whitaker等[11]研究了湍流强度对涡轮导向器的沉积影响,计算发现,当湍流度从5.8%升高到8.4%时,沉积的冲击概率从21%升高到了78%;同时经过实验研究,发现颗粒物的粒径大小会影响沉积的概率。

国内对燃气涡轮机内沉积的研究还只是在数值模拟的阶段。周君辉和张靖周[12]通过数值模拟研究了粒径和气流进气角对涡轮叶片沉积分布的影响。李勇等[13]对叶栅内沉积颗粒的运动轨迹和叶片表面的沉积率进行了数值模拟。本文将熔融石蜡颗粒喷入实验段,和主流混合后,通过颗粒沉积在实验件上,模拟涡轮叶片中的沉积过程,实验研究了不同气膜孔孔径和平板表面粗糙度对气膜冷却平板表面石蜡沉积的影响,以及颗粒物沉积后,实验件表面的气膜冷却效率的变化趋势。

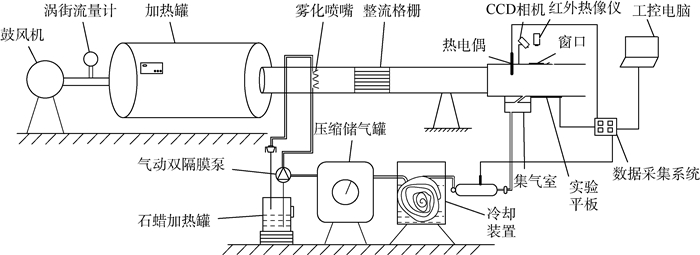

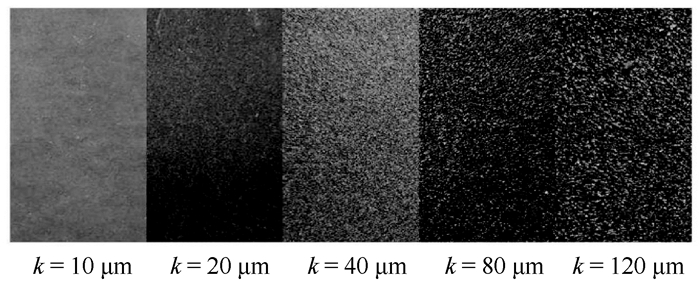

1 实验装置与数据处理方法 1.1 实验装置 本实验采用小型开式风洞系统,实验装置如图 1所示,空气由鼓风机输送到加热罐中进行加热,从而形成较高温度的主流,气动双隔膜泵将石蜡加热罐中的熔融态石蜡通过喷雾装置喷入到主流中以模拟真实发动机中的污染物颗粒,其中雾化喷嘴直径为0.6 mm,石蜡流量为10 g/min。空气与石蜡颗粒组成的混合物经过整流格栅进入到实验段中,其中主流流量为5.2 m3/s,主流速度为4 m/s,主流温度为60℃,湍流度为4.63%。冷流是由压缩机将空气增压到0.4 MPa后,输送到恒温冷却装置中产生的,低温气体进入到集气室后,通过射流孔板上的气膜孔射入到实验段中,其中冷流速度为1.82 m/s,冷流温度为30℃。

|

| 图 1 实验装置示意图 Fig. 1 Sketch map of experimental device |

| 图选项 |

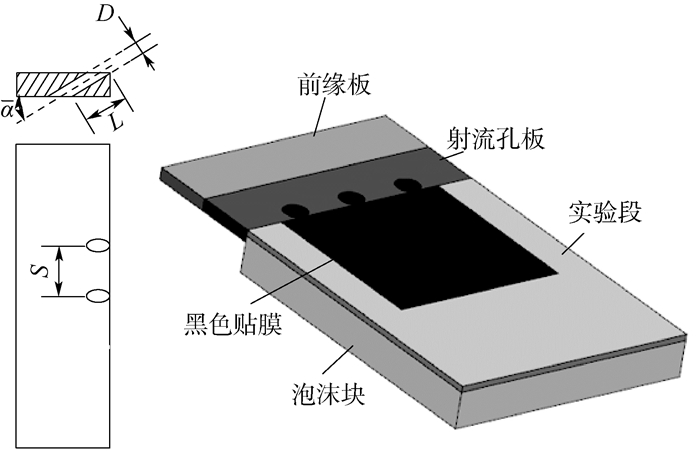

图 2为实验段示意图,主要由前缘板、射流孔板、实验段组成。为了测试不同孔径的气膜孔,射流孔板是可更换的,射流孔板上开有呈单排分布的3个气膜孔,孔间距为S,孔径为D,射流角度(气膜孔中线与平板表面的夹角)为α。实验段上开有长200 mm、宽110 mm、厚4 mm的凹槽,凹槽中可以放置可更换平板。为了减小实验段的热量损失,保持绝热状态,在实验段的下方粘有隔热泡沫块。

|

| 图 2 实验段示意图 Fig. 2 Sketch map of experimental section |

| 图选项 |

图 3是射流角度α为30°的不同孔径射流孔板示意图,孔间距S均为20 mm,孔径D分别为5、8、10 mm。

|

| 图 3 不同孔径射流孔板示意图 Fig. 3 Sketch map of different aperture jet pore plates |

| 图选项 |

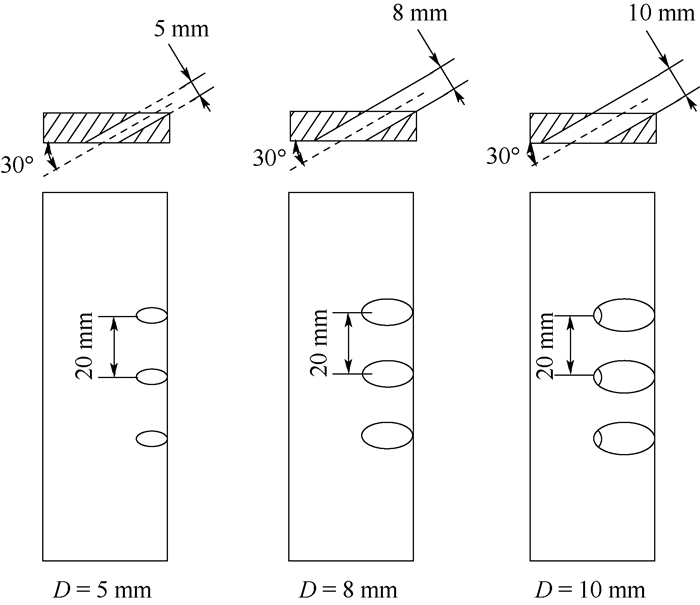

图 4为贴有不同粗糙度砂纸的平板,本实验选用砂纸型号为1600#、800#、400#、200#、100#的砂纸,通过查阅国标,这些型号的砂纸分别对应的砂粒粒度k为10、20、40、80、120 μm。根据Koch和Smith[14]定义的等价砂粒粗糙度ks与砂粒粒度k的关系式:

|

| 图 4 不同粗糙度的砂纸表面 Fig. 4 Different roughness on surface of sandpaper |

| 图选项 |

| (1) |

对应的砂粒粗糙度ks为15、30、60、120、180 μm。本实验用砂粒粒度k来表示砂纸表面的砂粒粗糙度ks。

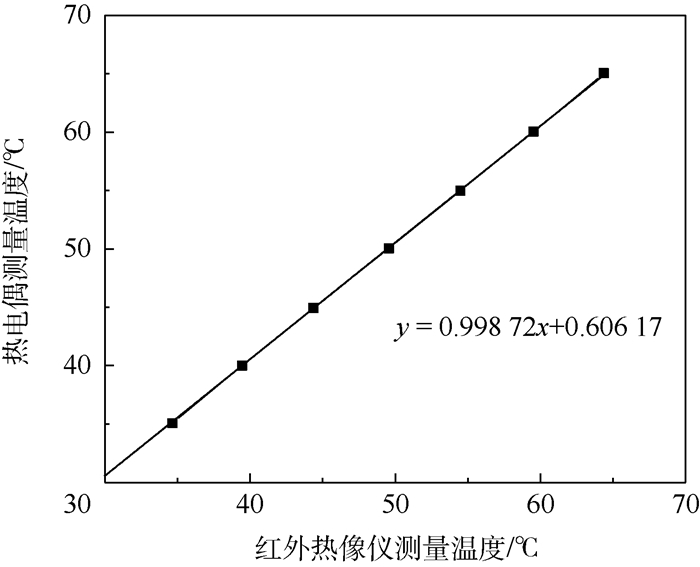

1.2 红外热像仪标定 实验中平板表面的温度分布利用红外热像仪获得,并用CCD相机对沉积后的平板进行取像。红外热像仪采用NEC公司的R300SR型,测温范围在-40~500℃,测量精度为±1℃。为了减少外界光线对红外成像的影响,在使用红外热像仪拍摄时,热像仪镜头通过硒化锌高精度窗口片取像,同时在可更换平板上也贴有一层黑色贴膜。实验首先要对红外热像仪进行温度标定。在实验开始前,先在平板上均匀铺设热电偶,通入高温主流,然后同时利用热电偶和红外热像仪对相同位置进行温度测量和记录。通过比对热电偶测量的温度与红外热像仪测量的温度来进行校准,红外热像仪温度标定曲线如图 5所示。由于石蜡沉积在平板上,发射率发生改变,但发射率相差约0.05,测得的温度比实际温度低1℃左右,所以实验仅对平板进行了标定。

|

| 图 5 红外热像仪温度标定曲线 Fig. 5 Calibration curve of infrared thermography |

| 图选项 |

1.3 石蜡颗粒沉积模拟与分析 本实验选用58号石蜡作为模拟颗粒物,熔融温度为58℃,密度为900 kg/m3。Davidson等[15]在低速风洞中使用低熔点石蜡进行了涡轮叶片污染物沉积模拟,模拟实验中,石蜡颗粒的运动轨迹取决于斯托克斯数Stk。斯托克斯数的定义式为

| (2) |

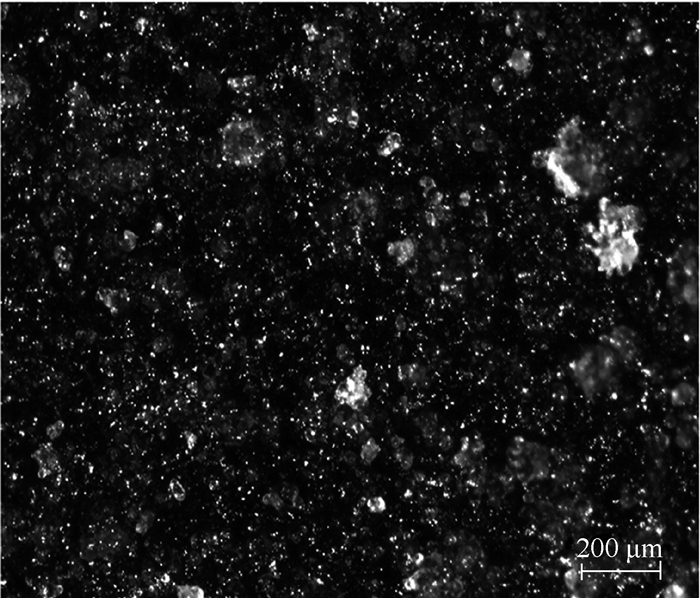

式中:ρp为颗粒密度;dp为颗粒直径;up为颗粒速度;μ为动力黏度;lc为特征长度。Lawson和Thole[16]通过研究发现实际燃气涡轮发动机的斯托克斯数Stk在0.004~40之间。本文通过电子显微镜观察了喷入到主流的石蜡颗粒的分布情况,如图 6所示,石蜡颗粒的粒径范围dp=1~200 μm。

|

| 图 6 电子显微镜下石蜡颗粒尺寸分布 Fig. 6 Paraffin particle size distribution under electron microscope |

| 图选项 |

实验和发动机的Stk对照如表 1所示,可以看到,实验和发动机Stk的变化范围基本一致,所以石蜡颗粒可以近似模拟发动机颗粒的运动轨迹,从而近似模拟了颗粒物在撞击到障碍物时的速度方向,进而使实验时颗粒物的冲击概率与真实情况近似。

表 1 颗粒物性和缩放参数对照 Table 1 Particle physical properties and contrast of scaling parameters

| 参数 | 发动机 | 实验 |

| 颗粒直径/μm | 0.1~10 | 1~200 |

| 颗粒密度/(kg·m-3) | 1 980[17] | 900 |

| 颗粒速度(m·s-1) | 93[16] | 3.5 |

| 动力黏度/(kg·(m ·s)-1) | 5.55×10-5 | 1.82×10-5 |

| 气膜孔直径/mm | 0.5 | 10 |

| 熔解潜热/(J·kg-1) | 650 000[18] | 234 720 |

| 比热容(J·(kg·K)-1) | 730[19] | 2 090 |

| 颗粒固化温度/K | 1 533[20] | 331.15 |

| 主流温度/K | 1 500[21] | 333.15 |

| 颗粒初始温度/K | 1 593[21] | 373.15 |

| 颗粒行程/m | 0.26 | 1.5 |

| Stk | 0.004~40 | 0.001~40 |

| TSP | 0.012~1.2 | >1 |

表选项

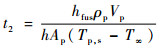

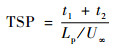

当颗粒物进入主流后,凝固可近似分为2个过程:第1个过程是颗粒物向主流散热,温度随时间成指数下降,直至温度降至固化温度;第2个过程是颗粒物保持温度不变,自身的熔解潜热向主流释放,直到全部释放。2个过程所需要的时间分别用t1和t2表示:

| (3) |

| (4) |

式中:Cp为颗粒物的比热容;Vp为颗粒物的体积;Ap为颗粒物的表面积;h为对流换热系数;Tp, s为颗粒固化温度;Tp, i为颗粒初始温度;T∞为主流温度;hfus为颗粒的熔解潜热。

将颗粒物的固化时间和颗粒物输运的时间作比,得到可以描述颗粒物物态变化的热缩放系数TSP,其计算公式为

| (5) |

式中:Lp为颗粒物进入主流运动的距离;U∞为颗粒物的运动速度,在计算时近似等于主流的速度。当TSP>1时,即颗粒物未完全凝固时,就与叶片表面产生撞击;当TSP≤1时,即颗粒物凝固后才与叶片产生撞击。

在本实验中,考虑获得沉积效果最严重的情况,主流温度的设定略高于石蜡固化温度。石蜡颗粒在到达平板表面时,基本都保持熔融状态,沉积概率比固化颗粒的大,此时的TSP>1。具体参数如表 1所示。

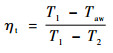

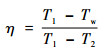

1.4 数据处理 本文希望通过实验,对平板的气膜冷却效果进行较为准确的比较,气膜冷却绝热效率[22]是反映气膜冷却效果的重要参数,其表达式为

| (6) |

式中:Taw为理论的绝热壁温;T1为实际主流气体的温度;T2为实际冷却气的温度;由于实验段采用了保温隔热装置,可以将实际壁面温度Tw近似看作理论的绝热壁温,即Taw=Tw, 所以定义式又可以转换为

| (7) |

气膜冷却绝热效率表示了气膜冷却的效果。由式(7)中可以看出,当η值越高时,表示此时的冷却效果越好。在测量壁面温度时,由于热电偶会改变平板上表面的气动外形和石蜡沉积分布,所以通过热电偶测得平板背面对应位置的温度,因为实验用平板较薄,所以采用该处温度代替Tw,经过测量、统计发现,两者平均温度差在3.1℃左右。

1.5 误差分析 由1.4节可以看出,数据主要的误差来源是温度。壁面温度采用k型热电偶测量,实验前经过标定得到其误差在±0.1℃。红外热像仪的分辨率在±0.05℃,误差在±1℃。主流温度和冷流温度由热敏式风速仪测量,其误差在±1℃。根据误差传递原理,得到冷却效率合成不确定度为9%。另外,沉积实验中的沉积厚度使用测厚仪测量,测厚仪的精度为0.01 mm,根据多组实验测量,获得沉积厚度的误差±0.010 6 mm,得到厚度的扩展不确定度为6%。沉积物质量使用高精度电子天平获得,精度为0.01 g,扩展不确定度为0.1%。

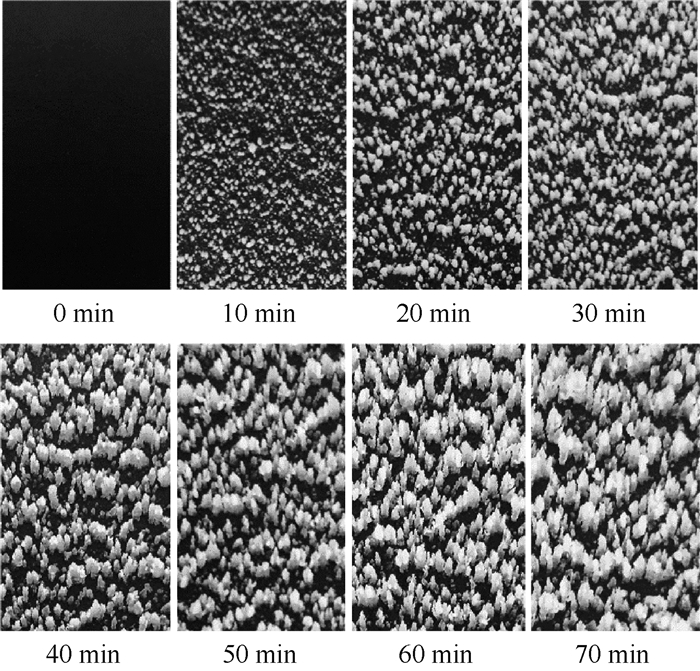

2 实验结果与分析 2.1 无气膜冷却时的沉积过程 在无气膜冷却的情况下,实验观测了在主流温度为60℃时平板表面沉积物生长过程,如图 7所示。沉积质量随着时间不断增长,这主要是因为沉积在平板上的颗粒在主流温度下处于熔融状态,更易使后续颗粒沉积。但是随着沉积时间增加,沉积的速度呈减慢趋势。沉积质量随时间增长的图像如图 8所示,沉积总时长为75 min, 颗粒物沉积质量为7.91 g。由图可得,沉积一开始增长较快,沉积质量随时间基本成线性增长,如1~30 min的沉积,增长速度为0.134 g/min;随后沉积质量增长速度有小幅度降低,如30~60 min的沉积,增长速度为0.1 g/min;当沉积达到60 min以上时,沉积速度明显降低,增长速度为0.053 g/min,较1~30 min时的增长速度下降了60.4%。导致速度变缓可能的原因是随着沉积厚度增高,颗粒物受到主流剪切速度的影响变大,从而导致颗粒发生剥离现象。这与Albert等[9]使用熔融蜡模拟涡轮叶片前缘处沉积的结果一致。

|

| 图 7 无气膜冷却下石蜡沉积随时间的增长图像 Fig. 7 Growing image of paraffin deposition over time without gas film cooling |

| 图选项 |

|

| 图 8 沉积质量随时间的变化 Fig. 8 Deposition quality varying with time |

| 图选项 |

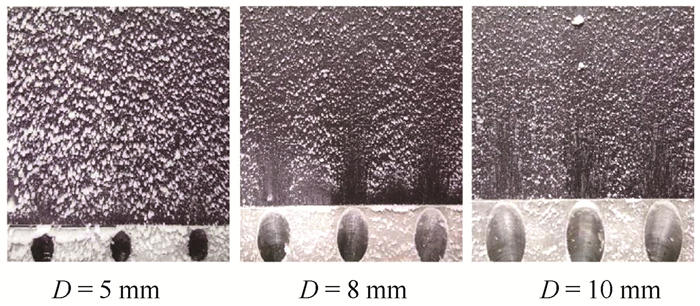

2.2 孔径对平板表面气膜冷却与沉积的影响 实验时保持吹风比M=0.5不变,只改变气膜孔的孔径大小,石蜡喷涂时间为3 min。图 9为有气膜冷却情况下平板表面的石蜡沉积图像。从图中观察到,冷却孔孔径从5 mm到10 mm的变化范围下,沉积越来越少。当D=5 mm时,沉积现象最为明显,沉积厚度最高,分布也最广,沉积的颗粒粒径都较大,主要原因是冷却气流孔的孔径小,导致冷流流量较小,导致近壁处的温度较高,且不能在平板表面形成完整的气膜覆盖,所以整个平板的石蜡沉积比较多。当D=8 mm时,沉积量明显比5 mm时减少很多,且在气膜孔附近区域的沉积较少,气膜孔下游1到2个孔径距离下基本没有形成沉积覆盖。但是,每2个气膜孔之间的下游区域,石蜡沉积厚度较相邻的气膜孔下游区域明显增大,形成一条“脊”状沉积,这可能主要是由于在气膜孔下游形成“肾”形涡,而导致两气膜孔间下游的区域形成流速较慢区域,使粒径较小的颗粒物撞击平板的概率增高,导致颗粒物沉积较严重。当D=10 mm时,冷却射流流量较大,冷却气膜覆盖区域变大,导致气膜孔间下游的沉积比较少。

|

| 图 9 不同孔径下气膜冷却平板表面的石蜡沉积覆盖 Fig. 9 Paraffin deposition coverage on gas film cooling flat plate surfaces under different aperture sizes |

| 图选项 |

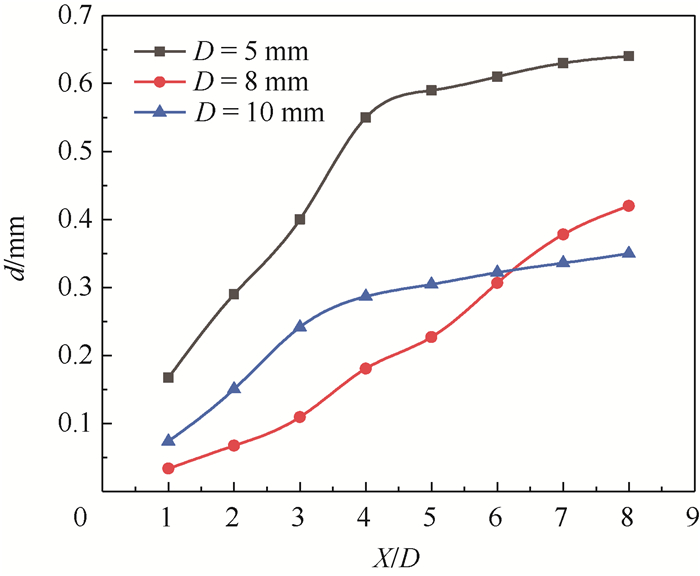

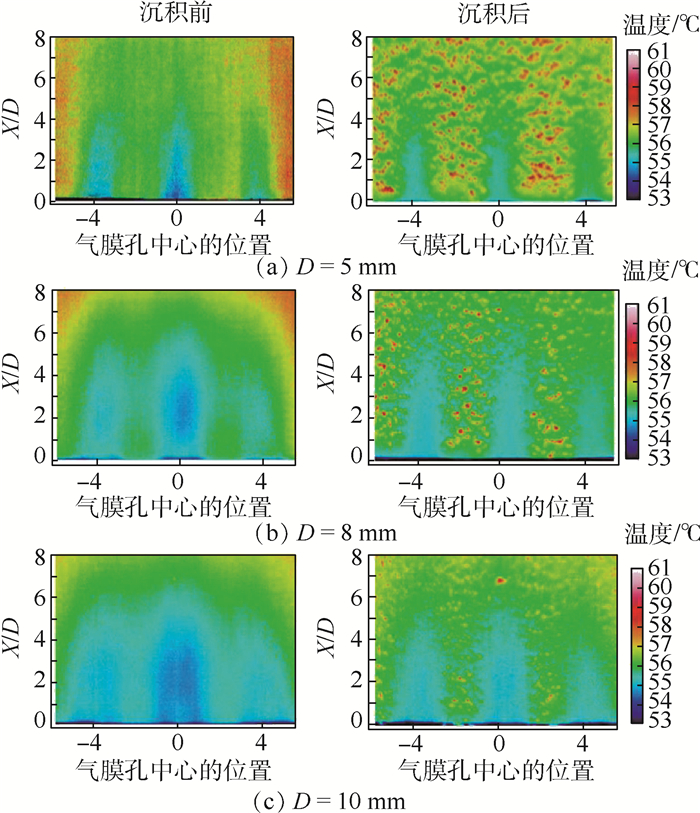

图 10是在不同孔径的实验条件下,气膜孔下游中线的石蜡沉积厚度曲线,其中X为温度测量点距气膜孔的距离。由曲线可以看出,在相同X/D位置处,D=5 mm时,石蜡沉积厚度d在整个气膜孔下游中线处都是最厚的,较另2个孔径,沉积厚度要厚0.15~2 mm, 并且石蜡沉积厚度随着X/D的增大先呈线性增加然后增长缓慢,趋于一定厚度不再增加,主要因为远离气膜孔的区域冷却气膜的覆盖效果变差,并且冷流和主流掺混,导致颗粒的沉积更严重。在气膜孔附近区域,D=8 mm的石蜡沉积厚度在3个孔径下是最小的,主要原因是在此孔径下,气膜冷却的效果好,气膜的分布较广。而远离气膜孔的位置,经多次试验,发现D=10 mm的颗粒沉积厚度比D=8 mm时的小,相差约0.1 mm,可能是10 mm孔径的冷流流量较大,在气膜孔下游的延伸范围更广,使得气膜孔下游较远处也有气膜覆盖,从而导致沉积量较少。图 11为气膜冷却条件下的红外图像。图中横坐标表示气膜孔中心的位置,纵坐标表示温度测量点距气膜孔的长度X与气膜孔径D(8 mm)的比值。其中左半部分为没有沉积的情况,右半部分为有沉积的情况。可以观察到,无论有无沉积,平板表面的冷却气膜覆盖随气膜孔径的增大而逐渐增大,但沉积后的平板表面温度比沉积前温度要高,尤其在气膜孔之间的下游区域以及远离气膜孔的区域温度升高比较明显,这可能是因为在这些区域石蜡沉积比较多,石蜡沉积凸起会与主流气体接触换热,使得更多的热量从主流气体中传到平板表面,颗粒物的沉积同时增大了平板表面的粗糙度,使冷却气流在沉积区域流动更加紊乱,并且沉积所造成的凸起还可能阻碍冷却气体的扩散,这些因素都会导致冷却气膜覆盖效果变差。

|

| 图 10 不同孔径下气膜孔下游中线上的石蜡沉积厚度 Fig. 10 Paraffin deposition thickness on downstream midline of gas film holes under different aperture sizes |

| 图选项 |

|

| 图 11 不同孔径下气膜冷却平板表面沉积前后的红外分布 Fig. 11 Infrared distribution of gas film cooling flat plate surfaces before and after deposition under different aperture sizes |

| 图选项 |

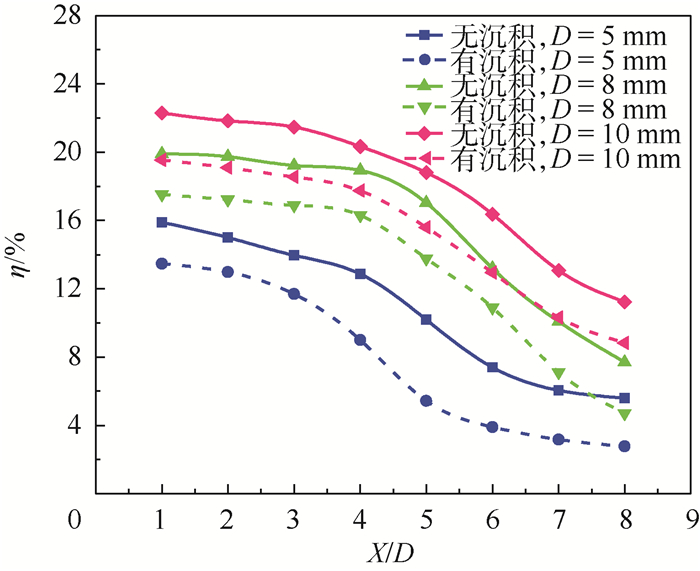

图 12为在有无沉积的条件下,沿气膜孔下游中线的气膜冷却效率η的曲线,从图中可以看出,无论是沉积还是未沉积情况下,气膜冷却效率的变化规律都是类似的,即距离气膜孔越近,冷却效果越好,冷却效率越高。相同位置处,沉积后的气膜冷却效率要比沉积前的气膜冷却效率低,最大相差4.7%,并且D=10 mm的气膜冷却效率最大,随着气膜孔的减小,气膜冷却效率逐渐减小,D=10 mm时的气膜冷却效率比D=5 mm时高6%左右。根据红外图像发现,在X/D < 1区域的气膜冷却效率要比X/D=1处偏小,这可能是由于冷却气流从气膜孔喷出后未立即产生贴壁气膜,而是穿入主流,这导致冷却射流下方会有主流流入,从而导致紧挨气膜孔处的壁面温度要比稍远方偏高,气膜冷却效率稍低。

|

| 图 12 不同孔径下气膜孔下游中线上的气膜冷却效率曲线 Fig. 12 Gas film cooling efficiency curves downstream midline of gas film holes under different aperture sizes |

| 图选项 |

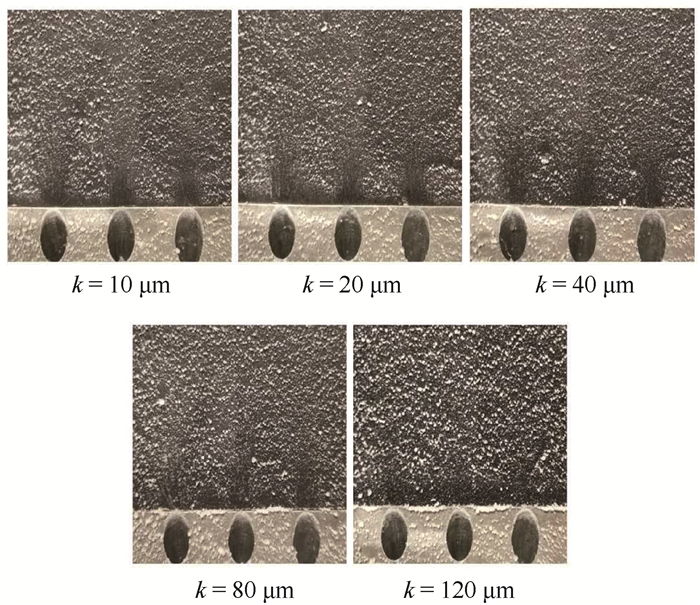

2.3 粗糙度对平板表面气膜冷却与沉积的影响 实验时保持气膜孔径D=8 mm,吹风比M=0.5,石蜡喷涂时间为3 min。通过更换贴有不同粗糙度砂纸的平板来进行不同粗糙度的气膜冷却和石蜡沉积实验研究。图 13给出了不同粗糙度平板表面石蜡沉积分布。从图中可以看出,表面粗糙度从10 μm到120 μm变化,平板表面的石蜡沉积明显加剧。当k=10 μm时,平板表面的石蜡沉积最少,可能主要因为工件表面比较光滑,冷却气膜覆盖比较稳定,熔融石蜡不易穿过气膜,因而黏附在平板表面的概率不大。而随着工件表面粗糙度的增大,砂粒凸起也随之增高,使石蜡颗粒更易黏附在砂粒凸起上,砂粒凸起会与主流气体进行对流换热,使凸起的平板表面温度更高,从而使更多的熔融石蜡粘附在平板表面,同时由于粗糙度增大,主流绕平板流动的雷诺数增大,流动更加不稳定,从而加速了从气膜孔射出的冷流和主流掺混,从而导致冷却气膜的效果衰退,所以k=120 μm的平板表面石蜡沉积最多。在k=120 μm时,气膜孔下游基本都被石蜡颗粒覆盖,而在紧邻气膜孔的条形区域内,明显可见,沉积都比较少。这可能是由于冷却气从气膜孔出来后,受到砂粒凸起和沉积颗粒的阻力,冷却气体会向两侧扩散,所以紧邻气膜孔的区域沉积会比较少。

|

| 图 13 不同粗糙度下气膜冷却平板表面的石蜡沉积覆盖 Fig. 13 Paraffin deposition coverage on gas film cooling flat plate surfaces under different roughness |

| 图选项 |

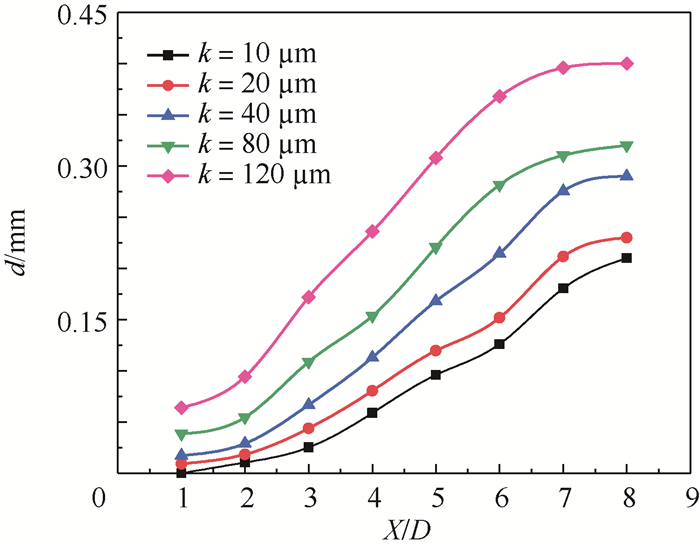

图 14为沿气膜孔下游中线的石蜡沉积的厚度,从图中看出,在相同的X/D的位置,随着粗糙度的增大,石蜡沉积厚度逐渐增大,其中在气膜孔下游8 mm处,粗糙度为10 μm和120 μm的沉积厚度相差约0.07 mm,而越往下游,两者的厚度相差越大,在气膜孔下游64 mm处,两者的厚度分别为0.21 mm和0.4 mm,相差0.19 mm。这主要是因为在近气膜孔区域,气膜形成较好,有效地抑制了沉积的生长。沿气膜孔中线的石蜡沉积厚度随X/D的增大,石蜡沉积厚度成线性增长。

|

| 图 14 不同粗糙度下气膜孔下游中线上的石蜡沉积厚度 Fig. 14 Paraffin deposition thickness on downstream midline of gas film holes under different roughness |

| 图选项 |

图 15为沉积前后的平板表面气膜冷却红外图像,无论沉积与否,随着粗糙度的不断增加,工件温度逐渐升高。这主要是随平板的粗糙度增大,冷却气流在近壁处的流动紊乱,不能形成效果良好的冷却气膜,从而导致平板表面的温度升高。相同粗糙度情况下,沉积前与沉积后对比,沉积后气膜孔下游及两侧的区域温度升高比较明显,温差最大处相差5℃左右,冷却气膜覆盖下降。这是由于平板表面石蜡沉积后,会使平板表面更加粗糙,导致气膜冷却效果变差,同时,石蜡凸起与主流之间热量传递较光滑平板更多,从而使平板温度升高。

|

| 图 15 不同粗糙度下气膜冷却平板表面沉积前后的红外分布 Fig. 15 Infrared distribution of gas film cooling flat plate surfaces before and after deposition under different roughness |

| 图选项 |

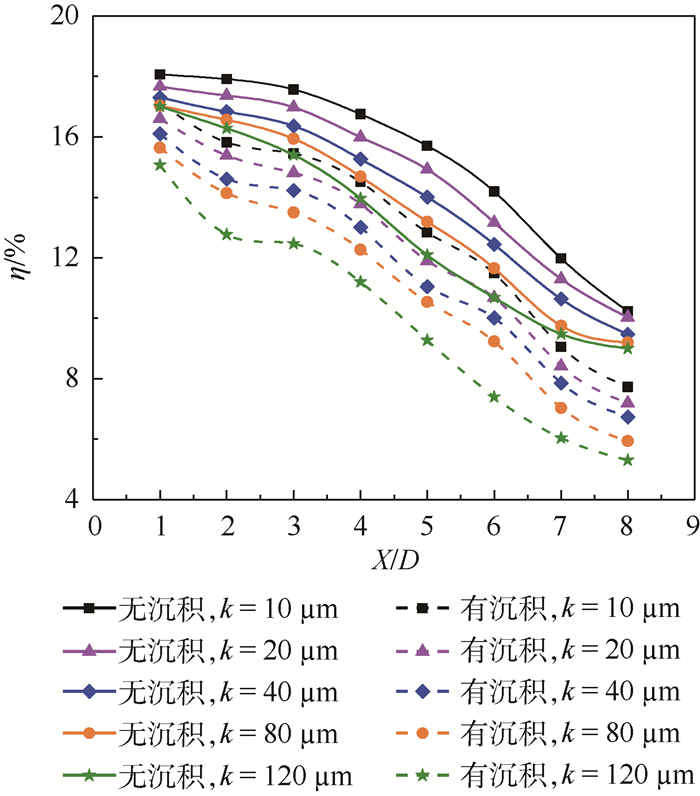

图 16为沉积前后沿气膜孔下游中线的气膜冷却效率曲线。随着距气膜孔的距离逐渐增大,气膜冷却效率逐渐减小,比如在沉积情况下,粗糙度为10 μm时,在气膜孔下游8 mm处,气膜冷却效率为17.13%,在64 mm处气膜冷却效率已经减少到了7.73%。这主要是由于远离气膜孔位置的冷却气体覆盖较少,导致平板表面的温度较高。相同X/D的位置,沉积前后,随着粗糙度的增大,气膜冷却效率逐渐下降,其中在沉积情况下,粗糙度为10 μm和120 μm的气膜冷却效率相差大概2%,这与前面观测的平板表面红外图像趋势一致。在粗糙度一样的情况下,沉积后的气膜冷却效率要比沉积前的气膜冷却效率低5%左右,距气膜孔越远,两者的冷却效率相差越大。

|

| 图 16 不同粗糙度下气膜孔下游中线上的气膜冷却效率曲线 Fig. 16 Gas film cooling efficiency curves downstream midline of gas film holes under different roughness |

| 图选项 |

3 结论 本实验在小型风洞中进行,通过保持石蜡颗粒物的熔融状态,来模拟涡轮中颗粒沉积最严重的情况,通过匹配Stk,来匹配不同粒径颗粒的轨迹,通过对颗粒物在平板的沉积研究,得到以下结论:

1) 无气膜冷却条件下,沉积物质量随着喷涂时间逐渐增大,但增长趋势逐渐减缓,在沉积75 min的过程中,沉积质量增大了7.91 g,增长速度从0.134 g/min降至0.053 g/min,增长速度下降了60.4%。

2) 随着气膜孔孔径的增大,气膜孔下游的石蜡沉积覆盖逐渐减少。沉积前后气膜冷却效率都随孔径的增大而增大,气膜冷却效率最大相差4.7%。

3) 平板表面粗糙度增大,石蜡颗粒更易发生沉积,气膜冷却效率减小。在喷涂时间为3 min时,k=10 μm和k=120 μm的最大沉积厚度分别为0.21 mm和0.40 mm,相差0.19 mm。相同粗糙度下,沉积前后气膜冷却效率相差5%左右。

4) 气膜孔下游,距气膜孔越远,沉积越严重,颗粒沉积厚度越大,气膜冷却效率越小,沉积后的气膜冷却效率较沉积前低。

参考文献

| [1] | WALSH P M, SAYRE A N, LOEHDEN D O, et al. Deposition of bituminous coal ash on an isolated heat exchanger tube:Effects of coal properties on deposit growth[J]. Progress in Energy and Combustion Science, 1990, 16(4): 327-345. DOI:10.1016/0360-1285(90)90042-2 |

| [2] | WENGLARZ R A, FOX R G. Physical aspects of deposition from coal-water fuels under gas turbine conditions[J]. Journal of Engineering for Gas Turbines and Power, 1990, 112(1): 9-14. |

| [3] | BONS J P, CROSBY J, WAMMACK J E, et al. High pressure turbine deposition in land based gas turbines from various synfuels[J]. Journal of Engineering for Gas Turbines & Power, 2007, 129(1): 135-143. |

| [4] | CROSBY J M, LEWIS S, BONS J P, et al.Effects of particle size, gas temperature and metal temperature on high pressure turbine deposition in land based gas turbines from various synfuels[C]//ASME Turbo Expo 2007: Power for Land, Sea, and Air.New York: ASME, 2007: 1365-1376. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1602398 |

| [5] | AI W, MURRAY N, FLETCHER T H, et al. Deposition near film cooling holes on a high pressure turbine vane[J]. Journal of Turbomachinery, 2012, 134(4): 041013. DOI:10.1115/1.4003672 |

| [6] | AI W, LAYCOCK R G, RAPPLEYE D S, et al. Effect of particle size and trench configuration on deposition from fine coal fly ash near film cooling holes[J]. Energy & Fuels, 2009, 25(3): 561-571. |

| [7] | HAMED A, TABAKOFF W C, WENGLARZ R V. Erosion and deposition in turbomachinery[J]. Journal of Propulsion & Power, 2012, 22(2): 350-360. |

| [8] | LAWSON S A, THOLE K A. Simulations of multiphase particle deposition on endwall film-cooling holes in transverse trenches[J]. Journal of Turbomachinery, 2012, 134(5): 051040. DOI:10.1115/1.4004756 |

| [9] | ALBERT J E, BOGARD D G. Experimental simulation of contaminant deposition on a film cooled turbine airfoil leading edge[J]. Journal of Turbomachinery, 2012, 134(5): 051014. DOI:10.1115/1.4003964 |

| [10] | PRENTER R, WHITAKER S M, AMERI A, et al.The effects of slot film cooling on deposition on a nozzle guide vane[C]//ASME Turbo Expo 2014: Turbine Technical Conference and Exposition.New York: ASME, 2014: V03AT03A017-V03AT03A017. https://asmedigitalcollection.asme.org/GT/proceedings/GT2014/45653/V03AT03A017/241937 |

| [11] | WHITAKER S M, PRENTER R, BONS J P. The effect of freestream turbulence on deposition for nozzle guide vanes[J]. Journal of Turbomachinery, 2015, 137(12): 121001. DOI:10.1115/1.4031447 |

| [12] | 周君辉, 张靖周. 涡轮叶栅内粒子沉积特性的数值研究[J]. 航空学报, 2013, 34(11): 2492-2499. ZHOU J H, ZHANG J Z. Numerical investigation on particle deposition characteristic inside turbine cascade[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(11): 2492-2499. (in Chinese) |

| [13] | 李勇, 李静, 胡鹏飞, 等. 汽轮机静叶栅表面颗粒沉积特性数值模拟研究[J]. 汽轮机技术, 2014, 56(6): 401-405. LI Y, LI J, HU P F, et al. Numerical simulation of particle deposition characteristics on surface of steam turbine stator cascade[J]. Turbine Technology, 2014, 56(6): 401-405. DOI:10.3969/j.issn.1001-5884.2014.06.001 (in Chinese) |

| [14] | KOCH C C, SMITH L H. Loss sources and magnitudes in axial-flow compressors[J]. Journal of Engineering for Gas Turbines & Power, 1976, 98(3): 411-424. |

| [15] | DAVIDSON F T, KISTENMACHER D A, BOGARD D G, et al. A study of deposition on a turbine vane with a thermal barrier coating and various film cooling geometries[J]. Journal of Turbomachinery, 2014, 136(4): 041009. DOI:10.1115/1.4024885 |

| [16] | LAWSON S A, THOLE K A. Simulations of multiphase particle deposition on endwall film-cooling[J]. Journal of Turbomachinery, 2012, 134(1): 011003. DOI:10.1115/1.4002962 |

| [17] | BONS J P, CROSBY J, WAMMACK J E, et al. High-pressure turbine deposi tion in land-based gas turbines from various synfuels[J]. Journal of Engineering for Gas Turbines & Power, 2007, 129(1): 135-143. |

| [18] | LI R, WANG L, YANG T, et al. Investigation of MSWI fly ash melting characteristic by DSC-DTA[J]. Waste Management, 2007, 27(10): 1383-1392. DOI:10.1016/j.wasman.2006.11.017 |

| [19] | KRISHNAIAH S, SINGH D N. Determination of thermal properties of some supplementary cementing materials used in cement and concrete[J]. Construction and Building Materials, 2006, 20(3): 193-198. DOI:10.1016/j.conbuildmat.2004.10.001 |

| [20] | WANG Q, TIAN S, WANG Q, et al. Melting characteristics during the vitrification of MSWI fly ash with a pilot-scale diesel oil furnace[J]. Journal of Hazardous Materials, 2008, 160(2-3): 376-381. DOI:10.1016/j.jhazmat.2008.03.043 |

| [21] | DENNIS R A, SHELTON W W, LE P.Development of baseline performance values for turbines in existing IGCC applications[C]//ASME Turbo Expo 2007: Power for Land, Sea, and Air.New York: ASME, 2007: 1017-1049. https://www.researchgate.net/publication/267500606_Development_of_Baseline_Performance_Values_for_Turbines_in_Existing_IGCC_Applications |

| [22] | 刘晓红, 罗翔, 陶智. 大小孔交替排列对气膜冷却效率的影响[J]. 北京航空航天大学学报, 2010, 36(11): 1271-1274. LIU X H, LUO X, TAO Z. The effect of alternate arrangement of small and small holes on film cooling efficiency[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(11): 1271-1274. (in Chinese) |