相比于主动温控技术[2],基于相变储能材料的被动式温控装置具有系统结构简单、运行可靠、无功耗等优点,广泛应用于航空航天、军事装备等领域[3]。但是大部分相变材料导热性能差制约了相变热沉的应用[4],为了提高其导热性能,国内外****采用金属翅片、泡沫金属、高导热纳米材料和泡沫石墨等强化相变材料[5-6]。Baby和Balaji[7]对比了相变热沉中添加针翅、板翅和不添加翅片的相变温控效果,结果表明,添加翅片能够有效降低模拟芯片的升温速率,而且同体积组分情况下,添加针翅的控温效果最佳。Arshad等[8]研究发现相比于截面边长为1 mm和3 mm的方形针翅,采用截面边长为2 mm的方形针翅的相变热沉综合控温效果最佳。吕又付等[9]在相变材料中添加纳米二氧化硅能够有效提高相变材料对锂电池的控温效果。迟蓬涛等[10]提出翅片-泡沫铜复合结构作为导热增强介质的概念,并通过试验研究提出了翅片-泡沫铜/石蜡相变过程的无量纲数关系式。施尚等[11]制备了3种不同孔隙率泡沫铜/石蜡复合相变材料,实验结果表明基于复合相变材料的热管理系统性能优越于自然对流风冷系统。Li等[12]采用泡沫铜强化改性三水醋酸钠的导热性能,测试结果表明泡沫铜能够将其导热性能提高11倍。Alshaer等[13]对比研究了纯石蜡、石蜡/泡沫石墨和石蜡+泡沫石墨+碳纳米管3种复合相变材料的温控效果。Wu等[14]研究了多种工况下基于石蜡/泡沫石墨的相变热沉的温控效果,并对温控过程中热沉的接触热阻进行了分析。Li等[15-16]以硬脂酸为相变材料,采用多壁碳纳米管、石墨烯纳米片、纳米石墨片等作为导热增强体制备了一系列复合相变材料,实验发现当导热增强体的体积组分相同时,添加纳米石墨片的复合相变材料储能/释能速率最大。

相变温控技术一直是国内外的研究热点,但是目前大多集中在相变材料制备、性能测试、相变过程传热传质现象及某一特定复合相变材料的应用研究[17-19],对泡沫金属强化相变材料的数值模拟方法对比研究少见报道,对不同导热强化方式的复合相变材料温控效果研究较少。本文采用硬脂酸作为相变材料,分析了单温度数值模拟和双温度数值模拟2种方法的优劣,根据验证结果采用较为准确的双温度数值模拟方法讨论了不同导热强化方式对相变热沉的控温性能的影响,并研究了环境温度对相变热沉控温过程的影响。研究结果可为相变热沉的设计和性能优化提供指导。

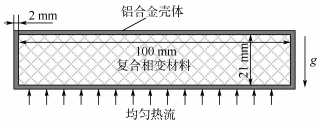

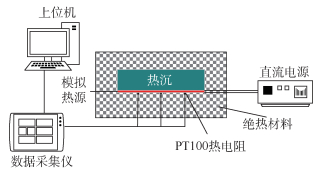

1 模型 1.1 物理模型 为了研究基于硬脂酸的复合相变材料温控性能,建立如图 1所示的物理模型, g为重力加速度。相变热沉中填充体积为100 mm×100 mm×21 mm的复合相变材料,热沉壳体采用2 mm厚的5052铝合金材料,热沉底部采用100 mm×100 mm的薄膜加热片作为模拟均匀热流。

|

| 图 1 物理模型 Fig. 1 Physical model |

| 图选项 |

1.2 数学模型 采用焓-多孔介质模型模拟相变热沉中复合相变材料的熔化控温过程。对于石墨烯纳米片(GnP)强化的复合相变材料采用基于Maxwell-Garnett模型的EMT建立其物性参数。对于泡沫铜/硬脂酸复合相变材料分别采用单温度数值模拟和双温度数值模拟建立能量方程对比研究温控过程。同时在模型建立中做如下假设:①泡沫铜材料为均匀的各向同性材料;②GnP在相变材料中均匀分布;③GnP与相变材料之间无温差;④液相的相变材料因重力和密度差引起的对流效应采用Boussinesq假设,且流动为层流。

1.2.1 焓-多孔介质模型与熔化-凝固模型 连续方程:

| (1) |

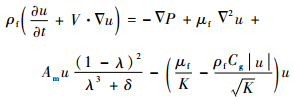

动量方程x方向:

| (2) |

动量方程y方向:

| (3) |

动量方程z方向:

| (4) |

单温度能量方程:

| (5) |

单温度能量方程中的泡沫金属基复合相变材料等效导热系数keff1通常采用基于等效导热系数测量结果所得的经验公式进行设定,根据文献[20-23],本文采用经验公式为

| (6) |

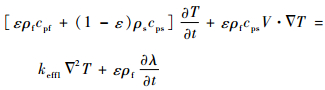

双温度能量方程:

| (7) |

| (8) |

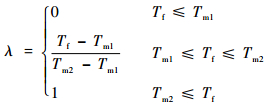

式中:V为速度矢量;u、v、w分别为x、y、z的速度分量;T为温度;t为时间;下标f和s分别表示相变材料与泡沫铜;k为材料的导热系数;下标int表示初始值;ρ为密度;ε为泡沫铜的孔隙率;μ为相变材料的动力黏度;P为压力;K与Cg分别为泡沫铜材料对液相相变材料流动产生的惯性阻尼与黏性阻尼系数;cp为比热;L为相变材料潜热;Asf是泡沫铜与相变材料换热面积;hsf是泡沫铜与相变材料之间的换热系数;Am为相变材料混合相常数,一般取值范围为104~107[20-23],本文中取值为105;δ=0.001是为了避免分母为0;β为材料的热膨胀系数;液相组分λ的定义如下:

| (9) |

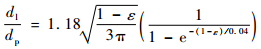

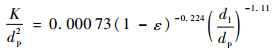

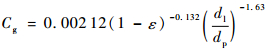

动量方程中的K与Cg定义如下[24]:

| (10) |

| (11) |

| (12) |

| (13) |

式中:PPI为泡沫铜材料的孔密度;dl与dp为泡沫铜的微孔结构相关参数。

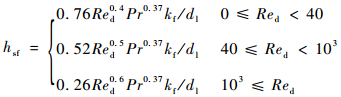

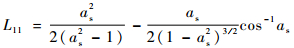

双温度能量方程中的泡沫铜与相变材料换热面积Asf和换热系数hsf定义如下[24]:

| (14) |

| (15) |

| (16) |

式中:Re为雷诺数,下标d表示特征值为直径;Pr为普朗特数。

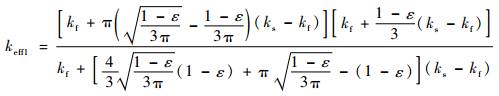

1.2.2 EMT模型 EMT模型被证明在考虑不同形状因素的纳米粒子与周围相变材料的接触热阻情况下能够较为准确地预测纳米复合相变材料的等效导热系数[25-27],基于EMT模型和硬脂酸物性参数建立GnP与硬脂酸复合后的等效导热系数。

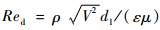

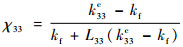

等效导热系数模型为

| (17) |

式中:

| (18) |

| (19) |

| (20) |

| (21) |

| (22) |

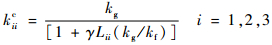

式中:$φ$为复合相变材料中纳米粒子的体积分数;keff2为有机纳米复合相变材料的等效导热系数;kf为硬脂酸的导热系数;L11和L33为形状因子;as为纳米粒子的长径比;l为纳米粒子长度;d为纳米粒子直径;GnP可看作厚度1 nm,直径1 μm,则as=0.001。k11c和k33c分别为硬脂酸与纳米粒子复合后的相变微单元体轴向和径向的等效导热系数:

| (23) |

| (24) |

式中:RBd为纳米粒子与相变材料的接触热阻;kg为纳米粒子的导热系数,根据文献[25-27],其值一般为10-8 m2/(K·W)量级,在本文中,其值为根据文献[28]所列参数反算得出。

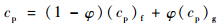

1.2.3 纳米复合相变材料其他物性参数 对于基于硬脂酸的纳米复合相变材料,其密度、显热、潜热、热膨胀系数根据以下公式计算得出:

| (25) |

| (26) |

| (27) |

| (28) |

动力黏度根据Krieger-Dougherty模型为

| (29) |

式中:$φ$max与Q分别为最大填充因子和材料的特性黏度[26, 29],最大填充因子为0.632,特性黏度为2.5。

2 实验 2.1 实验材料 在相变热沉中采用的相变材料为分析纯度的硬脂酸,采用差示扫描量热法(Differential Scanning Calorimeter,DSC)(DSC214,德国耐驰)在氮气气氛下以3 K/min的升温速率测试其潜热值如图 2所示,导热增强体泡沫铜的孔密度为20 PPI,孔隙率为95%,相变材料硬脂酸的潜热值为212.2 J/g。采用微过盈配合将其嵌入壁厚为2 mm的5052铝合金壳体中,再采用真空浸渍法将硬脂酸填充进泡沫铜中,最后利用真空电子束焊接进行封装。

|

| 图 2 硬脂酸的DSC测试结果 Fig. 2 DSC measurement result of stearic acid |

| 图选项 |

根据EMT等模型所得出的复合相变材料及实验中所用的相关材料物性参数如表 1所示。

表 1 材料物性参数 Table 1 Physical property parameters of materials

| 参数 | 硬脂酸 | GnP体积分数 | 泡沫铜 | 5052铝合金 | GnP | |

| 3% | 5% | |||||

| ρ/(kg·m-3) | 965 | 1 002.05 | 1 026.75 | 8 978 | 2 680 | 2 200 |

| k/(W·m-1·K-1) | 0.172 | 0.998 6 | 1.526 455 | 387.6 | 156 | 3 500 |

| cp,solid/(kJ·kg-1·K-1) | 2 830 | 2 764.39 | 2 293.15 | 381 | 947 | 0.643 |

| cp,liquid/(kJ·kg-1·K-1) | 2 380 | 2 327.89 | 2 720.65 | |||

| Tm/℃ | 68.77 | 68.77 | 68.77 | |||

| β/(10-6K-1) | 2 000 | 1 940 | 1 900 | -0.7 | ||

| μ/(kg·m-1·s-1) | 0.008 | 0.010 89 | 0.013 6 | |||

| L/(kJ·kg-1) | 212.2 | 205.834 | 201.59 | |||

表选项

2.2 实验系统 实验系统见图 3,为减少外界环境对相变温控过程的影响及简化温控过程数学模型边界条件,用2 cm厚的玻璃棉(k=0.049~0.042 W/(m·K))包裹热沉,实现绝热条件;相变热沉底部粘贴如图 4所示的100 mm×100 mm的薄膜电加热片作为模拟均匀发热的芯片。利用9个PT100热电阻测试控温过程中模拟芯片的温度变化情况,测温点分布如图 4所示。模拟芯片的温度为9个测温点温度的平均值。数据采集系统(研华科技ADAM-4015温度采集模块)以2 s一次的频率采集温度数据。

|

| 图 3 实验系统示意图 Fig. 3 Schematic diagram of experimental system |

| 图选项 |

|

| 图 4 测温点分布 Fig. 4 Distribution of temperature measurement points |

| 图选项 |

3 结果与讨论 3.1 模型验证 在数值模拟过程中,采用用户定义函数(User-Defined Function,UDF)编译泡沫铜等效导热系数及双温度能量方程中相变材料与泡沫铜之间的换热系数及换热面积。在实验结果与数值模拟结果对比验证之前,首先对网格无关性和时间步进行讨论,为减少计算量,选用模型对称的四分之一作为研究对象,网格量分别为64 424、207 515、488 988和1 041 880,时间步长为0.1、0.2、0.5和1 s。综合考虑计算效率和模拟精度,选用网格量为207 515,时间步长为0.2 s。

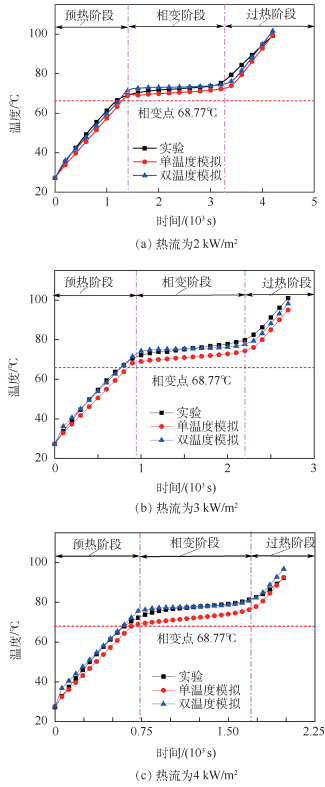

在对2种数值模拟方法进行验证时,热流分别设定为2 000、3 000和4 000 W/m2。实验结果与数值模拟结果对比图 5所示。

|

| 图 5 不同热流下模拟芯片温升 Fig. 5 Temperature rise of analogue chip at different heat fluxes |

| 图选项 |

如图 5所示,相变温控过程一般可以分为3个阶段:预热阶段、相变阶段和过热阶段。模拟芯片的热量主要由相变材料的相变潜热吸收,如图 5(a)所示,在2 kW/m2的热流下,2种数值模拟方法得到的芯片温度变化与实验结果较为吻合,而随着热流密度的增加,在3 kW/m2和4 kW/m2热流下,如图 5(b)和5(c)所示,单温度数值模拟结果与实验结果在相变阶段的误差逐渐变大,其误差明显大于双温度数值模拟结果与实验结果的误差。相比于双温度数值模拟方法,单温度数值模拟方法将泡沫铜/硬脂酸复合相变材料假设为一种均匀介质,泡沫铜与硬脂酸之间温度相同,不存在热量交换。而随着热流的增加,单温度数值模拟方法的误差增大体现出泡沫铜与硬脂酸之间无温差假设局限性,而且随着热流逐渐增加,其温差更不可忽略。因此相比单温度数值模拟方法,双温度数值模拟方法能够更精确地模拟泡沫金属基复合相变材料的温控过程。

在不同热流下,双温度数值模拟方法所得到的相变热沉控温过程温度变化结果与实验结果之间依旧存在一定的误差,这主要由4方面的原因引起:①双温度数值模拟方法中的绝热边界条件假设、同时忽略模拟芯片与热沉、热沉壳体与复合相变材料之间的热阻;②实验中的测量误差;③泡沫铜与硬脂酸的实际物性与数值模拟中所用参数之间的误差;④泡沫铜与硬脂酸复合过程中存在填充不充分、不均匀等制备问题。

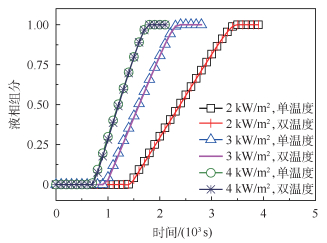

在3种热流密度下,2种数值模拟方法得到的相变温控过程中相变材料的液相组分变化如图 6所示。由图 6可知,在同一热流密度下,2种数值模拟方法所得的相变材料液相组分变化曲线几乎完全重合,通过对比仿真结果数据,在相同热流密度下,单温度数值模拟的相变材料熔化起始时间要稍早于双温度数值模拟的相变材料熔化起始时间20 s左右,但2种模拟方法所得到的相变材料熔程相同。这主要是因为除了模拟芯片的均匀热流密度加热外,相变热沉与外界环境无其他热量交换,热量仅由复合相变材料吸收,因此,这种情况下泡沫金属与相变材料之间的热阻对相变温控过程中相变材料的液相组分变化几乎无影响。同时,这也说明对于泡沫金属强化相变材料采用瞬态平面热源法等方法测定的等效导热系数仅适用于低热流密度下的单温度数值模拟计算及复合相变材料热物性的对比分析。

|

| 图 6 不同热流下复合相变材料液相组分变化 Fig. 6 Liquid phase fraction change of composite phase change materials at different heat fluxes |

| 图选项 |

3.2 不同导热强化方式对温控性能的影响 根据3.1节对泡沫铜/硬脂酸复合相变材料温控性能的数值模拟验证可知,双温度数值模拟方法对泡沫金属基复合相变材料的温控过程模拟更为准确,在较高的热流情况下,泡沫铜与相变材料之间的换热热阻不可忽略。根据双温度数值模拟方法中关于泡沫金属与相变材料的换热面积与换热系数经验公式可知,换热面积与泡沫金属结构相关,换热系数与相变材料物性相关,因此采用双温度数值模拟方法讨论同体积组分(同孔隙率)下不同PPI泡沫铜对温控性能的影响,再结合EMT模型讨论采用不同导热增强体的复合相变材料温控性能。

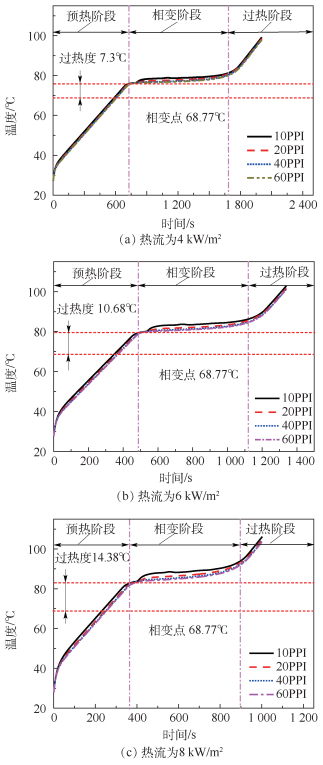

3.2.1 泡沫铜孔密度对温控性能的影响 当模拟芯片的热流较高时,泡沫铜与相变材料之间的温度差比较明显。当泡沫铜的体积组分(孔隙率)为定值时,根据双温度数值模拟中的换热面积和换热系数经验公式可知,增加泡沫铜的孔密度能够有效扩展泡沫铜与相变材料的有效换热面积。当PPI成倍增加时,根据式(14)可知换热面积也以相同的倍数增加。因此,分别设定模拟芯片的热流密度为4、6和8 kW/m2,当孔密度为10、20、40和60 PPI时,相变热沉温控过程温度变化如图 7所示。

|

| 图 7 不同PPI泡沫铜强化相变材料热沉的模拟芯片温升 Fig. 7 Temperature rise of analogue chip with phase change materials based heat sink enhanced by different PPI copper foam |

| 图选项 |

由图 7(a)可知,在热流为4 kW/m2情况下,4种PPI泡沫铜强化相变材料的热沉控温过程中温度变化曲线在预热阶段和过热阶段几乎完全重合,在相变阶段有细微的差异,说明在4 kW/m2热流情况下,增加孔密度对相变热沉的温控效果无明显的改善效果。如图 7(b)所示,当热流增加到6 kW/m2时,4种PPI泡沫铜强化相变材料的热沉控温过程温度变化有一定差异,尤其在相变阶段,10 PPI泡沫铜强化相变材料的热沉在控温过程中的模拟芯片温度稍高于其他3种PPI泡沫铜强化的相变材料被动热沉。但是整个控温过程中最大温差不超过3℃。如图 7(c)所示,当热流增加为8 kW/m2时,高PPI的泡沫铜强化效果逐渐明显,但是效果依旧有限,最大温差不超过3.3℃。因此在强化相变材料采用同体积组分(孔隙率)泡沫铜时,通过提高PPI扩展泡沫材料与相变材料之间的换热面积,使其增加到原来的2倍、4倍和6倍对基于复合相变材料的被动热沉控温效果提升十分有限。

通过对比图 7中相变阶段起始点的温度可知,随着热流密度的增加,相变起始点的温度逐渐提高,过热度从4 kW/m2热流下的7.3℃增加到6 kW/m2热流下的10.68℃和8 kW/m2热流下的14.38℃,说明在较高热流的相变温控过程中需要充分考虑相变热沉控温过程的热阻,选用相变点较低的相变材料。

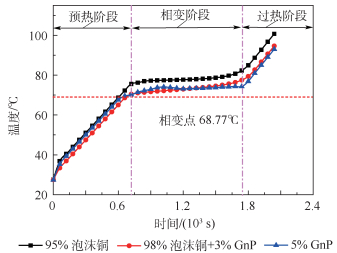

3.2.2 3种不同导热强化方式对温控性能的影响 当热流密度为定值时,热沉的控温时间长短主要由相变材料在复合相变材料中的体积组分决定,不同的导热强化方式对相变温控过程中温度和相变材料熔化速率也有一定的影响,因此,假设相变导热增强体体积组分为5%,对比孔隙率95%泡沫铜、孔隙率98%泡沫铜+3%GnP与5%GnP三种复合相变材料的温控效果。数值模拟的热流密度为4 kW/m2控温效果如图 8所示。

|

| 图 8 不同复合相变材料热沉的模拟芯片温升 Fig. 8 Temperature rise of film heater with different composite phase change materials based heat sink |

| 图选项 |

由图 8控温过程温度变化曲线可知,98%泡沫铜+5%GnP的组合温控效果最佳,在整个温控的3个阶段,其模拟芯片的平均温度均低于95%泡沫铜+硬脂酸的复合相变材料的控温温度。根据式(14)、式(15)及EMT模型可知,虽然泡沫铜的孔隙率提高后降低了泡沫铜与复合相变材料的换热面积,但是添加3%GnP将硬脂酸的导热系数提高了5.6倍,使得泡沫铜与相变材料之间的换热系数能够成倍提高。因此在温控过程中,98%泡沫铜+3%GnP的组合能够具有更高的热扩散效率,进而能够将模拟芯片的温度控制的更低。而添加5%GnP的复合相变材料也显示出较好的控温效果,但是在相变阶段,模拟芯片的温度出现上下波动,这是由于添加体积分数5%GnP虽然增强了硬脂酸的导热系数,提高了黏度,但是液相的相变材料对流效应对相变温度分布仍具有较强的影响作用。图 9为控温过程相变阶段3种相变温控装置中心截面上的温度分布,对比3个时间点的温度云图可知,98%泡沫铜+3%GnP的组合其温度梯度最小,同时热沉底部模拟芯片的温度最低;而5%GnP的复合相变材料其温度分别受对流效应影响较大,随着控温过程的推进,复合相变材料温度分布出现数个高温的涡。95%泡沫铜+硬脂酸的复合相变材料热沉在控温过程中其模拟芯片的温度明显高于前2种,其壳体与相变材料之间具有较大的温度梯度。

|

| 图 9 基于不同复合相变材料的热沉控温过程温度云图 Fig. 9 Temperature contour of temperature control process of heat sinks based on different composite phase change materials |

| 图选项 |

需要指出的是,添加5%GnP的复合相变材料其体积膨胀率与纯硬脂酸接近,因此,在实际应用过程中需要对热沉预留一定空隙防止热沉因相变材料固液体积差引起壳体变形,空穴效应会较为明显,空穴导致的热阻会使得其温控效果差于仿真结果。因此,3种同体积组分导热增强体的组合中,98%泡沫铜+3%GnP的温控效果最佳。

图 10为3种复合相变材料在温控过程中的液相组分变化,其变化趋势相同,曲线部分重合,主要区别为如图中所示放大的两部分,在相变温控过程中,添加体积组分为5%GnP的复合相变材料最先开始熔化,而95%泡沫铜的复合相变材料熔化起始点最晚;通过对比3种复合相变材料的熔化起始和结束时间可知3种复合相变材料的熔程长短几乎相同。这主要是由于相变温控装置除加热面外其他边界均为绝热边界条件,相同热流密度下,热量只能由复合相变材料的显热和潜热吸收。而热量主要由潜热吸收,因此熔化速率几乎相同,熔程长度也相同。液相组分变化的细微差异主要来自3种复合相变材料的物性差异。综合以上分析可知,对于同体积的相变温控装置,应该从扩展相变材料与导热增强体的传热面积和提高相变材料自身导热系数两方面综合考虑,优先采用如3.2.2节中所述的泡沫金属和纳米粒子同时强化的复合方式来提高温控效果。

|

| 图 10 不同复合相变材料的液相组分变化 Fig. 10 Liquid phase fraction change of different composite phase change materials |

| 图选项 |

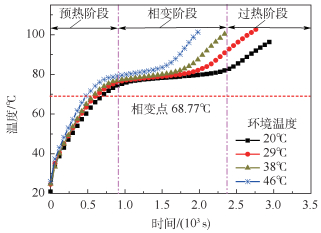

3.3 环境温度对相变热沉温控效果的影响 环境温度变化是电子设备应用过程中常见的工况,将相变热沉试验件外部包裹的玻璃棉去掉后放置于高低温环境试验箱(上海一恒BPH-120B)中,通过调节试验箱温度实现环境温度20、29、38和46℃,得到4 kW/m2热流下相变热沉的温控效果如图 11所示。

|

| 图 11 环境温度对模拟芯片温升的影响 Fig. 11 Influence of ambient temperature on temperature rise of analogue chip |

| 图选项 |

由图 11的相变热沉温控曲线可知,环境温度对相变热沉的控温时间和模拟芯片温度均能产生影响,图中以环境温度为20℃时控温曲线为例标出了相变温控过程的3个阶段,可见随着环境温度的提高,相变阶段逐渐提前发生,而且相变阶段的起始温度也逐渐提高,整个相变阶段随着环境温度的变化逐渐缩短。这是由于相变热沉采用5052铝合金进行封装,而且内部采用95%泡沫铜进行强化,参考如图 9所示的相变过程温度云图分布可知,在温控过程中整个装置的最大温差小于10℃,使得相变温控装置能够与外部环境产生充分的自然对流换热。因此,虽然自然对流换热系数较小,但是环境温度的剧烈变化仍能够对相变温控装置的温控过程产生一定的影响。

4 结论 本文对基于泡沫铜/硬脂酸复合相变材料温控装置在较高热流温控过程中的控温效果进行了实验研究和数值模拟,得到以下几点结论:

1) 当模拟芯片发热热流较大时,相比于单温度数值模拟方法,双温度数值模拟方法的误差更小,能够更准确地模拟基于泡沫铜/硬脂酸复合相变材料控温过程的温度变化。

2) 对于泡沫铜强化硬脂酸的复合相变材料,当其体积潜热值为定值时,应该从扩展相变材料与导热增强体的传热面积和强化相变材料导热性能两方面综合考虑,但是增大泡沫铜PPI对温控效果提升有限。同时采用泡沫铜和纳米强化的复合强化方式温控效果较好。

3) 基于相变材料的被动热沉在控温过程中,虽然自然对流换热系数较小,但是剧烈变化的环境温度会对被动热沉的控温效果产生影响。因此,在实际中需充分考虑相变热沉的应用工况。

参考文献

| [1] | AVCI M, YAZICI M Y. An experimental study on effect of inclination angle on the performance of a PCM-based flat-type heat sink[J]. Applied Thermal Engineering, 2018, 131: 806-814. DOI:10.1016/j.applthermaleng.2017.12.069 |

| [2] | WANG Y J, LUO Q H, CHEN X M.Advanced electronic cooling technologies[C]//2009 Asia Pacific Conference on Postgraduate Research in Microelectronics & Electronics.Piscataway, NJ: IEEE Press, 2010: 149-152. |

| [3] | LING Z Y, ZHANG Z G, SHI G Q, et al. Review on thermal management systems using phase change materials for electronic components, Li-ion batteries and photovoltaic modules[J]. Renewable & Sustainable Energy Reviews, 2014, 31(2): 427-438. |

| [4] | MOHAMED S A, AL-SULAIMAN F A, IBRAHIM N I, et al. A review on current status and challenges of inorganic phase change materials for thermal energy storage systems[J]. Renewable & Sustainable Energy Reviews, 2017, 70: 1072-1089. |

| [5] | IBRAHIM N I, AL-SULAIMAN F A, RAHMAN S, et al. Heat transfer enhancement of phase change materials for thermal energy storage applications:A critical review[J]. Renewable & Sustainable Energy Reviews, 2017, 74: 26-50. |

| [6] | ZALBA B, JOSE M A MARIN, CABEZA L F, et al. Review on thermal energy storage with phase change:Materials, heat transfer analysis and applications[J]. Applied Thermal Engineering, 2003, 23(3): 251-283. DOI:10.1016/S1359-4311(02)00192-8 |

| [7] | BABY R, BALAJI C. Experimental investigations on phase change material based finned heat sinks for electronic equipment cooling[J]. International Journal of Heat & Mass Transfer, 2011, 55(5): 1642-1649. |

| [8] | ARSHAD A, ALI H M, YAN W M, et al. An experimental study of enhanced heat sinks for thermal management using n-eicosane as phase change material[J]. Applied Thermal Engineering, 2018, 132: 52-66. DOI:10.1016/j.applthermaleng.2017.12.066 |

| [9] | LV Y F, SITU W F, YANG X Q, et al. A novel nanosilica-enhanced phase change material with anti-leakage and anti-volume-changes properties for battery thermal management[J]. Energy Conversion & Management, 2018, 163: 250-259. |

| [10] | 迟蓬涛, 高红霞, 余建祖, 等. 翅片-泡沫铜复合结构的导热增强作用[J]. 航空动力学报, 2012, 27(4): 854-860. |

| [11] | 施尚, 余建祖, 陈梦东, 等. 基于泡沫铜/石蜡的锂电池热管理系统性能[J]. 化工学报, 2017, 68(7): 2678-2683. |

| [12] | LI T, WU D L, HE F, et al. Experimental investigation on copper foam/hydrated salt composite phase change material for thermal energy storage[J]. International Journal of Heat and Mass Transfer, 2017, 115: 148-157. |

| [13] | ALSHAER W G, NADA S A, RADY M A, et al. Numerical investigations of using carbon foam/PCM/Nano carbon tubes composites in thermal management of electronic equipment[J]. Energy Conversion & Management, 2015, 89: 873-884. |

| [14] | WU W X, ZHANG G Q, KE X F, et al. Preparation and thermal conductivity enhancement of composite phase change materials for electronic thermal management[J]. Energy Conversion & Management, 2015, 101: 278-284. |

| [15] | LI T, LEE J H, WANG R, et al. Heat transfer characteristics of phase change nanocomposite materials for thermal energy storage application[J]. International Journal of Heat and Mass Transfer, 2014, 75: 1-11. DOI:10.1016/j.ijheatmasstransfer.2014.03.054 |

| [16] | LI T, LEE J H, WANG R, et al. Enhancement of heat transfer for thermal energy storage application using stearic acid nanocomposite with multi-walled carbon nanotubes[J]. Energy, 2013, 55: 752-761. DOI:10.1016/j.energy.2013.04.010 |

| [17] | AGYENIM F, HEWITT N, EAMES P, et al. A review of materials, heat transfer and phase change problem formulation for latent heat thermal energy storage systems (LHTESS)[J]. Renewable & Sustainable Energy Reviews, 2010, 14(2): 615-628. |

| [18] | SHARMA A, TYAGI V V, CHEN C R, et al. Review on thermal energy storage with phase change materials and applications[J]. Renewable & Sustainable Energy Reviews, 2009, 13(2): 318-345. |

| [19] | CUNHA J P D, EAMES P. Thermal energy storage for low and medium temperature applications using phase change materials-A review[J]. Applied Energy, 2016, 177: 227-238. DOI:10.1016/j.apenergy.2016.05.097 |

| [20] | ZHENG H P, WANG C H, LIU Q M, et al. Thermal performance of copper foam/paraffin composite phase change material[J]. Energy Conversion & Management, 2018, 157: 372-381. |

| [21] | TIAN Y, ZHAO C Y. A numerical investigation of heat transfer in phase change materials (PCMs) embedded in porous metals[J]. Energy, 2011, 36(9): 5539-5546. DOI:10.1016/j.energy.2011.07.019 |

| [22] | FENG S S, SHI M, LI Y F, et al. Pore-scale and volume-averaged numerical simulations of melting phase change heat transfer in finned metal foam[J]. International Journal of Heat & Mass Transfer, 2015, 90: 838-847. |

| [23] | HU X, PATNAIK S S. Modeling phase change material in micro-foam under constant temperature condition[J]. International Journal of Heat & Mass Transfer, 2014, 68(1): 677-682. |

| [24] | ZHANG P, MENG Z N, ZHU H, et al. Melting heat transfer characteristics of a composite phase change material fabricated by paraffin and metal foam[J]. Applied Energy, 2015, 182: 1971-1983. |

| [25] | FANG X, FAN L W, DING Q, et al. Increased thermal conductivity of eicosane-based composite phase change materials in the presence of graphene nanoplatelets[J]. Energy & Fuels, 2013, 27(7): 4041-4047. |

| [26] | KHODADADI J M, FAN L, BABAEI H. Thermal conductivity enhancement of nanostructure-based colloidal suspensions utilized as phase change materials for thermal energy storage:A review[J]. Renewable & Sustainable Energy Reviews, 2013, 24(10): 418-444. |

| [27] | HARISH S, OREJON D, TAKATA Y, et al. Thermal conductivity enhancement of lauric acid phase change nanocomposite with graphene nanoplatelets[J]. Applied Thermal Engineering, 2015, 80: 205-211. DOI:10.1016/j.applthermaleng.2015.01.056 |

| [28] | DAS N, KOHNO M, TAKATA Y, et al. Enhanced melting behavior of carbon based phase change nanocomposites in horizontally oriented latent heat thermal energy storage system[J]. Applied Thermal Engineering, 2017, 125: 880-890. DOI:10.1016/j.applthermaleng.2017.07.084 |

| [29] | KRIEGER I M, DOUGHERTY T J. A mechanism for non-newtonian flow in suspensions of rigid spheres[J]. Journal of Rheology, 1959, 3(1): 137-152. |