针对柱塞泵缸体研究,王占林、宋起跃和宁贻江[6-8]等对缸体受力进行了理论计算,但没有进行实验或仿真分析,无法获得缸体在实际工作中的应力场分布及转子疲劳破坏规律;焦明华、邓海顺[9-10]等基于有限元法对缸体的强度进行了分析,但采用结构静力学进行受力分析过于简化。

针对高转速结构件疲劳损伤的研究,徐斌和郭世永[11]基于应力-寿命分析法,通过理论计算和有限元法对轻合金轮圈进行了结构强度和疲劳分析;林旺阳和陶淑[12]基于ANSYS Workbench和nCode对链传动提升系统的传动轴进行了疲劳分析;Gao等[13]使用雨流计数法、线性累积损伤规则等预测了电动车电机缸体疲劳寿命;Einolghozati和Farahani[14]基于ANSYS和nCode对风力涡轮机的轮毂进行了疲劳分析,揭示了ANSYS和nCode的疲劳分析和优化算法可广泛用于高周期疲劳问题。

针对目前航空柱塞泵缸体研究不足,借鉴高转速结构件疲劳损伤研究方法,本文提出了基于有限元分析和线性累积损伤理论的缸体疲劳分析和寿命预测方法。以分析航空柱塞泵缸体疲劳性能并对其寿命进行精确预测为目标,先对缸体进行力学建模和仿真分析,从而得到缸体的应力、应变等结果,再通过对应力、应变数据的仿真计算得到缸体的寿命,并通过结果对比探究缸体寿命影响因素,并通过实验加以验证。

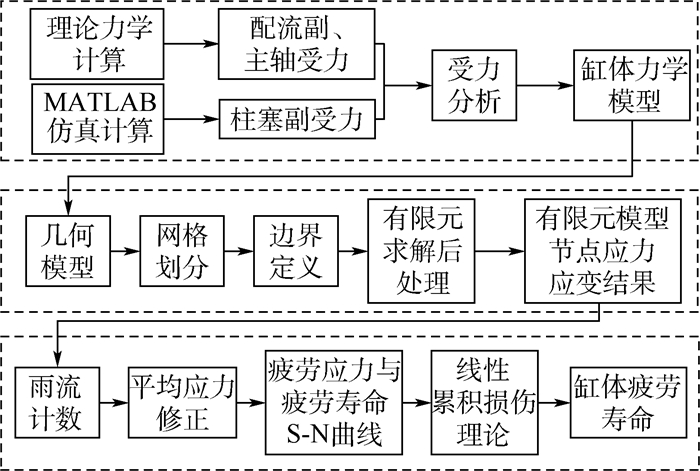

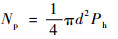

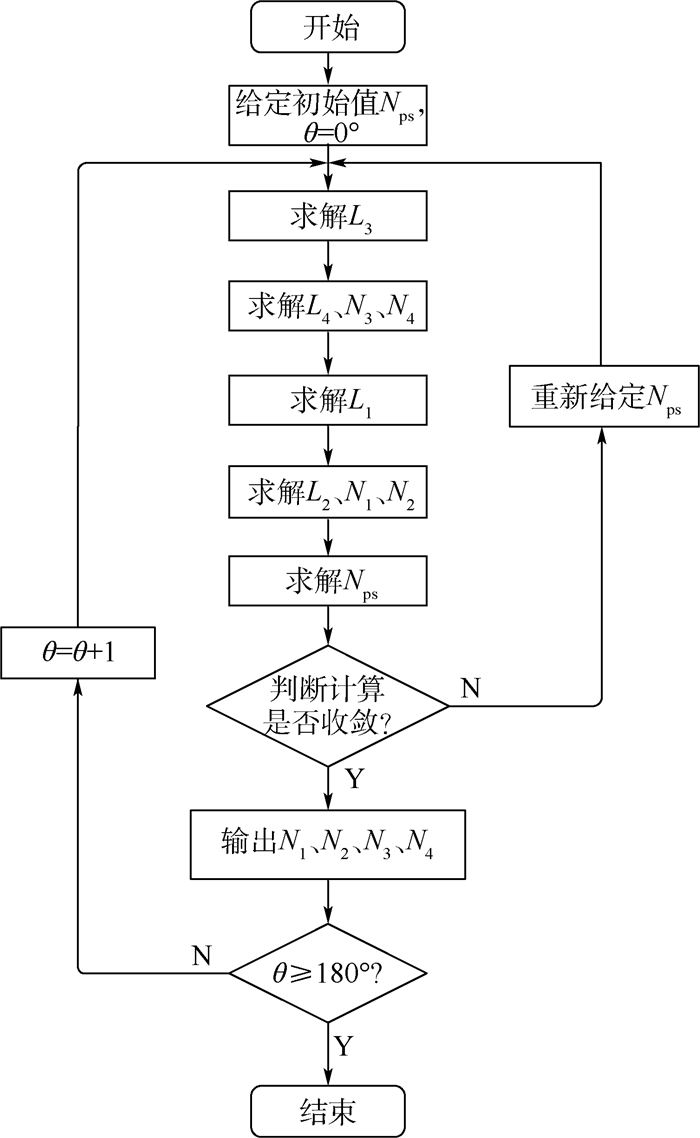

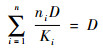

1 缸体疲劳仿真分析与寿命计算理论方法 为了分析航空柱塞泵缸体的疲劳破坏规律并预测缸体的疲劳寿命,本文提出了基于有限元分析和线性累积损伤理论的缸体疲劳分析和寿命预测方法,如图 1所示。首先通过理论分析和MATLAB仿真计算得到缸体配流副的压力场分布、花键力矩及柱塞副的压力场分布;然后在Solidworks中建立缸体几何模型,并将其导入ANSYS-Workbench中,分析缸体模型网格节点的应力应变等;最后在nCode中利用应力应变的时间-载荷数据进行缸体疲劳计算,预测不同工况的缸体疲劳寿命。

|

| 图 1 基于有限元分析和线性累积损伤理论的缸体疲劳分析和寿命预测方法 Fig. 1 Cylinder block fatigue analysis and life prediction method based on finite element analysis and linear cumulative damage theory |

| 图选项 |

1.1 受力分析 柱塞泵在工作时缸体主要受力有柱塞孔壁与柱塞的接触力和摩擦力、柱塞腔所受的油液压力、配流盘与缸体之间的接触力、主轴通过花键传递给缸体的力[5, 8, 15]。

1.1.1 柱塞副受力分析 吸油和排油行程中柱塞和缸体之间的作用力有所不同,需分别进行受力分析。考虑了柱塞副的惯性力和摩擦力,建立柱塞副力学模型,在MATLAB平台上计算柱塞副在一个周期内各个位置的接触力,得出缸壁的最大受力,即工况最恶劣点[8-9, 16]。

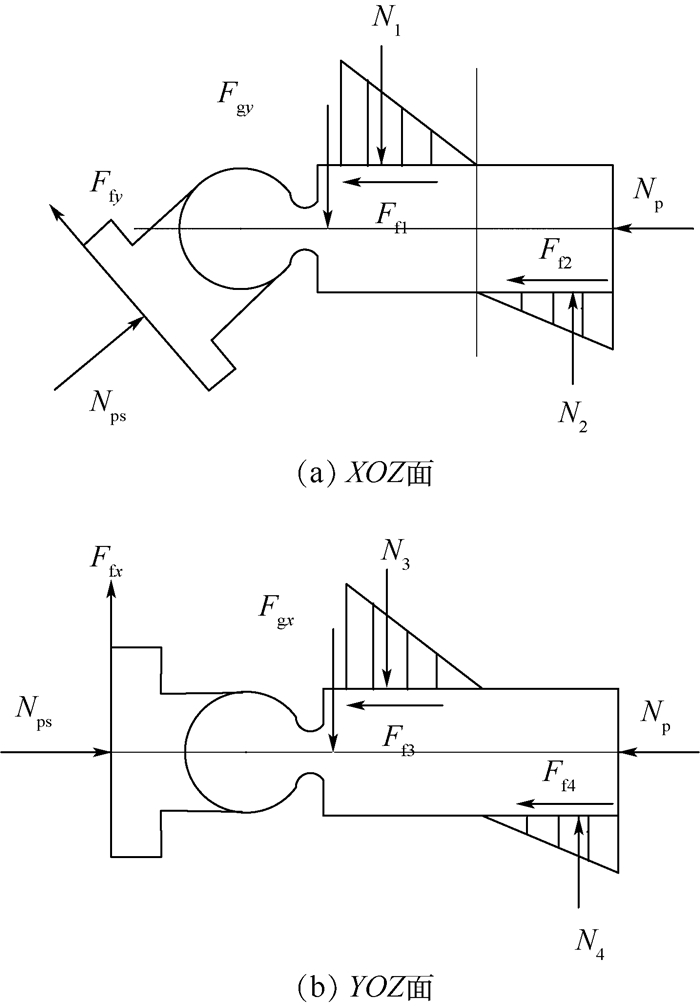

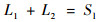

柱塞的排油行程是指柱塞工作腔由大变小的过程,通过排油窗排出高压油。将柱塞和滑靴视为一个整体,对其进行受力分析,主要包括柱塞与缸壁的接触力和摩擦力、斜盘对柱塞组件的正压力和摩擦力、柱塞组件自身的惯性力及柱塞腔高压油的液压力,近似认为滑靴贴着斜盘沿圆形轨迹运动,假设柱塞与缸孔间的接触力呈三角形分布,柱塞滑靴组件XOZ和YOZ平面受力分析如图 2所示。

|

| 图 2 柱塞组件排油行程受力分析 Fig. 2 Stress analysis of piston assembly in oil discharge stroke |

| 图选项 |

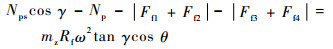

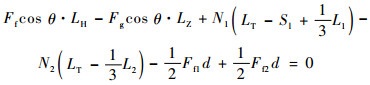

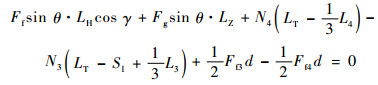

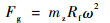

图 2中未知数为:接触力N1、N2、N3、N4,接触力呈三角形分布在柱塞上的作用长度L1、L2、L3、L4,斜盘对柱塞组件的正压力Nps, 柱塞底部油液作用力Np。Ffx、Ffy分别为滑靴与斜盘间的正向、切向摩擦力,Fgx、Fgy分别为YOZ面、XOZ面上的柱塞径向惯性力。柱塞滑靴组件在XOZ面和YOZ面的力和力矩如下:

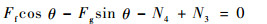

| (1) |

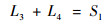

| (2) |

| (3) |

| (4) |

| (5) |

式中: Sl为柱塞留缸长度;Ff为滑靴与斜盘间的摩擦力;Fg为柱塞滑靴组径向惯性力; Ff1、Ff2、Ff3、Ff4为柱塞与缸孔间不同区域的摩擦力;θ和γ分别为缸体转角和斜盘倾角;mz为柱塞滑靴副质量;Rf为配流盘端面分度圆半径;ω为缸体转角;d为柱塞直径;LH、LZ和LT分别为滑靴整体高度、柱塞球头半径和柱塞整体长度(除去球头半径)。

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

| (12) |

式中:Ph为配流窗口高压油压力;f0和f1分别为滑靴与斜盘间摩擦系数和柱塞与缸孔间摩擦系数。

由三角形相似定理得

| (13) |

| (14) |

此外,

| (15) |

| (16) |

| (17) |

式中:lmin为柱塞最小留缸长度。

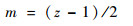

对式(1)~式(17)进一步推导化简,在MATLAB平台上求解排油过程(θ=0°~179°)中缸体任一转角θ处柱塞孔壁接触力,求解程序流程如图 3所示。

|

| 图 3 柱塞接触力求解MATLAB流程 Fig. 3 MATLAB flow for solving piston contact force |

| 图选项 |

吸油行程一般指柱塞工作腔由小变大的过程,与排油行程的受力相比,柱塞副的摩擦力作用方向和柱塞腔底部油液压力不同,分析方法同上。

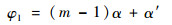

1.1.2 配流副受力分析 进行配流副的压力场计算时,压力场区域与高、低压侧的压力分布范围有关[17],对于柱塞数目为奇数的柱塞泵,考虑到排油压力远大于吸油压力,故按排油孔数目多于吸油孔数目计算。假设φh和φl分别为配流表面的高压侧和低压侧的压力分布范围角,将其简化如下:

| (18) |

| (19) |

| (20) |

式中:m为配流盘低压区域柱塞个数;z为柱塞个数;α为相邻柱塞间夹角;α′为柱塞缸体窗口的开角。

由流体力学知,液体在2个平行圆板的间隙流动时任一点压力按对数衰减[18],假设缸体与配流盘间的泄漏槽压力为0,则缸体与配流盘接触面压力严格按对数衰减分布,接触压力计算如下。

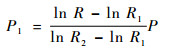

当R1≤R≤R2时,

| (21) |

当R2<R<R3时,

| (22) |

当R3≤R≤R4时,

| (23) |

式中:P为配流窗口油压;P1、P2、P3分别为配流窗口在内密封带区域压力、配流窗口夹在内外密封带之间区域的压力、配流窗口在外密封带区域压力;R1、R2分别为内密封带的内、外半径;R3、R4分别为外密封带的内、外半径。

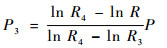

对式(21)~式(23)进行积分推导可得,配流盘与缸体之间的压力场总支撑力为

| (24) |

式中:Pl为配流窗口低压油压力。

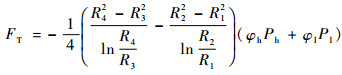

1.1.3 主轴与缸体的扭矩传递 柱塞泵工作时,机械能通过主轴花键传递给缸体,带动缸体转动。忽略效率损失,则缸体受到的扭矩作用公式[6]如下:

| (25) |

式中:Slmax为柱塞的最大轴向位移。

1.2 有限元分析 针对缸体复杂形状,基于有限元法,通过结构离散化、选择单元位移模式、形成单元刚度矩阵、计算等效节点力和位移等[5, 15],在Solidworks中进行几何建模,再导入ANSYS-Workbench中进行数值计算。

1.2.1 模型建立与网格划分 采用SolidWorks软件建立轴向柱塞泵的缸体三维模型,导入ANSYS-Workbench中,忽略对模型分析无影响的圆角、倒角和凸台等[9, 18]。

1.2.2 定义边界条件 通过对缸体的受力分析,在数值计算时施加的载荷包括缸体柱塞孔与柱塞接触压力、缸体与配流盘接触端面压力、缸体与主轴扭矩和缸体位移约束。

1) 缸体柱塞孔与柱塞接触压力

由1.1.1节数据,接触力N1、N2最大的缸体转角即最恶劣工况点,以此作为仿真计算边界。每个柱塞腔由变压区和恒压区2部分组成,在ANSYS-Workbench中分2个载荷步进行瞬态仿真计算,对于变压区载荷线性施加;恒压区压力在2个载荷步内高低恒压交替变化。

2) 缸体与配流盘接触端面压力

根据1.1.2节数据,由排油压力远大于吸油压力,故假设高压区包含5个柱塞孔,低压区包含4个柱塞孔。在第1个载荷步内高压柱塞腔对应的高压侧端面分3个区域施加压力,其中内密封带和外密封带区域施加的载荷为线性压力P1、P3,配流窗口施加恒压力,其余柱塞腔载荷为0;在第2个载荷步内,高压、低压柱塞腔交换,载荷施加方法同上。

3) 缸体与主轴扭矩

确定安装花键的缸孔内壁区域,根据不同油液压力计算主轴通过花键传递给缸体的扭矩,不同工况施加不同扭矩。

4) 缸体位移约束

在中心弹簧作用下缸体紧贴在配流盘上不发生轴向位移,在缸体轴承约束下缸体不发生径向位移,因此在主缸孔内施加圆柱约束,使其轴向和径向固定,切向自由运动。

1.2.3 计算求解与后处理 在完成前处理后,进行缸体有限元分析计算。

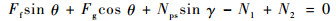

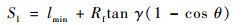

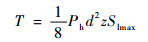

1.3 基于线性累积损伤理论的缸体疲劳寿命分析 线性疲劳损伤累积作为疲劳分析的关键一步,以线性累积损伤理论为基础,假设材料在各应力作用下的疲劳损伤是相互独立进行的,并且总损伤可以线性累加[19-20]。设D为材料破坏时的损伤临界值,在应力σi下材料达到破坏的总循环次数分别为Ki,根据线性累积损伤理论,应力σi每次作用在材料上造成的损伤为独立的,因此每次损伤的值为D/Ki,经过ni次应力σi循环对材料的损伤为ni(D/Ki), 当各级应力对材料的总损伤之和达到临界值D时,材料将发生断裂。

线性疲劳损伤累积方程式为

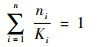

| (26) |

即

| (27) |

若部件受到i个不同应力σi分别作用ni次,则疲劳寿命为

在进行线性疲劳损伤累积计算疲劳寿命之前,考虑到高压油的温度变化及油液压力脉动,缸体结构件是在不对称循环载荷下工作的,其引起的平均应力对缸体的疲劳损伤有较大影响,需要对此进行Goodman平均应力修正得到等效的对称循环载荷。

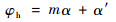

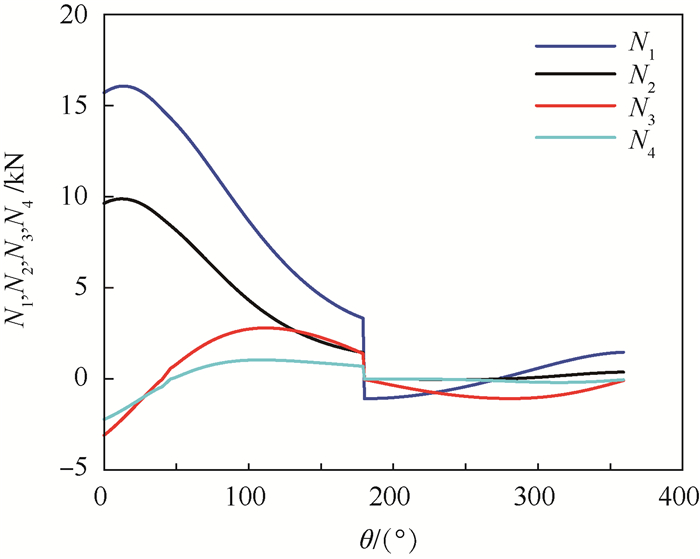

基于雨流计数和线性累积损伤理论,根据各载荷循环作用次数和对应的疲劳寿命,计算柱塞泵缸体的疲劳寿命,流程如图 4所示[21]。

|

| 图 4 疲劳寿命分析计算流程 Fig. 4 Fatigue life analysis and calculation process |

| 图选项 |

2 仿真算例和结果分析 某航空柱塞泵结构参数表如1所示。

2.1 单一工况疲劳分析 取工作压力为28 MPa、转速为5 400 r/min的典型工况进行研究。

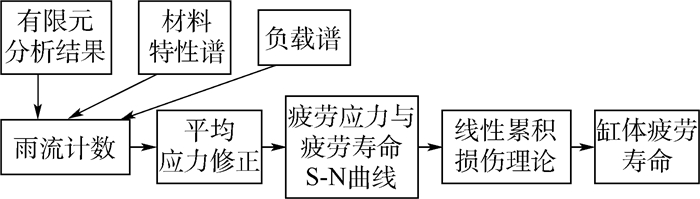

2.1.1 缸体受力仿真 根据1.1节受力分析方法,求解柱塞对缸孔瞬时压力N1、N2、N3、N4,如图 5所示。

|

| 图 5 柱塞与缸孔接触力曲线 Fig. 5 Contact force curves of piston and cylinder bore |

| 图选项 |

由图 5可知,缸孔与柱塞之间的接触力在缸体转角θ=10°时最大。不同转速和工作压力下,缸孔与柱塞间的最大接触力出现位置基本相同。在吸油区(θ=180°~360°)接触力几乎为0,可忽略。

2.1.2 有限元仿真分析 缸体材料选用结构钢,其密度为7 850 kg/m3,弹性模量为2.0×105 MPa,泊松比为0.3。采用solid 185单元类型对缸体进行网格划分,最终共划分得到237 172个单元网格,如图 6所示。

|

| 图 6 缸体有限元网格模型 Fig. 6 Finite element mesh model of cylinder block |

| 图选项 |

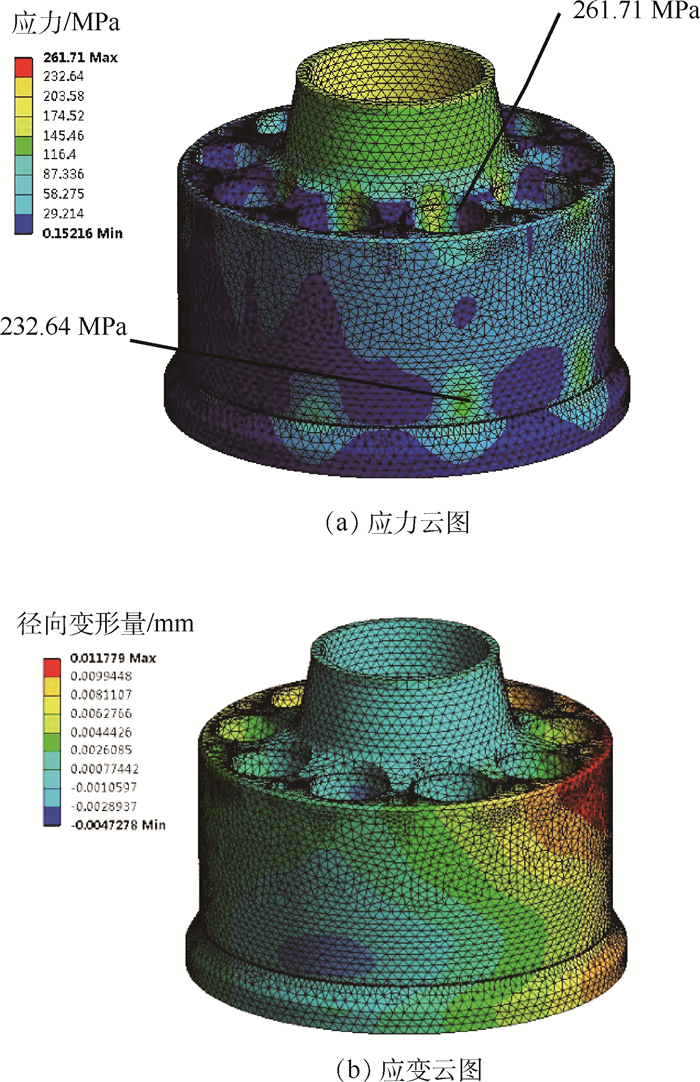

在完成缸体受力和位移约束边界等前处理后,进行缸体有限元计算。图 7为工况28 MPa、5 400 r/min时缸体的应力、应变云图。

|

| 图 7 工况28 MPa、5 400 r/min时缸体的应力、应变云图 Fig. 7 Stress contour and strain contour of cylinder block under working condition of 28 MPa and 5 400 r/min |

| 图选项 |

由图 7可以看出,应力最大处位于靠近配流盘侧的柱塞高压腔外壁区域,最大应力约为232.64 MPa;变形最大处位于靠近配流盘侧的柱塞高压腔外壁区域,最大变形量约为11.8 μm。

2.1.3 疲劳寿命仿真计算 缸体疲劳寿命云图如图 8所示。图 8为缸体在不同位置处的疲劳寿命,靠近配流盘一侧的柱塞腔外壁较为薄弱,容易出现疲劳。忽略缸体建模时凸台倒角造成仿真计算的应力集中,缸体寿命约为159 333 h。

|

| 图 8 工况28 MPa、5 400 r/min时缸体的疲劳寿命云图 Fig. 8 Fatigue life contour of cylinder block under working condition of 28 MPa and 5 400 r/min |

| 图选项 |

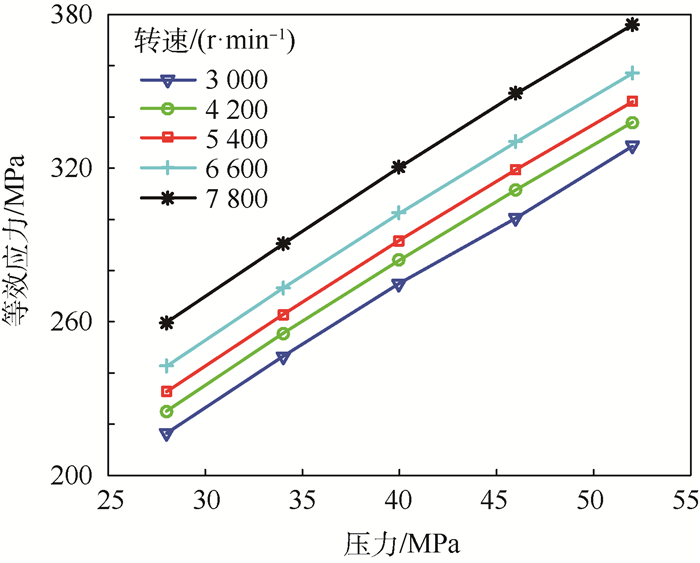

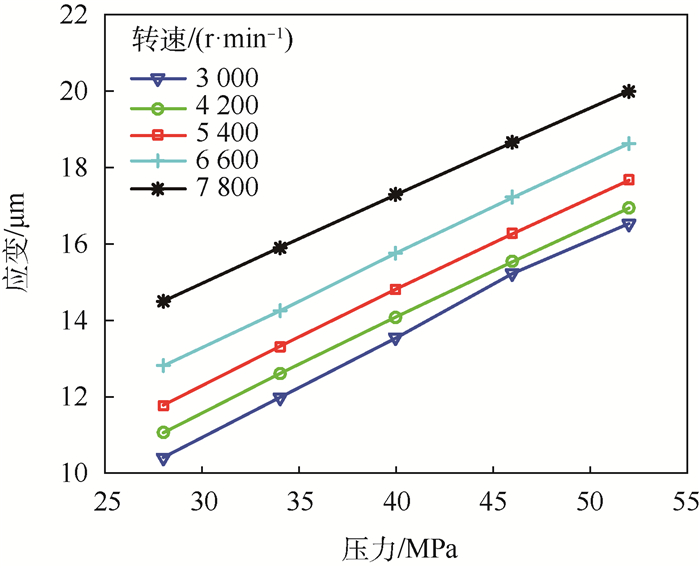

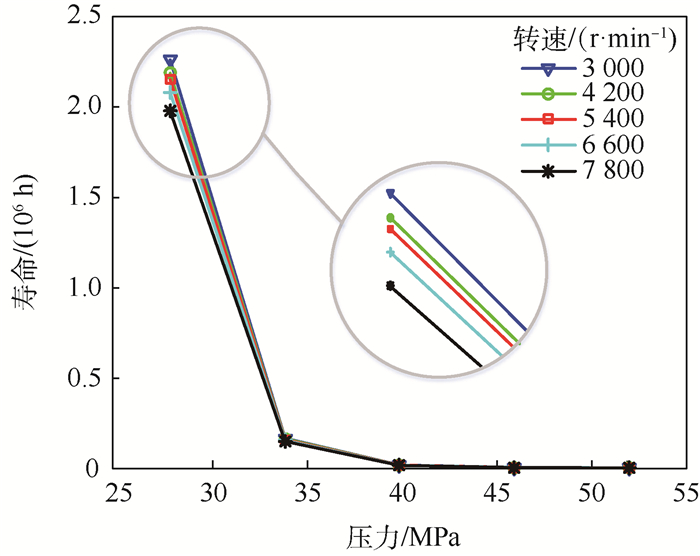

2.2 应力应变、疲劳寿命与压力、转速相关分析 探究影响缸体疲劳寿命的因素,取工作压力分别为28、34、40、46、52 MPa,缸体转速分别为3 000、4 200、5 400、6 600、7 800 r/min,共计25种工况进行对比分析。

不同转速时压力-应力曲线如图 9所示,不同转速时压力-应变曲线如图 10所示,不同转速时压力-疲劳寿命曲线如图 11所示。

|

| 图 9 不同转速时压力-应力曲线 Fig. 9 Pressure-stress curves at different speeds |

| 图选项 |

|

| 图 10 不同转速时压力-应变曲线 Fig. 10 Pressure-strain curves at different speeds |

| 图选项 |

|

| 图 11 不同转速时压力-疲劳寿命曲线 Fig. 11 Pressure-fatigue life curves at different speeds |

| 图选项 |

由图 9可知:①随着工作压力的增大,缸体应力随之增大;②随着转速的增大,缸体应力随之增大;③系统压力比速度对缸体的应力影响更大。

由图 10可知:①随着工作压力的增大,缸体形变随之增大;②随着转速的增大,缸体形变随之增大;③压力比速度对缸体的形变影响更大。

由图 11可知:①压力在28~34 MPa区域内,随着工作压力增大缸体的疲劳寿命随之骤减;压力大于34 MPa时,随压力增大疲劳寿命变化较小;②随着转速的增大,缸体寿命无明显变化。

由图 9~图 11可以看出,工作压力对缸体的应力、应变和疲劳寿命影响较大,转速影响相对较小;压力在28 MPa时,疲劳寿命为缸体寿命约为159 333 h,可以满足缸体寿命要求。

3 实验验证 航空柱塞泵结构参数如表 1所示,缸体的材料为25Cr3MoA合金棒材,其抗拉强度为930 MPa,屈服强度为780 MPa,伸长率和断面收缩率分别为11%和45%,硬度286 HB。

表 1 柱塞泵结构参数 Table 1 Structure parameters of piston pump

| 参数 | 数值 |

| mz/kg | 0.125 |

| Rf/mm | 40 |

| d/mm | 20 |

| z | 9 |

| α′/(°) | 32 |

| γ/(°) | 15 |

| f0 | 0.05 |

| f1 | 0.12 |

| lmin/mm | 30 |

| LH/mm | 18 |

| LZ/mm | 10 |

| R1/mm | 30 |

| R2/mm | 33.5 |

| R3/mm | 42.5 |

| R4/mm | 48.5 |

表选项

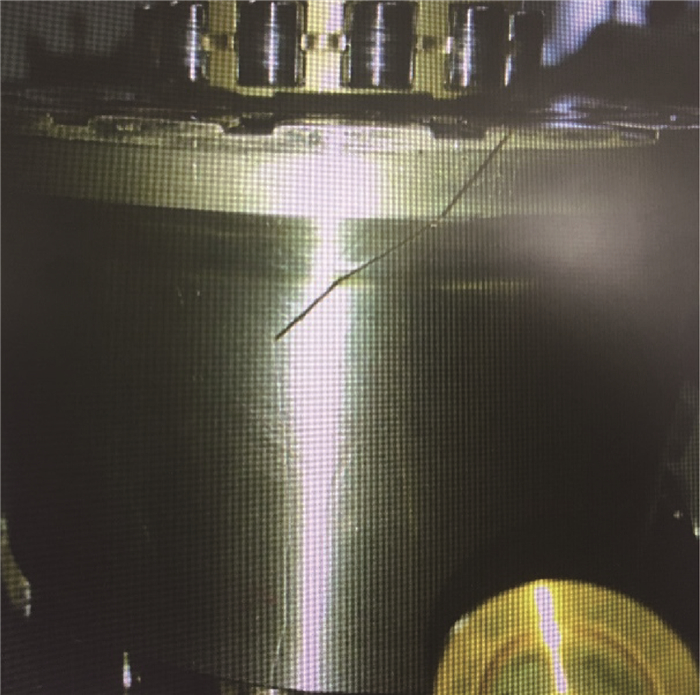

模拟航空柱塞泵额定工况,在28 MPa、5 200 r/min工况下对缸体进行加速疲劳实验,实验结果如图 12所示。

|

| 图 12 试件疲劳损伤部位 Fig. 12 Fatigue damage part of specimen |

| 图选项 |

由图 12可以看出,靠近配流盘端面侧的柱塞腔外壁的裂纹最为显著,缸体壁面其余部分受其影响也有轻微呈直线状的裂纹,但不是特别明显。

对比图 8和图 12可知,实验缸体的损伤情况与疲劳寿命理论分析结果基本相同,疲劳破坏部位为靠近配流盘端面侧的柱塞腔外壁,验证了本文提出的缸体疲劳分析和寿命预测方法的正确性。

4 结论 1) 本文提出了基于有限元分析和线性累积损伤理论的缸体疲劳分析和寿命预测方法,解决了缸体疲劳寿命计算问题,同时通过实验验证了该方法的正确性。

2) 靠近配流盘一侧的柱塞腔外壁为轴向柱塞泵的缸体薄弱部位,容易出现疲劳破坏,在设计时应重点加以考虑。

3) 缸体转速对其疲劳寿命影响较小,但工作压力对寿命影响较大,疲劳寿命随压力增加,呈加速下降趋势。

参考文献

| [1] | WANG X J, LIU S R. Remaining useful life prediction based on the Wiener process for an aviation axial piston pump[J]. Chinese Journal of Aeronautics, 2016, 29(3): 779-788. DOI:10.1016/j.cja.2015.12.020 |

| [2] | 权凌霄, 李东, 张文文. 轴向柱塞泵主轴及缸体旋转组件临界转速分析[J]. 液压与气动, 2015(10): 12-17. QUAN L X, LI D, ZHANG W W. Analysis of critical speed of axial piston pump spindle and cylinder rotating components[J]. Hydraulic and Pneumatic, 2015(10): 12-17. DOI:10.11832/j.issn.1000-4858.2015.10.002 (in Chinese) |

| [3] | LI T Y, WANG S P, SHI J. An adaptive-order particle filter for remaining useful life prediction of aviation piston pumps[J]. Chinese Journal of Aeronautics, 2018, 31(5): 941-948. DOI:10.1016/j.cja.2017.09.002 |

| [4] | BACHSCHMID N, PENNACCHI P, TANZI E, et al. Crack detectability in vertical axis cooling pumps during operation[J]. International Journal of Rotating Machinery, 2004, 10(2): 121-133. |

| [5] | 张斌.轴向柱塞泵的虚拟样机及油膜压力特性研究[D].杭州: 浙江大学, 2009: 15-23. ZHANG B.Research on virtual prototype and oil film pressure characteristics of axial piston pump[D].Hangzhou: Zhejiang University, 2009: 15-23(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1640355 |

| [6] | 王占林. 飞机高压液压能源系统[M]. 北京: 北京航空航天大学出版社, 2004: 34-152. WANG Z L. Aircraft high pressure hydraulic energy system[M]. Beijing: Beihang University Press, 2004: 34-152. (in Chinese) |

| [7] | 宋起跃, 张立群. 斜盘型轴向柱塞泵柱塞副受力分析[J]. 兵工学报, 1999(3): 25-31. SONG Q Y, ZHANG L Q. Stress analysis of plunger pair of swashplate axial piston pump[J]. Journal of Ordnance Engineering, 1999(3): 25-31. DOI:10.3321/j.issn:1000-1093.1999.03.007 (in Chinese) |

| [8] | 宁贻江.斜杠斜盘柱塞泵参数化设计[D].淮南: 安徽理工大学, 2011: 72-87. NING Y J.Parametric design of swash plate swash pump[D].Huainan: Anhui Science and Technology University, 2011: 72-87(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1976381 |

| [9] | 焦明华, 邱婷. 基于ANSYS-Workbench的BY004-1型轴向柱塞泵缸体的结构优化[J]. 液压与气动, 2013(7): 33-36. JIAO M H, QIU T. Structural optimization of BY004-1 axial piston pump cylinder based on ANSYS-Workbench[J]. Hydraulic and Pneumatic, 2013(7): 33-36. DOI:10.11832/j.issn.1000-4858.2013.07.010 (in Chinese) |

| [10] | 邓海顺, 黄坤. 平衡式两排轴向柱塞泵缸体倾覆力矩[J]. 吉林大学学报, 2015, 45(5): 1468-1473. DENG H S, HUANG K. Balanced two-row axial piston pump cylinder overturning moment[J]. Journal of Jilin University, 2015, 45(5): 1468-1473. (in Chinese) |

| [11] | 徐斌, 郭世永. 应力-寿命分析法在铝合金轮圈疲劳分析中的应用[J]. 重庆工学院学报, 2008, 22(5): 14-16. XU B, GUO S Y. Application of stress-life analysis method in fatigue analysis of aluminum alloy wheels[J]. Journal of Chongqing Institute of Technology, 2008, 22(5): 14-16. (in Chinese) |

| [12] | 林旺阳, 陶淑. 基于nCode Design-Life传动轴可靠性分析[J]. 机械与电子, 2016, 34(5): 21-24. LIN W Y, TAO S. Reliability analysis based on nCode Design-Life drive shaft[J]. Machinery and Electronics, 2016, 34(5): 21-24. DOI:10.3969/j.issn.1001-2257.2016.05.005 (in Chinese) |

| [13] | GAO Y, LONG, PANG Y, et al.Fatigue properties of an electrical steel and design of EV/HEV IPM motors for durability and efficiency[C]//Society of Automotive Engineers, 2010, 1: 1308. |

| [14] | EINOLGHOZATI M, FARAHANI M K.A novel approach for numerical calculation and optimization of high-cycle fatigue life under multi-axial loads[C]//Society of Automotive Engineers, 2014, 1: 0968. |

| [15] | 郭卫东.斜盘式轴向柱塞泵计算机辅助设计研究[D].北京: 北京航空航天大学, 1995: 42-55. GUO W D.Research on computer aided design of swashplate axial piston pump[D].Beijing: Beihang University, 1995: 42-55(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y205034 |

| [16] | JEONG H S, KIM H E. On the instantaneous and average piston friction of swash plate type hydraulic axial piston machines[J]. KSME International Journal, 2004, 18(10): 1700-1711. DOI:10.1007/BF02984318 |

| [17] | 张雪超.航空柱塞泵滑靴副和柱塞副油膜特性研究[D].杭州: 浙江大学, 2016: 30-44. ZHANG X C.Study on characteristics of oil film of aviation piston pump slipper pair and plunger pair[D].Hangzhou: Zhejiang University, 2016: 30-44(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10335-1016042285.htm |

| [18] | 邱婷.BY004-1型轴向柱塞泵缸体变形分析及结构优化[D].合肥: 合肥工业大学, 2013: 28-34. QIU T.Deformation analysis and structure optimization of BY004-1 axial piston pump cylinder block[D].Hefei: Hefei Technology University, 2013: 28-34(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2302134 |

| [19] | 李彬. 雨流计数法在结构疲劳损伤计算中的应用[J]. 科技视界, 2015, 16(6): 141-146. LI B. Application of rainflow counting method in structural fatigue damage calculation[J]. Science & Technology Vision, 2015, 16(6): 141-146. DOI:10.3969/j.issn.2095-2457.2015.06.105 (in Chinese) |

| [20] | REN H M, CHEN L H.Fatigue analysis of automobile control arm based on nCode[C]//International Conference on Transportation and Traffic Engineering, 2016, 81: 1051-1053. |

| [21] | 卢黎明, 余云云. 基于nCode DesignLife的滑滚轴承疲劳寿命比较分析[J]. 机械传动, 2017, 23(3): 114-119. LU L M, YU Y Y. Comparative analysis of fatigue life of sliding bearing based on nCode DesignLife[J]. Mechanical Transmission, 2017, 23(3): 114-119. (in Chinese) |