本实验首先采用无压烧结法合成了高纯的Cr2AlC粉末,然后采用热压烧结法合成了Zn-Cr2AlC复合材料,并表征了复合材料的基本物理性能,进一步研究了Cr2AlC颗粒的含量对Zn-Cr2AlC复合材料的摩擦磨损性能的影响。

1 实验 采用无压烧结法合成高纯Cr2AlC粉末,过筛后得到的粉末颗粒尺寸不超过38 μm。用X射线衍射仪(XRD)进行物相检测并进行定量分析,得到的Cr2AlC粉末纯度大于98%。购买得到的Zn粉颗粒尺寸小于38 μm,纯度大于99.9%。

在Zn粉中加入不同比例的Cr2AlC粉末,增强相质量分数在5%~30%之间变化(分别记为Zn-5%Cr2AlC、Zn-10%Cr2AlC、Zn-20%Cr2AlC、Zn-30%Cr2AlC),用球磨机充分混合12 h后得到混合均匀的Zn-Cr2AlC复合粉末。将粉末分别装进石墨模具中,在氩气气氛保护下,以10℃/min的升温速率升至400℃,施加50 MPa压力,保温3 h,卸载压力,停止加热,随炉冷却至室温。为了对比材料性能的变化,在相同实验条件下制备了纯Zn样品。

制备的纯Zn和复合材料块状样品,用阿基米德排水法测量其密度,用型号为D/MAX-2500的XRD分析材料的物相,用LEICA DM400光学显微镜观察材料的金相组织,用FM800显微维氏硬度计测量硬度。用UMT-2摩擦磨损试验机进行摩擦磨损实验。选用45#钢钢球为对磨体,摩擦方式为球-块式往复运动摩擦。在室温下进行干摩擦试验,滑块运动频率5 Hz,振幅4 mm,载荷1 N,滑动时间20 min。相同条件下的样品重复3次实验。磨损率计算式为

| (1) |

式中:WR为材料的磨损率;mi为样品的初始质量;mf为样品磨损后的质量;ρ为样品的实际密度;N为实验加载载荷;d为实验过程中的滑动距离。研究Cr2AlC含量对复合材料摩擦磨损性能的影响,用JSM7500扫描电子显微镜(SEM)观察磨损后的材料表面形貌。

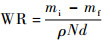

2 结果与分析 2.1 物相与金相 图 1为纯Zn和复合材料样品的XRD图谱,可以发现,除了基体Zn和增强相Cr2AlC的衍射峰之外,没有检测到任何其他物质的衍射峰,表明复合材料在制备过程中未发生氧化,并且基体Zn与增强相Cr2AlC之间没有相互反应。

|

| 图 1 纯Zn及复合材料的XRD图谱 Fig. 1 XRD patterns of pure Zn and composites |

| 图选项 |

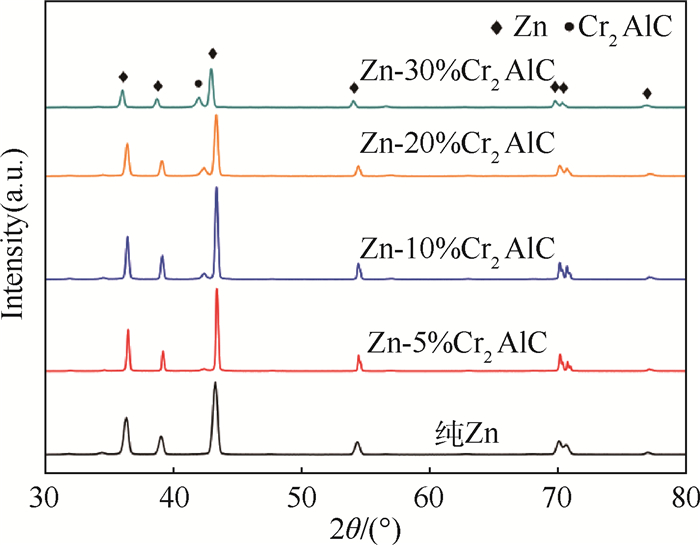

纯Zn和复合材料的金相组织照片如图 2所示。从图 2(a)可以看出纯Zn样品中分布有一些小气孔。当Cr2AlC质量分数为5%和10%时(见图 2(b)和2(c)),基体与增强相界面接合良好,两相分布也较为均匀,增强相Cr2AlC颗粒大小约为30 μm,仍有少量气孔。而当Cr2AlC质量分数为20%时,如图 2(d)所示,Cr2AlC颗粒大量团聚,分布不均匀,同时在基体与增强颗粒界面处有孔洞存在。Cr2AlC含量继续增长到30%,如图 2(e)所示,Cr2AlC颗粒团聚严重,两相界面处存在大量的孔洞,使材料呈现为多孔的蓬松结构。

|

| 图 2 纯Zn及复合材料的金相组织 Fig. 2 Microstructures of pure Zn and composites |

| 图选项 |

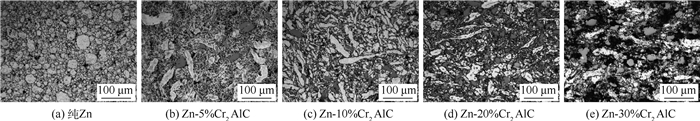

2.2 维氏硬度与相对密度 图 3为Zn-Cr2AlC复合材料的维氏硬度和相对密度随Cr2AlC的质量分数变化的曲线。由图 3可见,当Cr2AlC的质量分数从5%增长到20%时,材料维氏硬度逐渐提高,最高可达到纯Zn硬度的1.52倍;Cr2AlC质量分数为30%时,维氏硬度反而显著降低。原因在于增强颗粒Cr2AlC的硬度大大高于基体Zn,由于增强效应,适量的Cr2AlC颗粒可使复合材料的维氏硬度明显提高,而过量的Cr2AlC颗粒倾向于团聚,使两相分布不均匀,影响了两相间的结合,孔隙增多,故而材料的硬度值不升反降。此外,材料的相对密度随增强相质量分数的增加而减小。一方面,Zn的熔点为419℃,在400℃下为固相烧结,此时材料的致密化方式主要为固态扩散[16];另一方面,增强相质量分数越高,越容易团聚,会阻碍基体晶粒的晶界流动性,使材料致密化困难,导致复合材料的气孔逐渐增多,相对密度逐渐下降。

|

| 图 3 纯Zn及复合材料的硬度和相对密度 Fig. 3 Vickers-hardness and relative density of pure Zn and composites |

| 图选项 |

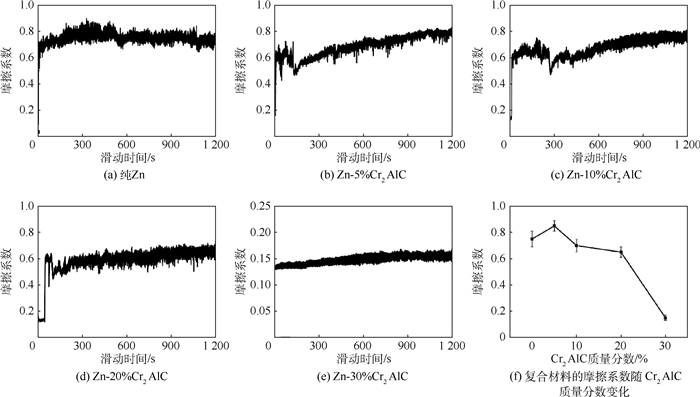

2.3 摩擦磨损性能 图 4(a)~(e)给出了纯Zn及复合材料的摩擦系数随滑动时间的变化曲线。由图 4(a)可见,纯Zn的摩擦系数约为0.75,在整个滑动摩擦过程中摩擦系数都比较稳定。由图 4(b)可见,复合材料Zn-5%Cr2AlC在摩擦运开始的前5~10 min内,其摩擦系数随时间的变化幅度较大,为磨合阶段;10 min后,过渡到稳定阶段,材料的摩擦系数随时间变化的曲线变得平滑,基本稳定在0.85左右。图 4(c)和4(d)显示了与图 4(b)一样的摩擦系数变化趋势,最终Zn-10%Cr2AlC和Zn-20%Cr2AlC复合材料的摩擦系数分别稳定在0.70和0.65左右。由图 4(e)可见,当复合材料中Cr2AlC的质量分数达到30%时,其摩擦系数异常稳定,波动性极小,为0.15±0.02,比纯Zn低80%。图 4(f)为各复合材料在稳定状态下的摩擦系数。由图 4(f)可见,当Cr2AlC质量分数为5%~30%时,随着Cr2AlC的质量分数的上升,复合材料的摩擦系数呈下降趋势。Zn基体中添加Cr2AlC颗粒对复合材料的摩擦磨损性能是有利的。特别是对于Zn-30%Cr2AlC复合材料,其摩擦系数降到了0.15。这是由于Cr2AlC的高含量导致复合材料难以致密化,材料表面气孔较多,而复合材料与磨球之间的接触形式是点接触,样品的多孔结构使材料的摩擦系数急剧下降。因此,增强相Cr2AlC颗粒的引入,降低了复合材料的摩擦系数,增强了材料的耐磨性。

|

| 图 4 摩擦系数随滑动时间的变化 Fig. 4 Friction coefficient versus sliding time |

| 图选项 |

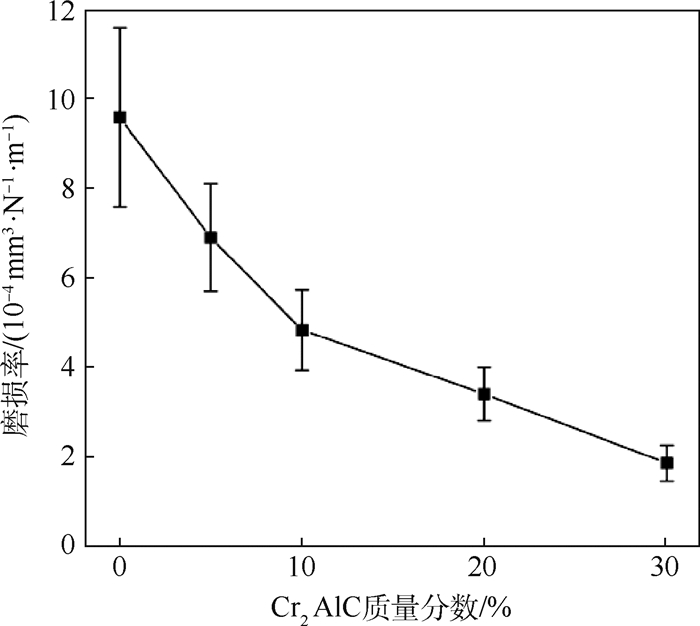

复合材料的磨损率随Cr2AlC质量分数变化关系如图 5所示。纯Zn的磨损率为9.61×10-4 mm3·N-1·m-1,随着Cr2AlC质量分数的增加,复合材料的磨损率逐渐降低,Zn-30%Cr2AlC的磨损率最小,为1.87×10-4mm3·N-1·m-1,比纯Zn降低了80.54%。本实验所测试的复合材料试样磨损率的范围为(2~9)×10-4 mm3·N-1·m-1。该结果与Gupta等[12]研究的Ti3SiC2颗粒增强Zn基复合材料得到的结果类似。

|

| 图 5 纯Zn及复合材料的磨损率 Fig. 5 Wear rates of pure Zn and composites |

| 图选项 |

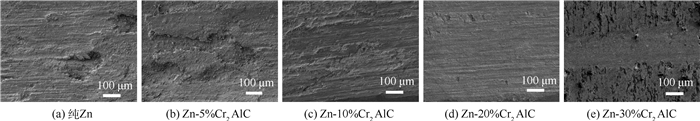

图 6(a)~(e)为复合材料的磨损表面形貌照片。由图 6(a)可见,纯Zn样品磨损表面有粉末碎屑和剥离凹坑。由图 6(b)可见,复合材料Zn-5%Cr2AlC中,Cr2AlC含量较低,磨损表面存在松散的磨料碎片和大片脱层,可认为磨损类型是磨料磨损和剥层磨损。由图 6(c)可见,Zn-10%Cr2AlC复合材料磨损表面存在浅的犁沟和薄的脱层而没有剥离凹坑。由图 6(d)可见,Zn-20%Cr2AlC复合材料磨损表面相对平滑,分布着浅而直的犁沟,磨损程度比其他样品轻。这种磨损表面形貌的演变现象,是引入了具有自润滑性质的Cr2AlC颗粒导致的。由图 6(e)可见,Zn-30%Cr2AlC复合材料,由于多孔特征,在磨损过程中脱落的磨料填充于孔隙中,使得样品的磨损表面非常光滑,这种磨损形貌在Al-Ti3SiC2复合材料相对于Al2O3的干摩擦实验中也可观察到[17]。结合Gupta和Barsoum[18]研究基于MAX相复合材料的摩擦学结论,分析本实验中样品磨损表面的特性,可以得出复合材料样品的磨损机制是磨粒磨损和剥层磨损。

|

| 图 6 纯Zn及复合材料的磨损表面形貌 Fig. 6 Worn surface morphology of pure Zn and composites |

| 图选项 |

3 结论 本文采用无压烧结合成了高纯Cr2AlC粉末,采用热压烧结法制备了Zn-Cr2AlC复合材料,研究了Cr2AlC颗粒的加入量对复合材料的金相组织、维氏硬度及摩擦磨损性能等的影响,可得出以下结论:

1) Cr2AlC质量分数在5%~20%范围内,复合材料的硬度随Cr2AlC质量分数增加而提高,当Cr2AlC质量分数过高(30%)时,复合材料难以致密化,硬度值不升反降。

2) 在Zn基体中添加Cr2AlC颗粒,摩擦系数由纯Zn的0.75降低到Zn-20%Cr2AlC复合材料的0.65;磨损率由纯Zn的9.61×10-4 mm3·N-1·m-1降低到Zn-30%Cr2AlC复合材料的1.87×10-4 mm3·N-1·m-1,复合材料的摩擦磨损性能明显提升。

3) 复合材料在干摩擦实验条件下的磨损机制以磨粒磨损为主,并有轻微的剥层磨损。

参考文献

| [1] | EL-KHAIR M T A, LOTFY A, DAOUD A, et al. Microstructure, thermal behavior and mechanical properties of squeeze cast SiC, ZrO2 or C reinforced ZA27 composites[J].Materials Science and Engineering:A, 2011, 528(6): 2353–2362.DOI:10.1016/j.msea.2010.11.060 |

| [2] | BABIC M, SLOBODAN M, DZUNIC D, et al. Tribological beh-avior of composites based on ZA-27 alloy reinforced with g-raphite particles[J].Tribology Letters, 2009, 37(2): 401–410. |

| [3] | RANGANATH G, SHARMA S C, KRISHNA M. Dry sliding wear of garnet reinforced zinc/aluminium metal matrix comp-osites[J].Wear, 2001, 250(1-12): 1408–1413. |

| [4] | LI Z G. Fabrication of in situ TiB2 particulates reinforced zinc alloy matrix composite[J].Materials Letters, 2014, 121: 1–4.DOI:10.1016/j.matlet.2014.01.050 |

| [5] | MIROSLAV B, MITROVIC S, ZIVIC F, et al. Wear behavior of composites based on ZA-27 alloy reinforced by Al2O3 particles under dry sliding condition[J].Tribology Letters, 2010, 38(3): 337–346.DOI:10.1007/s11249-010-9613-5 |

| [6] | DEHSORKHI R N, QODS F, TAJALLY M. Investigation on microstructure and mechanical properties of Al-Zn composite during accumulative roll bonding (ARB) process[J].Materials Science and Engineering:A, 2011, 530(1): 63–72. |

| [7] | PRASAD B K. Sliding wear response of a zinc-based alloy and its composite and comparison with a gray cast iron:Influence of external lubrication and microstructural features[J].Materials Science and Engineering:A, 2005, 392(1-2): 427–439.DOI:10.1016/j.msea.2004.10.031 |

| [8] | TAVOOSI M, KARIMZADEH F, ENAYATI M H, et al. Bulk Al-Zn/Al2O3 nanocomposite prepared by reactive milling and hot pressing methods[J].Journal of Alloys and Compounds, 2009, 475(1-2): 198–201.DOI:10.1016/j.jallcom.2008.07.049 |

| [9] | BARSOUM M W, RADOVIC M. Elastic and mechanical prop-erties of the MAX phases[J].Annual Review of Materials Re-search, 2011, 41(1): 195–227.DOI:10.1146/annurev-matsci-062910-100448 |

| [10] | SUN Z M. Progress in research and development on MAX phases:A family of layered ternary compounds[J].International Materials Reviews, 2013, 56(3): 143–166. |

| [11] | BARSOUM M W. The Mn+1AXn phases:A new class of soli-ds:Thermodynamically stable nanolaminates[J].Progress in Solid State Chemistry, 2000, 28(1): 201–281. |

| [12] | GUPTA S, HABIB M A, DUNNIGAN R, et al. Synthesis and characterization of Ti3SiC2 particulate-reinforced novel Zn matrix composites[J].Journal of Materials Engineering and Performance, 2015, 24(10): 4071–4076.DOI:10.1007/s11665-015-1691-y |

| [13] | LI H Y, ZHOU Y, CHEN C, et al. Microstructure and mechanic-al properties of Zn based composites reinforced by Ti3AlC2[J].Advances in Applied Ceramics, 2015, 114(6): 315–320.DOI:10.1179/1743676115Y.0000000007 |

| [14] | LIN Z, ZHUO M, ZHOU Y, et al. Atomic scale characterization of layered ternary Cr2AlC ceramic[J].Journal of Applied Phy-sics, 2006, 99(7): 076109.DOI:10.1063/1.2188074 |

| [15] | TIAN W, WANG P, ZHANG G, et al. Synthesis and thermal and electrical properties of bulk Cr2AlC[J].Scripta Materialia, 2006, 54(5): 841–846.DOI:10.1016/j.scriptamat.2005.11.009 |

| [16] | 雷宇, 刘锦云, 王敏, 等. Cr2AlC颗粒增强Cu基复合材料的制备及力学性能研究[J].粉末冶金技术, 2013, 31(5): 340–343. LEI Y, LIU J Y, WANG M, et al. Preparation and mechanical properties of Cr2AlC particulate reinforced Cu matrix composi-tes[J].Powder Metallurgy Technology, 2013, 31(5): 340–343.(in Chinese) |

| [17] | GUPTA S, HAMMANN T, JOHNSON R, et al. Synthesis and characterization of novel Al-matrix composites reinforced with Ti3SiC2 particulates[J].Journal of Materials Engineering and Performance, 2015, 24(2): 1–7. |

| [18] | GUPTA S, BARSOUM M W. On the tribology of the MAX phases and their composites during dry sliding:A review[J].Wear, 2011, 271(9-10): 1878–1894.DOI:10.1016/j.wear.2011.01.043 |