电液泵省去了电机冷却风扇,将电机定转子全部浸泡在液压油中,通过壳体内部油液的不断流动带走各部分热量,起到散热的作用。电液泵流道的结构和液压油的流动对散热至关重要:一方面如果流道设计不合理,热量将会囤积于流道的死腔区域,温度超过极限后,会烧坏电液泵;另一方面,液压油的不充分流动也会极大影响电液泵的容积效率和机械效率。由于液压油充满壳体内腔,分布极其不规则,很难确定从进油口到柱塞吸油腔的吸油流道中液压油的运动状态;高速旋转的电机转子对液压油相当一个搅拌的外界作用,进一步加剧了液压油的不规则流动;并且电液泵作为一个流固耦合的集成结构体,存在着热传导、热对流等多种传热方式,十分复杂。Fluent软件可以很方便地进行流固耦合模型的仿真分析,进而获得流体流场分布、温度分布及固体零部件的温度分布状态[10]。因此,采用Fluent软件对电液泵进行流场和温度场仿真分析,得到额定工况下,内部油液及关键部件的温度分布状况,为电液泵的设计优化提供参考。

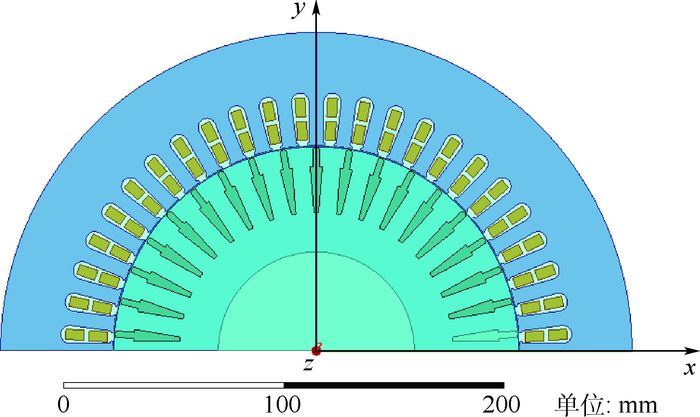

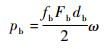

1 电液泵结构模型 本文研究的电液泵是一种将三相异步电机和轴向柱塞泵高度集成在一个壳体内的新型泵源,如图 1所示。

|

| 图 1 轴向柱塞式电液泵结构示意图 Fig. 1 Schematic diagram of axial piston EHP |

| 图选项 |

电液泵的电机部分与传统三相异步电机相比,仅仅去除了电机轴,改变了电机转子的支撑方式,而电磁驱动方式保持一致;液压泵功能部分与一般的斜盘式轴向柱塞泵原理一致,但是驱动方式由原有的泵输出轴带动缸体转动改为电机转子带动泵缸体运转。其工作过程如下:通电的电机定子绕组与转子间产生电磁转矩,驱动转子旋转,通过转子钢套和花键带动泵缸体及装在缸体内的柱塞旋转,配合斜盘和配流盘的推拉作用使柱塞往复运动,形成吸油和排油。柱塞吸油腔和电液泵进口布置在两侧,进口油液通过定子与壳体间流道以及定转子间气隙流入柱塞吸油腔,带走电液泵内部产生的大量热量,进而达到冷却目的。

2 电液泵损耗 电液泵将输入电能转化为液压能输出,其中的损耗主要包括两大类:电磁损耗和机械损耗。

2.1 电磁损耗 电磁损耗主要包括定子铜耗、转子铜(铝)耗、定子铁耗[11]。

在电液泵集成过程中,为满足融合需要,对原有电机结构尺寸有所修改,为此已经不能使用原有电机损耗参数。Ansoft软件可以很方便搭建三相异步电机模型,进行电机性能仿真计算[12]。

表 1为修改后电机主要参数,根据这些参数可在Ansoft/Maxwell 2D模块中搭建出图 2所示的模型。

表 1 电机主要参数 Table 1 Main parameters of motor

| 参数 | 数值 |

| 定子外径/mm | 290 |

| 定子内径/mm | 187 |

| 转子内径/mm | 90 |

| 铁芯长度/mm | 190 |

| 气隙长度/mm | 0.6 |

| 极对数 | 2 |

| 输出功率/kW | 22 |

表选项

|

| 图 2 Ansoft电机模型 Fig. 2 Ansoft motor model |

| 图选项 |

设置仿真步长等条件后,仿真计算得到了电机各部分损耗值,如表 2所示。

表 2 电磁损耗参数 Table 2 Electromagnetic loss parameters

| W | |

| 损耗类型 | 数值 |

| 定子铜耗 | 892.93 |

| 定子铁耗 | 432.04 |

| 转子铝耗 | 482.53 |

| 摩擦损耗 | 293.65 |

| 杂散损耗 | 110.00 |

表选项

2.2 机械损耗 机械损耗主要体现在电液泵的柱塞泵和电机定转子气隙部分,包括黏性摩擦损耗、滑动摩擦损耗、油隙摩擦损耗和轴承摩擦损耗[13-15]。

2.2.1 黏性摩擦损耗 黏性摩擦主要存在于3个摩擦副:配流副、滑靴副和柱塞副。

1) 配流副黏性摩擦损耗

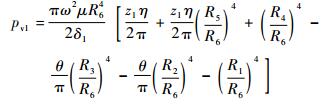

| (1) |

式中:R1~R6为配流盘的结构尺寸;z1和η分别为辅助支承个数和辅助支承中心角;δ1为配流副油膜间隙厚度;θ为腰形孔夹角;μ为液压油动力黏度;ω为电液泵转速。

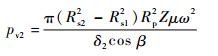

2) 滑靴副黏性摩擦损耗

| (2) |

式中:δ2为滑靴副油膜间隙厚度;Rs1和Rs2分别为滑靴内外封油带直径;β为斜盘倾角;Z为柱塞个数;Rp为柱塞分度圆半径。

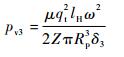

3) 柱塞副黏性摩擦损耗

| (3) |

式中:qt为泵的理论排量;lH为斜盘倾角为0°时柱塞与缸体的接触长度;δ3为柱塞副油膜厚度。

2.2.2 滑动摩擦损耗 滑动摩擦主要存在于三大摩擦副及柱塞与滑靴的球绞部分。

1) 配流副滑动摩擦损耗

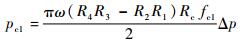

| (4) |

式中:fc1为配流副2种材料间摩擦系数;Δp为进出油压力差;Rc为腰形孔分布圆半径。

2) 滑靴副滑动摩擦损耗

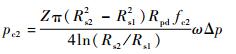

| (5) |

式中:Rpd为滑靴的分布圆半径;fc2为滑靴副2种材料间摩擦系数。

3) 滑靴球绞间摩擦损耗

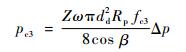

| (6) |

式中:fc3为柱塞和滑靴间摩擦系数。

4) 柱塞副间摩擦损耗

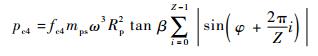

| (7) |

式中:fc4为柱塞和缸体间摩擦系数;mps为柱塞质量;φ为柱塞从起始位置转过的角度。

2.2.3 油隙摩擦损耗 根据牛顿摩擦定律,得到定转子之间的油隙摩擦损耗:

| (8) |

式中:R为转子半径;L为铁芯长度;δ为定转子间气隙长度。

2.2.4 轴承摩擦损耗

| (9) |

式中:Fb为2个轴承的总载荷力;db为轴承内径;fb为轴承摩擦系数。

2.2.5 机械损耗计算 表 3为电液泵中柱塞泵的主要参数。

表 3 柱塞泵主要参数 Table 3 Main parameters of piston pump

| 参数 | 数值 |

| Z | 9 |

| dz/mm | 14.2 |

| μ/(Pa·s) | 0.04 |

| Rf/mm | 50 |

| Δp/MPa | 28 |

| R/mm | 92.9 |

| β/(°) | 20 |

| ω/(rad·s-1) | 1 460 |

| fc1 | 0.1 |

| fc2 | 0.1 |

| fc3 | 0.08 |

| fb | 0.002 |

| 注:dz—柱塞直径;Rf—分度圆直径。 | |

表选项

结合各公式得到各部分机械损耗值,见表 4。

表 4 机械损耗 Table 4 Mechanical losses

| W | ||

| 损耗类型 | 数值 | |

| 黏性摩擦损耗 | 配流副 | 335.34 |

| 柱塞副 | 300.84 | |

| 滑靴副 | 17.67 | |

| 滑动摩擦损耗 | 配流副 | 46.48 |

| 柱塞副 | 2.10 | |

| 滑靴副 | 38.30 | |

| 滑靴球绞 | 21.06 | |

| 油隙摩擦损耗 | 1 491.60 | |

| 轴承摩擦损耗 | 5.73 | |

表选项

3 Fluent建模 3.1 几何建模 高压油经过配流盘组件从出油口流出,对温度分布影响很小,为此本文只考虑从进油口到柱塞腔吸油口的吸油流道部分。为了加速仿真收敛,对电液泵模型进行如下简化:

1) 电液泵缸体、滑靴、柱塞、压紧螺塞等内部零件对吸油和散热影响很小,予以忽略。

2) 去除零件中倒角、圆角等对仿真结果影响不大但影响网格划分的部分。

3) 将壳体翅片去除,但是在设置壳体与空气间热对流系数边界条件时进行等效修正。

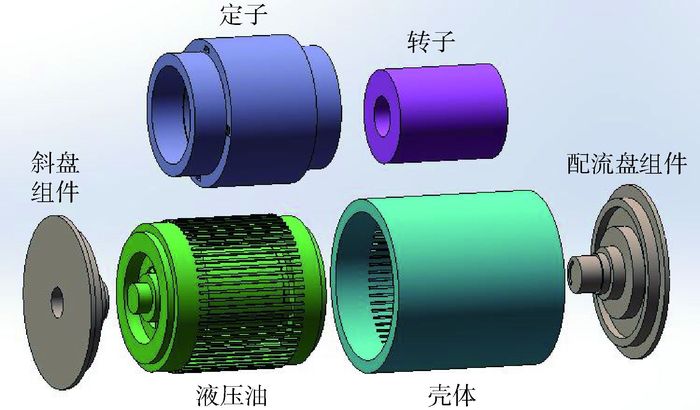

图 3为通过Solidworks三维软件建立的电液泵的简化模型爆炸视图。

|

| 图 3 电液泵三维简化模型 Fig. 3 3D simplified model of EHP |

| 图选项 |

图 4为内部吸油流道的剖面图。入口液压油从定转子油隙和定子与壳体孔道流入吸油腔侧,再通过配流盘组件内部孔道流到柱塞腔吸油口处。整个模型关于剖面对称。

|

| 图 4 内部流体剖面图 Fig. 4 Sectional view of internal fluid |

| 图选项 |

3.2 网格划分 网格划分对于仿真计算十分重要,也是Fluent仿真中关键的一环。为了得到高质量的网格,采取了分割划分的方式:将模型切割成许多规则小模块,然后对每一小模块进行网格划分,最后通过设置接触对实现信息传递。

图 5为分割后的模型进行网格划分后的网格图。网格密集规则分布,局部区域进行了加密处理。经过质量检查,网格质量满足要求。

|

| 图 5 电液泵网格划分模型 Fig. 5 EHP meshing model |

| 图选项 |

3.3 材料属性与边界条件

3.3.1 材料属性 网格划分后的模型导入Fluent中后,开启能量方程,选择K-ε求解器。液压油选择46#抗磨液压油,定子为硅钢片,转子为铸铝,壳体、斜盘组件和配流盘组件均为普通碳钢,材料属性如表 5所示。

表 5 材料属性 Table 5 Material property

| 材料 | 密度/ (kg·m-3) | 比热容/ (J·kg-1· K-1) | 热导率/ (W·m-1· K-1) | 运动黏度/ (Pa·s) |

| 46#液压油 | 872 | 1 800 | 0.13 | 0.04 |

| 硅钢片 | 7 850 | 502.4 | 58.2 | |

| 铸铝 | 2 719 | 871 | 202.4 | |

| 碳钢 | 8 030 | 502.48 | 16.27 |

表选项

3.3.2 边界条件 1) 进口边界

进油口直接与油箱相连,选择进口边界条件为压力入口,压力为0。46#液压油工作理想温度为40 ℃左右,考虑到电机对油液的加热效果,设置进口油温恒定为35 ℃。

2) 出口边界

吸油流体的出油口直接连接柱塞腔,柱塞的往复运动产生吸排油,故将出口边界条件设置为速度出口,速度为1.34 m/s。

3) 壁面边界

壳体、斜盘组件和配流盘组件均直接与外界接触,与周围空气存在热对流。这里设置壳体热对流系数为10 W/(m2·K), 斜盘组件和配流盘组件外表面为7 W/(m2·K)。将流体与固体接触的边界设置为关联边界(INTERFACE)。另外,由于电机转子设置为整体旋转,设置为Frame Motion,大小为1 460 r/min。

4) 热源

2.1节和2.2节计算得到的电磁损耗和机械损耗以热源的形式添加到模型中。其中热源又分为面热源与体热源。定子铜耗和定子铁耗统一加载在定子体上,转子铝耗、摩擦损耗、杂散损耗和油隙摩擦损耗加载在转子体上,这两部分是体热源;斜盘副和配流副的黏性摩擦损耗和滑动摩擦损耗分别加载在斜盘面和配流盘面,轴承摩擦损耗加载在转子轴承面,这三部分是面热源。经过计算,得到了表 6所示的热源参数表。

表 6 热源参数 Table 6 Heat source parameters

| 参数 | 体热源 | 面热源 | |||

| 定子产热率/ (W·m-3) | 转子产热率/ (W·m-3) | 转子轴承面产热率/ (W·m-2) | 斜盘面产热率/ (W·m-2) | 配流盘面产热率/ (W·m-2) | |

| 数值 | 169 445.80 | 281 531.60 | 64.85 | 11 134.87 | 67 630.48 |

表选项

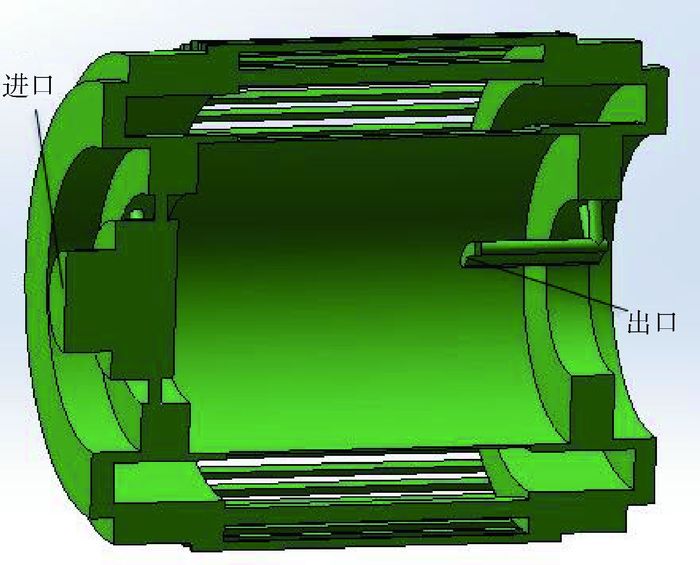

4 仿真与分析 4.1 额定工况下的流场与温度场分析 图 6为额定工况下电液泵内部液压油从入口到出口的速度迹线图。液压油从入口流入壳体内腔内,经过定子与壳体间流道流入吸油腔侧,说明这种流道布局是可以满足吸油需要的。

|

| 图 6 额定工况下液压油流动速度迹线 Fig. 6 Speed streamline of hydraulic oil under rated condition |

| 图选项 |

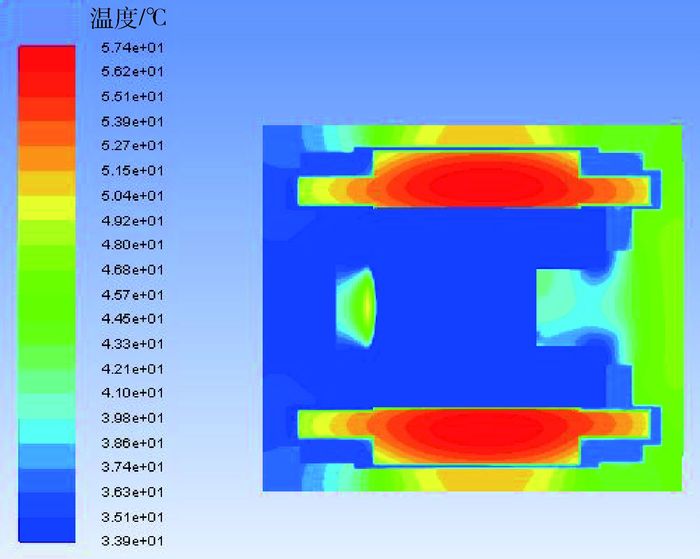

图 7为额定工况下电液泵内部温度分布剖面图。图中左侧部分是斜盘组件,右侧是配流盘组件,中间部分从外到内分别是壳体、定子和转子。液压油从左侧中间入口进入,从右侧中间出口流入柱塞腔。选取液压油中位于配流盘内流道入口的3个点,得到此处的平均温度为38.2 ℃,比入口温度增加了3.2 ℃。说明液压油在经过定子与壳体流道时,带走了定子与转子的热量。

|

| 图 7 额定工况下的温度分布剖面图 Fig. 7 Sectional view of temperature distribution under rated condition |

| 图选项 |

图 7中转子的温度低于40 ℃,冷却效果十分理想,远高于传统电机。主要原因在于转子是一个旋转的运动体,与液压油的接触面积也大,通过不断运动,将热量完全传递给了液压油进行散热。图 7中温度最高的区域在电机定子铁芯内部,最高温度达到了57.4℃。原因在于定子与液压油接触的面积小,而且固定不动,有效散热面积小,散热较慢。

4.2 定子通油孔对散热性能的影响分析 在电机定子铁芯四周打4个?10 mm的通油孔,仿真观察打孔后的散热效果。

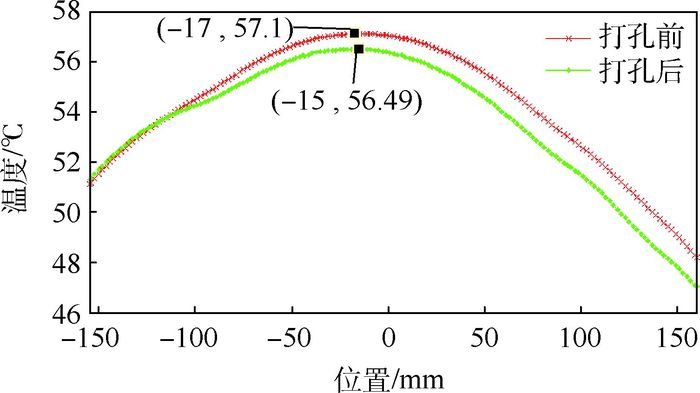

图 8为打孔前后电机铁芯中间部分的温度分布剖面图。打孔后的电机定子温度相比打孔前有明显下降,最高温度下降0.6℃,局部区域温度下降超过3℃,且高温区的范围也缩小了很多。

|

| 图 8 打孔前后电液泵温度分布 Fig. 8 Temperature distribution of EHP before and after hole drilling |

| 图选项 |

图 9为打孔前后电机定子绕组温度最高区域沿轴向分布的曲线,打孔后定子绕组轴向位置上的每一区域的最高温度均有下降,这也证明很小的通油孔对定子散热效果的改善有明显作用。

|

| 图 9 打孔前后电机定子轴向最高温度分布曲线 Fig. 9 Motor stator's axial maximum temperature distribution curves before and after hole drilling |

| 图选项 |

5 结论 1) 对电液泵的流场和温度场仿真分析结果显示,额定工况下,电液泵内部流动的液压油可以起到冷却电机定转子的作用,其中,定子最高温度不超过58 ℃,转子最高温度不超过40 ℃。对比传统的三相异步电机,液压油冷却的效果要优于传统风冷。

2) 电液泵中温度最高的区域集中在定子内部,原因在于定子固定不动,与液压油接触的有效散热面积小,散热效果较差;电机转子由于自身的旋转运动,与四周的液压油接触比较充分,因而散热效果较好。

3) 对比打孔前后电液泵的散热效果,电机定子上4个?10 mm的通油孔可以明显改善散热效果。其中最高温度下降0.6 ℃,且最高温度分布区域减小很多,整体散热效果比打孔前要好得多。

参考文献

| [1] | 付永领, 安高成, 李祝锋. 电液泵发展现状与关键技术综述[J].机床与液压, 2012, 40(1): 143–149. FU Y L, AN G C, LI Z F. Review of the state of the art and core techniques of edropump[J].Machine Tool and Hydraulics, 2012, 40(1): 143–149.(in Chinese) |

| [2] | LESLIE M C, ROBERT C H.Integrated electric motor driven in line hydraulic pump:USA, 5708311[P].1998-01-13. |

| [3] | ALLAN A V.Integrated motor pump combination:USA, 4850812[P].1989-07-25. |

| [4] | KAZUNORI K, MASAAKI S, MASAHITO H.Fluid pressure generating device:USA, 5591013[P].1997-01-07. |

| [5] | FRANZ A, GUNTHER N.Motor driven pump unit:US2004/0136847A1[P].2004-07-15. |

| [6] | GERD H, FRANZ A.Motor-pump unit:US7381036B2[P].2008-06-03. |

| [7] | 冀宏, 丁大力, 王峥嵘, 等. 液压电机泵内置孔板离心泵的流场解析与优化[J].机械工程学报, 2009, 45(6): 199–205. JI H, DING D L, WANG Z R, et al. Flow analysis and optimization of port-plate centrifugal pump in electric motor pump[J].Journal of Mechanical Engineering, 2009, 45(6): 199–205.(in Chinese) |

| [8] | 张大杰, 高殿荣, 王有杰, 等. 基于ANSYS的轴向柱塞液压电机泵电磁场数值计算与分析[J].机械工程学报, 2008, 44(12): 69–74. ZHANG D J, GAO D R, WANG Y J, et al. Numerical calculation and analysis of electro-magnetic-field of axial piston hydraulic motor pump based on ANSYS[J].Chinese Journal of Mechanical Engineering, 2008, 44(12): 69–74.(in Chinese) |

| [9] | 冀宏, 孙磊, 王峥嵘, 等. 液压电机泵中浸油电机的负载效应[J].兰州理工大学学报, 2009, 35(4): 52–56. JI H, SUN L, WANG Z R, et al. The load effect of oil immersed motor in hydraulic motor pump[J].Journal of Lanzhou University of Technology, 2009, 35(4): 52–56.(in Chinese) |

| [10] | 黄志新. ANSYS Workbench 14.0超级学习手册[M].北京: 人民邮电出版社, 2013: 472-473. HUANG Z X. ANSYS Workbench 14.0 super learning handbook[M].Beijing: Posts and Telecom Press, 2013: 472-473.(in Chinese) |

| [11] | 魏永田, 孟大伟. 电机内热交换[M].北京: 机械工业出版社, 1998: 1-10. WEI Y T, MENG D W. Heat exchange in motors[M].Beijing: China Machine Press, 1998: 1-10.(in Chinese) |

| [12] | 赵博. Ansoft 12在工程电磁场中的应用[M].北京: 中国水利水电出版社, 2010: 377-380. ZHAO B. Application of Ansoft 12 in engineering electromagnetic field[M].Beijing: China Water and Power Press, 2010: 377-380.(in Chinese) |

| [13] | 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D]. 杭州: 浙江大学, 2009: 80-83. ZHANG B.Study on virtual prototype and pressure characteristics of oil film for axial piston pump[D].Hangzhou:Zhejiang University, 2009:80-83(in Chinese).http://d.wanfangdata.com.cn/Thesis/Y1640355 |

| [14] | 许耀铭. 油膜理论和液压泵和马达的摩擦副设计[M].北京: 机械工业出版社, 1987: 140. XU Y M. Film theory and friction design of hydraulic pumps and motors[M].Beijing: China Machine Press, 1987: 140.(in Chinese) |

| [15] | 付永领, 李祝锋, 祁晓野, 等. 轴向柱塞式电液泵能量转化效率研究[J].机械工程学报, 2014, 50(14): 204–212. FU Y L, LI Z F, QI X Y, et al. Research on the energy conversion efficiency of axial piston electro-hydraulic pump[J].Journal of Mechanical Engineering, 2014, 50(14): 204–212.(in Chinese) |